Тканые преформы, имеющие заданную форму, с разнонаправленным армированием для композиционных структур

Иллюстрации

Показать всеИзобретение относится к армированным композиционным материалам и касается тканых преформ, имеющих заданную форму с разнонаправленным армированием для композиционных структур. Тканые преформы могут быть выполнены осесимметричными, а также неосесимметричными. Преформа содержит части тканей, полученных контурным плетением, двухосным плетением, трехосным плетением, часть ткани, скроенной по косой, и/или часть ткани, полученной полярным плетением. Преформа может дополнительно включать часть ткани, полученной трехмерным плетением. Сочетание тканей различных типов обеспечивает возможность изготовления преформы без разрезания отдельных нитей и вытачек, что повышает прочность и улучшает рабочие характеристики конечной структуры. 5 н. и 32 з.п. ф-лы, 13 ил.

Реферат

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к тканым преформам для армированных композиционных материалов и, в частности, к тканым преформам, имеющим заданную форму, с разнонаправленным армированием для композиционных структур.

ССЫЛКИ

Все указанные в настоящем описании патенты, заявки на патенты, документы, ссылки, инструкции производителя, описания, технические характеристики изделий и технологические карты включены в текст настоящего описания и могут быть применены при практическом использовании изобретения.

УРОВЕНЬ ТЕХНИКИ

В настоящее время использование армированных композиционных материалов для изготовления структурных компонентов широко распространено, в частности, в областях, в которых требуемыми характеристиками являются легкость, прочность, жесткость, термостойкость, устойчивость конструкции и возможность формообработки. Такие компоненты используют, например, в авиационной, аэрокосмической, спутниковой отраслях, в сфере развлечений (например, в гоночных катерах и автомобилях) и других областях.

Обычно такие компоненты содержат армирующие материалы, размещенные внутри матричных материалов. Армирующий компонент может быть изготовлен на основе таких материалов, как стекло, углерод, керамика, арамид, полиэтилен, и/или других материалов, обладающих требуемыми физическими, термическими, химическими и/или другими свойствами, главным из которых является высокая прочность при критической нагрузке. При использовании армирующих материалов, которые в конечном счете образуют составляющую часть готового компонента, готовому композиционному компоненту придают требуемые характеристики этих материалов, такие как очень высокая прочность. Обычно составляющие армирующие материалы могут быть выполнены ткаными, вязаными, неткаными или могут иметь другие требуемые структуры и формы для армирующих заготовок. Обычно особое внимание уделяют оптимальному использованию характеристик, для обеспечения которых были выбраны армирующие материалы. Как правило, такие армирующие преформы сочетают с матричным материалом для формирования готовых компонентов или изготовления производственных материалов для получения в конечном счете готовых компонентов.

После формирования требуемой армирующей преформы к ней и внутрь нее может быть добавлен матричный материал таким образом, что армирующая преформа обычно оказывается заключена в матричном материале, а матричный материал заполняет промежутки между составляющими частями армирующей преформы. В качестве матричного материала могут быть использованы различные материалы, такие как эпоксидная смола, полиэфир, виниловый эфир, керамика, углерод и/или другие материалы, которые также обладают требуемыми физическими, термическими, химическими и/или другими свойствами. Материалы, используемые в качестве матричных материалов, могут быть или не быть аналогичны материалам армирующей преформы и могут иметь или не иметь аналогичные им физические, химические, термические или другие свойства. Однако обычно в качестве матричных материалов не используют материалы, аналогичные материалам армирующей преформы, или материалы с аналогичными физическими, химическими, термическими или другими свойствами, поскольку обычно основной задачей при использовании композиционных материалов является получение в готовом изделии сочетания характеристик, которое не может быть получено путем использования одного составляющего материала. Используемые таким образом в сочетании друг с другом армирующая преформа и матричный материал могут быть затем отверждены и стабилизированы на одном и том же этапе термического отверждения или посредством других известных способов, а затем обработаны на других этапах с целью получения требуемого компонента. Следует отметить, что после отверждения на этом этапе отвердевшая масса матричного материала обычно оказывается очень прочно соединена с армирующим материалом (например, с армирующей преформой). Вследствие этого нагрузка, приложенная к готовому компоненту, в частности, через его матричный материал, выполняющий функцию связующего между волокнами, может быть эффективно передана материалу армирующей преформы и удержана им.

Часто существует необходимость изготовления компонентов, форма которых отлична от простых геометрических форм, таких как по существу пластины, листы, прямоугольники, квадраты и т.д. Одним из способов изготовления таких компонентов является сочетание таких простых геометрических форм в более сложные требуемые формы. Одно такое типичное сочетание выполняют путем соединения изготовленных вышеописанным образом армирующих заготовок под углом друг к другу (как правило, под прямым углом). Обычно задачей такого углового размещения соединяемых армирующих заготовок является получение требуемой формы для формирования армирующей преформы, содержащей по меньшей мере одну концевую стенку, или увеличение прочности полученного сочетания армирующих заготовок и композиционной структуры относительно деформации или выхода из строя под действием внешних усилий, таких как давление или нагрузка. В любом случае дополнительной задачей является выполнение каждого соединения между составляющими компонентами как можно более прочным. Ввиду необходимости получения весьма высокой прочности самих составляющих армирующей преформы непрочность соединения оказывается в действительности слабым звеном в «цепи» конструкции.

В патенте США №4847063 раскрыта полая углерод-углеродная композиционная структура, которая сформирована вокруг оси симметрии и в которой для обеспечения необходимой конфигурации внутренней поверхности использован термостойкий сердечник, а термостойкие углеродные волокна по меньшей мере одного слоя переплетены на поверхности сердечника. Слои пропитывают карбонизируемым жидким пропитывающим веществом, а сердечник подвергают термообработке для карбонизации указанного пропитывающего вещества.

Патент США №5070914 относится к трехосной ткани, используемой в качестве армирующей ткани для композиционного материала, причем модуль упругости ткани является одинаковым во всех направлениях, а ткань деформируют в трехмерную форму без изменения углов ориентации. Ткань содержит значительное количество наклонных нитей, проходящих в радиальном направлении от ее центра, и окружную нить, спирально вплетенную в окружном направлении между наклонными нитями. Все смежные наклонные нити переплетены друг с другом, а окружная нить вплетена между переплетенными наклонными нитями, причем указанное переплетение присутствует между каждым смежным витком спирально вплетенной окружной нити. Переплетение выполняют после введения окружной нити и перед перемещением в направлениях вверх и вниз чередующихся наклонных нитей.

В патенте США №5619903 раскрыта плетеная преформа для композиционных структур, имеющая продольную ось и сплетенные пряди структурного волокна. Удлиненный элемент, в качестве которого используют одноосно ориентированный стержень, жесткость которого больше жесткости прядей структурного волокна, вплетен в сплетенные пряди структурного волокна параллельно продольной оси сплетенного элемента, который представляет собой трехосную плетеную трубку.

Хотя в уровне техники предприняты попытки улучшения целостности конструкции армированной композиционной структуры и достигнуты некоторые результаты, существует необходимость в дальнейшем усовершенствовании или устранении указанного недостатка посредством способа, отличающегося от описанных выше. В этом отношении одним из подходов является создание тканой трехмерной структуры с использованием специализированного оборудования. Еще один подход состоит в тканье двумерной структуры с последующим складыванием ее в трехмерную форму. Однако в этом случае при складывании преформы некоторые ее части обычно деформируются. Деформация происходит из-за того, что длина волокон после их переплетения отличается от длины волокон в преформе при ее сгибании. Это приводит к образованию углублений и волн в областях, где длина вытканных волокон оказывается недостаточной, и прогибов в областях, где длина волокон оказывается чрезмерно большой. Указанные искажения приводят к нежелательным неоднородностям поверхности и уменьшению прочности и жесткости компонента. Хотя такие искажения могут быть уменьшены путем выполнения вырезов и вытачек, такая процедура является нежелательной, поскольку является трудоемкой или в противном случае приводит к уменьшению прочности преформы. Таким образом, предпочтительно использовать осесимметричные трехмерные преформы, поскольку они обеспечивают повышенную прочность по сравнению с двухмерными слоистыми композитами. Эти преформы, в частности, подходят для использования в областях, в которых соединение должно выдерживать поперечные нагрузки, например в авиакосмической промышленности.

К другим подходам относится наматывание волокон, которое представляет собой способ непрерывного размещения волокон путем их наматывания вокруг сердечника. Этот способ изготовления не может быть применен ко всем геометрическим формам. Например, соединение волокон возникает вдоль поверхностей, которые имеют вогнутые формы. Кроме того, с использованием наматывания волокон трудно получить однородное покрытие материалом в изогнутой части. Хотя способ наматывания волокон обеспечивает высокий уровень автоматизации, изготовление многослойной структуры сложной формы может требовать большого количества времени ввиду малой скорости распределения материала.

Размещение жгутов представляет собой способ, аналогичный наматыванию волокон в том отношении, что один или несколько жгутов или лент материала размещают на сердечнике. В отличие от наматывания волокон жгуты могут быть выполнены прерывистыми в направлении длины и могут быть размещены вдоль вогнутых поверхностей. Путем использования прерывистых жгутов можно обеспечить близкое к однородному покрытие материала в изогнутых частях и необходимый угол ориентации волокон. Однако этот способ требует длительного времени на осуществление и использования предварительно пропитанных материалов, что, таким образом, увеличивает его стоимость.

Патент США №5394906 (далее просто "патент '906") относится к устройству для изготовления прямых или изогнутых плоских тканей или прямых или изогнутых трехмерных тканей для формирования композиционных структур. Уточные нити введены между слоями основных нитей, а для сжатия или "подбивки" уточных нитей используют наклонное или изогнутое бердо в зависимости от ориентации уточных нитей. Как дополнительно раскрыто в патенте "906, основные нити ткани могут быть изогнуты с использованием конических роликов или комбинации конических и цилиндрических роликов для дифференцированного натяжения нитей основы ткани с обеспечением одинакового радиуса кривизны основных нитей. Еще в одном варианте реализации, описанном в патенте '906, предложена прижимная планка для дифференцированного натяжения нитей основы ткани с получением прямых нитей основы, изогнутых нитей основы с постоянным радиусом кривизны, изогнутых нитей основы с непостоянным радиусом кривизны или сочетания прямых и изогнутых нитей основы. Еще в одном варианте реализации бортики для каналов С-образной формы формируют путем поочередного введения нитей основы через смежные зубья берда с получения вертикально вытканных бортиков. Однако для обеспечения этих признаков необходимо использовать ткацкое оборудование с наклонными или изогнутыми бердами для введения уточных нитей между основными нитями. Также оборудование должно содержать устройство для выполнения "подбивки" в соответствии с ориентацией уточных нитей в структуре. Специальное ткацкое оборудование, предназначенное для получения конкретной структуры, не только является дорогим, но также ограничено возможностью получения лишь этой конкретной структуры. Кроме того, такое оборудование работает медленнее, чем традиционная ткацкая машина, поскольку уточная нить проходит по наклонной или изогнутой линии, что значительно снижает скорость работы ткацкого станка.

В патенте США №6086968 (далее просто "патент "968") предложены тканые материалы, имеющие различные двухмерные и трехмерные формы. Материалы выполнены путем непрерывного изменения при необходимости плотности и/или направления волокон или нитей основы и/или утка во время механического тканья. Эти материалы формируют вокруг некоторого элемента и затем пропитывают матричным материалом.

Хотя в патентах '906 и '968 обеспечены преимущества над другими вышеописанными решениями уровня техники, во многих конструктивных применениях, которые в действительности не являются осесимметричными, необходимы дополнительные признаки для армирования структуры и обеспечения ее механической устойчивости во всех направлениях. Соответственно, обычные двухмерные или трехмерные тканые преформы не обеспечивают необходимую прочность во всех направлениях. Таким образом, тканые преформы, имеющие заданную форму, с разнонаправленным армированием для композиционных структур, обладающих увеличенной прочностью как в осесимметричных, так и в неосесимметричных конфигурациях, а также способ изготовления таких заготовок представляют собой усовершенствование уровня техники.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу сочетания тканей, изготовленных с использованием таких способов, как двухосное плетение, трехосное плетение, полярное плетение, плетение с управлением основой, контурное плетение и трехмерное плетение, с целью формирования слоистой структуры с разнонаправленным армированием, легко деформирующейся при сложных изгибах, как, например, в композиционных кожухах турбинных вентиляторов, корпусных кольцах реактивных двигателей, рамах фюзеляжей самолетов, рамах иллюминаторов самолетов и отбортованных кольцах для крепления гондол к авиационным двигателям. Настоящим изобретением предложены тканые преформы повышенной прочности с разнонаправленным армированием для композиционных структур, которые могут быть выполнены осесимметричными, а также неосесимметричными.

Сочетание тканей различных типов обеспечивает возможность изготовления преформы без разрезания отдельных слоев и вытачек. Устранение указанных разрезаний и вытачек повышает прочность и улучшает рабочие характеристики конечной структуры.

Соответственно, настоящее изобретение направлено на создание тканевых заготовок, в которых использована комбинация технологий получения тканей, таких как двухосное плетение, трехосное плетение, полярное плетение, плетение с управлением основой, контурное плетение и трехмерное плетение, для формирования в целом осесимметричной структуры, которая также может включать некоторые неосесимметричные армирующие элементы. Армирующие элементы расположены в окружном направлении (0°) и осевом направлении (90°), а также в направлении, проходящем под углом ±45° относительно окружного направления. Эти преформы используют, например, в композиционных кожухах турбинных вентиляторов, корпусных кольцах реактивных двигателей, рамах фюзеляжей самолетов, рамах иллюминаторов самолетов и отбортованных кольцах для крепления гондол к авиационным двигателям.

В одном из вариантов реализации настоящего изобретения предложена рама для иллюминатора самолета, выполненная из многоэлементной преформы, содержащей оплетку, полученную двухосным плетением, ткани, полученные полярным и контурным плетением соответственно, и элемент треугольной формы, полученный трехмерным плетением и заполняющий зазор в слоистой структуре, содержащей три вышеуказанных элемента.

В одном из вариантов реализации настоящего изобретения предложена рама авиационного фюзеляжа, сформированная из многоэлементной преформы, содержащей оплетку, полученную двухосным плетением, ткань, полученную контурным плетением, и элемент заданной формы, полученный трехмерным плетением.

Более конкретно, в одном из вариантов реализации настоящего изобретения предложена преформа, используемая для армирования композиционной структуры, включающей первую часть, содержащую чередующиеся слои ткани, полученной контурным плетением, и ткани, скроенной по косой, причем ткань, полученная контурным плетением, содержит по меньшей мере один слой основных нитей, переплетенный по меньшей мере с одним слоем уточных нитей, указанный по меньшей мере один слой основных нитей поддерживает контурную форму в ткани, полученной контурным плетением, а ткань, скроенная по косой, содержит нити, переплетенные или скрученные под наклоном относительно указанного по меньшей мере одного слоя основных нитей и уточных нитей. Преформа может дополнительно включать вторую часть, содержащую ткань, полученную трехмерным плетением и присоединенную к первой части. Преформа также может дополнительно включать третью часть, содержащую чередующиеся слои ткани, полученной полярным плетением, и ткани, скроенной по косой, причем ткань, полученная полярным плетением, сформирована путем дифференцированного натяжения основных нитей ткани или путем направления нитей основы от одной боковой кромки ткани, полученной полярным плетением, к противоположной боковой кромке с получением изогнутых основных нитей для придания ткани, полученной полярным плетением, плоской изогнутой формы.

Еще в одном варианте реализации настоящего изобретения предложена композиционная структура, армированная преформой, содержащая первую часть, содержащую чередующиеся слои ткани, полученной контурным плетением, и ткани, раскроенной по косой, причем ткань, полученная контурным плетением, содержит по меньшей мере один слой основных нитей, переплетенный по меньшей мере с одним слоем уточных нитей, указанный по меньшей мере один слой основных нитей поддерживает контурную форму в ткани, полученной контурным плетением, а ткань, раскроенная по косой, содержит нити, переплетенные или скрученные под наклоном относительно указанного по меньшей мере одного слоя основных и уточных нитей, а указанная структура дополнительно содержит матричный материал. Преформа может дополнительно включать вторую часть, содержащую ткань, полученную трехмерным плетением и присоединенную к первой части. Преформа также может дополнительно включать третью часть, содержащую чередующиеся слои ткани, полученной полярным плетением, и ткани, скроенной по косой, причем ткань, полученная полярным плетением, сформирована путем дифференцированного натяжения основных нитей ткани или путем направления нитей основы от одной боковой кромки ткани, полученной полярным плетением, к противоположной боковой кромке с получением изогнутых основных нитей для придания ткани, полученной полярным плетением, плоской изогнутой формы.

Еще в одном варианте реализации настоящего изобретения предложен способ изготовления преформы, используемой для армирования композиционной структуры, согласно которому формируют первую часть путем размещения друг на друге чередующихся слоев контурной ткани и ткани, скроенной по косой, причем ткань, полученную контурным плетением, формируют путем переплетения по меньшей мере одного слоя основных нитей по меньшей мере с одним слоем уточных нитей, указанный по меньшей мере один слой основных нитей поддерживает контурную форму в контурной ткани после ее формирования, а ткань, скроенную по косой, формируют путем переплетения или скручивания нитей под наклоном относительно указанного по меньшей мере одного слоя основных нитей и уточных нитей. Способ дополнительно включает этапы, на которых формируют вторую часть путем трехмерного плетения ткани и присоединяют вторую часть к первой части. Способ также может дополнительно включать этапы, на которых формируют третью часть путем размещения друг на друге чередующихся слоев ткани полярного плетения и ткани, скроенной по косой, причем ткань, полученная полярным плетением, сформирована посредством дифференцированного натяжения нитей основы ткани или путем направления нитей основы от одной боковой кромки ткани, полученной полярным плетением, к противоположной боковой кромке с получением изогнутых основных нитей для придания ткани, полученной полярным плетением, плоской изогнутой формы.

Еще в одном варианте реализации настоящего изобретения предложен способ изготовления трехмерной композиционной структуры, армированной преформой, включающий этапы, на которых формируют первую часть преформы путем размещения друг на друге чередующихся слоев ткани, полученной контурным плетением, и ткани, скроенной по косой, причем ткань, полученная контурным плетением, сформирована путем переплетения по меньшей мере одного слоя основных нитей по меньшей мере с одним слоем уточных нитей, указанный по меньшей мере один слой основных нитей поддерживает контурную форму в ткани, полученной контурным плетением, после ее формирования, ткань, скроенная по косой, сформирована путем переплетения нитей под наклоном относительно указанного по меньшей мере одного слоя основных и уточных нитей, а указанный способ дополнительно включает этап, на котором тканую преформу пропитывают матричным материалом. Способ дополнительно включает этапы, на которых формируют вторую часть тканой преформы путем трехмерного плетения ткани и присоединяют вторую часть к первой части. Способ также может дополнительно включать этапы, на которых формируют третью часть тканой преформы путем размещения друг на друге чередующихся слоев ткани, полученной полярным плетением, и ткани, скроенной по косой, причем ткань, полученная полярным плетением, сформирована посредством дифференцированного натяжения основных нитей ткани или путем направления нитей основы от одной боковой кромки ткани, полученной полярным плетением, к противоположной боковой кромке с получением изогнутых основных нитей для придания ткани, полученной полярным плетением, плоской изогнутой формы.

Таким образом, одна из задач настоящего изобретения состоит в устранении необходимости выполнения вырезов и вытачек в отдельных армирующих тканях или слоях для формирования трехмерных структур.

Еще одна связанная с этим задача состоит в упрощении процесса изготовления таких структур и в уменьшении трудозатрат.

Еще одна задача настоящего изобретения состоит в создании трехмерной преформы, имеющей альтернативную и/или усовершенствованную конструкцию в сравнении с существующими преформами и/или армирующими композиционными структурами.

Еще одна задача настоящего изобретения состоит в создании трехмерной преформы, которая может быть выполнена в заданной форме без искажения ее волокон.

Еще одна задача настоящего изобретения состоит в создании способа изготовления армирующей ткани, которая может быть легко сформирована в виде разнообразных трехмерных конфигураций.

Еще одна задача настоящего изобретения состоит в создании способа изготовления ткани или волокнистой преформы, которые сохраняют требуемую ориентацию волокон, общую конфигурацию и однородность толщины слоя. Однако настоящее изобретение не ограничено этой конкретной конфигурацией поперечного сечения или ориентациями волокон под углами 0, 90 и ±45°. Фактически угол ориентации волокон может быть задан в зависимости от местоположения в структуре, а ширина ткани также может меняться вдоль структуры.

Еще одна задача настоящего изобретения состоит в упрощении изготовления широкого разнообразия заготовок, что может снизить стоимость и повысить эффективность конструкции композиционных частей, которые до настоящего времени были дорогими, конструкционно неэффективными или нетехнологичными.

Эти и другие задачи и преимущества будут очевидны из описания настоящего изобретения. Настоящее изобретение направлено на создание специально сконструированной преформы, подходящей для использования в качестве армирующего элемента для трехмерной композиционной структуры. Армирующее волокно может быть выткано на обычном ткацком оборудовании и затем сложено с получением конечной формы перед пропитыванием смолой без появления нежелательного искажения волокон. Это обеспечено путем регулировки длины волокон во время плетения таким образом, что одни волокна выполнены короткими в одних областях, а другие длинными в других областях. Длины волокон выравнивают при складывании преформы в заданную форму с обеспечением гладкого перехода в сгибе (например, см. патент США №6446675, ссылка на который означает его полное включение в текст настоящего описания). Кроме того, хотя настоящее описание относится к тканым преформам, специалистам ясно, что настоящее изобретение может относится к нетканым материалам, например нетканым материалам, полученным кручением или сшиванием.

Для лучшего уяснения сущности настоящего изобретения, его преимуществ и задач, решаемых при его использовании, ниже приведено подробное описание примеров предпочтительных вариантов его реализации, которые имеют пояснительный, но не ограничительный характер.

Термины «содержащий» и «содержит» в настоящем описании могут означать «включающий» и «включает» или могут иметь значение, приписываемое им в патентном законодательстве США. Термины «состоящий по существу из» и «состоит по существу из» при использовании в формуле изобретения имеют значение, приписываемое им в патентном законодательстве США. Другие аспекты настоящего изобретения раскрыты в нижеследующем описании или становятся очевидными из него (и входят в объем настоящего изобретения).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Чертежи, прилагаемые для лучшего уяснения сущности настоящего изобретения и являющиеся частью настоящего описания, иллюстрируют различные варианты реализации изобретения и вместе с этим описанием служат для раскрытия принципов изобретения.

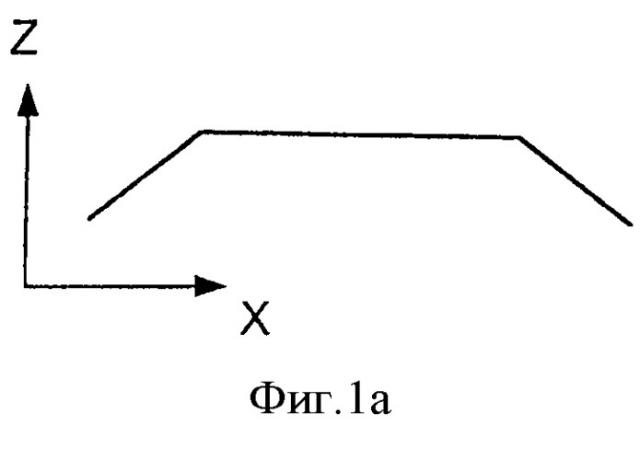

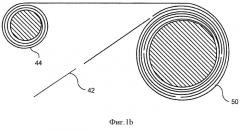

На фиг.1(а) и 1(b) проиллюстрированы этапы способа изготовления преформы с разнонаправленным армированием согласно одному из вариантов реализации настоящего изобретения;

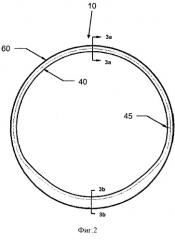

На фиг.2 показана преформа с разнонаправленным армированием согласно одному из аспектов настоящего изобретения;

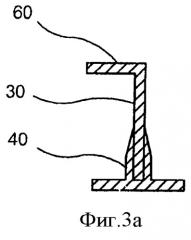

На фиг 3(а) и 3(b) показано поперечное сечение преформы с разнонаправленным армированием, изображенной на фиг.2;

На фиг.4 показана преформа с разнонаправленным армированием для отбортованного кольца согласно одному из вариантов реализации настоящего изобретения;

На фиг.5 показано поперечное сечение преформы с разнонаправленным армированием, показанной на фиг.4;

На фиг.6а и 6b представлены фотографии преформы с разнонаправленным армированием согласно одному из вариантов реализации настоящего изобретения;

На фиг.7 показана преформа с разнонаправленным армированием согласно одному из аспектов настоящего изобретения;

На фиг.8 показано поперечное сечение преформы с разнонаправленным армированием, изображенной на фиг.7;

На фиг.9 проиллюстрирован этап способа изготовления преформы с разнонаправленным армированием согласно одному из вариантов реализации настоящего изобретения; а

На фиг.10 проиллюстрирован этап способа изготовления преформы с разнонаправленным армированием согласно одному из вариантов реализации настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ

Ниже приведено подробное описание настоящего изобретения со ссылками на прилагаемые чертежи, на которых показаны предпочтительные варианты его реализации. Однако настоящее изобретение может иметь различные другие варианты реализации и не ограничено раскрытыми в настоящем описании вариантами реализации. Эти показанные варианты реализации приведены в большей степени для полноты настоящего описания и полностью раскрывают объем изобретения для специалистов в данной области.

В нижеследующем описании одинаковые или соответствующие части, показанные на чертежах, обозначены одинаковыми позициями. Кроме того, следует отметить, что в нижеследующем описании такие термины, как «верхний», «нижний», «верхняя часть», «нижняя часть» и т.п., использованы исключительно для наглядности и носят неограничительный характер.

Как показано на чертежах, в одном из вариантов реализации настоящего изобретения предложен способ изготовления волоконной преформы с разнонаправленным армированием для использования в областях применения, в которых требуемой характеристикой является высокая прочность, например в композиционном кожухе турбовентилятора, корпусном кольце реактивного двигателя, раме фюзеляжа самолета, раме иллюминатора самолета или отбортованных кольцах для крепления гондол к авиационным двигателям.

В способе согласно этому варианту реализации использовано сочетание по меньшей мере двух способов изготовления тканей, таких как контурное плетение, полярное плетение, двухосное плетение, трехосное плетение, плетение с управлением основой, плетение по косой и трехмерное плетение, с целью получения в целом осесимметричной структуры, которая может также включать некоторые неосесимметричные признаки. Термины "управление основой" и "полярное плетение" подробно раскрыты ниже в этом разделе.

В одном из вариантов реализации настоящего изобретения контурное плетение используют для изготовления осесимметричных заготовок путем формирования ткани на сердечнике. Для формирования преформы можно использовать, например, набор роликов, специально изготовленных для конкретной формы. При контурном плетении используют специальную натяжную систему для изготовления заготовок, основные волокна которых имеют различную длину. Вследствие различной длины волокон основы готовые ткани имеют некоторый изгиб, расположенный вне плоскости плетения. В случае контурного плетения ткань выполнена таким образом, чтобы формировать поперечное сечение заданной формы, например такой, как показана на фиг.1(а). Пример структуры с разнонаправленным армированием или волокнистой преформы согласно одному из вариантов реализации настоящего изобретения показан фиг.2. На фиг.2 показана рама 10 фюзеляжа, а на фиг.3(а) и 3(b) - поперечное сечение ее верхней и нижней частей. Рама фюзеляжа представляет собой типичный для авиационных конструкций структурный элемент. Обычно в фюзеляже используется большое число таких рам, обеспечивающих армирование в окружном направлении в авиационной структуре.

Рама 10 содержит круглую структуру, верхняя и нижняя части которой имеют требуемые ширину и толщину. Изготовление основной части рамы 10 начинают с контурного плетения непрерывной ткани. Процесс контурного плетения включает подачу основных нитей в контурную форму с использованием сердечника заданной формы или аналогичного приспособления таким образом, что полученная на ткацком станке ткань сохраняет контурную форму даже после снятия с ткацкого станка. Нити основы и уточные нити сохраняют ориентацию в ткани в направлениях под углами 0° и 90° и таким образом обеспечивают армирование в направлениях под углами 0° и 90°, причем угол 0° соответствует окружному направлению (проходящему перпендикулярно радиальному направлению), а угол 90° соответствует радиальному направлению готовой структуры или рамы 10. В результате контурного плетения также может быть получена ткань, содержащая основные волокна различной длины и, таким образом, принимающая конкретную осесимметричную форму при ее наматывании на сердечник. Сердечник может иметь по существу любую конкретную форму или размер в зависимости от требуемой конечной структуры. Сердечник может предусматривать или не предусматривать наличие бортиков по меньшей мере на одной из двух сторон кольца в зависимости от необходимости формирования непрерывных отбортованных колец в конечном продукте. Такая конфигурация обеспечивает возможность сочетания цилиндрических, кольцеобразных и/или конических частей структуры в одной преформе. Например, показанная на фиг.2 рама фюзеляжа содержит цилиндрическую часть, формирующую внешний борт 20, и кольцеобразную часть, формирующую ножку 30 (показана на фиг.3(b)). Аналогично, показанное на фиг.6а и 6b стандартное двойное отбортованное кольцо имеет бортики на обоих краях. На фиг.4 и 5 показаны вид спереди и поперечное сечение такого двойного отбортованного кольца соответственно.

Один из недостатков контурного плетения состоит в том, что в структуре отсутствует косое, неокружное или нерадиальное армирование. Такое армирование обычно используют для улучшения прочности на сдвиг и/или несущей способности при формировании композиционной структуры из преформы. В настоящем изобретении этот признак обеспечен путем размещения по меньшей мере одного слоя ткани 42, скроенной по косой, между по меньшей мере одним слоем ткани 44, полученной контурным плетением, при наматывании ткани 44 на сердечник, как показано на фиг.1(b). Ткань 42 может быть выполнена непрерывной или прерывистой и может быть изготовлена посредством любого подходящего способа, например путем разрезания обычной двумерной ткани под углами ±45° или разрезания двухосной скрученной под углами ±45° трубки.

В отличие от ткани, полученной контурным плетением, поперечное сечение ткани 42 не принимает требуемую форму. Однако волокна этой ткани могут быть разрезаны при ее оборачивании вокруг углов, например, для формирования бортиков. Это приводит к смещению армирующих волокон от ориентации под углом ±45°, однако в большинстве практических применений этот эффект оказывается незначительным и пренебрежимо малым для конструкций относительно большого диаметра.

Таким образом, ткань 44 с размещенными внутри нее наклонными слоями 42 позволяет формировать осесимметричную структуру 50, поперечное сечение которой имеет вид наподобие слоистой композиционной структуры. Эта слоистая композиционная структура имеет изотропную конфигурацию (т.е. содержит равное количество волокон, ориентированных в направлениях под углами 0°, 90°, +45° и -45°), однако настоящее изобретение не ограничено только этой конфигурацией.

Для областей применения, в которых требуются по существу осесимметричные структуры, такие дополнительные признаки, как внутренний бортик 60, ребра жесткости, проходящие в окружном направлении, или промежуточные стыковые кольца, могут быть обеспечены путем использования ткани 44 и/или ткани 42. Однако структуры, требуемые во многих областях применения, в действительности не являются осесимметричными, и в таких случаях в преформу могут быть добавлены такие дополнительные структурные элементы, как П-образная преформа 40, показанная на фиг.3(а) и 3(b). Симметричная преформа 40 проиллюстрирована исключительно в качестве примера, и по существу для указанной цели могут быть использованы преформы любой формы, которую можно получить при трехмерном плетении. Элементы, сформированные путем присоединения дополнительных тканых заготовок, полученных трехмерным плетением, должны быть переплетены в окружном направлении, причем такое переплетение обычно выполняют в менее нагруженной части 45 структуры для предотвращения существенного уменьшения прочности. Преформа 40 может быть сформирована согласно способу, раскрытому в вышеуказанном патенте США №6446675.

Ткань, полученная контурным плетением, ткань, скроенная по косой, и П-образная преформа могут быть выполнены из таких материалов, как углерод, нейлон, искусственный шелк, полиэстер, стекловолокно, хлопок, стекло, керамика, арамид и полиэтилен, или любых других известных из уровня техники материалов. Конечная структура может быть пропитана матричным материалом, например эпоксидной смолой, полиэстером, виниловым эфиром, керамикой или углеродом, с использованием таких способов пропитки смолой, как введение пленки на основе смолы, трансферное прессование смолой или химическая инфильтрация в паровой фазе, благодаря чему может быть сформирована трехмерная композиционная структура.

В соответствии с этим в одном из вариантов реализации настоящего изобретения предложена трехмерная композиционная структура, армированная