Колесная подвеска

Иллюстрации

Показать всеГруппа изобретений относится к колесной подвеске и рабочей машине с такой подвеской. Колесная подвеска для монтажа в шасси (1) рабочей машины содержит приводную ось, колесо и ступичный узел, содержащий первый ступичный блок, который неподвижен в осевом направлении колесной подвески и присоединен к указанной оси, и второй ступичный блок, который присоединен к колесу и выполнен с возможностью смещения в осевом направлении колесной подвески относительно первого ступичного блока для изменения осевого положения колеса относительно первого ступичного блока. Ступичный узел также содержит привод для управляемого приведения в действие второго ступичного блока с обеспечением указанного смещения. Привод содержит гидравлический цилиндр (51), который расположен внутри защитного опорного средства для поглощения сил или компонент сил в радиальном направлении гидравлического цилиндра (51). Указанное защитное опорное средство содержит первый опорный рукав (53), который предназначен для присоединения к шасси, и второй опорный рукав (54), который непосредственно или с помощью промежуточных элементов присоединен ко второму ступичному блоку. Указанные опорные рукава телескопически расположены внутри друг друга с обеспечением возможности телескопического перемещения между ними. Обеспечивается защита подвески от разрушающих нагрузок. 2 н. и 7 з.п. ф-лы, 13 ил.

Реферат

Настоящее изобретение относится к колесной подвеске для монтажа в шасси (1) рабочей машины, содержащей приводную ось, колесо и ступичный узел, содержащий первый ступичный блок, который неподвижен в осевом направлении колесной подвески и присоединен к указанной оси, и второй ступичный блок, который присоединен к колесу и выполнен с возможностью смещения в осевом направлении колесной подвески относительно первого ступичного блока для изменения осевого положения колеса относительно первого ступичного блока, причем ступичный узел также содержит привод для управляемого приведения в действие второго ступичного блока с обеспечением указанного смещения.

Колесная рабочая машина, которая имеет рабочую стрелу, несущую на своем внешнем конце инструмент для работы с нагрузкой, подвергается большим нагрузкам, когда инструмент работает, особенно, когда рабочая стрела выдвинута, и инструмент находится на наибольшем расстоянии от самой рабочей машины и несет большие нагрузки, полностью или частично очищая землю или работая в земле с большим сопротивлением, вызываемым находящимися в земле объектами или материалами. Соответственно, рабочая машина должна иметь достаточную устойчивость на земле, чтобы не перевернуться в направлении к инструменту, даже когда инструмент поднимает грузы по периферии своей рабочей области, и особенно в тех частях рабочей области, которые расположены на противоположных сторонах от рабочей машины, т.е. поперечно направлению машины или на продолжениях колесных мостов. Для некоторых рабочих машин требуются специальные раздвижные опоры о грунт, чтобы обеспечить необходимую устойчивость рабочей машины, но это подразумевает, что почва достаточно твердая и не создает прохода под опорами о грунт. В тех случаях, когда не используются такие увеличивающие устойчивость опоры на грунт или даже они не могут быть использованы вовсе, для данной колесной колеи рабочей машины размер рабочей территории определяется весом рабочей машины, другими словами, вес должен быть достаточным, чтобы поддерживать высокие нагрузки на инструмент также на периферии заданной рабочей территории. Существуют также требования в обеспечении увеличенной рабочей территории из исходного положения рабочих машин. Чтобы удовлетворить эти требования, которые означают увеличенное расстояние, достигаемое инструментом, и при этом увеличенную нагрузку на рабочей машине, устойчивость рабочей машины должна быть соответственно увеличена, и она должна быть достигнута без применения увеличивающих устойчивость опор на грунт или изготовления рабочей машины более широкой, что может ухудшить проходимость рабочей машины как на дорогах, так и вне дорог.

Все проблемы, описанные выше, присутствуют, в особенности, в рабочих машинах в виде лесоуборочных машин, которые имеют выдвижную стрелу, несущую на наружном конце уборочную головку, которая должна обхватывать стоящее дерево, срезать его и после этого поворачивать дерево вниз и удерживать его над землей при обрубании ветвей и разрезании на отдельные бревна. В особенности при прореживании леса желательно углубляться дальше в прореживаемый участок из исходной позиции, чем это было возможно до сих пор, для того чтобы, среди прочих вещей, можно было увеличить расстояние между дорожками, вдоль которых работает уборочная машина. Также во время окончательной резки желательно иметь возможность уменьшить количество перемен позиции путем возможности увеличения достигаемости уборочной машины в каждом положении.

Рабочие машины со стрелой, несущей инструмент, или без нее, которые используются, например, в лесной промышленности, относительно тяжелые, и поэтому вызывают большие повреждения грунта, особенно, когда они едут по земле с малой несущей способностью для тяжелых рабочих машин. Повреждения усугубляются из-за того, что все колеса идут по одному и тому же пути на каждой стороне рабочей машины. Одним из типов рабочих машин, вызывающих такие повреждения грунта, являются тракторы для трелевки, которые создают нагрузку на дорогу повторно для транспортировки леса с лесной площадки на шоссе. Лесоуборочная машина может также создавать повреждения грунта на лесных дорогах или по сторонам от них.

В патентном документе Швеции SE 529 713 описана колесная подвеска для рабочей машины, способная изменять ширину колеи в соответствии с необходимостью, чтобы увеличить устойчивость рабочей машины и/или распределить нагрузку рабочей машины на грунт по большей площади грунта. Колесная подвеска содержит ось и ступичный узел. Ступичный узел содержит первый ступичный блок, который присоединен к оси, и второй ступичный блок, который соединен с колесом колесной подвески. Второй ступичный блок может смещаться в осевом направлении относительно первого ступичного блока посредством внешних приводов в виде гидравлических цилиндров, которые расположены между первым ступичным блоком и вторым ступичным блоком и выдвигаются параллельно оси.

Одна из проблем колесной подвески типа, описанного в SE 529 713, состоит в том, что внешние приводы рискуют быть подвергнуты разрушительным ударам и нагрузкам. Эта проблема особенно свойственна лесоуборочным машинам, форвардерам (самозагружающимся тракторам) и лесным машинам других типов, где есть риск появления камней, частей деревьев и других объектов, попадающих под лесную машину и ударяющих о приводы, когда лесная машина съезжает с дороги.

Одно решение этой проблемы состоит в размещении привода внутри, т.е. внутри оси колесной подвески. Это, однако, является механически сложным и, следовательно, дорогим решением, которое, кроме того, ведет к проблеме, что ось занимает большой объем.

Соответственно, существует потребность в колесных подвесках вышеописанного типа, где приводы расположены так, что они защищены от разрушающей нагрузки.

Целью настоящего изобретения является создание такой колесной подвески.

Колесная подвеска согласно изобретению отличается тем, что привод содержит гидравлический цилиндр, который расположен внутри защитного опорного средства для поглощения сил или силовых компонент в радиальном направлении гидравлического цилиндра, причем указанное защитное опорное средство содержит первый опорный рукав, который предназначен для соединения с шасси, и второй опорный рукав, который непосредственно или с помощью промежуточных элементов присоединен ко второму ступичному блоку, причем указанные опорные рукава телескопически расположены внутри друг друга с обеспечением возможности телескопического перемещения между ними.

Ниже изобретение описано более подробно на примере предпочтительного в настоящее время варианта выполнения со ссылкой на приложенные чертежи.

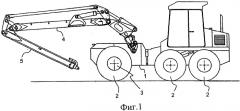

Фиг.1 схематически показывает лесоуборочную машину.

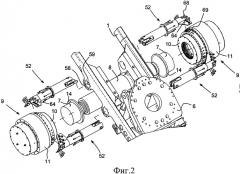

Фиг.2 схематически показывает в разобранном виде колесный мост в сборе с предложенной колесной подвеской на обоих его концах.

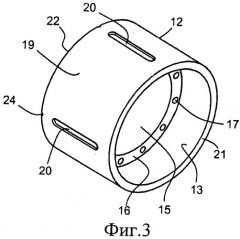

Фиг.3 является видом в аксонометрии первого ступичного блока в ступичном узле колесной подвески.

Фиг.4 является продольным разрезом ступичного блока, показанного на фиг.3.

Фиг.5 является продольным разрезом второго ступичного блока в ступичном узле колесной подвески.

Фиг.6 схематически показывает колесную подвеску, показанную на фиг.2, где второй ступичный блок находится в выдвинутом положении.

Фиг.7 схематически показывает колесную подвеску, показанную на фиг.6, во втянутом положении.

Фиг.8 схематически показывает в разобранном виде защитное опорное средство согласно изобретению.

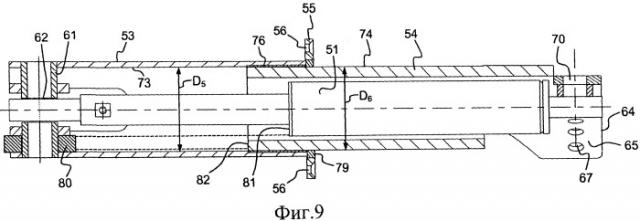

Фиг.9 является продольным разрезом предложенного защитного опорного средства в выдвинутом положении.

Фиг.10 является продольным разрезом защитного опорного средства, показанного на фиг.9, во втянутом положении.

Фиг.11 является видом сверху колесного моста, показанного на фиг.2.

Фиг.12 является видом в аксонометрии первого опорного рукава защитного опорного средства согласно изобретению.

Фиг.13 является видом в аксонометрии второго опорного рукава защитного опорного средства согласно изобретению.

Фиг.1 схематически показывает рабочую машину в виде лесоуборочной машины, которая имеет шасси 1 и переднюю и заднюю колесные подвески для колес 2. Передние колесные подвески являются частью моста тележки, а задние колесные подвески являются частью ведущего колесного моста 3. На шасси 1 шарнирно установлена стрела 4, предназначенная для размещения инструментов различных типов, например, уборочной головки (не показана), на своем внешнем шарнирном рычаге 5.

Фиг.2 показывает в разобранном виде заднюю часть шасси 1 и колесного моста 3. Шасси имеет монтажную поверхность 6 для стрелы 4. Колесный мост 3 содержит две противолежащие ступицы 7, которые приводятся в движение трансмиссионной системой, содержащей приводные оси и шестерни для приведения в движение ступиц 7, причем указанная трансмиссионная система расположена в картере 8.

Колесный мост 3, кроме того, содержит два противолежащих ступичных узла 9 типа, описанного в SE 529713. Соответственно, каждый ступичный узел 9 содержит первый, внутренний ступичный блок 10, который прикреплен к ступице 7, и второй, внешний ступичный блок 11, на котором расположены колеса колесной подвески. Комбинированное запирающее и направляющее устройство выполняет двойную функцию крепления двух ступичных блоков 10, 11 друг к другу в окружном направлении, для их общего вращения, и возможности осевого смещения, посредством управляемого силового воздействия, внешнего ступичного блока 11 и его колеса 2 относительно внутреннего ступичного блока 10 для изменения расстояния между колесами 2 колесного моста 3 желаемым образом.

Предпочтительно, указанные ступичные блоки и запирающее и направляющее устройство могут быть известных типов, которые описаны в SE 529713 и которые кратко будут описаны ниже. Понятно, однако, что в границах изобретения могут использоваться другие ступичные блоки и запирающие и направляющие устройства.

Внутренний ступичный блок 10 содержит опорный элемент 12, который имеет форму полого цилиндрического рукава (см. фиг.3 и 4). Опорный элемент 12 имеет первое внутреннее пространство 13, имеющее диаметр D1, который соответствует монтажному фланцу 14 ступицы 7, так что монтажный фланец 14 может быть помещен в первое пространство 13 с точным прилеганием, т.е. без нежелательного люфта и без фрикционного сцепления. Кроме того, опорный элемент 12 имеет второе, внешнее пространство 15, имеющее диаметр D2, который соответствует цилиндрической форме ступицы 7, так что ступица 7 может быть помещена во второе пространство 15 с точным прилеганием, т.е. без нежелательного люфта и без фрикционного сцепления, при этом осевая длина ступицы 7, равна или слегка меньше осевой длины внешнего пространства 15. Два пространства 13, 15 переходят друг в друга. Понятно, что половина разницы между двумя диаметрами D1 и D2 соответствует радиальной протяженности монтажного фланца 14 плюс/минус существующие допуски. В месте перехода между двумя пространствами 13, 15 образована радиальная опорная поверхность 16, к которой должен примыкать радиальный монтажный фланец 14. В части 18 опорного элемента 12 с более толстой стенкой расположены осевые сквозные отверстия 17 для пропускания болтов (не показаны), которые завинчивают в противолежащие отверстия с резьбой в монтажном фланце 14, после того как опорный элемент 12 смещен коаксиально относительно ступицы 7, чтобы окружить ее, до тех пор, пока внутренняя, радиальная опорная поверхность 16 не упрется в монтажный фланец 14, который служит в качестве стопора. Вышеуказанные болты создают устойчивое резьбовое соединение между опорным элементом 12 и ступицей 7, так что образуется устойчивый поворотный блок. Опорный элемент 12 имеет внешнюю цилиндрическую поверхность 19 вращения, на которой расположены четыре осевые канавки 20. Канавки 20 равномерно распределены в окружном направлении, и их концы расположены на расстоянии от противолежащих внутренней и внешней торцевых поверхностей 21, 22 опорного элемента 12. Канавки 20 служат гнездами для соответствующих шпонок 23 (см. фиг.6 и 7), выступающих радиально наружу на заданное расстояние из канавок 20. Кроме того, существуют радиальные, диаметрально противоположные канавки 24 на внешней торцевой поверхности 22 опорного элемента 12, которые обеспечивают возможность прохода смазки в направлении извне.

Вышеуказанный второй, внешний ступичный блок 11 (см. фиг.5) также имеет форму полого цилиндрического рукава и выполнен с возможностью охвата всего первого, внутреннего ступичного блока 10. Выражения "внутренний" и "внешний" используются, чтобы показать радиальные положения ступичных блоков 10, 11 относительно друг друга. Внешний блок 11 имеет проходящее насквозь цилиндрическое сплошное пространство 25 для приема и заключения внутреннего блока 10, как видно из фиг.6 и 7. Цилиндрическое пространство 25, которое, таким образом, имеет один и тот же диаметр D3 на всем протяжении, ограничен симметрично круговой внутренней поверхностью 26 стенки блока 11, выполненной с вращательной симметрией. Внутренний диаметр D3 блока 11, т.е. пространства 25, слегка больше, чем внешний диаметр D4 (см. фиг.4) внутреннего блока 10, так что между цилиндрическими поверхностями 19, 26 образован небольшой зазор заданного размера. Размер зазора должен быть как можно меньше, чтобы уменьшить угловое рассогласование между поверхностями 19, 26 и износ этих поверхностей. Предпочтительно размер зазора находится между 0,05 и 0,5 мм. Предпочтительно он находится в нижней части этого диапазона и, наиболее предпочтительно, составляет 0,05-0,1 мм. Внешний блок 11 имеет плоскую внешнюю торцевую поверхность 27 и плоскую внутреннюю торцевую поверхность 28. На обеих торцевых поверхностях 27, 28 выполнены осевые отверстия 29, 30 с резьбой. Внешняя торцевая поверхность 27 плотно герметизирована крышкой 31 (см. фиг.6 и 7), которая крепится на резьбе к блоку 11 посредством болтов в указанных резьбовых отверстиях 29, с одновременным использованием подходящего уплотнительного устройства между ними, например, уплотнительного кольца. На внешней стороне внешнего блока 11 выполнен широкий в осевом направлении и толстый в радиальном направлении монтажный фланец 32. Как видно из последующего описания монтажа ступичного узла, монтажный фланец 32 расположен на другой половине блока 11, которая расположена ближе к колесу блока 11, и на расстоянии от внутренней торцевой поверхности 28 блока 11. Монтажный фланец 32 достаточно широк, т.е. имеет достаточную осевую протяженность, чтобы обеспечить место для осевых резьбовых отверстий 33, 34 в обоих направлениях. Монтажный фланец 32 имеет две радиальные кольцевые поверхности 35, 36, от которых проходят указанные отверстия 33, 34. Колесо ступичного блока 11 крепится посредством привинчивания к блоку 11 при помощи болтов, которые проходят через отверстия в ободе колеса и завинчиваются в резьбовые отверстия 33 монтажного фланца 32.

На внутренней поверхности 26 стенки блока 11 выполнена кольцевая канавка 37, и через стенку проходят радиальные отверстия 38, выходящие в канавку 37 и предназначенные для подачи смазки, которая заполняет канавку 37 и зазор между двумя ступичными блоками 10, 11, когда внутренний блок 10 вставлен во внешний блок 11.

Кроме того, на внутренней поверхности 26 стенки блока 11 выполнены четыре осевые, параллельные направляющие канавки 39, которые проходят непрерывно между торцевыми поверхностями 27, 28. Направляющие канавки 39 равномерно распределены в окружном направлении, и их размеры соответствуют размерам выступающих или свободных частей шпонок 23, так что шпонки 23 могут перемещаться без трения в канавках. Шпонки 23 и направляющие канавки 39 образуют предпочтительный вариант выполнения указанного комбинированного запирающего и направляющего устройства. Соответственно, шпонки 23 и направляющие канавки 39 выполняют двойную функцию блокировки двух ступичных блоков 10, 11 друг относительно другу в окружном направлении с обеспечением их общего вращения, с одной стороны, и обеспечения возможности осевого смещения внешнего блока 11 относительно внутреннего блока 10 путем управляемого силового воздействия, с другой стороны, чтобы изменить нужном образом расстояние между колесами колесного моста 3, или другого моста, такого как мост тележки, или неприводной мост с установленными с возможностью вращения ступицами.

На внешней стороне внешнего блока 11 расположено шарикоподшипниковое кольцо 40 (см. фиг.6 и 7), которое охватывает блок 11. Кольцо 40 расположено вблизи монтажного фланца 32 и имеет внешний кольцевой элемент 41 и внутренний кольцевой элемент 42, которые расположены с возможностью вращения друг относительно друга вокруг промежуточного шарикоподшипника (не показан). Внешний кольцевой элемент 41 имеет осевые сквозные отверстия для болтов 43, посредством которых кольцо 40 прикреплено путем привинчивания к монтажному фланцу 32 через внешний кольцевой элемент 41, в то время как внутренний кольцевой элемент 42, соответственно, не имеет своего собственного прямого контакта с внешним блоком 11, а только косвенный контакт через внешний кольцевой элемент 41.

Кроме того, на внешней стороне внешнего ступичного блока 15 расположено монтажное кольцо 44, которое охватывает блок 11. Монтажное кольцо 44 расположено в осевом направлении снаружи шарикоподшипникового кольца 40 и, что касается своей ширины, проходит целиком к внутренней торцевой кромке 28 внешнего ступичного блока 11. Внутренний кольцевой элемент 42 кольца 40 имеет осевые резьбовые отверстия в то время как монтажное кольцо 44 имеет соответствующее количество сквозных осевых отверстий для пропускания болтов 45, которые крепятся путем привинчивания к внутреннему кольцевому элементу 42 с последующим неподвижным креплением монтажного кольца 44 к внутреннему кольцевому элементу 42.

Ступичный узел, кроме того, содержит герметизирующее устройство 46, которое предназначено для герметизации двух ступичных блоков 10, 11 от внутренней стороны. Подходящим герметизирующим устройством является трубчатый сильфон из подходящего упругого материала. Герметизирующий сильфон 46 имеет внешний кольцевой радиальный фланец 47 (см. фиг.6 и 7), который имеет отверстия для винтов (не показаны), и внутренний кольцевой радиальный фланец 48, который выполнен с осевым воротником 49. Во время монтажа герметизирующий сильфон 46 вставляют в первое, внутреннее пространство 13 опорного элемента 10, после чего внутренний фланец 48 и воротник 49 прикрепляют и фиксируют к внутренней торцевой поверхности 21 внутреннего ступичного узла 10 посредством винтовых соединений 50.

После этого внешний фланец 47 крепят путем привинчивания к внутренней торцевой поверхности 28 внешнего блока 11, так чтобы зазор между двумя блоками 10, 11, а также внутреннее пространство 13 опорного элемента 12, были загерметизированы.

Ступичный узел содержит привод для управляемого осевого смещения внешнего блока 11 относительно внутреннего блока 10, который, таким образом, является неподвижным в осевом направлении. В показанном варианте привод образован двумя гидравлическими цилиндрами 51 двойного действия (см. фиг.8, 9 и 10) для каждого колеса и ступичного узла.

Согласно изобретению, каждый гидравлический цилиндр 51 установлен внутри защитного опорного средства 52 (см. фиг.2, 6 и 7), которое предназначено для поглощения радиальных сил. В соответствии с настоящим изобретением, радиальные силы относятся к силам или компонентам сил, действующим в направлении, поперечном продольному направлению гидравлического цилиндра 51. Такие силы могут возникать, например, как результат воздействия камней или частей деревьев, попадающих под рабочую машину и ударяющих в колесный мост 3.

Каждое защитное опорное средство 52 содержит первый, внутренний опорный рукав 53 и второй, внешний опорный рукав 54.

На своем внешнем конце внутренний опорный рукав 53, который является по существу трубчатым, содержит внешний фланец 55 (см. фиг.12), проходящий в окружном направлении вокруг внешнего конца опорного рукава 53. Фланец 55 имеет осевые отверстия 56 (см. фиг.9 и 10), равномерно распределенные в окружном направлении и предназначенные для размещения болтов 57 для образования резьбового соединения с шасси 1. Для этой цели шасси 1 имеет отверстие 58 для размещения внутреннего опорного рукава 53, с одной стороны, и обращенную наружу опорную поверхность 59 для взаимодействия с фланцем 55, с другой стороны. На опорной поверхности 59 имеются резьбовые отверстия 60 для приема болтов 57. В смонтированном состоянии внутренний рукав 53, таким образом, утоплен в шасси 1, как показано на фиг.11, так что только фланец 55 выступает от опорной поверхности 59. На своем внутреннем конце опорный рукав 53 имеет трубку 61, проходящую поперечно продольному направлению опорного рукава через опорный рукав, причем трубка в ее средней части имеет открытую часть 62 для размещения внутреннего крепежного выступа 63 гидравлического цилиндра 51 (см. фиг.9 и 10). Гидравлический цилиндр прикреплен к рукаву 53 путем пропускания поворотного штифта (не показан) через трубку 61 и выступ 63.

На внешнем конце внешний опорный рукав 55, который также является по существу трубчатым, содержит выступающие искривленные крылья 64. Крылья 64 имеют внутреннюю поверхность 65, которая имеет радиус кривизны, соответствующий радиусу кривизны внешней поверхности 66 монтажного кольца 44. Крылья 64 имеют сквозные отверстия 67 для введения болтов 68, а кольцо 44 имеет соответствующие резьбовые отверстия 69 для приема болтов 68 и образования резьбового соединения с рукавом 55, как показано на фиг.11. На своем внешнем конце рукав 55 также имеет отверстие 70 для введения запирающего средства в виде болта (не показан), причем указанное отверстие проходит поперечно продольному направлению рукава 55. Монтажное кольцо 44 имеет соответствующее резьбовое отверстие 71 (см. фиг.2) для образования резьбового соединения с указанным болтом. Гидравлический цилиндр 51 имеет внешний крепежный выступ 72 и прикреплен к монтажному кольцу 44 путем пропускания указанного болта (не показан) через отверстие 70 и выступ 72 и завинчивания его в резьбовое отверстие 71 (см. фиг.9 и 10).

Внутренний опорный рукав 53 имеет внутреннюю круговую цилиндрическую ограничивающую поверхность 73, имеющую диаметр D5. Внешний опорный рукав 54 имеет внешнюю круговую цилиндрическую ограничивающую поверхность 74, имеющую диаметр D6. На своем внешнем конце внутренний опорный рукав 53 имеет отверстие 75 (см. фиг.12) для введения внутреннего конца внешнего рукава 54. Внешний диаметр D6 внешнего рукава 54 слегка меньше, чем внутренний диаметр D5 внутреннего рукава 53, и внешний рукав 54 выполнен с возможностью перемещения внутри внутреннего рукава 53 с точным прилеганием, так что гидравлический цилиндр 51 расположен в осевом направлении внутри рукавов 53, 54, как показано на фиг.9 и 10. Соответственно, рукава 53, 54 телескопически помещены один в другом и, таким образом, расположены с возможностью телескопического перемещения между собой в продольном направлении гидравлического цилиндра 51. В отверстии 75 ограничивающая поверхность 73 имеет выемку, в которой утоплена цилиндрическая направляющая втулка 76 (см. фиг.9 и 10). Соответственно, ограничивающая поверхность 74 внешнего рукава 54 образует опорную поверхность для взаимодействия со втулкой 76 и/или ограничивающей поверхностью 73, которая, таким образом, образует внутреннюю опорную поверхность внутреннего рукава 53. Таким образом, втулка 76 предпочтительно имеет такую протяженность в осевом направлении, что получается направляющая для внешнего рукава 54, так что в нормальных условиях он центрируется внутри внутреннего рукава 53 и обеспечивает возможность передачи радиальной силы между опорными поверхностями 73 и 74 только до определенного предела.

Для осевого смещения внешнего блока 11 относительно внутреннего блока 10, колесный мост 3 содержит два гидравлических цилиндра 51 на каждой стороне, причем каждый из них расположен внутри защитного опорного средства 52 вышеописанным способом. Каждый гидравлический цилиндр 51 своим поршневым штоком 77 соединен с шасси 1 через внутренний рукав 53, а своим цилиндром 78 поршня соединен с монтажным кольцом 44 внешнего блока 11. При соединении гидравлических цилиндров 51 для выдвижения их поршневых штоков 77, сила давления будет передаваться внешнему блоку 11 через крепежный выступ 72, монтажное кольцо 44, кольцо 40 и монтажный фланец 32 внешнего блока 11. Так как внешний блок 11 не прикреплен к внутреннему блоку 10 в осевом направлении, а только в окружном направлении, внешний блок 11 вместе со своим колесом, обод которого (не показан) неподвижно смонтирован с внешним блоком 11, будет смещаться в наружном направлении относительно внутреннего блока 10. Смещение в наружном направлении может происходить до тех пор, пока внутренние торцевые поверхности 21, 28 двух блоков 10, 11 не окажутся заподлицо друг с другом, как показано на фиг.6. Чтобы еще больше увеличить ширину колеи, или ширину колеи колес колесного моста 3, внешний ступичный блок с колесом второго противолежащего ступичного узла смещают соответствующим образом.

Соответственно, внутренний рукав 53 жестко соединен с шасси 1, а внешний рукав 54 жестко присоединен к монтажному кольцу 44 внешнего блока 11. Все внешние силы, или компоненты сил, действующие на рукава 53 и 54, будут передаваться к шасси 1 и внешнему блоку 11, соответственно, без передачи нагрузки на гидравлический цилиндр 51, расположенный внутри рукавов 53, 54. Кроме того, конструкция защитного опорного устройства 52 делает возможным распределение сил или компонент сил между рукавами 53, 54, так как конструкция обеспечивает возможность радиальной передачи сил между рукавами 53, 54, либо через втулку 76, либо непосредственно через опорные поверхности 73 и 74. Таким образом, также в такой ситуации нагрузка не действует на гидравлический цилиндр 51, расположенный внутри рукавов 53, 54.

Соответственно, согласно изобретению, внутренний опорный рукав 53 непосредственно или через промежуточные элементы соединен с шасси 1, так что он неподвижен в осевом направлении колесной подвески.

Лесоуборочная машина предпочтительно снабжена подъемным устройством, которое смонтировано на шасси 1 вблизи ведущего колесного моста или другого колесного моста с регулируемыми колесными подвесками с возможностью выдвижения или опускания, для обеспечения упора в грунт или опору для подъема, таким образом, лесоуборочной машины на достаточное расстояние, так чтобы колеса ведущего колесного моста очистили грунт или опору, после чего одно или оба колеса могут быть смещены в осевом направлении путем присоединения гидравлических цилиндров 51. Колеса могут также быть смещены в осевом направлении во время движения лесоуборочной машины, путем одновременного присоединения гидравлических цилиндров 51.

Выше изобретение было описано, начиная с конкретного его варианта выполнения. Понятно, однако, что другие примеры или варианты выполнения могут рассматриваться в рамках изобретения. В частности, уплотнение, например, в виде уплотнительного кольца 79 (см. фиг.9 и 10), может быть предпочтительно расположено в отверстии 75 для предотвращения проникновения загрязнений между опорными поверхностями 73 и 74.

Также понятно, что защитное опорное средство 52 согласно изобретению допускает другие успешные конструкции. Внутри одного из опорных рукавов может быть помещен защищенным образом датчик расстояния, например лазерный датчик 80 (см. фиг.11), чтобы контролировать движение расширения внешнего блока 11 и управлять им. Например, лазерный датчик 80 (см. фиг.9 и 11) может быть закреплен внутри внутреннего рукава 53 на его внутреннем конце, чтобы измерять расстояние до внутренней цилиндрической поверхности 81 цилиндра 51 или до внутренней торцевой поверхности 82 (см. фиг.9) внешнего рукава 54. Понятно, что датчик расстояния в альтернативном случае может быть помещен внутри внешнего опорного рукава 11, чтобы контролировать движение расширения посредством измерения расстояния до внутреннего опорного рукава 10 прямо или косвенно и управлять им.

Изобретение может быть применено в любой рабочей машине, в которой необходима повышенная устойчивость и/или увеличенная ширина колеи согласно требованиям, например в погрузочно-транспортной машине, но в дополнение к лесоуборочным машинам, как описано выше, также в обычных тракторах, например для сельского хозяйства. Изобретение может также быть применено в машинах, которые тянут транспортное средство, например сельскохозяйственный трактор, и которые обычно являются одноосными, т.е. имеют только один колесный мост, где желательно, чтобы машина, которую тянут, имела отличающуюся, например, большую ширину колеи, чем у трактора, чтобы, таким образом, не воздействовать лишний раз на землю.

Кроме того, понятно, что изобретение можно применить в рабочих машинах, которые, по меньшей мере, периодически являются рельсовыми, например, в рабочих машинах для железнодорожных работ, которые, с одной стороны, имеют обычные наполненные воздухом колеса для перемещения рабочей машины по дороге и, с другой стороны, раздвижные железнодорожные колеса, подвеска которых выполнена согласно изобретению, для быстрой и легкой регулировки правильной ширины колесной колеи.

1. Колесная подвеска для монтажа в шасси (1) рабочей машины, содержащая приводную ось, колесо (2) и ступичный узел (9), содержащий первый ступичный блок (10), который неподвижен в осевом направлении колесной подвески и присоединен к указанной оси, и второй ступичный блок (11), который присоединен к колесу (2) и выполнен с возможностью смещения в осевом направлении колесной подвески относительно первого ступичного блока (10) для изменения осевого положения колеса (2) относительно первого ступичного блока (10), причем ступичный узел (9) также содержит привод для управляемого приведения в действие второго ступичного блока (11) с обеспечением указанного смещения, отличающаяся тем, что привод содержит гидравлический цилиндр (51), который расположен внутри защитного опорного средства (52) для поглощения сил или компонент сил в радиальном направлении гидравлического цилиндра (51), причем указанное защитное опорное средство (52) содержит первый опорный рукав (53), который предназначен для присоединения к шасси (1), и второй опорный рукав (54), который непосредственно или с помощью промежуточных элементов присоединен ко второму ступичному блоку (11), причем указанные опорные рукава (53, 54) телескопически расположены внутри друг друга с обеспечением возможности телескопического перемещения между ними.

2. Колесная подвеска по п.1, отличающаяся тем, что гидравлический цилиндр (51) концом своего поршня присоединен к первому опорному рукаву (53), а концом своего цилиндра присоединен ко второму опорному рукаву (54).

3. Колесная подвеска по п.1, отличающаяся тем, что первый опорный рукав (53) имеет внутреннюю цилиндрическую опорную поверхность (73), имеющую выемку, в которой расположена направляющая втулка (76), а второй опорный рукав (54) имеет внешнюю цилиндрическую опорную поверхность (74), которая предназначена для взаимодействия с направляющей втулкой (76) при указанном телескопическом перемещении.

4. Колесная подвеска по п.3, отличающаяся тем, что направляющая втулка (76) расположена в конце первого опорного рукава (53), имеющем отверстие (75) для введения второго опорного рукава (54).

5. Колесная подвеска по п.3, отличающаяся тем, что допуски указанных внутренней опорной поверхности (73) и внешней опорной поверхности (74) обеспечивают возможность передачи радиальной силы между опорными рукавами (53, 54).

6. Колесная подвеска по п.4, отличающаяся тем, что защитное опорное средство (52) содержит уплотнение (79), расположенное между опорными рукавами (53, 54) в указанном отверстии (75) и предназначенное для предотвращения проникновения загрязнений между указанными опорными поверхностями (73, 74).

7. Колесная подвеска по любому из пп.1-6, отличающаяся тем, что защитное опорное средство (52) содержит датчик (80) расстояния, который расположен внутри первого опорного рукава (53) или второго опорного рукава (54) и предназначен для измерения выдвижения внешнего ступичного блока (11).

8. Рабочая машина, имеющая передний и задний колесные мосты (3), снабженные колесными подвесками, отличающаяся тем, что по меньшей мере одна из указанных колесных подвесок выполнена по любому из пп.1-7.

9. Рабочая машина по п.8, отличающаяся тем, что оба колесных моста снабжены колесными подвесками по любому из пп.1-7, при этом рабочая машина является, по меньшей мере, периодически рельсовой.