Способ изготовления тормозных шин вагонных замедлителей, устанавливаемых на тормозных позициях сортировочных горок, и тормозная шина для вагонных замедлителей

Иллюстрации

Показать всеИзобретение относится к путевым устройствам железнодорожного транспорта. Способ изготовления тормозных шин вагонных замедлителей, устанавливаемых на тормозных позициях сортировочных горок, включает изготовление тормозной подошвы, состоящей из изнашиваемой части и сплошного желоба с отверстиями для болтов, а также закрепление тормозных шин на замедлителях. Изнашиваемую часть тормозной подошвы изготавливают из отдельных фрикционных элементов из композиционного материала с коэффициентом трения в пределах 0,10-0,18 или 0,18-0,40. Тормозная шина для вагонных замедлителей состоит из изнашиваемой части и подошвы в виде сплошного желоба с отверстиями для болтов. Головки шинных болтов расположены в желобе. Изнашиваемая часть выполнена в виде отдельных фрикционных элементов из композиционного материала с коэффициентом трения в пределах 0,10-0,18 или 0,18-0,40. Решение направлено на повышение эффективности торможения вагона. 2 н. и 15 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к путевым устройствам железнодорожного транспорта и предназначено для установки в устройствах регулирования скорости скатывания отцепов (вагонов) на механизированных и автоматизированных сортировочных горках.

На механизированных и автоматизированных сортировочных горках железных дорог РФ реализуется технология интервально-прицельного регулирования скорости отцепов. В соответствии с ней сортировочные горки оборудуют тормозными позициями, которые располагаются, как правило, перед разделительной стрелкой - уклонная тормозная позиция, за пучковой стрелкой - главная тормозная позиция и в начале парковых путей - вспомогательная тормозная позиция. Терминология тормозных позиций принята по учебному пособию для вузов ж.-д. транспорта (« Системы автоматики и телемеханики на железных дорогах мира». /Пер. с англ.; под ред. Г.Теега, С.Власенко. - М.: Интекст, 2010 г., стр.406-408).

Основное назначение горочных тормозных позиций - поддержание требуемых временных интервалов между скатывающимися с горки отцепами, достаточных для перевода соответствующих стрелок, и реализация расчетных скоростей отцепов на выходе из этих позиций, обеспечивающих подход к вспомогательной тормозной позиции со скоростью не выше 5 м/с.

Вспомогательные тормозные позиции должны обеспечивать скорости отцепов, достаточные для того, чтобы, во-первых, они докатились до расчетной точки, а во-вторых, чтобы скорость соударения отцепов в парке не превышала 5 км/ч (1,5 м/с).

Применяемые в настоящее время устройства регулирования скорости отцепов традиционных типов могут существенно отличаться друг от друга по принципу действия, назначению, виду применяемого энергоносителя и другим параметрам, на все они оборудованы тормозными балками, располагаемыми по обе стороны от рельсов, и осуществляют торможение за счет зажатия колес вагонов тормозными шинами, закрепленными на балках. Тормозные шины изготавливаются из стали 50ХГ ГОСТ 14959-79 по ТУ 14-1-3188-81 методом прокатки, в поперечном сечении имеют Г-образную форму и крепятся к балкам замедлителя шинными болтами. Шины используются в состоянии поставки (Сагайтис В.С., Соколов В.Н. Устройства механизированных и автоматизированных сортировочных горок. Справочник. - 2-е изд., перераб. и доп. - М.: Транспорт, 1988. 132-133 с). Данный способ принят в качестве прототипа.

Все недостатки данного способа изготовления обусловлены условиями работы тормозных шин, установленных в вагонных замедлителях, и свойствами материала шины.

Работа вагонных замедлителей, устанавливаемых на тормозных позициях, сопровождается значительными динамическими нагрузками, возникающими в узлах силовой системы и контакте «тормозная шина - обод колеса вагона». Динамические нагрузки носят пикообразный характер.

Эффективность торможения вагонов замедлителями в значительной мере зависит от параметров взаимодействия пары трения «тормозная шина - обод колеса вагона»", основным из которых является коэффициент трения. В зависимости от состояния трущихся поверхностей шины и колеса (сухие, влажные, с наличием масла и др.) он может колебаться в широком диапазоне от 0,05…0,18 и составлять в среднем 0,1 (Шейкин В.П. Эксплуатация механизированных сортировочных горок. М.: Транспорт. 1992. 240 с), это один из главных недостатков.

Работа тормозных шин, взаимодействующих с ободом колеса вагона, характеризуется тяжелыми условиями, поскольку замедлители эксплуатируются круглосуточно, скорость входа отцепов на замедлитель на горках достигает 28-30 км/ч, усилия нажатия шин на колесо достигают 200 Кн, а давление на их наружной поверхности - 30,0-50,0 МПа. Следует также иметь в виду, что в процессе торможения вагона контакт тормозных шин осуществляется с боковыми поверхностями последовательно набегающих колес, у которых согласно ГОСТ 9036-59 и 4835-59 внутренние поверхности бандажей обрабатываются по 3 классу чистоты, а наружные поверхности механической доводочной обработке вообще не подвергаются. Более того, в процессе эксплуатации на наружной боковой поверхности колес образуется накат до 5 мм большой твердости (НВ≈300). Поэтому в процессе взаимодействия колес вагона и тормозных шин происходит интенсивный износ последних. Это второй главный недостаток.

Указанные недостатки делают замедлители весьма сложными в эксплуатации, увеличивают вероятность повреждения вагонов и перевозимых грузов в процессе расформирования составов.

Задачей заявляемого технического решения является повышение эффективности торможения вагона и улучшение экологической обстановки в районе сортировочных горок, снижение эксплуатационных затрат.

В процессе решения поставленной задачи достигается технический результат, заключающийся в снижении уровня шумового загрязнения в процессе торможения, снижении износа бандажей колесных пар, увеличении межремонтного периода обслуживания вагонных замедлителей, связанного с заменой изношенных тормозных шин, снижении времени на замену изношенной части тормозной шины, повышении точности позиционирования вагонов на путях сортировочной горки за счет стабилизации процесса торможения вне зависимости от скорости движения отцепа, снижении стоимости переработки вагонов на сортировочных станциях, повышении стабильности и надежности функционирования сортировочных горок, снижении стоимости переработки вагонов на сортировочных станциях.

Технический результат достигается способом изготовления тормозных шин вагонных замедлителей, устанавливаемых на тормозных позициях сортировочных горок, включающим изготовление тормозной подошвы, состоящей из изнашиваемой части и сплошного желоба с монтажными отверстиями для шинных болтов, закрепление тормозных шин на вагонных замедлителях, установленных на уклонных, главных и вспомогательных тормозных позициях, при этом изнашиваемую часть тормозной подошвы изготавливают из отдельных фрикционных элементов из композиционного материала с коэффициентом трения в пределах 0,10-0,18 или с коэффициентом трения в пределах 0,18-0,40. Кроме этого, фрикционные элементы крепят к подошве прижимными планками, тормозные шины с фрикционными элементами из композиционного материала с коэффициентом трения в пределах 0,18-0,40 закрепляют на вагонных замедлителях, устанавливаемых на вспомогательных тормозных позициях, тормозные шины с фрикционными элементами из композиционного материала с коэффициентом трения в пределах 0,10-0,18 закрепляют на вагонных замедлителях, устанавливаемых на уклонных тормозных позициях, на главных тормозных позициях устанавливают вагонные замедлители с тормозными шинами с фрикционными элементами из композиционного материала с коэффициентом трения в пределах 0,10-0,18 или в пределах 0,18-0,40.

Основное отличие предлагаемого способа изготовления тормозных шин от прототипа заключается в том, что изнашиваемую часть тормозной подошвы изготавливают из отдельных фрикционных элементов из композиционного материала с коэффициентом трения, более высоким, чем у стали 50Г, и коэффициентом трения, примерно равным стали 50Г, что тормозные шины изготавливают методом порошковой металлургии, при этом их размещение на вагонных замедлителях определяется положением вагонных замедлителей на тормозных позициях. Такое разделение по изготовлению тормозных шин на два вида направлено на решение двух задач. Тормозные шины с меньшим коэффициентом трения близки по свойствам тормозным шинам, изготовленным из стали 50Г, но обладают большей износостойкостью. При их установке в вагонный замедлитель не потребуется значительной перестройки и переналадки всего оборудования вагонного замедлителя. Значительно уменьшатся энергетические затраты на процесс торможения, т.к. в среднем коэффициент трения данных тормозных шин будет больше чем 0,1. Изготовление тормозных шин композиционных материалов, обладающих повышенным коэффициентом трения и износостойкостью, предполагается устанавливать на вспомогательных тормозных позициях.

Более высоким коэффициентом трения среди материалов обладают металлополимерные фрикционные материалы. На данных тормозных позициях скорость захода на вагонный замедлитель меньше, чем на первых двух позициях, но от замедлителя требуется уменьшить скорость движения вагона по пути до определенной скорости, чтобы вагон мог пройти определенный путь до сцепки с другим вагоном и иметь при встрече скорость не более 5 км/час. Решение такой многофакторной задачи (скорость захода на вагонный замедлитель, ограниченная длина замедлителя, предполагаемый путь прохождения вагоном) достигается путем изменения усилия прижатия тормозной шины к колесу вагона, временем торможения. Изготовление тормозной шины с высоким коэффициентом трения при отсутствии резкого снижении коэффициента трения позволит в больших пределах и более точно изменять скорость движения вагона при прохождении тормозной позиции и тем самым значительно повысить безопасность роспуска составов на механизированных сортировочных горках и повысить сохранность подвижного состава и перевозимых грузов. При этом значительно уменьшается износ, снижается тепловая напряженность узла и шумовое загрязнение окружающей среды, при этом шум и визг снижается не только по частоте колебаний но и величине.

Для реализации предлагаемого способа предлагается тормозная шина вагонного замедлителя.

Известны тормозные шины, применяемые на всех типах вагонных замедлителей, изготовленных из Г-образного стального профиля (Сагайтис В.С., Соколов В.Н. Устройства механизированных и автоматизированных сортировочных горок: Справочник. - 2-е изд., перераб. и доп. - М.: Транспорт, 1988. 132-133 с). Недостатком данных тормозных шин является большой объем механической обработки шейки тормозной шины и неэффективное использование шины. Изнашиваемая часть шины составляет примерно 20-30% от всего объема шины. При выработке изнашиваемой части производится замена всей шины, при этом приходится отвинчивать боле 30 гаек с шинных болтов, крепящих шину к тормозным балкам.

Известны усовершенствованные тормозные шины для всех типов вагонных замедлителей с усовершенствованным фасонным профилем, не имеющих различий по сечению профиля тормозной шины, а отличающихся только длиной шины и расположением монтажных отверстий в зависимости от типа вагонного замедлителя, более удобное свинчивание гаек с шинных болтов. Данные тормозные шины изготавливаются с 1982 года из проката в соответствии с ТУ14-1-3188-81. Усовершенствованные тормозные шины условно можно разбить на две части - это изнашиваемая часть и подошва в виде сплошного желоба, имеющего монтажные отверстия для шинных болтов, в желобе размещены головки шинных болтов (Сагайтис В.С., Соколов В.Н. Устройства механизированных и автоматизированных сортировочных горок: Справочник. - 2-е изд., перераб. и доп. - М.: Транспорт, 1988. 132-133 с). Тормозные шины изготовляются из проката сортовой конструкционной горячекатаной стали по ТУ 14-1-3188-81 определенного профиля с содержанием углерода 0.47-0.49%, хрома 0.97-1,01%, никеля 0.10-0.14%. Данное техническое решение принято в качестве прототипа.

Недостатком данного технического решения является неэффективное использование шины. Изнашиваемая часть шины составляет менее 20% от всего объема шины, при выработке изнашиваемого участка тормозной шины более 30 мм тормозная шина выбраковывается целиком и заменяется новой. Высокое шумовое загрязнение образуется в процессе торможения при контакте тормозной шины и обода колеса вагона, в широком диапазоне частот до 5000 Гц, при уровне шума более 80 дБ. Значительный износ материала шины и обода колеса вагона происходит в момент сваривания и отрыва частиц обода колеса с тормозной шиной вагонного замедлителя с последующим выносом материала из зоны контакта. Нестабильность коэффициента трения материала тормозной шины при контакте с ободом колеса вагона от температуры нагрева шины и, как следствие, невысокая точность позиционирования вагона на рельсовых путях механизированных и автоматизированных сортировочных горок.

Задачей заявляемого технического решения является повышение эффективности торможения вагона и улучшение экологической обстановки в районе сортировочных горок, снижение эксплуатационных затрат.

В процессе решения поставленной задачи достигается технический результат, заключающийся в снижении уровня шумового загрязнения в процессе торможения, снижении износа бандажей колесных пар, увеличении межремонтного периода обслуживания вагонных замедлителей, связанного с заменой изношенных тормозных шин, снижении времени на замену изношенной части тормозной шины, повышении точности позиционирования вагонов на путях сортировочной горки за счет стабилизации процесса торможения вне зависимости от скорости движения отцепа, снижении стоимости переработки вагонов на сортировочных станциях, повышении стабильности и надежности функционирования сортировочных горок, снижении стоимости переработки вагонов на сортировочных станциях.

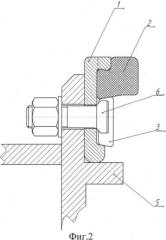

Технический результат достигается тормозной шиной для вагонных замедлителей устанавливаемых на тормозных позициях сортировочных горок, состоящей из изнашиваемой части и подошвы в виде сплошного желоба, имеющего монтажные отверстия для шинных болтов, при этом головки шинных болтов, удерживающие подошву, расположены в желобе, при этом изнашиваемая часть выполнена в виде отдельных фрикционных элементов из композиционного материала с коэффициентом трения в пределах 0,10-0,18 и/или 0,18-0,40. Кроме этого, подошва в виде сплошного желоба имеет резьбовые отверстия для крепления прижимных планок и два бурта, один служит для удержания фрикционного элемента, имеет ряд впадин для фиксации фрикционного элемента от смещения в продольном направлении, второй служит для упора прижимных планок, фрикционный элемент закреплен в сплошном желобе подошвы с помощью не менее двух прижимных планок, фрикционный элемент имеет в нижней части в поперечном сечении форму трапеции с углами наклона боковых поверхностей 3°-35°, фрикционный элемент имеет выступ для фиксации в подошве от смещения в продольном направлении, внутренняя плоскость бурта подошвы, сопрягающаяся с боковой поверхностью фрикционного элемента, расположена под углом 3°-35°, внутренняя плоскость бурта, служащая упором прижимной планки, расположена под углом 3°-35°, прижимная планка закреплена в сплошном желобе с помощью крепежных элементов, при этом одна поверхность сопряжена с поверхностью фрикционного элемента, а вторая с поверхностью бурта, прижимная планка имеет в поперечном сечении форму трапеции с углами наклона боковых поверхностей 3°-35°, фрикционный элемент, установленный в начале и в конце тормозной шины, имеет скос для захода колеса вагона, фрикционные элементы из композиционного материала изготавливаются двух видов, один с коэффициентом трения в пределах 0,10-0,18 и второй с коэффициентом трения в пределах 0,18-40, и выполняются, либо из различных композиционных материалов, либо из одного композиционного материала, фрикционные элементы изготавливаются из металлокерамики или металлополимеров.

В процессе торможения вагонов вагонным замедлителем в окружающее пространство выделяется значительное шумовое загрязнение с уровнем шума более 80 дБ, в широком диапазоне до 5000 Гц. Шум оказывает значительное влияние на здоровье и поведение человека. Наиболее опасен шум в диапазоне частот 3000÷5000 Гц. Данная частотная составляющая образуется в процессе торможения в момент отрыва сварившихся частиц обода колеса вагона с частицами тормозной шины вагонного замедлителя. Процесс схватывания и вырыв частиц происходит непрерывно, поскольку процесс приработки в трущейся паре «колесо-тормозная шина» идет постоянно и отсутствует период «установившегося износа», когда износ трущихся поверхностей минимален. При отсутствии данного периода износ тормозной шины происходит более интенсивно, так как она постоянно находится в контакте с различными ободами колес.

Работа тормозной шины, выполненной составной, состоящей из отдельных фрикционных элементов, безусловно не будет бесшумной, но изменится частотный спектр шума, он уйдет в область более низких частот и уменьшится уровень шума за счет присутствия в композиционном материале фрикционных добавок.

На спектр шума большое влияние оказывает усилие прижатия тормозной шины к ободу колеса. Поскольку цельнокатаная шина имеет большую изгибную жесткость, чем подошва для фрикционных элементов, изнашиваемая часть выполнена цельной за одно с подошвой тормозной шины, то естественно, что при прижатии шины к ободам колес, имеющих различную толщину, контактные усилия, определяющие торможение, будут различными, но на подошве с отдельными фрикционными контактами это различие будет намного меньше и, как следствие, уменьшится спектр частот шума.

К методам уменьшения свариваемости (схватывания) между трущимися поверхностями относятся: нанесение неметаллических покрытий на поверхности контакта, увеличение теплостойкости поверхностей трения, уменьшение температуры поверхностного слоя, наличие в материале антифрикционных добавок. Всеми перечисленными свойствами, кроме нанесения неметаллических покрытий, в контактной паре трения «обод колеса-тормозная шина» обладает композитный фрикционный материал, изготовленный методом порошковой металлургии. Снижение физического износа за счет процессов схватывания в трущейся паре «колесо-тормозная шина» позволяет значительно, порядка 10-15 дБ, понизить уровень шума, образующийся в процессе торможения, и снизить шумовое загрязнение.

Сравнение фрикционных свойств композиционных материалов и стали 50ХГ, материала, из которого изготавливаются тормозные шины вагонного замедлителя, показывает, что коэффициент трения фрикционных композиционных материалов значительно выше, а степень сваривания меньше. Уменьшение процессов сваривания (схватывания) материала шины и бандажа колес вагона приводит к значительному сокращению износа бандажа.

Использование в качестве материала фрикционного элемента - композитного фрикционного материала с добавками меди, углерода и др. добавок, снижающих схватывание тормозной шины с металлом обода колеса и имеющих высокий коэффициент трения композиции, в целом позволяет в 3-4 раза повысить износостойкость тормозной шины, а значит и увеличивается межремонтный период обслуживания вагонных замедлителей, связанный с заменой тормозной шины.

В предлагаемом техническом решении подошва в виде сплошного желоба крепится к прижимной раме, а затем к ней крепятся фрикционные элементы. При таком решении нет смысла снимать подошву с прижимной рамы, а достаточно заменить фрикционные элементы. Замена фрикционных элементов производится достаточно легко, так как обеспечен свободный доступ к болтам прижимных планок.

Проведенные авторами исследования свойств стали 50ХГ, применяемой для изготовления шины, показали, что коэффициент трения при нагревании тормозной шины значительно меняется от 0,18 до 0,10, а коэффициент трения фрикционных композиционных материалов с аналогичным коэффициентом трения при изменении температуры в тех же пределах изменяется в диапазоне 0,18-0,15 в зависимости от состава материала. Такое изменение коэффициентов трения существенно влияет на точность позиционирования вагонов на стрелочной горке. При постоянном усилии прижатия тормозной шины из стали 50ХГ к ободу колеса точность позиционирования вагонов заметно меняется в зависимости от скорости движения отцепа и его массы, что приводит к необходимости дополнительно разгонять вагоны локомотивами или, наоборот, происходит соударение вагонов, зачастую с нанесением ущерба для грузоотправителя и грузополучателя.

Повышение точности позиционирования вагонов на путях сортировочной горки за счет стабилизации процесса торможения вне зависимости от скорости движения отцепа достигается изготовлением изнашиваемой части шины из отдельных фрикционных элементов из композиционного материала с более стабильным, не зависящим от температуры нагрева шины, обладающим более высоким, чем у стали 50ХГ, коэффициентом трения.

Выполнение изнашиваемой части тормозной шины, состоящей из отдельных фрикционных элементов, из композиционного материала с более низким и равномерным износом, у фрикционных композиционных материалов его величина в 2-4 раз ниже, чем у стали 50ХГ, позволяет, не меняя наружных габаритов шины и не изменяя кинематику известных вагонных замедлителей, изготовление тормозной шины с повышенным ресурсом и увеличением межремонтного периода обслуживания вагонных замедлителей, что в целом снизит эксплуатационные затраты.

Изготовление тормозной шины, состоящей из отдельных изнашиваемых элементов позволяет решить задачу надежной фиксации данных элементов в желобе подошвы, имеющей резьбовые отверстия для крепления фрикционного элемента в продольном и поперечном направлениях при сохранении надежного крепления подошвы через монтажные отверстия к тормозным балкам вагонного замедлителя, что позволяет сократить временные интервалы, связанные с заменой изношенных тормозных шин, и сократить время на замену изношенной части тормозной шины.

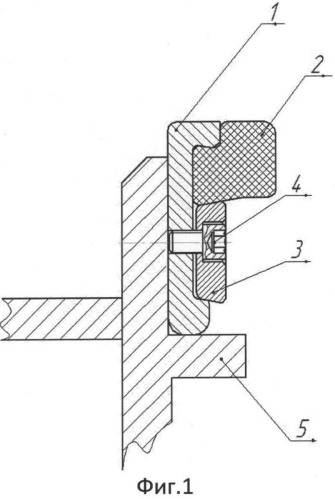

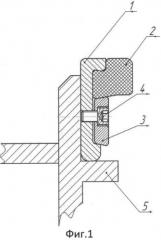

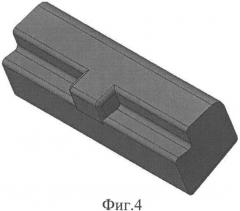

Предлагаемое техническое решение поясняется чертежом, где на фиг.1 показан общий вид тормозной шины вагонного замедлителя в разрезе по крепежному элементу, закрепляющему прижимную планку; на фиг.2 показан общий вид тормозной шины вагонного замедлителя в разрезе; на фиг.3 - подошва тормозной шины; на фиг.4 - фрикционный элемент из композиционного материала; на фиг.5 - прижимная планка.

Тормозная шина вагонного замедлителя содержит подошву тормозной шины 1 с закрепленной в ней с помощью прижимной планки 3 и крепежного элемента 4 фрикционного элемента 2 (изнашиваемая часть) из композиционного материала. Подошва тормозной шины 1 закреплена к тормозной балке 5 вагонного замедлителя с помощью шинных болтов 6.

В данном техническом решении фрикционный элемент изготавливался из фрикционного спеченного материала марки МК-5 методом порошковой металлургии с коэффициентом трения 0,17-0,18 по стали и СМК-80 с коэффициентом 0,28-0,30. Химический состав представлен в «Производство порошковых изделий». Учебник для техникумов.-2-издание, Либенсон - М.: Металлургия, 1990 г., стр.64-65.

В качестве заготовки подошвы в виде сплошного желоба, имеющего монтажные отверстия для шинных болтов, использовали изношенную стальную тормозную шину. Подошва при этом дополнительно подвергалась механической обработке.

Все геометрические параметры подошвы в виде сплошного желоба, имеющего монтажные отверстия для шинных болтов, и изнашиваемой части тормозной шины, состоящей из отдельных фрикционных элементов из композиционного материала, выдержаны так, чтобы обеспечить замену ими штатного комплекта тормозных шин без каких-либо изменений в конструкции вагонного замедлителя.

Предварительно проведенные испытания подтвердили значительное снижение шума, снижение эффекта сваривания в паре «колесо-тормозная шина», увеличение межремонтного периода (до замены шины) вагонного замедлителя и эффективности торможения отцепов и точность позиционирования вагонов на рельсовых путях.

Расположение фрикционного элемента в сплошном желобе подошвы и его фиксация с помощью прижимной планки и крепежных элементов позволяет осуществлять быструю замену изношенных фрикционных элементов как на месте установки шины на вагонном замедлителе, так и в мастерских.

Фрикционные элементы для тормозных шина вагонных замедлителей могут быть изготовлены на предприятии, имеющем производство изделий методом порошковой металлургии.

1. Способ изготовления тормозных шин вагонных замедлителей, устанавливаемых на тормозных позициях сортировочных горок, включающий изготовление тормозной подошвы, состоящей из изнашиваемой части и сплошного желоба с монтажными отверстиями для шинных болтов, закрепление тормозных шин на вагонных замедлителях, установленных на уклонных, главных и вспомогательных тормозных позициях, отличающийся тем, что изнашиваемую часть тормозной подошвы изготавливают из отдельных фрикционных элементов из композиционного материала с коэффициентом трения в пределах 0,10-0,18 или с коэффициентом трения в пределах 0,18-0,40.

2. Способ изготовления тормозных шин по п.1, отличающийся тем, что фрикционные элементы крепят к подошве прижимными планками.

3. Способ изготовления тормозных шин по п.1, отличающийся тем, что тормозные шины с фрикционными элементами из композиционного материала с коэффициентом трения в пределах 0,18-0,40 закрепляют на вагонных замедлителях, устанавливаемых на вспомогательных тормозных позициях.

4. Способ изготовления тормозных шин по п.1, отличающийся тем, что тормозные шины с фрикционными элементами из композиционного материала с коэффициентом трения в пределах 0,10-0,18 закрепляют на вагонных замедлителях, устанавливаемых на уклонных тормозных позициях.

5. Способ изготовления тормозных шин по п.1, отличающийся тем, что на главных тормозных позициях устанавливают вагонные замедлители с тормозными шинами с фрикционными элементами из композиционного материала с коэффициентом трения в пределах 0,10-0,18 или в пределах 0,18-0,40.

6. Тормозная шина для вагонных замедлителей, устанавливаемых на тормозных позициях сортировочных горок, состоящая из изнашиваемой части и подошвы в виде сплошного желоба, имеющего монтажные отверстия для шинных болтов, при этом головки шинных болтов, удерживающие подошву, расположены в желобе, отличается тем, что изнашиваемая часть выполнена в виде отдельных фрикционных элементов из композиционного материала с коэффициентом трения в пределах 0,10-0,18 и/или 0,18-0,40.

7. Тормозная шина вагонного замедлителя по п.6 отличается тем, что подошва в виде сплошного желоба имеет резьбовые отверстия для крепления прижимных планок и два бурта, один служит для удержания фрикционного элемента, имеет ряд впадин для фиксации фрикционного элемента от смещения в продольном направлении, второй служит для упора прижимных планок.

8. Тормозная шина вагонного замедлителя по п.6 отличается тем, что фрикционный элемент закреплен в сплошном желобе подошвы с помощью не менее двух прижимных планок.

9. Тормозная шина вагонного замедлителя по п.6 отличается тем, что фрикционный элемент имеет в нижней части в поперечном сечении форму трапеции с углами наклона боковых поверхностей 3°-35°.

10. Тормозная шина вагонного замедлителя по п.6 отличается тем, что фрикционный элемент имеет выступ для фиксации в подошве от смещения в продольном направлении.

11. Тормозная шина вагонного замедлителя по п.7 отличается тем, что внутренняя плоскость бурта подошвы, сопрягающаяся с боковой поверхностью фрикционного элемента, расположена под углом 3°-35°.

12. Тормозная шина вагонного замедлителя по п.7 отличается тем, что внутренняя плоскость бурта, служащая упором прижимной планки, расположена под углом 3°-35°.

13. Тормозная шина вагонного замедлителя по п.7 отличается тем, что прижимная планка закреплена в сплошном желобе с помощью крепежных элементов, при этом одна поверхность сопряжена с поверхностью фрикционного элемента, а вторая - с поверхностью бурта.

14. Тормозная шина вагонного замедлителя по п.7 отличается тем, что прижимная планка имеет в поперечном сечении форму трапеции с углами наклона боковых поверхностей 3°-35°.

15. Тормозная шина вагонного замедлителя по п.6 отличается тем, что фрикционный элемент, установленный в начале и в конце тормозной шины, имеет скос для захода колеса вагона.

16. Тормозная шина вагонного замедлителя по п.6 отличается тем, что фрикционные элементы из композиционного материала изготавливаются двух видов, один с коэффициентом трения в пределах 0,10-0,18 и второй с коэффициентом трения в пределах 0,18-,040 и выполняются либо из различных композиционных материалов, либо из одного композиционного материала.17 .Тормозная шина вагонного замедлителя по п.6 отличается тем, что фрикционные элементы изготавливаются из металлокерамики или металлополимеров.