Способ выделения углеродных наночастиц

Иллюстрации

Показать всеИзобретение может быть использовано при глубокой переработке пыли, уловленной из отходящих газов электротермического производства кремния. Репульпируют водой при соотношении жидкого к твердому (15-20):1 техногенный отход в виде пыли, содержащей углеродные наночастицы, обрабатывают водным раствором фтористоводородной кислоты с концентрацией 15-32%, нейтрализуют аммиаком до pH 6,5-8,5. Пульпу и осадок, содержащий наночастицы, разделяют механически двухстадийным центрифугированием или двухстадийной фильтрацией. Снижаются энергетические затраты, упрощается технология получения углеродных наночастиц, улучшается экология за счет утилизации ранее складировавшихся отходов. Побочные продукты в виде фторсодержащих растворов могут быть переработаны на фтористый алюминий. 3 з.п. ф-лы, 3 ил., 1 табл., 2 пр.

Реферат

Предлагаемое техническое решение относится к технологии выделения углеродных наночастиц из материала, содержащего диоксид кремния и углеродные наночастицы, и может быть использовано при глубокой переработке пыли, уловленной из отходящих газов электротермического производства кремния, с выделением содержащихся в ней наночастиц.

Заявляемое изобретение относится к приоритетному направлению развития науки и технологий «Нанотехнологии и наноматериалы» (Алфавитно-предметный указатель к Международной патентной классификации по приоритетным направлениям развития науки и технологий / Ю.Г. Смирнов, Е.В. Скиданова, С.А. Краснов. - М.: ПАТЕНТ, 2008. - с.19, с.33 [1]).

Общепринятые технологии получения углеродных наночастиц из углеродсодержащего материала основаны на различных, как правило, высокоэнергетических воздействиях на углеродсодержащий материал с целью его деструктуризации и выделения частиц размером порядка 10-9 м.

Известен «Способ получения углеродных нанотрубок и устройство для его осуществления» (патент РФ №2337061, С01В 31/02, В82В 3/00, 2008 г., [2]). Углеродные нанотрубки получают в дуговом разряде между размещенными в камере катодом и анодом, имеющим продольный канал, по которому пропускают инертный газ, нагрев части цилиндрической поверхности анода ведут токами высокой частоты, а инертный газ из камеры отбирают в охлаждающее устройство и затем подают его обратно в продольный канал анода для охлаждения.

В данной технологии углерод испаряют с поверхности анода с применением процесса электрической деструкции в инертной атмосфере.

Признаком аналога, совпадающими с существенными признаками заявляемого способа, является использование тонкодисперсной пылевидной фазы углерода, образовавшейся после деструкции исходных электродов, для дальнейшего выделения наноструктур.

Известная технология требует значительных энергетических затрат на реализацию и достаточно сложного оборудования.

Известен способ получения фуллеренов (замкнутые поверхностные структуры, включающие 5-6 колец из атомов углерода) (патент РФ №2240978, С01В 31/02, 2004 г., [3]), включающий измельчение природного материала-шунгита до дисперсности от 2 до 0,005 мкм-1, термообработку в вакууме или в среде защитного газа в интервале 100-1800°C при скорости подъема температуры 10-60°C/мин, ступенчатую конденсацию сублимированных фуллеренов с перепадом температур между ступенями 200-400°C. Шунгит перед использованием может быть подвергнут обогащению по углеродной составляющей гравитационным и/или химическими методами.

Признаками аналога, совпадающими с существенными признаками заявляемого способа, также является только техническая сущность.

Известная технология также требует значительных энергетических затрат на реализацию и достаточно сложного оборудования. К недостаткам технологии следует отнести и малый выход целевого продукта.

В отличие от известных решений по патенту РФ №2337061 и патенту РФ №2240978, в заявляемом решении деструктивная подготовка углеродистого сырья происходит в технологическом процессе электротермического получения кремния непосредственно в промышленном производстве при использовании углеродсодержащих материалов в качестве электродов и восстановителей. В заявляемом способе источником углеродных наночастиц является пыль производства кремния. Для извлечения углеродных наночастиц из такого материала требуется только дополнительная обработка по очистке и их извлечению из этого материала. Такая обработка не требует значительных энергетических и материальных затрат, специального сложного оборудования для получения целевого продукта.

Известен способ получения углеродных наночастиц лазерной абляцией углеродной мишени (Козлов Г.И., Письма в ЖТФ, 2003, том 29, вып.18, с 88-94 [4]). Материал подвергают воздействию лазерного облучения большой мощности, в результате чего происходит испарение атомов и кластеров с поверхности и последующая их конденсация в виде наночастиц.

Признаком аналога, совпадающими с существенными признаками заявляемого способа, является использование тонкодисперсной пылевидной фазы углерода, образовавшейся после деструкции исходных электродов, для дальнейшего выделения углеродных наночастиц.

Недостатком данного способа является необходимость поддержания высокой степени разрежения в реакторе, значительные энергетические затраты, неопределенность концентраций и состава продуктов абляции.

Известен способ получения углеродных нанотрубок с применением процесса электрохимической деструкции углеродных электродов путем создания дугового разряда между углеродсодержащим полым анодом и катодом, причем полый анод перемещают, а дуговой разряд проводят в воздухе или окислительной среде (патент Японии JP 2004189501, С01 В 31/02, С01В 31/00, 2004 г.[5]).

Признаком аналога, совпадающими с существенными признаками заявляемого способа, является использование тонкодисперсной пылевидной фазы углерода, образовавшейся после деструкции исходных электродов, для дальнейшего выделения углеродных наночастиц.

Недостатками известного решения являются высокие энергетические затраты и высокая себестоимость получаемых нанообъектов из-за низкого их содержания в целевом продукте - катодном осадке.

Известен способ получения наноуглеродного материал из шунгита, включающий его обработку неорганической кислотой и термообработку, в котором шунгит последовательно при нагревании обрабатывают расплавленной щелочью, концентрированной неорганической кислотой, в качестве которой используют фтористоводородную кислоту (HF) или соляную кислоту (HCl), и сильным окислителем из ряда HClO4, ВаО2, при этом после обработки каждым из упомянутых реагентов образующийся промежуточный продукт промывают водой и сушат, а термообработку проводят путем высокотемпературного газофазного окисления с получением целевого продукта (патент РФ №2307068, С01В 31/02, В82В 3/00, опубликовано 27.09.2007 г. [6]).

К недостаткам известного решения следует отнести энергетические затраты на термообработку материала в процессе, использование в процессе расплавленных щелочей и кипящих концентрированных кислот, что значительно усложняет процесс и потребует создания системы газоочистки и утилизации используемых реагентов и побочных продуктов. В качестве исходного сырья используют природный материал (шунгит), что потребует дополнительных затрат на добычу, транспортировку, возможно дополнительную технологическую подготовку данного материала, что в значительной мере повышает себестоимость производства наноуглеродного материала.

Известен способ выделения углеродных наночастиц из углеродистого материала, включающий обработку материала раствором кислоты и термообработку, в котором в качестве углеродистого материала используют осадок, образовавшийся после выщелачивания твердых фторуглеродсодержащих отходов электролитического производства алюминия, обработку осадка ведут водным раствором органической кислоты с концентрацией 1,0-1,5% при температуре 60-80°C с получением раствора и осадка, термообработку осадка ведут при температуре 500-580°C, затем производят репульпирование материала до соотношения Ж: Т не менее чем 5:1, проводят ультразвуковую обработку пульпы и механическое двухстадииное разделение пульпы с получением целевого продукта, углеродистого осадка и раствора.

При этом в качестве органической кислоты может быть использована щавелевая кислота, термообработку осадка ведут в течение 1,0-1,5 ч, ультразвуковую обработку пульпы ведут в течение не менее 0,3 ч, репульпирование материала производят водой или этиловым спиртом, механическое разделение пульпы проводят двухстадийным центрифугированием или двухстадийной фильтрацией или на первой стадии фильтрацией или декантацией, а на второй стадии - центрифугированием (патент РФ №2433952, С01В 31/00, В82В 3/00, опубликовано 20.11.2011 г. [7]).

По назначению, технической сущности, наличию сходных признаков данное техническое решение выбрано в качестве ближайшего аналога.

К недостаткам известного решения следует отнести значительные энергетические затраты на предварительную подготовку материала - выщелачивание твердых фторуглеродсодержащих отходов электролитического производства алюминия, на термообработку материала в процессе, на ультразвуковую обработку пульпы, что повышает себестоимость производства наноуглеродного материала.

Задачей предлагаемого технического решения является повышение технико-экономических показателей процесса выделения углеродных наночастиц.

Технический результат заявляемого изобретения заключается в снижении энергетических затрат и упрощении технологии выделения углеродных наночастиц за счет использования техногенного сырья - отхода электротермического производства кремния, уже подвергшегося воздействию электрической дугой.

Технические результаты достигаются тем, что в способе выделения углеродных наночастиц из техногенного отхода, содержащего углеродные наночастицы, включающем репульпирование исходного материала, его обработку раствором кислоты и механическое разделение пульпы с отделением осадка, содержащего наночастицы, в качестве углеродсодержащего материала, содержащего углеродные наночастицы, используют техногенный отход в виде пыли, уловленной из отходящих газов электротермического производства кремния, обработку пульпы ведут раствором фтористоводородной кислоты концентрацией 15-32%, а перед механическим разделением пульпы с отделением осадка, содержащего углеродные наночастицы, проводят ее нейтрализацию аммиаком до pH, равного 6,5-8,5.

При этом, репульпирование материала может быть произведено водой, а соотношение жидкого к твердому поддерживают 15-20: 1, а механическое разделение пульпы с отделением осадка, содержащего углеродные наночастицы, может быть проведено двухстадийным центрифугированием или двухстадийной фильтрацией.

Заявляемое решение и решение по ближайшему аналогу характеризуется сходными существенными признаками:

- способ выделения углеродных наночастиц;

- использование в качестве исходного материала техногенного отхода, содержащего углеродные наночастицы;

- репульпирование материала водой;

- обработка материала, содержащего углеродные наночастицы, раствором кислоты;

- механическое разделение пульпы с отделением осадка, содержащего наночастицы.

Предлагаемое решение характеризуется также признаками, отличными от признаков ближайшего аналога:

- в качестве материала, содержащего углеродные наночастицы, используют техногенный отход в виде пыли, уловленной из отходящих газов электротермического производства кремния;

- обработка пульпы, содержащей углеродные наночастицы, раствором фтористоводородной кислоты;

- обработка пульпы раствором фтористоводородной кислоты концентрацией 15-32%;

- нейтрализация пульпы аммиаком перед механическим разделением реакционной смеси с отделением осадка, содержащего углеродные наночастицы;

- нейтрализация пульпы аммиаком до pH, равного 6,5-8,5.

При этом, репульпирование материала может быть произведено водой, а соотношение жидкого к твердому поддерживают 15-20: 1, а механическое разделение пульпы с отделением осадка, содержащего углеродные наночастицы, может быть проведено двухстадийным центрифугированием или двухстадийной фильтрацией.

Образующийся при нейтрализации пульпы аммиаком гексафторсиликат аммония - (NH4)2SiF6 в дальнейшем возможно использовать для производства высокочистого диоксида кремния, азотных удобрений и фтористого алюминия.

Наличие в предлагаемом решении признаков, отличных от признаков, характеризующих решение по ближайшему аналогу, позволяет сделать вывод о соответствии предлагаемого решения условию патентоспособности изобретения «новизна».

Техническая сущность предлагаемого решения заключается в следующем.

В предлагаемом решении, с целью снижения энергетических затрат на процесс и затрат на дорогостоящее оборудование, в качестве исходного материала для выделения наночастиц используют пыль, уловленную из отходящих газов электротермического производства кремния.

Пыль, уловленная из отходящих газов электротермического производства кремния, образуется в количествах, эквивалентных получаемому кремнию, то есть десятки тысяч тонн в год. Пыль содержит диоксид кремния и углерод, включая углеродные наночастицы, а также незначительное содержание примесей железа и других элементов (Черняховский Л.В., Баранов А.Н., Шишкин Г.А. Применение отходов кремниевых, алюминиевых и химических производств с целью получения кремния и ферросилиция // Проблемные вопросы Восточно-Сибирского региона. Сб.научн.трудов - Иркутск: Изд-во ИрГТУ - 2001, с.59-61 [8]).

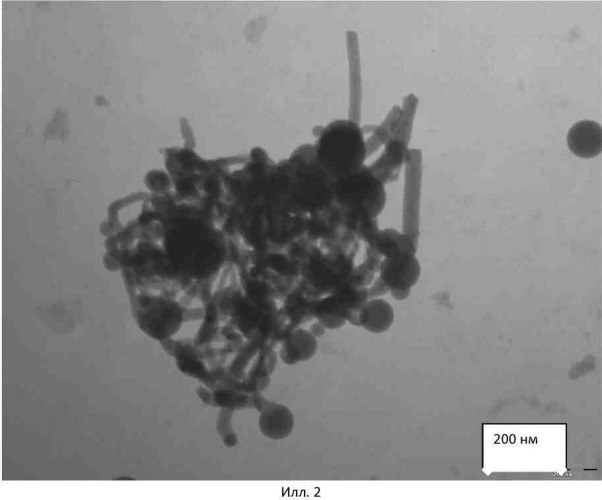

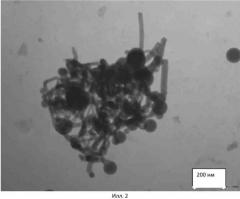

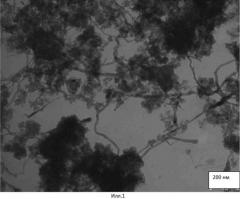

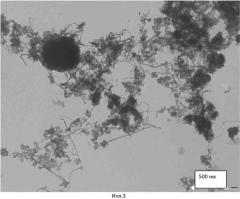

Входящий в состав пыли производства кремния углерод представляет интерес, как прошедший преобразование по структурированию в процессе электротермического производства кремния. Процесс характеризуется высоким расходом энергии (сила тока 55 кА и напряжение 170-180B), температурой шихты 1300-1600°C и температурой в зоне дуги до 6000°C. В процессе деструкции поверхности электродов и восстановителей происходит отщепление отдельных однослойных и многослойных графитовых плоскостей с последующим образованием наноструктур. Другим возможным механизмом образования углеродных нанообъектов является пиролиз газов, происходящий при восстановлении кремния углеродными материалами. Образовавшиеся мелкодисперсные наночастицы выносятся потоком газов и улавливаются в системе газоочистки совместно с частицами диоксида кремния. Углеродная оставляющая в пыли производства кремния находится на уровне 5-25% и по результатам исследования при помощи просвечивающего электронного микроскопа содержит 50-90% углеродных наноструктур (см. илл. 1-3).

Задачей является разделение углеродной части и диоксида кремния и выделение наночастиц. В предлагаемом техническом решении данная задача решается следующим образом. На первом этапе, для отделения диоксида кремния, производится его растворение во фтористоводородной кислоте концентрацией 15,0-32,0%. Этот процесс производится в кислотостойкой аппаратуре. Для проведения дальнейших процессов в незащищенной аппаратуре производится нейтрализация пульпы аммиаком. Аммиак выбран в качестве вещества, не дающего нерастворимых соединений в данных условиях. Суммарная реакция имеет вид:

SiO2+6HF+2NH3=(NH4)2SiF6+2H2O

Избыток плавиковой кислоты также нейтрализуется аммиаком:

HF+NH3→NH4F

Образующиеся соли хорошо растворимы в воде, углеродсодержащая составляющая остается в осадке.

Завершается обработка механическим двухстадийным разделением пульпы с получением целевого продукта, углеродистого осадка и жидкости. Механическое двухстадийное разделение пульпы может быть проведено двухстадийным центрифугированием, двухстадийной фильтрацией, фильтрацией или декантацией на первой стадии и центрифугированием на второй стадии. Выделенный на второй стадии механического разделения материал представляет собой углеродные наночастицы, имеющие типичные размеры порядка 20-100 нм, как показали результаты исследований методами просвечивающей и растровой электронной микроскопии, в виде нанотрубок и торроидов (см. фиг.1-3).

Полученные наночастицы могут быть использованы в качестве модификатора черных и цветных металлов, композитных и строительных материалов.

Сравнительный анализ предлагаемого технического решения с другими известными решениями в данной области выявил следующее.

Применение в качестве сырья техногенного отхода производства кремния, уже прошедшего через обработку электрической дугой при высоких температурах позволило удешевить конечный продукт - концентрат углеродных наноструктур. Обработка исходного материала раствором фтористоводородной кислоты позволила полностью избавиться от соединений кремния, а также сопутствующих микропримесей металлов.

Нейтрализация реакционной смеси аммиаком позволила получить гексафторсиликат аммония - (NH4)2SiF6, который в дальнейшем возможно использовать для производства высокочистого диоксида кремния, азотных удобрений и фтористого алюминия. Двухстадийное центрифугирование обеспечило получение концентрата углеродных наночастиц, имеющих типичные геометрические размеры порядка 20-100 нм.

В результате сравнительного анализа не выявлено технических решений, характеризующихся совокупностью признаков, аналогичной совокупности признаков, характеризующих предлагаемое техническое решение, что позволяет сделать вывод о соответствии предлагаемого решения условию патентоспособности «изобретательский уровень».

Предлагаемая технология осуществляется следующим образом.

Пример 1.

200 г. пыли, уловленной из отходящих газов электротермического производства кремния состава, вес.% SiO2 - 89,5; С - 9,2; прочие 1,3 репульпировали 3 л холодной дистиллированной воды, после чего медленно прилили 1,5 л плавиковой кислоты концентрацией 27,0%. При повышении температуры до 80°C добавляли лед. Через 2 часа репульпации провели нейтрализацию раствором аммиака до рН в пределах 6,5-8,5. Пульпу центрифугировали 30 минут, 2500 об/мин (относительное центробежное ускорение 1032 g, где g=9,8 м·сек-2 - ускорение свободного падения). Осадок репульпировали при соотношении жидкого к твердому равном 5 к 1 и повторно центрифугировали. После сушки получен осадок в количестве 18,7 г, являющийся целевым продуктом.

При анализе на растровом электронном микроскопе установлено, что осадок на 50-90% представлен наночастицами в виде нанотрубок и тороидов.

Пример 2.

200 г.пыли, уловленной из отходящих газов электротермического производства кремния состава, вес.% SiO2 - 92,5; С - 5,8; прочие 1,7 репульпировали 3 л холодной воды, после чего медленно прилили 1,4 л плавиковой кислоты концентрацией 32,0%. При повышении температуры до 80°C добавляли лед. Через 2 часа репульпации провели нейтрализацию раствором аммиака до рН в пределах 6,5-8,5. Пульпу центрифугировали 30 минут, 2500 об/мин (относительное центробежное ускорение 1032 g, где g=9,8 м·сек-2 - ускорение свободного падения). Осадок репульпировали при соотношении жидкого к твердому равном 5 к 1 и повторно центрифугировали. После сушки получен осадок в количестве 12,5 г, являющийся целевым продуктом.

При анализе установлено, что осадок на 50-90% представлен наночастицами в виде нанотрубок и тороидов.

Технологические параметры обработки материала по предлагаемому способу получения наночастиц установлены экспериментально и представлены в таблице 1.

Как видно из данных таблицы, наиболее приемлемой концентрацией плавиковой кислоты является 15,0-32,0%. При более низкой концентрации не достигается полного растворения диоксида кремния, более концентрированная кислота не улучшает процесса, но является дорогой.

При репульпации пыли при соотношении жидкого к твердому не менее, чем 15 к 1, процесс идет очень бурно с кипением и выбросом реакционной массы, поэтому репульпация рекомендуется в пределах соотношения жидкого к твердому на уровне 15-20 к 1. При большем разбавлении реакция идут при низкой температуре и в осадке остается диоксид кремния.

В зависимости от состава исходного материала, используемых реагентов для кислотной обработки и репульпирования, характеристик используемого оборудования технологические параметры могут изменяться в заявляемых пределах.

Предлагаемая технология позволяет утилизировать пыль, уловленную из отходящих газов электротермического производства кремния, не перерабатываемую и направляемую в настоящее время в шламохранилища, являющиеся потенциальными (иногда и реальными) источниками экологической опасности для окружающей среды.

Дополнительным продуктом реализации предлагаемой технологии является раствор гексафторсиликата аммония, который может быть переработан по известным технологиям на высокочистый диоксид кремния, азотные удобрения или фтористый алюминий.

| Таблица 1 | |||||||

| Обработка пыли производства кремния плавиковой кислотой | |||||||

| Состав пыли, вес.% | Технологические параметры обработки | Состав осадка после обработки, вес.% | |||||

| Отношение жидкого к твердому | температура обработки | концентрация плавиковой кислоты, % | SiO2 | Прочие | C | Прочие | |

| SiO2 - 89,5 | 15 к 1 | 60°C | 10,0 | 1,2 | 96,1 | 2,7 | |

| С - 9,2 | 15 к 1 | 80°C | 15,0 | 0,4 | 97,1 | 2,5 | |

| Прочие - 1,3 | 15 к 1 | 80°C | 27,0 | 0,2 | 97,3 | 2,5 | |

| 15 к 1 | 80°C | 32,0 | 0,2 | 97,3 | 2,5 | ||

| 10 к 1 | бурное кипение | 27 | опыт прерван | ||||

| 20 к 1 | 80°C | 27 | 0,2 | 97,3 | 2,5 | ||

| 30 к 1 | 55°C | 27 | 1,4 | 95,9 | 2,7 |

ИНФОРМАЦИЯ

1. Алфавитно-предметный указатель к Международной патентной классификации по приоритетным направлениям развития науки и технологий / Ю.Г. Смирнов, Е.В. Скиданова, С.А. Краснов. - М.: ПАТЕНТ, 2008. - с.19, с.33.

2. Патент РФ №2337061, С01В 31/02, В82В 3/00, 2008 г.

3. Патент РФ №2240978, С01В 31/02, 2004 г.

4. Козлов Г.И. Письма в ЖТФ, 2003, том 29, вып.18, с 88-94.

5. Патент Японии JP 2004189501, С01В 31/02, С01В 31/00, 2004 г.

6. Патент РФ №2307068, С01В 31/02, В82В 3/00, 2007 г.

7. Патент РФ №2433952, С01В 31/00, В82В 3/00, 20.11.2011 г.

8. Черняховский Л.В., Баранов А.Н., Шишкин Г.А. Применение отходов кремниевых, алюминиевых и химических производств с целью получения кремния и ферросилиция // Проблемные вопросы Восточно-Сибирского региона. Сб.научн.трудов - Иркутск: Изд-во ИрГТУ - 2001, с.59-61.

1. Способ выделения углеродных наночастиц из техногенного отхода, содержащего углеродные наночастицы, включающий репульпирование исходного материала, его обработку раствором кислоты и механическое разделение пульпы с отделением осадка, содержащего наночастицы, отличающийся тем, что в качестве материала, содержащего углеродные наночастицы, используют техногенный отход в виде пыли, уловленной из отходящих газов электротермического производства кремния, обработку пульпы ведут раствором фтористоводородной кислоты концентрацией 15-32%, а перед механическим разделением пульпы с отделением осадка, содержащего углеродные наночастицы, проводят ее нейтрализацию аммиаком до pH, равного 6,5-8,5.

2. Способ по п.1, отличающийся тем, что репульпирование материала производят водой, а соотношение жидкого к твердому поддерживают (15-20): 1.

3. Способ по п.1, отличающийся тем, что механическое разделение пульпы с отделением осадка, содержащего углеродные наночастицы, проводят двухстадийным центрифугированием.

4. Способ по п.1, отличающийся тем, что механическое разделение пульпы с отделением осадка, содержащего углеродные наночастицы, проводят двухстадийной фильтрацией.