Способ ингибирования образования гидратов углеводородов

Иллюстрации

Показать всеИзобретение относится к способам ингибирования образования гидратов углеводородов в прискважинной зоне или в участках трубопровода при добыче и транспорте природных и попутных газов и может быть использовано в процессах добычи, транспорта и хранения нефти. В способе ингибирования образования гидратов углеводородов, включающем закачку в прискважинную зону или в участок трубопровода водной композиции полимера, указанная композиция содержит водный раствор полимера из группы, включающей: сополимер пирролидона или капролактама, терполимер на основе N-винил-2-пирролидона, диметиламиноэтилметакрилат, гидроксиэтилцеллюлозу, поливинилпирролидон, поливинилкарбоксилат, полиакрилат, поливинилкапролактам, акриламидометилпропансульфонат полиакриламид, гипан, полиоксипро в масле полимера из группы, включающей: полиакриламид, карбоксиметилцеллюлозу, эфир оксиэтилцеллюлозы, полиметакрилат, поливинилацетат или поливиниловый спирт или их сополимеры, и дополнительно - карбамидоформальдегидный концентрат КФК и гидрофобизирующую добавку при следующем соотношении компонентов, масс.%: указанные водный раствор или эмульсия 0,05-5,0, КФК 0,1-5,0, гидрофобизирующая добавка 0,1-5,0, вода - остальное, а перед закачкой указанной композиции дополнительно закачивают оторочку КФК в количестве 0,1-5,0 мас.% от массы указанной композиции и осуществляют выдержку не менее 3-5 часов. Изобретение развито в зависимом пункте формулы. Технический результат - повышение ингибирующей способности. 1 з.п. ф-лы, 19 пр., 2 табл., 1 ил.

Реферат

Изобретение относится к нефтегазодобывающей промышленности, а именно, к способам ингибирования образования гидратов углеводородов при добыче, при промысловой подготовке и транспортировке природного и попутного газов, а также нефти в газовой и нефтяной промышленности. Композиции по способу содержат кинетический ингибитор гидратообразований (КИГ) и гидрофобизирующую добавку.

Известен состав для предотвращения гидратных отложений, содержащий полиэлектролит, хлорид натрия и воду (RU, патент №2135742, Кл. Е21В 37/06, 37/00, опубл. 27.08.99, Бюл. 24).

Известен способ ингибирования или замедления образования гидратов в потоке, содержащим воду, газы и полимер в качестве присадки (RU, патент №2167846, Кл. С07С 7/20, опубл. 27.05.2001).

Известен принятый в качестве прототипа способ и композиции для ингибирования образования гидратов углеводородов, включающие полимер, ПАВ и воду (RU, патент №2314413, Кл. Е21В 37/06, опубл. 10.01.2008, Бюл. 1).

Описанные выше композиции не обладают достаточной способностью ингибирования образования гидратов углеводородов в скважинах на нефть и газ или в трубопроводах для их транспортировки, а также имеют высокую гидрофильность контактирующих поверхностей, что является основными их недостатками.

Задачей заявленного изобретения является создание способа ингибирования образования гидратов углеводородов.

Технический результат-увеличение в сравнении с прототипом ингибирующей способности заявленного способа за счет замедления образования гидратных отложений при добыче, промысловой подготовке и транспортировке природного и попутного газов и нефти, а также снижение высокой гидрофильности контактирующих поверхностей.

Поставленная задача и технический результат соответственно решается и достигается тем, что способ ингибирования образования гидратов углеводородов, включающий закачку в прискважинную зону или участок трубопровода водной композиции полимера, отличающийся тем, что указанная композиция содержит водный раствор полимера из группы, включающей: сополимер пирролидона или капролактама, терполимер на основе N-винил-2-пирролидона, диметиламиноэтилметакрилат, гидроксиэтилцеллюлозу, поливинилпирролидон, поливинилкарбоксилат, полиакрилат, поливинилкапролактам, акриламидометилпропансульфонат, полиакриламид, гипан, полиоксипропиленполиол, простой эфир марки Лапрол, или эмульсию в масле полимера из группы, включающей полиакриламид, карбоксиметилцеллюлозу, эфир оксиэтилцеллюлозы, полиметакрилат, поли винилацетат или поливиниловый спирт, или их сополимеры, и дополнительно - карбамидоформальдегидный концентрат КФК и гидрофобизирующую добавку, при следующем соотношении компонентов, мас.%: указанные водный раствор или эмульсия 0,05-5,0; КФК 0,1-5,0; гидрофобизирующая добавка 0,1-5,0; вода остальное, а перед закачкой указанной композиции дополнительно закачивают оторочку КФК в количестве 0,1-5,0 мас.% от массы указанной композиции и осуществляют выдержку не менее 3-5 часов.

Заявленный способ дополнительно содержит соляную или уксусную кислоты, или смесь их, или смесь соляной кислоты и концентрата низкомолекулярных кислот, или фосфорную или ортофосфорную кислоты в количестве 0,05-0,20 мас.%.

По заявленному способу закачиваемая композиция содержит водный раствор полимера из группы, включающей: сополимер пирролидона или капролактама, терполимер на основе N-винил-2-пирролидона, диметиламиноэтилметакрилат, гидроксиэтилцеллюлозу, поливинилпирролидон, поливинилкарбоксилат, полиакрилат, поливинилкапролактам, акриламидометилпропансульфонат, полиакриламид, гипан, полиоксипропиленполиол, простой эфир марки Лапрол. Например, низкомолекулярные разветвленные полимеры и сополимеры с м.м. 5000-60000: N-винил-2-пирролидон и N-винил-2-капролактам, или терполимер на основе N-винил-2-пирролидона, а также соединения, например, гидроксиэтилцеллюлоза (ГОЭЦ), поливинилкарбоксилат, полиакрилат, поливинилкапролактам, а также низкомолекулярные линейные полимеры разных марок с м..м. 0,5-1,5·106, например, ПАА серии АК-642 марки АП-0339 и ПАА серии АК-631 марки А-155, гипан - гидрализованный полиакрилонитрил, простой эфир марки Лапрол: например, Лапрол: 5003-2-Б10, Лапрол 5003-2-15 и Лапрол 6003-2Б-18, или эмульсию в масле полимера из группы, включающей полиакриламид, карбоксиметилцеллюлозу, эфир оксиэтилцеллюлозы, полиметакрилат, поливинилацетат или поливиниловый спирт, или их сополимеры. Например, эмульсию полиакриламида (ПАА) с м.м. 1,5·106 марки ЕМ-235 (производства Франции), эмульсии карбоксиметилцеллюлозы (КМЦ) со степенью полимеризации СП=350-700 и степенью замещения по карбоксильным группам С3=80-90 (производства Швейцарии), эмульсии эфиров оксиэтилцеллюлозы (ОЭЦ), эмульсии полиметакрилата, а также эмульсии поливинилацетатных полимеров, например, поливинилацетата и поливинилового спирта, сополимеров винилацетата и винилового спирта.

Закачиваемые композиции содержат водный раствор полимера в интервале значений 0,05-5,0 мас% или эмульсию полимера в масле в том же интервале значений. Готовые выпускаемые вышеперечисленные водорастворимые полимеры представляют собой сухие порошки, содержащие 90-100% полимера (основного вещества), а готовые вышеуказанные выпускаемые эмульсии полимера в масле имеют концентрации 30-50 мас.%. Для приготовления полимерной композиции берется расчетное количество сухого водорастворимого полимера или расчетное количество эмульсии полимера в масле с учетом содержания полимера в выпускаемой товарной форме.

При использовании водорастворимого полимера в виде порошка для приготовления водной композиции полимера готовят водный раствор полимера, для этого расчетное количество сухого порошка полимера в интервале значений 0,05-5,0 мас% с учетом содержания полимера в выпускаемой товарной форме растворяют в расчетном количестве воды до полного растворения полимера.

Эмульсии полимеров в масле выпускаются фирмами, например фирмой «Ciba» (Швейцария) или фирмой «SNF Floerger» (Франция).

Эмульсии полимера в масле имеют концентрации 30-50 мас% и образуют с водой эмульсии. При использовании эмульсий в композициях их разбавляют пресной водой до нужной концентрации с учетом содержания полимера в выпускаемой товарной форме.

Композиции по заявленному способу содержат карбамидоформальдегидный концентрат (КФК), который представляет собой подвижную жидкость, содержит в своем составе свободный формальдегид, метилольные производные мочевины, а также метанол, выпускаемый в ОАО «Тольяттиазот» в виде продуктов марок КФК-80 и КФК-85 по ТУ 2223-009-00206492-98 и по ТУ 2223 - 009 00206492-2007 соответственно.

В качестве гидрофобизирующей добавки используют фторсодержащие ПАВ, например, фторсодержащие ПАВ, условно названные Эпиламами, например, Эпилам БСФК - 180 - 05 или Полизам-05, или водные 6%-ные растворы фтор-ПАВ марки ПО-6ТФ-4; катионоактивные ПАВ, например, моноэтаноламиды кислот кокосового масла, например, Коламид К (ТУ 2433-013-0470605-2005), диэтаноламиды кислот растительных масел - Диламиды (ТУ 2433-001-04706205) выпускаемые компанией «НИИПАВ» в г.Волгодонске: в виде продуктов марок Диламид К, Диламикс, Диламид ПС, Диламид ПЯ, а также четвертичные аммониевые соединения (ЧАС) различной молекулярной массы и различной структуры с низко- или высокомолекулярными алкилами, например, низкомолекулярные ЧАС марки гидрофобизатор ИВВ-1 или ЧАС на основе хинолина, содержащие циклические амины бензопиридина, или смесь алифатических аминов марки АНПО, представляющие собой ациклические соединения жирного ряда, имеющие разветвленные цепи, или раствор аминопарафинов в метаноле; гомологи пиридина, например, гомологи пиридина общей формулы CR1CR2CR3Cr4CR5N, где R1-R5 - углеводородные радикалы, содержащие двойные связи и первичные аминогруппы, используют их виде спиртовых растворов, например, раствор в спирте триметилдиэтиламинпиридина; кремнийорганические вещества или смеси их, например, кремнийорганические жидкости ГКЖ-10, ГКЖ-11 (ТУ-6-02-696-76) и ГКЖ-11Н (ТУ-2229-276-05763441-99), представляющие 18-30%-ные водно-спиртовые растворы алкилсиликоната с содержанием кремния не менее 4% и плотностью при 20°С 1,17-1,21 г/см3, нетоксичны, взрывобезопасны, с температурой застывания минус 25-30°С, кремнийорганическую эмульсию КЭ 20-03 (ТУ 6-0505763441-96-93)- 70%-ную водную эмульсию полиэтилсилоксановой жидкости ПЭС-5, водорастворимую композицию этоксисилоксанов (ТУ 6-00 - 05763441-45-92) под названием «продукт 119-296Т», водные эмульсии на основе кремнийорганических соединений - полисилоксанов марки Экстракт-700 производства фирмы Вакер-Хеми ГМБХ Германии, углеводородные растворы, например, 1-10%-ные растворы метилтрихлорсилана или диметилхлорсилана в бензине или керосине марки «Экстасил» производства СибНИИНП совместно с ОАО «Силан»; кремнийнеорганические вещества, например, жидкое высокомодульное стекло марок «Нафтосил» (ТУ 2145-002-12979928-2001), и «Кремнезоль К3-ТМ», коллоидные силикаты натрия марок «Сиалит» (ТУ 2145-010-43811938-97) и «Сиалит-30-5» (ТУ 2145-002-43811938-97), быстрорастворимый гидратированный силикат натрия марки «Сиалит-60-3» (ТУ 2145-004-43811938-99), морозостойкое стекло марки «Номак» (ТУ 2145-015-13002378-95); химически модифицированные по поверхности высокодисперсные гидрофобные материалы, например, высокодисперсные гидрофобные материалы тетрафторэтилена (тфэ), оксидов титана, железа, хрома, цинка, алюминия, поливинилового спирта (пс), а также высокодисперсные гидрофобные материалы оксидов кремния: белую сажу, тальк, аэросил, перлит, а также кремнеземы марки полисил. Высокодисперсные гидрофобные материалы представляют собой химически инертные материалы со средним размером индивидуальных частиц от 0,1 до 100 мкм и насыпной плотностью от 0,1 до 2,0 г/см3, с краевыми углами смачивания от 114 до 178° и степенью гидрофобности от 96,0 до 99,99%.

В качестве растворителя в композициях используют пресную воду или слабоминерализованную минерализацией 20 г/л.

Композиции по заявленному способу дополнительно содержат соляную или уксусную кислоты, или смесь их, или смесь соляной кислоты и концентрата низкомолекулярных кислот, или фосфорную или ортофосфорную кислоты в количестве 0,05-0,20 мас.%.

Концентрат низкомолекулярных кислот (НМК) представляет собой 75%-ную смесь муравьиной, уксусной, пропионовой, валериановой, масляной и капроновой кислот, который является отходом производства синтетических жирных кислот, выпускаемый компанией «Нефтехимик Прикарпатья», Украина.

При добыче газа и нефти в стволе скважин, в трубопроводах и на всем промысловом оборудовании в присутствии воды и/или сероводорода, метана, пропана, диоксида углерода, кислорода воздуха, природного газа образуются гидратные отложения углеводородов.

По заявленному способу перед закачкой основной композиции закачивают оторочку карбамидоформальдегидного концентрата (КФК), содержащую водоотнимающее средство - формальдегид.

При введении в поток газа или нефти оторочки КФК формальдегид взаимодействует с присутствующей влагой, связывая ее в гидратированную форму с образованием метиленгликоля, который является хорошим ингибитором гидратообразования.

Закачка оторочки КФК в поток газа или нефти позволяет эффективно замедлять образование новых гидратов углеводородов за счет химического взаимодействия формальдегида с присутствующей влагой на межфазной границе вода-углеводород (insitu), находящейся в потоке транспортируемых пластовых флюидов.

После закачки оторочки КФК осуществляют выдержку в течение 3-5 час для взаимодействия формальдегида с влагой, затем закачивают вышеуказанную гидрофобизирующую полимерную композицию.

Композиции заявленного способа содержат кинетический ингибитор гидратообразований (КИГ).

КИГ действуют в пределах условий равновесия образования гидратов в отличие от ингибиторов термодинамического действия.

Вышеуказанные полимеры при использовании их в композициях заявленного способа ингибируют начальное образование гидратов углеводородов, замедляют образование или рост кристаллов гидратов, предотвращают агломерацию кристаллов гидратов углеводородов меньшего размера в более крупные гидраты.

В качестве ингибиторов кинетического действия известно применение дендримерных соединений, которые являются сильноразветвленными олигомерными или полимерными соединениями.

По заявленному способу в закачиваемых композициях можно использовать готовые композиции известных разветвленных олигомеров или полимеров, а также можно получать их при смешивании линейных полимеров с карбамидоформальдегидным концентратом.

При использовании линейных полимеров разветвленные олигомерные и полимерные молекулы модифицированного полимера образуются в результате реакции взаимодействия акриламидных, гидроксильных или других звеньев полимера с метилольными группами моно-, ди-, три-, тетраметилолмочевины и других содержащихся производных, а также формальдегида в составе КФК.

При добавлении кислоты в композиции (рН менее 7) метилольные производные мочевины образуют водородные связи, вызывающие ассоциацию молекул и рост молекулярной массы, и нарастание вязкости. При этом инициируются реакции конденсации и присоединения, которые приводят к образованию разветвленных полимеров. Рост цепи полимера происходит за счет реакций гидрооксиметильных групп с аминогруппами с образованием метиленовых групп (мостиков), а также реакции гидрооксиметильных групп между собой с образованием метиленэфирных групп (мостиков).

При добавлении в композиции кремнийсодержащих веществ, имеющих щелочную среду с рН 10-13, при смешивании их с КФК в щелочной среде происходит реакция образования сахароподобных соединений - реакция Бутлерова. В результате ее протекания молекулы формальдегида, содержащегося в растворе КФК, взаимодействуют друг с другом в щелочной среде с образованием системы связей, характеризующейся наращиванием углеродистой цепи. Это приводит к синтезу многоатомных спиртов, кетонов, альдегидов с последующим образованием cахаров и их производных, содержащих гексозу, пентозу, тетрозу и другие сахара. Каталитическое действие на реакцию Бутлерова оказывают гидроокиси нещелочноземельных металлов, например, гидроокись кремния, добавляемая в композиции в виде раствора жидкого стекла.

Кроме того, в щелочной среде при рН более 8 образуются продукты с диметиленэфирными связями, возможно образование циклических соединений - уроновых и триазиновых, олигометиленгликолей. В результате вышеуказанных реакций формируются разветвленные молекулярные структуры различной длины и разветвленности с высокой функциональностью по метилольным группам.

Образованию высокой разветвленности олигомерных молекул способствует повышенное содержание в КФК три- и тетраметилолмочевины. Вследствие разветвленности структурных образований, которые характеризуются небольшой длиной при относительно высокой молекулярной массе, происходит этап гелеобразования и сшивка гелиевых структур в пространственно-развитую полимерную сетку.

Закачиваемые композиции, содержащие разветвленные соединения полимеров и сополимеров, имеют реакционноспособные концевые группы. Молекулы вышеуказанных полимеров и сополимеров обладают большой сорбционной способностью и сродством по отношению к воде, но индеферентны к углеводородам. Молекулы полимера адсорбируют содержащуюся воду в свою структуру, понижая количество воды в газе или в нефтяных флюидах, ингибируя этим отложения гидратов углеводородов.

Заявленный способ используют для ингибирования образования гидратных отложений при добыче, при промысловой подготовке и транспортировке природного газа и нефти на промысловом оборудовании.

Гидраты углеводородов при образовании имеют большую адгезию к внутренней гидрофильной поверхности трубопровода и другого технологического оборудования и большую окклюзию (поглощение по всему объему) воды образующейся гидратной массой.

Для уменьшения гидрофильности контактных поверхностей проведены исследования по введению дополнительных компонентов, увеличивающих гидрофобизацию контактных поверхностей: поверхности коллекторов прискважинной зоны, внутренней поверхности трубопроводов и всего подземного промыслового оборудования.

Проведенные исследования показали, что для гидрофобизации внутренних гидрофильных контактных поверхностей в композиции заявленного способа необходимо вводить гидрофобизирующую добавку, которая содержит фторсодержащие ПАВ (Фтор-ПАВ), катионоактивные ПАВ (КПАВ), гомологи пиридина вышеуказанной формулы, или кремнийсодержащие вещества (КСВ), как кремнийорганические, так и кремнийнеорганические.

Гидрофобизирующую добавку вводят для увеличения гидрофобизации металлических и неметаллических контактирующих поверхностей трубопроводов и всего нефтепромыслового оборудования, для снижения адгезии гидратов углеводородов к внутренним гидрофильным контактным поверхностям. Закачиваемые композиции являются средством доставки их к твердым контактирующим поверхностям трубопроводов и всего нефтепромыслового оборудования.

Закачиваемые композиции при закачке в прискважинную зону или участок трубопровода контактируют с внутренними твердыми поверхностями всего нефтепромыслового оборудования и адсорбируются на них.

При контакте композиций, содержащих гидрофобизирующую добавку, с твердыми металлическими и неметаллическими поверхностями, на поверхности их образуется пленка, в которой происходит выдавливание избыточной жидкости с поверхности твердых тел. Пленка на твердых поверхностях радикально меняет энергетические параметры поверхности, образуя, например, с металлической поверхностью хемосорбиционную связь. Образующаяся пленка обладает высокими гидрофобизирующими свойствами, хорошей химической стабильностью, высокой термической стойкостью, а также защищает контактирующие поверхности от окисления, истирания и коррозии.

В результате закачки в прискважинную зону или участок трубопровода композиций, содержащих в качестве гидрофобизирующей добавки кремнийсодержащие вещества: полисилоксаны, этоксилоксаны. алкилсиликонаты или поликремниевые кислоты, а также водно-спиртовые или углеводородные растворы, или водные эмульсии кремнийорганического вещества, гидрофобизирующая полимерная композиция адсорбируется на твердой поверхности и меняет смачиваемость ее, а именно, гидрофобизирует твердые контактные поверхности.

Высокодисперсные гидрофобные материалы, имея субмикронные частицы, легко проникают в поры и микротрещины коллектора, изменяет энергетику поверхности (смачиваемость). Так как высокодисперсные гидрофобные материалы, имея степень гидрофобности до 99%, в значительной степени гидрофобизируют твердые поверхности за счет мелкого размера частиц и за счет сил адгезии, а также за счет изменения краевого угла смачивания до 170-178° и снижения поверхностного натяжения.

Применение гидрофобизирующей добавки позволяет существенно повысить ингибирующую способность композиций заявленного способа замедлять образование гидратных отложений углеводородов. За счет гидрофобизации контактных поверхностей прискважинной зоны или участка трубопровода происходит увеличение проходимости газо- или нефтепотока по указанным зонам, и создаются условия, восстанавливающие первоначальную газо- или нефтепроходимость этих зон.

Композиции, содержащие кинетические ингибиторы гидратообразований (КИГ), КФК и гидрофобизирующую добавку, задерживают образование и рост кристаллов газовых гидратов.

Время задержки образования гидратов (время индукционного периода) является наиболее важным показателем в реальной добыче и транспортировке углеводородов. Знание времени индукционного периода (ВИП) обеспечивает безгидратный режим эксплуатации технологического оборудования. Следовательно, этот показатель характеризует эффективность применения заявленного способа.

Для оценки эффективности КИГ существуют несколько способов тестирования их, например, такие как: изотермальный метод, метод постоянного охлаждения и метод линейного изменения.

В нашем тестировании эффективности КИГ используют метод линейного изменения, суть которого заключается в многократном ступенчатом охлаждении испытуемой смеси с перемешиванием до определенной температуры и содержании ее при этой температуре в течение нескольких часов.

Линейное изменение может быть повторено несколько раз до того, как гидраты сформируются. С того времени, как скорость охлаждения увеличивается, обычно становится возможно определить вспышку образования гидратов при постоянном давлении на длительный период.

Исследование проводят в стальном реакторе, который содержит модуль с мешалкой, имеющий несколько скоростей перемешивания. Модуль обладает стальным кожухом, где проходит нагрев/охлаждение жидкости.

Температурный контроль модуля осуществляют циркуляцией воды через охладительно-нагревательный элемент, соединенный с блоком контроля температуры. Система оборудована двумя температурными датчиками для замера температуры газовой фазы и воды. Давление измеряется с помощью датчика.

Для исследования используют газ пропан, в качестве жидкостной фазы используют дистиллированную воду или 3,6%мас. раствор хлорида натрия.

В тестировании эффективности КИГ используют композиции по заявленному способу с различным содержанием компонентов и композицию по прототипу. Затем для сравнения используют жидкостную фазу без ингибитора. Все исследования проводят при давлении 9 МПа.

Индукционный период - это измеряемое время существования и распада испытуемой смеси, как время, прошедшее до радикального образования гидратов.

После подготовки модуля к работе проводят различные тесты по оценке эффективности задерживать образование гидратов композиций, содержащих КИГ.

Исследование процесса гидратообразования в газовом потоке на установке с композициями, содержащими КИГ и без них, проводят следующим образом.

После повышения давления в модуле до 9 МПа производят охлаждение жидкости до 2°С с перемешиванием для образования гидратов, затем оставляем время, примерно 10 мин, для роста гидратов. Затем быстро (со скоростью примерно 20°С/час) нагревают модуль до определенной температуры (у нас до 22°С) над областью образования гидратов. Затем выдерживают при этой температуре 2 часа. В этой системе равновесная температура Травн. без добавления КИГ рассчитывалась приблизительно на уровне 18,6°С. После выдержки охлаждают модуль до 11°С при давлении 9 МПа и выдерживают при этой температуре 4 часа, затем быстро (за 10 мин) охлаждают модуль до 10°С и опять выдерживают 4 часа. Затем повторяют охлаждение и выдержку при 9, 8, 7, 6°С и измеряют время задержки или индукционный период до быстрого образования гидратов. Образовавшиеся гидраты полностью расплавляют путем нагрева модуля до 30°С как минимум в течение 2 часов. Процедуру исследования повторяют несколько раз.

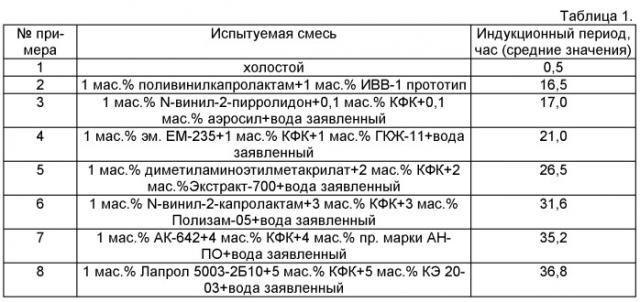

Данные исследования сведены в табл.1.

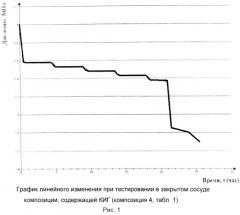

При тестировании в закрытом сосуде испытуемой смеси КИГ (композиция 4 в табл.1) представлен график линейного изменения КИГ теста.

Из данных рис.1 видно, что быстрое образование гидратов углеводородов в композиции 4, см. табл.1, происходит через 21 час.

Исследования по тестированию композиций, содержащих КИГ, показали, что с увеличением содержания в реакционной массе КФК и гидрофобизирующей добавки увеличивается время индукционного периода, что позволяет задерживать быстрое образование гидратов, углеводородов в прискважинной зоне или участке трубопровода в добыче и транспортировке углеводородов.

Для реализации заявляемого способа ингибирования образования гидратов углеводородов в прискважинную зону или участок трубопровода перед закачкой полимерной композиции закачивают 0,1-5,0 мас.% КФК от массы полимерной композиции. Затем после закачки КФК дают выдержку на реакцию не менее 3-5 часов. После выдержки закачивают полимерную композицию, которую готовят путем простого смешивания расчетных количеств компонентов в отдельной емкости. Сначала заливают в емкость расчетное количество пресной воды или слабоминерализованной минерализацией 20 г/л, при перемешивании добавляют расчетное количество полимера из группы, включающей: сополимер пирролидона или капролактама, терполимер на основе N-винил-2-пирролидона, диметиламиноэтилметакрилат, гидроксиэтилцеллюлозу, поливинилпирролидон, поливинилкарбоксилат, полиакрилат, поливинилкапролактам, акриламидометил-пропансульфонат, полиакриламид, гипан, полиоксипропиленполиол, простой эфир марки Лапрол, или эмульсию в масле полимера из группы, включающей полиакриламид, карбоксиметилцеллюлозу, эфир оксиэтилцеллюлозы, полиметакрилат, поливинилацетат или поливиниловый спирт, или их сополимеры, тщательно перемешивают до однородной массы. К приготовленному водному раствору полимера или эмульсии в масле полимера добавляют при перемешивании расчетное количество КФК, а затем расчетное количество гидрофобизирующей добавки. Все компоненты тщательно перемешивают до однородной массы и закачивают в прискважинную зону или участок трубопровода.

Пример 1. По заявленному способу в прискважинную зону перед закачкой полимерной композиции закачивают оторочку 0,05 мас.% КФК от массы полимерной композиции. Затем после закачки КФК дают выдержку на реакцию 2 час. После выдержки закачивают полимерную композицию. Для приготовления композиции в 99,87 мас.% слабоминерализованной воды минерализацией 20 г/л дозируют при перемешивании 0,03 мас.% N-винил-2-пирролидона с м.м. 3000, тщательно перемешивают до однородной массы. В приготовленный раствор полимера добавляют при перемешивании 0,05 мас% КФК, затем 0,05 мас.% гидрофобизирующей добавки марки Экстасил. Все добавленные компоненты тщательно перемешивают в течение 15 мин до однородной массы.

Пример 2. По прототипу в 99,85 мас.% слабоминерализованной воды минерализацией 20 г/л дозируют при перемешивании 0,05 мас.% N-винил-2-пирролидона с м.м. 6000, тщательно перемешивают до однородной массы. В приготовленный раствор полимера добавляют при перемешивании 0,1 мас.% КПАВ марки ИВВ-1. Все добавленные компоненты тщательно перемешивают в течение 15 мин до однородной массы.

Пример 3. По заявленному способу в прискважинную зону перед закачкой полимерной композиции закачивают оторочку 0,1 мас.% КФК от массы полимерной композиции. Затем после закачки КФК дают выдержку на реакцию 3 час. После выдержки закачивают полимерную композицию. Для приготовления композиции в 99,75 мас.% слабоминерализованной воды минерализацией 20 г/л дозируют при перемешивании 0,05 мас.% N-винил-2-пирролидона с м.м. 8000, тщательно перемешивают до однородной массы. В приготовленный раствор полимера добавляют при перемешивании 0,1 мас% КФК, затем 0,1 мас.% фтор ПАВ марки Эпилам БСФК. Все добавленные компоненты тщательно перемешивают в течение 15 мин до однородной массы.

Пример 4. По заявленному способу в прискважинную зону перед закачкой полимерной композиции закачивают оторочку 0,5 мас.% КФК от массы полимерной композиции. Затем после закачки КФК дают выдержку на реакцию 4 час. После выдержки закачивают полимерную композицию. Для приготовления композиции в 98,5 мас.% слабоминерализованной воды минерализацией 20 г/л дозируют при перемешивании 0,5 мас.% N-винил-2-пирролидона с м.м. 10000, тщательно перемешивают до однородной массы. В приготовленный раствор полимера добавляют при перемешивании 0,5 мас% КФК, затем 0,5 мас.% гидрофобизирующей добавки марки оксид титана. Все добавленные компоненты тщательно перемешивают в течение 15 мин до однородной массы.

Пример 5. По заявленному способу в прискважинную зону перед закачкой полимерной композиции закачивают оторочку 1,0 мас.% КФК от массы полимерной композиции. Затем после закачки КФК дают выдержку на реакцию 5 час. После выдержки закачивают полимерную композицию. Для приготовления композиции в 97,0 мас.% слабоминерализованной воды минерализацией 20 г/л дозируют при перемешивании 1,0 мас.% N-винил-2-капролактама с м.м. 15000, тщательно перемешивают до однородной массы. В приготовленный раствор полимера добавляют при перемешивании 1,0 мас% КФК, затем 1,0 мас.% КПАВ марки Коламид. К. Все добавленные компоненты тщательно перемешивают в течение 15 мин до однородной массы.

Пример 6. По заявленному способу в прискважинную зону перед закачкой полимерной композиции закачивают оторочку 2,0 мас.% КФК от массы полимерной композиции. Затем после закачки КФК не дают выдержки на реакцию. Сразу после оторочки закачивают полимерную композицию. Для приготовления композиции в 95,5 мас.% слабоминерализованной воды минерализацией 20 г/л дозируют при перемешивании 1,5 мас.% терполимера на основе N-винил-2-пирролидона с м.м. 20000, тщательно перемешивают до однородной массы. В приготовленный раствор полимера добавляют при перемешивании 1,5 мас% КФК, затем 1,5 мас.% КПАВ - алифатического амина марки АНПО. Все добавленные компоненты тщательно перемешивают в течение 15 мин до однородной массы.

Пример 7. По прототипу в 98,0 мас.% слабоминерализованной воды минерализацией 20 г/л дозируют при перемешивании 1,0 мас.% поливинилкапролактама с м.м. 30000, тщательно перемешивают до однородной массы. В приготовленный раствор полимера добавляют при перемешивании 1,0 мас.% ПАВ марки Нефтенола ВВД. Все добавленные компоненты тщательно перемешивают в течение 15 мин до однородной массы.

Пример 8. По заявленному способу в прискважинную зону перед закачкой полимерной композиции закачивают оторочку 3,0 мас.% КФК от массы полимерной композиции. Затем после закачки КФК дают выдержку на реакцию 4 час. После выдержки закачивают полимерную композицию. Для приготовления композиции в 94,0 мас.% слабоминерализованной воды минерализацией 20 г/л дозируют при перемешивании 2,0 мас.% поливинилкарбоксилата с м.м.. 40000, тщательно перемешивают до однородной массы. В приготовленный раствор полимера добавляют при перемешивании 2,0 мас% КФК, затем 2,0 мас.% гомолога пиридина: спиртового раствора триметилдиэтиламинпиридина. Все добавленные компоненты тщательно перемешивают в течение 15 мин до однородной массы.

Пример 9. По заявленному способу в прискважинную зону перед закачкой полимерной композиции закачивают оторочку 4,0 мас.% КФК от массы полимерной композиции. Затем после закачки КФК дают выдержку на реакцию 5 час. После выдержки закачивают полимерную композицию. Для приготовления композиции в 92,5 мас.% слабоминерализованной воды минерализацией 20 г/л дозируют при перемешивании 2,5 мас.% гидрооксиэтилцеллюлозы с м.м. 1200тщательно перемешивают до однородной массы. В приготовленный раствор полимера добавляют при перемешивании 2,5 мас% КФК, затем 2,5 мас.% гидрофобизирующей добавки марки Сиалит. Все добавленные компоненты тщательно перемешивают в течение 15 мин до однородной массы.

Пример 10. По заявленному способу в прискважинную зону перед закачкой полимерной композиции закачивают оторочку 5,0 мас.% КФК от массы полимерной композиции. Затем после закачки КФК не дают выдержку на реакцию. Сразу после закачки оторочки закачивают полимерную композицию. Для приготовления Композиции в 91,0 мас.% слабоминерализованной воды минерализацией 20 г/л дозируют при перемешивании 3,0 мас.% полиакрилата с м.м.. 50000 тщательно перемешивают до однородной массы. В приготовленный раствор полимера добавляют при перемешивании 3,0 мас% КФК, затем 3,0 мас.% гидрофобизирующей добавки марки продукт 119-296Т. Все добавленные компоненты тщательно перемешивают в течение 15 мин до однородной массы.

Пример 11. По заявленному способу в прискважинную зону перед закачкой полимерной композиции закачивают оторочку 6,0 мас.% КФК от массы полимерной композиции. Затем после закачки КФК дают выдержку на реакцию 3 час. После выдержки закачивают полимерную композицию. Для приготовления композиции в 89,5 мас.% слабоминерализованной воды минерализацией 20 г/л дозируют при перемешивании 3,5 мас.% гипана, тщательно перемешивают до однородной массы. В приготовленный раствор полимера добавляют при перемешивании 3,5 мас% КФК, затем 3,5 мас.% гидрофобизирующей добавки марки Нафтосил. Все добавленные компоненты тщательно перемешивают в течение 15 мин до однородной массы.

Пример 12. По заявленному способу в прискважинную зону перед закачкой полимерной композиции закачивают оторочку 3,0 мас.% КФК от массы полимерной композиции. Затем после закачки КФК дают выдержку на реакцию 4 час. После выдержки закачивают полимерную композицию. Для приготовления композиции в 90,95 мас.% слабоминерализованной воды минерализацией 20 г/л дозируют при перемешивании 3,0 мас.% полиакриламида с м.м. 1,3·106 серии АК-642 марки АП-9339, тщательно перемешивают до однородной массы. В приготовленный раствор полимера добавляют при перемешивании 0,05 мас.% соляной кислоты, 3,0 мас% КФК, затем 3,0 мас.% гидрофобизирующей добавки марки Экстракт-700. Все добавленные компоненты тщательно перемешивают в течение 15 мин до однородной массы.

Пример 13. По заявленному способу в прискважинную зону перед закачкой полимерной композиции закачивают оторочку 4,0 мас.% КФК от массы полимерной композиции. Затем после закачки КФК дают выдержку на реакцию 3 час. После выдержки закачивают полимерную композицию. Для приготовления композиции в 90,90 мас.% слабоминерализованной воды минерализацией 20 г/л дозируют при перемешивании 3,0 мас.% полиакриламида с м.м. 0,8·106 серии АК-631 марки А 155, тщательно перемешивают до однородной массы. В приготовленный раствор полимера добавляют при перемешивании 0,10 мас.% смеси соляной кислоты и концентрата низкомолекулярных кислот, затем вводят 3,0 мас% КФК и 3,0 мас.% гидрофобизирующей добавки марки Полизам-05. Все добавленные компоненты тщательно перемешивают в течение 15 мин до однородной массы.

Пример 14. По заявленному способу в прискважинную зону перед закачкой полимерной композиции закачивают оторочку 5,0 мас.% КФК от массы полимерной композиции. Затем после закачки КФК дают выдержку на реакцию 3 час. После выдержки закачивают полимерную композицию. Для приготовления композиции в 87,85 мас.% пресной воды дозируют при перемешивании 4,0 мас.% эмульсии полиакриламида с м.м. 1,5·106 марки ЕМ-235, тщательно перемешивают до однородной массы. В приготовленную разбавленную эмульсию добавляют при перемешивании 0,15 мас.% ортофосфорной кислоты, 4,0 мас% КФК, затем 4,0 мас.% гидрофобизирующей добавки марки ГКЖ-10. Все добавленные компоненты тщательно перемешивают в течение 15 мин до однородной массы.

Пример 15. По заявленному способу в прискважинную зону перед закачкой полимерной композиции закачивают оторочку 3,0 мас.% КФК от массы полимерной композиции. Затем после закачки КФК дают выдержку на реакцию 6 час. После выдержки закачивают полимерную композицию. Для приготовления композиции в 86,32 мас.% пресной воды дозируют при перемешивании 4,5 мас.% эмульсии карбоксиметилцеллюлозы (КМЦ) со степенью полимеризации СП=500 и степенью замещения по карбоксильным группам С3=80, тщательно перемешивают до однородной массы. В приготовленную разбавленную эмульсию добавляют при перемешивании 0,18 мас.% смеси соляной и уксусной кислот, 4,5 мас% КФК, затем 4,5 мас.% гидрофобизирующей добавки марки аэросил. Все добавленные компоненты тщательно перемешивают в течение 15 мин до однородной массы.

Пример 16. По прототипу в 96,0 мас.% слабоминерализованной воды минерализацией 20 г/л дозируют при перемешивании 2,0 мас.% N-винил-2-капролактама с м.м. 60000, тщательно перемешивают до однородной массы. В приготовленный раствор полимера добавляют при перемешивании 2,0 мас.% ПАВ марки ОП-10. Все добавленные компоненты тщательно перемешивают в течение 15 мин до однородной массы.

Пример 17. По заявленному способу в прискважинную зону перед закачкой полимерной композиции закачивают оторочку 2,0 мас.% КФК от массы полимерной композиции. Затем после закачки КФК дают выдержку на реакцию 8 час. После выдержки закачивают полимерную композицию. Для приготовления композиции в 86,3 мас.% пресной воды дозируют при перемешивании 4,5 мас.% простого эфира марки Лапрол-5003-2-Б10, тщательно перемешивают до однородной массы. В приготовленную разбавленную эмульсию добавляют при перемешиваний 0,20 мас.% уксусной кислоты, 4,5 мас% КФК, затем 4,5 мас.% гидрофобизирующей д