Соединение гибких проводников с использованием холодной пластической деформации

Иллюстрации

Показать всеИзобретение относится к электрическому элементу для коммутационных устройств низкого напряжения. Электрический элемент для коммутационных устройств низкого напряжения содержит электрод, выполненный из, по существу, жесткого тела с одним или более пазами и, по меньшей мере, один гибкий проводник с концевым участком, вставленным в и соединенным с соответствующим пазом путем холодной пластической деформации, пазы содержат, по меньшей мере, одну стенку, выполненную с наличием рельефной зоны, которая может удерживать часть концевого участка, когда он помещен в соответствующий паз. Способ изготовления электрического элемента включает подготовку электрода, выполненного из жесткого тела, в котором выполнены пазы, стенки которых выполнены с наличием рельефной зоны, подготовку, по меньшей мере, одного гибкого проводника с концевым участком, вставляют концевой участок в соответствующий паз, соединяют концевой участок с соответствующим пазом путем холодной пластической деформации. Техническим результатом является улучшение производительности и характеристик электрического коммутационного элемента. 3 н. и 14 з.п. ф-лы, 18 ил.

Реферат

Область техники

Настоящее изобретение относится к электрическому элементу для коммутационных устройств низкого напряжения, к способу изготовления этого электрического элемента и к электрическому коммутационному устройству, в частности, к переключателю, или к изолирующему переключателю, или к замыкателю, или к подобным устройствам, включающим этот электрический элемент.

Предшествующий уровень техники

Как известно, коммутационные устройства, используемые в электрических цепях низкого напряжения (т.е. приложениях с рабочими напряжениями до 1000 В переменного тока/до 1500 В постоянного тока), обычные переключатели, изолирующие переключатели и замыкатели, обычно называемые «коммутационными устройствами», а здесь и далее для краткости называемые переключателями, являются устройствами, предназначенными для обеспечения возможности нормальной работы отдельных частей электрических систем и нагрузок, оперативно к ним подключенным.

Эти переключатели содержат корпус, заключающий в себя, по меньшей мере, один неподвижный контакт и соответствующий подвижный контакт, каждый из которых соединен с соответствующим выводом для входного/выходного соединения с соответствующей электрической цепью.

Обычно каждый из подвижных контактов переключателей соединен с соответствующим выводом с помощью гибкого проводника, составленного, например, из гибких жил или полос.

Способы, используемые в современной технологии для обеспечения соединений между гибким проводником и подвижным контактом и выводом, обычно основаны на процессах дуговой пайки или сварки.

Во время этих процессов генерируются высокие температуры на протяжении относительно долгого периода в значительной области, окружающей зону сварки. Это приводит к воздействию отжига, которое может действовать как на вывод, так и на все гибкие проводники, с последующим ухудшением механических характеристик обоих элементов.

Также, с точки зрения электрической проводимости, использование сварки с припоем связано с проблемами в связи с присутствием материалов пайки, используемых в процессе, но электрически вредных, и с невозможностью достижения достаточной компактности в зоне соединения. В лучшем случае, коэффициент заполнения, т.е. отношение заполнения к пустому пространству в зоне соединения, достигает только 85%. Присутствие материалов пайки и/или неоднородностей в зоне соединения проявляется в виде локального увеличения электрического сопротивления, что при наличии тока, как известно, приводит к нежелательным увеличениям температуры.

С другой стороны, сложно найти возможные в промышленном масштабе альтернативы этим способам, так как они включают в себя соединение элементов, которые сильно отличаются морфологически.

Следует помнить, в частности, что гибкие проводники могут быть объектом сильного электродинамического воздействия, энергия которого проявляется в виде усилий на разрыв вдоль соединения или областей сварки проводника, которые, таким образом, должны иметь значительную степень механической прочности. Кроме того, размеры гибкого проводника и соединяющего контакта могут также быть относительно большими, и как следствие, система сварки должна иметь соответствующую мощность.

Альтернативные решения включают в себя использование технологий лазерной сварки, которые делают возможным исключение материалов сварки и уменьшение воздействия отжига, но существенно не улучшают коэффициент заполнения.

Другим известным решением является, так называемая, ультразвуковая сварка, в процессе которой нет проблем отжига, указанных выше, но которая не практична с точки зрения использования, учитывая ее известные ограничения мощности.

Краткое описание существа изобретения

Таким образом, основной задачей настоящего изобретения является предоставление решения для соединения гибких проводников с жесткими проводящими элементами, такими как выводы, которое являлось бы реальной альтернативой известным решениям и которое сделает возможным достижение в целом лучшей производительности и улучшенных характеристик.

Эта задача достигается с помощью электрического элемента для коммутационных устройств низкого напряжения, характеризующегося тем, что он содержит электрод, выполненный из, по существу, жесткого тела с одним или более пазами, и, по меньшей мере, один гибкий проводник, концевой участок которого вставлен в и соединен с соответствующим пазом путем холодной пластической деформации.

Другой аспект данного изобретения относится к способу изготовления электрического элемента для коммутационных устройств низкого напряжения, характеризующегося тем, что он содержит следующие этапы, на которых:

подготавливают электрод, выполненный из, по существу, жесткого тела, в котором есть один или более пазов;

подготавливают, по меньшей мере, один гибкий проводник с концевым участком, который может быть вставлен в один из пазов;

вставляют концевой участок в соответствующий паз;

соединяют концевой участок с соответствующим пазом путем холодной пластической деформации.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием предпочтительных вариантов воплощения со ссылками на сопроводительные чертежи, на которых:

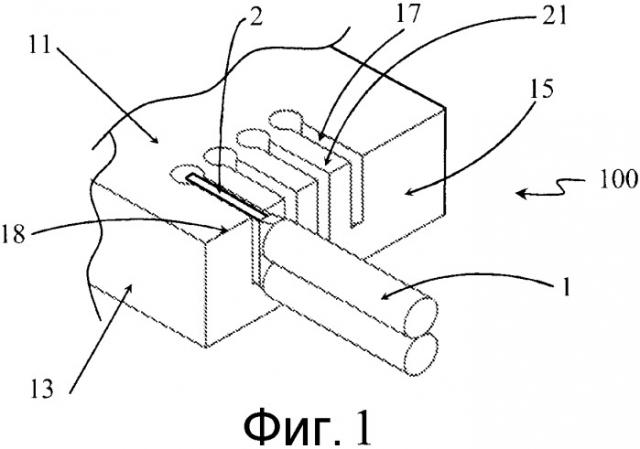

Фиг. 1 изображает общий вид, частично иллюстрирующий первый вариант осуществления электрического элемента в соответствии с изобретением;

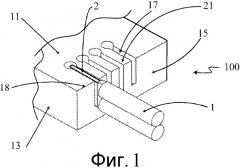

Фиг. 2 изображает общий вид, частично иллюстрирующий второй вариант осуществления электрического элемента в соответствии с изобретением;

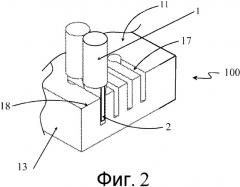

Фиг. 3 изображает общий вид, частично иллюстрирующий первую форму исполнения электрода, использующегося в электрическом элементе в соответствии с изобретением;

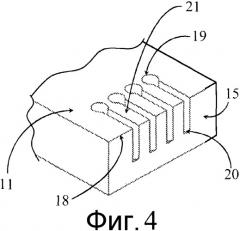

Фиг. 4 изображает общий вид, частично иллюстрирующий вторую форму исполнения электрода, использующегося в электрическом элементе в соответствии с изобретением;

Фиг. 5 изображает вид в поперечном разрезе электрода, изображенного на Фиг. 4;

Фиг. 6 изображает общий вид, частично иллюстрирующий третью форму исполнения электрода, использующегося в электрическом элементе в соответствии с изобретением;

Фиг. 7 изображает вид в поперечном разрезе электрода, изображенного на Фиг. 6;

Фиг. 8 изображает общий вид, частично иллюстрирующий четвертую форму исполнения электрода, использующегося в электрическом элементе в соответствии с изобретением;

Фиг. 9 изображает вид в поперечном разрезе электрода, изображенного на Фиг. 8;

Фиг. 10 изображает общий вид, частично иллюстрирующий пятую форму выполнения электрода, использующегося в электрическом элементе в соответствии с изобретением;

Фиг. 11 изображает вид в поперечном разрезе электрода, изображенного на Фиг. 10;

Фиг. 12 изображает общий вид, частично иллюстрирующий шестую форму исполнения электрода, использующегося в электрическом элементе в соответствии с изобретением;

Фиг. 13 изображает общий вид, частично иллюстрирующий седьмую форму исполнения электрода, использующегося в электрическом элементе в соответствии с изобретением;

Фиг. 14 изображает общий вид, иллюстрирующий участок автоматического переключателя низкого напряжения, использующего электрический элемент в соответствии с изобретением;

Фиг. 15-18 изображают различные этапы способа изготовления электрического элемента в соответствии с изобретением.

Описание предпочтительных вариантов воплощения изобретения

Со ссылкой на чертежи, электрический элемент 100 в соответствии с изобретением, содержит электрод 10 с формованным телом, выполненным из, по существу, жесткого блока электрически проводящего материала, обычно меди, который, где это необходимо, может быть полностью или частично покрыт слоем серебряного покрытия.

В изображенных вариантах осуществления электрод 10, который на практике является соединительным выводом, имеет тело с верхней поверхностью 11 и нижней поверхностью 12, двумя боковыми поверхностями 13 и 14, поперечными верхней поверхностью 11 и нижней поверхностью 12 и лицевую поверхность 15 и заднюю поверхность 16, которые также поперечны верхней поверхности 11 и нижней поверхности 12 и боковым поверхностям 13 и 14.

В частности, в вариантах осуществления, изображенных на Фиг. 1-12, тело электрода 10 предпочтительно имеет прямоугольную форму с различными поверхностями, перпендикулярными друг другу; в варианте осуществления, изображенном на фиг.13, верхняя поверхность 11 имеет первую наклонную секцию 11а, которая соединена со второй секцией 11b, которая по существу перпендикулярна лицевой поверхности 15. В любом случае ясно, как электрод 10 может принимать различные конфигурации, при их сочетании с его использованием.

Преимуществом является то, что тело электрода 10 имеет один или более разъемов и пазов 17.

В вариантах осуществления, изображенных на Фиг. 1-12, разъемы или пазы 17 предпочтительно расположены на общей грани 18 между верхней поверхностью 11 и лицевой поверхностью 15. В этом случае пазы 17 открыты как в направлении верхней поверхности 11, так и в направлении лицевой поверхности 15 и проходят в секцию тела 10 в направлении, по существу, параллельном боковым поверхностям 13 и 14. В варианте осуществления, изображенном на фиг. 13, пазы 17 выполнены и открыты только на лицевой поверхности 15. Как вариант, пазы 17 могут быть выполнены и открыты только на верхней поверхности 11.

Электрический элемент 100 также содержит, по меньшей мере, один гибкий проводник 1, выполненный, например, из одной или более жилы из меди, или, как вариант, из гибких полос, также выполненных из меди или другого подобного электропроводного материала. Гибкий проводник 1 имеет концевой участок 2 специальной формы, который вставлен в соответствующий паз 17 и соединен с ним путем холодной пластической деформации.

Преимуществом является то, что, как изображено, например, на фиг. 18, по меньшей мере, часть стенок 21 между пазами 17 сжимается вокруг соответствующего концевого участка 2, вставленного в паз, таким образом, что он покрыт, по меньшей мере, частично, и по существу заключен внутри паза.

Предпочтительно, электрический элемент 100 содержит множество пазов 17, в каждый из которых вставлен концевой участок 2 соответствующего гибкого проводника 1. Как указано выше, по меньшей мере, часть стенок 21 между пазами 17 сжимается вокруг соответствующего концевого участка 2; в частности, как изображено на фиг. 18, вся зона 22 соединения, т.е. пазы 17 и промежуточные зоны между соседними пазами, предпочтительно зажимаются или крепятся вокруг концов 2, чтобы сформировать зону сжатия между частями, которая на практике создает более сильную связь, и завершает соединение между гибкими проводниками 1 и электродом 10. На практике, внешний вид и уменьшение пористости поверхности, достигаемые этим типом соединения, намного лучше, чем достигаемые при использовании традиционных способов сварки. Как вариант, как изображено, например, на фиг. 13, возможно зажимать вокруг каждого концевого участка 2 только соответствующую зону паза 17, не затрагивая промежуточные области между двумя соседними пазами 17.

В первом варианте осуществления, изображенном на Фиг. 1 и 10, гибкий проводник 1 имеет концевой участок 2, который вставлен в соответствующий паз 17 и соединен с электродом 10 таким образом, чтобы проходить поперечно от жесткого тела последнего относительно лицевой поверхности 15.

Во втором варианте осуществления, изображенном на фиг. 2, гибкий проводник 1 имеет концевой участок 2, который вставлен в соответствующий паз 17 и соединен с электродом 10 таким образом, чтобы проходить поперечно от жесткого тела последнего относительно верхней поверхности 11.

Это обеспечивает удовлетворение различных конструктивных потребностей для элемента 100 внутри электрического коммутационного устройства.

Предпочтительно, пазы 17 содержат, по меньшей мере, одну стенку, сформированную с наличием рельефной зоны, которая может удержать часть материала концевого участка 2, когда он помещен в паз 17. Кроме того, пазы 17 содержат, по меньшей мере, одну стенку, сформированную с наличием противоразрывной зоны для того же концевого участка 2.

В частности, в вариантах осуществления, изображенных на Фиг. 4, 6 и 8, пазы 17 содержат заднюю стенку 19, по существу, С-образной формы, тем самым создавая изгиб, который составляет рельефную зону для материала концевого участка 2, когда он помещен в паз 17; как вариант, как изображено, например, на Фиг. 3, 10 и 12, задняя стенка 19 может иметь, по существу, U-образную форму.

Пазы 17 содержат стенку основания 20, которая составляет противоразрывную зону и в боковом поперечном сечении может иметь профиль, полностью или, по существу, прямой или другой формы, в частности, изогнутый профиль, или различные волнообразные или иначе сформированные профили. Например, стенка основания 20 может иметь изогнутый профиль с большей или меньшей кривизной, или может соответствовать ломаной линии на основании отдельных вариантов применения и конструкционных требований. Например, в варианте осуществления, изображенном на Фиг. 6-9, стенка основания 30 имеет изогнутый профиль с направлением вогнутой поверхности к верхней поверхности 11 паза; кроме того, как, например, изображено на Фиг. 8-9, на лицевой поверхности 15 стенка основания 20 может иметь начальную изогнутую секцию 20а с направлением изгиба, противоположным следующей секции 20b изгиба таким образом, чтобы в целом иметь волнообразную изогнутую форму.

Такой же противоразрывной эффект может быть достигнут путем снабжения стенки 20 основания выступами, углублениями, или путем модификации формы боков стенок между пазами 17 таким образом, чтобы они формировали расширяющиеся или увеличивающиеся зоны вдоль их длины в направлении внутрь электрода.

В предпочтительном варианте осуществления, изображенном на Фиг. 10-11, стенка 20 основания (при рассмотрении в поперечном разрезе) имеет зубчатую или изменяющуюся форму квадратной волны, созданную с помощью, по меньшей мере, одного углубления 23, выполненного в центральной части относительно концов самой стенки 20 основания; края этого углубления могут быть закруглены и/или скошены в соответствии с требованиями.

На примере, на фиг. 12, стороны стенок 21 (при рассмотрении сверху) имеют конфигурацию ласточкиного хвоста с боковыми стенками, которые расширяются при перемещении от входа со стороны лицевой поверхности в направлении тела электрода 10.

Очевидно, что непрямая стенка 20 основания может также быть использована в варианте осуществления, изображенном на фиг. 3, также возможно использование пазов 17 с абсолютно прямыми как задней стенкой 19, так и стенкой 20 основания, таким образом, чтобы пазы 17 имели, по существу, L-образный боковой профиль.

В любом случае, вид исполнения в целом пазов 17 и соответствующих стенок 19 и 20 может быть получен путем любой комбинации перечисленного, и может также иметь виды, отличные от тех, что были изображены.

Как указано выше, другой аспект изобретения относится к способу производства электрического элемента 100, такого, как описан выше, который может быть использован в коммутационных устройствах низкого напряжения. Способ в соответствии с изобретением включает следующие этапы, на которых:

a) подготавливают электрод 10, выполненный из, по существу, жесткого тела, в котором есть один или более пазов 17, таких, как описаны выше;

b) подготавливают, по меньшей мере, один гибкий проводник 1 с концевым участком 2, который может быть вставлен в один из пазов 17;

c) вставляют концевой участок 2 в соответствующий паз 17;

d) соединяют концевой участок 2 с соответствующим пазом 17 путем холодной пластической деформации.

В частности, этап d) включает в себя первый этап d.1), на котором первое сдавливающее воздействие прикладывают к концевому участку 2 гибкого проводника 1 таким образом, чтобы вдавить его в паз 17, в который он вставлен, и чтобы создать желаемое соединение.

Кроме того, за этапом d.1), предпочтительно, следует этап d.2), на котором второе сдавливающее воздействие прикладывают к зоне соединения между концевым участком 2 и соответствующим пазом 17, таким образом, дополнительно уплотняя электрод 1 и гибкий проводник 2, и сжимая, по меньшей мере, часть паза 17 вокруг соответствующего концевого участка 2, который заключен внутри паза.

Таким образом, получается элемент 100, состоящий по существу из единой части, в котором есть определенного рода соединение между гибким проводником 1 и электродом 10.

Предпочтительно, первое и второе сдавливающие воздействия производятся, по существу, при одинаковом давлении; это давление, предпочтительно, находится в интервале между 0,5 и 1,5 ГПа. Таким образом, вдоль, по меньшей мере, одной части поверхностей пазов 17 происходит, по существу, диффузное проникновение между материалами электрода 10 и гибкого проводника 1, и, таким образом, имеет место большое равномерное значение электрической и тепловой проводимости.

Например, как изображено на Фиг. 15-18, эти операции могут быть осуществлены с использованием подходящего гидравлического пресса, например, пресса с выгнутой станиной, для которого этап d.1) может быть осуществлен с использованием гребенчатого ударника 31, а следующий этап d.2), когда он осуществляется, может быть выполнен с использованием прямоугольного ударника 32. Где это необходимо, в процессе этапов прессования тела электродов 10 могут удерживаться в определенном положении, например, на производственном стенде, с помощью зажимов или аналогичных устройств 33, которые могут удерживать стороны электродов 10.

Каждый электрический элемент 100 в соответствии с изобретением может быть использован в электрических коммутационных устройствах низкого напряжения, таких, как, например, автоматические выключатели, изолирующие выключатели, контакторы или аналогичное оборудование. В частности, лучшие технические и экономические результаты достигнуты в применениях в оборудовании с выводом высокой мощности, таком, как, например, открытые выключатели или воздушные автоматические выключатели (ACB). Фиг. 14 изображает схематически автоматический выключатель низкого напряжения, включающий элемент 100 в соответствии с изобретением. Другой аспект данного изобретения, таким образом, состоит в электрическом коммутационном устройстве для низковольтных применений, устройство характеризуется тем, что оно содержит, по меньшей мере, один электрический элемент 100 в соответствии с изобретением, и который определен приложенной формулой изобретения.

Было показано, как электрический элемент в соответствии с изобретением и способ его изготовления полностью обеспечивают цели изобретения. Фактически соединение, получаемое между электродом 10 и гибким проводником 1, делает возможным иметь элемент 100 с отличными характеристиками с точки зрения как механических, так и электрических свойств. В частности, так как процесс соединения или приваривания двух частей получается, по существу, путем холодного крепления гибкого проводника 1 в пазу 17, избегают проблем отжига гибких проводников, типичных для процессов пайки и, в меньшей степени, для лазерных процессов, и коэффициент заполнения в зоне соединения определенно больше по сравнению с тем, что достигается при использовании технологий лазерной сварки. Например, отсутствие воздействия отжига позволяет гибким проводникам работать, по существу, в области упругих деформаций, уменьшая постепенное разрушение в связи с пластической деформацией; кроме того, механическая прочность соединения увеличивается, и, таким образом, большее количество энергии требуется, чтобы вызвать вынужденное отсоединение гибкого проводника от соединения.

Способ в соответствии с изобретением также может быть встроен в автоматизированные производственные циклы, таким образом, позволяя изготавливать элементы 100 эффективно и относительно экономично. В частности, отсутствие отжига гибкого проводника уменьшает трение и вредное сопротивление перемещению, тем самым, улучшая динамические характеристики подвижного контакта в коммутационных устройствах. Переключатели, содержащие элемент 100, имеют более высокий электрический КПД и меньшие потери, связанные с эффектом Джоуля, что приводит к увеличению срока службы; кроме того, снижение нежелательного нагрева переключателя ограничивает процесс разрушения всех теплочувствительных элементов переключателя, в частности, пластиковых материалов и электронных частей. Наконец, длительность цикла соединения для холодной механической деформации (обычно называемой сжатием или уплотнением) ниже, чем время, требуемое для традиционной сварки.

Элемент 100 и соответствующий способ его изготовления, описанные таким образом, являются объектом нескольких модификаций и вариантов, каждый из которых попадает в контекст концепции изобретения, как определено в соответствующей формуле изобретения; например, тело электрода 10, гибкий проводник 1 с соответствующим концевым участком 2 и пазы 17 могут иметь различную форму и/или расположение.

На практике, использованные материалы, которые соответствуют специфике использования, и их размеры могут изменяться в соответствии с требованиями и состоянием области техники.

1. Электрический элемент для коммутационных устройств низкого напряжения, отличающийся тем, что он содержит электрод, выполненный из, по существу, жесткого тела с одним или более пазами, и, по меньшей мере, один гибкий проводник с концевым участком, вставленным в и соединенным с соответствующим пазом посредством холодной пластической деформации, причем один или более пазов содержат, по меньшей мере, одну стенку, выполненную с наличием рельефной зоны, которая может удерживать часть концевого участка, когда он помещен в соответствующий паз.

2. Электрический элемент по п.1, отличающийся тем, что, по меньшей мере, часть стенок соответствующего паза сжата вокруг концевого участка, вставленного в него, таким образом, что он закрыт, по меньшей мере, частично.

3. Электрический элемент по п.1, отличающийся тем, что жесткое тело имеет, по меньшей мере, одну верхнюю поверхность, нижнюю поверхность, две боковые поверхности, лицевую поверхность, которая поперечна верхней и нижней поверхностям и боковым поверхностям, причем один или более пазов расположены и открыты, чтобы соответствовать, по меньшей мере, одной из лицевой и верхней поверхностей.

4. Электрический элемент по п.3, отличающийся тем, что один или более пазов расположены на общей грани между верхней поверхностью и лицевой поверхностью и открыты как в сторону верхней поверхности, так и в сторону лицевой поверхности.

5. Электрический элемент по любому из пп.1-4, отличающийся тем, что гибкий проводник имеет концевой участок, вставленный в паз и соединенный с электродом таким образом, чтобы проходить в поперечном направлении из жесткого тела относительно лицевой поверхности или верхней поверхности.

6. Электрический элемент по п.1, отличающийся тем, что один или более пазов содержат, по меньшей мере, одну стенку, выполненную с наличием противоразрывной зоны для концевого участка.

7. Электрический элемент по п.1, отличающийся тем, что один или более пазов содержат заднюю стенку, по существу, U- или С-образной формы.

8. Электрический элемент по п.6, отличающийся тем, что один или более пазов содержат стенку основания с, по меньшей мере, одной секцией с волнообразным профилем.

9. Электрический элемент по п.8, отличающийся тем, что стенка основания имеет, по меньшей мере, одно углубление, выполненное в центральной части относительно двух концов самой стенки основания.

10. Электрический элемент по п.8, отличающийся тем, что один или более пазов содержат стенку основания с, по меньшей мере, одной секцией с изогнутым профилем.

11. Электрический элемент по п.10, отличающийся тем, что стенка основания имеет изогнутую форму с вогнутой секцией с вогнутостью, обращенной к верхней поверхности жесткого тела.

12. Электрический элемент по п.11, отличающийся тем, что стенка основания имеет, по меньшей мере, первую вогнутую секцию с вогнутостью, обращенной к верхней поверхности жесткого тела, и вторую секцию с противоположным изгибом относительно первой секции.

13. Электрический коммутационный элемент для сетей низкого напряжения, отличающийся тем, что он содержит, по меньшей мере, один электрический элемент в соответствии с п.1.

14. Способ изготовления электрического элемента для коммутационных устройств низкого напряжения, отличающийся тем, что он включает в себя этапы, на которых:a) подготавливают электрод, выполненный из, по существу, жесткого тела, в котором есть один или более пазов, причем один или более пазов содержат, по меньшей мере, одну стенку, выполненную с наличием рельефной зоны, которая может удерживать часть концевого участка, когда он помещен в соответствующий паз;b) подготавливают, по меньшей мере, один гибкий проводник с концевым участком, который может быть вставлен в один из пазов;c) вставляют концевой участок в соответствующий паз;d) соединяют концевой участок с соответствующим пазом путем холодной пластической деформации.

15. Способ по п.14, отличающийся тем, что на этапе d) прикладывают первое сжимающее воздействие к концевому участку гибкого проводника, вставленного в соответствующий паз.

16. Способ по п.15, отличающийся тем, что на этапе d) прикладывают второе сжимающее воздействие к зоне соединения между концевым участком и соответствующим пазом.

17. Способ по п.16, отличающийся тем, что первое и второе сжимающие воздействия осуществляют, по существу, при одинаковом давлении.