Способ получения коллоидного раствора

Иллюстрации

Показать всеИзобретение относится к коллоидной химии и касается способа получения коллоидного раствора. Способ включает измельчение растворяемого вещества с распределением полученных измельченных частиц в объеме растворяющей жидкости. В процессе измельчения растворяемого вещества осуществляют диспергирование растворяющей жидкости с подачей полученных воздушно-капельных дисперсий в область образования измельченных частиц с электрической зарядкой капель растворяющей жидкости путем генерации коронного разряда в области прохождения воздушно-капельных дисперсий. Изобретение позволяет обеспечить равномерную концентрацию раствора по всему объему. 2 ил.

Реферат

Изобретение относится к коллоидной химии, в частности к способам получения коллоидных растворов, содержащих коллоидные частицы, включающие металл. Изобретение может быть использовано для изготовления катализаторов, косметических средств, лекарственных препаратов, пищевых и биологически активных добавок, минеральной воды, медицинских изделий и материалов медицинского назначения.

Известен способ получения серебросодержащих бактерицидных композиций - протеинатов серебра: протаргола и колларгола (М.Д.Машковский, Лекарственные препараты, 1973 г., Медицина, стр.103, 401). Главным недостатком известного способа синтеза белковых коллоидных препаратов серебра является использование гидролизатов белков, крайне неоднородных по составу, что приводит к получению препаратов с непостоянной и невоспроизводимой структурой. Помимо этого технологические процессы получения коллоидных препаратов серебра весьма длительны. Общие затраты времени на получение протаргола составляют около 200 часов, а при изготовлении колларгола достигают 2-х недель.

Известен способ получения водорастворимой бактерицидной композиции, содержащей высокодисперсное металлическое серебро, стабилизированное защитным полимером, путем восстановления ионного серебра в водных растворах при нагревании с последующей сушкой. Способ получения таких композиций реализуется взаимодействием нитрата серебра с водно-спиртовым раствором поли-N-винилпирродидона-2 при следующих концентрациях ингредиентов, мас.%: поли-N-винилпирролидон-2 0,065-11,00; нитрат серебра 0,25-29,73; этиловый спирт 5,0-38,6; вода остальное до 100. Взаимодействие ведут в темноте при 65-75°С в атмосфере инертного газа (Патент РФ №2088234, кл. А61K 31/79, 1997 г.). Положительный эффект: в 20-280 раз сокращается продолжительность процесса, в 20-100 раз снижаются потери серебра, токсичность высокоэффективного препарата в 4-6 раз ниже по сравнению с известными коммерческими коллоидными препаратами серебра. Композиция хранится при комнатной температуре без изменений. Продолжительность процесса по сравнению со способами синтеза белковых коллоидных препаратов серебра существенно сокращается, однако полученная таким способом композиция имеет относительно малую длительность хранения в водных растворах, не превышающую 8 недель. К тому же известный способ имеет сферу применения, ограниченную получением коллоидных препаратов серебра.

Известен способ получения коллоидных частиц металлов электрическим методом в органической среде (Э.М.Натансон, Коллоидные металлы, Киев: издательство Академии наук УССР, 1959 г., стр.19-24; 91-98). Продукты, полученные известным методом, являются органозолями, причем способ их получения осуществляется в две стадии и основан на электролизе и последующем растворении металла. Катодный осадок металла получают электрохимическим восстановлением водных растворов сульфата или хлорида металла на катоде при концентрации соли металла 20-20,2 г/л. Для растворения образующейся при электролизе гидроокиси металла в водный раствор солей металла добавляют соли аммония и/или муравьиной кислоты. Электролиз производится в ванной, имеющей два слоя - водный и масляный, граница раздела между которыми поддерживается на постоянном уровне. Катод с выделившимся на нем осадком периодически переносится из водного слоя раствора в масляный органический слой, где рыхлый, порошкообразный осадок металла смывается с электрода и диспергируется.

Известен способ получения коллоидных растворов металлов, таких как золото, серебро, медь, платина, размер частиц которых не превышает 27 нм (Патент РФ №2088328, кл. B01J 13/00, 1997 г.). Известный способ обеспечивает получение коллоидного раствора металла, который может храниться без агрегатирования частиц длительное время (месяцы). Известный способ предусматривает использование готового органозоля - помещенной в воду композиции: металл-нафталин, перегонку системы вода-композиция и отгонку нафталина с водяным паром с последующей экстракцией агрегатов коллоидного металла органическими растворителями, а также дальнейшую обработку агрегатов металла в воде ультразвуком до образования коллоидного раствора.

Реализация указанного способа требует сложного подготовительного процесса, заключающегося в предварительном создании органозоля, что в конечном счете увеличивает время получения коллоидных растворов с заданными свойствами.

Наиболее близким способом к предлагаемому является способ получения коллоидных растворов, описанный в статье авторов: М.В.Церулеев, А.Ю.Тянгинский, В.В.Слепцов, «Высоковольтный импульсный электродуговой метод получения наночастиц металлов в жидких средах». Способ опубликован в интернете, см. http://5laboratorv.com/material/articles/1/. Способ заключается в измельчении растворяемого вещества путем генерации высоковольтного импульсного электродугового разряда в растворяющей жидкости. Известный способ обеспечивает получение обладающего высокой стабильностью коллоидного раствора металла с размерами частиц от 5 нм до 250 нм.

В известном способе частицы растворяемого вещества поставляются в растворяемую жидкость, находящуюся в области электрического разряда. Распределение частиц по всему объему жидкости осуществляется путем диффузии частиц. Либо необходимо проведение дальнейших работ по интенсивному перемешиванию раствора. Учитывая малый размер частиц, добиться равномерной концентрации по всему объему жидкости весьма затруднительно.

Целью настоящего изобретения является обеспечение равномерной концентрации раствора по всему объему.

Для достижения заявленной цели в известном способе приготовления коллоидного раствора, заключающемся в измельчении растворяемого вещества с распределением полученных измельченных частиц в объеме растворяющей жидкости, в процессе измельчения растворяемого вещества осуществляют диспергирование растворяющей жидкости с подачей полученных воздушно-капельных дисперсий в область образования измельченных частиц;

подачу воздушно-капельных дисперсий в область образования измельченных частиц предваряют электрическим заряжанием капель растворяющей жидкости путем генерации коронного разряда в области прохождения воздушно-капельных дисперсий;

осуществляют контроль концентрации растворяемого вещества в полученном растворе и в качестве растворяющей жидкости используют раствор с малой концентрацией растворенного вещества с повторением процесса до достижения требуемого уровня концентрации.

В предлагаемом способе приготовление раствора осуществляется на каждой капельке растворяющей жидкости путем осаждения на их поверхности частиц растворяемого вещества. Электрическое заряжание капель жидкости интенсифицирует процесс осаждения на них частиц растворяемого вещества. Таким образом, в процессе приготовления раствора задействован весь объем растворяющей жидкости, что позволяет обеспечить более равномерную концентрацию раствора. Предлагаемый способ позволяет реализовать процесс приготовления раствора при использовании различных методов получения частиц растворяемого вещества, например в коронном разряде, в коллекторе электрического двигателя и пр., что расширяет возможности его использования.

Реализация предлагаемого способа осуществляется следующим образом. Для реализации предлагаемого способа используются следующие устройства:

1. Генератор частиц растворяемого вещества;

2. Диспергатор жидкости;

3. Система генерации коронного разряда;

4. Система сепарации жидких капель от воздушного потока (может быть построена на базе системы генерации коронного разряда в едином блоке).

Генератор частиц растворяемого вещества устанавливают в области, прилегающей к области генерации коронного разряда и ориентируют выход измельченных частиц в область пространства прилегающую к системе генерации коронного разряда со стороны коронирующего электрода. Вещество (препарат), предназначенное для растворения, устанавливают в устройство для измельчения растворяемого вещества. Предназначенную для приготовления раствора жидкость заливают в диспергатор и ориентируют выходное сопло диспергатора в область распространения измельченных частиц. Включают систему генерации коронного разряда, генератор частиц растворяемого вещества и диспергатор жидкости. В области коронного разряда измельченные частицы и капли растворяющей жидкости электрически заряжаются. Электрически заряженные капли растворяющей жидкости захватывают измельченные частицы растворяемого вещества, образуя тем самым капли требуемого раствора. Сепарация электрически заряженных капель раствора от воздушного потока может осуществляться известными методами, например, путем осаждения их на заземленном пористом осадительном электроде. Проверяют концентрацию полученного раствора, сравнивают с требуемым ее уровнем и при необходимости ее повышения полученный раствор заливают в диспергатор растворяющей жидкости. Процесс приготовления раствора повторяют до получения раствора требуемого уровня концентрации.

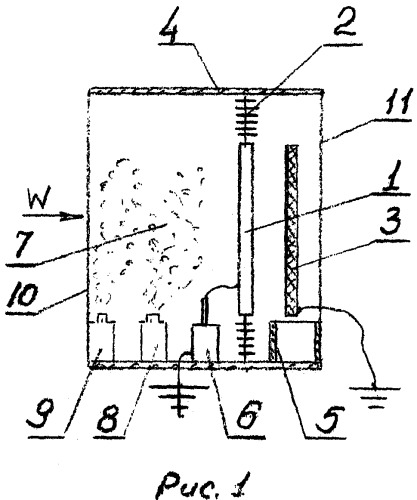

На рис.1 представлена условная схема устройства, обеспечивающего реализацию предлагаемого метода.

Устройство содержит систему генерации коронного разряда, включающую коронирующий электрод 1, установленный на изоляторах 2 с зазором δ относительно заземленного осадительного электрода 3, установленного в корпусе 4 над емкости для сбора раствора 5. Конструкции коронирующего электрода достаточно подробно освещены в литературе по электрофильтрам. См., например, http://oemz.net/files/demz_precipitator.pdf, http://niiogaz.ru/index.php?option:=com_content&task=view&id=27&Itemid-23.

Конструктивное выполнение схемы крепления коронирующего электрода не является принципиальным и может быть выполнено, исходя из общих норм проектирования, и отличаться от схемы, представленной на рис.1. Основная задача крепления состоит, с одной стороны, в надежном обеспечении гарантированного зазора между коронирующим электродом 1 и осадительным электродом 3 δ, и, с другой стороны, в обеспечении надежной электрической изоляции его от заземленной поверхности. Осадительный электрод 3 выполнен пористым. Конструктивная схема выполнения пористого осадительного электрода 3 может быть различной. Основное требование - малое сопротивление для прохода воздушного потока, и размер пор должен быть таким, чтобы капиллярные силы не препятствовали стеканию сепарируемой жидкости. Пористый электрод может быть выполнен в виде обычной электропроводной сетки, либо, например, в виде схем, описанных в патентах на изобретение: №2293597, опубликованном 20.02.2005 г., бюл. №5, №2356632, опубликованном 27.05.2009 г. Коронирующий электрод 1 электрически соединен с источником питания 6. С областью пространства 7 в корпусе 4 со стороны коронирующего электрода соединены выходные сопла диспергатора растворяющей жидкости 8 и генератора частиц растворяемого вещества 9. Для прохода воздуха в корпусе устройства выполнены входное 10 и выходное 11 отверстия.

Устройство работает следующим образом.

Предназначенное для приготовления раствора вещество устанавливается в генератор частиц растворяемого вещества 9. В диспергатор растворяющей жидкости 8 заливается растворяющая жидкость. Включается генератор частиц растворяемого вещества 9 и диспергатор растворяющей жидкости 8, на коронирующий электрод подается от источника питания высокое напряжение, достаточное для устойчивого горения коронного разряда. Значение высокого напряжения определяется из общих условий, см., например, Физика газового разряда. Ю.П.Райзер, Издательский дом «Интеллект», 2009. Выходящие из сопла генератора 9 частицы растворяемого вещества и капли растворяющей жидкости из сопла диспергатора 8 заполняют пространство 7 корпуса 4 перед коронирующим электродом 1. Вследствие генерации коронного разряда возникает ионный ветер, который прокачивает воздух через входное 10 и выходное 11 отверстие устройства и увлекает образуемую воздушно-капельную смесь растворяющей жидкости и частиц растворяемого вещества в область коронного разряда между коронирующим электродом 1 и осадительным электродом 3. В области коронного разряда частицы растворяемого вещества осаждаются на капли жидкости, образуя капли требуемого раствора. Процесс захвата мелких частиц каплями жидкости проверен в лабораторных условиях, захватываются практически все частицы. См.: Лапшин В.Б., Палей А.А., Балышев А.В., Болдырев И.А., Дубцов С.Н., Толпыгин Л.И. «Эволюция аэрозолей нанометрового диапазона в сухой и увлажненной газовой среде при воздействии коронного разряда. Журнал «Оптика атмосферы и океана», том 23, 2011, №11, стр. 997-1001. Далее капли полученного раствора сепарируются от воздушного потока на осадительном электроде 3 и собираются в емкости 5. Производят проверку уровня концентрации полученного раствора. При необходимости повышения концентрации раствора собранный в емкости 5 раствор помещается в диспергатор 8, и процесс приготовления раствора повторяют до тех пор, пока не достигнут требуемого уровня концентрации.

При измельчении растворяемого вещества электрофизическим воздействием, путем формирования условий эрозии коронирующего электрода в коронном разряде процесс приготовления раствора реализуется следующим образом. Предназначенное для приготовления раствора растворяемое вещество выполняется в виде изделия с малым радиусом кривизны поверхности (тонкий провод, тонкая пластина, наконечник иглы и пр.) и закрепляется на рабочем электроде, установленном изолировано с зазором относительно заземленного осадительного электрода. Рабочий электрод может быть выполнен в виде конструкции, аналогичной известным конструкциям коронирующих электродов. См., например, http://oemz.net/files/demz_precipitator.pdf., http://niiogaz.ru/index.php?option=com_content&task=view&id=:27&Itemid=23, в которых элементы рабочей поверхности (конструктивные элементы с малым радиусом кривизны, обращенные к поверхности осадительного электрода) выполнены из растворяемого вещества. Крепление растворяемого вещества на рабочем электроде может быть осуществлено известными способами, например, в виде обычного зажима либо нанесением растворяемого вещества на острые кромки коронирующего электрода.

При подаче на рабочий электрод высокого напряжения, между элементами его поверхности, обращенными к заземленному осадительному электроду, и осадительным электродом формируется электрический разряд. Процесс горения разряда сопровождается вырыванием мелких частиц с поверхности рабочего электрода и выносом их в область электрического разряда (пространство между рабочим и осадительным электродом). Процесс выноса мелких частиц с рабочего электрода во время электрического разряда достаточно подробно освещен в литературе. См., например, Э.И.Асиновский, А.А.Петров, И.С.Самойлов. Эрозия медного катода в отрицательном коронном разряде. Журнал «Теоретическая физика». 2008, том 78, вып.2., Исследование эрозии катода в отрицательном коронном разряде. Диссертация на соискание ученой степени к.ф.-м.н. по специальности ВАК 01.04.08 Петрова А.А. В качестве высоковольтного источника питания может быть использованы широко представленные на рынке высоковольтные источники питания, используемые в электрофильтрах, ксероксах, лазерах и пр. Основное требование - обеспечение требуемого значения напряженности электрического поля, при котором формируется устойчивый коронный разряд и происходит эрозия рабочего электрода. Значение высокого напряжения определяется из общих условий, см., например, Физика газового разряда. Ю.П.Райзер. Издательский дом «Интеллект», 2009. В процессе горения коронного разряда включают диспергатор и получаемую воздушно-капельную дисперсию, содержащую капли растворяющей жидкости направляют в область генерации коронного разряда. В области генерации коронного разряда мелкие частицы захватываются каплями растворяемой жидкости, образуя требуемый раствор. Далее капли полученного раствора сепарируются от воздушного потока и собираются в емкость. Для эффективной сепарации капель раствора может быть рекомендован метод с использованием пористого осадительного электрода, эффективность сбора капель увеличивается. Сепарируются от воздушного потока практически все капли. См., например, Лапшин Б.В., Иванов В.Н., Ераньков В.Г., Палей А. А., Романов Н.П., Савченко А.В., Толпыгин Л.И., Швырев Ю.Н. «Новые возможности совместного использования электрического ветра и электрофильтров для рассеяния теплых туманов». Электронный научный журнал «ИССЛЕДОВАНО В РОССИИ» 269 http://zhurnal.ape.relarn.ru/articles/2010/021.pdf. При необходимости приготовления раствора большей концентрации, полученный раствор снова помещают в диспергатор и процесс приготовления раствора повторяют до получения требуемо концентрации раствора.

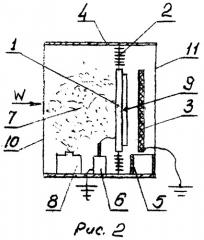

На рис.2 представлена схема устройства, позволяющая реализовать предлагаемый способ. Для получения мелких частиц растворяемого вещества используется коронный разряда. Устройство включает в себя коронируюших электрод 1, установленный на изоляторах 2 с зазором относительно заземленного осадительного электрода 3. Осадительный электрод 3 и изоляторы 2 закреплены в корпусе 4. На рис.2 представлена схема, когда в качестве осадительного электрода используется пористая конструкция, установленная над емкостью 5 для сбора приготовленного коллоидного раствора. Коронирующий электрод 1 соединен с высоковольтным источником питания 6. С целью обеспечения устойчивого коронного разряда (постоянство тока коронного разряда в заданном диапазоне изменения) высоковольтный источник питания может быть снабжен системой регулирования, обеспечивающей автоматическое регулирование выходного напряжения, аналогичной микропроцессорному регулятору МЭФИС 03, используемому в источниках питания электрофильтров (см. http://www.ramenergy.ru/catalog_р14.html). Перед коронирующим электродом 1, с противоположной от осадительного электрода 3 в области пространства 7, прилегающей к коронирующему электроду 1 корпуса 4, установлен диспергатор жидкости 8. В качестве диспергатора 8 может быть использованы известные схемы диспергирования, например широко используемые в медицинской технике ультразвуковые диспрегаторы. Коронирующий электрод 1 содержит элементы крепления (на рис.1 не показан) для установки предназначенного для приготовления раствора растворяемого вещества 9. Растворяемое вещество 9 выполнено с малым радиусом кривизны поверхности, обращенной к осадительному электроду 3, и может быть выполнено в виде тонкой пластинки 9. Пластинка 9 вставлена в прорезь, выполненную в коронирующем электроде со стороны, обращенной к осадительному электроду 3 (на рис.2 не показана) с зазором δ относительно осадительного электрода 3. С целью экономии растворяемого вещества пластинка 9 может быть выполнена из любого удобного для использования вещества, на торцевой поверхности, обращенной к осадительному электроду 3, закреплено растворяемое вещество. Для обеспечения свободного прохода воздуха в корпусе 4 предлагаемого устройства выполнены входное 10 и выходное 11 отверстия.

Устройство работает следующим образом. Жидкость, предназначенная для приготовления раствора, заливается в диспергатор 8. Пластинка 9 с нанесенным на ее торцевую поверхность растворяемого препарата устанавливается на коронирующий электрод 1 с зазором δ относительно осадительного электрода 3. Включается высоковольтный источник питания 6. В процессе горения коронного разряда генерируются мелкие частицы растворяемого вещества, и возникает ионный ветер, направленный от коронирующего электрода 1 к осадительному электроду 3 (на рис. бозначен стрелкой W). При выполнении осадительного электрода 3 пористым, ионный ветер входит через отверстие 10, проходит через систему генерации коронного разряда, далее через поры осадительного электрода 3 и выходит из отверстия 11. Одновременно с подачей на рабочий электрод 1 высокого напряжения включают диспергатор 8, предварительно заполненный растворяющей жидкостью. Генерируемую диспергатором 8 воздушно капельную дисперсию направляют в область 7, прилегающую к коронирующему электроду 1 системы генерации коронного разряда. Образуемая воздушно-капельная дисперсия растворяющей жидкости увлекается ионным ветром и выносит капли растворяющей жидкости в область коронного разряда между коронирующим электродом 1 и осадительным электродом 3.

В области коронного разряда в образовавшейся воздушно-капельной дисперсии происходят сложные микрофизические процессы, в результате которых вылетающие из коронирующего электрода мелкодисперсные частицы растворяемого вещества захватываются окружающими их электрически заряженными каплями. Интенсивность захвата мелкодисперсных частиц и соответственно степень их растворения в каплях определяются в основном расстоянием между аэрозольными частицами и каплями, которое тем меньше, чем больше концентрация капель. Как показали экспериментальные исследования, при концентрации капель более 102 1/cм3 значительная часть мелкодисперсных частиц, включая субмикронную составляющую, захватываются электрически заряженными каплями. Далее, электрически заряженные капли полученного раствора при прохождении газового потока через пористый осадительный электрод 3, осаждаются на его заземленной поверхности. Очищенный газовый поток выносится за пределы пористого осадительного электрода 3 ионным ветром. Собранные на поверхности осадительного электрода 3 капли раствора укрупняются и выводятся известными способами. Например, стекают вниз за счет гравитационных сил и собираются в емкости 5.

В качестве пористого осадительного электрода 3 может использоваться обычная электропроводная сетка. Размер ячеек сетки, толщина проводов и прочие конструктивные параметры выбираются из общих принципов проектирования.

Предложенный способ позволяет использовать различные методы получения мелких частиц растворяемого вещества. Так, например, как показали исследования, проведенные с участием авторов предлагаемого изобретения, устройство, изготовленное по подобию щеточного узла электродвигателя, является генератором мелкодисперсных частиц нанометрового диапазона. См., например, О.V.Karpov, D.М.Balakhanov, Е.V.Lesnikov, D.A.Dankin, V.В.Lapshin, A.A.Paliy, А.V.Syroeshkin, V.A.Zagaynov, I.Е.Agranovskii NANOPARTICLES IN AMBIENT AIR. MEASUREMENT METHODS NANOMETROLOGY, Measurement Techniques, Vol.54, No.3, June, 2011.

Реализация предлагаемого способа путем формирования частиц растворяемого вещества с помощью щеточного узла электродвигателя осуществляется следующим образом. Щетки изготавливаются из материала препарата. Коллекторные пластины электродвигателя изготавливаются из более жесткого материала. При подаче напряжения на щетки вал двигателя вращается, в щеточном узле вследствие коммутационных процессов происходят искровые разряды, вырывающие из поверхности щеток мелкодисперсные частицы, которые воздушным потоком охлаждающего вентилятора выносятся наружу. Воздушный поток, содержащий мелкодисперсные частицы растворяемого препарата направляется в область генерации коронного разряда, куда одновременно направляются воздушно-капельная дисперсия, образованная диспергированием растворяющей жидкости. В области коронного разряда мелкодисперсные частицы растворяемого препарата захватываются каплями жидкости, образуя капли требуемого раствора.

Предложенный способ обеспечивает образование раствора на каждой отдельной капле растворяющей жидкости, что гарантирует равномерное распределение растворяемого препарата по всему объему жидкости и обеспечивает достижение заявленной цели изобретения. Заявленная цель достигается наличием в предложенном решении новых существенных, ранее неизвестных признаков.

Способ приготовления коллоидного раствора, заключающийся в измельчении растворяемого вещества с распределением полученных измельченных частиц в объеме растворяющей жидкости, отличающийся тем, что в процессе измельчения растворяемого вещества осуществляют диспергирование растворяющей жидкости с подачей полученных воздушно-капельных дисперсий в область образования измельченных частиц с электрической зарядкой капель растворяющей жидкости путем генерации коронного разряда в области прохождения воздушно-капельных дисперсий.