Способ регенерации катализатора обработки отработавших газов и катализатор обработки отработавших газов, полученный с использованием данного способа

Иллюстрации

Показать всеИзобретение относится к области катализа. Описан способ регенерации катализатора обработки отработавших газов, содержащего золу, приставшую к его поверхности, который включает стадии дробления использованного катализатора, стадию разделения раздробленных частей, стадию размалывания, стадию формования, стадию прокаливания, стадию суспензионного нанесения покрытия для нанесения на формованную поверхность основы и стадию прокаливания покрытия для прокаливания основы, имеющей покрытие из жидкости суспензии, при температуре, более высокой, чем температура прокаливания во время получения раздробленного вновь полученного катализатора обработки отработавших газов, причем пороговый размер S на стадии разделения имеет значение, не меньшее, чем 0,105 мм. Технический результат - получение регенерированного катализатора, обладающего повышенной прочностью и износостойкостью. 2 н. и 9 з.п. ф-лы, 3 ил., 3 табл., 3 пр.

Реферат

Область техники

Изобретение относится к способу регенерации катализатора обработки отработавших газов, содержащего золу, приставшую к его поверхности, и к катализатору обработки отработавших газов, полученному по данному способу. Настоящее изобретение является чрезвычайно эффективным, в частности, при использовании для регенерации катализатора обработки отработавших газов, в основном содержащего диоксид титана и предназначенного для удаления оксида азота в отработавших газах от сгоревшего угля.

Уровень техники

Линию выпуска для отработавших газов из оборудования, такого как, например, котел с угольной топкой и тому подобное, в котором сжигают уголь, снабжают катализатором обработки отработавших газов, предназначенным для обработки оксида азота (NOx) в отработавших газах. Катализатор обработки отработавших газов получают по следующему далее способу: диоксид титана (TiO2) в качестве основного компонента, а, кроме того, оксид вольфрама (WO3), оксид ванадия (V2O5) и тому подобное замешивают совместно со связующим, формуют в виде сотовых структур таким образом, чтобы получить множество отверстий, и прокаливают. В отверстия совместно с отработавшими газами перепускают восстановитель, такой как аммиак (NH3), для введения оксида азота в отработавших газах и восстановителя в контакт с поверхностями стенок отверстий. Это делает возможными разложение и удаление оксида азота.

Во время использования такого катализатора обработки отработавших газов в отверстия совместно с отработавшими газами непрерывно перетекает зола (зольная пыль), образующаяся в результате сжигания угля. Таким образом, компоненты, такие как кальций (Са) в зольной пыли, постепенно пристают (на толщину в несколько десятков мкм) к внутренним поверхностям стенок отверстий. Такие компоненты ингибируют прохождение контактной реакции между оксидом азота и восстановителем на поверхности катализатора. В дополнение к этому сама зольная пыль частично осаждается внутри отверстий и постепенно затрудняет перетекание отработавших газов в отверстия. В конечном счете, зольная пыль полностью блокирует и закупоривает отверстия, соответственно, ухудшая эксплуатационные характеристики по денитрации.

Исходя из данных предпосылок катализатор обработки отработавших газов, использованный в течение предварительного периода времени, регенерируют так, как это описывается, например, в патентном документе 1. Говоря конкретно, катализатор обработки отработавших газов раздробляют таким образом, чтобы от 70 до 95% (масс.) от совокупного катализатора обработки отработавших газов становились бы крупными кусками, имеющими размер, превосходящий пороговый размер S (любое значение в диапазоне от 0,105 мм до 1,0 мм) (стадия дробления). Фрагменты, таким образом полученные в результате дробления катализатора обработки отработавших газов, разделяют на крупные куски, имеющие размер, превосходящий пороговый размер S, и мелкие частицы, имеющие размер, не больший, чем пороговый размер S, (стадия разделения). Отделенные крупные куски размалывают в настолько мелкий порошок, что он характеризуется средним диаметром частиц, не большим чем 0,1 мм (стадия размалывания). Мелкий порошок замешивают совместно с другими материалами исходного сырья и формуют в виде катализатора обработки отработавших газов (стадия замешивания и стадия формования). Сформованный предшественник высушивают и прокаливают (приблизительно 500°С) (стадия высушивания и стадия прокаливания). Таким образом, получают регенерированный катализатор обработки отработавших газов.

Перечень цитирования

Патентная литература

[Патентный литературный источник 1] Публикация японской патентной заявки № 2009-226388.

[Патентный литературный источник 2] Публикация японской патентной заявки № Hei 9-108573.

[Патентный литературный источник 3] Публикация японской патентной заявки № Sho 57-180433.

Краткое изложение изобретения

Техническая проблема

Способ регенерации, описывавшийся в патентном документе 1, может обеспечить получение катализатора обработка отработавших газов, во многих случаях не вызывая появления особенной проблемы. Однако, как было установлено, в зависимости от состояния отравления и тому подобного у катализатора обработки отработавших газов, использованного в течение предварительно определенного периода времени, в некоторых случаях эксплуатационные характеристики по денитрации в достаточной степени не восстанавливаются.

Как описывалось, например, в патентном документе 2 и т.п. выше, в порядке меры противодействия является возможной разработка с нанесением на катализатор обработки отработавших газов, не демонстрирующий в достаточной степени восстановленные эксплуатационные характеристики по денитрации, покрытия из дисперсных компонентов, характеризующихся распределением частиц по размерам, имеющим два пика в диапазоне от 0,1 мкм до 50 мкм, и также демонстрирующих эксплуатационные характеристики по денитрации, таким образом, чтобы покрытие могло постепенно стираться с поверхности. Тем самым, достаточные эксплуатационные характеристики по денитрации могут постоянно демонстрироваться в течение продолжительного периода времени (приблизительно около 15000 часов). Тем не менее, недавно настоятельно потребовалось непрерывное использование в течение более продолжительного периода времени (в диапазоне приблизительно от 20000 до 30000 часов). Данной мере противодействия было трудно удовлетворить такую потребность.

С учетом таких обстоятельств цель настоящего изобретения заключается в том, чтобы предложить способ регенерации катализатора обработки отработавших газов и катализатор обработки отработавших газов, полученный по данному способу, при этом катализатор обработки отработавших газов является непрерывно используемым в течение продолжительного периода времени (в диапазоне приблизительно от 20000 до 30000 часов), даже при регенерации в результате сначала дробления, после этого повторного формования и прокаливания при наличии покрытия на его поверхности.

Разрешение проблемы

В рамках разрешения описывающейся выше проблемы способом регенерации катализатора обработки отработавших газов, соответствующим первому изобретению, является способ регенерации катализатора обработки отработавших газов, содержащего золу, приставшую к его поверхности, отличающийся тем, что способ включает:

стадию дробления использованного катализатора для дробления катализатора обработки отработавших газов, который был использован;

стадию разделения для разделения раздробленного катализатора обработки отработавших газов на грубые куски, имеющие размер, превосходящий пороговый размер S, и мелкие частицы, имеющие размер, не больший, чем пороговый размер S;

стадию размалывания использованного катализатора для размалывания отделенных крупных кусков в мелкий порошок;

стадию формования для формования из размолотого мелкого порошка в качестве материала исходного сырья катализатора обработки отработавших газов;

стадию прокаливания предшественника для прокаливания формованного предшественника катализатора обработки отработавших газов;

стадию дробления вновь полученного катализатора для дробления катализатора обработки отработавших газов, который был вновь получен;

стадию суспендирования для суспендирования раздробленного вновь полученного катализатора обработки отработавших газов;

стадию суспензионного нанесения покрытия для нанесения на поверхность основы, полученной в результате прокаливания на стадии прокаливания предшественника, покрытия из жидкости суспензии; и

стадию прокаливания покрытия для прокаливания основы, имеющей покрытие из жидкости суспензии, при температуре, большей, чем температура прокаливания во время получения раздробленного вновь полученного катализатора обработки отработавших газов, и

пороговый размер S имеет значение, не меньшее чем 0,105 мм.

Способом регенерации катализатора обработки отработавших газов, соответствующим второму изобретению, является способ регенерации катализатора обработки отработавших газов, соответствующий первому изобретению, отличающийся тем, что

стадией дробления является стадия прокаливания при температуре, большей на 25°С и более, чем температура прокаливания во время получения раздробленного вновь полученного катализатора обработки отработавших газов.

Способом регенерации катализатора обработки отработавших газов, соответствующим третьему изобретению, является способ регенерации катализатора обработки отработавших газов, соответствующий второму изобретению, отличающийся тем, что

стадией прокаливания покрытия является стадия прокаливания при температуре, равной 700°С и более.

Способом регенерации катализатора обработки отработавших газов, соответствующим четвертому изобретению, является способ регенерации катализатора обработки отработавших газов, соответствующий любому одному изобретению с первого по третье, отличающийся тем, что

раздробленный и суспендированный вновь полученный катализатор обработки отработавших газов характеризуется средним диаметром частиц в диапазоне от 3 до 8 мкм.

Способом регенерации катализатора обработки отработавших газов, соответствующим пятому изобретению, является способ регенерации катализатора обработки отработавших газов, соответствующий изобретению с первого по четвертое, отличающийся тем, что

основной материал исходного сырья катализатора обработки отработавших газов представляет собой диоксид титана.

Способом регенерации катализатора обработки отработавших газов, соответствующим шестому изобретению, является способ регенерации катализатора обработки отработавших газов, соответствующий пятому изобретению, отличающийся тем, что

катализатор обработки отработавших газов используют для обработки отработавших газов от сжигаемого угля.

Способом регенерации катализатора обработки отработавших газов, соответствующим седьмому изобретению, является способ регенерации катализатора обработки отработавших газов, соответствующий шестому изобретению, отличающийся тем, что

катализатор обработки отработавших газов используют для обработки оксида азота в отработавших газах.

Способом регенерации катализатора обработки отработавших газов, соответствующим восьмому изобретению, является способ регенерации катализатора обработки отработавших газов, соответствующий изобретению с первого по седьмое, отличающийся тем, что

стадией дробления использованного катализатора является стадия, на которой катализатор обработки отработавших газов, который был использован, раздробляют таким образом, чтобы от 70 до 95% (масс.) от совокупного катализатора обработки отработавших газов, который был использован, становились крупными кусками, имеющими размер, превосходящий пороговый размер S.

Способом регенерации катализатора обработки отработавших газов, соответствующим девятому изобретению, является способ регенерации катализатора обработки отработавших газов, соответствующий восьмому изобретению, отличающийся тем, что

пороговый размер S имеет значение, не большее чем 1,0 мм.

Способом регенерации катализатора обработки отработавших газов, соответствующим десятому изобретению, является способ регенерации катализатора обработки отработавших газов, соответствующий изобретению с первого по девятое, отличающийся тем, что

стадией размалывания использованного катализатора является стадия, на которой крупные куски размалывают таким образом, чтобы мелкий порошок характеризовался средним диаметром частиц, не большим чем 0,1 мм.

Кроме того, для разрешения описывавшейся выше проблемы катализатором обработки отработавших газов, соответствующим одиннадцатому изобретению, является катализатор обработки отработавших газов, отличающийся тем, что он регенерирован по способу регенерации катализатора обработки отработавших газов, соответствующему любому одному изобретению с первого по десятое.

Выгодные эффекты от изобретения

В способе регенерации катализатора обработки отработавших газов, соответствующем настоящему изобретению, на поверхность основы наносят покрытие из жидкости суспензии раздробленного вновь полученного катализатора обработки отработавших газов и проводят прокаливание при температуре, большей, чем температура во время получения раздробленного вновь полученного катализатора обработки отработавших газов. Это может надежно увеличить степень спекания поверхности регенерированного катализатора обработки отработавших газов. Таким образом, катализатор обработки отработавших газов, соответствующий настоящему изобретению, имеет высокопрочную поверхность и способен демонстрировать достаточную износостойкость при одновременном сохранении достаточных эксплуатационных характеристик по денитрации. Таким образом, катализатор обработки отработавших газов, соответствующий настоящему изобретению, является непрерывно используемым в течение продолжительного периода времени (в диапазоне приблизительно от 20000 до 30000 часов).

Краткое описание чертежей

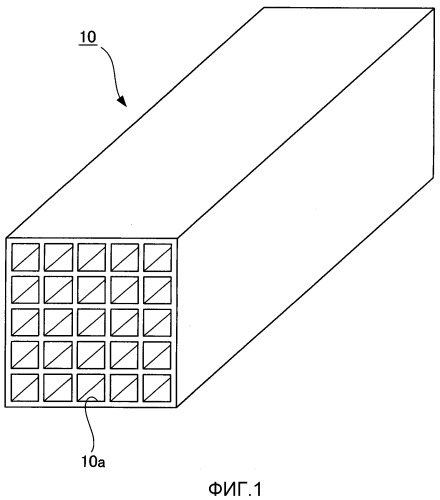

Фиг.1 представляет собой схематическую конфигурационную диаграмму катализатора обработки отработавших газов, используемого в основном варианте осуществления способа регенерации катализатора обработки отработавших газов, соответствующего настоящему изобретению.

Фиг.2 представляет собой блок-схему, демонстрирующую методику основного варианта осуществления способа регенерации катализатора обработки отработавших газов, соответствующего настоящему изобретению.

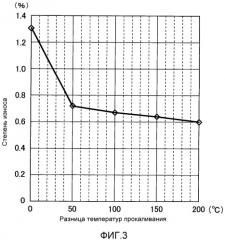

Фиг.3 представляет собой график для получения соотношения между разницей температур прокаливания и степенью износа в примере испытания 2 для способа регенерации катализатора обработки отработавших газов, соответствующего настоящему изобретению.

Описание вариантов осуществления

Способ регенерации катализатора обработки отработавших газов, соответствующий настоящему изобретению, и катализатор обработки отработавших газов, полученный по данному способу, будут описываться на основании чертежей. Однако, настоящее изобретение не ограничивается только вариантами осуществления, описывающимися ниже.

Основной вариант осуществления

Основной вариант осуществления способа регенерации катализатора обработки отработавших газов, соответствующего настоящему изобретению, и катализатор обработки отработавших газов, полученный по данному способу, будут описываться на основании фиг.1 и 2.

Как продемонстрировано на фиг.1, катализатор обработки отработавших газов 10, соответствующий настоящему варианту осуществления, получают по следующему далее способу: диоксид титана (TiO2) в качестве основного компонента, а кроме того, оксид вольфрама (WO3), оксид ванадия (V2O5) и тому подобное замешивают совместно со связующим, формуют в виде сотовых структур таким образом, чтобы получить множество отверстий 10а, и прокаливают.

Такой катализатор обработки отработавших газов 10 устанавливают в линии выпуска для отработавших газов из оборудования, такого как котел с угольной топкой, для сжигания угля. В отверстия 10а совместно с отработавшими газами перепускают восстановитель, такой как аммиак (NH3), для введения оксида азота (NOx) в отработавших газах и восстановителя в контакт с поверхностями стенок отверстий 10а. Это делает возможным разложение и удаление оксида азота.

Во время использования катализатора обработки отработавших газов 10 в отверстия 10а совместно с отработавшими газами непрерывно перетекает зола (зольная пыль), образующаяся в результате сжигания угля. Таким образом, компоненты, такие как кальций (Са) в зольной пыли, постепенно пристают (на толщину в несколько десятков мкм) ко внутренним поверхностям стенок отверстий 10а. Компоненты ингибируют прохождение контактной реакции между оксидом азота и восстановителем на поверхностях отверстий 10а. В дополнение к этому, сама зольная пыль частично осаждается внутри отверстий 10а и постепенно затрудняет перетекание отработавших газов в отверстия. В конечном счете, зольная пыль полностью блокирует и закупоривает отверстия, соответственно, ухудшая эксплуатационные характеристики по денитрации. По этой причине по истечении предварительно определенного периода использования катализатор извлекают из линии отработавших газов и переводят в установку регенерационной обработки.

После этого использованный катализатор обработки отработавших газов 11, переведенный в установку регенерационной обработки, вводят в дробильную машину, например, дробилку, без проведения стадии промывающей обработки при использовании промывной жидкости, такой как вода. Катализатор раздробляют таким образом, чтобы от 70 до 95% (масс.) от совокупного катализатора обработки отработавших газов 11 становились крупными кусками 12, имеющими размер, превосходящий пороговый размер S (любое значение в диапазоне от 0,105 мм до 1,0 мм), (на фигуре 2 стадия дробления использованного катализатора S1).

Фрагменты, полученные в результате дробления катализатора обработки отработавших газов 11, подают на сито, имеющее размер ячейки сита, равный пороговому размеру S. После этого фрагменты разделяют на крупные куски 12, имеющие размер, превосходящий пороговый размер S, и мелкие частицы 13, имеющие размер, не больший, чем пороговый размер S, (на фиг.2 стадия разделения S2).

Мелкие частицы 13, прошедшие через ячейки сита, подвергают воздействию утилизационной обработки. Между тем, крупные куски 12, оставшиеся на ячейках сита, вводят в размалывающую машину, например, молотковую дробилку, и размалывают в мелкий порошок, характеризующийся средним диаметром частиц, не большим, чем 0,1 мм (предпочтительно 70 мкм), (на фиг.2 стадия размалывания использованного катализатора S3).

После этого мелкий порошок в виде материала исходного сырья совместно с другими ингредиентами, такими как связующее и вода, подают в замесочную машину, например, месильную машину, и однородно замешивают (на фиг.2 стадия замешивания S4). Замешанный продукт подают в экструдер и формуют в виде сотовых структур (на фиг.2 стадия формования S5). Данный формованный предшественник высушивают в естественных условиях, а после этого высушивают под действием горячего воздуха (100°С) и тому подобного (на фиг.2 стадия высушивания предшественника S6). После этого высушенный предшественник прокаливают в прокалочной печи (приблизительно 500°С) (на фиг.2 стадия прокаливания предшественника S7). Таким образом, получают основу 14 регенерированного катализатора обработки отработавших газов.

С другой стороны, получают и вводят в дробильную машину, например, дробилку, и раздробляют с ее использованием вновь полученный катализатор обработки отработавших газов 15, подобный катализатору обработки отработавших газов 10, (на фиг.2 стадия дробления вновь полученного катализатора S8). Фрагменты, полученные в результате дробления вновь полученного катализатора обработки отработавших газов 15, вводят в шаровую дробилку совместно с водой и суспендируют при одновременном дополнительном раздавливании (для получения среднего диаметра частиц, приблизительно равного величине в диапазоне примерно от 3 до 8 мкм) (на фиг.2 стадия суспендирования S9).

После этого основу 14 погружают в полученную выше жидкость суспензии 16 и на поверхность основы 14 наносят покрытие из жидкости суспензии 16 (на фиг.2 стадия нанесения суспензионного покрытия S10). После этого получающийся в результате продукт высушивают под действием горячего воздуха (100°С) и тому подобного (на фиг.2 стадия высушивания покрытия S11) и вводят в печь для обжига и прокаливают при температуре (в диапазоне от 525 до 700°С), большей, чем температура прокаливания (приблизительно 500°С) во время получения катализатора обработки отработавших газов 15, (на фиг.2 стадия прокаливания покрытия S12). Таким образом, получают регенерированный катализатор обработки отработавших газов 17.

Другими словами, в настоящем варианте осуществления на поверхность основы 14 наносят покрытие из жидкости суспензии 16 раздробленного вновь полученного катализатора обработки отработавших газов 15 и проводят прокаливание при температуре, большей, чем температура во время получения катализатора обработки отработавших газов 15. Тем самым, получают регенерированный катализатор обработки отработавших газов 17 при надежно увеличенной степени спекания его поверхности.

Поэтому в соответствии с настоящим вариантом осуществления катализатор обработки отработавших газов 17 имеет высокопрочную поверхность даже при регенерации в результате сначала дробления, после этого повторного формования и прокаливания при наличии покрытия на поверхности. Катализатор обработки отработавших газов 17 способен продемонстрировать достаточную износостойкость при одновременном сохранении достаточных эксплуатационных характеристик по денитрации. Таким образом, катализатор обработки отработавших газов 17 является непрерывно используемым в течение продолжительного периода времени (в диапазоне приблизительно от 20000 до 30000 часов).

Следует обратить внимание на то, что в случае отличия температуры прокаливания на стадии прокаливания покрытия S12 от температуры прокаливания во время получения вновь полученного катализатора обработки отработавших газов 15, который должен быть раздроблен для нанесения покрытия на основу 14, на 25°С и более это может более надежно увеличить степень спекания поверхности, что является исключительно предпочтительным. Между тем, в случае превышения температурой прокаливания на стадии прокаливания покрытия S12 700°C кристаллическая структура основного компонента диоксида титана (TiO2) изменится, перейдя от анатазной формы к рутильной форме. Это приводит к усадке катализатора обработки отработавших газов 17 и может ухудшить эксплуатационные характеристики по денитрации, что не является предпочтительным.

В дополнение к этому, в случае наличия у раздробленного и суспендированного вновь полученного катализатора обработки отработавших газов 15 среднего диаметра частиц в диапазоне от 3 до 8, это более всего может улучшить износостойкость, что является исключительно предпочтительным.

Кроме того, на описывавшейся выше стадии дробления использованного катализатора S1 использованный катализатор обработки отработавших газов 11 предпочтительно раздробляют таким образом, чтобы от 70 до 95% (масс.) от совокупного катализатора обработки отработавших газов 11 становились бы крупными кусками 12. Это обуславливается тем, что в случае количества крупных кусков 12, полученных в результате дробления, меньшего, чем 70% (масс.) от совокупного использованного катализатора обработки отработавших газов 11, совместно с зольной пылью и тому подобным будет утилизироваться избыточное количество катализатора обработки отработавших газов. Это, соответственно, уменьшает эффективность регенерации и увеличивает стоимость регенерации. Между тем, в случае превышения количеством крупных кусков 12, полученных в результате дробления, 95% (масс.) от совокупного использованного катализатора обработки отработавших газов 11 зольная пыль и тому подобное могут быть в больших количествах включены в основу 14.

Другие варианты осуществления

Следует обратить внимание на то, что в описывавшемся выше варианте осуществления было представлено описание случая, в котором катализатор обработки отработавших газов 10 формуют в виде сотовых структур. Однако, настоящее изобретение этим не ограничивается. Настоящее изобретение также может быть использовано по способу, подобному тому, что и у описывавшегося выше варианта осуществления, в виде других вариантов осуществления в случае формования катализатора обработки отработавших газов, например, в виде гранул, в виде труб или в другом виде.

Кроме того, в описывавшемся выше варианте осуществления было представлено описание случая, в котором катализатор обработки отработавших газов 10 устанавливают в линии выпуска для отработавших газов из оборудования, такого как котел с угольной топкой, для сжигания угля. Однако настоящее изобретение этим не ограничивается. Настоящее изобретение может быть использовано по способу, подобному тому, что и у описывавшегося выше варианта осуществления, если только зола в отработавших газах будет приставать к поверхности катализатора обработки отработавших газов и осаждаться на ней.

ПРИМЕРЫ

Далее в настоящем документе будет представлено описание испытания на соответствие техническим условиям для подтверждения эффектов от способа регенерации катализатора обработки отработавших газов, соответствующего настоящему изобретению, и катализатора обработки отработавших газов, полученного по данному способу. Однако, настоящее изобретение не ограничивается только описывающимся ниже испытанием на соответствие техническим условиям.

Пример испытания 1

Получение образцов для испытаний

Образец для испытаний А

Катализатор обработки отработавших газов А (TiO2=77,3%, WO3=9,00%, V2O5=0,55%, прочее=13,15%) для денитрации, имеющий вид сотовых структур (высота: 150 мм, ширина: 150 мм, длина: 800 мм, толщина стенки: 1,15 мм, шаг (расстояние между центрами соседних стенок): 7,4 мм, количество ячеек (n): 20×20), использовали в линии отработавших газов котла с угольной топкой в течение приблизительно 70000 часов. Катализатор А раздробляли с использованием дробилки для получения фрагментов а.

После этого фрагменты а, полученные в результате дробления, просеивали на сите (имеющем размер ячейки сита 0,5 мм (номинальные размеры указаны в соответствии с японскими промышленными стандартами (JIS)). Крупные куски, оставшиеся на сите, размалывали в порошок (для получения среднего диаметра частиц, равного приблизительно 20 мкм) при использовании молотковой мельницы. Таким образом полученный мелкий порошок (15 кг), органическое связующее (0,7 кг), стекловолокно (1,5 кг (диаметр: 11 мкм, длина: 3 мм)) и воду (надлежащее количество) замешивали при использовании месильной машины и однородно перемешивали. Полученный замешанный продукт подавали в экструдер для получения предшественника катализатора обработки отработавших газов, имеющего вид сотовых структур (высота: 69 мм, ширина: 69 мм, длина: 800 мм, шаг ячеек: 7,4 мм, размер отверстия ячейки: 6,25 мм, количество ячеек (n): 9×9). Предшественник в достаточной степени высушивали в естественных условиях, а после этого высушивали под действием горячего воздуха (100°С×5 часов). После этого предшественник подвергали воздействию прокаливающей обработки (500°С×3 часа) в обжиговой печи. Таким образом, получали образец для испытаний А для регенерированного катализатора обработки отработавших газов (основы).

Образец для испытаний В

Катализатор обработки отработавших газов В (TiO2=77,3%, WO3=9,00%, V2O5=0,55%, прочее=13,15%) для денитрации, имеющий вид сотовых структур (высота: 150 мм, ширина: 150 мм, длина: 800 мм, толщина стенки: 1,15 мм, шаг (расстояние между центрами соседних стенок): 7,4 мм, количество ячеек (n): 20×20), использовали в линии отработавших газов котла с угольной топкой в течение приблизительно 65000 часов. Катализатор В раздробляли с использованием дробилки для получения фрагментов b.

После этого фрагменты b, полученные в результате дробления, подвергали воздействию обработки по способу, подобному тому, что и у раздробленных фрагментов а образца для испытаний А. Таким образом, получали образец для испытаний В для регенерированного катализатора обработки отработавших газов (основы).

Образец для испытаний С

Катализатор обработки отработавших газов С (TiO2=77,3%, WO3=9,00%, V2O5=0,55%, прочее=13,15%) для денитрации, имеющий вид сотовых структур (высота: 150 мм, ширина: 150 мм, длина: 800 мм, толщина стенки: 1,15 мм, шаг (расстояние между центрами соседних стенок): 7,4 мм, количество ячеек (n): 20×20), использовали в линии отработавших газов котла с угольной топкой в течение приблизительно 60000 часов. Катализатор С раздробляли с использованием дробилки для получения фрагментов с.

После этого фрагменты с, полученные в результате дробления, подвергали воздействию обработки по способу, подобному тому, что и у раздробленных фрагментов а образца для испытаний А. Таким образом, получали образец для испытаний С для регенерированного катализатора обработки отработавших газов (основы).

Метод испытания

Степень денитрации

Каждый из образцов для испытаний от А до С разрезали на куски (количество ячеек: 6×7, длина: 800 мм). Один кусок размещали в реакторе. Степень денитрации получали для каждого образца для испытаний в описывающихся ниже условиях. Следует обратить внимание на то, что для сопоставления также получали и степень денитрации для вновь полученного катализатора обработки отработавших газов (сравнительный образец).

| * Условия проведения испытания | |||

| Составы отработавших газов - | NOx: | 150 ч./млн | |

| NH3: | 150 ч./млн | ||

| SO2: | 800 ч./млн | ||

| О2: | 4% | ||

| СО2: | 12,5% | ||

| Н2О: | приблизительно 11,5% | ||

| N2: | балансовое количество |

Температура отработавших газов: 380°С

Количество отработавших газов: 19,56 нм3/час

Ugs: 2,3 нм/сек

AV: 23,26 нм3/м2·час

Степень денитрации (%)={1-(концентрация NOx на выходе катализатора/концентрация NOx на входе катализатора)}×100

Результаты испытаний

В представленной ниже таблице 1 продемонстрированы результаты испытаний для образцов для испытаний от А до С и сравнительного образца.

| Таблица 1 | |

| Степень денитрации (%) | |

| Образец для испытаний А | 79,5 |

| Образец для испытаний В | 75,8 |

| Образец для испытаний С | 78,0 |

| Сравнительный образец | 82,1 |

Как можно видеть из представленной выше таблицы 1, степени денитрации у образцов для испытаний от А до С, соответственно, полученных из материалов исходного сырья катализаторов обработки отработавших газов от А до С и использованных в описывавшихся выше условиях, были меньшими, чем степень денитрации у сравнительного образца (вновь полученного продукта) приблизительно на примерную величину в диапазоне от 3 до 6%. Несмотря на неизвестность точной причины можно себе представить то, что использованный уголь содержал относительно большое количество компонентов, отравляющих катализатор, и отравлял относительно большое количество компонентов катализатора.

Пример испытания 2

Получение образцов для испытаний

Жидкость суспензии α

Вновь полученный катализатор обработки отработавших газов (TiO2=77,3%, WO3=9,00%, V2O5=0,55%, прочее=13,15%, температура прокаливания: 500°С) для денитрации, имеющий вид сотовых структур и используемый в котле с угольной топкой, раздробляли с использованием дробилки. Фрагменты а, полученные в результате дробления, (1,5 кг) и воду (5 литров) вводили в шаровую мельницу (вместимость: 7,2 литра) совместно с шариками из оксида алюминия (имеющими диаметры 25 мм и 15 мм, каждый по 2,1 кг) и раздробляли (до среднего диаметра частиц 4,94 мкм). После этого регулировали их концентрацию (21%). Таким образом, получали жидкость суспензии α.

Образцы для испытаний от А11 до А16

После этого каждый из образцов для испытаний А, полученных в представленном выше примере испытания 1, погружали в жидкость суспензии α для нанесения на поверхность образца для испытаний А покрытия из жидкости суспензии α. Затем получающиеся в результате образцы для испытаний А высушивали под действием горячего воздуха (100°С×5 часов) и подвергали воздействию прокаливающей обработки (5 часов) при различных температурах (500°С, 550°С, 600°С, 650°С, 700°С, 750°С) в обжиговой печи. Таким образом, получали образцы для испытаний от А11 до А16 для катализатора обработки отработавших газов, имеющего на поверхности покрытие (количество покрытия на площади наружной поверхности: 100 г/м2).

Метод испытания

Степень денитрации

Степени денитрации для образцов для испытаний от А11 до А16 получали по способу, подобному тому, что и у представленного выше примера испытания 1.

Степень износа

Один кусок каждого из образцов для испытаний от А11 до А16 размещали в вертикальном реакторе. Газ, содержащий кварцевый песок (средний диаметр частиц: 50 мкм) (при концентрации 300 г/м3), перепускали через него сверху вниз в описывающихся ниже условиях. Тем самым, получали степени износа. Необходимо отметить, что использованный образец для испытаний А имел ячейки (n): 20×20 и длину 100 мм, и что для сравнения также получали степень износа и для вновь полученного катализатора обработки отработавших газов (сравнительный образец).

* Условия проведения испытания

Температура: 20°С

Давление: атмосферное давление

Расход (через поперечное сечение катализатора): 10 м/сек

Период течения: 1 час

Степень износа (%)={(W0-W)/W0}×100,

где W0 представляет собой массу катализатора до испытания, а W представляет собой массу катализатора после испытания.

Результаты испытаний

Представленная ниже таблица 2 демонстрирует результаты испытаний на степень денитрации и степень износа. В дополнение к этому, фиг.3 демонстрирует график для получения соотношения между степенью износа и разницей температур прокаливания по отношению к температуре прокаливания во время получения раздробленного и суспендированного вновь полученного катализатора обработки отработавших газов.

| Таблица 2 | ||||

| Температура прокаливания покрытия (°С) | Разница температур прокаливания (°С) | Степень денитрации (%) | Степень износа (%) | |

| Образец для испытаний А11 | 500 | 0 | 82,1 | 1,30 |

| Образец для испытаний А12 | 550 | 50 | 82,1 | 0,72 |

| Образец для испытаний А13 | 600 | 100 | 81,7 | 0,67 |

| Образец для испытаний А14 | 650 | 150 | 81,3 | 0,64 |

| Образец для испытаний А15 | 700 | 200 | 80,9 | 0,60 |

| Образец для испытаний А16 | 750 | 250 | *1 | *1 |

| Сравнительный образец | --- | --- | 82,1 | 0,51 |

| *Ввследствие усадки образца и очевидной невозможности его использования в качестве катализатора измерение не проводили. |

Как можно видеть из представленной выше таблицы 2, температура прокаливания у образца для испытаний А16 была чрезмерно высокой (750°С), и кристаллическая структура основного компонента диоксида титана (TiO2) изменялась, переходя от анатазной формы к рутильной форме. Это чересчур избыточно увеличивало степень спекания, и, в соответствии с этим, образец для испытаний А16 претерпевал усадку, так что образец для испытаний А16 был не в состоянии продемонстрировать функцию катализатора.

Между тем, образцы для испытаний от А11 до А15 (температура прокаливания покрытия: от 500 до 700°С) согласно наблюдениям были способны продемонстрировать достаточные эксплуатационные характеристики по степени денитрации.

Кроме того, как можно видеть из контекста фиг.3, образцы для испытаний от А12 до А15 (разница температур прокаливания: ≥25°С) согласно наблюдениям были способны продемонстрировать достаточные эксплуатационные характеристики по степени износа (не более чем 1%; возможность непрерывного использования в течение от 20000 до 30000 часов).

ПРИМЕР ИСПЫТАНИЯ 3

Получение образцов для испытаний

Жидкости суспензий от α1 до α5

Жидкости суспензий от α1 до α5, характеризующиеся средними диаметрами частиц и продемонстрированные в представленной ниже таблице 3, получали по способу, подобному тому, что и у жидкости суспензии α в представленном выше примере испытания 2.

Образцы для испытаний от А21 до А25

После этого образцы для испытаний А, полученные в представленном выше примере испытания 1, погружали, соответственно, в жидкости суспензий от α1 до α5 для нанесения на поверхности образцов для испытаний А покрытий и