Способ и устройство для изготовления труб методом холодной пилигримовой прокатки

Иллюстрации

Показать всеИзобретение относится к трубопрокатному производству. Для изготовления труб методом холодной пилигримовой прокатки используется прокатный стан, включающий в себя опирающуюся по меньшей мере на один упор стержня оправки оправку для прокатки, а также по меньшей мере два воздействующих на трубу снаружи инструмента для обработки давлением предпочтительно наружных валка. Используется также измерительное устройство для определения толщины стенки трубы во время процесса обработки давлением. Причем по меньшей мере одно устройство для перестановки упора соединено рабочим соединением с упором стержня оправки и упомянутое устройство для перестановки упора соединено с измерительным устройством. 2 н. и 14 з.п. ф-лы, 2 ил.

Реферат

Область изобретения

Изобретение касается устройства и способа для изготовления труб методом холодной пилигримовой прокатки посредством прокатного стана, включающего в себя опертую по меньшей мере на один упор стержня оправки прокатную оправку, а также по меньшей мере два воздействующих на трубу снаружи инструмента для обработки давлением, предпочтительно наружные валки, и измерительное устройство для определения толщины стенки трубы во время процесса обработки давлением.

Под холодной пилигримовой прокаткой понимается способ дополнительной обработки бесшовных труб из первоначального формата в конечный формат. Целью пилигримовой прокатки является уменьшение наружного диаметра и толщины стенки изготовленных бесшовным методом труб. При этом исходный материал, так называемая трубная заготовка, обычно пропускается через пару валков, которая имеет коническую калибровку и которая выполняет на трубной заготовке периодическое вращательно-поступательное движение. Внутрь трубной заготовки помещается оправка для прокатки.

Обычно при этом изготавливаются трубы с соблюдением особенно узких допусков на размеры, равных до 5/100 мм. До настоящего времени для контроля качества после осуществления процесса обработки давлением выборочно отбирались пробы труб и проводились замеры. Если толщина стенки могла выйти из поля допуска или уже выходила, до настоящего времени прокатный стан останавливался, и положение оправки для прокатки корректировалось. Однако это приводило к тому, что быстро возникающие изменения толщины стенки оставались нераспознанными, и приходилось регулярно останавливать прокатный стан для корректировки размеров. Подтверждение успешной корректировки размеров было возможно также только тогда, когда была обработана давлением по меньшей мере одна целая другая труба.

Следовательно, осуществляемое во время процесса обработки давлением неразрушающее измерение результата обработки давлением было бы, например, достижимо с применением традиционной ультразвуковой технологии измерения. Однако этому мешают, с одной стороны, особенно малая геометрия заготовки и особенно узкие значения допусков, и к тому же также прилипающая к заготовке смазочная пленка, которая при процессе обработки давлением вынужденно и неизбежно попадает на поверхность заготовки.

Из EP 1 102 033 B1 уже известен способ и устройство для бесконтактного измерения толщины стенки труб онлайн (в реальном времени) в горячем состоянии. При этом при попадании импульсного лазера на стенку деформированной горячим методом заготовки не только испаряется прилипающая к поверхности смазочная пленка, но и небольшая часть самой поверхности заготовки тоже. Вследствие абсорбции энергии лазера в поверхности трубы и частично произошедшего испарения чрезвычайно тонкого поверхностного слоя в трубе возникает ультразвуковой импульс, который входит в стенку трубы перпендикулярно поверхности трубы. Возникший таким образом ультразвуковой импульс отражается от внутренней поверхности трубы, возвращается к наружной поверхности, снова отражается и так далее, так что в измеряемом продукте возникает последовательность ультразвукового эхо с уменьшающейся амплитудой. Отраженный ультразвуковой импульс создает на наружной поверхности трубы колебания в субминиатюрном диапазоне, которые, в свою очередь, бесконтактно с помощью второго лазера могут регистрироваться в режиме непрерывного облучения с использованием эффекта Допплера.

Применение неразрушающих способов измерения для процесса холодной пилигримовой прокатки из уровня техники, однако, не известно. Более того, применявшиеся до сих пор способы измерения следуют также принципу выполнения измерений после осуществления обработки давлением и отбора проб и после этого корректировки с использованием опытных данных изменения отдельных или некоторых параметров обработки давлением, а затем повторной проверки результата этого изменения параметров после другого завершенного процесса обработки давлением.

Задача изобретения

Поэтому задачей изобретения было представить автоматизированный способ изготовления и надлежащее устройство для него, которые в состоянии обеспечить возможность перестановки положения по меньшей мере одного инструмента для обработки давлением при холодной пилигримовой прокатке на основании данных измерения, полученных во время процесса обработки давлением.

Эта задача в смысле изобретения решается посредством устройства, обладающего признаками п.1 формулы изобретения, а также способа, обладающего признаками п.10 формулы изобретения. Предпочтительные варианты осуществления изобретения изложены в соответствующих зависимых пунктах формулы изобретения.

В соответствии с изобретением устройство для перестановки положения соединено рабочим соединением с упором стержня оправки и, кроме того, соединено с измерительным устройством. Предпочтительно соединение устройства для перестановки положения с измерительным устройством осуществляется, кроме того, через устройство управления, которое особенно предпочтительно соединено с запоминающим устройством для регулировочных и/или рабочих параметров.

Благодаря этому становится возможным воздействие с учетом данных измерения, полученных во время процесса обработки давлением, при необходимости онлайн, и предпочтительно практически без замедления на текущий процесс обработки давлением. В соответствии с изобретением это осуществляется с помощью устройства для перестановки положения, посредством которого может устанавливаться положение прокатной оправки. Это приводит не только к тому, что обнаруженные дефекты могут практически незамедлительно устраняться, также воздействия перестановок положения на процесс прокатки в целом могут практически незамедлительно отслеживаться и при необходимости корректироваться.

В одном из предпочтительных вариантов осуществления изобретения во время процесса обработки давлением определяется отклонение толщины стенки от заданного значения или от поля допуска. Это происходит особенно предпочтительно при сравнении данных измерения к заложенным в блоке управления и, в частности, его памяти значениям и сравнительным данным. Таким образом создается устройство, которое автоматически контролирует соблюдение требуемого допуска на протяжении всего процесса обработки давлением и предпочтительно также обеспечивает принятие надлежащих мер.

Измерительное устройство предпочтительно представляет собой лазерное ультразвуковое измерительное устройство (LASUS), посредством которого возможно практически неразрушающее и надежное онлайновое измерение толщины стенки трубы, полученной методом холодной пилигримовой прокатки, особенно просто доступными средствами и при достижении особенно точных результатов измерений.

Обычно толщина стенки определяется не только в одном постоянном положении трубы. Напротив, процесс холодной пилигримовой прокатки вызывает регулярное вращение трубы вокруг ее продольной оси. При этом только лишь за счет предпочтительной неподвижной установки измерительного устройства и за счет осуществляющегося при этом относительного движения трубы относительно этого измерительного устройства возможен охват измерением всего периметра деформируемой трубы. Кроме того, предпочтительно, если выполняется не только одно измерение в одном определенном месте трубы, а множество измерений, например, с соблюдение заданной частоты, на протяжении всего процесса обработки давлением. Тем самым также благодаря определению зарегистрированных данных измерения простыми средствами может сокращаться до минимума воздействие вероятных ошибок измерения.

По одному из предпочтительных вариантов осуществления изобретения прокатная оправка опирается по меньшей мере на один упор стержня оправки, который включает в себя по меньшей мере один зажимной клин, посредством которого может осуществляться как перестановка положения оправки для прокатки, так и ее фиксация в заданном положении. Особенно предпочтительно, если движение по меньшей мере одного зажимного клина осуществляется посредством зажимного цилиндра и/или винта. Также предпочтительна, однако, перестановка положения упора стержня оправки с использованием одного или нескольких цилиндров. Благодаря этому создается устройство, которое при использовании особенно простых в изготовлении и доступных средств позволяет получить точную установку и фиксацию прокатной оправки в заданном положении. Установка осуществляется при этом плавно в любое заданное положение.

Особенно предпочтительно для достижения цели изобретения к тому же, если не только прокатная оправка установлена в предлагаемом изобретением прокатном стане с возможностью регулирования, но также и воздействующие на трубу снаружи инструменты для обработки давлением, предпочтительно наружные валки, устроены так, что они также обладают возможностью регулирования. С помощью надлежащих средств установки наружных валков межвалковый зазор может предпочтительно регулироваться произвольным образом и при необходимости дополнительно юстироваться, чтобы при взаимодействии с прокатной оправкой изготавливать трубу с наибольшей возможной круглостью и наименьшими возможными отклонениями от заданного значения наружного диаметра и толщины стенки.

Особенно предпочтительно это достигается тогда, когда по меньшей мере один воздействующий на трубу снаружи инструмент для обработки давлением, предпочтительно наружный валок, также соединен с измерительным устройством. Благодаря этому достигается, что перестановка положения и дополнительная юстировка всех участвующих в процессе обработки давлением инструментов для обработки давлением, предпочтительно полностью автоматизированная, может быть достигнута тогда, когда всем инструментам для обработки давлением предоставляются полученные от измерительного устройства данные измерения.

По второму аспекту изобретения предоставляется способ для изготовления труб методом холодной пилигримовой прокатки посредством прокатного стана, который включает в себя опирающуюся по меньшей мере на один упор стержня оправки прокатную оправку, а также по меньшей мере два воздействующих на трубу снаружи инструмента для обработки давлением, а также измерительное устройство для определения толщины стенки трубы во время процесса обработки давлением. В соответствии с изобретением по меньшей мере одно устройство для перестановки положения посредством по меньшей мере одного упора стержня оправки соединено с измерительным устройством и выполняет перестановку положения прокатной оправки тогда, когда измерительное устройство определяет отклонение толщины стенки от заданного значения или от поля допуска. С помощью этого способа обеспечиваются преимущества и эффекты, уже перечисленные выше в связи с первым аспектом изобретения.

Особенно предпочтительно, если перестановка положения оправки для прокатки выполняется уже во время процесса обработки давлением, и благодаря этому предпочтительно автоматически может выполняться корректировка отклонений, определенных во время процесса обработки давлением.

Предпочтительно толщина стенки определяется по всему периметру трубы, чтобы благодаря этому иметь возможность, с одной стороны, определять равномерность толщины стенки, а с другой стороны, при необходимости также форму трубы.

В соответствии с изобретением предусмотрено по меньшей мере одно, предпочтительно только одно неподвижно установленное измерительное устройство, посредством которого может осуществляться измерение толщины стенки также по всему периметру трубы. Посредством частичного вращения трубы вокруг ее продольной оси, происходящего при каждой подаче трубы внутри прокатного стана, может осуществляться снятие данных измерений по всему периметру трубы особенно простыми средствами.

Особенно предпочтительно при осуществлении предлагаемого изобретением способа также, если при необходимости дополнительно к оправке для прокатки переставляется по меньшей мере один воздействующий на трубу снаружи инструмент для обработки давлением, чтобы иметь возможность противодействовать отклонениям толщины стенки от заданного значения или от поля допуска.

Ниже изобретение поясняется подробнее со ссылкой на две фигуры, на которых показаны предпочтительные варианты осуществления предлагаемого изобретением устройства.

На фигурах показано:

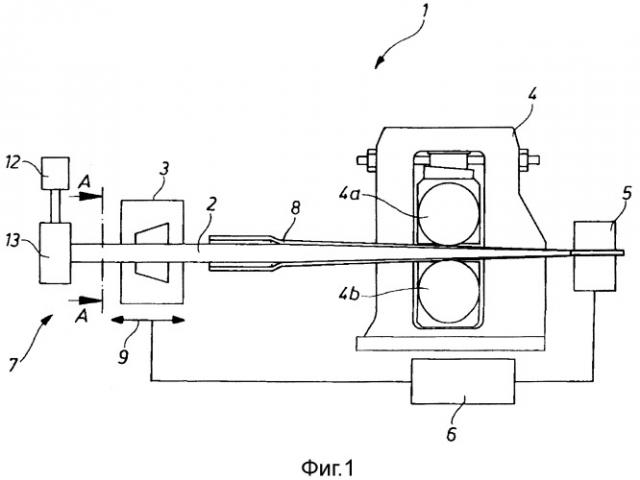

фиг.1: схематичный вид сбоку предлагаемого изобретением устройства; и

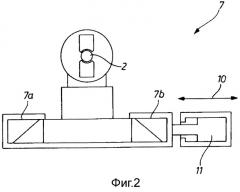

фиг.2 схематичный вид изображенного на фиг.1 устройства в сечении A-A.

На фиг.1 показано устройство 1 для изготовления труб методом холодной пилигримовой прокатки, причем применяемый для этого прокатный стан включает в себя опирающуюся по меньшей мере на один упор 3 стержня оправки прокатную оправку 2, а также прокатную клеть 4 с установленными в ней наружными валками 4a и 4b. При воздействии устройства 1 происходит обработка давлением трубой заготовки, которая движется слева направо через устройство 1. Между конически сужающейся прокатной оправкой 2 и наружными валками 4a, 4b происходит обработка давлением с получением трубы 8 с постоянной толщиной стенки, которая может определяться в измерительном устройстве 5. Измерительное устройство 5 через блок управления 6 соединено с устройством 7 для перестановки положения упора 3 стержня оправки и может при использовании устройства 7 для перестановки положения вызывать движение оправки для прокатки как в направлении стрелки 9, так и в отношении установки наклона прокатной оправки 2 относительно межвалкового зазора между наружным валками 4a, 4b.

Фиг.2 представляет собой схематичный вид устройства 7 для перестановки положения предлагаемого изобретением устройства 1 в сечении A-A, указанном на фиг.1. Упор 3 стержня оправки фиксируется посредством зажимных клиньев 7a, 7b. Необходимое для фиксации усилие в примере осуществления, показанном на фиг.2, создается нагружаемым в направлении двойной стрелки 10 гидравлическим цилиндром 11, служащим зажимным цилиндром. При этом для точной корректировки толщины стенки готовой трубы во время производства обычно прокатная оправка 2 в соответствии со стрелкой 9 смещается в направлении прокатки и против него. Автоматическая перестановка происходит при этом, например, за счет того, что зажимной клин или, соответственно, клинья 7a, 7b отсоединяются от защищающего от непреднамеренного осевого движения зажимного цилиндра настолько, что упор 3 стержня оправки может смещаться серводвигателем 12 посредством винтового подъемного устройства 13 (сравн. фиг.1) в направлении прокатки или против него. По достижении заданного пути перестановки в направлении стрелки 9 зажимной цилиндр снова нагружается нормальным давлением зажима, и процесс обработки давлением продолжает выполняться привычным образом. Вся процедура перестановки может, кроме того, не только осуществляться автоматически, но и, помимо того, также выполняться во время самого процесса прокатки.

Спецификация позиций

1 Устройство

2 Прокатная оправка

3 Упор стержня оправки

4 Инструмент для обработки давлением

4a Наружный валок

4b Наружный валок

5 Измерительное устройство

6 Блок управления

7 Устройство для перестановки положения

7a Зажимной клин

7b Зажимной клин

8 Труба

9 Стрелка направления смещения оправки для прокатки

10 Стрелка направления нагрузки зажимного цилиндра

11 Зажимной цилиндр/гидравлический цилиндр

12 Серводвигатель

13 Винтовое подъемное устройство

1. Устройство (1) для изготовления труб методом холодной пилигримовой прокатки посредством прокатного стана, включающего в себя опирающуюся по меньшей мере на один упор (3) стержня оправки прокатную оправку (2), а также по меньшей мере два воздействующих снаружи на трубу инструмента (4) для обработки давлением, предпочтительно наружных валка (4а, 4b), и измерительное устройство (5) для определения толщины стенки трубы (8) во время процесса обработки давлением, отличающееся тем, что оно снабжено по меньшей мере одним устройством (7) для перестановки упора (3), соединенным рабочим соединением с упором (3) стержня оправки, при этом устройство (7) для перестановки упора (3) соединено с упомянутым измерительным устройством (5).

2. Устройство (1) по п.1, отличающееся тем, что устройство (7) для перестановки упора (3) соединено с измерительным устройством (5) через блок управления (6).

3. Устройство (1) по п.2, отличающееся тем, что блок управления (6) соединен с запоминающим устройством для регулировочных и/или рабочих параметров.

4. Устройство (1) по любому из пп.1-3, отличающееся тем, что предпочтительно во время процесса обработки давлением определяется отклонение толщины стенки от заданного значения или от поля допуска.

5. Устройство (1) по любому из пп.1-3, отличающееся тем, что измерительное устройство (5) представляет собой лазерное ультразвуковое измерительное устройство (LASUS).

6. Устройство (1) по любому из пп.1-3, отличающееся тем, что по меньшей мере один упор (3) стержня оправки включает в себя по меньшей мере один зажимной клин (7а, 7b), посредством которого осуществляется как перестановка прокатной оправки (2), так и ее фиксация в заданном положении.

7. Устройство (1) по п.6, отличающееся тем, что движение по меньшей мере одного зажимного клина (7а, 7b) осуществляется посредством зажимного цилиндра (11) и/или винта.

8. Устройство (1) по любому из пп.1-3, отличающееся тем, что дополнительно в прокатном стане установлен с возможностью перестановки по меньшей мере один воздействующий на трубу (8) снаружи инструмент (4) для обработки давлением.

9. Устройство (1) по п.8, отличающееся тем, что по меньшей мере один воздействующий на трубу (8) снаружи инструмент (4) для обработки давлением также соединен с измерительным устройством (5).

10. Способ изготовления труб (8) методом холодной пилигримовой прокатки посредством прокатного стана, включающего в себя опирающуюся по меньшей мере на один упор (3) стержня оправки прокатную оправку (2), и по меньшей мере два воздействующих на трубу снаружи инструмента (4) для обработки давлением, предпочтительно наружных валка (4а, 4b), и измерительное устройство (5) для определения толщины стенки трубы (8) во время процесса обработки давлением, отличающийся тем, что предусматривают по меньшей мере одно устройство (7) для перестановки по меньшей мере одного упора (3) стержня оправки, которое соединяют с упомянутым измерительным устройством (5), при этом посредством устройства (7) для перестановки выполняют перестановку оправки (2) для прокатки при определении измерительным устройством (5) отклонения толщины стенки от заданного значения или от поля допуска.

11. Способ по п.10, отличающийся тем, что блок (6) управления соединяют с измерительным устройством (5) и устройством (7) для перестановки упора (3).

12. Способ по п.10, отличающийся тем, что перестановку положения прокатной оправки (2) выполняют во время процесса обработки давлением.

13. Способ по любому из пп.10-12, отличающийся тем, что измерение толщины стенки выполняют лазерно-ультразвуковым (LASUS) методом.

14. Способ по любому из пп.10-12, отличающийся тем, что толщину стенки определяют по всему периметру трубы (8).

15. Способ по п.14, отличающийся тем, что выполняют по меньшей мере одно измерение, предпочтительно по меньшей мере 5 измерений, при каждой подаче и/или каждом частичном вращении трубы (8) вокруг своей продольной оси внутри прокатного стана.

16. Способ по любому из пп.10-12, отличающийся тем, что дополнительно по меньшей мере один воздействующий на трубу (8) снаружи инструмент (4) для обработки давлением переставляют для противодействия отклонениям геометрии трубы от заданного значения или от поля допуска.