Способ изготовления асимметричного диффузора с применением различных положений лазера

Иллюстрации

Показать всеИзобретение относится к способу изготовления сложного отверстия в подложке (варианты) и может быть использовано для изготовления отверстий для охлаждающего воздуха в турбинных лопатках. Для изготовления сквозного отверстия, которое имеет внутреннюю часть, которая является, в частности, симметричной, и диффузор, поперечное сечение которого отклоняется от поперечного сечения внутренней части и который является, в частности, асимметричным, применяют по меньшей мере один лазер. Угловое положение лазера относительно подложки изменяют лишь пять раз. Во втором угловом положении снимают полиэдр, в частности, полиэдр с пятью поверхностями, и в третьем угловом положении снимают полиэдр с пятью поверхностями. В результате предотвращается повреждение боковой поверхности отверстия от взаимодействия лазерным лучом. 2 н. и 30 з.п. ф-лы, 11 ил.

Реферат

Изобретение относится к способу изготовления отверстия с асимметричным диффузором, в котором дискретно изменяют угловое положение лазера относительно подложки во время обработки.

Применение лазеров для изготовления отверстий в подложках известно, при этом лазер перемещают над поверхностью.

Способы изготовления отверстий с боковыми ограничительными поверхностями известны из уровня техники. Так, в US 6 420 677 приведено описание способа образования с помощью лазера отверстий для охлаждающего воздуха в турбинных лопатках. При этом предусмотрена выдача последовательности лазерных импульсов на поверхность турбинной лопатки, при этом части материала турбины испаряются, так что образуется отверстие вдоль оси Z.

Поэтому задачей данного изобретения является создание способа указанного в начале вида, при котором не возникает повреждения боковой поверхности отверстия за счет взаимодействия с лазерным лучом.

Эта задача решена с помощью способа по любому из п.п.1 или 2 формулы изобретения.

Эта задача решена, согласно изобретению, тем, что в нескольких стадиях способа образуют соответствующий частичный объем отверстия.

В зависимых пунктах формулы изобретения приведены предпочтительные меры, которые можно произвольно комбинировать друг с другом для достижения других преимуществ.

Таким образом, основной идеей изобретения является разделение всего объема подлежащего изготовлению отверстия на частичные объемы и их изготовление в отдельных стадиях способа. Конструктивный материал некоторых отдельных частичных объемов удаляют тем, что соответствующую боковую поверхность отверстия подвергают воздействию лазерного луча.

При этом лазерный луч предпочтительно направляют так, что он образует с обрабатываемой боковой поверхностью угол больше 8°. Поскольку лазерный луч во время изготовления отверстия не направлен вблизи и параллельно уже образованной боковой поверхности отверстия на поверхность конструктивного элемента, исключается возникновение недопустимого взаимодействия между лазерным лучом и боковой поверхностью. Кроме того, разделение всего объема отверстия на несколько частичных объемов позволяет осуществлять сложные геометрические формы отверстия.

Вместо лазерного луча можно также применять электронные лучи или т.п.

Согласно одной модификации изобретения предусмотрено, что лазерный луч направлен так, что он образует с обрабатываемой боковой поверхностью угол больше 10° и меньше 90°, предпочтительно больше 15° и меньше 80° и особенно предпочтительно больше 20° и меньше 60°. В частности, предпочтительным является угол 9°.

В модификации изобретения предусмотрено, что на поверхность конструктивного элемента направляют импульсный лазерный луч. При этом можно применять лазерный луч с изменяемой шириной импульсов. Ширина импульсов может лежать в диапазоне от 50 нс до 800 нс, предпочтительно от 70 нс до 600 нс и, в частности, от 200 нс до 500 нс. Особенно предпочтительно ширина импульсов составляет 400 нс. С помощью такого импульсного лазерного луча можно особенно быстро испарять материал конструктивного элемента. Это особенно предпочтительно для изготовления диффузора.

Предпочтительно, можно также направлять на поверхность конструктивного элемента лазерный луч с частотой в диапазоне от 20 кГц до 40 кГц, предпочтительно от 25 кГц до 35 кГц и, в частности, от 28 кГц до 32 кГц.

Это особенно предпочтительно для изготовления диффузора.

На чертежах изображено:

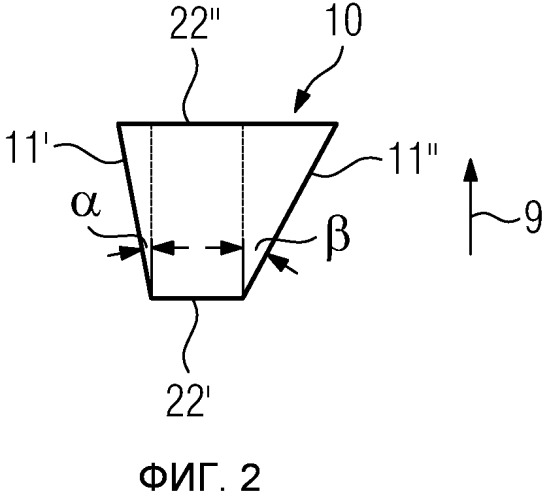

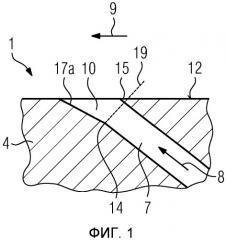

фиг.1 - подлежащее изготовлению отверстие для пленочного охлаждения; и

фиг.2-8 - ход выполнения способа;

фиг.9 - газовая турбина;

фиг.10 - турбинная лопатка; и

фиг.11 - список жаропрочных сплавов.

Описание и фигуры представляют лишь примеры выполнения изобретения.

На фиг.1 показано отверстие 1 в подложке 4. Отверстие 1 является предпочтительно сквозным отверстием, не глухим отверстием.

Подложка 4 имеет, в частности, в турбинных лопатках 120, 130 основанный на никеле или кобальте жаропрочный сплав, согласно фиг.11.

Отверстие 1 для пленочного охлаждения имеет по меньшей мере два различно выполненных участка 7, 10, в частности, лишь два участка 7, 10. Первый участок является внутренней частью 7, который в поперечном сечении выполнен предпочтительно цилиндрическим или ротационно-симметричным или имеет по меньшей мере постоянное поперечное сечение в выходном направлении 8. Над отверстием 1 для пленочного охлаждения проходит поток горячего газа в направлении 9. Выходное направление 8 охлаждающей среды и направление 9 прохождения горячего газа образуют друг с другом острый угол.

Начиная с определенной глубины под наружной поверхностью 12 подложки 4 в направлении поверхности 12, поперечное сечение отверстия 1 для пленочного охлаждения расширяется относительно внутренней части 7. Это расширение представляет диффузор 10. В точке 14 излома левой боковой поверхности 17а отверстия 1 для пленочного охлаждения, которая представляет переход от диффузора 10 к внутренней части 7, перпендикуляр 19 к внутренней поверхности 17а отсекает противоположный участок 15 в подложке 4 на поверхности 12.

На фиг.2 показана на виде сверху поверхность 12 с диффузором 10, согласно фиг.1. В направлении 9 прохождения горячего газа диффузор 10 имеет на поверхности 12 переднюю кромку 22' и заднюю кромку 22” (в данном случае предпочтительно прямолинейные, однако могут быть также изогнутыми). Боковые поверхности 11', 11” (в данном случае предпочтительно прямолинейные, однако могут быть также изогнутыми) диффузора 10 образуют с передней кромкой 22' два различных угла α, β. Диффузор 10 расширяется поперек направления 9 прохождения горячего газа и имеет относительно изображенного штриховыми линиями продолжения внутренней части 7 боковые поверхности 11', 11”, которые имеют два различных угла α и β. Предпочтительно, α<β; α, β<90°.

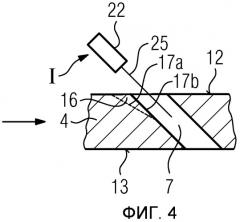

На фиг.3-8 схематично показан ход выполнения способа изготовления отверстия 1. Обработка предпочтительно осуществляется посредством «трепанации». Способ начинается предусмотрением подложки 4 (см. фиг.3), которую затем обрабатывают с помощью лазера 22 или источника электронного луча в первом угловом положении (I), предпочтительно первом положении (I) лазера (см. фиг.4). В последующем применяется, например, лазер в качестве обрабатывающей машины.

При этом внутреннюю часть 7 изготавливают от верхней поверхности 12 до противоположной внутренней поверхности 13 подложки 4 (в полом пространстве) подложки 4 (см. фиг.4). Предпочтительно, при этом нет необходимости в перемещении лазера 22 (percussion - ударное действие). При этом остается остаток 16, который необходимо удалить для образования диффузора 10 (см. фиг.4). Внутренняя часть 17 изготовляется полностью.

На фиг.8 показана еще подлежащая удалению зона 16 (см. фиг.4) после выполнения внутренней части 7. Этот подлежащий удалению объем 16 предпочтительно удаляют в четырех частичных стадиях.

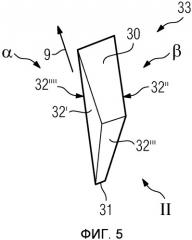

На фиг.5-8 показано удаление остатка 16. Позициями α и β обозначена ориентация остатка 16 относительно углов α и β (см. фиг.2).

Первый подлежащий сносу объем 33 остатка 16 показан на фиг.5. Первый частичный объем 33 представляет многогранник с четырехугольной поверхностью 30 основания (на чертеже сверху), двумя треугольными боковыми поверхностями 32', 32”, а также двумя противоположно лежащими четырехугольниками 32'”, 32”” в качестве боковых поверхностей. Также показано направление 9 прохождения горячего газа, которое проходит над поверхностью 30 основания, т.е. поверхность 30 основания ближе всего к поверхности 12. Поверхность 32”” лежит на внутренней поверхности диффузора 10. Этот частичный объем 33 изготавливают во втором положении (II) лазера, которое отлично от первого положения (I) лазера. Кромка 31””, которая образована боковыми поверхностями 32'”, 32””, направлена внутрь внутренней части 7. Частичный объем 33 является пентаэдром (полиэдром с пятью поверхностями).

В третьей стадии, показанной на фиг.6, удаляют другой частичный объем 36. Второй подлежащий сносу частичный объем 36 граничит с передней четырехугольной поверхностью 32'”, согласно фиг.5, при этом частичный объем 36 также представляет полиэдр с четырехугольной поверхностью основания (поверхностью 32'”), которая представляет поверхность соприкосновения с полиэдром 33 и имеет четыре треугольные поверхности 36', 36”, 36'”, 36””. Частичные объемы 33 и 36 составляют частичный объем 42, который имеет четырехугольную поверхность 30 основания с 4 треугольными боковыми поверхностями 41'. Частичный объем 36 имеет вершину 35. Как частичный объем 36, так и частичный объем 42 (сумма объемов 33 и 36) представляют пентаэдр. Этот частичный объем 36 изготавливают в третьем положении III лазера, которое отлично от первого положения II лазера.

На фиг.7 показано, как выполняется третий частичный объем 39 после частичных объемов 33, 36, соответственно, частичного объема 42, согласно фиг.5, 6. Это образует частичный объем 48. В данном случае частичный объем 39 сносят в четвертом положении IV лазера, при этом частичный объем 39 граничит с левой боковой поверхностью 41' полиэдра 42 (см. фиг.6), т.е. со стороной с меньшим углом α. Положение IV лазера отлично от положения III лазера и, в частности, также от положений I, II лазера. Поверхность основания частичного объема 39 является треугольной и граничит с поверхностью 41' соприкосновения полиэдра 42, при этом вершина 35 частичного объема 36 продлена к вершине 45, и образуется новый частичный объем 48. В новом измененном пятом положении V (см. фиг.8) сносят другой частичный объем 51, так что полностью удаляют подлежащую удалению зону 16.

За счет частичного объема 51 его вершина снова удлиняется относительно вершины 45 и граничит с боковой поверхностью диффузора 10 с меньшим углом α. Положение V лазера отлично от положения IV лазера и, в частности, также от положений I, II, III лазера.

Образование отверстия 1 для пленочного охлаждения можно также осуществлять указанным выше образом, когда на подложке 4 имеется металлический обеспечивающий адгезию слой, предпочтительно типа MCrAlY, и/или керамический слой на этом слое.

На фиг.9 показана в качестве примера в продольном разрезе газовая турбина 100. Газовая турбина 100 имеет внутри установленный с возможностью вращения вокруг оси 102 вращения ротор 103 с валом 101, который называется также турбинным ротором. Вдоль ротора 103 следуют друг за другом всасывающий корпус 104, компрессор 105, имеющая, например, форму тора камера 110 сгорания, в частности, кольцевая камера сгорания с несколькими коаксиально расположенными горелками 107, турбина 108 и корпус 109 отвода отработавших газов. Кольцевая камера 110 сгорания соединена с имеющим, например, кольцевую форму каналом 111 горячего газа. Там, например, четыре включенных друг за другом турбинные ступени 112 образуют турбину 108. Каждая турбинная ступень 112 образована, например, из двух лопаточных колец. При рассматривании в направлении прохождения потока рабочей среды 112, в канале 111 горячего газа за рядом 115 направляющих лопаток следует образованный из рабочих лопаток 120 ряд 125.

При этом направляющие лопатки 130 закреплены на внутреннем корпусе 138 статора 143, в то время как рабочие лопатки 120 одного ряда 125 установлены с помощью турбинного диска 133 на роторе 103. С ротором 103 соединен генератор или рабочая машина (не изображены).

Во время работы газовой турбины 100, компрессор 105 всасывает через корпус 104 всасывания воздух 135 и сжимает его. Образующийся у расположенного на стороне турбины конца компрессора 105 сжатый воздух подводится к горелкам 107 и смешивается там с топливом. Затем смесь сгорает в камере 110 сгорания с образованием рабочей среды 113. Из камеры сгорания рабочая среда проходит по каналу 111 горячего газа по направляющим лопаткам 130 и рабочим лопаткам 120. На рабочих лопатках 120 рабочая среда 113 расширяется с передачей импульса движения, так что рабочие лопатки 120 приводят во вращение ротор 103, а он соединенную с ним рабочую машину.

Подвергаемые воздействию горячей рабочей среды 113 конструктивные элементы испытывают во время работы газовой турбины 100 тепловые нагрузки. Направляющие лопатки 130 и рабочие лопатки 120 первой в направлении прохождения потока рабочей среды 113 турбинной ступени 112 подвергаются, наряду с покрывающими изнутри кольцевую камеру 110 сгорания теплозащитными элементами, наибольшей тепловой нагрузке. Для выдерживания высоких температур их можно охлаждать с помощью охлаждающего средства. Подложки конструктивных элементов могут иметь также направленную структуру, т.е. они являются монокристаллическими структурами (структурами SX) или имеют лишь продольно направленные зерна (структура DS). В качестве материала для конструктивных элементов, в частности, для турбинных лопаток 120, 130 и конструктивных элементов камеры 110 сгорания применяются, например, жаропрочные сплавы на основе железа, никеля или кобальта. Такие жаропрочные сплавы известны, например, из ЕР 1 204 776 В1, ЕР 1 306 454, ЕР 1 319 729 А1, WO 99/67435 или WO 00/44949.

Лопатки 120, 130 могут иметь также покрытия против коррозии типа MCrAlX, где M является по меньшей мере одним элементом группы железо (Fe), кобальт (Со), никель (Ni), Х является активным элементом и обозначает иттрий (Y) и/или кремний, скандий (Sc) и/или по меньшей мере один элемент редких земель, соответственно, гафний. Такие сплавы известны из ЕР 0 486 489 В1, ЕР 0 7856 017 В1, ЕР 0 412 397 В1 или ЕР 1 306 454 А1.

На слое MCrAlX может еще иметься теплоизоляционный слой, который состоит, например, из ZrO2, Y2O3-ZrO2, т.е. он не стабилизирован частично или полностью оксидом иттрия и/или оксидом кальция и/или оксидом магния. С помощью подходящих способов нанесения покрытия, таких как, например, испарения в электронном луче (EB-PVD), в теплоизоляционном слое создают прутковые зерна.

Направляющая лопатка 130 имеет обращенную к внутреннему корпусу 138 турбины 108 ножку направляющей лопатки (здесь не изображена) и противоположную ножке головку направляющей лопатки. Головка направляющей лопатки обращена к ротору 103 и закреплена на крепежном кольце 140 статора 143.

На фиг.10 показана в изометрической проекции рабочая лопатка 120 или направляющая лопатка 130 турбомашины, которая проходит вдоль продольной оси 121.

Турбомашина может быть газовой турбиной самолета или электростанции для генерирования электроэнергии, паровой турбиной или компрессором.

Лопатка 120, 130 имеет вдоль продольной оси 121 последовательно друг за другом крепежную зону 400, примыкающую к ней платформу 403 лопатки, а также перо 406 лопатки и вершину 415 лопатки. В качестве направляющей лопатки 130 лопатка 130 может иметь на своей вершине 415 другую платформу (не изображена).

В крепежной зоне 400 образована ножка 183 лопатки, которая служит для крепления лопаток 120, 130 на валу или диске (не изображены). Ножка 183 лопатки выполнена, например, в виде молотковой головки. Возможны другие выполнения, например, в виде ножки в форме елки или ласточкиного хвоста. Лопатка 120, 130 имеет для среды, поток которой проходит по перу 406 лопатки, переднюю кромку 409 и заднюю кромку 412.

В обычных лопатках 120, 130 во всех зонах 400, 403, 406 лопаток 120, 130 применяются, например, сплошные металлические материалы, в частности, жаропрочные сплавы. Такие жаропрочные сплавы известны, например, из ЕР 1 204 776 В1, ЕР 1 306 454, ЕР 1 319 729 А1, WO 99/67435 или WО 00/44949. При этом лопатки 120, 130 могут быть изготовлены посредством способов литья, также с помощью направленного затвердевания, способов ковки, способов фрезерования или их комбинаций.

Детали с монокристаллической структурой или структурами используются в качестве конструктивных элементов для машин, которые при работе подвергаются высоким механическим, тепловым и/или химическим нагрузкам. Изготовление таких монокристаллических деталей осуществляется, например, посредством направленного затвердевания из расплава. При этом используются способы литья, в которых жидкий металлический сплав подвергают затвердеванию с образованием монокристаллической структуры, т.е. монокристаллической детали, или направленному затвердеванию. При этом дендритные кристаллы ориентируются вдоль теплового потока и образуют либо прутковую кристаллическую структуру зерна (колоннообразную, т.е. зерна, которые проходят по всей длине детали, и называются здесь, как обычно принято, направленно затвердевшими) или монокристаллическую структуру, т.е. вся деталь состоит из одного единственного кристалла. В этом способе необходимо исключать переход к глобулярному (поликристаллическому) затвердеванию, поскольку за счет не направленного роста неизбежно образуются поперечные и продольные границы зерен, которые сводят на нет хорошие свойства направленно затвердевшего или монокристаллического конструктивного элемента. Обычно, если речь идет в целом о направленно затвердевшей структуре, то под ней понимаются как монокристаллы, которые не имеют границ зерен или максимально имеют границы зерен с небольшими углами, так и прутковые кристаллические структуры, которые имеют проходящие в продольном направлении границы зерен, но не имеют поперечных границ зерен. Эти указанные вторыми кристаллические структуры называются также направленно затвердевшими структурами (directionally solidified structures). Такие способы известны из US-PS 6 024 792 и ЕР 0 892 090 А1.

Лопатки 120, 130 могут также иметь покрытия против коррозии или окисления, например, MCrAlX, где M является по меньшей мере одним элементом группы железо (Fe), кобальт (Со), никель(Ni), Х является активным элементом и обозначает иттрий (Y) и/или кремний, скандий (Sc) и/или по меньшей мере один элемент редких земель, соответственно, гафний (Hf). Такие сплавы известны из ЕР 0 486 489 В1, ЕР 0 7856 017 В1, ЕР 0 412 397 В1 или ЕР 1 306 454 А1. Плотность составляет предпочтительно 95% теоретической плотности. На слое MCrAlX (в качестве промежуточного слоя или наружного слоя) образуется защитный слой оксида алюминия (TGO = thermal grown oxide layer).

Предпочтительно, слой имеет состав Co-30Ni-28Cr-8Al-0,6Y-0,7Si или Co-28Ni-24Cr-10Al-0,6Y. Наряду с этими защитными покрытиями на основе кобальта применяются также предпочтительно защитные слои на основе никеля, такие как Ni-10Cr-11Al-0,4Y-2Re или Ni-12Co-21Cr-11Al-0,4Y-2Re или Ni-25Co-17Cr-10Al-0,4Y-1,5Re.

На слое MCrAlX может иметься еще теплоизоляционный слой, который предпочтительно является самым наружным слоем и состоит, например, из ZrO2, Y2O3-ZrO2, т.е. он не стабилизирован частично или полностью оксидом иттрия и/или оксидом кальция и/или оксидом марганца. Теплоизоляционный слой покрывает весь слой MCrAlX. С помощью подходящих способов нанесения покрытия, таких как, например, испарения в электронном луче (EB-PVD), в теплоизоляционном слое создают прутковые зерна. Возможны другие способы нанесения покрытия, например, плазменное напыление в атмосфере (APS), LPPS, VPS или CVD. Теплоизоляционный слой может иметь пористые, имеющие микротрещины или макротрещины зерна для лучшей стойкости к тепловому удару. Теплоизоляционный слой предпочтительно также более пористый, чем слой MCrAlX.

Регенерация (refurbishment) означает, что конструктивные элементы 120, 130 после их использования возможно необходимо освобождать от защитных слоев (например, с помощью пескоструйной обработки). После этого выполняется удаление слоев, соответственно, продуктов коррозии и/или окисления. При необходимости ремонтируют трещины в конструктивном элементе 120, 130. После этого выполняют повторное покрытие конструктивного элемента 120, 130 и снова используют конструктивный элемент 120, 130.

Лопатка 120, 130 может быть выполнена сплошной или полой. Когда необходимо охлаждать лопатку 120, 130, то она выполнена полой и возможно имеет еще отверстия 418 для пленочного охлаждения (изображены штриховыми линиями).

1. Способ изготовления сложного отверстия (1) в подложке (4), в частности сквозного отверстия (1), которое имеет внутреннюю часть (7), которая является, в частности, симметричной, и диффузор (10), поперечное сечение которого отклоняется от поперечного сечения внутренней части (7) и который является, в частности, асимметричным, в котором применяют по меньшей мере один лазер (22) для изготовления внутренней части (7) и диффузора (10), отличающийся тем, что угловое положение (I, II, III, IV, V) лазера (22) относительно подложки (4) изменяют лишь пять раз, причем во втором угловом положении (II) снимают полиэдр, в частности, полиэдр с пятью поверхностями, и в третьем угловом положении (III) снимают полиэдр с пятью поверхностями.

2. Способ по п.1, отличающийся тем, что сначала изготавливают внутреннюю часть (7) отверстия (1), при этом одновременно изготавливают также часть диффузора (10), при этом еще оставшийся остаток (16) для изготовления диффузора (10) удаляют по меньшей мере посредством изменения четырех угловых положений (II, III, IV, V), в частности удаляют лишь посредством изменения четырех угловых положений.

3. Способ по п.1, отличающийся тем, что лазер (22) не перемещают для изготовления внутренней части (7) или в угловом положении (I).

4. Способ по п.1, отличающийся тем, что лазер (22) перемещают для изготовления диффузора (10), в частности по меньшей мере в одном из угловых положений (II, III, IV, V), в особенности, над лежащей внутри боковой поверхностью (17а, 17b) остатка (16).

5. Способ по п.1, отличающийся тем, что посредством изменения нескольких угловых положений создают соответствующий частичный объем (33, 36, 39, 51) оставшегося остатка (16) посредством прохождения лазерным лучом (25), в частности, по боковой поверхности остатка (16, 33, 36, 39) диффузора (10), при этом лазерный луч (25) ориентируют так, что он образует с обрабатываемой боковой поверхностью угол больше 8°.

6. Способ по п.5, отличающийся тем, что лазерный луч (25) ориентирован так, что он образует с обрабатываемой боковой поверхностью угол больше 10° и меньше 90°, предпочтительно больше 15° и меньше 80° и особенно предпочтительно больше 20° и меньше 60°.

7. Способ по п.1, отличающийся тем, что применяют импульсный лазерный луч (25), в частности, для создания диффузора (10) или удаления остатка (16), или по меньшей мере во втором (II) угловом положении (II, III, IV, V).

8. Способ по п.1, отличающийся тем, что применяют лазерный луч (25) с изменяемой шириной импульсов, в частности, для создания диффузора (10) или удаления остатка (16), или по меньшей мере во втором (II) угловом положении (II, III, IV, V).

9. Способ по п.7, отличающийся тем, что на поверхность (17b) конструктивного элемента направляют лазерный луч (25) с шириной импульсов в диапазоне от 50 нс до 800 нс, предпочтительно от 70 нс до 600 нс и, в частности от 200 нс до 500 нс, в частности, для создания диффузора (10) или удаления остатка (16), или по меньшей мере во втором (II) угловом положении (III, IV, V).

10. Способ по п.8, отличающийся тем, что на поверхность (17b) конструктивного элемента направляют лазерный луч (25) с шириной импульсов в диапазоне от 50 нс до 800 нс, предпочтительно от 70 нс до 600 нс и, в частности от 200 нс до 500 нс, в частности, для создания диффузора (10) или удаления остатка (16), или по меньшей мере во втором (II) угловом положении (III, IV, V).

11. Способ по п.1, отличающийся тем, что на поверхность (17b) конструктивного элемента направляют лазерный луч (25) с частотой в диапазоне от 20 кГц до 40 кГц, предпочтительно от 25 кГц до 35 кГц и, в частности от 28 кГц до 32 кГц, в частности, для создания диффузора (10) или удаления остатка (16), или по меньшей мере во втором (II) угловом положении (III, IV, V).

12. Способ по п.1, отличающийся тем, что применяют лишь один лазер.

13. Способ по п.1, отличающийся тем, что применяют по меньшей мере два лазера (22), в частности лишь два лазера (22), которые имеют различные мощности.

14. Способ по п.1, отличающийся тем, что для изготовления диффузора (10) или удаления остатка (16) применяют другие лазерные параметры, чем для изготовления внутренней части (7).

15. Способ по п.1, отличающийся тем, что применяют импульсный лазерный луч (25), в частности, для удаления остатка (16), в особенности лишь для удаления остатка (16).

16. Способ по п.1, отличающийся тем, что применяют лазерный луч (25) с изменяемой шириной импульсов, в частности для удаления остатка (16, 18, 28) или по меньшей мере во втором (II) угловом положении (III, …), в особенности лишь для удаления остатка (16).

17. Способ по п.10, отличающийся тем, что применяют лазерный луч (25) с шириной импульсов в диапазоне от 50 нс до 800 нс, предпочтительно от 70 нс до 600 нс и, в частности от 200 нс до 500 нс, в частности, для удаления остатка (16, 18, 28), или по меньшей мере во втором (II) угловом положении (III, …), в особенности лишь для удаления остатка (16, 18, 28).

18. Способ по п.1, отличающийся тем, что применяют лазерный луч (25) с частотой в диапазоне от 20 кГц до 40 кГц, предпочтительно от 25 кГц до 35 кГц, и, в частности от 28 кГц до 32 кГц, в частности, для удаления остатка (16), или по меньшей мере во втором (II) угловом положении (III, …), в особенности лишь для удаления остатка (16).

19. Способ по п.1, отличающийся тем, что создают отверстие (1) для охлаждения в турбинной лопатке (120, 130), в котором диффузор (10) имеет явно другую геометрическую форму по сравнению с внутренней частью (7), в частности поперечное сечение диффузора (10) увеличено по сравнению с внутренней частью (7).

20. Способ по п.1, отличающийся тем, что вершину (31, 35, 45, 54) удаляемой зоны (33, 36, 42, 48, 16) перемещают внутрь отверстия (1).

21. Способ по п.1, отличающийся тем, что диффузор (10) имеет на поверхности (12) подложки (4) две боковые поверхности (11', 11''), которые расходятся под разными углами (а, β), в частности а<β.

22. Способ по п.21, отличающийся тем, что сначала удаляют материал остатка (16) на стороне с большим углом (β).

23. Способ по п.21, отличающийся тем, что в угловых положениях (IV, V) удаляют материал остатка (16), который граничит с меньшим углом (α).

24. Способ по п.22, отличающийся тем, что в угловых положениях (IV, V) удаляют материал остатка (16), который граничит с меньшим углом (α).

25. Способ изготовления сложного отверстия (1) в подложке (4), в частности сквозного отверстия (1), которое имеет внутреннюю часть (7), которая является, в частности, симметричной, и асимметричный диффузор (10), отличающийся тем, что сначала изготавливают внутреннюю часть (7) отверстия (1) для пленочного охлаждения, при этом одновременно изготавливают также часть диффузора (10), при этом оставшийся остаток (16) для изготовления диффузора (10) удаляют лишь в четырех частичных стадиях, причем в первой стадии изготовления диффузора (10) удаляют полиэдр, в частности полиэдр с пятью поверхностями, и во второй стадии изготовления диффузора (10) снимают полиэдр с пятью поверхностями.

26. Способ по п.25, отличающийся тем, что для удаления остатка (16) применяют по меньшей мере лазер (22).

27. Способ по п.25, отличающийся тем, что создают отверстие (1) для охлаждения в турбинной лопатке (120, 130), в котором диффузор (10) имеет явно другую геометрическую форму по сравнению с внутренней частью (7), в частности поперечное сечение диффузора (10) увеличено по сравнению с внутренней частью (7).

28. Способ по п.25, отличающийся тем, что вершину (31, 35, 45, 54) удаляемой зоны (33, 36, 42, 48, 16) перемещают внутрь отверстия (1).

29. Способ по п.25, отличающийся тем, что диффузор (10) имеет на поверхности (12) подложки (4) две боковые поверхности (11', 11''), которые расходятся под разными углами (α, β), в частности α<β.

30. Способ по п.29, отличающийся тем, что сначала снимают материал остатка (16) на стороне с большим углом (β).

31. Способ по п.29, отличающийся тем, что в последних стадиях (IV, V) снимают материал остатка (16), который граничит с меньшим углом (α).

32. Способ по п.30, отличающийся тем, что в последних стадиях (IV, V) снимают материал остатка (16), который граничит с меньшим углом (α).