Изделие со скреплением и способ его изготовления

Иллюстрации

Показать всеГруппа изобретений относится к изделию, имеющему рельефное скрепление, и способу его изготовления. Рельефное скрепление сформировано по меньшей мере двумя полотнами и содержит сформированные в каждом из упомянутых по меньшей мере двух полотен концентричные дискретные выступающие протяженные элементы, окруженные равнинными участками. Дискретные выступающие протяженные элементы имеют открытые проксимальные концы, причем части дискретных выступающих протяженных элементов имеют толщину меньшую, чем толщина равнинных участков. Способ включает подачу по меньшей мере двух полотен между источником давления и формирующей конструкцией, содержащей множество дискретных формирующих элементов, выбираемых из группы, состоящей из дискретных отверстий, дискретных углублений, дискретных выступающих элементов и их сочетаний. Затем осуществляют приложение давления от источника давления к полотнам и формирующей конструкции, чтобы плотно прижать по меньшей мере два полотна к дискретным формирующим элементам формирующей конструкции и сформировать рельефное скрепление. Достигаемый при этом технический результат заключается в получении изделия с повышенной эффективностью скрепления полотен, а также с обеспечением менее шумного отделения скрепленных полотен друг от друга. 2 н. и 31 з.п. ф-лы, 10 ил., 1 табл.

Реферат

Область применения

Настоящее изобретение относится к изделию, имеющему рельефное скрепление, и к способу его изготовления.

Уровень техники

Известно множество способов временного скрепления тонких листовых материалов друг с другом с образованием скрепления, включающих, например, использование адгезивов, введение механических элементов крепления, таких как Velcro («липучки»), а также сплавление расплавленных полотен друг с другом способом, например, термоспайки или термомеханического скрепления. Так, например, в патенте США 5462166 описан способ размягчения и скрепления друг с другом термопластических полимерных пленок путем приложения тепла и давления термомеханическими способами. Однако данные способы вызывают дополнительные затраты и представляют собой неэффективные этапы изготовления изделия, а также усложняют процесс выполнения швов. Кроме того, изделия со скреплениями, сформированными сплавлением расплавленных полотен, могут разрываться не по самим скреплениям, а в других, нежелательных местах, к тому же такие скрепления имеют вид жесткой пластмассы, непривлекательной для пользователя. И, наконец, скрепления, изготовленные традиционными способами, при их разрыве для отделения скрепленных полотен друг от друга, издают довольно громкий шум, как, например, характерный шум при отрыве друг от друга элементов «липучки».

Несмотря на то, что в данной области техники известно множество способов формирования скреплений, остается потребность в разработке более эффективного способа изготовления изделия со скреплением, который разрывается достаточно тихо при разделении двух полотен друг от друга по скреплению. Это особенно желательно для изделий, используемых в качестве упаковки изделий женской гигиены. И еще более желательно предложить запечатанную с помощью скорепления упаковку, которая является малошумной или совсем бесшумной при открытии, чтобы пользователь мог ее открыть более незаметно.

Сущность изобретения

В одном из воплощений изобретения изделие включает по меньшей мере два полотна и рельефное скрепление, соединяющее друг с другом часть по меньшей мере двух полотен. Скрепление включает концентричные дискретные протяженный элементы, имеющие дискретные проксимальные концы, окруженные равнинными участками, сформированные по меньшей мере в двух полотнах. Части дискретных протяженных элементов могут иметь толщину, меньшую, чем равнинные участки. Так, например, дистальные концы и/или боковые стенки боковые стенки дискретных протяженных элементов могут быть сделаны более тонкими, чем равнинные участки. Концентричные дискретные протяженные элементы совместно сформированных полотен являются вложенными друг в друга и могут иметь большую площадь соприкосновения.

В другом воплощении способ включает этапы подачи по меньшей мере двух полотен между источником давления и формирующей сруктурой, содержащей множество дискретных формирующих элементов, выбираемых из группы, состоящей из дискретных отверстий, дискретных углублений, дискретных выступающих элементов и их сочетаний. Способ дополнительно включает приложение давления со стороны источника давления к полотнам и формирующей конструкции, в результате чего по меньшей мере два полотна плотно прижимаются к дискретным формирующим элементам формирующей конструкции, в результате чего образуется рельефное скрепление, содержащее множество концентрических дискретных протяженных элементов, имеющих открытые проксимальные концы.

Краткое описание чертежей

Хотя в конце настоящей заявки приводится формула изобретения, в которой четко формулируется предмет настоящего изобретения, предполагается, что настоящее изобретение будет более понятным из нижеследующего подробного описания, сопровождаемого прилагаемыми чертежами. Некоторые чертежи являются упрощенными, и на них не показаны отдельные элементы в целях более ясного отображения остальных элементов. Такое исключение некоторых элементов из некоторых чертежей не обязательно указывает на наличие или отсутствие данных элементов в каких-либо из воплощений изобретения, за исключением случаев, когда это явно оговорено в описании соответствующих воплощений. Любой из черетежей не обязательно приведен в масштабе.

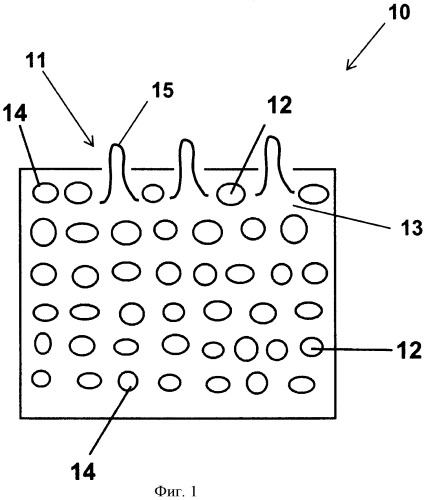

Фиг.1. Вид сверху формирующей конструкции в соответствии с одним из воплощений настоящего изобретения.

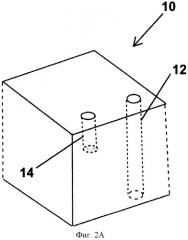

Фиг.2A. Аксонометрический вид формирующей конструкции в соответствии с одним из воплощений настоящего изобретения, иллюстрирующий разницу между отверстиями и углублениями.

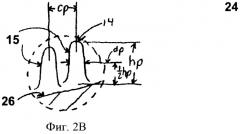

Фиг.2B. Увеличенный аксонометрический вид фрагмента формирующей конструкции с дискретными выступающими элементами.

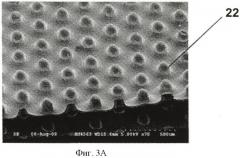

Фиг.3A. Изображение рельефного скрепления в соответствии с одним из воплощений настоящего изобретения, полученное с помощью сканирующего электронного микроскопа.

Фиг.3B. Увеличенное изображение фрагмента рельефного скрепления (Фиг.3A), полученное с помощью сканирующего электронного микроскопа.

Фиг.4. Сечение фрагмента рельефного скрепления в соответствии с одним из воплощений настоящего изобретения.

Фиг.5. Аксонометрический вид фрагмента рельефного скрепления с дискретными протяженными элементами, имеющими открытые дистальные концы, в соответствии с одним из воплощений настоящего изобретения.

Фиг.6. Схематическое изображение способа в соответствии с настоящим изобретением, в котором используется газовая камера статического давления.

Фиг.7. Схематическое изображение непрерывного способа изготовления рельефного полотна в соответствии с одним из воплощений настоящего изобретения.

Фиг.8. Изображение (вид сбоку) формирующей конструкции с дискретными протяженными элементами, используемой в способе в соответствии с одним из воплощений настоящего изобретения. Изображение получено с помощью оптического микроскопа с большим увеличением.

Подробное описание изобретения

В настоящей заявке предлагается изделие, имеющее скрепление, скрепляющее друг с другому частки по меньшей мере двух полотен, и способ формирования изделия, позволяющие преодолеть один или более из указанных выше недостатков аналогичных изделий в соответствии с существующим уровнем техники. А именно, воплощения изобретения позволяют получить изделие, значительно менее шумное при отделении друг от друга скрепленных по меньшей мере двух полотен. Кроме того, предлагаемые воплощения способа позволяют повысить эффективность скрепления полотен. Так, например, воплощения способа и изделия позволяют избежать использования дорогих адгезивов или дополнительных механических элементов скрепления, таких, как, например, «липучки», гребни и канавки, а также сложных процессов нанесения данных адгезивов или установки механических элементов крепления. Воплощения изделия и способа позволяют также избежать использования сложных процессов расплавления полотен и их последующего сплавления при формировании скрепления. Получаемые с помощью традиционных способов сплавления скрепления обычно являются очень шумными при открытии и могут вызывать разрыв полотен не по скреплению при попытке их отделения друг от друга.

Как показано на фиг.3A и 3B, в одном из воплощений изобретения изделие в общем включает по меньшей мере два слоя из полотен и рельефное скрепление 16, скрепляющее друг с другом части по меньшей мере двух упомянутых полотен. Скрепление включает концентричные дискретные протяженные элементы 22, окруженные равнинными участками 13, сформированными в упомянутых по меньшей мере двух полотнах 34. Дискретные протяженные элементы 22 могут быть утонченными по отношению к равнинным участкам 13. Так, например, дистальные концы и/или боковые стенки дискретных протяженных элементов 22 могут быть утонченными. Концентричные дискретные протяженные элементы одновременно скрепленных полотен являются вложенными друг в друга и имеют большую площадь сопривосновения.

Дискретные протяженные элементы 22 являются протяженными в направлении z, то есть трехмерными, одновременно формируемыми элементами. Изобретатели считают, что дискретные протяженные элементы 22 будут будут обеспечивать высокую прочность скрепляемых полотен на сдвиг, препятствуя самопроизвольному отделению упомянутых по меньшей мере двух полотен друг от друга при обращении с изделием.

Даже без применения адгезивов или механических элементов скрепления, изготовленные предлагаемым образом скрепления могут также обеспечивать высокую прочность соединения полотен на отрыв друг от друга.

И хотя теоретически это не обязательно, можно предположить, что сила рельефного скрепления 16 является функцией площади споприкосновения вложенных друг в друга фрагментов по меньшей мере двух полотен, адгезии по меньшей мере двух полотен 34 самим к себе и друг к другу и легкости деформации рельефного скрепления 16. Более того, предполагается, что если рельефное скрепление 16 содержит дискретные протяженные элементы 22, имеющие закрытые дистальные концы, то между концентричными дискретными протяженными элементами 22 образуется вакуум, который создает дополнительную силу, удерживающую полотна 34 вместе, по принципу присоски, еще больше увеличивая прочность рельефного скрепления 16 на отрыв полотен друг от друга по данному скреплению.

Площадь соприкосновения по меньшей мере двух полотен является функцией по меньшей мере геометрии дискретных протяженных элементов 22 и плотности дискретных протяженных элементов 22 в рельефном скреплении 16. Предполагается, что прочность рельефного скрепления 16 на отрыв скрепляемых по нему полотен друг от друга увеличивается с увеличением площади их соприкосновения.

Способность по меньшей мере двух полотен 34 скрепляться самим с собой и друг с другом является функцией по меньшей мере коэффициента трения полотен, поверхностных энергий полотен, сил притяжения, таких, как, например, силы взаимодействия Ван-дер-Ваальса, диполь-дипольные взаимодействия, электоростатические взаимодействия, водородные связи и им подобные, между двумя полотнами и/или соприкасающимися участками одного и того же полотна. Можно ожидать, что прочность рельефного скрепления 16 на отрыв скрепленных по нему по меньшей мере двух полотен 34 друг от друга в целом будет возрастать с увеличением адгезии по меньшей мере двух полотен 34 к самим себе и друг к другу.

Можно также ожидать, что прочность рельефного скрепления 16 на отрыв скрепляемых им полотен друг от друга больше, если рельефное скрепление 16 является более гибким, чем когда оно является жестким. Если рельефное скрепление является более гибким, по меньшей мере два полотна 34 могут вместе двигаться и сгибаться, и за счет этого при изгибе скрепленные друг с другом их фрагменты могут оставаться в более тесном контакте. Можно ожидать, что более гибкие скрепления получатся, когда используются исходные полотна, имеющие меньший модуль изгиба. По меньшей мере два полотна 34 более склонны к отделению друг от друга при изгибе рельефного скрепления 16, если оно является жестким, и такая склонность полотен к отделению друг от друга ослабляет прочность рельефного скрепления на отрыв скрепляемых полотен друг от друга.

Способ формирования рельефного скрепления 16 в целом включает подачу по меньшей мере двух полотен между источником давления и формирующей конструкцией 10, содержащей множество дискретных формирующих элементов 11. Формирующие элементы могут включать, например, дискретные выступающие элементы 15, дискретные отверстия 12, дискретные углубления 14 или их сочетания. Способ дополнительно включает приложение давления от источника давления к по меньшей мере двум полотнам и формирующей конструкции 10, достаточного для тесного прижатия участков по меньшей мере двух полотен к дискретным формирующим элементам 11, в результате чего формируется рельефное скрепление 16. Рельефное скреплениее 16 включает множество концентричных дискретных элементов 22, имеющих открытые проксимальные концы. Данные аспекты изделия и способа будут более подробно описаны ниже.

Формирующая конструкция

Как показано на фиг.1 и 2, формирующая конструкция, используемая в способе в соответствии с настоящим изобретением, включает множество дискретных формирующих элементов 11. Дискретные формирующие элементы 11 могут включать дискретные выступающие элементы 15, дискретные отверстия, дискретные углубления или их сочетания. Формирующая конструкция 10 может дополнительно включать равнинные участки, полностью окружающие дискретные формирующие элементы 11. Дискретные формирующие элементы 11 формирующей конструкции 10 могут быть малыми по сравнению с обычными элементами формирующих конструкций, используемых в обычных процессах тиснения. С помощью способа в соответствии с настоящим изобретением могут быть получены рельефные скрепления, имеющие протяженные элементы 22 с относительно высоким отношением высоты к диаметру и утонченными дистальными концами 24 и/или боковыми стенками, даже без нагревания полотен, и при высокой скорости формирования скрепления.

Формирующая конструкция 10 иногда именуется также формирующей сеткой. На фиг.2А показано отличие между отверстиями 12 и углублениями 14. В контексте настоящего описания «отверстие» означает сквозной проем в формирующей конструкции 10, который не имеет нижней поверхности, ограничивающей глубину данного проема. В противоположность этому, «углубление» в контексте настоящего описания означает глухую выемку в формирующей конструкции 10, которая имеет нижнюю поверхность, ограничивающую глубину данной выемки, и упомянутая глубина является меньшей, чем толщина формирующей конструкции 10. Нижняя поверхность может быть, например, пористой или не пористой. Нижняя поверхность может включать проем, имеющий ширину, меньшую, чем диаметр углубления 14, обеспечивающий вентиляцию углубления 14, в результате чего через углубление 14 может проходить воздух. В одном из воплощений формирующая конструкция 10 содержит средства, позволяющие воздуху, попавшему под полотно, выходить из-под него. Так, например, для удаления воздуха из-под полотна может использоваться вакуум-насос, чтобы не возникало повышения давления выше требуемого значения давления прижатия слоев друг к другу. Нижняя поверхность может быть плоской, скругленной или острой. Формирующая конструкция 10 может быть сплошным валиком, или полым цилиндром с толщиной стенок от примерно 25 мкм до примерно 5000 мкм, или от примерно 100 мкм до примерно 3000 мкм. Отверстия 12 и углубления 14 могут иметь глубину от примерно 10 мкм до примерно 500 мкм, или от примерно 25 мкм до примерно 5000 мкм. В контексте настоящего описания «глубина отверстия» фактически означает толщину формирующей конструкции, так как отверстие 12 не имеет нижней поверхности, ограничивающей его глубину. В одном из воплощений отверстия 12 и углубления 14 могут иметь глубину, в сущности равную толщине по меньшей мере одного полотна, по меньшей мере удвоенной толщине по меньшей мере одного полотна, или по меньшей мере утроенной толщине по меньшей мере одного полотна. Отверстия 12 и углубления 14 предпочтительно должны иметь глубину, по меньшей мере в три раза большую суммарной толщины полотен.

Переход от контактирующей с полотном поверхности формирующей конструкции 10 к поверхности отверстия 12 или углубления 14 по периметру их основания на упомянутой поверхности может быть прямым, или может иметь некоторый радиус закругления. Радиус закругления может составлять от примерно 0 мкм до примерно 2000 мкм, предпочтительно от примерно 0 мкм до примерно 25 мкм, и еще более предпочтительно от примерно 2 мкм до примерно 25 мкм. В одном из воплощений используется переход в виде скоса (фаска). Еще в одном воплощении используется сочетание прямого перехода и перехода с некоторым радиусом закругления.

Дискретные выступающие элементы 15 могут иметь высоту по меньшей мере примерно 50 мкм, по меньшей мере примерно 75 мкм, по меньшей мере примерно 100 мкм, по меньшей мере примерно 150 мкм, по меньшей мере 250 мкм или по меньшей мере 380 мкм. Дискретные выступающие элементы 15 могут иметь диаметр, которым для в целом цилиндрической структуры является внешний диаметр. В случае, если выступающие элементы 15 имеют не цилиндрическую форму, или не имеют однородного поперечного сечения, диаметр dp измеряется как средний диаметр поперечного сечения выступающих элементов 15 на половине высоты hp выступающих элементов 15, как показано на фиг.2 В. Дискретные выступающие элементы 15 могут иметь диаметр dp, который может составлять от примерно 10 мкм до примерно 5000 мкм, от примерно 50 мкм до примерно 5000 мкм, от примерно 50 мкм до примерно 3000 мкм, от примерно 50 мкм до примерно 500 мкм, от примерно 65 мкм до примерно 300 мкм, или от примерно 75 мкм до примерно 200 мкм. В одном из воплощений дискретные выступающие элементы 15 формирующей структуры 10 имеют диаметр менее чем примерно 500 мкм.

Для каждого из выступающих элементов 15 может быть определено отношение высоты к диаметру данного элемента hp/dp.Выступающие элементы 15 могут иметь отношение высоты к диаметру hp/dp по меньшей мере примерно 0,5, по меньшей мере примерно 0,75, по меньшей мере примерно 1, по меньшей мере примерно 1,5, по меньшей мере примерно 2, по меньшей мере примерно 2,5, по меньшей мере примерно 3 или даже более. В целом, так как фактическая высота каждого из выступающих элементов 15 может быть различной, может быть определена средняя высота hpavg множества выступающих элементов 15 путем измерения средней максимальной и средней минимальной амплитуды Apmin и Apmax (см. Фиг.4) выступающих элементов на заданной площади формирующей конструкции 10. Подобным образом, если поперечное сечение различных выступающих элементов варьирует, может быть определен средний диаметр dpavg множества выступов 15. Измерения амплитуды и прочих размеров выступов могут быть сделаны с помощью любого способа, применяемого в данной области техники, например, с помощью управляемого компьютером сканирующего микроскопа и соответствующей обработки данных. Соответственно, для заданной площади такой структуры может быть определено среднее отношение ARpavg высоты к диаметру выступающих элементов 15, как hpavg/dpavg.

Дискретные выступающие элементы 15 формирующей конструкции 10 могу иметь дистальные концы 24, которые являются плоскими, скругленными или острыми, в зависимости от того, требуется ли выполнить рельефное покрытие 16, имеющее дискретные протяженные элементы 22, дистальные концы 24 которых являются открытыми (для чего требуется наличие более острых выступающих элементов на формирующей конструкции 10) или закрытыми (для чего требуются более скругленные выступающие элементы на формирующей конструкции 10). Скругленные дистальные концы 24 дискретных выступающих элементов 15 формирующей конструкции 10 могут иметь определенный радиус вершины, который может составлять от примерно 5 мкм до примерно 150 мкм, от примерно 10 мкм до примерно 100 мкм, от примерно 20 мкм до примерно 75 мкм, или от примерно 30 мкм до примерно 60 мкм.

Боковые стенки дискретных выступающих элементов 15 могут быть совершенно вертикальными или наклонными. В одном из воплощений дискретные выступающие элементы 15 имеют наклонные стенки, что обеспечивает ряд преимуществ. Так, это снижает износ и позволяет увеличить срок службы источника давления: наклонные стенки позволяют легче сжимать и растягивать основу 44 в процессе ее прижатия к дискретным формирующим элементам 11 формирующей конструкции 10. Это может также обеспечивать более легкое отделение скрепляемых полотен друг от друга после тиснения. В воплощениях изобретения боковые стенки, как правило, имеют наклон от примерно 0° до примерно 50°, от примерно 2° до примерно 30°, или от примерно 5° до примерно 25°.

В одном из воплощений формирующие элементы могут иметь переменную геометрию, например, переменную высоту выступающих элементом 15 и переменную глубину отверстий 12 или углублений 14, что позволяет избирательно менять силу скрепления различных участков материала полотен. Так, например, постепенно может увеличиваться высота формирующих элементов, в диапазоне от нескольких сотых до нескольких десятых по отношению к смежному с ним, в результате чего может быть получено полотно, имеющее дискретные протяженные элементы 22 переменной высоты, в результате чего в свою очередь может быть сформировано рельефное скрепление, обладающее градиентом прочности. Формирующая конструкция может также включать градиент плотности формирующих элементов на ее поверхности. В одном из воплощений выступающие элементы могут быть сферическими или иметь форму эллипсоида или снеговика, то есть различный или переменный диаметр в поперечном сечении по высоте выступающего элемента.

Отверстия 12 или углубления 14 имеют диаметр, который для отверстий и углублений в целом цилиндрической формы определяется как их внутренний диаметр. Для отверстий 12 или углублений 14 неоднородного поперечного сечения или не цилиндрической формы диаметр определяется как средний диаметр поперечного сечения у верхней поверхности формирующей конструкции 10. Каждое из отверстий 12 или углублений 14 может иметь диаметр от примерно 40 мкм до примерно 2000 мкм. Прочие подходящие значения диаметра включают, например, от примерно 50 мкм до примерно 500 мкм, от примерно 65 мкм до примерно 300 мкм, от примерно 75 мкм до примерно 200 мкм, от примерно 10 мкм до примерно 5000 мкм, от примерно 50 мкм до примерно 5000 мкм, или от примерно 500 мкм до примерно 5000 мкм, или от примерно 800 мкм до примерно 2 500 мкм.

В одном из воплощений диаметр отверстий 12 или углублений 14 является постоянным или уменьшается по мере увеличения глубины. В другом воплощении диаметр отверстий 12 или углублений 14 возрастает с их глубиной. Так, например, дискретные отверстия 12 или углубления 14 могут иметь первый диаметр на первой глубине и второй диаметр на второй глубине, большей, чем первая глубина. В одних воплощениях первый диаметр может быть большим, чем второй диаметр. В других воплощениях второй диаметр может быть большим, чем первый даметр.

Боковые стенки дискретных отверстий 12 или углублений 14 могут быть полностью вертикальными или наклонными. В одном из воплощений дискретные отверстия 12 или углубления 14 имеют наклонные боковые стенки. Это может обеспечивать более легкое отделение полотен 34 от формирующей структуры 10 после тиснения. В одном из воплощений боковые стенки имеют угол наклона от примерно -50° до примерно 50°, от примерно -30° до примерно 30°, от примерно 0° до примерно 50°, от примерно 2° до примерно 30°, или от примерно 5° до примерно 25°.

Дискретные формирующие элементы 11 формирующей конструкции 10 могут иметь самую разнообразную форму в поперечном сечении, которую могут иметь подобные структуры в виде колонн, включая круглую, овальную форму, форму песочных часов, звезды, многоугольника, им подобные формы и их сочетания. Многоугольные формы поперечного сечения включают, но не ограничиваются ими, прямоугольную, треугольную, шестиугольную и трапециевидную форму. В одном из воплощений дискретные углубления могут иметь длину, в сущности равную длине формирующей конструкции 10, образуя канавки в сущности по всей длине формирующей конструкции 10. В другом воплощении дискретные выступающие элементы 15 могут иметь длину, в сущности равную длине формирующей конструкции 10, образуя протяженные выступающие элементы, имеющие длину, в сущности равную длине формирующей конструкции 10. Так, например, если формирующая конструкции 10 имеет форму валика, канавки и/или протяженные выступающие элементы могут быть сформированы по всей длине окружности его боковой поверхности. Канавки и/или протяженные выступающие элементы могут быть в сущности прямыми (то есть практически параллельными краю валика) или волнистыми.

В общем случае формирующая конструкция 10 может включать по меньшей мере 4 формирующих элемента 11 на квадратный сантиметр ее поверхности, по меньшей мере 10 формирующих элементов 11 на квадратный сантиметр ее поверхности, по меньшей мере 95 формирующих элементов 11 на квадратный сантиметр ее поверхности, по меньшей мере 240 формирующих элементов 11 на квадратный сантиметр ее поверхности, от примерно 350 до примерно 10000 формирующих элементов 11 на квадратный сантиметр ее поверхности, от примерно 500 до примерно 5 ООО формирующих элементов 11 на квадратный сантиметр ее поверхности, или от примерно 700 до примерно 3000 формирующих элементов 11 на квадратный сантиметр ее поверхности.

Дискретные формирующие элементы 11 могут характеризоваться средним расстоянием между двумя соседними отверстиями 12 или углублеиями 14, от края до края, составляющим от примерно 30 мкм до примерно 1000 мкм, от примерно 30 мкм до примерно 800 мкм, от примерно 150 мкм до примерно 600 мкм, или от примерно 180 мкм до примерно 500 мкм.

В некоторых воплощениях какая-то часть (или область) формирующей конструкции 10 может включать дискретные формирующие элементы 11, расположенные с некоторой густотой, как было описано выше, в то время как прочие части (или области) формирующей конструкции 10 могут не содержать дискретных элементов 11. В некоторых воплощениях области формирующей конструкции 10, не имеющие дискретных формирующих элементов 11, могут быть расположены в одной горизонтальной плоскости. В других воплощениях дискретные формирующие элементы 11 формирующей конструкции 10 могут быть расположены в различных горизонтальных плоскостях формирующей конструкции 10. Области, не имеющие дискретных формирующих элементов 11, и/или области, содержащие дискретные формирующие элементы 11, расположенные в различных плоскостях формирующей конструкции 10, могут иметь форму некоторой структуры или рисунка, например, цветка, ленты, птицы, волны, героя мультфильма, логотипа и им подобных, в результате чего выполненное рельефное скрепление 16 будет иметь область, визуально выделяющуюся, или отличную на ощупь по отношению к остальным частям полотна. Так, например, рельефное скрепление 16 может включать нетисненую область, визуально выделяющуюся, или отличную на ощупь по отношению к тисненым областям. Подходящие примеры формирования конструкций, которые могут использоваться в воплощениях настоящего изобретения, приводятся в патенте США 5158819.

В одном из воплощений отношение средней глубины отверстий 12 или углублений 14, или средней высоты дискретных выступающих элементов 15 к толщине по меньшей мере одного из полотен 34 составляет по меньшей мере примерно 1:1, по меньшей мере примерно 2:1, по меньшей мере примерно 3:1, по меньшей мере примерно 4:1, по меньшей мере примерно 5:1, или даже по меньшей мере примерно 10:1. Данное отношение может быть достаточно критичным, так как необходимо обеспечить достаточное растяжение полотен 34, в том смысле, что оба они должны быть необратимо растянуты, в результате чего будет сформировано рельефное скрепление 16, особенно если требуется высокая скорость процесса выполнения скрепления, или требуется соблюсти какие-то иные условия данного процесса.

Формирующая конструкция 10 может быть изготовлена из любого материала или материалов, которым может быть придана соответствующая форма, а именно, в которых могут быть сформированы формирующие элементы 11, имеющие требуемые размеры для формирования рельефного скрепления 16, и упомянутые материалы должны быть достаточно стабильными в смысле сохранения своих размеров при температуре способа и в диапазоне давлений, которым будет подвержена формирующая конструкция 10.

В одном из воплощений дискретные формирующие элементы 11 выполнены за единое целое с формирующей конструкцией 10. То есть, в данном воплощении формирующая конструкция изготавливается в виде единой целой конструкции, путем удаления или добавления материала. Так, например, формирующая конструкция 10, имеющая относительно маломасштабные дискретные формирующие элементы 11, может быть выполнена путем локального, избирательного удаления материала, например, способом химического травления, механической гравировки, или путем удаления массы с помощью источников высоких энергий, например, способом электроразрядной механической обработки (ЭМО), лазером, электронным лучом, или электрохимической обработкой. В одном из воплощений формирующая конструкция 10 может быть изготовлена способом ламинирования со световым травлением, в соответствии с идеями патента США 4 342 314. В одном из способов изготовления подходящей формирующей конструкции 10 производится лазерная гравировка материала-основы, подходящего для лазерной гравировки, в результате чего из материала-основы избирательно удаляется материал и формируются отверстия 12 или углубления 14. Под «подходящим для лазерной обработки» в данном случае понимается, что из основы с помощью лазера избирательно, то есть контролируемым образом, может быть удален материал, при этом подразумевается, что для достижения наилучших результатов может потребоваться подбор длины волны лазера и его мощности в соответствии со свойствами материала (или наоборот). Лазерная гравировка может быть выполнена традиционно применяемыми способами, и за счет подбора длины волны, мощности лазера и временных параметров обработки могут быть получены выступающие элементы требуемых размеров. Имеющиеся на сегодняшний день материалы, подходящие для лазерной обработки, включают термопластические материалы, такие как полипропилен, ацетальные смолы, например DELRIN® производства DuPont (Вилмингтон, штат Делавер, США), термоотверждаемые материалы, такие, как полиэфиры с перекрестными связями, эпоксидные материалы или даже металлы, такие, как алюминий, медь, латунь, никель, нержавеющая сталь или их сплавы. Термопластические и термоусадочные материалы могут включать наполнители в виде частиц или волокон, повышающие возможность их обработки лазерами определенной длины волны и/или повышающие их прочность или износостойкость, в результате чего могут быть выполнены более стойкие к износу отверстия 12 или углубления 14. Так, например, некоторые полимеры, например, полиэфир-эфиркетоны, могут быть подвергнуты лазерной обработке с высоким разрешением выполняемых структур, при высокой скорости процесса обработки, при равномерном заполнении полимера достаточным количеством пустотелых нанотрубчатых волокон углерода.

В некоторых воплощениях формирующая конструкция 10 может быть изготовлена с помощью непрерывного процесса лазерной обработки. Так, например, полимерный материал, такой как DELRIN®, может быть обеспечен в форме заготовки цилиндрической формы, имеющей центральную продольную ось, внешнюю поверхность и внутреннюю поверхность, определяющие толщину материала-основы. Он может быть также обеспечен в виде сплошного валика. Подвижный источник лазерного излучения может быть ориентирован в целом перпендикулярно его внешней поверхности. Подвижный источник лазерного излучения может быть расположен с возможностью его движения в направлении, параллельном центральной продольной оси материала-основы. Цилиндрический материал-основа может вращают вокруг его центральной продольной оси, в то время как источник лазерного излучения выборочно вырезает из его внешней поверхности участки, то есть удаляет из них материал, в результате чего образуется структура в виде множества дискретных отверстий 12 или углублений 14 и/или дискретных выступающих элементов 15.

Формирующая конструкция 10 может иметь форму плоской пластины, валика, ленты конвейера, бесконечной ленты, рукава и им подобную. В одном из предпочтительных воплощений формирующая конструкция 10 имеет форму валика. В другом предпочтительноом воплощении формирующая конструкция 10 имеет форму бесконечной ленты. Бесконечные ленты могут быть получены в соответстви с идеями патентов США 7655176, 6010598, 5334289 и 4529480.

Формирующая конструкцтя может быть использована в процессе растяжения с малой скоростью, подобном оисанному в патентной заявке США 2008/0224351 А1, в результате чего может быть получено рельефное полотно в соответствии с настоящим изобретением, причем в качестве активирующей ленты может использоваться достаточно твердая или деформируемая основа.

Если формирующая конструкция 10 включает выступающие элементы 15 и дискретные отверстия 12 и углубления 14, в полотнах 34 могут быть сформированы дискретные элементы 22, сформированые выступающими элементами 15 и протяженные от поверхности полотен 34, находящейся напротив поверхности, от которой сформированы дискретные протяженные элементы 22 с помощью отверстий 12 и углублений 14 формирующей конструкции 10. В результате этого может быть сформирован двухстороннее рельефное скрепление 16, на различных сторонах которого будут иметься различные структуры из протяженных элементов 22, или упомянутые протяженные элементы 22 будут иметь различные размеры. В зависимости от давления, создаваемого между формирующей конструкцией 10 и деформируемой основой 44, а также геометрической формы отверстий 12 или углублений 14, а также при наличии или отсутствии столбиков или гребней на формирующей конструкции 10, могут быть сформированы дискретные протяженный элементы скрепления 16, имеющие соответственно открытые или закрытые дистальные концы 24.

Источник давления

Истоником давления, используемым для приложения силы к формирующей конструкции 10 может быть, например, деформируемая основа 44, камера статического давления, источник динамического давления или их сочетания. Одним из примеров подходящего устройства динамического давления, обеспечивающего прижатие исходного полотна к формирующей конструкции, является воздушный нож высокого давления. Воздушные ножи высокого давления производятся, например, Canadian Air Systems. Еще один пример подходящего устройства и споосба, основанного на использовании давления воздуха, прижимающего исходное плотно к формирующей структуре, описан в патенте США 5972280. Примером устройства, основанного на использовании давления воды для прижатия исходного полотна к формирующей конструкции, является водяноая камера статического давления, описанная в патенте США 7364687. Так, например, подходящим процессом формирования рельефного скрепления 16 является процесс гидроформования. Не ограничивающие примеры процессов гидроформования описаны в патентах США 4609518 и 4846821. С такими процессами гидроформования могут быть использованы формирующая конструкция и полотно, описанные в настоящей заявке.

Еще одним подходящим сбособом изготовления рельефного скрепления 16 является способ вакуумного формования. Не ограничивающие примеры процессов вакуумного формования описаны в патентах США 4456570 и 4151240 и патентной заявке США 2004/0119207 A1. Рельефное скрепление 16 в соответствии с настоящим изобретением может быть получено из исходного полотна с помощью формирующей конструкции и с использованием процесса вакуумного формования. Прочие подходящие процессы описаны в патенте США 4 846 821 и патентной заявке США 2004/0119207 А1.

Деформируемая основа

Как показано на фиг.7, по меньшей мере внешняя поверхность деформируемой основы 44 (то есть поверхность деформируемой основы 44, обращенная к формирующей конструкции 10) включает деформируемый материал 46. Так, например, деформируемая основа 44 может включать жесткий материал 48, покрытый деформируемым материалом 46. Жесткий материал 48 может быть металлом (например, сталью), пластмассой или любым другим материалом, который является значительно более жестким, чем деформируемый материал 46. Толщина деформируемого материала 46, покрывающего жесткий материал 48, как правило, не превышает примерно 26 мм и предпочтительно составляет от примерно 1 мм до примерно 26 мм, и более предпочтительно - от примерно 1 мм до примерно 7 мм. В качестве альтернативы, вся деформируемая основа 44 может быть изготовлена из деформируемого материала 46.

Деформируемая основа 44 или деформируемый материал 46 может включать эластомеры, войлок различного типа, пузыри, наполненные жидкостью или газом и их сочетания. В одном из воплощений деформируемая основа 44 является пористым эластомером. Деформируемая основа 44, или деформируемый материал 46, используемый в составе деформируемой основы 44, предпочтительно обладает упругими свойствами (то есть способностью восстанавливать свою