Способы разделения и очистки путем кристаллизации из расплава

Иллюстрации

Показать всеИзобретение относится к вариантам способа разделения. Один из вариантов включает выделение пара-ксилола и молекулярного кислорода из суспензии, содержащей пара-ксилол и другие изомеры ксилола, при котором на стадии разделения устанавливают давление, которое на 0.5-30 psi выше атмосферного давления. Использование настоящего изобретения позволяет удалять кислород из аппаратуры выделения и очистки. 2 н. и 6 з.п. ф-лы, 2 пр., 5 табл., 4 ил.

Реферат

Область техники

Настоящее изобретение в целом относится к способам выделения твердых веществ из суспензии твердого вещества в жидкости, например к способам разделения и очистки путем кристаллизации из расплава. Более конкретно изобретение относится к способам разделения или очистки, которые в определенных рабочих условиях преимущественно препятствуют попаданию молекулярного кислорода в процесс. Поэтому предлагаемый способ более эффективен, чем традиционные способы отделения твердых веществ от суспензии твердого вещества в жидкости, и по меньшей мере столь же безопасен.

Уровень техники

Способы разделения твердых веществ и жидкости играют важную роль во многих областях промышленности, в том числе, но не ограничиваясь этим, в химической промышленности, в фармацевтической промышленности и в промышленной обработке воды и стоков. Такие способы разделения твердых веществ и жидкости многообразны и могут включать, но не ограничиваются ими, вакуум-фильтрацию или фильтрацию под давлением, центрифугирование, седиментацию и осветление. Во многих химических процессах при получении конкретных промежуточных химических продуктов способы разделения твердых веществ и жидкости играют критическую роль. Например, пара-ксилол (п-ксилол или рХ) является промежуточным продуктом, из которого после очистки получают терефталевую кислоту. Давно известный метод очистки пара-ксилола кристаллизацией с центрифугированием позволял получать пара-ксилол с чистотой на уровне примерно 99.7%.

Способ очистки пара-ксилола обычно является частью значительно более масштабного способа производства пара-ксилола из углеводородного сырья, содержащего смесь ароматических углеводородов C8. В этом более масштабном способе содержащее воду сырье обычно обезвоживают в дистилляционной колонне. Обычно кислород, присутствующий в исходном сырье, уносится из верхнего отгона колонны вместе с водяным паром. Сухое сырье, разумеется, нет необходимости обезвоживать. Следом за этой стадией осушенные (любым способом) ароматические углеводороды С8 очищают с использованием различных установок. Обедненный пара-ксилолом поток, полученный в результате такой очистки, содержит орто-ксилол (о-ксилол или oX), мета-ксилол (м-ксилол или mX), этилбензол и другие компоненты. Обычно обедненный пара-ксилолом поток испаряют и вводят в реакцию в присутствии катализатора и водорода (в реакторе изомеризации) с образованием равновесной смеси изомеров ксилола (т.е. массовое соотношение oX:mX:pX равно 1:2:1), которую затем направляют в секцию фракционирования, где ароматические углеводороды С8 разделяют и направляют на очистку для получения очищенного пара-ксилола.

Было установлено, что присутствие кислорода отрицательно влияет на изомеризацию как составную часть способа. Например, наличие кислорода в сырье, подаваемом в реактор изомеризации, приводит к загрязнению реактора, а также расположенных перед ним теплообменников. Это уменьшает длительность рабочего цикла. В конце рабочего цикла процесс следует остановить для регенерации катализатора и удаления кокса из теплообменников. Присутствия кислорода следует избегать и в других способах, где используются сепараторы для отделения твердых веществ от жидкости. Было установлено, что при получении пара-ксилола из смеси ароматических углеводородов С8 отсутствие кислорода или сведение к минимуму его содержания является важным фактором повышения эффективности процесса.

Очистку пара-ксилола обычно начинают с сырья, содержащего ароматические углеводороды С8, которое обычно включает смесь изомерных орто-, мета- и пара-ксилолов, этилбензола, некоторых неароматических углеводородов и некоторых ароматических углеводородов С9+. Типичные смеси ароматических углеводородов С8 обычно содержат примерно 22 масс.% пара-ксилола, примерно 21 масс.% орто-ксилола, примерно 47 масс.% мета-ксилола и примерно 10 масс.% других компонентов (в основном этилбензола). Способы разделения изомеров ксилола включают низкотемпературную кристаллизацию, фракционную дистилляцию и адсорбцию.

Несмотря на то, что общие методики дистилляции (основанные на различии в температурах кипения компонентов смеси) и адсорбции (основанные на разном сродстве компонентов смеси к твердому адсорбенту) часто применимы к типичным смесям жидкость-жидкость, для кристаллизации не нужен адсорбент, эта методика более толерантна к различиям в составе сырья и обычно не нуждается в дорогостоящей предварительной обработке сырья. Например, для выделения пара-ксилола из сырья, содержащего ароматические углеводороды C8, кристаллизация часто предпочтительна по сравнению с адсорбцией и дистилляцией, т.к. кристаллизация не требует дорогостоящего адсорбента (как в способе адсорбции), а изомерные ксилолы и этилбензол имеют близкие температуры кипения (что затрудняет дистилляцию), но очень разные температуры плавления. Чистый пара-ксилол затвердевает при 56°F (13°C), чистый мета-ксилол затвердевает при -54°F (-48°C), чистый орто-ксилол затвердевает при -13°F (-25°C), а чистый этилбензол при -139°F (-95°C). Поскольку содержание пара-ксилола в потоках смешанного сырья не велико, то для эффективного выделения пара-ксилола из этих потоков сырья путем кристаллизации необходимо охлаждение до весьма низких температур.

Как в любом химическом процессе, оптимизация капитальных и эксплуатационных затрат стимулирует выбор конкретных технологических решений для получения продуктов и побочных продуктов удовлетворительного качества. Эти решения, конечно, могут осложняться и ограничиваться физическими свойствами продуктов и побочных продуктов. Кроме того, выбор таких решений осложняется, например, тем, что в технологической схеме следует избегать введения или образования примесей. Важными факторами при выборе технологического решения для выделения и очистки пара-ксилола путем кристаллизации являются, например, эксплуатационные расходы, связанные с охлаждением до низких температур, и капитальные затраты на аппаратуру для разделения твердых веществ и жидкости. Кроме того, как более подробно здесь объяснено, в способах производства пара-ксилола кислород считают примесью, поскольку он снижает эффективность процесса. Кислород также считается нежелательной примесью и в других производствах по очистке и разделению твердых веществ и жидкости.

Следовательно, существует потребность в эффективных способах разделения и очистки твердых веществ и жидкости, обеспечивающих удаление кислорода из установок разделения и очистки. Кроме того необходимы эффективные способы очистки и разделения твердых веществ и жидкости, в которых также сведено до минимума или вовсе исключено попадание кислорода в технологическую схему разделения и очистки. В конкретном случае получения пара-ксилола нужны эффективные способы выделения и очистки пара-ксилола, которые обеспечивают удаление кислорода из аппаратуры выделения и очистки. Кроме того нужны эффективные способы выделения и очистки пара-ксилола, в которых также сведено до минимума или вовсе исключено попадание кислорода в аппаратуру для разделения и очистки.

Сущность изобретения

Как показано выше, было установлено, что отсутствие или сведение до минимума содержания кислорода является важным фактором в эффективном способе производства пара-ксилола. Для отделения пара-ксилола от остальной ароматики С8 обычно применяли и применяют установки разделения (например, центрифуги). Однако даже при использовании центрифуг не удается избежать проникновения кислорода. Центрифуги с сетчатым барабаном, например, работают при небольшом повышенном давлении. Несмотря на это, в ходе работы центрифуги, например, при очистке ксилолов, в сальнике между трубкой, подающей сырье в центрифугу, и ее ротором будет создаваться вакуум. Присутствие пустот в сальнике будет приводить к подсосу воздуха (и содержащегося в нем кислорода) во внутреннее пространство центрифуги.

Авторы установили, что применение способа очистки (или разделения) согласно настоящему изобретению ограничивает попадание молекулярного кислорода в различные технологические потоки производства пара-ксилола, например в потоки сырья, направляемого в реакторы изомеризации. Соответственно было также установлено, что некоторые стадии разделения (например, с использованием фильтрующих колонн) можно использовать согласно данному изобретению в производстве пара-ксилола без уменьшения безопасности и эффективности предлагаемых здесь способов. Уменьшение концентрации молекулярного кислорода дает множество преимуществ, которые до сих пор были не доступны в способе производства пара-ксилола. Например, этот фактор будет создавать более благоприятные условия для работы оборудования, находящегося в технологической схеме после установок разделения, например, для реактора изомеризации и любых теплообменников, расположенных между установками разделения и реактором изомеризации. Уменьшение концентрации молекулярного кислорода приведет к уменьшению числа случаев загрязнения, забивки реактора и закоксовывания катализатора в реакторе. Уменьшение концентрации молекулярного кислорода также обеспечит возможность реже проводить регенерацию катализатора и связанный с этим простой реактора. Кроме того, уменьшение концентрации молекулярного кислорода, по-видимому, позволит избежать случаев загрязнения и забивки любых теплообменников, расположенных между установками разделения и реактором изомеризации. Эти преимущества отразятся на уровне затрат и производительности способа получения пара-ксилола.

В целом описание относится к способу, который включает отделение пара-ксилола и молекулярного кислорода от суспензии, содержащей пара-ксилол и другие изомеры ксилола, в условиях, которые препятствуют проникновению молекулярного кислорода в систему. Предпочтительно отделять пара-ксилол и молекулярный кислород от суспензии в фильтрующей колонне в условиях, которые препятствуют проникновению молекулярного кислорода в систему, с образованием слоя на фильтре, содержащего пара-ксилол, и фильтрата, содержащего обедненный пара-ксилолом жидкий продукт.

В другом варианте способ является способом разделения, который включает очистку пара-ксилола от суспензии, содержащей пара-ксилол и другие изомеры ксилола, в условиях, которые препятствуют попаданию молекулярного кислорода в аппаратуру разделения, с образованием обедненного пара-ксилолом продукта и изомеризации этого продукта разделения. Предпочтительно очищать пара-ксилол от суспензии в фильтрующей колонне в условиях, которые препятствуют проникновению молекулярного кислорода в аппаратуру разделения, с образованием слоя на фильтре, содержащего пара-ксилол, и фильтрата, содержащего жидкие компоненты, в том числе обедненный пара-ксилолом продукт.

Установлено, что в фильтрующей колонне, работающей в указанных условиях, будет минимизировано содержание молекулярного кислорода в фильтрате, что, в свою очередь, будет препятствовать нежелательному закоксовыванию катализатора, а также загрязнению и закупорке аппарата изомеризации. Например, как более подробно описано ниже, в фильтрующей колонне, работающей по меньшей мере при обычном давлении и предпочтительно при повышенных давлениях (например, примерно от 2 фунт/кв. дюйм (psig) до примерно 30 psig), будет минимизировано содержание молекулярного кислорода в фильтрате. В наиболее предпочтительных условиях фильтрующая колонна работает при повышенном давлении, по меньшей мере примерно на 0.5 фунт/кв. дюйм (psi) выше атмосферного давления (т.е. по меньшей мере примерно 0.5 psig), даже более предпочтительно по меньшей мере примерно на 1.5 psi выше атмосферного давления, еще более предпочтительно по меньшей мере примерно на 3 psi выше атмосферного давления, даже более предпочтительно по меньшей мере примерно на 5 psi выше атмосферного давления, еще более предпочтительно по меньшей мере примерно на 10 psi выше атмосферного давления и далее более предпочтительно по меньшей мере примерно на 15 psi выше атмосферного давления. Весьма предпочтительным является интервал давлений в фильтрующей колонне выше атмосферного давления на примерно от 1.5 psi до примерно 3 psi (т.е. примерно от 1.5 psig до 3 psig). Хотя избыток давления по сравнению с атмосферным является необходимым условием для обеспечения минимального подсоса молекулярного кислорода или его отсутствия, давление, значительно превышающее атмосферного давление, потребует таких затрат на процесс, которые превысят его экономическую выгоду. Кроме того, нельзя превысить допустимое давление в сосуде для разделения, и это устанавливает верхний предел рабочего давления, которое в большинстве случаев не достигается, но было бы желательным. Следовательно, вопрос давления требует тщательного контроля, с тем чтобы реализовать многие преимущества, ставшие возможными благодаря представленным здесь данным.

Кроме того, чтобы избежать отрицательного влияния молекулярного кислорода на способ производства пара-ксилола, потоки, направляемые в установки разделения (например, в фильтрующую колонну) практически не должны содержать молекулярного кислорода. Здесь принято считать, что поток практически не содержит молекулярного кислорода, если он не содержит столько молекулярного кислорода (например, растворенного О2 в жидком потоке, газообразного О2 в газовом потоке), чтобы при попадании его в фильтрат (конкретно в жидкий вторичный компонент фильтрата) оказывал бы отрицательное влияние на работу нижерасположенной аппаратуры (например, установки изомеризации или теплообменника, расположенного между аппаратами изомеризации и разделения). Например, предпочтительно, чтобы каждый поток сырья, подаваемый в фильтрующую колонну, содержал примерно 5 частей на миллион (м.д.) по массе или менее (более предпочтительно примерно 2 м.д. или менее и даже еще предпочтительнее примерно 1 м.д. или меньше) молекулярного кислорода в расчете на общую массу потока, а индивидуальный поток просто не содержал молекулярного кислорода. Соответственно концентрация молекулярного кислорода в жидком вторичном компоненте фильтрата из фильтрующей колонны меньше концентрации в подаваемом сырье и предпочтительно составляет примерно 2 м.д. по массе или менее (более предпочтительно примерно 0.7 м.д. по массе или менее) в расчете на общую массу фильтрата фильтрующей колонны.

Применение фильтрующих колонн, рабочие условия которых указаны ниже, также повышает эффективность способа как в отношении разделения полученных компонентов, так и эксплуатационных расходов. Например, в способе кристаллизации/повторного взмучивания с применением фильтрующих колонн для очистки и выделения пара-ксилола можно повысить выход и одновременно снизить эксплуатационные затраты на цикл кристаллизации и охлаждения и рецикл изомеризации.

Здесь также раскрыты дополнительные варианты способа. Например, в одном таком варианте способ очистки твердого продукта из исходной суспензии включает подачу суспензии и вытесняющей жидкости в фильтрующую колонну. Суспензия включает твердые полученные компоненты и жидкий вторичный компонент, причем как суспензия, так и вытесняющая жидкость практически не содержат молекулярного кислорода. В фильтрующей колонне полученные твердые компоненты по меньшей мере частично разделяются с образованием фильтрата (включающего жидкий вторичный компонент и по меньшей мере часть вытесняющего потока) и осадка на фильтре (включающего полученные твердые компоненты), и в результате концентрация молекулярного кислорода в фильтрате становится меньше или равной концентрации молекулярного кислорода в суспензии. Предпочтительно, чтобы концентрация молекулярного кислорода в фильтрате составляла примерно 2 м.д. по массе или менее, более предпочтительно 0.7 м.д. по массе или менее и даже более предпочтительно примерно 0.4 м.д. по массе или менее. Предпочтительно, чтобы вытесняющий поток практически не содержал молекулярного кислорода и включал газ и/или жидкость, которые были бы нереакционноспособными по отношению к кристаллам полученного компонента, например, азот (наиболее предпочтительно), диоксид углерода, водород, метан, природный газ, гелий, ксенон, аргон, неон и их комбинации. Необязательные стадии процесса включают подачу в фильтрующую колонну промывной жидкости (причем промывная жидкость также практически не содержит молекулярного кислорода) и/или превращение в нижерасположенном химическом реакторе по меньшей мере части жидкого вторичного компонента фильтрата в жидкофазный компонент.

В другом варианте способ кристаллизации продукта включает первую кристаллизацию жидкого потока сырья, содержащего жидкий вторичный компонент и полученный жидкий компонент с температурой плавления выше температуры плавления жидкого вторичного компонента. Жидкий поток сырья кристаллизуется в кристаллизаторе, работающем при температуре, достаточной для кристаллизации по меньшей мере части полученного жидкого компонента с образованием отходящего потока суспензии, включающего кристаллы полученного компонента и жидкий вторичный компонент. Затем кристаллы полученного компонента и жидкий вторичный компонент в отходящем потоке суспензии по меньшей мере частично разделяют в фильтрующей колонне с образованием фильтрата, который включает жидкий вторичный компонент, и осадка на фильтре, содержащего кристаллы полученного компонента. По меньшей мере часть жидкого вторичного компонента в фильтрате затем превращают в жидкий полученный компонент.

В еще одном варианте способ повторного взмучивания по меньшей мере частично закристаллизованного продукта включает стадию повторного взмучивания суспензии, которая содержит по меньшей мере частично отделенные (предпочтительно в фильтрующей колонне) кристаллы полученного компонента, находящиеся в жидком полученном компоненте, а также жидкий вторичный компонент, жидкий продукт и жидкие вторичные компоненты, присутствующие в исходной суспензии, причем температура плавления кристаллов полученного компонента выше температуры плавления жидкого вторичного компонента; при этом образуется фильтрат (в том числе жидкий вторичный компонент) и поток обогащенного продукта (включающего кристаллы полученного компонента). Как поток обогащенного продукта, так и разбавитель для повторной суспензии (включающий жидкий полученный компонент и жидкий вторичный компонент) подают (объединяя их) в резервуар для повторной суспензии, содержащий кристаллы полученного компонента. Затем в резервуаре для повторной суспензии кристаллы полученного компонента уравновешивают с жидким продуктом и жидкими вторичными компонентами в течение времени, достаточного для образования отходящего потока повторной суспензии, содержащего как кристаллы полученного компонента, так и жидкий вторичный компонент.

В другом варианте способ получения кристаллизованного продукта включает проведение двух или нескольких последовательных стадий кристаллизации, причем каждая стадия кристаллизации включает первую кристаллизацию потока жидкого сырья, содержащего жидкий вторичный компонент и жидкий полученный компонент с температурой плавления выше температуры плавления жидкого вторичного компонента. Поток жидкого сырья подвергают кристаллизации в кристаллизаторе, работающем при температуре, достаточной для кристаллизации по меньшей мере части жидкого полученного компонента, с образованием отходящего потока суспензии, содержащего кристаллы полученного компонента и жидкий вторичный компонент. Затем кристаллы полученного компонента и жидкий вторичный компонент исходящего потока повторной суспензии по меньшей мере частично разделяют в фильтрующей колонне, в промывной колонне или на центрифуге (хотя используют по меньшей мере одну фильтрующую колонну) с образованием фильтрата, содержащего полученный жидкий компонент, жидкий вторичный компонент, и потока обогащенного продукта, содержащего кристаллы полученного компонента. Поток жидкого сырья для каждой стадии кристаллизации включает фильтрат с предыдущей вышерасположенной стадии кристаллизации.

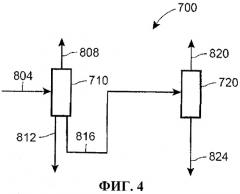

В еще одном варианте способ выделения твердого продукта из фильтрата после центрифуги включает сначала по меньшей мере частичное разделение в центрифуге потока исходной суспензии, содержащей жидкость и диспергированное твердое вещество, с образованием по меньшей мере фильтрата с высоким содержанием твердого вещества и осадка на центрифуге. Фильтрат с высоким содержанием твердого вещества содержит жидкость и диспергированные твердые вещества, причем массовая концентрация диспергированных веществ в фильтрате с высоким содержанием твердого вещества составляет примерно от 5 масс.% до примерно 50 масс.% в расчете на общую массу фильтрата с высоким содержанием твердого вещества, а осадок на центрифуге содержит жидкость и диспергированные твердые вещества, причем массовая концентрация диспергированных твердых веществ в осадке на центрифуге составляет более 50 масс.% в расчете на общую массу осадка на центрифуге. Затем диспергированные твердые вещества и жидкость в фильтрате с высоким содержанием твердого вещества по меньшей мере частично разделяют в фильтрующей колонне с образованием фильтрата из фильтрующей колонны, содержащего жидкость, а осадок в фильтрующей колонне включает диспергированные твердые вещества, причем массовая концентрация диспергированных твердых веществ в осадке фильтрующей колонны больше, чем в фильтрате из фильтрующей колонны.

Для отделения и очистки пара-ксилола (который можно закристаллизовать в твердом состоянии) из смеси ароматических углеводородов Cs, содержащей орто-ксилол, мета-ксилол и/или этилбензол, можно использовать любой из указанных вариантов. Как следует из приведенных данных, описанный способ не ограничивается только очисткой пара-ксилола от смеси изомерных ксилолов, но он также пригоден для любых способов разделения твердых веществ и жидкостей, в которых молекулярный кислород является нежелательной примесью.

Дополнительные особенности изобретения станут очевидными специалистам в данной области из последующего подробного описания в сочетании с рисунками, примерами и приложенной формулой изобретения.

Краткое описание рисунков

Для более полного понимания описания необходимо рассмотреть следующие подробности и сопровождающие рисунки:

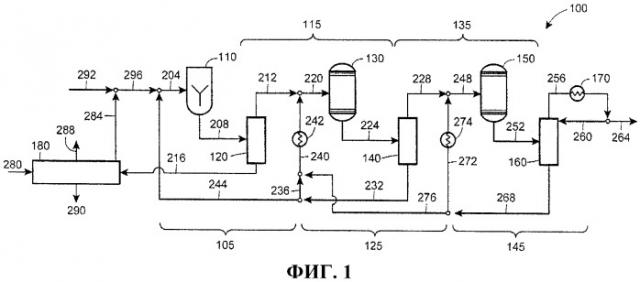

Фигура 1 представляет блок-схему способа кристаллизации/повторного взмучивания суспензии, включающего две стадии повторного взмучивания суспензии и фильтрующие колонны для выделения полученного твердого (кристаллического) компонента;

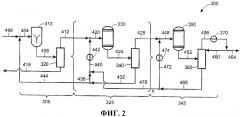

Фигура 2 представляет блок-схему способа кристаллизации/повторного взмучивания суспензии, включающего произвольное число стадий повторного взмучивания суспензии и фильтрующие колонны для выделения полученного твердого (кристаллического) компонента;

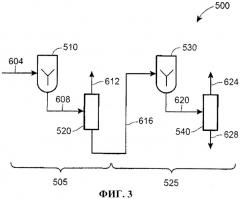

Фигура 3 представляет блок-схему способа, иллюстрирующую последовательно расположенные кристаллизаторы и фильтрующие колонны для выделения полученного твердого (кристаллического) компонента; и

Фигура 4 представляет блок-схему способа, иллюстрирующую последовательно расположенные центрифуги и фильтрующие колонны для выделения полученного твердого (кристаллического) компонента из фильтрата центрифуги.

Описанные способы допускают разные варианты, а конкретные варианты изобретения проиллюстрированы на рисунках (и далее будут описаны) при том, что описание носит чисто иллюстративный характер и не ограничивает изобретение конкретными вариантами, которые далее будут описаны и проиллюстрированы.

Подробное описание изобретения

В целом здесь раскрыты способы выделения твердых веществ из суспензии твердого вещества в жидкости в условиях, которые препятствуют проникновению в технологическую схему молекулярного кислорода, причем присутствие молекулярного кислорода (O2) отрицательно влияет на эффективность способа, его безопасность и/или выход продуктов. Соответственно в общем варианте предлагаемого способа пара-ксилол и молекулярный кислород отделяют от суспензии, содержащей эти компоненты и другие изомеры ксилола, в условиях, которые препятствуют проникновению молекулярного кислорода. Предпочтительно пара-ксилол и молекулярный кислород отделять от суспензии в фильтрующей колонне в условиях, которые препятствуют проникновению молекулярного кислорода, с образованием осадка на фильтре, содержащего пара-ксилол, и фильтрата, содержащего полученный жидкий компонент, который содержит обедненный пара-ксилолом продукт.

В другом примерном общем варианте способ представляет собой способ разделения, который включает очистку пара-ксилола из суспензии, содержащей пара-ксилол и другие изомеры ксилола, в условиях, которые препятствуют попаданию молекулярного кислорода в аппаратуру разделения, с образованием обедненного пара-ксилолом продукта и изомеризацию обедненного пара-ксилолом продукта разделения. Предпочтительно выделять пара-ксилол из суспензии в фильтрующей колонне в условиях, которые препятствуют попаданию в аппаратуру разделения молекулярного кислорода, с образованием осадка на фильтре, содержащего пара-ксилол, и фильтрата, содержащего полученный жидкий компонент, который включает обедненный пара-ксилолом продукт.

Согласно этим примерным общим вариантам, фильтрат может также содержать вытесняющий поток. Предпочтительно, чтобы по меньшей мере либо осадок на фильтре и либо вытесняющий поток из фильтрата содержали по меньшей мере часть молекулярного кислорода, введенного в процесс. Использованное здесь выражение «по меньшей мере часть введенного молекулярного кислорода» означает по меньшей мере примерно 40%, предпочтительно по меньшей мере примерно 45% и более предпочтительно по меньшей мере примерно 50% введенного молекулярного кислорода. Более того, предпочтительно, чтобы по меньшей мере либо осадок на фильтре либо вытесняющий поток из фильтрата включали практически весь введенный молекулярный кислород. Использованное здесь выражение «практически весь введенный молекулярный кислород» означает по меньшей мере примерно 80%, предпочтительно по меньшей мере примерно 90% и более предпочтительно по меньшей мере примерно 95% введенного молекулярного кислорода.

Среди других раскрытых здесь вариантов можно назвать способы с использованием фильтрующих колонн для выделения твердых веществ из суспензии твердых веществ в жидкости, например, в способах очистки кристаллизацией из расплава в условиях, гарантирующих отсутствие загрязнения технологических потоков молекулярным кислородом. При этом используют несколько операций, описанных ниже. Один из вариантов включает такой режим работы фильтрующей колонны, который ограничивает проникновение молекулярного кислорода в фильтрат фильтрующей колонны. Другой вариант включает использование фильтрующих колонн в комбинации со способом кристаллизации/повторного взмучивания, причем конкретные варианты направлены в том числе на комбинирование кристаллизатора и фильтрующей колонны или резервуара для повторной суспензии и фильтрующей колонны. Дополнительный вариант включает использование фильтрующих колонн в комбинации с последовательно расположенными кристаллизаторами. Другой вариант включает использование фильтрующей колонны в комбинации с центрифугой для выделения остаточных твердых веществ, проходящих через центрифугу в фильтрат центрифуги. Данные тестирования и моделирования показывают, что способы с использованием фильтрующих колонн согласно данному описанию эффективно ограничивают поступление в аппаратуру молекулярного кислорода и дополнительно повышают эффективность процесса.

Один предпочтительный вариант описания включает способ очистки твердого продукта из исходной суспензии в условиях, которые уменьшают или препятствуют поступлению молекулярного кислорода в потоки процесса (например, один или несколько потоков, выходящих из аппаратов очистки твердого продукта). Пример такого варианта может включать сначала подачу суспензии твердое вещество/жидкость, содержащей разделяемые компоненты, вытесняющий поток и необязательно промывную жидкость, в фильтрующую колонну, причем все три потока практически не содержат молекулярного кислорода.

Исходная суспензия твердое вещество/жидкость включает полученные твердые компоненты, которые надо разделить/выделить в фильтрующей колонне, и жидкий вторичный компонент, который надо удалить из исходной суспензии. Раскрытый способ очистки пригоден для отделения любого полученного твердого компонента, диспергированного в суспензии вместе с любым жидким вторичным компонентом. Если очистка связана со стадией кристаллизации и/или повторного взмучивания, то оба разделяемые компонента имеют разные температуры плавления и полученный твердый компонент может представлять собой кристаллы компонента, образовавшиеся на предшествующей стадии кристаллизации/повторного взмучивания полученного жидкофазного компонента. В предпочтительном варианте предлагаемые способы (в том числе описанные ниже) используют для отделения и очистки пара-ксилола от других углеводородов, и поэтому предпочтительно, чтобы полученный компонент (в жидком виде или твердом/кристаллическом виде) включал пара-ксилол. Аналогично предпочтительно, чтобы жидкий вторичный компонент содержал орто-ксилол, мета-ксилол и/или этилбензол. Использованный здесь термин жидкий вторичный компонент означает единственный «компонент», но может относиться либо к одному химическому соединению, либо к смеси химических соединений, которые можно отделить от конкретного полученного компонента с применением описанных способов.

Фильтрующая колонна представляет собой аппарат для отделения твердого вещества от жидкости и концентрирования суспензии. Примеры подходящих фильтрующих колонн описаны в предварительных патентных заявках США №№2005/0056599 и 2007/0225539, которые включены здесь ссылкой. Фильтрующая колонна представляет собой полый цилиндр, содержащий одну или несколько трубок заданного внешнего диаметра, расположенных внутри полого цилиндра вдоль его оси. В стенке каждой трубки имеется по меньшей мере один фильтр, который обеспечивает единственную прямую связь между внутренним пространством трубки и внутренним пространством полого цилиндра. В фильтрующей колонне твердое вещество отделяется от жидкости, содержащейся в суспензии (например, полученный твердый компонент, суспендированный в маточном растворе), и суспензия направляется на первый конец фильтрующей колонны. Вытесняющий поток (например, газ или жидкость, не смешивающиеся с жидкостью суспензии) создает обратное давление на втором конце фильтрующей колонны, способствуя продвижению части суспензионной жидкости через фильтр внутрь трубки, и эту часть отбирают в качестве фильтрата (например, маточного раствора) из трубок фильтрующей колонны, образуя таким образом концентрированную суспензию (т.е. слой) твердых веществ в полом цилиндре и вокруг трубок. Концентрированную суспензию твердых веществ отбирают со второго конца фильтрующей колонны по желобу для отбора продукта, например, в виде осадка концентрированного продукта, содержащего небольшие количества суспензионной жидкости (например, маточного раствора) и/или вытесняющей жидкости.

Промывную жидкость необязательно подают в желоб с продуктом для очистки желоба от закупорки. Предпочтительно, чтобы при использовании промывной жидкости желоб с продуктом также имел резервуар для зоны повторного взмучивания, например, в тех случаях, когда промывная жидкость включает возвращенную суспензионную жидкость (маточный раствор) и/или полученный жидкий компонент. В таком варианте фильтрующей колонны с повторным образованием суспензии резервуар зоны повторного взмучивания выполняет роль резервуара для отдельного повторного взмучивания суспензии (см. ниже). Аналогично резервуару для повторного взмучивания суспензии отходящий поток суспензии, представляющий собой кристаллы полученного компонента, диспергированные в жидкости, включающей жидкий вторичный компонент и часть полученного некристаллического жидкого компонента, выходит из фильтрующей колонны для повторной суспензии через выход на первом конце фильтрующей колонны для повторной суспензии. Фильтрующая колонна, включающая резервуар зоны повторного взмучивания суспензии, является предпочтительной конфигурацией, т.к. эта конфигурация компактна, позволяет уменьшить число элементов оборудования и кроме того поддерживать аппаратуру в рабочем состоянии (т.е. в отличие от центрифуги, в которой осадок на фильтре перемещается под действием силы тяжести и его необходимо поднимать). Использованный здесь термин «фильтрующая колонна» относится как к описанному выше общему варианту, так и к варианту, включающему также резервуар для зоны повторного взмучивания суспензии и промывной жидкости.

В целом вытесняющий поток может включать газ и/или жидкость, предпочтительно инертные, не смешивающиеся и/или не являющиеся растворителями для полученного компонента (например, полученный компонент/кристаллы не растворимы в вытесняющей жидкости и жидкий продукт/вторичные компоненты не смешиваются с вытесняющей жидкостью). В случае, когда полученный компонент содержит пара-ксилол, вытесняющий поток не должен практически содержать молекулярного кислорода (например, растворенного O2 в жидком вытесняющем потоке, газообразного O2 в газообразном вытесняющем потоке). Если полученный компонент содержит пара-ксилол, то предпочтительно, чтобы вытесняющий поток представлял собой газ, который выбирают из группы, состоящей из азота, диоксида углерода, водорода, метана, этана, природного газа, одного или нескольких благородных газов (например, гелия, ксенона, аргона, неона) и их смесей. Особенно предпочтительным вытесняющим потоком является азот. Газообразный азот эффективно удаляет любую форму кислорода, присутствующего в сырье, и дает уверенность в том, что фильтрат будет содержать меньше кислорода, чем сырье. В зависимости от того, насколько эффективно осуществляется рецикл азота, присутствующий в рецикле кислород можно удалить перед повторным использованием циркулирующего азота; однако эта процедура потребует дополнительных затрат.

После того, как исходная суспензия, вытесняющий поток и (необязательно) промывная жидкость поданы в фильтрующую колонну, отделяют полученный твердый компонент и жидкий вторичный компонент суспензии в виде фильтрата и осадка на фильтре. Фильтрат содержит жидкий вторичный компонент и вытесняющую жидкость и может также содержать небольшое остаточное количество полученного компонента (например, полученный жидкий компонент, изначально присутствующий в исходной суспензии, и/или мелкие частицы полученного твердого компонента, способные проходить через фильтр фильтрующей колонны). Осадок на фильтре в основном состоит из полученных твердых компонентов, но также содержит остаток жидкого вторичного компонента, который не прошел через фильтр в виде фильтрата. В способе очистки пара-ксилола осадок на фильтре обычно имеет влажность примерно от 15 масс.% до примерно 20 масс.%, и это означает, что осадок на фильтре содержит примерно 80-85 масс.% кристаллов твердого пара-ксилола и примерно 15-20 масс.% жидкой смеси углеводородов С8.

Было установлено, что указанный рабочий режим фильтрующей колонны может обеспечить отсутствие (или препятствовать попаданию) молекулярного кислорода в технологические потоки (например, в фильтрат фильтрующей колонны). Было установлено, что фильтрующая колонна, работающая в описанных условиях, минимизирует содержание молекулярного кислорода в фильтрате, что препятствует нежелательному коксообразованию и закупорке установки изомеризации (реактора). В отличие от других сепараторов для разделения твердого тела и жидкости (например, центрифуг) фильтрующая колонна, работающая в указанных условиях, гарантирует, что концентра