Способ получения противотурбулентной присадки с рециклом мономеров, способ получения противотурбулентной присадки, способ получения высших поли-α-олефинов для этих способов и противотурбулентная присадка на их основе

Иллюстрации

Показать всеИзобретение относится к нефтехимической и химической промышленности. Описан способ получения противотурбулентной присадки с рециклом мономеров, способ получения противотурбулентной присадки, способ получения высших поли-α-олефинов для этих способов и противотурбулентная присадка на их основе. В способах используются в качестве осадителя полученного полимера вещества с температурой кипения выше температуры кипения исходного мономера не менее чем на 73°C. Технический результат - снижение потерь мономеров, уменьшение стоимости способов путем исключения возможности образования азеотропных смесей осадителя с мономерами с сохранением высокой степени чистоты возвратных мономеров при этом. 4 н. и 12 з.п. ф-лы, 1 ил., 2 табл., 20 пр.

Реферат

Настоящее изобретение относится к нефтехимической и химической промышленности, а именно к производству противотурбулентных присадок, снижающих гидродинамическое сопротивление в трубопроводах для транспортировки нефти и нефтепродуктов, а также к способам получения некристаллических полиолефинов для них.

При протекании жидкости по проводящему каналу, например, трубопроводу, происходят потери энергии на трение. Вследствие этих потерь энергии давление жидкости в проводящем канале уменьшается на протяжении всей длины канала в направлении течения. В канале постоянного диаметра давление уменьшается еще больше с увеличением скорости потока. Распространенным методом сокращения потерь энергии на трение и изменения соотношения между снижением давления и скоростью потока для случая, когда поток в канале является турбулентным (число Рейнольдса больше приблизительно 2100), является добавление к жидкости, протекающей по каналу, некоторых агентов - противотурбулентных присадок - высокомолекулярных веществ, снижающих гидравлическое сопротивление жидкостей при перекачке в турбулентных режимах (эффект Томса). Механизм действия противотурбулентных присадок основан на гашении турбулентных пульсаций вблизи внутренней поверхности трубопровода за счет взаимодействия длинномерных молекул присадки с турбулентными вихрями, зарождающимися вблизи стенок трубопровода. Уменьшение потерь энергии на трение позволяет повысить пропускную способность трубопроводов, шлангов и других проводящих жидкость каналов. Кроме того, применение противотурбулентных присадок позволяет снизить затраты на перекачку жидкостей и затраты на перекачивающее оборудование, а также использовать трубы меньшего диаметра для данной пропускной способности трубопровода. Поэтому создание противотурбулентных присадок, снижающих сопротивление течению, является актуальной задачей.

Существуют два типа противотурбулентных присадок на основе полимеров высших α-олефинов. Первый тип присадок - гелевые присадки или присадки растворного типа [RU 2277103 C2, 27.05.2006], получаемые полимеризацией высших α-олефинов в растворе углеводорода, и представляющие собой вязкий раствор. Противотурбулентные присадки на основе высокомолекулярных полимеров α-олефинов, растворимых в углеводородных жидкостях, вследствие возможности получения относительно недорогих сверхвысокомолекулярных, а значит, эффективных в качестве противотурбулентных присадок, полимеров получили широкое распространение. В принципе все коммерчески реализуемые и имеющиеся на рынке агенты для снижения сопротивления течению в нефтепроводах являются полиальфаолефиновыми полимерами со сверхвысоким молекулярным весом (свыше 15000000), которые представляют собой в основном аморфные, некристаллические, сильно и хаотично разветвленные полимеры, получаемые из различных альфаолефиновых мономеров. Полиальфаолефины, получаемые из альфаолефиновых мономеров, как правило, включают в себя мономеры от С4 до С16. Установлено, что именно такой состав альфаолефиновых мономеров позволяет получить полимеры, характеризующиеся наивысшим качеством и наибольшей эффективностью. Такие полимеры составляют основную массу имеющихся в настоящее время на рынке и экономически эффективных продуктов.

К недостаткам присадок растворного типа следует отнести следующее. Сверхвысокомолекулярный полимер получается лишь на начальной стадии полимеризации, и ее приходится прерывать при 20%-ной конверсии мономера, так как дальнейшая полимеризация приводит к образованию балластного полимера, не активного в снижении сопротивления [Г.В. Несын, Ю.В. Сулейманова, Н.М. Полякова, Г.П. Филатов. Антитурбулентная присадка суспензионного типа на основе полимеров высших альфаолефинов. Известия Томского политехнического университета. 2006. т.309. №3]. При содержании полезного вещества в присадках растворного типа в количестве 10-12% система теряет текучесть, и возникают трудности с ее закачкой в трубопровод, поэтому транспортные издержки являются главным препятствием к их применению, особенно на больших расстояниях от места производства.

Второй тип присадок - присадки суспензионного типа [Известия Томского политехнического университета. 2006. Т.309. №3. с.112-115; Г.В. Несын, Ю.В. Сулейманова и др. Антитурбулентная присадка суспензионного типа на основе высших α-олефинов]. Их приготовление включает полимеризацию высших α-олефинов в массе, затем полученный полимер измельчают при криогенных температурах и готовят суспензию измельченного полимера в водной или неводной среде [US 4837249, 06.06.1989; US 4826728, 02.05.1989]. При криогенном измельчении идет процесс деструкции полимера, что снижает его молекулярную массу и его эффективность как антитурбулентной присадки.

Известен способ получения агента уменьшения гидродинамического сопротивления углеводородных жидкостей (RU 2238282, опубликовано 10.10.2004., МПК C08F 10/14, C08F 4/64), который включает в себя (со)полимеризацию высших α-олефинов на микросферическом трихлориде титана, предварительно обработанном высшим а-алефином С6-С16 в количестве 0,13-0,52 М олефина на 1,0 М TiCl3 в присутствии алюминийорганического соединения в качестве сокатализатора. Предварительная полимеризация вызывает измельчение частиц TiCl3 до коллоидной степени дисперсности, а также некоторое увеличение вязкости длительное время не расслаивающейся среды. Применение предварительно обработанного таким образом катализатора освобождает от необходимости перемешивать реакционную массу, исключая фактор механодеструкции образующегося полимера, ведет к увеличению времени процесса полимеризации, что увеличивает молекулярную массу полимера. Способ позволяет получить сверхвысокомолекулярные (со)полимеры, обладающие высокой эффективностью в снижении гидродинамического сопротивления углеводородных жидкостей.

Тем не менее, блочную полимеризацию до глубоких степеней конверсии мономера проводить нецелесообразно, поскольку идет образование балластного низкомолекулярного полимера, не активного в снижении гидродинамического сопротивления, что приводит к снижению эффективности присадки и напрасному расходу дорогостоящего мономера и времени.

Наиболее близким аналогом выбран способ получения полиальфаолефинов, описанный в [К.Б. Коновалов, Г.В. Несын и др. Сравнение способов производства антитурбулентных присадок к нефти на основе лабораторных данных. Известия Томского политехнического университета. 2011. Т.318 №3], а также антитурбулентная присадка на основе полиальфаолефинов, полученная указанным способом. Способ получения полиальфаолефинов включает в себя:

- предварительную фторобработку катализатора, как в патенте RU 2238282,

- полимеризацию или (со)полимеризацию в массе высших α-олефинов С6, С8, C10, C12 при соотношении объемных долей исходных мономеров 7:1:1:1 с использованием каталитической системы - микросферического катализатора (МСК) в качестве катализатора и диэтилалюминия хлорида (ДЭАХ) в качестве сокатализатора при соотношении компонентов реакционной массы мономеры: катализатор: сокатализатор по массе, в пересчете на чистые компоненты, равном 2200:1:5 соответственно, до низкой степени конверсии 7-10%, с образованием раствора сополимера в мономерах,

- передавливание азотом полимеризата в емкость для осаждения с остановкой процесса полимеризации,

- осаждение полученного сополимера осадителем - изопропиловым спиртом (ИПС) с избытком (двухступенчатая отмывка избытком изопропилового спирта в экстракторе),

- отделение суспензии полимера от мономеров путем очистки непрореагировавших мономеров от примесей ИПС трехступенчатой водной отмывкой в экстракторе,

- осушку мономера от остатков воды;

- азеотропную перегонку смеси ИПС-вода с последующим возвратом осадителя на рецикл.

Далее готовили суспензию противотурбулентной присадки смешением сополимера (25 мас.%), полученного вышеуказанным способом, со смесью изопропилового спирта с полиэтиленгликолем в соотношении 10:1. Полиэтиленгликоль использовали здесь в качестве среды присадки, добавляя его в уже высаженный (мелкодисперсный) полимер в смеси с ИПС.

Далее проводили гидродинамическое тестирование как полученного полимера с растворителем гептан, так и присадки из него с тем же растворителем. Тестирование проводили на турбулентном реометре с расчетом снижения гидродинамического сопротивления (СГДС) по приведенной в этом источнике формуле. Получали хорошие результаты:

- для полимера при 60%-ом уменьшении сопротивления гептана концентрация полимера в растворе составила 4,5*10-4 мас.%;

- для присадки при концентрации полимера в присадке 25 мас.% при 50%-ом уменьшении сопротивления гептана концентрация присадки составила 13*10-4 мас.%.

Недостатком выбранного прототипа является использование в качестве осадителя изопропилового спирта, который образует азеотропные смеси с непрореагировавшими мономерами, в частности, с гексеном, что затрудняет их очистку прямой перегонкой для возврата на рецикл и приводит к необходимости проводить двукратную отмывку высаженного полимера от мономеров изопропиловым спиртом и стадию отмывки мономера водой трехкратным избытком, что предполагает увеличение объема используемого оборудования. При этом имеет место потеря дорогостоящих мономеров и уменьшение возвратного их количества в рецикл, использование сложного процесса азеотропной перегонки азеотропных соединений для их возврата в производство, следовательно, усложнение производства противотурбулентных присадок суспензионного типа и, как следствие, - удорожание готового продукта.

Задачей изобретения является снижение потерь мономеров, увеличение возвратного количества непрореагировавших мономеров и тем самым более полное использование мономеров высших альфаолефинов в производстве полимеров из них и противотурбулентной присадки на их основе, уменьшение стоимости очистки непрореагировавших мономеров путем исключения возможности образования азеотропных смесей осадителя с оставшимися мономерами; уменьшение отходов производства противотурбулентных присадок, упрощение и уменьшение стоимости этого производства за счет упрощения процесса и единиц используемого оборудования с сохранением высокой степени чистоты возвратных мономеров при этом.

Задача решается, и технический результат достигается заявляемым способом получения противотурбулентной присадки с рециклом мономеров, включающим:

- (со)полимеризацию в массе высших α-олефинов с использованием каталитической системы - микросферического катализатора (МСК) и диэтилалюминий хлорида (ДЭАХ) в качестве сокатализатора до заданной низкой степени конверсии, с образованием раствора (со)полимера в мономере(ах),

- осаждение полученного (со)полимера при достижении заданной степени конверсии добавлением в реакционную смесь осадителя, взятого в избытке (двухступенчатая отмывка избытком осадителя в отстойнике); одновременно с добавлением осадителя проводят остановку процесса полимеризации,

- регенерацию мономеров отгонкой непрореагировавшего(их) мономера(ов),

- отделение суспензии дисперсного (со)полимера от жидкой фазы декантацией,

- очистку мономеров от примесей осадителя отмывкой водой;

- осушку мономеров после отмывки водой,

- приготовление суспензии противотурбулентной присадки смешением (со)полимера(ов), полученного вышеуказанным способом, с осадителем - средой полимера (присадки) и антиагломератом - поверхностно-активным веществом (ПАВ).

Отличием предлагаемого способа от прототипа является следующее:

- соотношение компонентов реакционной массы мономер(ы), катализатор, сокатализатор по массе в пересчете на чистые компоненты составляет, масс.%:

| Мономер(ы) | 99,7730-99,8927 |

| Катализатор | 0,0015-0,0055 |

| Сокатализатор | 0,1058-0, 2270 |

- полимеризацию проводят до степени конверсии 5-15%,

- проводят контроль степени конверсии процесса (со)полимеризации высших α-олефинов с использованием метода измерения плотности,

- в качестве осадителя используют вещество с температурой кипения выше температуры кипения мономера(ов) не менее чем в 73°С: моногликоли, дигликоли, полигликоли, целлозольвы или их смеси, что позволяет вернуть в цикл дорогостоящие мономеры с высокой степенью чистоты,

- при этом осадитель берут в избытке в об. соотношении исходного раствора полимера:осадитель от 1:1,25 до 1:2,06,

- после отстаивания полимера проводят отделение мелкодисперсного полимера от жидкой фазы,

- процесс очистки мономеров проводят простой перегонкой, либо перегонкой в вакууме, благодаря большой разнице температур кипения мономера и осадителя,

- до осушки перегнанного мономера проводят его дополнительную очистку: остатки осадителя экстрагируют водой, водную фазу отделяют от мономера. Эта дополнительная стадия очистки мономера гораздо проще и дешевле, чем очистка на оборудовании азеотропной перегонки, требующая использования ректификационных колонн; при этом достигается полимеризационная степень чистоты возвратного мономера до его содержания не менее 99,0%;

- для приготовления суспензии противотурбулентной присадки из (со)полимера, полученного вышеуказанным способом, в качестве среды присадки могут быть взяты как вещества с температурой кипения выше температуры кипения исходного мономера(ов) не менее чем в 73°С: моногликоли, дигликоли, полигликоли, целлозольвы или их смеси, так и вещества с низкой температурой кипения, такие, как низшие спирты, например, изопропиловый спирт, бутанол-1, или их смеси,

- компоненты суспензии противотурбулентной присадки берут в следующем количественном соотношении, масс.%:

| (Со)полимер | 25,0-55,0 |

| Среда полимера | 39,5-72,5 |

| ПАВ | 2,5-5,5. |

Задача решается, и технический результат достигается также заявляемым способом получения противотурбулентной присадки, включающим:

- (со)полимеризацию в массе высших α-олефинов с использованием каталитической системы - микросферического катализатора (МСК) и диэтилалюминий хлорида (ДЭАХ) в качестве сокатализатора до заданной низкой степени конверсии, с образованием раствора (со)полимера в мономере(ах),

- осаждение полученного (со)полимера при достижении заданной степени конверсии добавлением в реакционную смесь осадителя, взятого в избытке (двухступенчатая отмывка избытком осадителя в отстойнике); одновременно с добавлением осадителя проводят остановку процесса полимеризации,

- отделение суспензии дисперсного (со)полимера от жидкой фазы декантацией,

- приготовление суспензии противотурбулентной присадки смешением (со)полимера(ов), полученного вышеуказанным способом, с осадителем - средой полимера (присадки) и антиагломератом - поверхностно-активным веществом (ПАВ).

Отличием предлагаемого способа от прототипа является следующее:

- соотношение компонентов реакционной массы мономер(ы), катализатор, сокатализатор по массе в пересчете на чистые компоненты составляет, масс.%:

| Мономер(ы) | 99,7730-99,8927 |

| Катализатор | 0,0015-0,0055 |

| Сокатализатор | 0,1058-0,2270 |

- полимеризацию проводят до степени конверсии 5-15%,

- проводят контроль степени конверсии процесса (со)полимеризации высших ά-олефинов с использованием метода измерения плотности,

- в качестве осадителя используют вещество с температурой кипения выше температуры кипения мономера(ов) не менее чем в 73°С: моногликоли, дигликоли, полигликоли, целлозольвы или их смеси,

- при этом осадитель берут в избытке в об. соотношении исходного раствора полимера: осадитель от 1:1,25 до 1:2,06,

- после отстаивания полимера проводят отделение мелкодисперсного полимера от жидкой фазы,

- для приготовления суспензии противотурбулентной присадки берут (со)полимер, полученный вышеуказанным способом, в качестве среды присадки могут быть взяты как вещества с температурой кипения выше температуры кипения исходного мономера(ов) не менее чем в 73°С: моногликоли, дигликоли, полигликоли, целлозольвы или их смеси, так и вещества с низкой температурой кипения, такие как низшие спирты, например, изопропиловый спирт, бутанол-1, или их смеси,

- компоненты суспензии противотурбулентной присадки берут в следующем количественном соотношении, масс.%:

| (Со)полимер | 25,0-55,0 |

| Среда полимера | 39,5-72,5 |

| ПАВ | 2,5-5,5. |

Задача решается и технический результат достигается также способом получения высших поли-α-олефинов для противотурбулентной присадки, включающим:

- (со)полимеризацию в массе высших α-олефинов с использованием каталитической системы - микросферического катализатора (МСК) и диэтилалюминий хлорида (ДЭАХ) в качестве сокатализатора до заданной низкой степени конверсии, с образованием раствора (со)полимера в мономере(ах),

- осаждение полученного (со)полимера при достижении заданной степени конверсии добавлением в реакционную смесь осадителя, взятого в избытке (двухступенчатая отмывка избытком осадителя в отстойнике); одновременно с добавлением осадителя проводят остановку процесса полимеризации,

- отделение суспензии дисперсного (со)полимера от жидкой фазы декантацией.

Отличием предлагаемого способа от прототипа является следующее:

- соотношение компонентов реакционной массы мономер(ы), катализатор, сокатализатор по массе в пересчете на чистые компоненты составляет, масс.%:

| Мономер(ы) | 99,7730-99,8927 |

| Катализатор | 0,0015-0,0055 |

| Сокатализатор | 0,1058-0,2270 |

- полимеризацию проводят до степени конверсии 5-15%,

- проводят контроль степени конверсии процесса (со)полимеризации высших ά-олефинов с использованием метода измерения плотности,

- в качестве осадителя используют вещество с температурой кипения выше температуры кипения мономера(ов) не менее чем в 73°C: моногликоли, дигликоли, полигликоли, целлозольвы или их смеси,

- при этом осадитель берут в избытке в об. соотношении исходного раствора полимера: осадитель от 1:1,25 до 1:2,06,

- после отстаивания полимера проводят отделение мелкодисперсного полимера от жидкой фазы.

Задача решается, и технический результат достигается противотурбулентной присадкой, представляющей собой суспензию (со)полимера(ов) со средой полимера и антиагломератом - поверхностно-активным веществом (ПАВ).

Отличием предлагаемой противотурбулентной присадки от прототипа является следующее:

- в качестве (со)полимера берут (со)полимер, полученный вышеуказанным способом с использованием осадителя в виде вещества с температурой кипения выше температуры кипения исходного мономера не менее чем на 73°C,

- в качестве среды присадки могут быть взяты как вещества с температурой кипения выше температуры кипения исходного мономера(ов) для указанного (со)полимера(ов) не менее чем в 73°C: моногликоли, дигликоли, полигликоли, целлозольвы или их смеси, так и вещества с более низкой температурой кипения, такие, как низшие спирты, например, изопропиловый спирт, бутанол-1, или их смеси,

- компоненты суспензии противотурбулентной присадки взяты в следующем количественном соотношении, масс.%:

| (Со)полимер | 25,0-55,0 |

| Среда полимера | 39,5-72,5 |

| ПАВ | 2,5-5,5. |

Как видно из перечисленных операций, очистка мономера(ов) от примесей осадителя путем трехступенчатой водной отмывки в экстракторе азеотропной перегонкой с последующим возвратом мономера(ов) на рецикл в предложенной технологии отсутствует, что стало возможным из-за низкого содержания примесей в мономере.

Из прототипа известно использование полиэтиленгликоля в качестве среды для приготовления товарной формы противотурбулентной присадки. Однако использование его для осаждения полимера неизвестно (в прототипе он использован только после отделения полимера от мономера).

Известна полимеризация высших альфаолефинов, проводимая до низкой степени конверсии 4, 7, 10, 12%. Она имеет свои недостатки -низкий уровень использования дорогостоящих мономеров и удлинение цикла производства процесса полимеризации из-за необходимости очистки мономера для возврата его части в рецикл, что усложняет способ возврата использованием сложных схем и дополнительного оборудования по их очистке и перегонке. Однако отличительные признаки предложенного решения позволили упростить эти схемы и оборудование, частично устранить указанные недостатки, повысив процент вторичного использования мономеров при той же степени чистоты возвратного мономера, делая конкурентоспособным процесс полимеризации до низкой степени конверсии.

Известно использование ПАВ, например, стеарата кальция, в количестве 5 мас.% в качестве антиагломерата [см. К.Б. Коновалов, Г.В. Несын и др. Сравнение способов производства противотурбулентных присадок к нефти на основе лабораторных данных. Известия Томского политехнического университета. 2011. Т.318 №3, метод криогенного измельчения]. ПАВ участвует в осаждении полимера на его последней стадии, препятствуя слипанию образовавшихся частиц полимера.

В качестве мономера использовали гексен-1 ТУ 2411-059-05766801-96 (с температурой кипения 63°C); и/или октен-1 ТУ 2411-057-05766801-96 (с температурой кипения 120°C); и/или децен-1 ТУ 2411-057-05766801-96 (с температурой кипения 190°C);

В качестве катализатора использовали микросферический трихлорид титана (МСК) - ТУ 2167-012-03533913-95.

В качестве сокатализатора использовали диэтилалюминийхлорид (ДЭАХ) ТУ 2436-041-05796653-97.

В качестве осадителя использовали

- этилцеллозольв (2-этоксиэтанол) ГОСТ 8313-88 (температура кипения 136°C);

- гликоли:

- моноэтиленгликоль ГОСТ 19710-83 (температура кипения 197°C);

- монопропиленгликоль ТУ 2422-069-05766801-97 (температура кипения 188°C);

- диэтиленгликоль ГОСТ 10136-77 (температура кипения 245°C);

- дипропиленгликоль - ASTM D5164-05(2011) (температура кипения 232°C);

- полипропиленгликоль ТУ У 24.1-32257423-107-2004 (вещество не кипит, температура не нормируется);

- полиэтиленгликоль 200 - ТУ 2483-007-71150986-2006 (вещество не кипит, температура не нормируется).

Другие вещества и компоненты:

- азот газообразный - ГОСТ 9293-74;

- ПАВ-стеарат (дистеарат) кальция - ТУ 2432-061-5685807-04.

Способ осуществляют следующим образом.

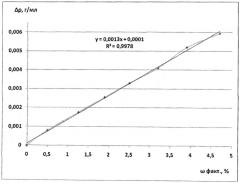

Смесь сомономеров (гексен-1, октен-1 и/или децен-1) 99,7730-99,8927 мас.% продувают очищенным азотом, добавляют 0,1058-0,2270 масс.% 10%-ого раствора диэтилалюминийхлорида в гептане, снова продувают азотом и вносят 0,0015-0,0055 масс % МСК, после чего герметично закрывают колбу и энергично встряхивают для равномерного распределения катализатора до легкого загущения, достаточного, чтобы диспергированный катализатор не оседал на дно, и оставляют при комнатной температуре под азотной подушкой. При этом степень конверсии мономера определяют каждые 15 минут с момента начала полимеризации. Для определения степени конверсии мономера применяют метод определения плотности среды с помощью высокоточного плотнометра DM 45 DeltaRange фирмы «Mettler Toledo». Этот метод достаточно оперативен, что важно при мониторинге промышленного процесса. Для определения плотности среды 1,2 мл пробы помещают в измерительную ячейку, проводят измерение нажатием на кнопку «Start». Измерение происходит в течение 30 секунд, значение показателя плотности высвечивается на табло. После замера плотности измерительную ячейку освобождают от пробы, промывают и сушат. На фигуре представлена зависимость разности плотности мономера и раствора полимера в мономере от концентрации полимера. Эта зависимость строго линейна в исследованном диапазоне концентраций, что позволяет с хорошей точностью определять содержание полимеров в реакционной смеси в данный момент времени.

Для выделения суспензии полимера методом осаждения из раствора необходимо тормозить полимеризацию на 5-15% конверсии, иначе масса приобретает студнеобразную консистенцию, что будет препятствовать ее смешению с осадителем. При установлении прохождения полимеризации до заданной степени конверсии в пределах 5-15% конверсии к полимеру добавляют осадитель, в качестве которого используют гликоли, полигликоли, этилцеллозольв с образованием мелких частиц полимера усредненным размером 0,3-0,5 мм.

После выпадения полимера в осадок в виде мелкодисперсной фазы, во избежание слипания полимера без антиагломератора (ПАВ), добавляют избыток осадителя в соотношении начальный объем раствора полимера в мономере к осадителю от 1:1,25 до 1:2,06.

Для возврата непрореагировавших мономеров в рецикл полимеризации проводят следующие действия.

Из жидкой фазы реакционной массы, содержащей невступивший в полимеризацию мономер(ы), удаляют простой перегонкой при температуре теплоносителя 90-95°C - в случае гексена; в случае октена и децена перегонку осуществляют в вакууме (12 мбар - для децена, 65 мбар - для октена) при той же температуре теплоносителя.

Часть осадителя попадает в мономерную фракцию при перегонке мономеров, что препятствует их использованию в полимеризации вторично. О чистоте мономера(ов) судили по данным анализа хроматомасс-спектрометрии (ГХ-МС), которую проводили на приборе Thermo Fisher Scientific LCQ Fleet™. Поэтому после простой перегонки мономеров последние проходят дополнительную стадию очистки. Она заключается в водной экстракции остатков осадителя с последующим отделением водной фракции от мономеров и их осушкой хлоридом кальция или окисью алюминия. После осушки вторично проводили анализ степени чистоты мономера методом ГХ-МС.

Далее проводят отстаивание твердого дисперсного полимера с его последующим отделением от жидкой фазы декантацией с использованием операции передавливания азотом полимеризата в емкость для осаждения. Полученный полимер используют для приготовления товарной формы противотурбулентной присадки, для чего его смешивают со средой (осадитель) в виде гликолей, полигликолей, этилцеллозольва и ПАВ (стеарат кальция).

Полученный заявляемым способом агент, снижающий сопротивление турублентному течению, представляет собой суспензию полимеров/сополимеров высших α-олефинов в среде органических нерастворителей (моногликоли, дигликоли, полигликоли, этилцеллозольв) для (со)полимеров высших α-олефинов (полигексен-1, полиоктен-1, полидецен-1) с добавлением ПАВ - стеарата кальция. В качестве среды присадки могут быть взяты низшие спирты (бутанол-1) или смеси низших спиртов с вышеуказанными органическими нерастворителями. Состав присадки приведен ниже.

| Компонент | Содержание, % масс |

| Статистический полимер | 25,0-55,0 |

| Среда | 39,5-72,5 |

| ПАВ | 2,5-5,5 |

Химическая формула полученного полимерного компонента:

-(CH2-CHR)x-(CH2-CHR')y-

где R=R'=С4H9 или C6H13 или C8Н17;

где R=C4Н9; R′=и/или C6H13 и/или C8H17; x:y~10:1.

Далее проводят гидродинамические испытания полученной противотурбулентной присадки (агента) на турбулентном реометре с расчетом снижения гидродинамического сопротивления (СГДС).

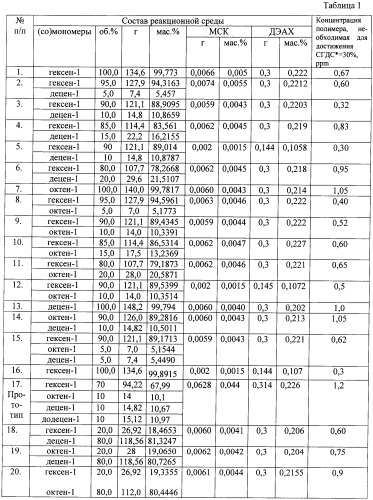

Изобретение иллюстрируется примерами конкретного выполнения. На фигуре представлено изменение плотности раствора в зависимости от концентрации полигексена в гексене. Исходные данные и результаты по примерам приведены в Таблицах 1 и 2, при этом Таблица 1 целиком относится к полимеризации и к полимерам, Таблица 2 - к антитурбулентной присадке и ее характеристикам.

Пример 1. В колбу, снабженную трехрожковой W-образной насадкой, двумя делительными воронками с противодавлением и капилляром, залили 200 см3 гексен-1 и продули очищенным азотом в течение 30 мин., добавили 3,058 см3 (0,2220 масс.%) 10%-ого раствора диэтилалюминийхлорида в гептане, продули еще 5-10 мин. и внесли 0,0066 г (0,005 масс %) TiCl3 МСК, после чего в токе азота вынули делительные воронки, капилляр и насадку, герметично закрыли колбу и энергично встряхивали для равномерного распределения катализатора до легкого загущения, достаточного, чтобы диспергированный катализатор не оседал на дно, и начали мониторинг конверсии мономера. Доведя процесс полимеризации до уровня 15% конверсии мономера, добавили в реакционную смесь осадитель этилцеллозольв в количестве 334,8 г, провели высаживание полимера.

По последней взятой для определения конверсии мономера пробе раствора полимера в мономере проводили испытания полученного полимера, предварительно отмыв пробу от непрореагировавшего мономера и высушив ее в вакууме. Приготовив рабочие растворы полимера в гептане, определяли снижение гидродинамического сопротивления последнего при числе Рейнольдса не менее 4500. Для полигексена по примеру 1 для СГДС 30% его концентрация составила 0,67 ppm.

Для возврата непрореагировавшего гексена-1 в рецикл полимеризации из реакционной массы, невступивший в реакцию гексен-1 удалили простой перегонкой при температуре теплоносителя 90-95°C.

Далее провели разделение высаженного полимера от жидкой фазы. Полученный мелкодисперсный полимер использовали для приготовления товарной формы противотурбулентной присадки, для чего полигексен в соотношении 25,0 масс.% (25 г) смешивали с поверхностно-активным веществом (стеарат кальция) в количестве 2,5 мас.% (2,5 г) и этилцеллозольвом в количестве 72,5 мас.% (72,5 г). Полученный агент представлял собой суспензию полигексена-1 в среде этилцеллозольва. Далее проводили гидродинамические испытания полученной противотурбулентной присадки в растворе гептана, результаты которого показали СГДС 30% при концентрация присадки 2,35 ppm.

Перегнанный мономер дополнительно очистили водной экстракцией от примесей этилцеллозольва с последующим отделением водной фракции и осушкой гексена-1 хлоридом кальция.

Процент содержания гексена-1 в возвратном гексене при этом составил 99,7%).

Процент возвратного количества гексена-1 составил 99,2%.

Пример 2. Полимеризацию проводили аналогично примеру 1 со следующими изменениями:

- мономеры: смесь, масс.% гексен-1 94,3163+децен-1 - 5,457;

- раствор диэтилалюминий хлорида 0,2212 масс.% (0,3 г);

- МСК 0,0074 г (0,0055 мас.%);

- осадитель этилцеллозольв 353,4 г;

- степень конверсии мономера 14,7%;

- для противотурбулентной присадки (ПТП) сополимеры брали в количестве 40,2 масс.% (40,2 г);

- ПАВ добавляли к сополимерам в количестве 4,0 мас.% (4,0 г)

- среда присадки - этилцеллозольв - в количестве 55,8 мас.% (55,8 г),

При этом получили результаты:

- концентрация сополимеров для того же уровня СГДС 30% составила 0,6 ррm;

- концентрация ПТП для того же уровня СГДС 30% составила 1,50 ррm;

- содержание гексена-1 в возвратном гексене при этом составило 99,7%;

- общее количество регенерированного мономера составило 97,7%.

Пример 3. Полимеризацию проводили аналогично примеру 1 со следующими изменениями:

- мономеры смесь, об.% гексен-1 - 90,0, децен-1 - 10,0;

- раствор диэтилалюминий хлорида 0,2203 масс.% (0,3 г);

- МСК 0,0059 г (0,0043 мас.%);

- осадитель полипропиленгликоль 280,0 г;

- степень конверсии мономера 13,9%;

- для ПТП сополимеры брали в количестве 35,8 масс.% (35,8 г);

- ПАВ добавляли к сополимерам в количестве 3,5 мас.% (3,5 г)

- среда присадки - смесь полипропиленгликоля и бутанола-1 в количестве 60,7 мас.% (60,7 г), масс. соотношение 1:9;

При этом получили результаты:

- концентрация сополимеров для того же уровня СГДС 30% составила 0,32 ppm;

- концентрация ПТП для того же уровня СГДС 30% составила 1,5 ppm;

- содержание гексена-1 в возвратном гексене составило 99,7%;

- содержание денцена-1 в возвратном децене составило 99,0%;

- общее количество регенерированного мономера составило 98,3%.

Пример 4. Полимеризацию проводили аналогично примеру 1 со следующими изменениями:

- мономеры смесь, об.% гексен-1 - 85,0, децен-1 - 15,0;

- раствор диэтилалюминий хлорида 0,2190 масс.% (0,3 г);

- МСК 0,0062 г (0,0045 мас.%);

- осадитель полипропиленгликоль 280,6 г;

- степень конверсии мономера 13,7%;

- для ПТП сополимеры брали в количестве 29,6 масс.% (29,6 г);

- ПАВ добавляли к сополимерам в количестве 3,0 мас.% (3,0 г)

- среда присадки - смесь этилцеллозольва и изопропилового спирта - в количестве 67,4 мас.% (67,4 г), масс, соотношение 4:6;

При этом получили результаты:

- концентрация сополимеров для того же уровня СГДС 30% составила 0,83 ppm;

- концентрация ПТП для того же уровня СГДС 30% составила 3,4 pm;

- содержание гексена-1 в возвратном гексене составило 99,7%;

- содержание децена-1 в возвратном децене составило 99,0%;

- общее количество регенерированного мономера составило 98,2%.

Пример 5. Полимеризацию проводили аналогично примеру 1 со следующими изменениями:

- мономеры смесь, об.% гексен-1 - 90,0, децен-1 -10,0;

- раствор диэтилалюминий хлорида 0,144 г (0,1058 масс.%);

- МСК 0,002 г (0,0015 мас.%);

- осадитель полиэтиленгликоль - 293,4 г;

- степень конверсии мономера 14,9%;

- для ПТП сополимеры брали в количестве 55,0 масс.% (55,0 г);

- ПАВ добавляли к сополимерам в количестве 5,5 мас.% (5,5 г)

- среда присадки - полиэтиленгликоль - в количестве 39,5 мас.% (39,5 г),

При этом получили результаты:

- концентрация сополимеров для того же уровня СГДС 30% составила 0,30 ppm;

- концентрация ПТП для того же уровня СГДС 30% составила 1,24 ppm;

- содержание гексена-1 в возвратном гексене составило 99,7%;

- содержание децена-1 в возвратном децене составило 99,0%;

- количество регенерированного мономера составило 98,1%.

Пример 6. Полимеризацию проводили аналогично примеру 1 со следующими изменениями:

- мономеры смесь, об.% гексен-1 - 80,0, децен-1 - 20,0;

- раствор диэтилалюминий хлорида 0,2180 масс.% (0,3 г);

- МСК 0,0062 г (0,0045 мас.%);

- осадитель монопропиленгликоль 274,5 г;

- степень конверсии мономера 12,1%;

- для ПТП сополимеры брали в количестве 43,5 масс.% (43,5 г);

- ПАВ добавляли к сополимерам в количестве 4,4 мас.% (4,4 г)

- среда присадки -полипропиленгликоль в количестве 52,1 мас.% (52,1 г)

При этом получили результаты:

- концентрация сополимеров для того же уровня СГДС 30% составила 0,95 ppm;

- концентрация АТП для того же уровня СГДС 30% составила 3,8 ppm;

- содержание гексена-1 в возвратном гексене составило 99,7%;

- содержание децена-1 в возвратном децене составило 99,0%;

- общее количество регенерированного мономера составило 98,3%.

Пример 7. Полимеризацию проводили аналогично примеру 1 со следующими изменениями:

- мономер, об.% октен-1 - 100,0;

- раствор диэтилалюминий хлорида 0,2140 масс.% (0,3 г);

- МСК 0,0060 г (0,0043 мас.%);

- осадитель дипропиленгликоль 281,435 г;

- степень конверсии мономера 11,7%;

- для ПТП полимер брали в количестве 26,9 масс.% (26,9 г);

- ПАВ добавляли к полимеру в количестве 2,7 мас.% (2,7 г)

- среда присадки - дипропиленгликоль - в количестве 70,4 масс.% (70,4 г),

При этом получили результаты:

- концентрация полимера для того же уровня СГДС 30% составила 1,05 ppm;

- концентрация ПТП для того же уровня СГДС 30% составила 5,5 ppm;

- содержание октена-1 в возвратном октене составило 99,7%;

- количество регенерированного мономера составило 98,6%.

Пример 8. Полимеризацию проводили аналогично примеру 1 со следующими изменениями:

- смесь мономеров, об.%: гексен-1 95,0 октен-1 - 5,0;

- раствор диэтилалюминий хлорида 0,2220 масс.% (0,3 г);

- МСК 0,0063 г (0,0046 мас.%);

- осадитель монопропиленгликоль 341,9 г;

- степень конверсии мономера 13,5%;

- для ПТП сополимеры брали в количестве 33,5 масс.% (33,5 г);

- ПАВ добавляли к сополимерам в количестве 3,4 мас.% (3,4 г)

- среда присадки - смесь этилцеллозольва с монометиловым эфиром дипропиленгликоля в соотношении 2:8 - в количестве 63,1 мас.% (63,1 г).

При этом получили результаты:

- концентрация сополимеров для того же уровня СГДС 30% составила 0,40 ppm;

- концентрация ПТП для того же уровня СГДС 30% составила 1,91 ppm;

- содержание гексена-1 в возвратном гексене составило 99,7%;

- содержание октена-1 в возвратном октене составило 99,0%;

- общее количество регенерированного мономера составило 97,3%.

Пример 9. Полимеризацию проводили аналогично примеру 1 со следующими изменениями:

- смесь мономеров, об.%: гексен-1 90,0 октен-1 - 10,0;

- раствор диэтилалюминий хлорида 0,2220 масс.% (0,3 г);

- МСК 0,0059 г (0,0044 мас.%);

- осадитель диэтиленгликоль 379,4 г;

- степень конверсии мономера 10,8%;

- для ПТП сополимеры брали в количестве 25,9 масс.% (25,9 г);

- ПАВ добавляли к сополимерам в количестве 2,6 мас.