Алкилфенол для установления молекулярного веса и сополикарбонат с улучшенными свойствами

Иллюстрации

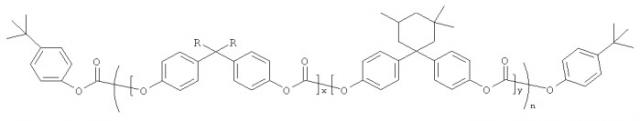

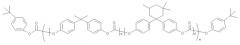

Показать всеНастоящее изобретение относится к сополикарбонатам, составам, их содержащих, для получения формованных деталей, а также к применению алкилфенолов для получения указанных сополикарбонатов. Сополикарбонаты согласно изобретению содержат в качестве агента обрыва цепи фрагмент формулы ,

по меньшей мере, одну дифенольную основу формулы и дигидроксиарильные соединения формулы (3) HO-Z-OH, где Z представляет собой остаток формулы Все радикалы вышеприведенных формул представлены в п.1 формулы изобретения. Указанные сополикарбонаты также имеют неоднородности: А) для линейного сополикарбоната со средним молекулярным весом от 18000 до 35000 г/моль с содержанием ≥50 моль % и <100 моль % дифенольной основы формулы (2), в расчете на сумму дифенолов, U=(Mw/Mn) - 1 составляет от 1,3 до 2,5, и В) для линейного сополикарбоната со средним молекулярным весом от 16000 до 35000 г/моль с содержанием больше 0 и менее 50 мол.% дифенольной основы формулы (2), в расчете на сумму дифенолов, U=(Mw/Mn) - 1 составляет от 1,2 до 2,4. Технический результат - получение сополикарбонатов с улучшенной термоформуемостью, сниженной неоднородностью U=(Mw/Mn) - 1 с одновременным улучшением термических свойств и с уменьшенным использованием бисфенолов с высокой температурой стеклования. 3 н. и 6 з.п. ф-лы, 2 табл., 3 пр.

Реферат

Изобретение относится к сополикарбонатам с узким распределением молекулярного веса, а также к составам из этих сополикарбонатов с добавками, выбранными из группы термостабилизаторов и средств облегчения извлечения изделий из пресс-форм, их применению для изготовления формованных частей и формованным частям, получаемых из них, а также к применению алкилфенолов для установления молекулярного веса сополикарбонатов.

Сополикарбонаты относятся к группе технических термопластов. Они находят разнообразные применения в области электротехники и электроники в качестве рабочего материала для корпусов осветителей и в использованиях, в которых требуются особые термические и механические свойства, например для фенов, использования в автомобильной области, в покрытиях из пластических масс, диффузных дисках или светопроводящих элементах, а также в обрамлениях для ламп (смотровые окна).

При указанных выше использованиях практически всегда настоятельно необходимы хорошие термические и механические свойства, такие как температура по Вика (термоформоустойчивость) и температура стеклования. Для того, чтобы достигнуть повышенной термоформоустойчивости, нужно использовать специальные бисфенолы, которые экономически невыгодно синтезировать и тем самым они являются дорогостоящими.

Известно, что указанные свойства полимеров зависят от молекулярного веса. В общем, они усиливаются с увеличивающимся молекулярным весом и приближаются к граничному значению. Но при этом имеет значение не только молекулярный вес сам по себе, но и молекулярная неоднородность U=(Mw/Mn)-1, так как большие неоднородности отрицательно сказываются на термических и механических свойствах сополикарбонатов. Кроме того, молекулярный вес имеет прямое влияние на вязкость (вязкость раствора и вязкость расплава) и тем самым на текучесть полимерного расплава при заданной температуре переработки. Высокомолекулярные продукты текут хуже и поэтому могут перерабатываться только с явно уменьшенными временами цикла. Также для того, чтобы при более низком молекулярном весе получить необходимые механические свойства и термоформоустойчивость, этот путь также не пригоден. Кроме того, известно, что низкомолекулярные соединения и олигомеры отрицательно сказываются на термических и механических свойствах сополикарбонатов.

Алкилфенолы, в частости п-трет-бутилфенол (в дальнейшем упрощенно названный BUP), известны как агенты обрыва цепи для получения поли- карбоната (международная заявка WO 01/51541, европейская заявка на патент ЕР-А1 249463 и международная заявка WO 2004/063249). Цитированные источники не описывают ни поликарбонатов с определенным распределением молекулярного веса, ни применения алкилфенолов для получения сополикарбоната с определенным распределением молекулярного веса. В частности, нельзя почерпнуть ни указания на влияния регуляторов длины цепи на молекулярную неоднородность при заданном составе сополимера при использовании фенола в качестве агентов обрыва цепи, ни на температуру по Вика.

Поэтому поставлена задача разработать ароматические поликарбонаты с улучшенной термоформоустойчивостью, а также найти решение при заданной/определенной вязкости (раствора или расплава) для их изготовления по непрерывному способу, при котором доля низкомолекулярных соединений и олигомеров снижается, т.е. неоднородность U=(Mw/Mn)-1 уменьшается, одновременно улучшаются термические свойства (температура по Вика и температура стеклования) и количество используемого специального бисфенола с высокой температурой стеклования (Tg) становится меньше.

Поразительным образом было найдено, что алкилфенолы, которые используют в качестве регуляторов роста цепи при получении поликарбоната, оказывают решающее влияние на ход GPC-кривых, т.е. на распределение молекулярного веса и тем самым также на долю избегаемых низкомолекулярных соединений и олигомеров, и температура по Вика при заданном составе сополимера может быть повышена. Указанные приемы для целевого улучшения распределения молекулярного веса, т.е. более узкого распределения, соответственно меньшей неоднородности U=(Mw/Mn)-1, и их установление и зависимость от типа регулятора роста цепи в непрерывном процессе по способу проведения процесса на границе раздела фаз до сих пор неизвестны. Кроме того, было найдено, что для достижения одинаковых температур по Вика или температуры стеклования может быть использовано небольшое количество специального высокотехнологичного бисфенола, если указанное узкое распределение по молекулярному весу реализуется заявляемым способом. Одновременно устанавливают при этом меньшую вязкость расплава и тем самым улучшенные свойства для переработки литьем под давлением полученных таким образом сополикарбонатов.

Это является важным критерием для механической и термической эксплуатации деталей, полученных литьем под давлением или экструзией. Детали, полученные литьем под давлением, или экструдаты, изготовленные из заявляемых сополикарбонатов и сополикарбонатных составов, показывают существенно улучшенные термические свойства (температуру стеклования Tg, а также температуру по Вика).

Объектом настоящего изобретения являются сополикарбонаты, содержащие в качестве агента обрыва цепи (концевые группы) структурную единицу формулы (1)

,

в которой

R1 и R2 независимо друг от друга, представляют собой водород или алкил с 1-18 - атомами углерода, при этом все-таки R1 и R2 одновременно не могут быть водородом,

и, по меньшей мере, одну дифенольную основу формулы (2)

,

в которой

R3 представляет собой алкил с 1-4 атомами углерода, предпочтительно метил,

R4 представляет собой водород или алкил с 1-4 атомами углерода, предпочтительно метил,

n представляет собой 0, 1, 2 или 3, предпочтительно 2 или 3,

при этом сополикарбонаты, в зависимости от диапазона молекулярного, веса, имеют следующие неоднородности:

A) сополикарбонаты с содержанием ≥50 моль % и предпочтительно <100 моль % дифенольной основы формулы (2), в расчете на сумму дифенолов:

для линейного СоПК со средним молекулярным весом (средний вес) от 18000 до 35000 г/моль U=(Mw/Mn)-1 составляет от 1,3 до 2,5, предпочтительно от 1,4 до 2,3, полностью предпочтительно от 1,5 до 2,3.

B) Сополикарбонаты с содержанием более 0 и менее 50 моль % дифнольной основы формулы (2), в расчете на сумму дифенолов:

для линейного СоПК со средним молекулярным весом (средний вес) от 16000 до 35000 г/моль U=(Mw/Mn)-1 составляет от 1,2 до 2,4, предпочтительно от 1,2 до 2,2, особенно предпочтительно от 1,2 до 2,0, полностью предпочтительно от 1,2 до 1,8.

В формуле 1 R1 и R2 представляют собой, независимо друг от друга, водород или алкил с 1-8 атомами углерода, особенно предпочтительно с 1-4 атомами углерод, при условии, что R1 и R2 одновременно не являются водородом. В высшей степени предпочтительным является трет-бутилфенол или п-бутилфенол, в частности, п-трет-бутилфенол.

Термопластичные, ароматические поликарбонаты в рамках настоящего изобретения являются как гомополикарбонатами, так и сополикарбонатами, при этом в настоящей заявке под понятие сополикарбонат подпадают также гомополикарбонаты из дифенольной основы формулы (2).

Термопластичные сополикарбонаты имеют вышеназванные молекулярные веса Mw (средний вес Mw, полученный с помощью измерений методом гель-проникающей хроматографии (GPC), калибровка по поликарбонату). Молекулярные веса могут быть указаны также с помощью среднечислен-ного Mn, который определяется также после предварительной калибровки на поликарбонате с помощью GPC (гель-проникающей хроматографии).

Неоднородность U=(Mw/Mn)-1 как мера распределения по молекулярному весу сополикарбонатов ПК тем самым может быть определена для различных областей молекулярных весов.

Объектом настоящего изобретения являются, кроме того, составы, содержащие

C) выше названный сополикарбонат с алкилфенолом формулы (1) в качестве концевой группы, при этом, в зависимости от области молекулярного веса, неоднородность имеет выше указанные значения, и

D) по меньшей мере, одну добавку, выбранную из группы, состоящей из термостабилизатора, внутренней смазки и УФ-стабилизатора.

Состав содержит в общем случае от 0,001 до 1, предпочтительно от 0,005 до 0,9, особенно предпочтительно от 0,005 до 0,8 вес.-%, в высшей степени предпочтительно от 0,04 до 0,8 вес.-%, в частности в высшей степени предпочтительно от 0,04 до 0,6 вес.-% (в расчете на общий состав) добавок согласно компоненту D).

В качестве термостабилизатора подходят предпочтительно трис-(2,4-ди-трет-бутилфенил)фосфит (Irgafos 168), тетракис(2,4-ди-трет-бутилфенил)[1,1-бифенил]-4,4'-диилбифосфонит, трисоктилфосфат, окта-децил-3-(3,5-ди-трет-бутил-4-гидроксифенил)-пропионат (Irganox 1076), бис-(2,4-дикумилфенил)пентаэритрит-дифосфит (Doverphos S-9228), бис(2,6-ди-трет-бутил-4-метилфенил)- пентаэритрит-дифосфит (ADK STAB PEP-36) или трифенилфосфин. Они используются непосредственно или в смеси (например, Irganox B900 или Doverphos S-9228 с Irganox B900 или Irganox 1076).

В качестве внутренней смазки подходят предпочтительно пентаэритрит-тетрастеарат, глицерин-моностеарат, стеарил-стеарат или пропандиол моно- или дистеарат. Они используются непосредственно или в смеси.

В качестве УФ-стабилизаторов подходят предпочтительно 2-(2'-гидроксифенил)-бензотриазолы, 2-гидроксибензофеноны, эфиры замещенных и незамещенных бензойных кислот, акрилаты, стерически затрудненные амины, оксамиды, 2-(2-гидроксифенил)-1,3,5-триазины, особенно предпочтительными являются замещенные бензтриазолы.

Сополикарбонаты получают по непрерывному способу получения на поверхности раздела фаз. Получение сополикарбонатов, подлежащих использованию согласно изобретению, происходит принципиально известным способом из дифенолов, производных угольной кислоты и при необходимости разветвителей.

В общем случае способ синтеза поликарбонатов известен и описан в многочисленных публикациях. Европейская заявка на патент ЕР-А 0517044, международная заявка WO 2006/072344, европейская заявка на патент ЕР-А 1609818 и цитированные там источники описывают, например, способ на границе раздела фаз и способ в расплаве для получения поликарбоната.

Из уровня техники не очевидно, какие приемы должны быть использованы уже при синтезе, для того чтобы в непрерывном способе получить поликарбонат с очень хорошей ударной вязкостью образца с надрезом и улучшенной термоформоустойчивостью. В частности, нет указания на влияние обрывателя цепи на неоднородность U.

В случае непрерывного способа получения ароматических поликарбонатов или сополикарбонатов с узким распределением по молекулярному весу по так называемому способу на границе раздела фаз, согласно изобретению фосгенирование динатриевой соли смеси различных бисфенолов, предварительно приготовленных в водно-щелочном растворе (или суспензии), происходит в присутствии инертного органического растворителя или предпочтительно в смеси растворителей, которая образует вторую фазу. Образующиеся олигокарбонаты, находящиеся в основном в органической фазе, с помощью подходящих катализаторов, растворенных в органической фазе, конденсируются далее в сополикарбонаты с желаемым молекулярным весом. В заключении органическая фаза отделяется и сополикарбонат с помощью различных стадий обработки, предпочтительно с помощью испарительного экструдера или петлевого испарителя, выделяется из смеси. Решающая стадия для получения продуктов с улучшенной термоформоустойчивостью поликарбоната состоит в том, чтобы провести указанный непрерывный способ таким образом, чтобы, по возможности, получалось узкое распределение молекулярного веса поликарбоната, т.е. небольшая неоднородность, уже при синтезе и без специальной обработки, как например, осаждения или распылительного выпаривания. Это, согласно изобретению, достигается за счет подходящего выбора агента обрыва цепи который приводит к незначительной неоднородности.

Кроме дифенолов формулы (2) для получения сополикарбонатов подходящими дигидроксиарильными соединениями являются соединения формулы (3)

HO-Z-OH (3),

в которой

Z является ароматическим остатком с 6-30 атомами углерода, который может содержать одно или несколько ароматических ядер, может быть замещен и может содержать алифатические или циклоалифатические остатки или алкиларилы или гетероатомы в качестве мостиковых звеньев.

Предпочтительно Z в формуле (3) представляет собой остаток формулы (3а)

,

в которой

R6 и R7 независимо друг от друга представляют собой Н (водород), алкил с 1-18 атомами углерода, алкокси с 1-18 атомами углерода, галоген, такой как Cl (хлор) или Br (бром), или соответственно при необходимости замещенный арил- или аралкил, предпочтительно Н или алкил с 1-12 атомами углерода, особенно предпочтительно Н или алкил с 1-8 атомами углерода и в высшей степени предпочтительно Н или метил, и

Х представляет собой -SO2-, -CO-, -O-, -S-, алкилен с 1-6 атомами углерода, алкилиден с 2-5 атомами углерода или арилен с 6-12 атомами углерода, который при необходимости может быть сконденсирован с другими ароматическими кольцами, содержащими гетероатомы.

Предпочтительно Х представляет собой алкилен с 1-5 атомами углерода, алкилиден с 2-5 атомами углерода, -O-, -SO-, -CO-, -S-, -SO2-, изопропилиден или кислород, в частности, изопропилиден.

Для получения заявляемых сополикарбонатов в качестве дифенола используют предпочтительно 1,1-бис-(4-гидроксифенил)-3,3,5-триметил-циклогексан (Бисфенол ТМС), произведенный от формулы (2), а также 1,1-бис-(3-метил-4-гидроксифенил)-3,3,5-триметилциклогексан (диметил ТМС).

Для получения используемых согласно изобретению сополикарбонатов подходящими дифенолами формулы (3) являются, например, гидрохинон, резорцин, бис-(гидроксифенил)-алканы, бис-(гидроксифенил)-сульфиды, бис-(гидроксифенил)-эфиры, бис-(гидроксифенил)-кетоны, бис-(гидрокси-фенил)-сульфоны, бис-(гидроксифенил)-сульфоксиды, α,α'-бис-(гидроксифенил)-диизопропилбензолы, а также их алкилированные, алкилированные в ядро и галогенированные в ядро соединения.

Предпочтительными дифенолами являются 4,4'-дигидроксидифенил, 2,2-бис-(4-гидроксифенил)-1-фенил-пропан, 1,1-бис-(4-гидроксифенил)-фенил-этан, 2,2-бис-(4-гидроксифенил)-пропан, 2,2-бис-(3-метил-4-гидроксифе-нил)-пропан, 2,2-бис-(4-гидроксифенил)-2-метилбутан, 1,3-бис-[2-(4-гидрок-сифенил)-2-пропил]бензол (Бисфенол М), 2,2-бис-(3-метил-4-гидрок-сифенил)-пропан, бис-(3,5-диметил-4-гидроксифенил)-метан, 2,2-бис-(3,5-диметил-4-гидроксифенил)-пропан, бис-(3,5-диметил-4-гидроксифенил)-сульфон, 2,4-бис-(3,5-диметил-4-гидроксифенил)-2-метилбутан, 1,3 бис-[2-(3,5-диметил-4-гидроксифенил)-2-пропил]бензол.

Особенно предпочтительными дифенолами являются 2,2-бис-(4-гидроксифенил)-пропан (ВРА) и 2,2-бис-(3-метил-4-гидроксифенил)-пропан (диметил-ВРА).

Особенно предпочтительными являются сополикарбонаты из Бисфенола А и Бисфенола ТМС, а также сополикарбонаты из диметил-ВРА и Бисфенола ТМС или Бисфенола А и диметил-ТМС.

Эти и другие подходящие дифенолы являются коммерчески доступными и описаны, например, в «Schnell, Chemistry and Physics of Polycarbonates, In-terscience Publisher, New York 1964, S. 28 ff; S. 102ff", и в "D.G. Legrand, J.T. Bendler, Handbook of Polycarbonate Science and Technology, Marcel Dekker New York 2000, S. 72ff'.

Особенно предпочтительными являются статистические сополикарбонаты со следующей структурой:

при этом

R представляет собой алкил с 1-6 атомами углерода, предпочтительно алкил с 1-4 атомами углерода,

х и y характеризуют моль-% использованных бисфенолов и тем самым дают сумму х+у=1, ихиу, независимо друг от друга, имеют значение от О до 1, предпочтительно от 0,01 до 0,99, особенно предпочтительно от 0,02 до 0,98, в высшей степени предпочтительно от 0,03 до 0,97 и n определяется молекулярным весом.

В высшей степени предпочтительными являются статистические сополи-карбонаты со следующей структурой:

при этом R означает метил и

х и y имеют значение от 0 до 1, предпочтительно от 0,01 до 0,99, особенно предпочтительно от 0,02 до 0,98, в высшей степени предпочтительно от 0,03 до 0,97.

Термопластичные сополикарбонаты, включая термопластичные, ароматические полиэфиркарбонаты, имеют молекулярные веса Mw (средний вес Mw, определенный с помощью измерений методом гель-проникающей хроматографии GPC) от 12000 до 120000, предпочтительно от 15000 до 80000, особенно предпочтительно от 18000 до 60000, в высшей степени предпочтительно от 18000 до 40000 г/моль. Молекулярные веса могут быть указаны также как среднечисленные Mn, которые определяются также после предварительной калибровки на поликарбонате с помощью GPC.

Используемые дифенолы, также как все другие химические реагенты, добавленные в синтез, и вспомогательные вещества могут быть загрязнены при их синтезе, использовании и хранении присущими им примесями. Но желательно работать, по возможности, с чистым сырьем.

В указанном способе используется водная фаза из NaOH, одного или нескольких бисфенолов и воды, при этом концентрация этого водного раствора относительно суммы бисфенолов рассчитанная не как натриевая соль, а как свободный бисфенол, может варьироваться между 1 и 30 вес.-%, предпочтительно между 3 и 25 вес.-%, особенно предпочтительно между 3 и 8 вес.-% для поликарбонатов с Mw>4500 и от 12 до 22 вес.-% для поликарбонатов с Mw<45000. При этом при более высоких концентрациях может быть необходимым регулировать температуру растворов. Гидроксид натрия, используемый для растворения бисфенолов, может быть использован твердым или в виде водной раствор едкого натра. Концентрация водного раствора рассчитывается согласно целевой концентрации желаемого раствора бисфенолята и лежит, как правило, между 5 и 25 вес.-%, предпочтительно между 5 и 10 вес.-%, или выбирается более концентрированной и затем разбавляется водой. В случае способа с последующим разбавлением раствор едкого натра используется с концентрациями между 15 и 75 вес.-%, предпочтительно между 25 и 55 вес.-%, при необходимости устанавливается определенная температура. Содержание щелочи на моль бисфенола сильно зависит от структуры бисфенола и находится, как правило, между 0,25 моль щелочи / моль бисфенола и 5,00 моль щелочи / моль бисфенола, предпочтительно 1,5-2,5 моль щелочи /моль бисфенола. Бисфенолы могут растворяться вместе. Но может быть предпочтительным растворять бисфенолы раздельно в оптимальной щелочной фазе и дозировать растворы раздельно или вводить в реакцию объединенными. Кроме того, может быть выгодным, бисфенол или бисфенолы растворять не в растворе едкого натра, а в разбавленном растворе бис-фенолята, содержащем дополнительную щелочь. Процессы растворения могут происходить из твердого бисфенола, в большинстве своем в чешуйках или прилл-форме (в форме твердых шариков), или также из расплавленного бисфенола. Используемый гидроксид натрия или раствор едкого натра может быть изготовлен по способу амальгамы или по так называемому мембранному способу. Оба способа используются с давних времен и являются известными. Предпочтительно используется раствор едкого натра из мембранного способа.

Приготовленная таким образом водная фаза вместе с органической фазой, состоящей из растворителей для поликарбоната, которые являются инертными и образуют вторую фазу, фосгенируется.

Практикуемое при необходимости дозирование бисфенола после или во время пропускания фосгена может быть проведено до тех пор, пока в реакционном растворе находится фосген или его непосредственные продукты превращения, эфиры хлоругольной кислоты.

Синтез сополикарбонатов из бисфенолов и фосгена в щелочной среде является экзотермической реакцией и проводится в температурной области от -5°С до 100°С, предпочтительно от 15°С до 80°С, в высшей степени предпочтительно при 25-65°С, при этом, в зависимости от растворителя или смеси растворителей, при необходимости следует работать при повышенном давлении.

Органическая фаза может состоять из одного или смеси нескольких растворителей, при этом смеси предпочтительны. Подходящими растворителями являются хлорированные углеводороды (алифатические и/или ароматические), предпочтительно дихлорметан, трихлорэтилен, 1,1,1-трихлорэтан и хлорбензол и их смеси. Но могут быть использованы также ароматические углеводороды, такие как бензол, толуол, м/п/о - ксилол, или ароматические эфиры, такие как анизол, непосредственно, в смеси или дополнительно или в смеси с хлорированными углеводородами. Другая форма исполнения синтеза использует растворитель, который не растворяет поликарбонат, а поликарбонат только набухает в нем. Поэтому могут быть использованы также жидкости, не являющиеся растворителями для поликарбоната, в комбинации с растворителями. При этом в данном случае в качестве растворителя могут быть использованы также растворители, растворимые в жидкой фазе, такие как тетрагидрофуран, 1,3/1,4-диоксан или 1,3-диоксолан, если партнер растворителя образует вторую органическую фазу. Предпочтительными являются смеси из метиленхлорида и хлорбензола со смесовым соотношением (весовое соотношение) от 60: 40 до 55: 45.

Обе фазы, которые образуют реакционную смесь, смешивают, для того чтобы ускорить реакцию. Это происходит за счет ввода энергии через движение потока (сдвиг), т.е. насосов или мешалок, или за счет статистического смешивания или за счет создания турбулентного потока с помощью сопел и/или смешивания с гомогенизированием. Также используют комбинации указанных приемов, часто также повторенных во временной или аппаратной последовательности. В качестве мешалок используются якорная, пропеллерная, турбинная мешалки и т.д., как они, например, описаны в Ullmann, "Encyclopedia of Industrial Chemistry", 5. Auflage, Vol.B2, S. 251 ff. В качестве насосов используются Kreisef- насосы, часто также многоступенчатые, при этом предпочтительны 2-9 ступенчатые. В качестве сопел и/или смесителей с гомогенизированием используются диафрагмы с отверстиями или на их месте суженные куски трубки или также сопла Вен-тури или Лефоса.

Загрузка фосгена может происходить в газообразной форме или в жидком виде или растворенным в растворителе. Используемый избыток фосгена, в расчете на сумму используемых бисфенолов, лежит между 3 и 100 моль %, предпочтительно между 5 и 50 моль %. При этом за счет однократного или многократного последующего дозирования раствора едкого натра или соответствующего последующего дозирования раствора бисфенолята устанавливается значение pH водной фазы во время и после дозирования фосгена в щелочной области, предпочтительно между 8,5 и 12, в то время как pH после подачи катализатора должен лежать в интервале от 10 до 14. Температура во время фосгенирования составляет от 25 до 85°С, предпочтительно от 35 до 65°С, при этом, в зависимости от используемого растворителя, можно работать также под повышенным давлением.

Дозирование фосгена может происходить непосредственно в описанную смесь органической и водной фаз или также, полностью или частично, перед смешением фаз, в одну из двух этих фаз, которая затем смешивается с соответствующей другой фазой. Кроме того, фосген может, полностью или частично, дозироваться в возвращаемую часть потока смеси синтеза из обеих фаз, при этом указанная часть потока предпочтительно возвращается перед подачей катализатора. В другой форме исполнения описанная водная фаза смешивается с органической фазой, содержащей фосген и затем после времени выдерживания от 1 секунды до 5 минут, предпочтительно от 3 секунд до 2 минут, подается в возвращающаемую часть потока, упомянутую выше. Во всех этих формах исполнения следует обращать внимание на вышеописанные области значений pH и при необходимости поддерживать за счет однократного или многократного последующего дозирования раствора едкого натра или соответствующего последующего дозирования раствора бисфенолята. Температурная область также должна соблюдаться, при необходимости, за счет охлаждения или разбавления.

Проведение синтеза сополикарбонатов происходит непрерывно. Реакция может происходить в реакторах с накачкой, трубчатых реакторах или в каскаде реакторов с перемешиванием или их комбинации, при этом за счет использования уже упомянутых выше смесительных органов необходимо гарантировать, чтобы водная и органическая фаза, по возможности, сначала разделялись тогда, когда смесь синтеза закончила реагировать, т.е. не содержала больше омыляемого хлора фосгена или эфиров угольной кислоты.

Монофункциональные агенты обрыва цепи формулы 1 или смеси из них, необходимые для регулирования молекулярного веса, вводятся в реакцию как таковые или в форме их эфиров угольной кислоты, или с бисфенолятом или бисфенолятами, или добавляются в любой момент синтеза, до тех пор, пока в реакционной смеси еще находятся фосген или концевые группы хлоругольной кислоты, или в случае хлорангдрида кислоты или эфиров хлоругольной кислоты в качестве агентов обрыва цепи до тех пор, пока в распоряжении находится достаточно фенольных концевых групп образующегося полимера. Предпочтительно агент обрыва цепи или агенты обрыва цепи добавляются после фосгенирования в место или в момент, когда больше нет фосгена, но катализатор еще не дозировался, или они дозируются перед катализатором, вместе с катализатором или параллельно к нему.

Количество используемых агентов обрыва цепи составляет от 0,5 моль-% до 10 моль-%, предпочтительно от 1 до моль-% до 8 моль-%, особенно предпочтительно от 2 моль-% до 6 моль-%, в расчете на моли используемых в каждом случае дифенолов. Добавка агента обрыва цепи может происходить перед, во время или после фосгенирования, предпочтительно в виде раствора в смеси растворителей из метиленхлорида и хлорбензола (8-15 вес.-%-ный).

Катализаторами, используемыми в синтезе по способу на границе раздела фаз, являются третичные амины, в частности, триэтиламин, трибутила-мин, триоктиламин, N-этилпиперидин, N-метилпиперидин, N-изо/н- пропилпиперидин, особенно предпочтительно триэтиламин и N-этилпиперидин. Катализаторы могут добавляться в синтез отдельно, в смеси или также параллельно друг другу или друг за другом, при необходимости также перед фосгенированием, предпочтительны дозирования после введения фосгена. Дозирование катализатора или катализаторов может происходить в виде твердого вещества, в инертном растворителе, предпочтительно в растворителе поликарбонатного синтеза, или также в виде водного раствора, в случае третичных аминов также в виде их аммонийных солей с кислотами, предпочтительно минеральными кислотами, в частности, с соляной кислотой. При использовании нескольких катализаторов или при дозировании частичных количеств общего количества катализатора могут быть предприняты, естественно, также различные способы дозирования в различные места или в различные моменты времени. Общие количества используемых катализаторов лежат между 0,001 и 10 моль-%, в расчете на моли используемых бисфенолов, предпочтительно от 0,01 до 8 моль-%, особенно предпочтительно от 0,05 до 5 моль-%.

После введения фосгена может быть предпочтительным определенное время размешивать органическую фазу и водную фазу, перед тем, как добавляются при необходимости разветвитель, поскольку он не дозируется вместе с бисфенолятом, агент обрыва цепи и катализатор. Подобное время последующей реакции может иметь предпочтение после каждого дозирования. Эти времена последующего перемешивания, поскольку они вводятся, лежат между 10 секундами и 60 минутами, предпочтительно между 30 секундами и 40 минутами, особенно предпочтительно между 1 и 15 минутами. Указанные процессы происходят в таком случае в реакторах выдерживания.

Прореагировавшую, содержащую еще, самое большее, следы (<2 частей на млн) эфиров хлоругольной кислоты, по меньшей мере, двухфазную реакционную смесь могут выдерживать для разделения фаз. Водную щелочную фазу, возможно, полностью или частично возвращают в поликарбонатный синтез в качестве водной фазы или отводят для отделения воды, где составные части растворителя и катализатора отделяют и возвращают. В другом варианте обработки после отделения органических примесей, в частности растворителей и остатков полимеров, и при необходимости после установления определенного значения pH, например, за счет добавки раствора едкого натра, отделяют соль, которая, например, можно подавать на электролиз растворов хлоридов щелочных металлов, в то время как водную фазу при необходимости снова вводят в синтез.

Органическая фаза, содержащая полимер, должна быть очищена от всех загрязнений щелочного, ионного или каталитического типа.

Органическая фаза после одного или нескольких процессов отделения, при необходимости путем подачи через сосуд отделения, сосуд с перемешиванием, коалесцер или сепараторы или комбинацией из указанных приемов - при этом при необходимости в каждой или единственной стадии при условиях использования активных или пассивных смешивающих органов может быть дозирована вода - содержит также еще доли водной щелочной фазы в мелких каплях, а также катализатор, как правило, третичный амин.

После указанного грубого отделения щелочной, водной фазы органическая фаза промывается один или несколько раз разбавленными кислотами, минеральными, карбоновыми, гидроксикарбоновыми и/или сульфокислотами. Предпочтительными являются водные минеральные кислоты, в частности соляная кислота, фосфористая кислота или фосфорная кислота или смеси этих кислот. Концентрация указанных кислот должна лежать в области от 0,001 до 50 вес.-%, предпочтительно от 0,01 до 5 вес.-%.

Кроме того, органическая фаза промывается повторно обессоленной или дистиллированной водой. Отделение органической фазы, при необходимости диспергированной частицами водной фазы, происходит после отдельных стадий промывания с помощью сосуда для отделения, сосуда с перемешиванием, коалесцера или сепараторов или комбинаций из указанных приемов, при этом промывная вода может быть дозирована между промывными стадиями, при необходимости с использованием активных или пассивных смешивающих органов.

Между указанными стадиями промывания или также после промываний при необходимости могут быть добавлены кислоты, предпочтительно растворенные в растворителе, который лежит в основе полимерного раствора. Предпочтительно используются здесь хлористый водород (газ) и фосфорная кислота или фосфористая кислота, которые могут использоваться также в виде смесей.

Полученный таким образом очищенный полимерный раствор после последнего процесса разделения должен содержать не более, чем 5 вес.-%, предпочтительно меньше, чем 1 вес.-%, в высшей степени предпочтительно меньше, чем 0,5 вес.-% воды.

Выделение полимера из раствора может происходить за счет упаривания растворителя с помощью температуры, вакуума или нагретого газа-носителя.

Если концентрирование полимерного раствора и, по случаю, также выделение полимеров происходит за счет отгонки растворителя, при необходимости за счет повышенного нагрева и разрежения, то говорят о 'флеш-способе'; см. также "Thermische Trennverfahren", VCH Verlagsanstalt 1988, S. 114; если вместо этого распыляется нагретый газ-носитель вместе с упариваемым раствором, то говорят о 'распылительном испарении/распылительной сушке', описанной, например, в Vauck "Grundoperation chemisher Verfahrenstechnik", Deutscher Verlag fur Grundstoffindustrie 2000, H.Auflage, S. 690. Все эти способы описаны в патентной литературе и учебных пособиях и являются известными.

В случае удаления растворителя за счет температуры (отгонка) или технологически эффективного флеш-способа получают высоко концентрированные полимерные расплавы.

В случае известного флеш-способа полимерные растворы нагревают повторно при небольшом избыточном давлении до температур выше точки кипения при нормальном давлении и эти растворы, перегретые относительно нормального давления, затем подвергают разрежению в сосуде с пониженным давлением, например нормальным давлением. При этом может быть затем выгодным, чтобы стадии концентрирования, или выражаясь иначе, температурные ступени перегрева, не были слишком большими, а предпочтительно было бы выбирать двух-четырех - ступенчатый способ.

Из полученных таким образом высококонцентрированных полимерных расплавов остатки растворителя могут быть удалены или прямо из расплава с испарительными экструдерами (ВЕ-А 866991, ЕР-А 0411510, US-А 4980105, DE-A 3332065), тонкослойными испарителями (ЕР-А 0267025), нисходящими пленочными испарителями, петлевыми испарителями или с помощью фрикционного уплотнения (ЕР-А 0460450), при необходимости также при добавлении носителя, например азота или диоксида углерода, или с использованием вакуума (ЕР-А 0039966 ЕР-А 0256003, US-A 4423207), альтернативно также с помощью последующей кристаллизации (DE-A 3429960) и отжига остатков растворителя в твердой фазе (US-A 3986269, DE-A 2053876).

Грануляты получают, если возможно, с помощью непосредственного окончания прядения расплава и последующего гранулирования или с помощью использования выгружающих экструдеров, из которых в воздухе или под жидкостью, в большинстве случаев водой, происходит прядение. Если используется экструдер, то к расплаву, перед этим экструдером, при необходимости, при использовании статических смесителей или через боковой экструдер, можно ввести в экструдер добавки.

Охлаждение, формование, гранулирование и последующую транспортировку или продвижение гранулята с газом или жидкостью, и последующее хранение, при необходимости, после процесса размешивания или гомогенизирования, следует проводить таким образом, чтобы, по возможности, несмотря на возможно находящийся статический заряд, на поверхность полимера, жгута или гранулята не было нанесено никаких загрязнений, как, например, пыли, примесей, занесенных из машин, смазочных средств аэрозольного вида и других жидкостей, а также солей из возможно используемых водяных бань или холодильников.

Полученные таким образом материалы, как описано при распылительном испарении, перерабатываются в грануляты и при необходимости, в них вводятся добавки.

Введение добавок служит увеличению продолжительности использования или сохранения цвета (стабилизаторы), упрощению переработки (например, внутренние смазки, вспомогательные средства для улучшения текучести, антистатики) или адаптации полимерных свойств к определенным нагрузкам (модификаторы ударной вязкости, такие как каучуки; антипирены, окрашивающие средства, стекловолокна).

Эти добавки могут быть введены отдельно или в любых смесях или нескольких различных смесях полимерного расплава, а именно, прямо при выделении полимеров или после расплавления гранулята на так называемой стадии компаундирования. При этом добавки, соответственно их смеси, могут быть введены в виде твердого вещества, также в виде порошка или в виде расплава полимерного расплава. Другим типом дозирования является использование маточной смеси или смесей маточной смеси добавок или смесей добавок.

Подходящие добавки описаны, например в "Additives for Plastics Handbook, John Murphy, Elsevier, Oxford 1999", в "Plastics Additives Handbook, Hans Zweifel, Hanser, Munchen 2001" или в Международной заявке WO 99/55772, S. 15-25.

Обычными добавками являются, например, наполнители, УФ-стабилизаторы, термостабилизаторы, отличные от компонента В), антистатики, пигменты, внутренние смазки, отличные от компонента В), средства для улучшения текучести и антипирены. Например, могут быть использованы алкил- и арилфосфиты, -фосфаты, -фосфаны, низкомолекулярные эфиры карбоновых кислот, галогеновые соединения, соли, мел, измельченный кварц, стекло- и углеродные волокна, и их комбинации.

Кроме того, могут быть добавлены окрашивающие средства, такие как органические красители или пигменты или неорганические пигменты, ИК-абсорберы, отдельно, в смеси или также в комбинации со стабилизаторами, стеклянные (полые) шарики, неорганические наполнители или органические или неорганические рассеивающие пигменты.

Заявляемые поликарбонаты и поликарбонатные составы могут обычным способом быть переработаны на обычных машинах, например, на экструдерах или машинах для литья под давлением, в любые формованные изделия, соответственно, формованные детали, в пленки или пластины или бутылки.

Полученные таким образом поликарбонаты с