Пластина из железа или сплава железа и способ ее изготовления

Иллюстрации

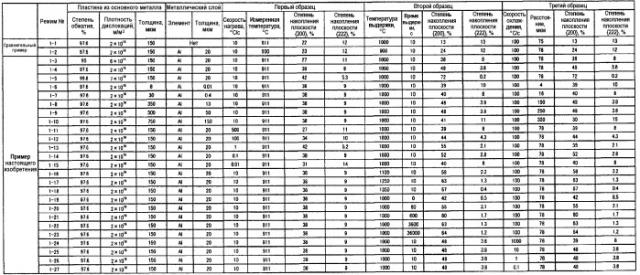

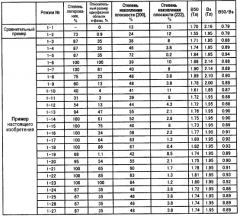

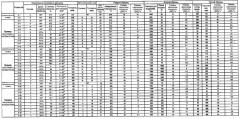

Показать всеСпособ включает создание металлического слоя (2) с ферритообразующим элементом, по меньшей мере, на одной поверхности пластины (1), выполненной из Fe или сплава Fe, с превращением α-γ. Затем пластину (1) и металлический слой (2) нагревают до температуры A3 Fe или сплава Fe. При этом ферритообразующий элемент диффундирует в пластину (1) из основного металла с созданием области (1b) сплава с ферритной фазой. В ферритной фазе получают степень накопления плоскостей {200} 25% или более, а степень накопления плоскостей - {222} 40% или менее. Затем пластину (1) дополнительно нагревают до температуры, превышающей температуру A3 Fe или сплава Fe. При этом степень накопления плоскостей {200} повышается, а степень накопления плоскостей {222} понижается при одновременном сохранении в области (1b) сплава ферритной фазы. Техническим результатом изобретения является обеспечение высокой плотности магнитного потока в пластине. 2 н. и 18 з.п. ф-лы, 4 ил., 31 табл., 13 пр.

Реферат

Область техники

Настоящее изобретение относится к пластине из металла на основе Fe, используемой для магнитного сердечника или подобного, а также к способу ее изготовления.

Уровень техники

Пластины из кремнистой стали обычно используются для магнитных сердечников электрических моторов, генераторов электроэнергии, трансформаторов и подобного. Требуется, чтобы пластина из кремнистой стали, используемая для магнитного сердечника, имела небольшие потери магнитной энергии (потери в сердечнике) в переменном магнитном поле и обеспечивала высокую плотность магнитного потока в применяемых на практике магнитных полях. Для реализации этого можно увеличивать электрическое сопротивление и накапливать оси <100>, являющиеся направлением легкого намагничивания αFe, в направлении используемого магнитного поля. В частности, если плоскости {100} αFe в большом количестве концентрированы у поверхности (катанной поверхности) пластины из кремнистой стали, для этой катанной поверхности в большом количестве присутствуют оси <100>, что позволяет обеспечить более высокую плотность магнитного потока. Поэтому предложены различные технологии, целью которых является большее накопление плоскостей {100} для поверхности пластины из кремнистой стали.

Однако в случае обычных технологий трудно реализовать устойчивое высокое накопление плоскостей {100} для поверхности пластины из металла на основе Fe, такой как пластина из кремнистой стали.

Список источников информации

Патентные документы

Патентный документ 1: Выложенная заявка на японский патент №01-252727.

Патентный документ 2: Выложенная заявка на японский патент №05-279740.

Патентный документ 3: Выложенная заявка на японский патент №2007-51338.

Патентный документ 4: Выложенная заявка на японский патент №2006-144116.

Патентный документ 5: Японская национальная публикация международной заявки на патент №2010-513716.

Сущность изобретения

Техническая проблема

Задачей настоящего изобретения является предложить пластину из металла на основе железа, которая позволяет обеспечить более высокую плотность магнитного потока, и способ ее изготовления.

Решение проблемы

(1) Способ изготовления пластины из металла на основе железа, включающий следующие этапы, на которых:

- создают металлический слой, содержащий ферритообразующий элемент, по меньшей мере, на одной поверхности пластины из основного металла, состоящей из Fe или сплава Fe с превращением α-γ;

- нагревают пластину из основного металла и металлический слой до температуры А3 Fe или сплава Fe для обеспечения диффузии ферритообразующего элемента в пластину из основного металла и образования области сплава из ферритной фазы, в которой степень накопления плоскостей {200} составляет 25% или более, а степень накопления плоскостей {222} составляет 40% или менее; и

- нагревают пластину из основного металла до температуры, равной температуре А3 Fe или сплава Fe или превышающей ее, чтобы повысить степень накопления плоскостей {200} и понизить степень накопления плоскостей {222}, при одновременном сохранении области сплава ферритной фазы.

(2) Способ изготовления пластины из металла на основе железа по пункту (1), включающий после повышения степени накопления плоскостей {200} и понижения степени накопления плоскостей {222} следующий этап, на котором:

- охлаждают пластину из основного металла до температуры ниже температуры А3 Fe или сплава Fe, чтобы выполнить превращение в нелегированной области в пластине из основного металла из аустенитной фазы в ферритную фазу, что позволяет дополнительно повысить степень накопления плоскостей {200} и дополнительно понизить степень накопления плоскостей {222}.

(3) Способ изготовления пластины из металла на основе железа по пункту (1) или (2), в котором при повышении степени накопления плоскостей {200} и понижении степени накопления плоскостей {222}, степень накопления плоскостей {200} повышают до 30% или более, а степень накопления плоскостей {222} понижают до 30% или менее.

(4) Способ изготовления пластины из металла на основе железа по пункту (1) или (2), в котором при повышении степени накопления плоскостей {200} и понижении степени накопления плоскостей {222}, степень накопления плоскостей {200} повышают до 50% или более, а степень накопления плоскостей {222} понижают до 15% или менее.

(5) Способ изготовления пластины из металла на основе железа по любому из пунктов с (1) по (4), в котором при повышении степени накопления плоскостей {200} и понижении степени накопления плоскостей {222} ферритообразующий элемент, содержащийся в металлическом слое, полностью диффундирует в пластину из основного металла.

(6) Способ изготовления пластины из металла на основе железа по любому из пунктов с (1) по (5), в котором ферритообразующий элемент представляет собой, по меньшей мере, один элемент, выбранный из группы, состоящей из Al, Cr, Ga, Ge, Mo, Sb, Si, Sn, Ti, V, W и Zn.

(7) Способ изготовления пластины из металла на основе железа по любому из пунктов с (1) по (6), в котором при повышении степени накопления плоскостей {200} и понижении степени накопления плоскостей {222}, отношение площади однофазной ферритной фазы к площади металлической пластины в поперечном сечении по толщине обеспечивают равным 1% или более.

(8) Способ изготовления пластины из металла на основе железа по любому из пунктов с (1) по (7), в котором в качестве пластины из основного металла используют такую, в которой создана рабочая деформация и в которой плотность дислокаций составляет не менее 1×1015 м/м3 и не более 1×1017 м/м3.

(9) Способ изготовления пластины из металла на основе железа по любому из пунктов с (1) по (7), в котором в качестве пластины из основного металла используют такую, в которой рабочая деформация создана при помощи холодной прокатки, при которой степень обжатия при прокатке составляет не менее 97% и не более 99,99%.

(10) Способ изготовления пластины из металла на основе железа по любому из пунктов с (1) по (7), в котором в качестве пластины из основного металла используют такую, в которой рабочая деформация создана при помощи дробеструйной обработки.

(11) Способ изготовления пластины из металла на основе железа по любому из пунктов с (1) по (7), в котором в качестве пластины из основного металла используют такую, в которой рабочая деформация создана при помощи холодной прокатки, при которой степень обжатия составляет не менее 50% и не более 99,99%, и дробеструйной обработки.

(12) Способ изготовления пластины из металла на основе железа по любому из пунктов с (1) по (7), в котором в качестве пластины из основного металла используют такую, в которой при помощи холодной прокатки создана деформация сдвига, составляющая 0,2 или более.

(13) Способ изготовления пластины из металла на основе железа по любому из пунктов с (1) по (7), в котором в качестве пластины из основного металла используют такую, в которой при помощи холодной прокатки создана деформация сдвига, составляющая 0,1 или более, а при помощи дробеструйной обработки создана рабочая деформация.

(14) Способ изготовления пластины из металла на основе железа по любому из пунктов с (1) по (13), в котором толщина пластины из основного металла составляет не менее 10 мкм и не более 5 мм.

(15) Пластина из металла на основе железа, содержащая ферритообразующий элемент, в которой для поверхности степень накопления плоскостей {200} в ферритной фазе составляет 30% или более, а степень накопления плоскостей {222} в ферритной фазе составляет 30% или менее.

(16) Пластина из металла на основе железа по пункту (15), полученная при помощи диффузии ферритообразующего элемента от поверхности во внутреннюю часть пластины из Fe или сплава Fe с превращением α-γ.

(17) Пластина из металла на основе железа по пункту (15) или (16), имеющая на поверхности металлический слой, содержащий ферритообразующий элемент.

(18) Пластина из металла на основе железа по любому из пунктов с (15) по (17), в которой степень накопления плоскостей {200} составляет 50% или более, а степень накопления плоскостей {222} составляет 15% или менее.

(19) Пластина из металла на основе железа по любому из пунктов с (15) по (18), в которой ферритообразующий элемент представляет собой, по меньшей мере, один элемент, выбранный из группы, состоящей из Al, Cr, Ga, Ge, Mo, Sb, Si, Sn, Ti, V, W и Zn.

(20) Пластина из металла на основе железа по любому из пунктов с (15) по (19), содержащая однофазную область ферритной фазы, занимающую 1% или более, исходя из отношения площадей в поперечном сечении по толщине металлической пластины.

Степень накопления плоскостей {200} в ферритной фазе определяют при помощи выражения (1), а степень накопления плоскостей {222} в ферритной фазе определяют при помощи выражения (2).

Здесь i(hkl) - фактическая измеренная интегральная интенсивность для плоскостей {hkl} поверхности пластины из металла на основе железа или пластины из основного металла, и I(hkl) - теоретическая интегральная интенсивность для плоскостей {hkl} в образце, имеющем случайную ориентацию. В качестве плоскостей (hkl) используются, например, 11 типов плоскостей: {110}, {200}, {211}, {310}, {222}, {321}, {411}, (420}, {332}, {521} и {442}.

Преимущества при реализации изобретения

Согласно настоящему изобретению, можно получить пластину из металла на основе железа, в которой степень накопления плоскостей {200} в ферритной фазе является высокой, а степень накопления плоскостей {222} в ферритной фазе является низкой, а также повысить плотность магнитного потока.

Краткое описание чертежей

На Фиг.1А приведено сечение, иллюстрирующее основной принцип настоящего изобретения.

На Фиг.1В, являющейся продолжением Фиг.1А, приведено сечение, иллюстрирующее основной принцип настоящего изобретения.

На Фиг.1С, являющейся продолжением Фиг.1В, приведено сечение, иллюстрирующее основной принцип настоящего изобретения.

На Фиг.1D, являющейся продолжением Фиг.1С, приведено сечение, иллюстрирующее основной принцип настоящего изобретения.

На Фиг.1Е, являющейся продолжением Фиг.1D, приведено сечение, иллюстрирующее основной принцип настоящего изобретения.

На Фиг.2А приведено сечение, иллюстрирующее способ изготовления пластины из металла на основе железа, соответствующий первому варианту реализации настоящего изобретения.

На Фиг.2В, являющейся продолжением Фиг.2А, приведено сечение, иллюстрирующее способ изготовления пластины из металла на основе железа.

На Фиг.2С, являющейся продолжением Фиг.2В, приведено сечение, иллюстрирующее способ изготовления пластины из металла на основе железа.

На Фиг.2D, являющейся продолжением Фиг.2C, приведено сечение, иллюстрирующее способ изготовления пластины из металла на основе железа.

На Фиг.3 приведено сечение, иллюстрирующее способ изготовления пластины из металла на основе железа, соответствующий второму варианту реализации настоящего изобретения.

На Фиг.4 приведено сечение, иллюстрирующее способ изготовления пластины из металла на основе железа, соответствующий третьему варианту реализации настоящего изобретения.

Описание вариантов реализации

Основной принцип настоящего изобретения

Сначала будет рассмотрен основной принцип настоящего изобретения. На Фиг.1А - Фиг.1Е приведены сечения, иллюстрирующие основной принцип настоящего изобретения.

Согласно настоящему изобретению, например, как показано на Фиг.1А, по меньшей мере, на одной поверхности пластины 1 из основного металла, состоящей из металла на основе железа с превращением α-γ (Fe или сплав Fe), создают металлический слой 2, содержащий ферритообразующий элемент. В качестве пластины 1 из основного металла используется, например, пластина из чистого железа, подвергнутая холодной прокатке с очень большой степенью обжатия, составляющей приблизительно 99,8%. Затем, в качестве металлического слоя 2 создают, например, слой из Al.

Далее, пластину 1 из основного металла и металлический слой 2 нагревают до температуры А3 материала пластины 1 из основного металла (чистого железа). Во время нагрева, как изображено на Фиг.1В, Al, являясь ферритообразующим элементом в металлическом слое 2, диффундирует в пластину 1 из основного металла, в результате чего возникает область 1b сплава с ферритной фазой (α-фазой). Оставшаяся часть пластины 1 из основного металла представляет собой нелегированную область 1а с α-фазой до некоторого момента непосредственно перед достижением температуры А3. В ходе нагрева в области 1b сплава и нелегированной области 1а происходит рекристаллизация. Кроме того, так как из-за холодной прокатки возникла большая деформация, плоскости зерен, возникших при рекристаллизации, которые параллельны поверхности пластины 1 из основного металла (прокатанной поверхности), по всей вероятности, будут ориентированы в {100}. В результате, как в области 1b сплава, так и в нелегированной области 1а возникает множество зерен, у которых плоскости, параллельные прокатанной поверхности, ориентированы в {100}. При этом важными особенностями настоящего изобретения является то, что за мгновение перед тем, как температура достигает значения А3, в области 1b сплава из-за диффузии Al, являющегося ферритообразующим элементом, присутствуют зерна α-фазы, ориентированные в {100}, и что область 1b сплава является однофазной областью α-фазы.

После этого пластину 1 из основного металла и металлический слой 2 дополнительно нагревают до температуры, равной температуре А3 чистого железа или превышающей ее. В результате, как изображено на Фиг.1С, нелегированная область 1а, состоящая из чистого железа, подвергается γ-превращению, становясь аустенитной фазой (γ-фазой), в то время как область 1b сплава, содержащая Al, являющийся ферритообразующим элементом, остается с α-фазой. Даже при температуре, равной температуре А3 или превышающей ее, зерна α-фазы, ориентированные в {100}, которые возникли при температуре ниже А3, не подвергаются γ-превращению, и их кристаллическая ориентация остается неизменной. Кроме того, в области 1b сплава, преобладающим образом, растут зерна 3, плоскости которых, параллельные поверхности прокатки, ориентированы в {100}. Вместе с ростом зерен {100} исчезают зерна, ориентированные в других направлениях. Например, уменьшается число зерен, плоскости которых, параллельные прокатанной поверхности, ориентированы в {111}. Таким образом, в области 1b сплава повышается степень накопления плоскостей {200} в α-фазе и понижается степень накопления плоскостей {222} в α-фазе.

Затем, когда пластину 1 из основного металла и металлической слой 2 поддерживают при температуре, равной температуре А3 чистого железа или превышающую ее, Al, имеющийся в металлическом слое 2, дальше диффундирует в пластину 1 из основного металла и, как изображено на Фиг.1D, область 1b сплава с α-фазой расширяется. То есть, в ходе диффузии Al, являющегося ферритообразующим элементом, часть нелегированной области 1а с γ-фазой превращается в область 1b сплава с α-фазой. Во время этого превращения, так как область 1b сплава, являющаяся той частью зоны, где происходит превращение, которая примыкает к металлическому сплаву 2, уже ориентирована в {100}, то зона, где происходит превращение, принимает кристаллическую ориентацию области 1b сплава, ориентируясь в {100}. В результате и дальше растут зерна 3, плоскости которых, параллельные поверхности прокатки, ориентированы в {100}. Как следствие, вместе с ростом зерен 3, дополнительно повышается степень накопления плоскостей {200} в α-фазе и дополнительно понижается степень накопления плоскостей {222} в α-фазе.

Затем пластину 1 из основного металла охлаждают до температуры ниже температуры А3 чистого железа. В результате, как изображено на Фиг.1Е, нелегированная область 1а, состоящая из чистого железа, подвергается ферритному превращению в α-фазу. Во время фазового превращения, так как область 1b, являющаяся той частью зоны, где происходит превращение, которая примыкает к металлическому сплаву 2, уже ориентирована в {100}, то зона, где происходит превращение, принимает кристаллическую ориентацию области 1b сплава, ориентируясь в {100}. В результате и дальше растут зерна 3, плоскости которых, параллельные поверхности прокатки, ориентированы в {100}. Как следствие, вместе с ростом зрен 3, дополнительно повышается степень накопления плоскостей {200} в α-фазе и дополнительно понижается степень накопления плоскостей {222} в α-фазе. То есть, высокая степень накопления плоскостей {200} в α-фазе достигается также и в нелегированной области 1а.

Кстати говоря, когда металлический слой 2 является толстым, а время нахождения при температуре, равной температуре А3 или превышающей ее, является длительным, Al диффундирует в достаточной степени, и нелегированная область 1а иногда исчезает до того, как температура пластины 1 из основного металла снизится ниже температуры А3 во время охлаждения. В этом случае фазового превращения нелегированной области 1а не происходит, и в связи с тем, что вся зона стала областью 1b сплава, сохраняется состояние на начало охлаждения.

Таким образом, в пластине из металла на основе Fe (пластины из Fe или сплава Fe), изготовленной при помощи этих процессов, степень накопления плоскостей {200} в α-фазе является чрезвычайно высокой, а степень накопления плоскостей {222} в α-фазе является чрезвычайно низкой. В результате обеспечивается высокая плотность магнитного потока.

Далее будут рассмотрены условия, используемые в настоящем изобретении.

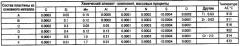

Пластина из основного металла

В качестве материала пластины из основного металла используется металл на основе железа, обладающий способностью к превращению α-γ (Fe или сплав Fe). Металл на основе железа содержит, например, 70 или более массовых процентов Fe. Кроме того, материал с превращением α-γ, например, представляет собой многокомпонентный материал, температура А3 которого находится в диапазоне приблизительно 600°С-1000°С, и у которого α-фаза является его основной фазой при температуре ниже А3, а γ-фаза является его основной фазой при температуре А3 или выше. В данном случае, термин "основная фаза" относится к фазе, объемное содержание которой превышает 50%. Использование металла на основе железа с превращением α-γ позволяет создать однофазную область, α-фазы в ходе диффузии ферритообразующего элемента и легирования этим элементом. Примерами металла на основе железа с превращением α-γ могут быть чистое железо, низкоуглеродистая сталь и подобное. Например, можно использовать чистое железо, содержание С в котором составляет от 1 массовой части на миллион до 0,2 массовых процентов, остальным является Fe и неизбежные примеси. Также можно использовать кремнистую сталь, представляющую собой материал с превращением α-γ, содержащий 0,1 или менее массового процента С и 0,1-2,5 массовых процентов Si в качестве основных компонентов. Кроме того, можно использовать любое из указанного с добавлением к ним различных химических элементов. Примерами этих различных химических элементов являются Mn, Ni, Cr, Al, Mo, W, V, Ti, Nb, B, Cu, Co, Zr, Y, Hf, La, Ce, N, O, P, S и подобное. Однако предпочтительно, чтобы Mn и Ni в состав не входили, так как они могут привести к снижению плотности магнитного потока.

В качестве пластины из основного металла, например, используется пластина, в которой создают деформацию. Целью этого является создание во время рекристаллизации этой пластины множества зерен, плоскости которых, параллельные поверхности прокатки, ориентированы в {100}, что позволяет повысить степень накопления плоскостей {200} в α-фазе. Например, предпочтительно создавать рабочую деформацию, при которой плотность дислокаций составляет не менее 1×1015 м/м3 и не более 1×1017 м/м3. Способ создания такой деформации конкретным образом не ограничивается, но предпочтительно, например, применять холодную прокатку с высокой степенью обжатия, в особенности, со степенью обжатия не менее 97% и не более 99,99%. В качестве альтернативы, при помощи холодной прокатки можно создавать деформацию сдвига 0,2 или более. Можно создавать деформацию сдвига, например, путем вращения верхнего и нижнего обжимающих валков с различными скоростями во время холодной прокатки. В этом случае, чем больше разница в скорости вращения верхнего и нижнего обжимающих валков, тем больше деформация сдвига. Деформацию сдвига можно рассчитать на основе диаметров обжимающих валков и разности их скоростей вращения.

Не обязательно, чтобы деформация имелась по всей толщине пластины из основного металла, необходимо, чтобы деформация имелась только в той зоне, где начинается образование легированной области, то есть, в зоне поверхностного слоя пластины из основного металла. Таким образом, рабочую деформацию можно вызывать путем дробеструйной обработки, либо создание рабочей деформации или создание деформации сдвига при помощи холодной прокатки может быть объединено с созданием рабочей деформации при помощи дробеструйной обработки. Если объединяют холодную прокатку и дробеструйную обработку, степень обжатия при холодной прокатке может составлять не менее 50% и не более 99,99%. Если объединяют создание деформации сдвига и дробеструйную обработку, деформация сдвига может составлять 0,1 или более. Если рабочую деформацию вызывают путем дробеструйной обработки, можно обеспечить равномерную ориентацию плоскостей {100} зерен в плоскостях, параллельных поверхности пластины из металла на основе железа.

В качестве пластины из основного металла можно использовать пластину, в которой в зоне поверхностного слоя заранее создана текстура, ориентированная в {100}. В этом случае также в области сплава можно повысить степень накопления плоскостей {200} в α-фазе и понизить степень накопления плоскостей {222} в α-фазе. Можно получить такую пластину из основного металла, например, подвергнув металлическую пластину, имеющую большую деформацию, рекристализационному отжигу.

Хотя подробно это будет рассмотрено позднее, можно использовать пластину из основного металла, в которой область сплава с α-фазой, где степень накопления плоскостей {200} в α-фазе составляет 25% или более, и степень накопления плоскостей {222} в α-фазе составляет 40% или менее, создают во время нагрева до температуры А3.

Толщина пластины из основного металла предпочтительно составляет, например, не менее 10 мкм и не более 5 мм. Как будет рассмотрено позднее, толщина пластины из металла на основе Fe в предпочтительном случае находится в диапазоне от более 10 мкм до 6 мм. Если учитывать создание металлического слоя, при толщине пластины из основного металла не менее 10 мкм и не более 5 мм легко можно сделать так, чтобы толщина пластины из металла на основе железа находилась в диапазоне от более 10 мкм до 6 мм.

Ферритообразующий элемент и металлический слой

В качестве ферритообразующего элемента предпочтительно используются Al, Cr, Ga, Ge, Mo, Sb, Si, Sn, Ta, Ti, V, W, Zn или тому подобное. Использование любого из этих химических элементов способствует созданию области, состоящей только из α-фазы, и позволяет эффективным образом повысить степень накопления плоскостей {200} в α-фазе.

Способ создания металлического слоя, содержащего ферритообразующий элемент, конкретным образом не ограничивается, и его примерами могут быть способы нанесения металлического покрытия, например, способ нанесения покрытия погружением в расплав и способ электролитического нанесения покрытия, способы сухой обработки, например, способ физического осаждения из газовой фазы (PVD) и способ химического осаждения из газовой фазы (CVD), способ плакирования прокаткой, способ нанесения порошкового покрытия и подобное. Из перечисленного способ нанесения металлического покрытия и способ плакирования прокаткой являются особенно предпочтительными, если данный способ реализуется в промышленном масштабе. Это связано с тем, что с их помощью металлический слой можно создавать легким и эффективным образом.

Толщина металлического слоя предпочтительно составляет не менее 0,05 мкм и не более 1000 мкм. Если толщина металлического слоя составляет менее 0,05 мкм, может оказаться затруднительным создание в достаточной степени области сплава, и иногда невозможно получить достаточную степень накопления плоскостей {200} в α-фазе. Кроме того, если толщина металлического слоя превышает 1000 мкм, этот слой иногда остается толстым после охлаждения до температуры ниже А3, и иногда невозможно получить высокие магнитные свойства.

Степень легирования металлического слоя

В металлическом слое относительный размер его области, легированной материалом пластины из основного металла, предпочтительно составляет 10% или более в направлении по толщине. Если относительный размер меньше 10%, может оказаться затруднительным на достаточном уровне создать область сплава, и иногда невозможно получить достаточную степень накопления плоскостей {200} в α-фазе. При этом отношение (степень легирования) может быть задано следующим выражением (3), где S0 - площадь металлического слоя до нагрева в сечении, перпендикулярном поверхности пластины из основного металла, а S - площадь металлического слоя после нагрева и охлаждения.

Степень легирования=((S0-S)/S0)×100 (3)

Относительный размер однофазной области α-фазы

Область, состоящая только из α-фазы в результате легирования ферритообразующего элемента и Fe, после нагрева и охлаждения содержит, главным образом, одну ферритную фазу (область из одной α-фазы). С другой стороны, нелегированная область в пластине из основного металла после нагрева и охлаждения содержит, главным образом, зону, где прошло превращение α-γ. Таким образом однофазная область α-фазы, по существу, эквивалентна легированной области. Размер области α-фазы относительно материала пластины из основного металла составляет предпочтительно 1% или более, если выразить его отношением площадей в сечении в направлении по толщине. Если размер составляет менее 1%, область сплава возникает на недостаточном уровне, и иногда не достигается достаточная степень накопления плоскостей {200} в α-фазе. Чтобы получить более высокую степень накопления плоскостей {200} в α-фазе, этот размер предпочтительно составляет 5% или более.

Кроме того, в однофазной области α-фазы, где осуществлено легирование ферритообразующим элементом, так как электрическое сопротивление является высоким, достигается эффект улучшения характеристики "потери в сердечнике". В качестве желаемого условия, при котором достигается этот эффект, размер однофазной области α-фазы относительно материала металлической пластины в направлении по толщине составляет 1% или более. Если он составляет менее 1%, степень накопления плоскостей {200} не является достаточно высокой, может оказаться затруднительным обеспечить превосходную характеристику "потери в сердечнике".

Чтобы еще больше улучшить характеристику "потери в сердечнике", размер однофазной области α-фазы относительно материала металлической пластины в направлении по толщине желательно должен составлять не менее 5% и не более 80%. Если он составляет 5% или более, степень накопления плоскостей {200} является необыкновенно высокой, и, соответственно, улучшается характеристика "потери в сердечнике". Если он составляет 80% или менее, электрическое сопротивление однофазной области α-фазы еще выше, а потери в сердечнике заметно ниже из-за синергии с эффектом повышения степени накопления плоскостей {200}.

В данном случае размер однофазной области α-фазы может быть задан выражением (4), где Т0 - площадь сечения, перпендикулярного поверхности пластины из металла на основе железа, после нагрева и охлаждения, а Т - площадь однофазной области α-фазы после нагрева и охлаждения. При этом, например, если в качестве ферритообразующего элемента используется Al, однофазная область α-фазы представляет собой область, в которой содержание Al составляет не менее 0,9 массового процента и не более 10 массовых процентов. Этот диапазон меняется в зависимости от типа ферритообразующего элемента и представляет собой диапазон, показанный на диаграмме состояния сплава на основе Fe или тому подобном.

Относительный размер однофазной области α-фазы=(Т/Т0)×100 (4)

Степени накопления плоскостей в пластине из металла на основе железа

Степень накопления плоскостей {200} в α-фазе для поверхности (прокатанной поверхности) пластины из металла на основе Fe составляет 30% или более. Если степень накопления плоскостей {200} в α-фазе составляет менее 30%, может оказаться невозможным получить достаточно высокую плотность магнитного потока. Чтобы получить более высокую плотность магнитного потока, степень накопления плоскостей {200} в α-фазе предпочтительно должна составлять 50% или более. Однако, если степень накопления плоскостей {200} в α-фазе превышает 99%, плотность магнитного потока достигает насыщения. Кроме того, обеспечить степень накопления плоскостей {200} в α-фазе на уровне выше 99% трудно с точки зрения изготовления. Поэтому степень накопления плоскостей {200} в α-фазе предпочтительно составляет 99% или менее, более предпочтительно - 95% или менее.

Степень накопления плоскостей {222} в α-фазе для поверхности (катаной поверхности) пластины из металла на основе Fe составляет 30% или менее. Если степень накопления плоскостей {222} в α-фазе составляет более 30%, невозможно получить достаточно высокую плотность магнитного потока. Чтобы получить более высокую плотность магнитного потока, степень накопления плоскостей {222} в α-фазе предпочтительно должна составлять 15% или менее. Однако, если степень накопления плоскостей {222} в α-фазе меньше 0,01%, плотность магнитного потока достигает насыщения. Кроме того, обеспечить степень накопления плоскостей {222} в α-фазе на уровне меньше 0,01% может быть трудно с точки зрения изготовления. Поэтому степень накопления плоскостей {222} в α-фазе предпочтительно составляет 0,01% или более.

Эти степени накопления могут быть измерены при помощи рентгеновской дифракции с использованием луча MoKα. Если говорить более подробно, в кристаллах α-фазы для каждого образца измеряют интегральные интенсивности для одиннадцати плоскостей ориентации ({110}, {200}, {211}, {310}, {222}, {321}, {411}, {420}, {332}, {521} и {442}), параллельных его поверхности, каждое измеренное значение делят на теоретическую интегральную интенсивность для образца, имеющего случайную ориентацию, после чего в процентах находят относительную величину интенсивности {200} или {222}.

При этом, например, степень накопления плоскостей {200} в α-фазе задается выражением (1), а степень накопления плоскостей {222} в α-фазе задается выражением (2).

Здесь i(hkl) - фактическая измеренная интегральная интенсивность для плоскостей {hkl} у поверхности пластины из металла на основе Fe или пластины из основного металла, и I{hkl} - теоретическая интегральная интенсивность для плоскостей {hkl} в образце, имеющем случайную ориентацию. При этом, вместо теоретической интегральной интенсивности для образца, имеющего случайную ориентацию, можно использовать результаты фактического измерения с применением образца (фактические измеренные значения).

При этом, путем введения в стальную пластину только Al и Si в целях снижения потерь в сердечнике, совместно с увеличением электрического сопротивления, трудно на достаточном уровне снизить потери в сердечнике из-за влияния магнитострикции. Если степень накопления плоскостей в α-фазе находится в указанном выше диапазоне, можно обеспечить приемлемые потери в сердечнике. Предполагается, что это связано с чрезвычайно небольшой разницей в магнитострикции зерен. Этот эффект особенно отчетлив, если имеется множество столбчатых кристаллов, проходящих в направлении, перпендикулярном поверхности пластины из металла на основе железа.

Толщина пластины из металла на основе Fe

Толщина пластины из металла на основе Fe предпочтительно находится в диапазоне от более 10 мкм до 6 мм. Если толщина составляет 10 мкм или менее, для создания магнитного сердечника используется очень много пластин из металла на основе Fe, наложенных друг на друга, что приводит к появлению множества зазоров между этими пластинами при их наложении. В результате может оказаться затруднительным получить высокую плотность магнитного потока. Кроме того, если толщина превышает 6 мм, может оказаться затруднительным создание широкой легированной области, и трудно достаточным образом повысить степень накопления плоскостей {200} в α-фазе.

Состояние металлического слоя после нагрева и охлаждения

В ходе нагрева и охлаждения весь металлический слой может диффундировать в пластину из основного металла, либо на передней поверхности и/или задней поверхности пластины из основного металла может остаться часть металлического слоя. Кроме того, если часть металлического слоя остается после нагрева и охлаждения, эта часть может быть удалена путем травления или тому подобного. Металлический слой, остающийся на передней поверхности и/или задней поверхности пластины из основного металла, может повысить химическую стойкость зоны поверхностного слоя пластины из металла на основе Fe для улучшения коррозионной стойкости, в зависимости от его состава. Если металлический слой оставляют с целью улучшения коррозионной стойкости, его толщина предпочтительно составляет не менее 0,01 мкм и не более 500 мкм. Если толщина составляет менее 0,01 мкм, металлический слой может быть подвержен появлению такого дефекта, как разрушение, что, вероятно, сделает нестабильными потери в сердечнике. Если толщина составляет более 500 мкм, металлический слой может быть подвержен появлению такого дефекта, как отслоение, что, вероятно, сделает нестабильной коррозионную стойкость.

Изменение степеней накопления плоскостей в α-фазе

При нагреве пластины из основного металла и металлического слоя, в области сплава при достижении температуры А3 степень накопления плоскостей {200} в α-фазе составляет 25% или более, а степень накопления плоскостей {222} в α-фазе составляет 40% или менее. Если степень накопления плоскостей {200} в α-фазе составляет менее 25%, а степень накопления плоскостей {222} в α-фазе превышает 40%, может оказаться затруднительным установить степень накопления плоскостей {222} в α-фазе на уровне 30% или менее и степень накопления плоскостей {200} в α-фазе на уровне 30% или более в пластине из металла на основе Fe. Кроме того, в области сплава при достижении температуры А3 степень накопления плоскостей {200} в α-фазе составляет предпочтительно 50% или менее, а степень накопления плоскостей {222} в α-фазе предпочтительно составляет 1% или более. Если степень накопления плоскостей {200} в α-фазе превышает 50%, а степень накопления плоскостей {222} в α-фазе составляет менее 1%, плотность магнитного потока в пластине из металла на основе Fe, вероятно, будет достигать насыщения. Кроме того, с точки зрения изготовления может оказаться затруднительным установить степень накопления плоскостей {200} в α-фазе на уровне более 50% и степень накопления плоскостей {222} в α-фазе на уровне менее 1%.

Кроме того, при нагреве и охлаждении пластины из основного металла и металлического слоя предпочтительно, чтобы в области сплава при начале охлаждения степень накопления плоскостей {200} в α-фазе составляла 30% или более, а степень накопления плоскостей {222} в α-фазе составляла 30% или менее. Если степень накопления плоскостей {200} в α-фазе составляет менее 30%, а степень накопления плоскостей {222} в α-фазе превышает 30%, может оказаться затруднительным установить степень накопления плоскостей {222} в α-фазе на уровне 30% или менее и степень накопления плоскостей {200} в α-фазе на уровне 30% или более в пластине из металла на основе Fe. Кроме того, при начале охлаждения предпочтительно, чтобы в области сплава степень накопления плоскостей {200} в α-фазе составляла 99% или менее, а степень накопления плоскостей {222} в α-фазе составляла 0,01% или более. Если степень накопления плоскостей {200} в α-фазе превышает 99%, а степень накопления плоскостей {222} в α-фазе составляет менее 0,01%, вероятно, что плотность магнитного потока в пластине из металла на основе Fe будет достигать насыщения. Кроме того, с точки зрения изготовления может оказаться затруднительным установить степень накопления плоскостей {200} в α-фазе на уровне более 99% и степень накопления плоскостей {222} в α-фазе