Способ производства химического электронасосного агрегата и химический электронасосный агрегат, выполненный этим способом (варианты)

Иллюстрации

Показать всеИзобретение относится к насосостроению, а именно к химическим горизонтальным центробежным электронасосным агрегатам. Способ производства агрегата заключается в том, что изготавливают сборный корпус насоса, ротор с валом и рабочим колесом, а также силовой узел. Корпус ходовой части насоса оснащают подшипниковыми опорами. Корпус проточной части насоса выполняют с проточной полостью, достаточной для размещения в ней рабочего колеса и спирального сборника. Рабочее колесо выполняют в виде многозаходной крыльчатки закрытого типа с основным и покрывным дисками. За основным диском располагают гидрозатвор в виде автономного диска с импеллером и обрамляющий его по контуру кольцевой съемный элемент. Радиус импеллера гидрозатвора меньше радиуса колеса. Основной диск колеса снабжают кольцевым гребнем. Гребень образует со стенкой ступицы колеса кольцевой канал, сообщенный с гидрозатвором и посредством сквозного отверстия в основном диске напроток с объемом колеса. Осуществляют сборку насоса и монтаж на опорной платформе насоса и привода с помощью силовых полумуфт. После сборки электронасосного агрегата выполняют испытания. Группа изобретений направлена на повышение ресурса, долговечности, надежности работы, защиты от протечек перекачиваемых сред и ядовитых испарений в атмосферу при пониженной трудо-, материало- и энергоемкости производства. 4 н. и 21 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к насосостроению, а именно, к конструкциям химических горизонтальных электронасосных агрегатов с центробежным насосом с рабочим колесом закрытого или открытого типа, предназначенных для перекачивания химически агрессивных жидкостей.

Известен герметичный центробежный насос, содержащий корпус с размещенным в нем рабочим колесом, приводимым во вращение цилиндрической магнитной муфтой, ведущая полумуфта которой соединена с приводным валом электродвигателя, а ведомая с рабочим колесом. Полумуфты установлены коаксиально, разделены экраном в виде цилиндрического стакана. Стакан выполнен с переменной толщиной стенки вдоль его образующей, а участок наименьшей толщины стенки расположен между полюсами ведущей и ведомой полумуфт (RU 2088807 C1, опубл. 27.08.1997).

Известен центробежный насос, содержащий закрепленный на станине корпус из износостойкого материала, имеющий входной и напорный патрубки с фланцами, вал с рабочим колесом закрытого типа в подшипниковых опорах, и узел уплотнений. На входном и напорном патрубках фланцы выполнены вращающимися, съемными и установлены на патрубках без непосредственного упора фланца в патрубок. На фланце и патрубках выполнены полукруглые выточки, в которых размещены разрезные стопорные кольца круглого сечения, воспринимающие осевые нагрузки в соединениях фланцев с патрубками (RU 2332591 C1, опубл. 27.08.2008).

Известен способ изготовления химического герметичного центробежного насоса, предусматривающий изготовление корпуса с магнитной муфтой, проточными элементами и рабочим колесом и сборку насоса. Перед изготовлением корпуса, проточных элементов и рабочего колеса изготавливают каркасы их деталей из углеродного волокнистого наполнителя, после чего каркасы этих деталей насыщают пироуглеродом, производят механическую обработку и силицирование (RU 2047792 C1, опубл. 10.11.1995).

Недостатками известных технических решений являются негарантированная надежность защиты от протечек химически агрессивной перекачиваемой жидкости при длительной работе насоса в процессе эксплуатации из чего вытекает недостаточно высокий ресурс насоса и эффективность перекачивания рабочих сред с повышенной концентрацией агрессивных компонентов и, в конечном счете, снижает отраслевую конкурентноспособность насоса и выполняемых на их основе электронасосных агрегатов.

Задача группы изобретений, связанных единым творческим замыслом, заключается в вариантной разработке способов производства химического горизонтального электронасосного агрегата с центробежным насосом и выполненных заявляемыми способами электронасосных агрегатов, наделенных повышенной защитой от протечек химически агрессивной перекачиваемой жидкости и загрязнения атмосферного воздуха ядовитыми испарениями, а также наделенных повышенными ресурсом, надежностью работы и эффективностью перекачивания химически агрессивных жидких сред при пониженной трудо-, материало- и энергоемкости производства.

Поставленная задача по первому объекту изобретения решается тем, что в способе производства химического горизонтального электронасосного агрегата для перекачивания химически агрессивных жидких сред, включающего опорную платформу, привод в виде электродвигателя, центробежный насос с валом ротора и рабочим колесом закрытого типа, а также силовой узел, объединяющий привод с насосом с возможностью передачи последнему крутящего момента, согласно изобретению, изготавливают корпус насоса, который выполняют, преимущественно, сборным из корпусов ходовой и проточной частей, предпочтительно, изготавливают ротор, включающий вал и рабочее колесо, а также изготавливают силовой узел из двух силовых полумуфт, осуществляют сборку насоса и монтаж на опорной платформе насоса, силового узла и привода с последующим испытанием собранного агрегата, при этом в качестве привода применяют, преимущественно, асинхронный электродвигатель, имеющий ротор с консольным валом, на котором в процессе монтажа устанавливают силовую полумуфту с возможностью соединения со второй полумуфтой, устанавливаемой для этого на валу ротора насоса, причем корпус ходовой части оснащают подшипниковыми опорами и устанавливают на платформу, а корпус проточной части выполняют с подводящим осевым и напорным патрубками, а также с проточной полостью, достаточной для размещения в ней рабочего колеса и спирального сборника, при этом рабочее колесо выполняют в виде многозаходной крыльчатки, включающей основной и покрывной диски, систему расположенных между ними лопаток и ступицу, а за основным диском рабочего колеса располагают гидрозатвор, включающий дополнительный автономный диск с импеллером, и обрамляющий его по контуру кольцевой съемный элемент, уступообразный в поперечном сечении, причем меньший из внешних радиусов указанного кольцевого элемента выполняют не менее проходного радиуса рабочего колеса, а радиус импеллера автономного диска принимают меньше радиуса рабочего колеса, но не менее величины, достаточной для создания гидродинамического защитного противодавления напору проникающей в гидрозатвор перекачиваемой среды, кроме того основной диск рабочего колеса снабжают с тыльной стороны промежуточным кольцевым гребнем с внутренним радиусом меньше радиуса импеллера автономного диска, при этом гребень образует со стенкой ступицы рабочего колеса кольцевой канал, сообщенный с импеллером автономного диска гидрозатвора и посредством не менее одного сквозного отверстия в основном диске сообщенный напроток с объемом рабочего колеса, а покрывной диск наделяют входной горловиной, внутренний заходный радиус которой выполняют не менее радиуса входного проема корпуса проточной части, предпочтительно, заподлицо с ним, при этом в процессе монтажа упомянутый съемный кольцевой элемент монтируют в проем корпуса проточной части, имеющий проходной радиус, обеспечивающий возможность ввода и вывода рабочего колеса при монтаже и демонтаже насоса.

При этом рабочее колесо насоса может содержать прикрепленную к основному и покрывному дискам многозаходную систему, криволинейных, по меньшей мере, в проекции на условную плоскость основного диска лопаток, разделенных межлопаточными каналами, причем лопатки рабочего колеса выполняют одинаковой или различной длины, а количество лопаток рабочего колеса принимают от 3 до 24, предпочтительно, от 5 до 7, при этом активный объем динамического заполнения совокупности межлопаточных каналов включает вариантную возможность выброса на проток за один оборот рабочего колеса (5÷500)×10-5 м3/об перекачиваемой жидкой среды.

Сборку насоса могут начинать с ходовой части, для этого в корпусе ходовой части устанавливают не менее чем один корпус подшипника, в котором монтируют, преимущественно, двойной радиально-упорный подшипник, а второй подшипник - радиальный, преимущественно, роликовый устанавливают преимущественно, непосредственно в корпус ходовой части, монтируют вал и крышки, закрывающие подшипники, монтируют узел, разделяющий корпуса ходовой и проточной частей, включая, по меньшей, мере, преимущественно, одно лабиринтное уплотнение.

Сборку проточной части насоса могут осуществлять путем последовательной установки на вал корпуса сальникового уплотнения с сальниковой набивкой, гидрозатвора и рабочего колеса и завершают сборку проточной части, присоединяя к кольцевому элементу корпус проточной части с упомянутыми подводящим и напорным патрубками, при этом напорный патрубок выполняют диффузорным с превышением площади поперечного сечения на выходе в 1,2÷4,0 раза относительно аналогичной площади на входе в упомянутый патрубок.

Силовой узел, соединяющий консольный вал ротора электродвигателя и обращенную к нему оконечность вала насоса, могут монтировать с возможностью передачи крутящего момента от первого ко второму с демпфированием взаимных угловых колебаний указанных валов, для чего полумуфты силового узла устанавливают каждую на встречно обращенные концы валов роторов и затем осевой надвижкой упруго соединяют между собой, получая амортизатор, преимущественно, в виде системы типа «палец-втулка-упругий кольцевой вкладыш» с количеством втулок по числу «пальцев», но не менее двух, после чего при необходимости, осуществляют центровку валов.

Электродвигатель и насос могут закреплять через опорные элементы на опорной платформе, при этом один из опорных элементов насоса располагают на корпусе ходовой части насоса, а другой опорный элемент соединяет с платформой корпус проточной части насоса, причем соосность расположения валов электродвигателя и насоса выполняют посредством упомянутой вне осевой фиксации указанных частей электронасосного агрегата на платформе с возможностью юстировочного регулирования положения осей валов, предпочтительно, посредством регулировочных прокладок между нижней частью опорных элементов и поверхностью опорной платформы, а силовую муфту, соединяющую валы электродвигателя и насоса, закрывают защитным кожухом также закрепленным, предпочтительно, на опорной платформе.

После сборки электронасосного агрегата могут производить обкатку, для чего присоединяют последний к подводящему и напорному трубопроводам, производят заливку насоса перекачиваемой жидкостью, включают агрегат на перекачивание жидкости на время не менее 30 мин на подачах в зависимости от проектных параметров насоса, затем осматривают агрегат, анализируют полученные результаты и, при необходимости производят доводку до получения требуемых параметров испытуемого агрегата.

Испытания электронасосного агрегата могут производить в течение не менее 30 мин, при этом оценивают характеристики: КПД, отношение «подача/напор» - Q/H [м3·ч-1/м], определяют диапазон значений указанных характеристик в интервале производительности (0,5÷1,2)·Q и устанавливают рабочую зону с оптимальными отношениями Q/H, КПД и потребляемой мощностью.

При присоединении к насосу подводящего и напорного трубопроводов большего диаметра, чем соответствующие диаметры патрубков насоса, между патрубком и трубопроводом могут устанавливать конические переходники с углом конусности не более 12° на напорном трубопроводе и не более 15° на подводящем трубопроводе.

Электронасосный агрегат может быть предназначен для перекачивания химически агрессивных жидкостных сред типа кислот, щелочей, электролитов и других с температурой от 0÷98°C, с водородным показателем 0÷14 pH, плотностью до 1870 кг/м3, кинематической вязкостью до 30×10-6 м2/с и твердыми включениями до 1 мм с объемной концентрацией последних, не превышающей 5%, либо для перекачивания горячих и кристаллизующихся жидкостей с температурой от 0 до 250°C, а также пожаро-взрывоопасных сред, при этом центробежный насос электронасосного агрегата для перекачивания упомянутых горячих и кристаллизующихся сред снабжают системой обогрева проточной части и охлаждения подшипниковых узлов.

Насос и комплектующий электродвигатель вариантно могут выполнять с возможностью подачи от 20 до 1000 м3/ч и напором от 10 до 120 м, при этом электродвигатель принимают с вариантной мощностью от 8 до 435 кВт, адекватной диапазонам напора и подачи и частотой вращения вала предпочтительно, до 1500 об/мин, а при частоте вращения вала, предпочтительно, до 2950 об/мин электронасосный вариантно выполнен с возможностью подачи от 12,5 до 600 м3/ч с напором от 20 до 120 м, мощностью от 7,5 до 250 кВт.

При наличии в перекачиваемой среде твердых включений, размеры которых превышают заданные, на подводящем трубопроводе могут устанавливать фильтры с живым сечением, площадь которого в 3÷4 раза превышает площадь подводящего патрубка.

Поставленная задача по второму объекту изобретения решается тем, что химический горизонтальный электронасосный агрегат для перекачивания химически агрессивных жидких сред, согласно изобретению, выполнен описанным выше способом.

Поставленная задача по третьему объекту изобретения решается тем, что в способе производства химического горизонтального электронасосного агрегата для перекачивания химически агрессивных жидких сред, включающего опорную платформу, привод в виде электродвигателя, центробежный насос с валом ротора и рабочим колесом открытого типа, а также силовой узел, объединяющий привод с насосом с возможностью передачи последнему крутящего момента, согласно изобретению, изготавливают корпус насоса, который выполняют, преимущественно, сборным из корпусов ходовой и проточной частей, предпочтительно, изготавливают ротор, включающий вал и рабочее колесо, а также изготавливают силовой узел из двух силовых полумуфт, осуществляют сборку насоса и монтаж на опорной платформе насоса, силового узла и привода с последующим испытанием собранного агрегата, при этом в качестве привода применяют, преимущественно, асинхронный электродвигатель, имеющий ротор с консольным валом, на котором в процессе монтажа устанавливают силовую полумуфту с возможностью соединения со второй полумуфтой, устанавливаемой для этого на валу ротора насоса, причем корпус ходовой части оснащают подшипниковыми опорами и устанавливают на платформу, а корпус проточной части выполняют из объединенного с напорным патрубком корпуса спирального сборника с кольцевым уступообразным гребнем, тыльной стенки, состоящей из сопряженных кольцевого гребня корпуса сборника и уступообразного кольцевого элемента, а также съемной выполненной с подводящим осевым патрубком заходной крышкой, совместно образующими проточную полость, достаточную для размещения в ней рабочего колеса и спирального сборника, а рабочее колесо открытого типа выполняют в виде многозаходной крыльчатки, включающей снабженный системой лопаток основной диск со ступицей и с кольцевым гребнем по контуру, обращенным в сторону, противоположную крыльчатке, причем указанный гребень выполняют с внешним радиусом, конгруэнтным ответному внутреннему радиусу кольцевого уступообразного гребня в корпусе сборника, при этом основной диск между указанным гребнем и ступицей наделяют гидродинамической защитой в виде образующей импеллер системы лучевидных лопаток, и кроме того гидродинамическую защиту усиливают гидрозатвором в виде устанавливаемого на валу дополнительного автономного диска, также снабженного импеллером с системой лучевидных лопаток, по меньшей мере, со стороны, противоположной крыльчатке, а радиус импеллера автономного диска выполняют меньше радиуса рабочего колеса на величину, достаточную для создания гидродинамического защитного противодавления проникающей в гидрозатвор перекачиваемой среды, при этом упомянутый уступообразный кольцевой элемент тыльной стенки корпуса проточной части геометрически согласован внутренним радиусом уступа с радиусом гидрозатвора, кроме того меньший из внешних радиусов указанной съемной крышки выполняют не менее проходного радиуса рабочего колеса с обеспечением возможности ввода и вывода последнего из проточной полости при монтаже и демонтаже насоса.

При том рабочее колесо насоса может содержать прикрепленную к основному диску многозаходную систему, криволинейных, по меньшей мере, в проекции на условную плоскость основного диска лопаток, разделенных межлопаточными каналами, причем лопатки рабочего колеса выполняют одинаковой или различной длины, а количество лопаток рабочего колеса принимают от 3 до 24, предпочтительно, от 5 до 7, при этом активный объем динамического заполнения совокупности межлопаточных каналов включает вариантную возможность выброса на проток за один оборот рабочего колеса (5÷1500)×10-5 м3/об перекачиваемой жидкой среды.

Сборку насоса могут начинать с ходовой части, для этого в корпусе ходовой части устанавливают не менее чем один корпус подшипника, в котором монтируют, преимущественно, двойной радиально-упорный подшипник, а второй подшипник - радиальный, преимущественно, роликовый устанавливают преимущественно, непосредственно в корпус ходовой части, монтируют вал и закрывающие подшипники крышки, монтируют узел, разделяющий корпуса ходовой и проточной частей, включая, по меньшей, мере, преимущественно, одно лабиринтное уплотнение.

Сборку проточной части насоса могут осуществлять путем последовательной установки на вал корпуса сальникового уплотнения с сальниковой набивкой и автономный диск гидрозатвора, монтируют в корпус сборника уступообразный кольцевой элемент тыльной стенки и устанавливают на валу собранную конструкцию, затем монтируют на валу рабочее колесо и завершают сборку проточной части, присоединяя к корпусу сборника заходную крышку с подводящим патрубком, при этом корпус сборника изготавливают, преимущественно, тангенциально сообщенным с напорным патрубком, причем напорный патрубок выполняют диффузорным с превышением площади поперечного сечения на выходе в 1,2÷4,0 раза относительно аналогичной площади на входе в упомянутый патрубок.

Силовой узел, соединяющий консольный вал ротора электродвигателя и обращенную к нему оконечность вала насоса, могут монтировать с возможностью передачи крутящего момента от первого ко второму с демпфированием взаимных угловых колебаний указанных валов, для чего полумуфты силового узла устанавливают каждую на встречно обращенные концы валов роторов и затем осевой надвижкой упруго соединяют между собой, получая амортизатор, преимущественно, в виде системы типа «палец-втулка-упругий кольцевой вкладыш» с количеством втулок по числу «пальцев», но не менее двух, после чего при необходимости, осуществляют центровку валов.

Электродвигатель и насос могут закреплять через опорные элементы на опорной платформе, при этом один из опорных элементов насоса располагают на корпусе ходовой части насоса, а другой опорный элемент соединяет с платформой корпус проточной части насоса, причем соосность расположения валов электродвигателя и насоса выполняют посредством упомянутой вне осевой фиксации указанных частей электронасосного агрегата на платформе с возможностью юстировочного регулирования положения осей валов, предпочтительно, посредством регулировочных прокладок между нижней частью опорных элементов и поверхностью опорной платформы, а силовую муфту, соединяющую валы электродвигателя и насоса, закрывают защитным кожухом также закрепленным, предпочтительно, на опорной платформе.

После сборки электронасосного агрегата могут производить обкатку, для чего присоединяют последний к подводящему и напорному трубопроводам, производят заливку насоса перекачиваемой жидкостью, включают агрегат на перекачивание жидкости на время не менее 30 мин на подачах в зависимости от проектных параметров насоса, затем осматривают агрегат, анализируют полученные результаты и, при необходимости производят доводку до получения требуемых параметров испытуемого агрегата.

Испытания электронасосного агрегата могут производить в течение не менее 30 мин, при этом оценивают характеристики: КПД, отношение «подача/напор» - Q/H [м3·ч-1/м], определяют диапазон значений указанных характеристик в интервале производительности (0,5÷1,2)·Q и устанавливают рабочую зону с оптимальными отношениями Q/H, КПД и потребляемой мощностью.

При присоединении к насосу подводящего и напорного трубопроводов большего диаметра, чем соответствующие диаметры патрубков насоса, между патрубком и трубопроводом могут устанавливать конические переходники с углом конусности не более 12° на напорном трубопроводе и не более 15° на подводящем трубопроводе, и кроме того при наличии в перекачиваемой среде твердых включений, размеры которых превышают заданные, на подводящем трубопроводе устанавливают фильтры с живым сечением, площадь которого в 3÷4 раза превышает площадь подводящего патрубка.

Электронасосный агрегат может быть предназначен для перекачивания химически агрессивных жидкостных сред типа кислот, щелочей, электролитов и других с температурой от 0÷98°C, с водородным показателем 0÷14 pH, плотностью до 1870 кг/м3, кинематической вязкостью до 30×10-6 м2/с и твердыми включениями до 1 мм с объемной концентрацией последних, не превышающей 5%, либо для перекачивания горячих и кристаллизующихся жидкостей с температурой от 0 до 250°C, а также пожаро-взрывоопасных сред, при этом центробежный насос электронасосного агрегата для перекачивания упомянутых горячих и кристаллизующихся сред снабжают системой обогрева проточной части и охлаждения подшипниковых узлов.

Насос и комплектующий электродвигатель вариантно могут выполнять с возможностью подачи от 20 до 1000 м3/ч и напором от 10 до 120 м, при этом электродвигатель принимают с вариантной мощностью от 8 до 435 кВт, адекватной диапазонам напора и подачи и частотой вращения вала предпочтительно, до 1500 об/мин, а при частоте вращения вала, предпочтительно, до 2950 об/мин электронасосный вариантно выполнен с возможностью подачи от 12,5 до 600 м3/ч с напором от 20 до 120 м, мощностью от 7,5 до 250 кВт.

Поставленная задача по четвертому объекту изобретения решается тем, что химический горизонтальный электронасосный агрегат для перекачивания химически агрессивных жидких сред, согласно изобретению, выполнен описанным выше способом.

Технический результат, достигаемый приведенной совокупностью признаков, состоит в вариантной разработке способов производства химического горизонтального электронасосного агрегата с центробежным насосом и выполненных заявляемыми способами электронасосных агрегатов, наделенных повышенной защитой от протечек химически агрессивной перекачиваемой жидкости, а также наделенных повышенными ресурсом, надежностью работы и эффективностью перекачивания химически агрессивных жидких сред. Это достигают совокупностью разработанных в изобретении конструктивных решений и технологических параметров производства и монтажа основных узлов и приемов сборки агрегата, вариантно исполняемого с рабочим колесом закрытого или открытого типа в сочетании с комбинированной системой усиленной гидродинамической защиты в процессе работы насоса, оптимально дополняемой гидростатической защитой от протечек химически агрессивной среды и ядовитых испарений, исключающих негативное воздействие на подшипниковые опоры и окружающую среду. В изобретении разработана последовательность установки рабочих элементов и узлов, обеспечивающая простоту монтажа, обслуживания и различного рода ремонтов в эксплуатации с высоким качеством, продолжительностью межремонтных периодов и долговечностью работы агрегата. Технический результат достигают также путем предусмотренных в изобретении системой заводских испытаний, по результатам которых с высокой корректностью уточняют рабочую зону основных характеристик: производительности (подачи), напора перекачиваемой жидкости, КПД и реальной мощности привода в сертифицированной рабочей зоне.

Сущность изобретения поясняется чертежами, где:

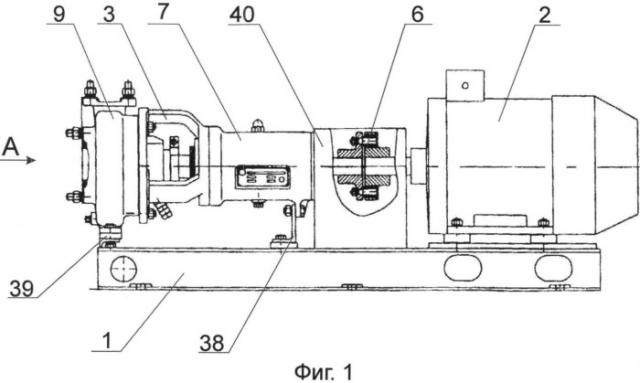

на фиг.1 изображен химический горизонтальный электронасосный агрегат, общий вид;

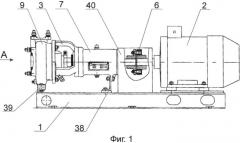

на фиг.2 - вид по A на фиг.1;

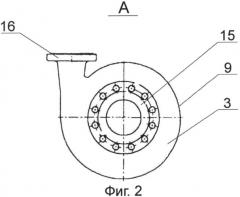

на фиг.3 - центробежный насос с рабочим колесом закрытого типа, продольный разрез;

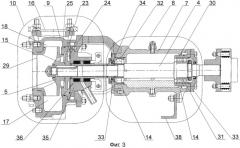

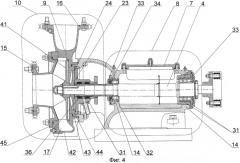

на фиг.4 - центробежный насос с рабочим колесом открытого типа, продольный разрез;

на фиг.5 - силовой узел электронасосного агрегата, продольный разрез;

на фиг.6 - рабочее колесо закрытого типа, разрез;

на фиг.7 - рабочее колесо открытого типа, разрез.

По первому варианту химический горизонтальный электронасосный агрегат для перекачивания химически агрессивных жидких сред включает опорную платформу 1, привод в виде электродвигателя 2, центробежный насос 3 с валом 4 ротора и рабочим колесом 5 закрытого типа, а также силовой узел 6, объединяющий привод с насосом 3 с возможностью передачи последнему крутящего момента.

В способе производства химического горизонтального электронасосного агрегата изготавливают корпус насоса 3, который выполняют, преимущественно, сборным, состоящим из корпуса 7 ходовой части 8 и корпуса 9 проточной части 10, предпочтительно, изготавливают ротор, включающий вал 4 и рабочее колесо 5, а также изготавливают силовой узел 6 из двух силовых полумуфт 11 и 12 соответственно насоса 3 и электродвигателя 2. Осуществляют сборку насоса 3 и монтаж на опорной платформе 1 насоса 3, силового узла 6 и привода с последующим испытанием собранного агрегата.

В качестве привода применяют, преимущественно, асинхронный электродвигатель 2, имеющий ротор с консольным валом 13, на котором в процессе монтажа устанавливают силовую полумуфту 12 с возможностью соединения со второй полумуфтой 11, устанавливаемой для этого на валу 4 ротора насоса 3.

Корпус 7 ходовой части 8 оснащают подшипниковыми опорами 14 и устанавливают на платформу 1. Корпус 9 проточной части 10 выполняют с подводящим осевым патрубком 15, напорным патрубком 16, а также с проточной полостью 17, достаточной для размещения в ней рабочего колеса 5 и спирального сборника 18.

Рабочее колесо 5 закрытого типа выполняют в виде многозаходной крыльчатки, включающей основной и покрывной диски 19 и 20 соответственно, систему расположенных между ними лопаток 21 и ступицу 22. За основным диском 19 рабочего колеса 5 располагают гидрозатвор, включающий дополнительный автономный диск 23 с импеллером 24, и обрамляющий его по контуру кольцевой съемный элемент 25, уступообразный в поперечном сечении. Меньший из внешних радиусов кольцевого элемента 25 выполняют не менее проходного радиуса рабочего колеса 5. Радиус импеллера 24 автономного диска 23 принимают меньше радиуса рабочего колеса 5, но не менее величины, достаточной для создания гидродинамического защитного противодавления напору проникающей в гидрозатвор перекачиваемой среды.

Основной диск 19 рабочего колеса 5 снабжают с тыльной стороны промежуточным кольцевым гребнем 26 с внутренним радиусом меньше радиуса импеллера 24 автономного диска 23. Гребень 26 образует со стенкой ступицы 22 рабочего колеса 5 кольцевой канал 27, сообщенный с импеллером 24 автономного диска 23 гидрозатвора и посредством не менее одного сквозного отверстия 28 в основном диске 19 сообщенный напроток с объемом рабочего колеса 5. Покрывной диск 20 рабочего колеса 5 наделяют входной горловиной 29, внутренний заходный радиус которой выполняют не менее радиуса входного проема корпуса 9 проточной части 10, предпочтительно, заподлицо с ним.

В процессе монтажа съемный кольцевой элемент 25 монтируют в проем корпуса 9 проточной части 10, имеющий проходной радиус, обеспечивающий возможность ввода и вывода рабочего колеса 5 при монтаже и демонтаже насоса 3.

Рабочее колесо 5 насоса 3 содержит прикрепленную к основному и покрывному дискам 19 и 20 соответственно многозаходную систему, криволинейных, по меньшей мере, в проекции на условную плоскость основного диска 19 лопаток 21, разделенных межлопаточными каналами. Лопатки 21 рабочего колеса 5 выполняют одинаковой или различной длины, а количество лопаток 21 рабочего колеса принимают от 3 до 24, предпочтительно, от 5 до 7. Активный объем динамического заполнения совокупности межлопаточных каналов включает вариантную возможность выброса на проток за один оборот рабочего колеса (5÷1500)×10-5 м3/об перекачиваемой жидкой среды.

Сборку насоса 3 начинают с ходовой части 8. Для этого в корпусе 7 ходовой части 8 устанавливают не менее чем один корпус 30 подшипника, в котором монтируют, преимущественно, двойной радиально-упорный подшипник 31. Второй подшипник 32 - радиальный, преимущественно, роликовый устанавливают преимущественно, непосредственно в корпус 7 ходовой части 8. Монтируют вал 4 и крышки 33, закрывающие подшипники 31 и 32. Затем монтируют узел, разделяющий корпуса 7 и 9 соответственно ходовой и проточной частей, включая, по меньшей, мере, преимущественно, одно лабиринтное уплотнение 34.

Сборку проточной части 10 насоса 3 осуществляют путем последовательной установки на вал 4 корпуса 35 сальникового уплотнения с сальниковой набивкой 36, автономного диска 23 гидрозатвора и рабочего колеса 5. Завершают сборку проточной части 10, присоединяя к кольцевому элементу 25 корпус 9 проточной части с упомянутыми подводящим и напорным патрубками 15 и 16 соответственно. Напорный патрубок 16 выполняют диффузорным с превышением площади поперечного сечения на выходе в 1,2÷4,0 раза относительно аналогичной площади на входе в упомянутый патрубок.

Силовой узел 6, соединяющий консольный вал 13 ротора электродвигателя 2 и обращенную к нему оконечность вала 4 насоса, монтируют с возможностью передачи крутящего момента от первого ко второму с демпфированием взаимных угловых колебаний указанных валов. Для этого полумуфты 11 и 12 силового узла 6 устанавливают каждую на встречно обращенные концы валов 4 и 13 роторов. Затем осевой надвижкой упруго соединяют между собой, получая амортизатор 37, преимущественно, в виде системы типа «палец-втулка-упругий кольцевой вкладыш» с количеством втулок по числу «пальцев», но не менее двух. После этого при необходимости осуществляют центровку валов 4 и 13.

Электродвигатель 2 и насос 3 закрепляют через опорные элементы на опорной платформе 1. Один из опорных элементов 38 насоса 3 располагают на корпусе 7 ходовой части 8 насоса. Другой опорный элемент 39 соединяет с платформой 1 корпус 9 проточной части 10 насоса 3. Соосность расположения валов 13 и 4 соответственно электродвигателя 2 и насоса 3 выполняют посредством упомянутой вне осевой фиксации указанных частей электронасосного агрегата на платформе 1 с возможностью юстировочного регулирования положения осей валов 13 и 4, предпочтительно, посредством регулировочных прокладок между нижней частью опорных элементов 38, 39 и поверхностью опорной платформы 1. Силовой узел 6, соединяющий валы 13 и 4 соответственно электродвигателя 2 и насоса 3, закрывают защитным кожухом 40 также закрепленным, предпочтительно, на опорной платформе 1.

После сборки электронасосного агрегата производят обкатку. Для этого присоединяют последний к подводящему и напорному трубопроводам (на чертежах не показано), производят заливку насоса 3 перекачиваемой жидкостью, включают агрегат на перекачивание жидкости на время не менее 30 мин на подачах в зависимости от проектных параметров насоса 3. Затем осматривают агрегат, анализируют полученные результаты и, при необходимости производят доводку до получения требуемых параметров испытуемого агрегата.

Испытания электронасосного агрегата производят в течение не менее 30 мин, при этом оценивают характеристики: КПД, отношение «подача/напор» -Q/H [м3·ч-1/м], определяют диапазон значений указанных характеристик в интервале производительности (0,5÷1,2)·Q и устанавливают рабочую зону с оптимальными отношениями Q/H, КПД и потребляемой мощностью.

При присоединении к насосу 3 подводящего и напорного трубопроводов большего диаметра, чем соответствующие диаметры патрубков 15 и 16 насоса 3, между патрубком и трубопроводом устанавливают конические переходники (на чертежах не показано) с углом конусности не более 12° на напорном трубопроводе и не более 15° на подводящем трубопроводе.

Электронасосный агрегат предназначен для перекачивания химически агрессивных жидкостных сред типа кислот, щелочей, электролитов и других с температурой от 0÷98°C, с водородным показателем 0+14 pH, плотностью до 1870 кг/м3, кинематической вязкостью до 30×10-6 м2/с и твердыми включениями до 1 мм с объемной концентрацией последних, не превышающей 5%, либо для перекачивания горячих и кристаллизующихся жидкостей с температурой от 0 до 250°C, а также пожаро-взрывоопасных сред. Центробежный насос электронасосного агрегата для перекачивания упомянутых горячих и кристаллизующихся сред снабжают системой обогрева проточной части и охлаждения подшипниковых узлов.

Центробежный насос 3 и комплектующий электродвигатель 2 вариантно выполняют с возможностью подачи от 20 до 1000 м3/ч и напором от 10 до 120 м. Электродвигатель принимают с вариантной мощностью от 8 до 435 кВт, адекватной диапазонам напора и подачи и частотой вращения вала предпочтительно, до 1500 об/мин, а при частоте вращения вала, предпочтительно, до 2950 об/мин электронасосный вариантно выполнен с возможностью подачи от 12,5 до 600 м3/ч с напором от 20 до 120 м, мощностью от 7,5 до 250 кВт.

При наличии в перекачиваемой среде твердых включений, размеры которых превышают заданные, на подводящем трубопроводе устанавливают фильтры с живым сечением, площадь которого в 3+4 раза превышает площадь подводящего патрубка 15.

По первому варианту химический горизонтальный электронасосный агрегат для перекачивания химически агрессивных жидких сред выполнен описанным выше способом.

По второму варианту химический горизонтальный электронасосный агрегат для перекачивания химически агрессивных жидких сред включает опорную платформу 1, привод в виде электродвигателя 2, центробежный насос 3 с валом 4 ротора и рабочим колесом 41 открытого типа, а также силовой узел 6, объединяющий привод с насосом 3 с возможностью передачи последнему крутящего момента.

В способе производства химического горизонтального электронасосного агрегата изготавливают корпус насоса 3, который выполняют, преимущественно, сборным, состоящим из корпуса 7 ходовой части 8 и корпуса 9 проточной части 10, предпочтительно, изготавливают ротор, включающий вал 4 и рабочее колесо 41, а также изготавливают силовой узел 6 из двух силовых полумуфт 11 и 12 соответственно насоса 3 и электродвигателя 2. Осуществляют сборку насоса 3 и монтаж на опорной платформе 1 насоса 3, силового узла 6 и привода с последующим испытанием собранного агрегата.

В качестве привода применяют, преимущественно, асинхронный электродвигатель 2, имеющий ротор с консольным валом 13, на котором в процессе монтажа устанавливают силовую полумуфту 12 с возможностью соединения со второй полумуфтой 11, устанавливаемой для этого на валу 4 ротора насоса 3.

Корпус 7 ходовой части 8 оснащают подшипниковыми опорами 14 и устанавливают на платформу 1. Корпус 9 проточной части 10 выполняют из объединенного с напорным патрубком 16 корпуса 42 спирального сборника с кольцевым уступообразным гребнем 43, тыльной стенки, состоящей из сопряженных кольцевого гребня 43 корпуса 42 сборника и уступообразного кольцевого элемента 44, а также съемной выполненной с подводящим осевым патрубком 15 заходной крышкой 45, совместно образующими проточную полость 17, достаточную для размещения в ней рабочего колеса 41 и спирального сборника.

Рабочее колесо 41 открытого типа выполняют в виде многозаходной крыльчатки, включающей снабженный системой лопаток 21 основной диск 19 со ступицей 22 и с кольцевым гребнем 46 по контуру, обращенным в сторону, противоположную крыльчатке. Гребень 46 выполняют с внешним радиусом, конгруэнтным ответному внутреннему радиусу кольцевого уступообразного гребня 43 в корпусе 42 сборника. Основной диск 19 между гребнем 46 и ступицей 22 наделяют гидродинамической защитой в виде образующей импеллер 47 системы лучевидных лопаток. Кроме того, гидродинамическую защиту усиливают гидрозатвором в виде устанавливаемого на валу 4 дополнительного автономного диска 23, также снабженного импеллером 24 с системой лучевидных лопаток, по меньшей мере, со стороны, противоположной крыльчатке. Радиус импеллера 24 автономного диска 23 выполняют меньше радиуса рабочего колеса 41 на величину, достаточную для создания гидродинамического защитного противодавления проникающей в гидрозатвор перекачиваемой среды. Уступообразный кольцевой элемент 44 тыльной стенки корпуса 9 проточной части 10 геометрически согласован внутренним радиусом уступа с радиусом автономного диска 23 гидрозатвора. Меньший из внешних радиусов съемной крышки 45 выполняют не менее проходного радиуса рабочего колеса с 41 обеспечением возможности ввода и вывода последнего из проточной полости 17 при монтаже и демонтаже насоса.

Рабочее колесо 41 открытого типа насоса 3 содержит прикрепленную к основному диску 19 многозаходную систему, криволинейных, по меньшей мере, в проекции на условную плоскость основного диска 19 лопаток 21, разделенных межлопаточными каналами. Лопатки 21 рабочего колеса 41 выполняют одинаковой или различной длины. Количество лопаток рабочего колеса принимают от 3 до 24, предпо