Способ получения алкиленкарбоната и алкиленгликоля

Иллюстрации

Показать всеИзобретение относится к улучшенному способу получения алкиленкарбоната и/или алкиленгликоля. Способ включает введение исходного сырья для эпоксидирования, содержащего алкен, кислород и газ рецикла для эпоксидирования, в контакт с катализатором эпоксидирования в реакторе эпоксидирования для получения продукта реакции эпоксидирования, содержащего алкиленоксид, введение продукта реакции эпоксидирования в контакт с тощим абсорбентом в присутствии бромидсодержащего катализатора карбоксилирования в абсорбере алкиленоксида для получения газа рецикла для эпоксидирования и жирного абсорбента, содержащего алкиленкарбона, и введение, по меньшей мере, части газа рецикла для эпоксидирования в контакт с абсорбентом очистки, способным уменьшать количество бромидсодержащих примесей, перед введением в контакт с катализатором эпоксидирования, где абсорбент очистки располагают в одной или нескольких отдельных емкостях очистки, расположенных по ходу технологического потока до реактора эпоксидирования, или где реактор эпоксидирования представляет собой многотрубный кожухотрубный теплообменник, содержащий абсорбент очистки, расположенный в реакторе эпоксидирования по ходу технологического потока до трубок реактора, и где тощий абсорбент необязательно содержит воду. При этом продукт реакции эпоксидирования контактирует с тощим абсорбентом необязательно в присутствии катализатора гидролиза и температура в абсорбере алкиленоксида составляет, по меньшей мере, 60°С. Способ позволяет повысить селективность процесса, улучшить активность и продолжительность времени сохранения катализатора эпоксидирования. 2 н. и 5 з.п. ф-лы, 8 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения алкиленкарбоната и алкиленгликоля из алкена.

Уровень техники

Моноэтиленгликоль используют в качестве материала исходного сырья при получении волокон из сложного полиэфира, полиэтилентерефталатных (ПЭТФ) пластмасс и смол. Его также включают в автомобильные жидкие антифризы. Этиленкарбонат обычно используют в качестве растворителя.

Моноэтиленгликоль обычно получают из этиленоксида, который, в свою очередь, получают из этилена. Этилен и кислород перепускают над серебряным катализатором, получая поток продукта, обычно содержащий этиленоксид, непрореагировавший этилен, непрореагировавший кислород, модификаторы реакции, диоксид углерода и воду. Количество этиленоксида в потоке продукта обычно находится в диапазоне приблизительно от 0,5 до 10 мольных процентов. Поток продукта подают в абсорбер этиленоксида и этиленоксид абсорбируют потоком рециркулирующего растворителя, в основном содержащим воду. Поток, обедненный по этиленоксиду, частично или полностью подают в колонну абсорбции диоксида углерода, где диоксид углерода, по меньшей мере, частично абсорбируют потоком рециркулирующего абсорбента. Газы, которые не абсорбирует поток рециркулирующего абсорбента, повторно объединяют с любыми газами, обходящими колонну абсорбции диоксида углерода по байпасу, и отправляют на рецикл в реактор получения этиленоксида.

Поток растворителя, покидающий абсорбер этиленоксида, называют жирным абсорбентом. Обычно жирный абсорбент подают в десорбер этиленоксида, где этиленоксид из жирного абсорбента удаляют в виде парового потока. Обедненный по этиленоксиду поток растворителя, покидающий десорбер этиленоксида, называют тощим абсорбентом и отправляют на рециркуляцию в абсорбер этиленоксида для дополнительного абсорбирования этиленоксида.

Этиленоксид, полученный из десорбера этиленоксида, может быть очищен для хранения и продажи или может быть дополнительно введен в реакцию для получения этиленгликоля. В одном хорошо известном способе этиленоксид вводят в реакцию с большим избытком воды в некаталитическом способе. Данная реакция обычно производит поток гликолевого продукта, состоящий почти что из 90 массовых процентов моноэтиленгликоля, при этом остаток преимущественно составляют диэтиленгликоль, некоторое количество триэтиленгликоля и небольшое количество высших гомологов. В еще одном хорошо известном способе этиленоксид вводят в каталитическую реакцию с диоксидом углерода для получения этиленкарбоната. Этиленкарбонат после этого может быть подвергнут гидролизу для получения этиленгликоля. Реакция с участием эитиленкарбоната значительно улучшает селективность конверсии этиленоксида в моноэтиленгликоль.

Тощий абсорбент, который подают в абсорбер этиленоксида, обычно является водным, но в способе, описывающемся в документе ЕР 24628, тощий абсорбент представляет собой этиленкарбонат. Жирный абсорбент, содержащий этиленоксид и диоксид углерода, растворенные в этиленкарбонате, отправляют в десорбер, где десорбируют этиленоксид и диоксид углерода, а этиленкарбонат в качестве тощего абсорбента возвращают в абсорбер этиленоксида. Десорбированные этиленоксид и диоксид углерода подают в реактор получения этиленкарбоната и вводят в реакцию для получения этиленкарбоната в присутствии анионообменной смолы, функционирующей в качестве катализатора карбоксилирования.

В документе ЕР 776890 описывается подобный способ. Тощий абсорбент, который подают в абсорбер эитиленоксида, в основном содержит этиленкарбонат и этиленгликоль. Жирный абсорбент, содержащий этиленоксид и диоксид углерода, растворенные в этиленкарбонате и этиленгликоле, отправляют непосредственно в реактор получения этиленкарбоната, где этиленоксид и диоксид углерода вводят в реакцию в присутствии катализатора. Абсорбционный аппарат функционирует при низкой температуре, и в последующем реакторе, где условия промотируют прохождение карбоксилирования, протекает карбоксилирование.

В документе GB 2107712 описывается альтернативный способ, где газы из реактора получения этиленоксида подают непосредственно в реактор, где этиленоксид превращается в этиленкарбонат в присутствии катализатора карбоксилирования.

Авторы настоящего изобретения попытались дополнительно улучшить получение алкиленкарбоната и/или алкиленгликоля из алкена.

Сущность изобретения

В соответствии с этим, настоящее изобретение предлагает реакционную систему для получения алкиленкарбоната, включающую:

- зону эпоксидирования, содержащую катализатор эпоксидирования, размещенный в реакторе эпоксидирования;

- зону карбоксилирования, содержащую бромидсодержащий катализатор карбоксилирования, размещенный в абсорбере алкиленоксида; и

- одну или несколько зон очистки, содержащих абсорбент очистки, способный уменьшать количество бромидсодержащих примесей в исходном сырье, содержащем газ рецикла, где зоны очистки размещают по ходу технологического потока до зоны эпоксидирования.

Настоящее изобретение также предлагает способ получения алкиленкарбоната, включающий:

- введение исходного сырья для эпоксидирования, содержащего алкен, кислород и газ рецикла для эпоксидирования, в контакт с катализатором эпоксидирования в реакторе эпоксидирования для получения продукта реакции эпоксидирования, содержащего алкиленоксид;

- введение продукта реакции эпоксидирования в контакт с тощим абсорбентом в присутствии бромидсодержащего катализатора карбоксилирования в абсорбере алкиленоксида для получения газа рецикла для эпоксидирования и жирного абсорбента, содержащего алкиленкарбонат; и

- введение, по меньшей мере, части газа рецикла для эпоксидирования в контакт с абсорбентом очистки, способным уменьшать количество бромидсодержащих примесей, перед введением в контакт с катализатором эпоксидирования.

Настоящее изобретение также предлагает способ получения алкиленгликоля, включающий:

- введение исходного сырья для эпоксидирования, содержащего алкен, кислород и газ рецикла для эпоксидирования, в контакт с катализатором эпоксидирования в реакторе эпоксидирования для получения продукта реакции эпоксидирования, содержащего алкиленоксид;

- введение продукта реакции эпоксидирования в контакт с тощим абсорбентом в присутствии бромидсодержащего катализатора карбоксилирования в абсорбере алкиленоксида для получения газа рецикла для эпоксидирования и жирного абсорбента, содержащего алкиленкарбонат;

- введение жирного абсорбента в контакт с водой в присутствии одного или нескольких катализаторов гидролиза для получения потока продукта гидролиза, содержащего алкиленгликоль;

- необязательно удаление воды из потока продукта гидролиза в обезвоживателе для получения потока обезвоженного продукта;

- необязательно очистку потока обезвоженного продукта для получения потока очищенного продукта алкиленгликоля; и

- введение, по меньшей мере, части газа рецикла для эпоксидирования в контакт с абсорбентом очистки, способным уменьшать количество бромидсодержащих примесей, перед введением в контакт с катализатором эпоксидирования.

В способе изобретения абсорбер алкиленоксида исполняет функцию как абсорбера, абсорбирующего алкиленоксид из продукта реакции эпоксидирования, так и реактора, превращающего алкиленоксид в алкиленкарбонат. Такие абсорберы обычно используют для способов массопереноса, а не для химических реакций. В способе настоящего изобретения в абсорбере алкиленоксида протекает карбоксилирование. Подача бромидсодержащего катализатора карбоксилирования и тощего абсорбента при температуре, равной, по меньшей мере, 60°С, в абсорбер алкиленоксида промотирует прохождение карбоксилирования в абсорбере алкиленоксида, и в абсорбере в значительной степени происходит конверсия алкиленоксида в алкиленкарбонат. Как было установлено, проведение реакции карбоксилирования в абсорбере алкиленоксида при использовании бромидсодержащего катализатора карбоксилирования в результате может привести к введению в поток газа рецикла бромидсодержащих примесей. Присутствие таких бромидсодержащих примесей в реакторе эпоксидирования может ухудшить эксплуатационные характеристики катализатора эпоксидирования. Как было установлено, введение потока газа рецикла в контакт с абсорбентом очистки, способным уменьшать количество бромидсодержащих примесей, улучшает характеристики способа эпоксидирования, говоря конкретно, улучшает селективность, активность и продолжительность времени сохранения катализатора эпоксидирования в трубках реактора перед появлением необходимости обмена катализатора на свежий катализатор эпоксидирования.

Краткое описание чертежей

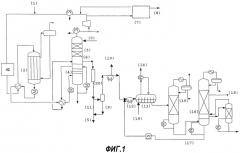

Фиг.1 представляет собой схематическую диаграмму, демонстрирующую способ, соответствующий одному варианту осуществления изобретения.

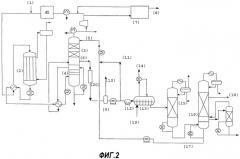

Фиг.2 представляет собой схематическую диаграмму, демонстрирующую способ, соответствующий еще одному варианту осуществления изобретения.

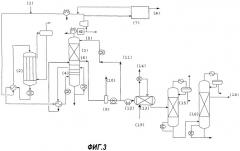

Фиг.3 представляет собой схематическую диаграмму, демонстрирующую способ, соответствующий еще одному варианту осуществления изобретения.

Фиг.4 представляет собой схематическую диаграмму, демонстрирующую способ, соответствующий еще одному варианту осуществления изобретения.

Фиг.5 представляет собой схематическую диаграмму, демонстрирующую способ, соответствующий еще одному варианту осуществления изобретения.

Фиг.6 представляет собой схематическую диаграмму, демонстрирующую один вариант осуществления нижней части колонны абсорбера алкиленоксида.

Фиг.7 представляет собой схематическую диаграмму, демонстрирующую один вариант осуществления, в котором зону очистки размещают в емкости реактора эпоксидирования в трубках реактора эпоксидирования по ходу технологического потока до зоны эпоксидирования.

Фиг.8 представляет собой схематическую диаграмму, демонстрирующую один вариант осуществления, в котором зону очистки размещают в емкости реактора эпоксидирования по ходу технологического потока до трубок реактора и зоны эпоксидирования.

Подробное описание изобретения

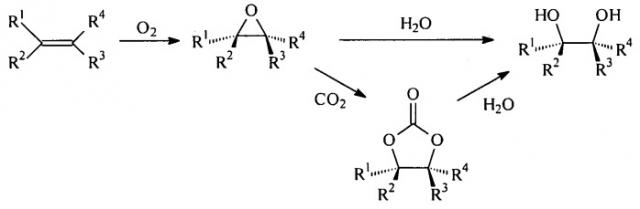

Настоящее изобретение предлагает способ получения алкиленкарбоната и/или алкиленгликоля из алкена:

R1, R2, R3 и R4 предпочтительно выбирают из водорода или необязательно замещенной алкильной группы, содержащей от 1 до 6 атомов углерода, более предпочтительно от 1 до 3 атомов углерода. В качестве заместителей могут присутствовать фрагменты, такие как гидрокси-группы. Предпочтительно R1, R2 и R3 представляют собой атомы водорода, а R4 представляет собой атом водорода или незамещенную С1-С3 алкильную группу, а более предпочтительно все из R1, R2, R3 и R4 представляет собой атомы водорода.

Поэтому примеры подходящих алкенов включают этилен и пропилен. В настоящем изобретении наиболее предпочтительным алкеном является этилен.

Емкость реактора эпоксидирования настоящего изобретения может быть любой емкостью реактора, использующейся при проведении реакции для исходного сырья, содержащего алкен и кислород. Емкость реактора эпоксидирования может включать одну или несколько незамкнутых трубок реактора. Предпочтительно емкость реактора эпоксидирования представляет собой кожухотрубный теплообменник, включающий множество трубок реактора. Трубки реактора предпочтительно могут иметь внутренний диаметр в диапазоне от 15 до 80 мм (миллиметров), более предпочтительно от 20 до 75 мм, а наиболее предпочтительно от 25 до 70 мм. Трубки реактора предпочтительно могут иметь длину в диапазоне от 5 до 20 м (метров), более предпочтительно от 10 до 15 м. Кожухотрубный теплообменник может вмещать от 1000 до 20000 трубок реактора, говоря конкретно, от 2500 до 15000 трубок реактора.

Одну или несколько трубок реактора располагают по существу параллельно центральной продольной оси емкости реактора и окружают кожухом, приспособленным для приема текучего теплоносителя, (то есть, межтрубное пространство кожухотрубного теплообменника). Текучий теплоноситель в камере теплообмена может представлять собой любую текучую среду, подходящую для теплопереноса, например, воду или органический материал, подходящий для теплообмена. Органический материал может представлять собой масло или керосин. Верхние концы одной или нескольких трубок реактора соединяют с по существу горизонтальной верхней трубной решеткой и размещают в сообщении через текучую среду с одним или несколькими отверстиями впуска в емкость реактора, а нижние концы одной или нескольких трубок реактора соединяют с по существу горизонтальной нижней трубной решеткой и размещают в сообщении через текучую среду с одним или несколькими отверстиями выпуска в емкость реактора эпоксидирования (то есть, трубное пространство кожухотрубного теплообменника). Емкость реактора эпоксидирования включает зону эпоксидирования, включающую слой насадки из частиц катализатора. Слой катализатора располагают в одной или нескольких трубках реактора.

Очистка компонентов исходного сырья, говоря конкретно, газа рецикла, протекает в одной или нескольких зонах очистки, размещенных вне емкости реактора эпоксидирования, и/или в зоне очистки, размещенной внутри емкости реактора эпоксидирования.

Термины «по существу вертикальный» и «по существу горизонтальный» в соответствии с использованием в настоящем документе понимаются как обозначение включения незначительных отклонений от подлинных вертикальных или горизонтальных положений по отношению к центральной продольной оси емкости реактора, говоря конкретно, термины обозначают включение вариаций в диапазоне от 0 до 20 градусов от подлинных вертикальных или горизонтальных положений. Подлинную вертикаль выравнивают по центральной продольной оси емкости реактора. Подлинную горизонталь выравнивают по перпендикуляру к центральной продольной оси емкости реактора.

Термин «по существу параллельный» в соответствии с использованием в настоящем документе понимается как обозначение включения незначительных отклонений от подлинного параллельного положения по отношению к центральной продольной оси емкости реактора, говоря конкретно, термин обозначает включение вариаций в диапазоне от 0 до 20 градусов от подлинного параллельного положения по отношению к центральной продольной оси емкости реактора.

В соответствии с использованием в настоящем документе температура абсорбента очистки считается равной среднемассовой температуре частиц абсорбента очистки в слое насадки.

В соответствии с использованием в настоящем документе температура катализатора эпоксидирования считается равной среднемассовой температуре частиц катализатора эпоксидирования в слое насадки.

В одном варианте осуществления одну или несколько зон очистки размещают вне емкости реактора эпоксидирования (то есть, отдельно от емкости реактора эпоксидирования). Газ рецикла подают в одну или несколько зон очистки перед введением в контакт с катализатором эпоксидирования. В контакт с абсорбентом очистки в зоне очистки также могут быть введены один или несколько дополнительных компонентов исходного сырья либо в сочетании с газом рецикла, либо отдельно от него. Зона очистки может включать одну или несколько отдельных емкостей очистки, каждая из которых включает слой насадки из абсорбента очистки.

В данном варианте осуществления одну или несколько зон очистки размещают по ходу технологического потока до емкости реактора эпоксидирования. Предпочтительно, по меньшей мере, одну зону очистки размещают в петле контура газа рецикла. Петля контура газа рецикла включает взаимосвязывающий трубопровод между абсорбером алкиленоксида и емкостью реактора эпоксидирования и необязательно включает абсорбер диоксида углерода, теплообменники, компрессоры и емкости «сепараторов-каплеотбойников» для удаления воды в петле контура газа рецикла. В подходящем случае одна или несколько зон очистки могут быть размещены в любом месте в петле контура газа рецикла, например, в петле контура газа рецикла по ходу технологического потока после добавления компонентов исходного сырья (например, этилена, кислорода, метана и модификатора реакции) и по ходу технологического потока до теплообменника продукт/исходное сырье, который производит теплообмен между продуктом реактора эпоксидирования и компонентами исходного сырья для реактора эпоксидирования; в петле контура газа рецикла между теплообменником продукт/исходное сырье и отверстием впуска в реактор эпоксидирования; в петле контура газа рецикла по ходу технологического потока до любых емкостей «сепараторов-каплеотбойников», использующихся для удаления воды из газа рецикла; в петле контура газа рецикла между абсорбером алкиленоксида и абсорбером диоксида углерода, говоря конкретно, в петле контура газа рецикла между абсорбером алкиленоксида и компрессором, расположенным в петле контура газа рецикла перед абсорбером диоксида углерода.

В данном варианте осуществления слой насадки из абсорбента очистки в емкости очистки может иметь любую высоту слоя. Зона очистки может включать две и более отдельные емкости очистки. Две и более емкости очистки могут быть скомпонованы параллельно при наличии соответствующих средств переключения, обеспечивающих реализацию возможности переключения в способе между емкостями очистки, что, таким образом, позволит выдерживать непрерывное функционирование способа. Подходящие средства переключения, которые могут быть использованы в данном варианте осуществления, специалистам в соответствующей области техники известны.

В данном варианте осуществления в подходящем случае температура абсорбента очистки может составлять, по меньшей мере, 25°С, говоря конкретно, по меньшей мере, 60°С, говоря более конкретно, по меньшей мере, 70°С. Температура абсорбента очистки может составлять самое большее 325°С, говоря конкретно, самое большее 210°С, говоря более конкретно, самое большее 200°С, говоря наиболее конкретно, самое большее 180°С. В данном варианте осуществления температура абсорбента очистки может находиться в диапазоне от 25 до 325°С, предпочтительно от 60 до 200°С, наиболее предпочтительно от 70 до 180°С.

В одном варианте осуществления емкость реактора эпоксидирования может включать зону очистки, включающую слой насадки из абсорбента очистки и расположенную по ходу технологического потока до одной или нескольких трубок реактора, например, расположенную поверх верхней трубной решетки и трубок реактора в воздушной прослойке емкости реактора эпоксидирования. В данном варианте осуществления совокупное исходное сырье для реактора эпоксидирования, которое включает газ рецикла, вводят в контакт с абсорбентом очистки. В данном варианте осуществления слой насадки из абсорбента очистки может иметь высоту слоя, равную, по меньшей мере, 0,05 м, говоря конкретно, по меньшей мере, 0,075 м, говоря более конкретно, по меньшей мере, 0,1 м, говоря наиболее конкретно, по меньшей мере, 0,15 м. В данном варианте осуществления абсорбент очистки может иметь высоту слоя, равную самое большее 2 м, говоря конкретно, самое большее 1 м, говоря более конкретно, самое большее 0,5 м. В данном варианте осуществления в подходящем случае температура абсорбента очистки может составлять, по меньшей мере, 130°С, говоря более конкретно, по меньшей мере, 140°С. Температура абсорбента очистки может составлять самое большее 210°С, говоря конкретно, самое большее 200°С, говоря более конкретно, самое большее 180°С. Температура абсорбента очистки может находиться в диапазоне от 130 до 210°С, предпочтительно от 140 до 200°С, наиболее предпочтительно от 145 до 180°С.

В одном варианте осуществления емкость реактора эпоксидирования может включать зону очистки, включающую слой насадки из абсорбента очистки, расположенного в трубках реактора по ходу технологического потока до зоны эпоксидирования, содержащей катализатор эпоксидирования. В данном варианте осуществления совокупное исходное сырье для реактора эпоксидирования, которое включает газ рецикла, вводят в контакт с абсорбентом очистки. В данном варианте осуществления слой насадки из абсорбента очистки может иметь высоту слоя, равную, по меньшей мере, 0,25% от длины трубки реактора, говоря конкретно, по меньшей мере, 0,5%, говоря более конкретно, по меньшей мере, 1%, говоря наиболее конкретно, по меньшей мере, 2%, от длины трубки реактора. В данном варианте осуществления абсорбент очистки может иметь высоту слоя, равную самое большее 20% от длины трубки реактора, говоря конкретно, самое большее 15%, говоря более конкретно, самое большее 10%, говоря наиболее конкретно, самое большее 5%, от длины трубки реактора. В данном варианте осуществления в подходящем случае температура абсорбента очистки при размещении такового в трубках реактора может составлять, по меньшей мере, 140°С, говоря конкретно, по меньшей мере, 150°С, говоря более конкретно, по меньшей мере, 180°С. Температура абсорбента очистки может составлять самое большее 300°С, говоря конкретно, самое большее 290°С, говоря более конкретно, самое большее 280°С. В данном варианте осуществления температура абсорбента очистки может находиться в диапазоне от 150 до 300°С, предпочтительно от 180 до 285°С, наиболее предпочтительно от 210 до 270°С.

Бромидсодержащие примеси из газа рецикла и необязательно одного или нескольких дополнительных компонентов исходного сырья могут быть удалены до или после добавления к исходному сырью для эпоксидирования хлорорганического модификатора реакции, предпочтительно до добавления хлорорганического модификатора реакции.

Абсорбентом очистки является любой абсорбент, способный уменьшать количество бромидсодержащих примесей в потоке текучей среды, говоря конкретно, потоке газа рецикла для эпоксидирования. Как можно себе представить без желания связывать себя теорией, абсорбент уменьшает количество примесей в исходном сырье при использовании химических или физических способов, включающих нижеследующее, но не ограничивающихся только этим: реакция с примесями и абсорбирование примесей. Размер и форма абсорбента очистки в изобретении не являются критичным фактором, и может иметь место форма комков, кусков, цилиндров, колец, сфер, вагонных колес, таблеток, трилистников и тому подобного, при наличии размера, подходящего для использования в неподвижном слое, например, в диапазоне от 2 мм до 30 мм.

В соответствии с использованием в настоящем документе, если только не будет указано другого, масса абсорбента очистки считается равной совокупной массе абсорбента очистки, включающей массу любого материала носителя, присутствующего в абсорбенте очистки.

В одном варианте осуществления абсорбент очистки может предоставлять собой отработанный катализатор эпоксидирования. Термин «отработанный катализатор эпоксидирования» в соответствии с использованием в настоящем документе понимается как обозначение катализатора эпоксидирования, который обеспечил получение большего количества оксида олефина в сопоставлении с тем, что имеет место для катализатора эпоксидирования, содержащегося в зоне эпоксидирования. В некоторых вариантах осуществления отработанный катализатор эпоксидирования обеспечил получение, по меньшей мере, 1 ктн/м3, предпочтительно, по меньшей мере, 1,6 ктн/м3, говоря конкретно, по меньшей мере, 2 ктн/м3.

В одном отдельном варианте осуществления абсорбент очистки может содержать металл, имеющий атомный номер в диапазоне от 22 до 44 или 82, говоря конкретно, от 22 до 30. Предпочтительно абсорбент очистки содержит один или несколько металлов, выбираемых из кобальта, хрома, меди, марганца, никеля и цинка, говоря конкретно, один или несколько металлов выбирают из меди, никеля и цинка, говоря более конкретно, один или несколько металлов включают медь. Предпочтительно абсорбент очистки содержит медь и один или несколько металлов, имеющих атомный номер в диапазоне от 22 до 44. Более предпочтительно абсорбент очистки содержит медь и один или несколько металлов, выбираемых из марганца, хрома, цинка и их комбинаций. Наиболее предпочтительно абсорбент очистки содержит медь и цинк. Металл может присутствовать в восстановленной или оксидной форме, предпочтительно в форме оксида. Абсорбент очистки также может содержать и материал носителя. В данном варианте осуществления материал носителя может быть выбран из оксида алюминия, диоксида титана, диоксида кремния, активированного угля или их смесей. Предпочтительно материал носителя может представлять собой оксид алюминия, говоря конкретно, альфа-оксид алюминия или гамма-оксид алюминия.

В данном варианте осуществления абсорбент очистки может быть получен обычными способами получения таких металлсодержащих материалов, например, в результате осаждения или импрегнирования, предпочтительно в результате осаждения. Например, в способе осаждения подходящая соль меди, необязательная дополнительная соль металла и необязательная соль материала носителя могут быть получены в результате проведения реакции между металлами и сильной кислотой, такой как азотная кислота или серная кислота. После этого получающиеся в результате соли могут быть введены в контакт с основным раствором бикарбоната или карбоната в диапазоне значений рН от 6 до 9 при температуре в диапазоне от 15 до 90°С, говоря конкретно, 80°С, для получения осадка оксида металла. Осадок может быть отфильтрован, а затем промыт при температуре в диапазоне от 20 до 50°С. После этого осадок может быть высушен при температуре в диапазоне от 100 до 160°С, говоря конкретно, от 120 до 150°С. Затем после высушивания осадок может быть прокален при температуре в диапазоне от 170 до 600°С, говоря конкретно, от 350 до 550°С. Осадок может быть получен с желательными размером и формой обычными способами, такими как экструдирование или таблетирование. В альтернативном варианте, для получения абсорбента очистки может быть использован способ импрегнирования, заключающийся в импрегнировании материала носителя подходящими растворами соединений металлов с последующими высушиванием и прокаливанием.

В данном варианте осуществления абсорбент очистки после прокаливания может содержать оксид металла в количестве в диапазоне от 20 до 100% (масс.) (массовых процентов) при расчете на массу абсорбента очистки, говоря конкретно, от 70 до 100% (масс.) при расчете на массу абсорбента очистки, говоря более конкретно, от 75 до 95% (масс.) при расчете на массу абсорбента очистки.

В данном варианте осуществления материал носителя в абсорбенте очистки после прокаливания может присутствовать в количестве, равном, по меньшей мере, 1% (масс.) при расчете на массу абсорбента очистки, говоря конкретно, по меньшей мере, 1,5% (масс.), говоря более конкретно, по меньшей мере, 2% (масс.), при расчете на массу абсорбента очистки. Материал носителя в абсорбенте очистки после прокаливания может присутствовать в количестве, равном самое большее 80% (масс.) при расчете на массу абсорбента очистки, говоря конкретно, самое большее 50% (масс.), говоря более конкретно, самое большее 30% (масс.), при расчете на массу абсорбента очистки, говоря наиболее предпочтительно, самое большее 25% (масс.) при расчете на массу абсорбента очистки. Материал носителя в абсорбенте очистки после прокаливания может присутствовать в количестве в диапазоне от 5 до 25% (масс.), говоря конкретно, от 10 до 20% (масс.), при расчете на массу абсорбента очистки.

В данном варианте осуществления в случае содержания в абсорбенте очистки меди абсорбент очистки после прокаливания может содержать оксид меди в количестве, равном, по меньшей мере, 1% (масс.) (массовому проценту) при расчете на массу абсорбента очистки, говоря конкретно, по меньшей мере, 5% (масс.), говоря более конкретно, по меньшей мере, 8% (масс.), при расчете на массу абсорбента очистки. Абсорбент очистки после прокаливания может содержать оксид меди в количестве, равном самое большее 100% (масс.) при расчете на массу абсорбента очистки, говоря конкретно, самое большее 75% (масс.), говоря более конкретно, самое большее 60% (масс.), при расчете на массу абсорбента очистки. Абсорбент очистки после прокаливания может содержать оксид меди в количестве в диапазоне от 8 до 75% (масс.) при расчете на массу абсорбента очистки, говоря конкретно, от 15 до 60% (масс.), говоря более конкретно, от 20 до 50% (масс.), говоря наиболее конкретно, от 30 до 40% (масс.), при расчете на массу абсорбента очистки.

В данном варианте осуществления в случае содержания в абсорбенте очистки меди абсорбент очистки после прокаливания может содержать дополнительный оксид металла и оксид меди при массовом соотношении между оксидом металла и оксидом меди, равном, по меньшей мере, 0,2, говоря конкретно, по меньшей мере, 0,5, говоря более конкретно, по меньшей мере, 0,7. Массовое соотношение между оксидом металла и оксидом меди может составлять самое большее 10, говоря конкретно, самое большее 8, говоря более конкретно, самое большее 5. Массовое соотношение между оксидом металла и оксидом меди может находиться в диапазоне от 0,5 до 10, говоря конкретно, от 1 до 5, говоря более конкретно, от 1,2 до 2,5, говоря наиболее конкретно, от 1,25 до 1,75.

В данном варианте осуществления после прокаливания абсорбент очистки может быть, а может и не быть, подвергнут водородному восстановлению. Обычно водородное восстановление может быть проведено в результате введения абсорбента очистки в контакт с потоком водородного восстановления при температуре в диапазоне от 150 до 350°С. Подходящий поток водородного восстановления может содержать водород в количестве в диапазоне от 0,1 до 10% (об.) (объемных процентов) и азот в количестве в диапазоне от 99,9 до 90% (об.), при расчете на совокупное количество потока восстановления. После водородного восстановления абсорбент очистки может быть подвергнут кислородной стабилизации. Кислородная стабилизация может быть проведена в результате введения восстановленного абсорбента очистки при температуре в диапазоне от 60 до 80°С в контакт с потоком газа, содержащим кислород в количестве в диапазоне от 0,1 до 10% (об.) и азот в количестве в диапазоне от 99,9 до 90% (об.), при расчете на совокупное количество потока стабилизации.

В данном варианте осуществления абсорбент очистки может содержать совокупное количество металлов (согласно измерению по массе элементов металлов при расчете на массу абсорбента очистки (например, по совокупной массе элементов металлов из восстановленных или оксидных форм, присутствующих в абсорбенте очистки, при расчете на совокупную массу абсорбента очистки)) в количестве в диапазоне от 15 до 90% (масс.) (массовых процентов), говоря конкретно, от 20 до 85% (масс.), говоря более конкретно, от 25 до 75% (масс.), согласно измерению по массе элементов металлов при расчете на массу абсорбента очистки.

В данном варианте осуществления материал носителя в абсорбенте очистки может присутствовать в количестве, равном, по меньшей мере, 1% (масс.) при расчете на массу абсорбента очистки, говоря конкретно, по меньшей мере, 1,5% (масс.), говоря более конкретно, по меньшей мере, 2% (масс.), при расчете на массу абсорбента очистки. Материал носителя в абсорбенте очистки может присутствовать в количестве, равном самое большее 80% (масс.) при расчете на массу абсорбента очистки, говоря конкретно, самое большее 50% (масс.), говоря более конкретно, самое большее 30% (масс.), при расчете на массу абсорбента очистки, говоря наиболее конкретно, самое большее 25% (масс.) при расчете на массу абсорбента очистки. Материал носителя в абсорбенте очистки может присутствовать в количестве в диапазоне от 5 до 25% (масс.), говоря конкретно, от 10 до 20% (масс.), при расчете на массу абсорбента очистки.

В данном варианте осуществления в случае содержания в абсорбенте очистки меди абсорбент очистки может содержать медь в количестве, равном, по меньшей мере, 1% (масс.) (массовому проценту), согласно измерению по массе элемента меди при расчете на массу абсорбента очистки (например, по массе элемента меди из восстановленных или оксидных форм, присутствующих в абсорбенте очистки, при расчете на совокупную массу абсорбента очистки), говоря конкретно, по меньшей мере, 5% (масс.), говоря более конкретно, большем, чем 8% (масс.), говоря наиболее конкретно, равном, по меньшей мере, 20% (масс.), согласно измерению по массе элемента меди при расчете на массу абсорбента очистки. Абсорбент очистки может содержать медь в количестве, равном самое большее 85% (масс.), говоря конкретно, самое большее 75% (масс.), говоря более конкретно, самое большее 60% (масс.), согласно измерению по массе элемента меди при расчете на массу абсорбента очистки. Абсорбент очистки может содержать медь в количестве в диапазоне от 10 до 75% (масс.), говоря конкретно, от 15 до 60% (масс.), говоря более конкретно, от 20 до 50% (масс.), говоря наиболее конкретно, от 25 до 40% (масс.), согласно измерению по массе элемента меди при расчете на массу абсорбента очистки.

В данном варианте осуществления в случае содержания в абсорбенте очистки меди абсорбент очистки может содержать дополнительный металл (металлы) и медь при соотношении между массой дополнительного металла (металлов), присутствующего в абсорбенте очистки, и массой меди, присутствующей в абсорбенте очистки, равном, по меньшей мере, 0,2, говоря конкретно, по меньшей мере, 0,5, говоря более конкретно, по меньшей мере, 0,7, (при расчете на количество соответствующих элементов). Массовое соотношение между дополнительным металлом (металлами) и медью может составлять самое большее 10, говоря конкретно, самое большее 8, говоря более конкретно, самое большее 5, при проведении расчета тем же самым образом. Массовое соотношение между дополнительным металлом (металлами) и медью может находиться в диапазоне от 0,5 до 10, говоря конкретно, от 1 до 5, говоря более конкретно, от 1,2 до 2,5, говоря наиболее конкретно, от 1,25 до 1,75, при проведении расчете тем же самым образом.

В одном отдельном варианте осуществления абсорбент очистки может содержать серебро, компонент, включающий щелочные или щелочноземельные металлы, и материал носителя. В случае использования абсорбентов очистки, которые содержат серебро, предпочтительно избегать использования повышенных температур при наличии в подвергаемом переработке исходном сырье этилена и кислорода.

В данном варианте осуществления абсорбент очистки может быть получен в результате совместного размалывания компонентов абсорбента очистки. Для представления дополнительного описания таких способов совместного размалывания может быть сделана ссылка на документ US 2006/0036104. Предпочтительно серебро и компоненты, включающие щелочные или щелочноземельные металлы, осаждают на материал носителя способом импрегнирования. Для представления дополнительного описания таких способов импрегнирования может быть сделана ссылка на документы US-A-5380697, US-A-5739075, EP-A-266015 и US-B-6368998. Способы осаждения серебра на материал носителя включают импрегнирование носителя соединением серебра, содержащим катионное серебро или закомплексованное серебро, и проведение восстановления для получения частиц металлического серебра. В подходящем случае для осаждения серебра на материал носителя могут быть использованы дисперсии серебра, например, золи серебра.

В данном варианте осуществления абсорбент очистки может содержать серебро в количестве, равном, по меньшей мере, 5 г/кг, предпочтительно, по меньшей мере, 100 г/кг, более предпочтительно, по меньшей мере, 150 г/кг, наиболее предпочтительно, по меньшей мере, 200 г/кг, при расчете на массу абсорбента очистки. Предпочтительно абсорбент очистки содержит серебро в количестве, находящемся в диапазоне от 5 до 500 г/кг, более предпочтительно от 150 до 400 г/кг, например, равном 105 г/кг или 120 г/кг, или 190 г/кг, или 250 г/кг, или 350 г/кг, при проведении расчета тем же самым образом.

В данном варианте осуществления материал носителя может быть выбран из оксида алюминия, диоксида титана, диоксида циркония, диоксида кремния, активированного угля или их смесей. Предпочтительно материал носителя може