Способ холодной непрерывной прокатки широкополосной стали

Иллюстрации

Показать всеИзобретение предназначено для повышения производительности при производстве холоднокатаной широкополосной стали. Способ включает непрерывную прокатку на совмещенном агрегате непрерывного травления и стане непрерывной холодной прокатки при заданных режимах травления и прокатки. Оптимизация скоростного режима совмещенного агрегата непрерывного травления и стана непрерывной холодной прокатки обеспечивается за счет того, что выбор начальной скорости прокатки производят в зависимости от содержания в стали углерода, кремния, марганца и микролегирующих элементов титана, молибдена, ванадия, ниобия. Скоростной режим агрегата регламентирован математическими зависимостями, учитывающими такие факторы как скорость движения подката в травильных ваннах, длина травильных ванн, время травления, рассчитываемое в зависимости от массы окалины, скорость полосы перед первой клетью, учитывающая геометрические и физико-маханические свойства подката, а также параметры прокатного оборудования, 3 табл., 3 пр.

Реферат

Изобретение относится к прокатному производству и может быть использовано при изготовлении холоднокатаной широкополосной стали.

Технология непрерывной холодной прокатки полосовой стали достаточно подробно описана, например, в книге П.И. Полухина и др. «Прокатное производство», М., «Металлургия», 1982, с.483-496.

Известен способ холодной непрерывной прокатки полос на непрерывных и бесконечных многоклетевых станах (см. А.С. СССР №1268217, кл. B21В 1/22, опубл. 07.11.1986 г.), включающий стыковую сварку полос перед станом и последующее обжатие в непрерывной группе клетей, при котором полосу прокатывают со снижением скорости клетей при прохождении сварного шва и повышением ее после выхода шва из последней клети стана. Однако ступенчатое изменение скорости не обеспечивает устойчивого процесса прокатки и делает этот способ непригодным для получения полосового проката на совмещенном агрегате непрерывного травления и стане непрерывной холодной прокатки.

Наиболее близким аналогом к заявляемому способу является технология непрерывной холодной прокатки и смотки полос на стане 2000, приведенная в книге Ю.Д. Железнов, В.А. Черный, А.П. Кошка и др. «Совершенствование производства холоднокатаной листовой стали» - М.: «Металлургия», 1982, с.205-209, рис. 89-91.

Эта технология включает травление горячекатаного проката, холодную прокатку полос с последующей смоткой в рулоны и характеризуется тем, что скорость прокатки на данном стане определяется (не зависимо от марки стали) из производительности различных участков совмещенного агрегата, что затрудняет точную настройку стана и получение полосового проката с заданными свойствами при достижении его максимальной производительности.

Технической задачей настоящего изобретения является повышение производительности совмещенного непрерывного травильно-прокатного агрегата за счет оптимизации совмещения скоростного режима травления и прокатки, что повышает результативность производства данного вида проката.

Для решения этой задачи в предлагаемом способе, включающем травление горячекатаного подката, прокатку на непрерывном широкополосном стане с последующей смоткой полос в рулоны, с целью достижения максимальной производительности и получения полосового проката с заданными свойствами процесс прокатки ведут при заданных режимах травления и прокатки, с выбором начальной скорости прокатки в зависимости от содержания в стали углерода С, кремния Si, марганца Mn и микролегирующих элементов титана Ti, молибдена Мо, ванадия V, ниобия Nb принимают из соотношений

, если или , если ,

где - скорость движения подката в травильных ваннах, м/с;

- скорость полосы перед первой клетью, м/с.

,

где Lтр - длина травильных ванн, м;

τтр - время травления полосы, которое принимают в зависимости от массы окалины на заготовке по формуле:

τтр=2,1·109·[HCl]-2,069·[FeCl2]1,437·tтр -3,757·(0,0747·msc)0,727

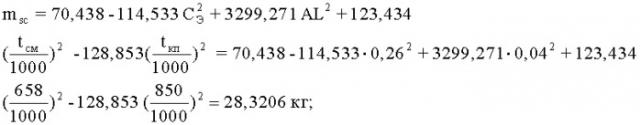

где msc - масса окалины, кг, равная

[HCl] и [FeCl2] - содержание в растворе кислоты и соли железа, г/л;

tтр - температура раствора, °C;

tсм - температура смотки, °C;

tкп - температура конца прокатки, °C;

СЭ=C+Mn/6+Si/3;

AL - содержание микроэлиментов, %, равное:

AL=Ti+Мо+V+Nb,

где С, Si, Мn, Ti, Мо, V, Nb - вышеуказанное содержание элементов в стали, соответственно, углерода, кремния, марганца, титана, молибдена, ванадия и ниобия, мас.%.

Скорость полосы перед первой клетью:

,

где H0 - толщина подката, мм;

hк - конечная толщина полосы, мм;

- установившаяся скорость прокатки в последней клети, м/с, равная:

,

где - максимальная допустимая скорость прокатки в последней клети стана согласно его технической характеристике, м/с;

kp - коэффициент запаса на регулирование процесса (при kσkhb≤0,9 принимается kp=1,0);

kσ - коэффициент влияния прочности подката (0,75…1,0):

khb - коэффициент размеров профиля, равный:

,

где b - ширина профиля, мм;

Lp - длина бочки рабочих валков, мм

Приведенные математические соотношения получены при обработке опытных данных и являются эмпирическими.

Сущность заявляемого технического решения заключается в оптимизации параметров скоростного режима травления и прокатки для полосовой стали, что позволяет получать тонколистовую холоднокатаную сталь с заданными свойствами при достижении максимальной производительности совмещенного травильно-прокатного агрегата.

При реализации предлагаемого способа холодной прокатки масса окалины на заготовке, время травления подката и установившаяся скорость прокатки в последней клети стана принимаются в соответствие с вышеприведенными зависимостями, которые определяются при конкретных содержаниях выше указанных элементов в стали.

Опытную проверку заявляемого способа осуществляли па широкополосном стане 2000 холодной прокатки ОАО «Магнитогорский металлургический комбинат». С этой целью при холодной прокатке сталей с содержанием 0,07…0,25 мас.% углерода, 0,03…0,35% кремния, 0,25…1,70% марганца, 0,002…0,01% титана, 0,01…0,03% молибдена, 0,01…0,004% ванадия и 0,01…0,035% ниобия определяли величины и , оценивая результаты но объему выхода листовой стали различных классов прочности.

Наилучшие результаты (максимальный объем выхода проката заданного класса прочности в пределах 98,7…99,5%) получены при реализации настоящего способа. При выборе начальной скорости прокатки и расхождении величин и , более чем на 10…15% достигнутые показатели ухудшались. Так например, при различии на 15…18% и значении происходило повышение не плоскостности проката и выход годного не превысил 91,0% по причине снижения качества поверхности полосы и вариации скоростного режима прокатки; при различии на 15…18% и значении происходило повышение разнотолщиниости прока-га и выход листового проката с заданными свойствами был не более 92,4% по причине ухудшения условий деформирования в очаге деформации и перегрузки приводных двигателей.

Технология холодной непрерывной прокатки листа, взятая в качестве ближайшего аналога дала выход проката требуемого класса прочности в пределах 87,5…89,8%.

Таким образом, опытная проверка подтвердила приемлемость найденною технического решения для достижения поставленной цели и его преимущество перед известным объектом.

Технико-экономические исследования показали, что использование настоящего изобретения при производстве холоднокатаной листовой стали с заданными свойствами позволит повысить производительность почти в 1,15 раза с соответствуюгцим снижением себестоимости проката.

Примеры конкретного выполнения

1. На широкополосном стане 2000 холодной прокатки ОАО «Магнитогорский металлургический комбинат» прокатывается сталь марки 18ЮА толщиной 1,0 мм и шириной 1250 мм из подката толщиной 3,7 мм с содержанием 0,18 мас.% углерода, 0,12% кремния, 0,24% марганца, 0,01% титана, 0,01% молибдена, 0,01% ванадия и 0,01% ниобия, значение σТ=330 Н/мм2. Технологические характеристики используемого на стане оборудования следующие; длина бочки рабочих валков Lp=2160 мм; максимальная допустимая скорость прокатки в последней клети ; длина травильных ванн Lтр=140 м; содержание в растворе кислоты [НСl]=68 г/л и соли железа [FeCl2]=104 г/л; температура раствора tтр=78°C; температура конца прокатки подката tкп=850°C; температура смотки подката tсм=658°C;

Углеродный эквивалент равен:

СЭ=С+Mn/6+Si/3=0,18+0,24/6+0,12/3=0,26:

Содержание микроэлиментов:

AL=Ti+Mo+V+Nb=0,01+0,01+0,01+0,01=0,04%;

Масса окалины: Время травления полосы: τтр=2,1·109·[HСl]-2,069·[FeCl2]1,437·tтp -3,757·(0,0747·msc)0,727=2,1·109·68-2,069·1041,437·78-3,757·(0,0747·28,3206)0,727=35,71075 с;

Скорость движения подката в травильных ваннах: ;

Коэффициент размеров профиля: ;

Коэффициент влияния прочности подката выбирается в зависимости от величины σТ (см. табл 1) и равен kσ=0,95.

| Таблица 1 | |

| σТ, МПа | kσ |

| Не более 300 | 1,00 |

| 310-350 | 0,95 |

| 360-400 | 0,85 |

| 410-450 | 0,80 |

| Более 450 | 0,75 |

Коэффициент запаса на регулирование процесса: kp=1,0, т.к. kσkhb=0.95·0,609=0,57855 и ≤0,9;

Установившаяся скорость прокатки в последней клети:

;

Скорость полосы перед первой клетью:

Начальная скорость прокатки принимается , что обеспечивает максимальную производительность совмещенного агрегата непрерывного травления и стана непрерывной холодной прокатки при заданных режимах травления и прокатки, и данном содержании химических элементов в стали.

2. На широкополосном станс 2000 холодной прокатки ОАО «Магнитогорский металлургический комбинат» прокатывается сталь 20 толщиной 1,2 мм и шириной 1000 мм из подката толщиной 2,35 мм с содержанием 0,22 мас.% углерода, 0,25% кремния, 0,36% марганца, 0,0% титана, 0,0% молибдена, 0,0% ванадия и 0,003% ниобия, значение σТ=330 Н/мм2. Технологические характеристики используемого на стане оборудования следующие: длина бочки рабочих валков Lр=2160 мм; максимальная допустимая скорость прокатки в последней клети ; длина травильных ванн Lтp=140 м; содержание в растворе кислоты [НСl]=68 г/л и соли железа [FeCl2]=104 г/л; температура раствора tтр=78°C; температура конца прокатки подката tкп=850°C; температура смотки подката tсм=650°C;

Углеродный эквивалент равен:

СЭ=С+Mn/6+Si/3=0,22+0,36/6+0,25/3=0,3633:

Содержание микроэлиментов:

AL=Ti+Mo+V+Nb=0,0+0,0+0,0+0,003=0,003%;

Масса окалины ;

Время травления полосы: τтр=2,1·109·[HСl]-2,069·[FeCl2]1,437·tтp -3,757·(0,0747·msc)0,727=2,1·109·68-2,069·1041,437·78-3,757·(0,0747·14,4054)0,727=21,8778 с;

Скорость движения подката в травильных ваннах:

Коэффициент размеров профиля: ;

Коэффициент влияния прочности подката выбирается в зависимости от величины σТ (см. табл 2) и равен kσ=0,95.

| Таблицам 2 | |

| σТ, МПа | kσ |

| Не более 300 | 1,00 |

| 310-350 | 0,95 |

| 360-400 | 0,85 |

| 410-450 | 0,80 |

| Более 450 | 0,75 |

Коэффициент запаса на регулирование процесса: kp=1,0, т.к.

kσkhb=0,95·0,575=0,54625 и ≤0,9;

Установившаяся скорость прокатки в последней клети;

Скорость полосы перед первой клетью:

Начальная скорость прокатки принимается , что обеспечивает максимальную производительность совмещенного агрегата непрерывного травления и стана непрерывной холодной прокатки при заданных режимах травления и прокатки, и данном содержании химических элементов в стали.

3. На широкополосном стане 2000 холодной прокатки ОАО «Магнитогорский металлургический комбинат» прокатывается сталь марки 08нс толщиной 1,2 мм и шириной 1100 мм из подката толщиной 4,5 мм с содержанием 0,07 мас.% углерода, 0,03% кремния, 0,3% марганца, 0,0% титана, 0,0% молибдена, 0,0% ванадия и 0,0% ниобия, значение σТ=270 Н/мм2. Технологические характеристики используемого на стане оборудования следующие: длина бочки рабочих валков Lp=2160 мм; максимальная допустимая скорость прокатки в последней клети ; длина травильных ванн Lтp=140 м; содержание в растворе кислоты [HCl]=68 г/л и соли железа [FeCl2]=104 г/л; температура раствора tтp=78°C; температура конца прокатки подката tкп=850°C; температура смотки подката tсм=631°C;

Углеродный эквивалент равен:

СЭ=С+Мn/6+Si/3=0,18+0,3/6+0,03/3=0,13;

Содержание микроэлиментов:

AL=Ti+Mo+V+Nb=0,0+0,0+0,0+0,0=0,0%;

Масса окалины:

Время травления полосы: τтр=2,1·109·[HСl]-2,069·[FeCl2]1,437·tтp -3,757·(0,0747·msc)0,727=2,1·109·68-2,069·1041,437·78-3,757·(0,0747·24,5527)0,727=32,189 с;

Скорость движения подката в травильных ваннах:

Коэффициент размеров профиля:

Коэффициент влияния прочности подката выбирается в зависимости от величины σТ - (см. табл 3) и равен kσ=1,0.

| Таблица 3 | |

| σТ, МПа | kσ |

| Не более 300 | 1,00 |

| 310-350 | 0,95 |

| 360-400 | 0,85 |

| 410-450 | 0,80 |

| Более 450 | 0,75 |

Коэффициент запаса на регулирование процесса: kp=1,0, т.к. kσkhb=1,0·0,5697=0,5697 и ≤0,9;

Установившаяся скорость прокатки в последней клети:

Скорость полосы перед первой клетью:

Начальная скорость прокатки принимается , что обеспечивает максимальную производительность совмещенного агрегата непрерывного травления и стана непрерывной холодной прокатки при заданных режимах травления и прокатки, и данном содержании химических элементов в стали.

Способ холодной непрерывной прокатки на совмещенном агрегате непрерывного травления и холодной прокатки, включающий задание режимов травления и прокатки, отличающийся тем, что начальную скорость прокатки принимают в зависимости от содержания в стали углерода, кремния, марганца и микролегирующих элементов: титана, молибдена, ванадия, ниобия из следующих соотношений: , если или , если где - скорость движения полосы в травильных ваннах, м/с; - скорость полосы перед первой клетью, м/с, при этом а где Lтp - длина травильных ванн, м;τтр - время травления полосы в зависимости от массы окалины на заготовке, определяемое по формулеτтр=2,1·109·[HCl]-2,069·[FeCl2]1,437·tтр -3,757·(0,0747·msc)0,727,где msc - масса окалины, кг, причем [НСl] и [FeCl2] - содержание в травильном растворе кислоты и соли железа, г/л;tтp - температура раствора, °C;tсм - температура смотки, °C;tкп - температура конца прокатки, °C;CЭ=C+Mn/6+Si/3;AL - содержание микроэлементов, мас.%, причемAL - Ti+Mo+V+Nb,Н0 - толщина подката, мм;hк - конечная толщина полосы, мм; - установившаяся скорость прокатки в последней клети, м/с, причем где - максимальная допустимая скорость прокатки в последней клети, м/с;kp - 1,0 - коэффициент запаса на регулирование процесса;kσ=0,75…1,0 - коэффициент влияния прочности подката;khb - коэффициент размеров профиля, причем где b - ширина профиля, мм;Lp - длина бочки рабочих валков, мм, при этомkσkhb≤0,9.