Способ штамповки эластичной средой

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением, в частности к холодной штамповке тонколистовых металлов эластичной средой с осуществлением глубокой вытяжки за несколько проходов. На первом этапе пакет из нескольких тонколистовых заготовок подвергают глубокой вытяжке под давлением прессования на пуансоне, профиль которого является зеркальным отражением требуемого профиля детали, на втором этапе пакет заготовок переворачивают и последующие переходы проводят на этом же пакете заготовок по жесткому пуансону с профилем, точно соответствующим требуемому профилю детали, и давление прессования на каждом последующем переходе увеличивается, а заключительный переход проводят на каждой единичной заготовке из пакета по жесткому пуансону с профилем, точно соответствующим требуемому профилю детали, причем после каждого перехода на всех этапах заготовки подвергаются термообработке. Повышается качество деталей и производительность. 1 з.п. ф-лы, 4 ил.

Реферат

Заявляемое техническое решение относится к области обработки металлов давлением, в частности, к холодной штамповке тонколистовых металлов эластичной средой с осуществлением глубокой вытяжки за несколько переходов с межоперационными термообработками. Заявляемый способ штамповки эластичной средой может быть использован при изготовлении изделий из тонколистовых металлических заготовок для областей электротехники и приборостроения.

Известен способ изготовления тонкостенных деталей из алюминиевых деформируемых сплавов по патенту РФ на изобретение №2405856 (классы МПК C22F 1/04, B21J 5/00, дата приоритета 31.08.2009 г.) [1], в соответствии с которым получают штампованную заготовку, максимально приближенную по форме и габаритам к чистовой детали с минимальными припусками под механическую обработку, причем толщина стенок заготовки составляет до 5 мм. После чего проводят предварительную обработку, заключающуюся в снятии металла с поверхности нагартованных слоев и в местах, являющихся концентраторами наибольших внутренних напряжений, а также, стабилизирующую термообработку. Затем проводят циклическую обработку, сочетающую неоднократное чередование операций механической и термической обработки. Завершают изготовление детали окончательной механической обработкой с последующим естественным старением готовой детали в заневоленном состоянии. Механическая обработка заключается в снятии металла резанием.

Недостатком данного способа является его неприемлемость в случае изготовления деталей из тонколистового металла, когда практически исключена возможность механической обработки резанием.

Наиболее близким к предлагаемому техническому решению, а потому принятый в качестве прототипа, является способ штамповки эластичной средой, по патенту РФ на изобретение №2086329 (класс МПК B21D 22/10, дата приоритета 20.07.1994 г.) [2]. Данный способ направлен на изготовление деталей из тонкостенных материалов, а именно на получение деталей с радиусом сопряжения стенки и борта близким нулю. Этот эффект достигается за счет того, что при использовании способа штамповки эластичной средой по жесткому пуансону предварительно с помощью штамповки изготавливается промежуточная заготовка, в которой с помощью съемной накладки, имеющей по периметру бобышки в зонах изгиба или в зонах возможной потери устойчивости, создают волну избыточного материала.

Недостатком прототипа является его неприменимость в случае изготовления тонкостенных деталей площадью до 1000 см2 сложного профиля, например, представляющего из себя большое количество протяженных каналов шириной и глубиной порядка 1 мм и отстоящих друг от друга примерно на таком же расстоянии. Основная причина - малые размеры элементов профиля и их большое количество. Это делает невозможным применение съемных накладок.

Задачей заявляемого способа штамповки эластичной средой является разработка такого способа штамповки эластичной средой по жесткому пуансону тонкостенных деталей (до 60-70 мкм в готовом изделии), площадью до 700 см2, сложного профиля, например, представляющего собой более сотни протяженных криволинейных каналов, который позволил бы снизить выход бракованных деталей, повысить точность изготовления деталей и производительность процесса.

Решение поставленной задачи заключается в использовании способа штамповки эластичной средой по жесткому пуансону, включающем глубокую вытяжку листового материала по жесткому пуансону, в несколько переходов и термообработок, в котором согласно заявляемому техническому решению на первом этапе переход проводят на пакете заготовок из нескольких листов по жесткому пуансону, профиль которого является зеркальным отражением требуемого профиля детали, затем заготовки термообрабатываются. На втором этапе пакет заготовок переворачивают и последующие переходы проводят на этом же пакете заготовок по жесткому пуансону с профилем, точно соответствующим требуемому профилю детали с последующими термообработками, а заключительный переход проводят на каждой единичной заготовке из пакета также с последующей термообработкой.

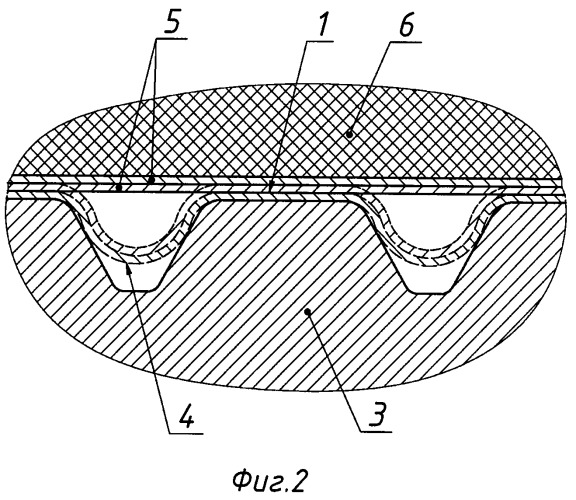

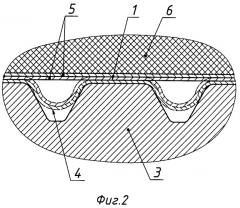

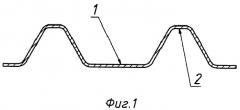

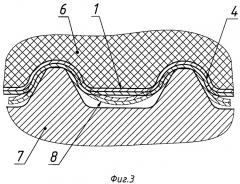

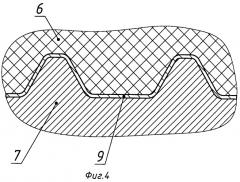

На фиг.1 изображена типичная деталь, изготавливаемая заявляемым способом штамповки эластичной средой, на фиг.2 показана схема применения на первом переходе жесткого пуансона с профилем, являющимся зеркальным отражением требуемого профиля детали, на фиг.3 схема получения заготовки на втором этапе, с применением жесткого пуансона с профилем, точно соответствующим требуемому профилю детали, на фиг.4 представлена схема формирования детали на заключительном переходе.

На фиг.1 представлен в качестве примера поперечный разрез участка тонколистовой детали, которая может быть изготовлена с помощью заявляемого технического решения. Особенностями данной детали являются незначительная толщина листа исходной заготовки и значительное различие в размерах нижней (1) (более протяженной) и верхней (2) (менее протяженной) площадок. Нижняя площадка (1) больше верхней площадки (2) почти в 3,3 раза. Это обстоятельство не позволяет изготовить бездефектную деталь традиционным методом, штамповкой за несколько переходов с использованием только одного жесткого пуансона с профилем, точно соответствующим требуемому профилю детали, и снятием напряжений в металле после каждого перехода термообработкой, так как из-за очень большой вытяжки и недопустимого утонения металла могут возникать сквозные отверстия на стенках каналов и в местах изгиба.

Согласно заявляемому способу штамповки эластичной средой на первом этапе, схема которого показана на фиг.2, производят глубокую вытяжку, используя жесткий пуансон с профилем, являющимся зеркальным отражением требуемого профиля (3) детали, что позволяет сохранить практически неизменной толщину более протяженной нижней площадки (1) детали промежуточной заготовки (4), показанной пунктиром. Исходные листовые заготовки (5) помещают между жестким пуансоном с профилем, являющимся зеркальным отражением требуемого профиля (3) детали и эластичной средой (6), причем одновременно с использованием заявляемого технического решения могут изготавливаться несколько заготовок, например, две промежуточные детали.

На втором этапе при последующих переходах используется жесткий пуансон с профилем, точно соответствующим требуемому профилю детали (7) (фиг.3). Штамповку производят также с использованием эластичной среды (6), но пакет из промежуточных заготовок (4) при этом переворачивают. В результате проведения данной операции изготавливается следующая заготовка (8). При этом, лист заготовки, сохранивший исходную толщину заневоленной площадки протяженной нижней площадки (1), при последующих проходах с термообработками обеспечивает глубину вытяжки, достаточную для получения бездефектной детали.

Формирование профиля на всех стадиях штамповки (кроме заключительной) может производиться на пакете от двух до четырех заготовок одновременно. Благодаря этому достигается более равномерное распределение усилия прессования по площади штампуемой детали, а также происходит перекрытие микродефектов, являющихся концентраторами напряжений, одного листа другими бездефектными листами, что препятствует дальнейшему развитию микродефектов. Опытным путем было установлено, что при количестве листов, меньшем двух, перекрытие, естественно, невозможно, а при количестве, большем четырех, из-за увеличения толщины пакета не достигаются требуемые геометрические размеры.

Для окончательного формирования профиля на втором этапе требуется несколько переходов в зависимости от материала детали и ее толщины. Нижний предел интервала количества переходов определяется гарантированием отсутствия дефектов в виде сквозных отверстий, а верхний - достижением требуемых геометрических размеров каналов. Переходы осуществляются со ступенчатым увеличением давления прессования. Давление прессования каждого перехода подбирается экспериментально также в зависимости от материала штампуемого листа и его толщины. Переходы осуществляются на том же пакете заготовок, что был использован на первом этапе.

Заключительный переход второго этапа, при котором достигаются требуемые радиусы закругления углов, выполняется на каждой отдельной заготовке из пакета при давлении прессования, которое также подбирается экспериментально в зависимости от материала и толщины заготовки. Формирование детали на заключительном переходе представлено на фиг.4, где пунктиром показана готовая деталь (9). На заключительном переходе заготовка (8) помещается на жесткий пуансон с профилем, точно соответствующим требуемому профилю детали (7). Происходит ее деформирование за счет штамповки эластичной средой (6) и в результате получается готовая деталь (9) с требуемыми геометрическими размерами.

После каждого перехода на обоих этапах следуют операции термообработки (термического отжига) для снятия напряжений после пластической деформации металла. Температура и длительность термообработки подбираются экспериментально в зависимости от материала детали.

В качестве примера применения заявляемого способа штамповки эластичной средой по жесткому пуансону приводится пример штамповки тонколистового никелевого материала марки НП2 в интервале толщин листовой заготовки от 0,10 до 0,25 мм. Экспериментально были определены допустимые интервалы, в которых должны лежать величины различных параметров процесса получения детали по заявляемому способу штамповки эластичной средой по жесткому пуансону. Было установлено, что количество листовых заготовок в пакете должно составлять от двух до четырех.

На первом этапе пакет заготовок помещают между жестким пуансоном, профиль которого является зеркальным отражением требуемого профиля детали, и эластичной средой и подвергают глубокой вытяжке под давлением в интервале от 80 до 100 МПа. Количество переходов на втором этапе должно лежать в интервале от одного до четырех, а давление прессования на пакет заготовок каждого следующего перехода по сравнению с предыдущим должно возрастать в интервале 90 до 120 МПа. Также было определено, что заключительный переход второго этапа необходимо выполнить на единичных заготовках и давление прессования должно составлять от 60 до 90 МПа, нижний и верхний пределы обусловлены гарантированными выполнениями конструктивных требований. Температура термообработки после каждого перехода должна находиться в интервале от 550 до 650°C. При температуре меньшей 550°C не достигается полное снятие напряжений после пластической деформации, а использование температуры выше 650°C нецелесообразно с точки зрения экономичности и технологичности процесса термообработки.

ПРИМЕР

В качестве исходного материала для штамповки использовали тонколистовой никель марки НП2 толщиной 0,15 мм. Первый переход штамповки выполняют на пакете из трех листовых заготовок. Пакет помещают между эластичной прокладкой и жестким пуансоном, профиль которого является зеркальным отражением требуемого профиля детали и подвергают глубокой вытяжке под давлением прессования 93 МПа. В качестве эластичной среды используют полиуретан. Термообработку пакета заготовок после перехода проводят при температуре 600°C. Глубина вдавливания жесткого пуансона в каналы заготовок была при этом в пределах 60-65%.

Полученный пакет из трех промежуточных заготовок переворачивают и прессуют по жесткому пуансону с профилем, точно соответствующим требуемому профилю детали за два следующих перехода. Давление прессования при этом составляет 100 и 107 МПа соответственно.

Заключительный переход проводят на единичных промежуточных заготовках из пакета под давлением прессования 70 МПа.

Все межоперационные термообработки для снятия напряжений на заготовках на втором этапе также проводят при температуре 600°С.

Таким образом, используя заявляемый способ штамповки эластичной средой, были изготовлены детали (биполярные пластины топливных элементов) площадью 700 см2, содержащие по 144 криволинейных канала с профилем, приведенным на фиг.1. Глубина канала составляла 0,7 мм, ширина гребня 0,31 мм, ширина дна 1,01 мм, радиус закругления углов в интервале от 0,02 до 0,15 мм. Изготовленные детали соответствовали конструктивным требованиям и требованиям по герметичности. Минимальная толщина стенок соответствовала размеру 0,06-0,07 мм.

Техническим результатом заявляемого способа изготовления деталей путем штамповки эластичной средой по жесткому пуансону тонкостенных деталей сложного профиля, например, представляющего собой более сотни протяженных криволинейных каналов, является то, что полученные детали соответствуют техническим, а также конструктивным требованиям (в том числе и по максимально допустимому радиусу закругления углов) и не нуждаются в дополнительной механической обработке. Кроме того, они удовлетворяют требованию сохранения целостности тонколистового материала, то есть отсутствию разрывов металла в зоне высоких механических напряжений.

Использование заявляемого технического решения позволяет повысить производительность, снизить металлоемкость оборудования и стоимость технологической оснастки, уменьшить количество промежуточных операций и снизить брак.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент РФ на изобретение №2405856, «Способ изготовления тонкостенных деталей из алюминиевых деформируемых сплавов», МПК C22F 1/04, B21J 5/00, дата приоритета 31.08.2009 г.

2. Патент РФ на изобретение №2086329 «Способ штамповки эластичной средой», МПК B21D 22/10, дата приоритета 20.07.1994 г.

1. Способ штамповки эластичной средой, включающий глубокую вытяжку листового материала по жесткому пуансону за несколько переходов, отличающийся тем, что в качестве листового материала используют пакет из нескольких тонколистовых заготовок, который на первом этапе подвергают глубокой вытяжке под давлением прессования на пуансоне, профиль которого является зеркальным отражением требуемого профиля детали, на втором этапе пакет заготовок переворачивают и последующие переходы проводят на этом же пакете заготовок по жесткому пуансону с профилем, точно соответствующим требуемому профилю детали, при этом давление прессования на каждом последующем переходе увеличивают, а заключительный переход проводят на каждой единичной заготовке из пакета по жесткому пуансону с профилем, точно соответствующим требуемому профилю детали, причем на всех этапах после каждого перехода заготовки подвергают термообработке.

2. Способ по п.1, отличающийся тем, что заготовки изготавливают из листового никеля НП2 толщиной от 0,1 до 0,25 мм, количество заготовок в пакете на первом и втором этапах составляет от двух до четырех, давление прессования на первом этапе находится в пределах 80-100 МПа, а давление прессования при каждом переходе второго этапа находится в пределах 90-120 МПа и ступенчато увеличивается при каждом последующем прессовании, при этом заключительный переход проводят на единичной заготовке в интервале давлений 60-90 МПа, причем термообработку после каждого перехода проводят при температуре от 550 до 650°C.