Штамповочно-экструзионный гидравлический пресс

Иллюстрации

Показать всеИзобретение относится к оборудованию для штамповки деталей и прессования труб. Пресс оснащен составной станиной рамного типа, на которой смонтированы подвижная траверса с узлом пресс-штемпеля и рабочими гидроцилиндрами, прошивная траверса и неподвижная траверса. На неподвижной траверсе установлены с возможностью горизонтального перемещения стол для штамповой оснастки и стол для матричных блоков с прошивной и прессовой оснасткой. Между подвижной траверсой и указанными столами установлен с возможностью вертикального перемещения контейнеродержатель с контейнером. Перемещение осуществляется посредством гидропривода в виде двух гидроцилиндров поршневого типа, закрепленных на неподвижной траверсе по обе стороны от столов. Контейнеродержатель включает два стационарных блока и сменный блок. Каждый стационарный блок жестко закреплен на соответствующем поршне гидроцилиндра гидропривода контейнеродержателя. Сменный блок установлен между стационарными блоками с возможностью регулирования его осевого положения посредством клиньев. В результате обеспечивается повышение надежности и точности изделий, полученных при проведении технологических операций на прессе. 2 ил.

Реферат

Предлагаемое изобретение относится к металлургическому машиностроению, а именно к универсальным вертикальным гидравлическим прессам, способным наряду со штамповкой осуществлять прессование (экструзию) труб.

Известен штамповочный пресс (см. А.Н.Курович, И.Э.Фельдблюм, И.Я.Белоусов. «Мощные гидравлические прессы для объемной и листовой штамповки и производства сверхтвердых материалов» в сб. А.И.Целиков. Очерки, воспоминания, избранные статьи. М.: Наука, 2003 г., стр.305-325), имеющий рамную станину и поперечные балки и боковины жесткости, скрепленные стяжками. Пресс оснащен рабочими цилиндрами и прошивными цилиндрами, установленными в верхней части станины. Рабочие цилиндры предназначены для перемещения подвижной траверсы пресса, которая снабжена направляющими колоннами, обеспечивающими соосность подвижной и неподвижной траверс. Последняя закреплена на нижних концевых частях скоб станины.

Этот пресс создавался исключительно для проведения на нем штамповки крупногабаритных деталей в основном для авиации. К недостаткам пресса можно отнести то, что он не приспособлен для прессования крупногабаритных труб. В настоящее время атомная энергетика нуждается как в стальных трубах большого диаметра, в том числе и биметаллических, так и в крупногабаритных изделиях типа дисков, днищ, элементов котлов и турбин.

Прототипом настоящего изобретения является штамповочно-зкструзионный гидравлический пресс (см. патент РФ №2448835, приоритет от 06.09.2010 г.).

Пресс имеет рамную станину, выполненную из С-образных скоб, головки которых скреплены балками и стяжками, образуя верхний и нижний ригели; подвижную траверсу с узлом пресс-штемпеля и рабочими гидроцилиндрами, установленными на верхних ригелях станины; прошивную траверсу с инструментом для прошивки (с иглой на конце) и гидроцилиндрами перемещения; неподвижную траверсу с установленными на ней подвижными столами с индивидуальными приводами горизонтального перемещения: один - для штамповки, другой - для прошивки и прессования труб. Нижний ригель собран из скоб, которые при сборке образуют между собой проем для размещения и удаления экструдированного изделия. Пресс оснащен двумя вышеназванными столами, на одном из которых монтируется штамповая оснастка, а на другом установлены матричные блоки для прошивки и прессования. Для прессования труб предусмотрен контейнер, размещенный в контейнеродержателе, который установлен между подвижной траверсой и рабочим столом с возможностью вертикального перемещения посредством гидропривода подъема.

Одним из недостатков прототипа является то, что прижим контейнера к матричным блокам, осуществляемый клиновыми захватами, не обеспечивает требуемого усилия прижима вследствие того, что в качестве гидропривода вертикального перемещения контейнеродержателя используются гидроцилиндры штокового типа, которые только перемещают контейнеродержатель вверх. Перемещение контейнеродержателя с контейнером вниз и прижим контейнера к матричным блокам происходит за счет веса контейнеродержателя с контейнером, поэтому при прессовании (экструзии) труб больших размеров, а также в случае износа нижней кромки рабочей втулки контейнера возможно затекание металла в зазор между контейнером и матричным блоком. К другим недостаткам пресса следует отнести возможность перекоса контейнера при его осевом перемещении и сложность демонтажа контейнеродержателя из-за его габаритов в плане при переходе от прессования к штамповке.

Техническим результатом предлагаемого изобретения является повышение надежности и точности изделий при проведении технологических операций на прессе и в первую очередь при прессовании труб.

Технический результат достигается за счет того, что в штамповочно-экструзионном гидравлическом прессе, содержащем составную станину рамного типа, подвижную траверсу с узлом пресс-штемпеля и рабочими гидроцилиндрами, установленными на верхних ригелях станины, прошивную траверсу с инструментом для прошивки и гидроцилиндрами перемещения, неподвижную траверсу с установленными на ней с возможностью горизонтального перемещения посредством индивидуальных приводов столом для штамповой оснастки и столом для матричных блоков с прошивной и прессовой оснасткой инструмента, контейнеродержатель с контейнером, установленный между подвижной траверсой и указанными столами с возможностью вертикального перемещения посредством гидропривода, гидропривод контейнеродержателя выполнен в виде двух гидроцилиндров поршневого типа для прижима контейнера к матричным блокам, при этом гидроцилиндры закреплены на неподвижной траверсе по обе стороны от столов, контейнеродержатель выполнен в виде двух стационарных и сменного блоков, причем каждый из стационарных блоков жестко закреплен на соответствующем поршне гидроцилиндра гидропривода контейнеродержателя, а сменный блок смонтирован со стационарными блоками посредством узлов крепления и установлен между упомянутыми блоками с возможностью регулирования его осевого положения посредством клиньев для фиксации положения блоков и предотвращения перекоса контейнера при работе.

Изобретение поясняется чертежами, где на:

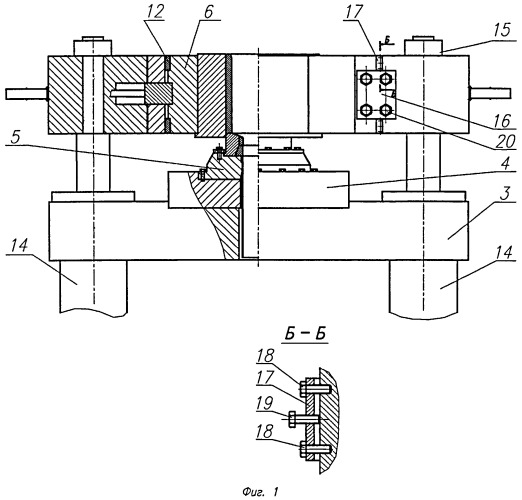

Фиг.1 - Вид на контейнеродержатель со столом и неподвижной траверсой.

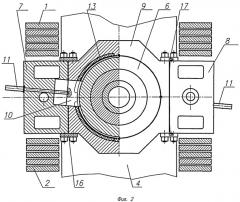

Фиг.2 - Вид на контейнеродержатель по стрелке А.

Предлагаемый штамповочно-экструзионный пресс оснащен станиной, состоящей из двух рам 1 и 2 (фиг.2), каждая из которых выполнена из набора С-образных скоб, головки которых скреплены балками и стяжками, образуя верхний и нижний ригели (на чертеже не показаны). На нижнем ригеле установлена неподвижная траверса 3 (фиг.1), на которой смонтированы два подвижных стола: один - для штамповки, другой - для прошивки и прессования труб. На столе для прессования смонтированы матричные блоки для прошивки и прессования (на фиг.1 показан матричный блок 5 для прессования). Контейнер 6 установлен в контейнеродержатель, состоящий из двух стационарных блоков 7 и 8 и сменного блока 9. В стационарных блоках 7 и 8 расположены узлы крепления сменного блока 9 к стационарным блокам 7 и 8, выполненные в виде затворов 10, для перемещения которых предназначены гидроцилиндры 11. Контейнер 6 оснащен шпонками 12 (фиг.1), позволяющими центрировать контейнер по оси контейнеродержателя и компенсировать тепловое расширение контейнера при его нагреве. Для снижения тепловых потерь сменный блок 9 контейнеродержателя оснащен полостями для размещения теплоизоляции 13 (фиг.2).

Для перемещения контейнера 6 по оси пресса и прижима контейнера к матричному блоку 5 на неподвижной траверсе 3 между рамами 1 и 2 станины смонтированы поршневые гидроцилиндры 14 (фиг.1). Стационарные блоки 7 и 8 контейнеродержателя смонтированы на поршнях гидроцилиндров 14 и закреплены накидными гайками 15. Соосное расположение контейнеродержателя с неподвижной и прошивной (подвижной) траверсами обеспечивается либо колоннами, либо направляющими планками (на чертежах не показаны). Кроме того, соосность контейнера с осью пресса в продольном направлении обеспечивается четырьмя планками 16, а в поперечном направлении восемью клиньями 17 (фиг.1 и 2). Для центрирования контейнера в поперечном направлении предусмотрено перемещение клиньев с помощью болтов прижима 18 и отжима 19 (фиг.1, сечение Б-Б). Планки 16 крепятся к контейнеродержателю болтами 20.

При работе на прессе для перехода от штамповки к прессованию стол со штампом убирают из рабочей зоны. Съемный блок контейнеродержателя 9 с контейнером 6 находится на планках (не показаны), расположенных на столе пресса для прессования труб. Стационарные блоки 7 и 8 контейнеродержателя находятся в нижнем положении. На них закреплены две планки 16, ограничивающие перемещение контейнеродержателя при его подаче в рабочее пространство пресса. Стол 4 перемещают к оси пресса, вводя съемную часть контейнеродержателя 9 в стационарные блоки 7 и 8, до тех пор, пока блок 9 не упрется в планки 16. С противоположной стороны две планки 16 прикреплены к сменному блоку 9. Затем с помощью клиньев 17 выставляют контейнер по оси пресса в поперечном направлении, используя прижимные 18 и отжимные 19 болты. После этого затворы 10 вводят в проточку внешней втулки контейнера с помощью гидроцилиндров 11 и жестко крепят планки 16 к блокам контейнеродержателя.

Для повышения жесткости контейнеродержателя планки 16 могут быть выполнены с клиновыми выступами (зубьями), входящими в проточки блоков 7, 8 и 9 контейнеродержателя. После сборки контейнеродержателя его вместе с контейнером 6 поднимают поршневыми цилиндрами 14, на ось прессования перемещают матричный блок для прессования 5 или прошивки и на него опускают контейнеродержатель. Блок для прессования при опускании контейнера центрируется по оси контейнера, обеспечивая соосность инструмента перед прессованием. После загрузки в контейнер 6 нагретой заготовки контейнер 6 прижимают к матричному блоку для прессования 5, в отверстие полой заготовки опускают иглу, закрепленную в прошивной системе, и ходом подвижной траверсы с пресс-штемпелем на конце производят прессование (экструзию) трубы. Прижим контейнера к матричному блоку предотвращает возможное затекание металла заготовки между нижним торцом контейнера и матричным блоком.

Предлагаемое изобретение расширяет возможности прессового оборудования за счет осуществления как штамповки заготовок, так и прессования труб, облегчает обслуживание оборудования при монтаже контейнеродержателя благодаря тому, что он выполнен из сменного центрального блока и стационарных боковых блоков; повышает точность прессованных труб за счет обеспечения соосности прессового инструмента; повышает надежность технологического процесса и исключает затекание металла в зазор между контейнером и матричным блоком при прошивке или прессовании за счет прижима контейнеродержателя с контейнером к одному из матричных блоков.

Штамповочно-экструзионный гидравлический пресс, содержащий составную станину рамного типа, подвижную траверсу с узлом пресс-штемпеля и рабочими гидроцилиндрами, установленными на верхних ригелях станины, прошивную траверсу с инструментом для прошивки и гидроцилиндрами перемещения, неподвижную траверсу с установленными на ней с возможностью горизонтального перемещения посредством индивидуальных приводов столом для штамповой оснастки и столом для матричных блоков с прошивной и прессовой оснасткой, контейнеродержатель с контейнером, установленный между подвижной траверсой и указанными столами с возможностью вертикального перемещения посредством гидропривода, отличающийся тем, что гидропривод контейнеродержателя выполнен в виде двух гидроцилиндров поршневого типа для прижима контейнера к матричным блокам, при этом гидроцилиндры закреплены на неподвижной траверсе по обе стороны от столов, контейнеродержатель выполнен в виде двух стационарных и сменного блоков, причем каждый из стационарных блоков жестко закреплен на соответствующем поршне гидроцилиндра гидропривода контейнеродержателя, а сменный блок смонтирован со стационарными блоками посредством узлов крепления и установлен между упомянутыми стационарными блоками с возможностью регулирования его осевого положения посредством клиньев для фиксации положения блоков и предотвращения перекоса контейнера при работе.