Способ получения металл-полимерного композитного материала для радиотехнической аппаратуры

Иллюстрации

Показать всеИзобретение относится к получению металл-полимерных композиционных материалов, предназначенных для применения в радиотехнической аппаратуре в качестве радиопоглощающих и экранирующих материалов. Способ включает высокоскоростное термическое разложение металлсодержащих соединений с образованием наночастиц в растворе-расплаве полимера в высококипящей органической жидкости или дисперсии полимера над поверхностью нагретой органической жидкости. В процессе синтеза наночастиц на реакционную смесь дополнительно воздействуют ультразвуковыми колебаниями частотой от 16 кГц до 100 МГц и мощностью до 400 Вт. Изобретение позволяет упростить технологию получения металл-полимерных композиционных материалов, которые имеют равномерное распределение наночастиц в полимерной матрице и/или на ее поверхности. При этом металл-полимерный композиционный материал обладает повышенной термостойкостью по сравнению с исходным полимером. 2 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к технологии получения металл-полимерных композиционных материалов, нашедших широкое применение в качестве радиопоглощающих и экранирующих материалов в радиотехнических изделиях, а также при согласовании импедансов и обеспечении электромагнитной совместимости различных устройств

Материал представляет собой матрицу из полимера [полиэтилен (сверхвысокомолекулярный, низкого давления, высокого давления, среднего давления, полипропилен (атактический, изотактический, синдиотактический), политетрафторэтилен, теломеры тетрафторэтилена, полиамиды, полисульфон, полиметилметакрилат, полистирол, полиэтилентерефталат, поликарбонат, полиэтиленгликоль, полиамид, полиамин, нитрил, поливинилиденфторид], содержащую в объеме и на поверхности равномерно распределенные частицы нанометрового размера от 1 до 50 нм с концентрацией до 62 масс.%, которые могут быть химически связаны с материалом матрицы. Частицы формируются в матрице в процессе получения материала в результате термического разложения металлсодержащих соединений. В процессе синтеза наночастиц реакционная смесь обрабатывается ультразвуком.

Магнитные, радиопоглощающие, радиоотражающие, экранирующие и электрофизические свойства композиций могут регулироваться путем выбора матрицы, состава и размера частиц, их структуры и технологических режимов получения материала. Изделия из материала могут изготавливаться с помощью технологий, пригодных для переработки пластических, масс и из коллоидных теломерных растворов полимеров (например, тетрафторэтилена).

Техническим результатом изобретения является упрощение технологии изготовления материалов, а также получение однородных (с равномерно распределенными наночастицами в полимерной матрице) металл-полимерных композитных материалов на основе различных полимерных матриц [полиэтилен (сверхвысокомолекулярный, низкого давления, высокого давления, среднего давления), полипропилен (атактический, изотактический, синдиотактический), политетрафторэтилен, теломеры тетрафторэтилена, полиамиды, полисульфон, полиметилметакрилат, полистирол, полиэтилентерефталат, поликарбонат, полиэтиленгликоль, полиамид, полиамин, нитрил] и наночастиц различного состава (Ba, Ca, Al, Bi, Cd, Ce, Bi, Fe, Co, Ni, Mn, Cr, Re, Pd, Pt, Au, Mo, редкоземельные металлы, их окислы или комбинации указанных металлов или окислов, а также их соединения с углеродом, азотом, кремнием, бором), размера и структуры с изменяемыми электрофизическими свойствами (диэлектрическая и магнитная проницаемости, проводимость), на основе которых могут создаваться покрытия и среды с различными электродинамическими характеристиками (коэффициенты поглощения и отражения, волновое сопротивление, импеданс, градиентные структуры с частотно избирательными свойствами).

Известны технические решения, в которых ферромагнитные материалы, в частности ферриты, находят в настоящее время широкое применение в радиотехнике [1-3]. Они используются в качестве магнитных сердечников в трансформаторах, катушках индуктивности, в таких высокочастотных устройствах, как резонаторы, фазовращатели, вентили, циркуляторы, в магнитных изделиях, в антенных системах. Ферриты изготавливаются по керамической технологии из окислов соответствующих металлов методом термического разложения солей металлов и методом совместного осаждения гидрооксидов или углекислых солей металлов [2, 3]. Все эти методы представляют собой многоступенчатые достаточно сложные технологические процессы, включающие в себя такие операции, как получение порошков размалыванием, прокаливание, обжиг и спекание при высоких температурах (до 1300°C), прессование под высоким давлением. Наличие трудно контролируемых физико-химических процессов на различных этапах технологического процесса, а также сложность обеспечения жесткого контроля параметров процесса не позволяют обеспечить устойчивой воспроизводимости свойств ферритов и изделий из них. В частности, важным параметром феррита, полученного по керамической технологии, является размер зерна, который определяет такие его свойства, как быстродействие и магнитную восприимчивость. Однако этот параметр может изменяться в процессе термообработки неконтролируемым образом. При изготовлении ферритов из окислов большое влияние на свойства конечного продукта оказывает активность окисла, сильно зависящая от способа и температурных режимов его изготовления, а также от степени измельчения окисла и наличия примесей. Необходимо отметить хрупкость ферритов и возникающие из-за этого трудности при их обработке и применении. Кроме того, из ферритов достаточно трудно получить изделия сложной формы, изделия с жесткими допусками по размерам, тонкие пленки, а также сложно нанести ферритовые покрытия на поверхности сложной конфигурации. Тонкие ферритовые пленки (толщиной от 10 до нескольких сотен мкм) получают путем прокатки смеси ферритового порошка и различных пластификаторов с последующим спеканием при высоких температурах [7], что затрудняет их использование в едином технологическом процессе с полупроводниковыми элементами. Существуют такие методы осаждения ферритовых пленок, как высокочастотное распыление ферритовых мишеней в вакууме [8], импульсное лазерное испарение [9], химическое осаждение из паровой фазы [10]. Однако получаемые таким способом пленки не обладают высоким качеством, а используемое оборудование является дорогостоящим. Кроме того, эти методы непригодны для осаждения пленок на большие поверхности.

Известны полимерные композитные материалы - магнитодиэлектрики [1]. Эти материалы свободны от многих недостатков, присущих металлическим материалам, и представляют собой композиции, состоящие из магнитного порошка и полимерного связующего. В качестве магнитного порошка используются ферромагнитные сплавы альсифер, пермаллой, а также карбонильное железо. В качестве полимерной связки применяются бакелит, полистирол, жидкое стекло, стеклоэмали. Как недостаток, нужно отметить необходимость предварительного изготовления тонкодисперсного порошка из сплавов или порошка карбонильного железа.

Известен способ получения магнитодиэлектриков путем механического смешивания дисперсного магнитного порошка и полимера. Такие материалы характеризуются высокой стабильностью магнитных свойств. Кроме того, использование магнитодиэлектриков позволяет получать изделия более высоких, чем при керамической технологии, классов точности, т.к. при этом применяется такая же технология, как и при производстве пластмасс. К недостаткам способа получения магнитодиэлектриков следует отнести трудность регулировки размера зерна магнитного порошка, особенно получение зерна в порошке менее 1 мкм, что важно для изготовления высокочастотных материалов, а также некоторую усложненность технологического процесса, требующего предварительного изготовления магнитного порошка.

Известен способ получения коллоидного немагнитного металл-полимерного композита (Патент РФ на изобретение 2259871 С2 МПК B01J 13/00 B82B 3/00, приоритет 30.04.2001 г.). Коллоидный раствор наночастиц металла получают растворением соли металла и водорастворимого полимера в воде и/или в неводном растворителе. Затем реакционную емкость с полученным раствором продувают газообразным азотом или аргоном и облучают радиоактивным излучением. После этого его дополнительно разбавляют раствор и обрабатывают его ультразвуком. В качестве соли металла можно использовать соль серебра, например нитрат, перхлорат, сульфат или ацетат. Можно также использовать соль никеля, меди, палладия или платины. В качестве полимера берут поливинилпирролидон, сополимеры 1-винилпирролидона с акриловой или винилуксусной кислотами, со стиролом или с виниловым спиртом. В качестве неводного растворителя можно использовать метанол, этанол, изопропиловый спирт или этиленгликоль. При получении нанокомпозитов металл-полимер вместо водорастворимого полимера используют полимерный стабилизатор, например полиэтилен, полиакрилонитрил, полиметилметакрилат, полиуретан, полиакриламид или полиэтиленгликоль. К недостаткам способа получения металл-полимерного композита следует отнести то, что данный материал существует только в жидкой фазе и полученный коллоидный раствор стабилен в течение только 10 месяцев с сохранением формы частиц и незначительным увеличением их размера.

Наиболее близким является изобретение (Патент РФ 2315382 С1, МПК H01F 10/00, H01F 1/113, приоритет 20.07.2006 г.), в котором магнитные полимерные композиции были получены из ферритов металлов в результате их обработки высоковольтным импульсным электрическим разрядом в расплаве полимеров. Также частицы с размерами от 1 до 30 нм с концентрацией до 50 масс.% получали из металл органических соединений вида RxM1M2Xm, (где Rx - органический радикал, M1 - переходные металлы Fe, Co, Ni, Mn, Cr, Cu; M2 - редкоземельные металлы подгруппы лантана, их окислов или комбинаций указанных металлов или окислов, углерода, азота, кремния, германия, бора и меди; Xm -летучий радикал, их растворов или комбинаций), карбонилов, ацетатов, формиатов металлов при равномерном их распределении в расплаве полимерной матрицы из размягчающихся при нагревании и затвердевающих при охлаждении полиэтилена, полиэтиленгликоль, полистирола, поликарбоната, полиамида, нейлона, нитрила, сульфохлорированного полиэтилена.

Согласно предложенному выше способу исходная смесь, содержащая до 50 масс.% металла в минеральном масле, через дозатор по каплям добавлялась в металлический реактор, в котором приготовлялся расплав полимерного связующего. Реакционная смесь при температуре 350°C (±5°C) обрабатывалась высоковольтными импульсными зарядами (напряжение 15-20 кВ, длительностью 1-10 мс, при количестве импульсов 80-100). В результате такого воздействия ферриты металлов и металлорганические соединения RxM1M2Xm, диспергировались или разлагались на дисперсные компоненты или чистые металлы с выделением газообразных продуктов и воды.

Недостатком предложенного изобретения является следующее. В процессе разложения на расплав полимеров воздействуют высоковольтным импульсным электрическим разрядом, при котором происходит электроэрозия электродов и загрязнение образца материалами электродов. Помимо этого при прохождении заряда через расплав полимера происходит сильный разогрев расплава, что приводит к неконтролируемой деструкции полимера и загрязнению композита углеродом. Также известно, что наноразмерные частицы ферромагнитных металлов обладают высокой поверхностной энергией, поэтому в процессе синтеза происходит их спонтанная агломерация и неравномерное распределение по объему матрицы. В результате технологического процесса в полимерной связующей формируются до 70% слипшихся металлсодержащих частиц, агломераты которых имеют размеры до 30 мкм, что делает процесс неконтролируемым и принципиально снижает магнитные характеристики магнитной полимерной композиции в целом.

Целью изобретения является упрощение технологии получения металл-полимерных композитных материалов, предназначенных для применения в радиотехнической аппаратуре, расширение номенклатуры применяемых веществ, обеспечение однородности (равномерное распределение наночастиц в полимерной матрице) в процессе высокоскоростного термического разложения металлорганических соединений, введения их в полимерную матрицу и обработки ультразвуком, что позволяет получать более чистые композиты.

Техническим результатом является обеспечение стабилизации гранулометрического и фазового состава композиции, однородности (равномерное распределение наночастиц в полимерной матрице), уменьшение дисперсии размеров наночастиц за счет того, что в процессе всего цикла получения металл-полимерных композиции реакционная смесь подвергается ультразвуковой обработке.

Поставленная задача достигается тем, что в способе получения металл-полимерных композитных материалов на наноразмерных частицах для радиотехнической аппаратуры, включающем высокоскоростное термическое разложение лабильных металлосодержащих соединений в растворе-расплаве полимера в высококипящей органической жидкости или дисперсии полимера над поверхностью нагретой органической жидкости, согласно изобретению в процессе разложения синтезируются наноразмерные наполнители с концентрацией до 62 масс.% с размерами 1-30 нм, при этом на расплав воздействуют ультразвуковыми колебаниями частотой от 16 кГц до 100 МГц и мощностью до 400 Вт.

Перечень фигур

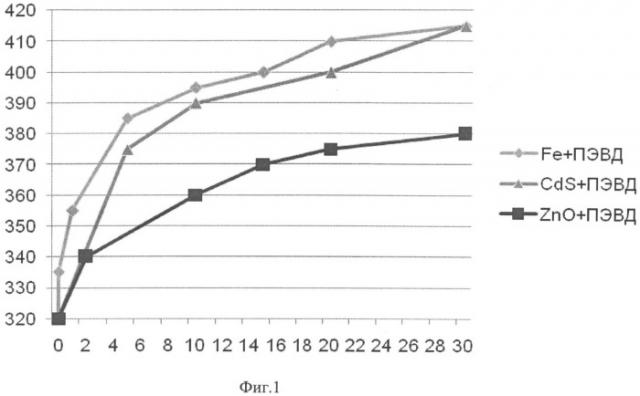

Фиг.1. Зависимость температуры начала термораспада композиций полиэтилен+наночастицы от концентрации металла.

Фиг.2. Модель наночастицы в полимерной матрице: 1 - полимерная цепь, 2 - ядро наночастицы с упорядоченной структурой, 3 - структурно-нескомпенсированный слой, 4 - химическая связь наночастица-матрица.

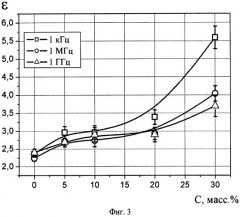

Фиг.3. Зависимость диэлектрической проницаемости ε нанокомпозита от концентрации наполнителя C на примере наночастиц NiFe2O4 в ПЭВД.

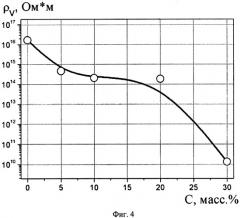

Фиг.4. Зависимость удельного объемного электрического сопротивления ρV нанокомпозита от концентрации наполнителя С на примере наночастиц NiFe2O4 в ПЭВД.

Фиг.5. Сравнительные характеристики концентрационной зависимости удельного объемного сопротивления ρV от массовой доли наполнителя на примере композитов ПЭВД+Fe и ПВХ+АМАГ и ПВХ+Р-10.

Фиг.6. Сравнительные характеристики концентрационной зависимости поглощения электромагнитного излучения L на частоте 30 ГГц от массовой доли наполнителя на примере композитов ПЭВД+Fe и ПВХ+АМАГ и ПВХ+Р-10.

Полученные металл-полимерные композитные материалы характеризуются следующими свойствами. Полимерная матрица имеет кристаллическую и аморфные части, причем кристаллическая часть занимает от 40 до 90% от объема матрицы. Наночастицы формируются в ламерной (аморфной) области полимера. В качестве полимерной матрицы используются полимеры как плавящиеся при нагревании и затвердевающие при охлаждении, такие как полиэтилен, полипропилен, полиамид, полисульфон, полиметилметакрилат, полистирол, полиэтилентерефталат, полиэтиленгликоль, полиамид, полиамин, нитрил, так и полимеров, способных образовывать кипящий слой над разогретыми минеральными и синтетическими маслами и органическими жидкостями, - политетрафторэтилен, поликарбонат, теломер тетрафторэтилена.

Металлсодержащие наночастицы могут иметь размер от 1 нм до 50 нм и включать s-, р-, d- и f- металлы Ba, Ca, Al, Bi, Cd, Ce, Bi, Fe, Co, Ni, Mn, Cr, Re, Pd, Pt, Au, Mo, редкоземельные металлы (подгруппа лантана), их окислы или комбинации указанных металлов или окислов, а также углерод, азот, кремний, бор. Концентрация наночастиц в матрице без потери ее пластических свойств может достигать 70 масс.%.

Металл-полимерный композитный материал изготавливается с помощью метода высокоскоростного термического разложения соединений, содержащих металл. Для этого в расплав соответствующего полимера вводится содержащее металл соединение, комбинация таких соединений или их растворы, которые в результате воздействия высокой температуры разлагаются с выделением металла или окислов металла и последующим формированием частиц нанометрового размера в пустотах аморфной части полимера при остывании полимерной массы.

Образовавшиеся в полимере частицы связаны химически с материалом матрицы. Металлические частицы имеют в составе своего приповерхностного слоя карбиды соответствующих металлов. Получающиеся наночастицы могут содержать в своем составе один металл, несколько металлов, углерод, кремний, германий, бор, кислород. В качестве содержащих металл веществ, применяемых в методе термического разложения, используются карбонилы, ацетаты, формиаты, металлорганические соединения вида RxM1M2Xm (где Rx и Xm - органические радикалы, M1 - Fe, Co, Mn, Ni, Cr и др.; M2 - редкоземельный металл).

Свойства металл-полимерного композициного материала (диэлектрическая и магнитная проницаемости, удельное объемное сопротивление, температура термораспада) могут регулироваться путем подбора режимов его получения (температура расплава, давление в реакционной камере), выбором состава частиц и полимерной матрицы. Изменением указанных параметров могут изменяться размер частиц, их анизотропия, магнитное состояние системы частиц (суперпарамагнетизм или блокированное состояние), магнитная восприимчивость, намагниченность и другие магнитные параметры. Из-за малого размера частиц (до 50 нм) возможно быстрое изменение намагниченности во внешнем поле за счет процесса вращения вектора магнитного момента отдельной частицы. Это обеспечивает низкие потери на перемагничивание в материале в области высоких и сверхвысоких частот. Необходимо отметить, что столь маленький размера зерна невозможно получить ни в ферритах, изготавливаемых по керамической технологии, ни в магнитных диэлектриках, где при размалывании ниже некоторого размера частицы наблюдаются процессы агломерации. Хорошие диэлектрические свойства полимеров и отсутствие электрического контакта между наночастицами обеспечивает низкие диэлектрические потери и высокие значения напряжения диэлектрического пробоя материала.

Получающийся в результате описанного выше процесса термического разложения металлсодержащих соединений в расплаве полимера материал представляет собой порошок, из которого можно получать изделия требуемой конфигурации, используя технологию производства пластмасс. Применение полимеров позволяет получать и наносить пленки из композиционного материала при значительно более низких температурах (несколько сотен градусов Цельсия), чем температуры, используемые в керамической технологии получения ферритов. Для изготовления пленок магнитного полимерного материала заданной толщины может быть использован, например, метод каландрирования, представляющий собой многоступенчатую прокатку материала.

Полученный металл-полимерный композитный материал обладает повышенной термостойкостью по сравнению с исходным полимером. Предельная рабочая температура полученного композитного материала может изменяться в значительных пределах при изменении концентрации металла. На Фиг.1 продемонстрирована зависимость температуры начала термораспада композиций полиэтилен+наночастицы от концентрации металла.

Приводимый ниже пример реализации способа иллюстрирует, но не ограничивает сущность предлагаемого изобретения.

Образец, содержащий 45 масс.% Fe в политетрафторэтиленовой матрице, был получен путем термического разложения пентакарбонила железа Fe(CO)5 в коллоиде теломера тетрафторэтилена при температуре от 120°C в результате следующей реакции Fe(CO)5=Fe+5CO. В процессе термического разложения коллоид подвергался ультразвуковому воздействию с частотой от 16 кГц до 100 МГц и мощностью до 400 Вт.

Рентгеновское малоугловое рассеяние, просвечивающая электронная микроскопия и мессбауэровские исследования показали наличие в образце частиц размером до 5 нм, состоящих на 90% из железа, а также содержащих оксид, фторид и карбид железа. Для проведения магнитных измерений методом прессования под давлением 100 атм. при температуре 327°C были получены пленки толщиной 1 мм м и размерами 30×50 мм. Измерения намагниченности показали, что при комнатной температуре образец находится в суперпарамагнитном состоянии с удельной намагниченностью насыщения, измеренной в поле 4,5 кЭ, равной 42 Гс/см3·г. Полевого гистерезиса на кривой зависимости намагниченности от поля не наблюдалось. Начальная относительная магнитная проницаемость образца, измеренная на частоте 100 Гц в поле амплитудой 1 Э, составила 3. Упругая относительная магнитная проницаемость (действительная составляющая относительной комплексной магнитной проницаемости), определенная на кольцевом сердечнике на частоте 100 МГц, составила 17 при общем тангенсе угла потерь в образце 0,05. Такие параметры позволяют использовать этот материал в качестве магнитной компоненты в радиотехнических устройствах в области высоких частот.

Модель структуры нанокомпозита, включающая в себя полимерную цепь (1), наночастицу, состоящую из упорядоченного ядра (2) и структурно-нескомпенсированного слоя (3) и химическую связь наночастица-матрица (4) представлена на Фиг.2, а на Фиг.3 и 4 показаны концентрационные зависимости свойств полученного металл-полимерного композитного материала на примере наночастиц NiFe2O4 в матрице из полиэтилена высокого давления (ПЭВД).

Предлагаемый способ характеризуется следующей последовательностью операций.

В стеклянный или металлический реактор с нагревательной системой помещают минеральное масло или высококипящую органическую жидкость и полимер. В качестве полимера выбирают те, которые способны образовывать расплав в органический жидкости или кипящий слой над ее поверхностью при нагревании, в качестве матриц могут быть использованы сверхвысокомолекулярный полиэтилен, полистирол, полиамид, ультрадисперсный политетрафторэтилен и др. Смесь масла и полимера при нагревании реактора доводится до состояния раствора-расплава. Перед нагревом реакционной смеси реактор заполняют инертным газом (аргон, гелий, азот). С помощью электродвигателя осуществляют высокоскоростное вращение мешалки и включают ультразвуковое излучение. После этого по каплям, порционно вводят в реактор непосредственно в раствор-расплав полимера раствор соединений, содержащих металл, таких как карбонилы, ацетаты, формиаты металлов, металлорганические соединения вида RxM1M2Xm, где Rx и Xm - органические радикалы, M1 - переходные металлы Fe, Co, Ni, Mn, Cr, Cu; M2 - редкоземельный металл. Температуру синтеза поддерживают на уровне 250-350±5°C. Полученную смесь, продолжают нагревать при той же температуре еще в течение 60 мин после добавления всего рассчитанного количества металлсодержащего материала при непрерывном перемешивании мешалкой и обработке ультразвуковым излучением. Далее смесь охлаждают до комнатной температуры, выливают из реактора, фильтруют и высушивают на воздухе. Экспериментально доказано, что такой метод синтеза при указанных выше режимах на полученных гетерогенных растворах-расплавах приводит к тому, что каждая наночастица обволакивается полимерной матрицей, которая не дает агломерироваться частицам с другими, и приводит к стабилизации и сохранению фазового и гранулометрического состава и свойств частиц.

Сущность изобретения заключается в одновременном воздействии температуры и ультразвукового излучения на раствор-расплав полимера в масле, содержащий термически нестабильные металлсодержащие соединения, что приводит к тому, что каждая образующаяся из металлсодержащего соединения наночастица обволакивается полимерной матрицей, которая не дает агломерироваться частицам с другими, и приводит к стабилизации и сохранению фазового и гранулометрического состава и свойств частиц. Это позволяет получать композиционные материалы с физико-химическими свойствами, необходимыми для радиопоглощающих и экранирующих материалов в радиотехнических изделиях, а также при согласовании импедансов и обеспечении электромагнитной совместимости различных устройств

Для обоснования преимуществ металл-полимерных композиционных материалов, полученных на основе предлагаемого способа, были проведены сравнительные измерения с композиционными материалами, полученными на основе технологии диспергирования аморфного железа (АМАГ) и карбонильного железа (Р-10) в матрице из поливинилхлорида (ПВХ). Соответствующие концентрационные зависимости удельного объемного электрического сопротивления и поглощения мощности электромагнитного излучения образцами представлены на Фиг.5 и 6. Например, одинаковые значения удельного объемного сопротивления и ослабления мощности электромагнитного излучения достигаются при меньших концентрациях наполнителя (15…20 масс.% против 30…40), при этом нанокомпозиты имеют меньший удельный вес (1…1.5 г/см3 против 1.8…2.5). Это делает полученные нанокомпозиционные материалы более эффективными, в частности, при создании градиентных радиопоглощающих покрытий.

Источники информации

1. Рыбкин Л.И. Высокочастотные ферромагнетики. М., 1960, 528 с.

2. Мишин Д.Д. Магнитные материалы. М.: Высш. шк., 1991, 384 с.

3. Преображенский А.А., Бишард Е.Г. Магнитные материалы и элементы. М.: Высш.шк., 1986, 352 с,

4. Патент США №4247500, 27 января 1981 г.

5. Патент США №4719027, 12 января 1988 г.

6. Патент США №5120366, 9 июня 1992 г.

7. Патент США №5772820, 30 июня 1998 г.

8. Патент США №5460704, 24 октября 1995 г.

9. Патент США №5320881, 14 июля 1994 г.

10. Патент США №6030454, 29 февраля 2000 г.

1. Способ получения металл-полимерных композитных материалов на основе наноразмерных частиц, предназначенных для применения в радиотехнической аппаратуре, заключается в высокоскоростном термическом разложении металлсодержащих соединений в растворе-расплаве полимера в высококипящей органической жидкости или дисперсии полимера над поверхностью нагретой органической жидкости, отличающийся тем, что в процессе разложения на расплав воздействуют ультразвуковыми колебаниями частотой от 16 кГц до 100 МГц и мощностью до 400 Вт.

2. Способ по п.1, отличающийся тем, что в качестве полимера выбирают сверхвысокомолекулярный полиэтилен, или полиэтилен (низкого, или высокого, или среднего давления), или полипропилен (атактический, или изотактический, или синдиотактический), или полиамиды, или полиметилметакрилат, или полистирол, или полиэтилентерефталат, или полиэтиленгликоль, или полиамин, или нитрил, так и полимеры, способные образовывать кипящий слой над разогретыми минеральными и синтетическими маслами или органическими жидкостями, - политетрафторэтилен, поликарбонат, теломеры тетрафторэтилена.

3. Способ по п.1, отличающийся тем, что в качестве металлсодержащих соединений выбирают ацетилацетонаты, или цитраты, или карбонилы, или ацетаты, или формиаты металлов, или нитраты, или металлорганические соединения вида RxM1M2Xm (где Rx и Xm - органические радикалы, M1 - переходные металлы Fe, Co, Bi, Ca, Ba, Mo, Ni, Mn, Cr, Cu; M2 - редкоземельный металл), или смеси всего перечисленного.