Способ изоляции поверхностей деталей, не подлежащих анодному окислению

Иллюстрации

Показать всеИзобретение относится к способам изоляции поверхностей, не подлежащих анодному окислению, используемым при изготовлении космических аппаратов (КА), где длина зон, свободных от покрытия на поверхностях сотопанелей, составляет порядка 40-50 метров. Изоляцию проводят путем нанесения на них изоляционного покрытия (ИП) в несколько слоев с промежуточной сушкой каждого слоя. Перед нанесением ИП вдоль зон, не подлежащих покрытию, располагают шаблоны с выступом в верхней части, направленным в сторону зоны нанесения ИП, при этом после его нанесения нижняя кромка выступа шаблона должна находиться над поверхностью верхнего слоя. В качестве состава для ИП используют нитроклей АК-20 с родамином, нанесенный слоями, количество которых выбирается из условия достаточной толщины ИП для обеспечения высокой адгезии и пластичности пленки при снятии, промежуточную сушку каждого слоя проводят в течение 50-60 минут, окончательную сушку - при температуре 30-50°C в течение не менее 10 часов. При реализации данного способа получают качественное изоляционное покрытие отдельных участков и качественное покрытие всей поверхности изделия. 2 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Изобретение относится к способам нанесения покрытий, в частности к способам изоляции поверхностей, не подлежащих анодному окислению, используемым при изготовлении космических аппаратов (КА), где длина зон, свободных от покрытия на поверхностях сотопанелей, составляет порядка 40-50 метров. Данные участки, не подлежащие покрытию, необходимы для проведения электрической герметизации изделий.

Известен «Способ изоляции поверхностей деталей, не подлежащих покрытию при хромировании в саморегулирующемся электролите, цапон-лаком», SU №145425, взятый за прототип. В указанном способе поверхности деталей, не подлежащие хромированию, подвергают очистке от загрязнений и обезжиривают в органическом растворителе, покрывают 3-4 слоями (с промежуточной сушкой каждого слоя на воздухе) цапон-лака с добавкой в него 25-35% грунта №138 (ГОСТ). После хромирования защитную пленку с изделия снимают, растворяют в ацетоне и повторно используют.

Недостатками способа являются то, что изоляцию наносят на детали с достаточно грубой обработкой поверхности (шероховатость Rz 20 - Rz 80), в связи с чем невозможно получить зоны свободные от покрытий без затеков и пробоев изоляции на плоских деталях типа листов с высокой обработкой поверхности.

Известен способ изоляции поверхностей деталей, не подлежащих покрытию, раскрытый в изобретении к патенту RU №2160794 «Состав для защиты поверхностей металлических изделий при локальной обработке». Изобретение относится к изоляции поверхностей металлических изделий, главным образом ювелирных, при локальной, преимущественно электрохимической и химической, обработке и предназначено для использования в ювелирной промышленности, приборостроении, машиностроении и в местной промышленности. При этом изготавливают защитный состав, наносят его на поверхность изделия. В качестве примера осуществления способа локального золочения была использована брошь, изготовленная из легкоплавкого сплава олова, свинца и сурьмы. На нее был нанесен поверх подслоя никеля слой серебра. Перед нанесением защитного состава для локального золочения в цианистом электролите поверхность изделия обезжирили этиловым спиртом, высушили при комнатной температуре, после чего на участки, не подлежащие золочению, нанесли кистью защитный состав в два слоя. Время сушки каждого слоя при комнатной температуре составило 10 мин. После окончания сушки изделие подвергли электрохимическому обезжириванию в растворе, содержащем по 30 г/л Na3PO4, Na2CO3 и NaOH при комнатной температуре и U≅4 В в течение 1,0 мин, промыли водой t≅ 40°C, затем изделие декапировали в 50% растворе соляной кислоты, промыли в холодной воде и подвергли локальному золочению в цианистом электролите при Dk=0,6 А/дм2 в течение 3,7 мин. Затем изделие извлекли из ванны, промыли водой и высушили. Снятие защитного покрытия произвели посредством промывки в ацетоне. Защитный состав содержит (мас.%): сополимер бутилметакрилата с метакриловой кислотой (при содержании бутилметакрилата в сополимере 95 мас.%) 19,80-26,70; сополимер этилена с винилацетатом (при содержании винилацетата в сополимере 26-30 мас.%) 0,85-1,00; толуол 14,50-15,80; бутилацетат 36,10-39,50; этанол 7,20-8,00; бутанол 14,50-15,80; органический краситель 0,10-0,20.

Недостатком данного способа применительно к нашим требованиям является химическая нестойкость защитного состава в хромовых растворах при повышенных температурах.

Техническим результатом предполагаемого изобретения является повышение качества изоляционного покрытия при нанесении его указанным способом.

Технический результат достигается за счет того, что изоляцию поверхностей деталей, не подлежащих анодному окислению, проводят путем нанесения на них изоляционного покрытия (ИП) в несколько слоев с промежуточной сушкой каждого слоя, перед нанесением ИП вдоль зон, не подлежащих покрытию, располагают шаблоны с выступом в верхней части, направленным в сторону зоны нанесения ИП, при этом, после его нанесения нижняя кромка выступа шаблона должна находиться над поверхностью верхнего слоя, причем в качестве состава для изоляционного покрытия используют нитроклей АК-20 с родамином, нанесенный слоями, количество которых выбирается из условия достаточной толщины ИП для обеспечения высокой адгезии и пластичности пленки при снятии; промежуточную сушку каждого слоя проводят в течение 50-60 минут; окончательную сушку проводят при температуре 30°-50°C в течение не менее 10 часов. Нитроклей АК-20 с родамином предлагается наносить в 6 слоев, как наиболее оптимальный вариант, а шаблоны - выполнять многослойными.

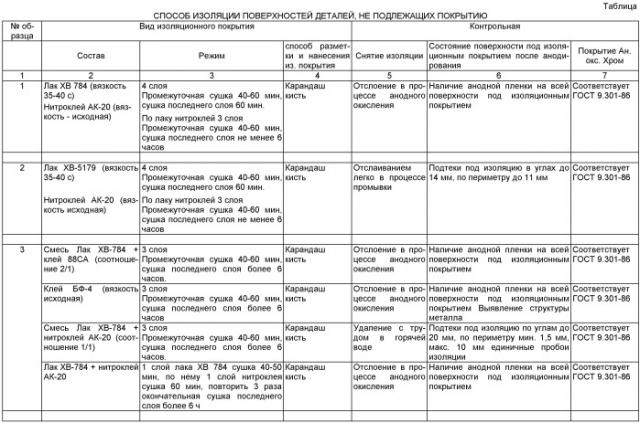

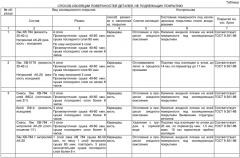

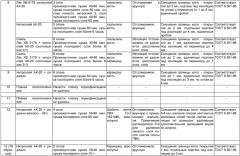

Изобретение поясняется чертежом, на котором изображен эскиз расположения шаблона, и таблицей с эксперементальными данными.

Суть изобретения заключается в следующем. При изготовлении космических аппаратов (КА) поверхности сотопанелей подвергают гальванохимическому и лакокрасочному покрытиям, обеспечивающим защиту от коррозии и подготовку поверхностей к клеевому соединению. Несущий слой (обшивки) сотопанелей изготовлен из алюминиевого листа (сплав В95, Д16) толщиной 0,3 и 0,5 мм с шероховатостью не более Ra - 1,25-2,5 мкм. Одним из способов подготовки поверхности является анодное окисление в хромовой кислоте и применение адгезионных грунтов. При проведении анодного окисления в хромовой кислоте необходимо оставить зоны, свободные от анодно-окисного покрытия. Эти зоны необходимы для проведения электрической герметизации блоков ретранслятора путем приклейки экрана из алюминиевой фольги электропроводным составом. Суммарная длина таких зон составляет около 45-47 метров. В качестве изоляционного покрытия возможно применение различных схем. При этом необходима отработка способа нанесения изоляции, допускающая в соответствии с требованиями ГОСТ 9.301-86 смещение границ покрытия не более 2 мм. Кроме того, технология изготовления сотопанелей предусматривает нанесение грунтовки в течение двух часов после анодного окисления. В связи с этим надо учитывать, что изоляция после анодного оксидирования в хромовой кислоте должна выдержать воздействие температуры 125°C в течение 1 часа, и легко быть удаленной после этого.

Для выбора оптимальной схемы ИП были опробованы различные составы в соответствии с ОСТ 92-1467, а также составы, выбранные самостоятельно. Результаты представлены в таблице. При проведении анодного окисления на 16 образцах в качестве изоляции выбрана схема нитроклей АК-20 (6 слоев) с подкрашиванием родамином.

Изоляцию поверхности и подготовку к ней осуществляли следующим образом.

Перед нанесением защитного слоя поверхность образцов проходит химическую подготовку:- химическое обезжиривание, травление, осветление, сушку с промежуточной промывкой между данными операциями.

Непосредственно перед нанесением ИП образцы сушили при температуре 80-100°C в течение 30 мин. Затем на участки, не подлежащие анодному окислению, нанесли защитный состав нитроклея АК-20 с родомином в шесть слоев с промежуточной сушкой каждого слоя 50-60 минут. Количество слоев покрытия выбирали из условия достаточной толщины ИП для обеспечения высокой адгезии и пластичности пленки при снятии (в нашем примере 200-300 мкм). Изоляцию наносили пульверизатором. Перед нанесением ИП вдоль зон, не подлежащих покрытию 4, располагали шаблоны 2 (см. чертеж). Существенным отличием шаблонов 2 является выполнение в их верхней части выступа 3, который располагают направленным в сторону зоны нанесения ИП 1, при этом нижняя кромка выступа должна находиться над поверхностью верхнего слоя ИП 1 (после его нанесения). При нанесении клея пульверизатором выступ позволяет снять шаблон с металлической поверхности без повреждения ИП и исключения ремонта пленки. В частном случае шаблоны представляют собой многослойные клееные конструкции из бумаги типа ватман. Многослойная конструкция позволяет менять высоту шаблона и выполнять его под конкретную высоту ИП. Окончательную сушку проводили при температуре 30-50°С в течение 10-24 часов. Выбор температурных и временных диапазонов определялся исходя из оптимального сочетания необходимого для формирования ИП с заданными свойствами. Промежуточная сушка слоев продолжительностью менее 50 минут не дает возможности высушить полностью слой ИП, а более 60 минут необоснованно увеличивает цикл технологического процесса. Окончательная сушка при температуре менее 30°C также не позволяет просушить слой ИП, а интервал температур от 30°C до 50°C является оптимальным режимом сушки последнего слоя. Время проведения окончательной сушки не менее 10 часов было определено опытным путем для получения оптимальных качеств ИП.

Анодное окисление образцов проводили при температуре 39±2°C и напряжении 40 В в течение 60 мин (допускается разрыв во времени между нанесением изоляции и анодным окислением не более 24 часов). Изоляционное покрытие удаляли путем отслаивания. Результаты снятия и качество изоляционного покрытия после анодного окисления образцов сведены в таблицу.

Правильность выбора нитроклея АК-20 подтверждается тем, что при его использовании соблюдаются требования, заложенные в конструкторской документации в части обеспечение размеров свободных от покрытия зон, границы перехода ИП и затекания гальванического покрытия под изоляцию не более 2 мм (см таблицу, графа 13) Кроме того, при снятии изоляционного покрытия нитроклея АК-20 нет необходимости погружать крупногабаритные детали в горячую воду (80-90°C), в растворители, протирать поверхность растворителями для снятия остатков покрытия, использовать острые режущие предметы, которые могут повредить металлическую поверхность.

Таким образом, при реализации данного способа получают качественное изоляционное покрытие отдельных участков и качественное покрытие всей поверхности изделия.

1. Способ изоляции поверхностей деталей, не подлежащих анодному окислению, путем нанесения на них изоляционного покрытия (ИП) в несколько слоев с промежуточной сушкой каждого слоя, отличающийся тем, что перед нанесением ИП вдоль зон, не подлежащих покрытию, располагают шаблоны с выступом в верхней части, направленным в сторону зоны нанесения ИП, с обеспечением нижней кромки выступа шаблона над поверхностью верхнего слоя после нанесения ИП, причем в качестве состава для изоляционного покрытия используют нитроклей АК-20 с родамином, нанесенный слоями, количество которых выбирают из условия достаточной толщины ИП для обеспечения высокой адгезии и пластичности пленки при снятии, промежуточную сушку каждого слоя проводят в течение 50-60 мин, а окончательную сушку проводят при температуре 30-50°C в течение не менее 10 ч.

2. Способ по п.1, отличающийся тем, что нитроклей АК-20 с родамином наносят в 6 слоев.

3. Способ по п.1 или 2, отличающийся тем, что шаблон выполняют многослойным.