Способ обработки призабойной зоны скважины

Иллюстрации

Показать всеИзобретение относится к нефтяной промышленности. Технический результат - повышение эффективности обработки призабойной зоны пласта за счет повышения проницаемости призабойной зоны пласта с одновременным упрощением технологического процесса, снижением стоимости и продолжительности обработки пласта. Способ обработки призабойной зоны скважины включает спуск колонны труб с пакером в интервал перфорации пласта, промывку скважины, оснащенной центральной и затрубной задвижками, посадку пакера выше пласта и обработку скважины закачкой раствором кислоты по колонне труб в импульсном режиме, технологическую выдержку для реагирования и извлечение продуктов реакции. Перед обработкой призабойной зоны скважины задают оптимальную приемистость пласта. Затем колонну труб на устье скважины ниже пакера оснащают импульсным пульсатором жидкости, при этом между пакером и пульсатором жидкости устанавливают клапан. Спускают колонну труб в скважину так, чтобы пакер размещался выше пласта, после чего при открытых центральной и затрубной задвижках промывают скважину технологической жидкостью в импульсном режиме прямой круговой циркуляцией в течение 10-20 мин. Закрывают затрубную задвижку, и производят закачку в пласт технологической жидкости под давлением, не превышающим допустимое давление на эксплуатационную колонну, в течение 5-10 мин. Открывают затрубную задвижку и производят излив технологической жидкости из скважины. Промывку и излив технологической жидкости повторяют 3-5 раз. Затем в колонну труб закачивают углеводородный растворитель, сажают пакер и в импульсном режиме продавливают в пласт углеводородный растворитель технологической жидкостью под давлением, не превышающим допустимое давление на пласт, и оставляют скважину на технологическую выдержку. По окончании технологической выдержки приводят в действие клапан и отсекают импульсный пульсатор жидкости, затем срывают пакер, доспускают колонну труб так, чтобы радиальные отверстия клапана находились напротив пласта, далее промывают скважину технологической жидкостью при открытых центральной и затрубной задвижках прямой круговой циркуляцией в течение 2 ч. При этом периодически прикрывают затрубную задвижку до роста забойного давления на 3-5 МПа от начального давления с последующим открыванием затрубной задвижки до появления прозрачной жидкости, но при этом не превышают допустимое давление на эксплуатационную колонну. Затем в колонну труб последовательно закачивают солянокислотный раствор и подогретый до температуры 40-50°C глинокислотный раствор, сажают пакер, продавливают в пласт солянокислотный и глинокислотный растворы технологической жидкостью под давлением, не превышающим допустимое давление на пласт, срывают пакер, оставляют скважину на технологическую выдержку и обратной круговой циркуляцией вымывают продукты реакции до появления прозрачной жидкости, после этого определяют действительную приемистость пласта. 5 ил.

Реферат

Изобретение относится к нефтяной промышленности и может найти применение при обработке призабойной зоны скважины.

Известен способ обработки пласта (патент RU №2135760, МПК E21B 43/25, опубл. в бюл. №24 от 27. 08.1999 г.), основанный на том, что предварительно фиксируют объем интервала обработки относительно забоя скважины, закачку реагента производят в пульсирующем режиме: закачка при давлении приема реагента интервалом перфорации - технологическая выдержка при атмосферном давлении, проводят повторение режима при понижении давления закачки реагента до достижения давления рабочей приемистости скважины, выполняют закачку оставшегося объема реагента при установившемся давлении, проводят технологическую выдержку и извлечение продуктов реакции и загрязняющих веществ свабированием до отбора жидкости в объеме, превышающем не менее чем в три раза объем закачанного реагента.

Недостатки данного способа:

- во-первых, повышение проницаемости призабойной зоны скважины имеет краткосрочный эффект и быстро снижается, так как реагент не имеет возможности проникнуть глубоко в поры пласта вследствие кольматации призабойной зоны;

- во-вторых, низкая эффективность обработки пласта в сильнозакольматированной призабойной зоне скважины.

Наиболее близким по технической сущности является способ обработки призабойной зоны скважины (патент RU №2312211, МПК E21B 43/27, опубл. в бюл. №34 от 10.12.2007 г.), включающий импульсную закачку раствора соляной кислоты, закачку раствора соляной кислоты в непрерывном режиме, технологическую выдержку для реагирования и извлечение продуктов реакции свабированием. Согласно изобретению предварительно выполняют промывку скважины нефтью, обновление перфорации продуктивного пласта из расчета не менее 5 отв./п.м, закачку раствора соляной кислоты в скважину в объеме 1,5-2,0 м3 и технологическую выдержку в режиме ванны в течение 1,5-3,5 ч, затем выполняют 4-6-кратную импульсную закачку в пласт первой порции раствора соляной кислоты в объеме 1,5-3,5 м в режиме цикла: 0,8-1,2 мин закачка при давлении 1-4 МПа, выдержка 4-6 мин для реагирования, завершают закачку объема кислоты в постоянном режиме, производят 4-6-кратную импульсную закачку в пласт второй порции раствора соляной кислоты в объеме 2,5-3,5 м в режиме цикла: 0,8-1,2 мин закачка при давлении 1-4 МПа, выдержка 4-6 мин для реагирования, завершают закачку объема кислоты в постоянном режиме, выполняют технологическую выдержку 2,5-3,5 ч для реагирования, проводят закачку в пласт третьей порции раствора соляной кислоты из расчета 0,4-0,5 м3/п.м в непрерывном режиме при давлении 1-4 МПа, выполняют технологическую выдержку для реагирования 2,5-3,5 ч, проводят 4-6-кратную импульсную закачку в пласт четвертой порции раствора соляной кислоты из расчета 0,8-1,0 м3/п.м продуктивного пласта в режиме цикла: 4-6 мин закачка при давлении 1-4 МПа, выдержка 4-6 мин для реагирования, завершают закачку в непрерывном режиме, выполняют технологическую выдержку для реагирования 2,5-3,5 ч, проводят импульсную 4-6-кратную импульсную продавку нефтью в режиме цикла: 0,8-1,2 мин закачка, выдержка 4-6 мин, после чего проводят извлечение продуктов реакции свабированием. Недостатками данного способа являются:

- во-первых, сложный технологический процесс, продолжительный по времени и трудозатратный, связанный с закачкой кислоты несколькими порциями, кроме того, этот процесс требует строгого соблюдения времени закачки и остановки при определенном давлении закачки;

- во-вторых, дополнительные затраты на промывку скважины нефтью, которая не позволяет качественно очистить призабойную зону пласта скважины, и на обновление перфорации продуктивного пласта из расчета не менее 5 отв./п.м значительно повышают стоимость осуществления способа;

- в-третьих, низкая эффективность обработки пласта, заключающаяся в 4-6-кратной импульсной закачке в пласт определенного объема раствора соляной кислоты циклами: 0,8-1,2 мин закачка при давлении 1-4 МПа, выдержка 4-6 мин для реагирования, при этом длинные по времени циклы закачки в импульсном режиме с последующей еще более длительной выдержкой не позволяют проникнуть раствору соляной кислоты глубоко в пласт;

- в-четвертых, продукты реакции кислоты удаляются свабированием, что требует привлечения свабного подъемника с бригадой операторов, а это дополнительные затраты на осуществление способа.

Техническими задачами предложения являются повышение эффективности обработки пласта за счет повышения проницаемости пласта перед его обработкой, а также упрощение технологического процесса осуществления способа, снижение стоимости и продолжительности обработки пласта.

Поставленные задачи решаются способом обработки призабойной зоны скважины, включающим спуск колонны труб с пакером в интервал перфорации пласта, промывку скважины, оснащенной центральной и затрубной задвижками, посадку пакера выше пласта и обработку скважины закачкой раствором кислоты по колонне труб в импульсном режиме, технологическую выдержку для реагирования и извлечение продуктов реакции.

Новым является то, что перед обработкой призабойной зоны скважины задают оптимальную приемистость пласта, затем колонну труб на устье скважины ниже пакера оснащают импульсным пульсатором жидкости, при этом между пакером и пульсатором жидкости устанавливают клапан, спускают колонну труб в скважину так, чтобы пакер размещался выше пласта, после чего при открытых центральной и затрубной задвижках промывают скважину технологической жидкостью в импульсном режиме прямой круговой циркуляцией в течение 10-20 мин, закрывают затрубную задвижку и производят закачку в пласт технологической жидкости под давлением, не превышающим допустимое давление на эксплуатационную колонну, в течение 5-10 мин, открывают затрубную задвижку и производят излив технологической жидкости из скважины, промывку и излив технологической жидкости повторяют 3-5 раз, затем в колонну труб закачивают углеводородный растворитель, сажают пакер, и в импульсном режиме продавливают в пласт углеводородный растворитель технологической жидкостью под давлением, не превышающим допустимое давление на пласт и оставляют скважину на технологическую выдержку, по окончании технологической выдержки приводят в действие клапан и отсекают импульсный пульсатор жидкости, затем срывают пакер, доспускают колонну труб так, чтобы радиальные отверстия клапана находились напротив пласта, далее промывают скважину технологической жидкостью при открытых центральной и затрубной задвижках прямой круговой циркуляцией в течение 2 ч, при этом периодически прикрывают затрубную задвижку до роста забойного давления на 3-5 МПа от начального давления с последующим открыванием затрубной задвижки до появления прозрачной жидкости, но при этом не превышают допустимое давление на эксплуатационную колонну, затем в колонну труб последовательно закачивают соляно-кислотный раствор и подогретый до температуры 40-50°C глинокислотный раствор, сажают пакер продавливают в пласт солянокислотный и глинокислотный растворы технологической жидкостью под давлением, не превышающим допустимое давление на пласт, срывают пакер, оставляют скважину на технологическую выдержку и обратной круговой циркуляцией вымывают продукты реакции до появления прозрачной жидкости, после этого определяют действительную приемистость пласта.

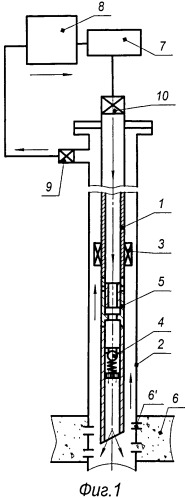

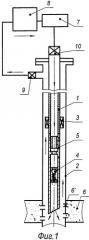

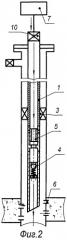

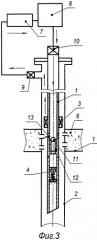

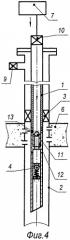

На фиг.1-3 последовательно изображен процесс реализации предлагаемого способа.

Предлагаемый способ обработки пласта реализуют следующим образом.

Перед обработкой пласта задают оптимальную приемистость пласта, которую определяет геологическая служба нефтегазодобывающего предприятия опытным путем на основании динамики изменения приемистости конкретной скважины в процессе ее эксплуатации. Например, оптимальная приемистость, заданная геологической службой нефтегазодобывающего предприятия опытным путем, составляет 100 м3/сут при давлении приемистости Р=10,0 МПа.

Колонну труб 1 (см. фиг.1), например колонну 73 мм насосно-компрессорных труб (НКТ), на устье скважины 2 ниже пакера 3 оснащают импульсным пульсатором жидкости 4 (любой известной конструкции), при этом между пакером 3 и импульсным пульсатором жидкости 4 устанавливают клапан 5.

В качестве пакера 3 применяют пакер любой известной конструкции, предназначенный для проведения кислотных обработок в скважине, например, выпускаемый научно-производственной фирмой «Пакер» (г.Октябрьский, Республика Башкортостан) пакер с механической осевой установкой соответствующего типоразмера марки ПРО-ЯМ02-ЯГ1(М).

В качестве импульсного пульсатора жидкости 4 может быть применено устройство для импульсной закачки жидкости в пласт, описанное в патенте на изобретение RU №2400615, МПК E21B 28/00; опубл. в бюл. №27 от 27.09.2010 г. или патенте на изобретение RU №2241825, МПК E21B 43/18, опубл. в бюл. №34 от 10.12.2004 г.

В качестве клапана 5 используют разобщитель, широко внедряемый на скважинах ОАО «Татнефть», описанный в патентах RU №2234589, МПК E21B 33/12, опубл. в бюл. №23 от 20.08.2004 г. или RU №2282710, МПК E21B 33/12, опубл. в бюл. №24 от 27.08.2006 г.

Вследствие применения импульсного пульсатора жидкости упрощается технологический процесс и сокращается длительность осуществления способа, а за счет применения клапана сокращается количество спуско-подъемных операций, что приводит к снижению стоимости и продолжительности обработки призабойной зоны скважины.

Спускают колонну труб 1 в скважину так, чтобы пакер 3 размещался выше пласта 6, а нижний конец импульсного пульсатора жидкости 4 находился напротив интервалов перфорации 6' пласта 6 и с помощью насосного агрегата 7, например, марки ЦА-320 через емкость 8 при открытых затрубной 9 и центральной 10 задвижках в течение 10-20 мин, например 10 мин промывают скважину прямой круговой циркуляцией технологической жидкости. В качестве технологической жидкости применяют пресную воду плотностью 1000 кг/м3 с добавлением 0,1-0,2% поверхностно-активного вещества (ПАВ) типа МЛ-81Б.

Затем закрывают затрубную задвижку 9 и при открытой центральной задвижке 10 производят закачку в пласт 6 технологической жидкости по колонне труб 1 под давлением, не превышающим допустимое давление на эксплуатационную колонну, в течение 5-10 мин. Например, допустимое давление на эксплуатационную колонну составляет 12 МПа, тогда закачку в пласт 6 технологической жидкости по колонне труб 1 производят под давлением 11 МПа в течение 5 мин. Открывают затрубную задвижку 9 и производят излив жидкости из скважины.

Повторяют промывку и излив технологической жидкости 3-5 раз в зависимости от изменения цвета жидкости на устье скважины во время излива, что определяется визуально до прозрачной жидкости при поступлении ее в емкость. Например, повторили излив 3 раза.

Далее с помощью насосного агрегата 7 при открытой центральной задвижке 10 закачивают в колонну труб 1 углеводородный растворитель, например, марки Нефрас А-130/150 в объеме 3 м3, затем сажают пакер 3 (см. фиг.2) и продавливают в импульсном режиме углеводородный растворитель в пласт 6 технологической жидкостью под давлением, не превышающим допустимое давление на пласт 6. Например, допустимое давление на пласт составляет 15 МПа, тогда продавку углеводородного растворителя осуществляют под давлением 14,0 МПа.

Осуществляют технологическую выдержку на реакцию углеводородного растворителя с породой пласта 6, например, в течение 3 ч.

После ожидания технологической выдержки приводят в действие клапан 5 (см. фиг.3), например, сбросом металлического шарика 11 в колонну труб 1, созданием гидравлического давления, например, до 8 МПа с перемещением втулки 12 клапана 5 вниз и открытием радиальных отверстий 13 и отсекают импульсный пульсатор жидкости 4. Затем срывают пакер 3, доспускают колонну труб 1 так, чтобы радиальные отверстия 13 клапана 4 находились напротив пласта 6.

Далее промывают скважину 2 технологической жидкостью при открытых центральной 10 и затрубной 9 задвижках прямой круговой циркуляцией в течение 2 ч, при этом периодически прикрывают затрубную задвижку 9 до роста забойного давления на 3-5 МПа от начального давления с последующим открыванием затрубной задвижки 9 до появления прозрачной жидкости на устье скважины 2.

Например, при начальном давлении циркуляции 6,0 МПа повышают затрубное давление до 9,0-11,0 МПа, но не превышают допустимое давление на эксплуатационную колонну, которое, например, составляет 12,0 МПа.

Далее в колонну труб 1 (см. фиг.4) последовательно закачивают солянокислотный раствор (10-15%-й раствор НС1), например в объеме 1 м3, подогретый до температуры 40-50°C глинокислотный раствор, например, в объеме 1,5 м3, представленный смесями соляной и плавиковой кислот, например смесь 10-15%-й раствор HCl+3-5%-й раствор NH4FHF. Сажают пакер 3 и продавливают солянокислотный и глинокислотный растворы в пласт 6 технологической жидкостью под давлением, не превышающим допустимое давления на пласт 6. Солянокислотный раствор (10-15%-й раствор HCl) состоит из 10-15% соляной кислоты и 90-85% воды, например пресной воды плотностью 1000 кг/м3.

Например, допустимое давление на пласт составляет 15 МПа, тогда продавку кислотного и глинокислотного растворов осуществляют под давлением<15,0 МПа, например 13 МПа.

Применяют:

- кислоту соляную синтетическую техническую (HCl) по ГОСТ 857-95;

- аммоний фтористый кислый (NHjF-HF), плавиковую кислоту ГОСТ 9546-75.

В качестве углеводородного растворителя применяют, например, Нефрас A-130/150 (ГОСТ 10214-78). Также в качестве углеводородного растворителя могут быть применены Нефрас-C 150/200 по ТУ 38.40125-82 или Нефрас-Ар 120/200 по ТУ 38.101809-80.

Срывают пакер 3 (см. фиг.5), оставляют скважину на технологическую выдержку и обратной круговой циркуляцией вымывают продукты реакции до появления прозрачной жидкости, например, в течение 2 ч.

После чего закрывают центральную задвижку 10 и производят закачку в пласт 6 технологической жидкости через затрубье и определяют действительную приемистость пласта, которая составляет, например, 110 м3/сут при Р=10,0 МПа, что выше оптимальной приемистости, которая составляет 100 м3/сут при Р=10,0 МПа, что свидетельствует об эффективной обработке пласта.

Пример практического применения №1 (см. фиг.1-5) на скважине №30318 НГДУ «Джалильнефть».

Заданная геологической службой нефтегазодобывающего предприятия опытным путем оптимальная приемистость пласта составляет 90 м3/сут при давлении приемистости пласта Р=11,0 МПа. Допустимое давление на эксплуатационную колонну Рэк=12,0 МПа. Допустимое давление на пласт составляет Рп=14,0 МПа.

1. Собрали компоновку (сверху-вниз), состоящую из колонны насосно-компрессорных труб (НКТ) 73 мм, пакера, клапана, импульсного пульсатора жидкости и спустили в скважину так, чтобы нижний конец колонны НКТ находился напротив обрабатываемого пласта, а пакер размещался выше пласта.

2. При открытых центральной и затрубной задвижках произвели промывку скважины закачкой пресной воды плотностью 1000 кг/м3 с добавлением 0,1-0,2% поверхностно-активного вещества (ПАВ) типа МЛ-81Б (далее технологической жидкости) прямой круговой циркуляцией через колонну НКТ-пакер-импульсный пульсатор жидкости-клапан-затрубье-емкость-насосный агрегат-колонна труб при давлении Р=9-12 МПа (расход 5-6 л/сек) в течение 15 мин.

3. Затем закрыли затрубную задвижку, произвели закачку в пласт пресной воды плотностью 1000 кг/м3 с добавлением 0,1-0,2% ПАВ типа МЛ-81Б при давлении 10 МПа в течение 7 мин. Открыли затрубную задвижку и излили жидкость в емкость. Повторили операции по п.2 и п.3 четыре раза, так как в процессе четвертого излива визуально наблюдали прозрачную жидкость при ее поступлении в емкость.

4. При открытой центральной задвижке закачали в колонну НКТ углеводородный растворитель марки Нефрас А-130/150 в объеме 2,5 м, посадили пакер и продавили углеводородный растворитель в пласт технологической жидкостью под давлением 13,0 МПа.

5. Оставили скважину на технологическую выдержку, т.е. на реакцию углеводородного растворителя с породой пласта, например, в течение 4 ч, затем сорвали пакер.

6. После окончания технологической выдержки с породой пласта привели в действие клапан, который отсек импульсный пульсатор жидкости. Доспустили колонну труб так, чтобы радиальные отверстия клапана находились напротив обрабатываемого пласта.

7. Произвели промывку скважины закачкой пресной воды плотностью 1000 кг/м3 с добавлением 0,1-0,2% поверхностно-активного вещества (ПАВ) типа МЛ-81Б (далее технологической жидкости) по круговой циркуляции через колонну НКТ-пакер-импульсный пульсатор жидкости-клапан-затрубье-емкость-насосный агрегат -колонна труб при давлении Рн=7 МПа (расход 5-6 л/с) в течение 2 ч. При этом периодически прикрывали затрубную задвижку до роста забойного давления на 4 МПа от начального давления (Рн), т.е. до 11,0 МПа с последующим открыванием затрубной задвижки, но не превышали допустимое давление на эксплуатационную колонну, равное 12,0 МПа, при этом появилась прозрачная жидкость, как при первоначальной закачке.

8. Закачали последовательно в колонну труб 1 солянокислотный раствор (10-15%-й раствор HCl) в объеме 1,5 м3 и подогретый до температуры 48°C глинокислотный раствор в объеме 2,5 м3, представленный смесями соляной и плавиковой кислот, например смесь 10-15%-й раствор HCl+3-5%-й раствор NH4F·HF. Посадили пакер и продавили солянокислотный и глинокислотный растворы в пласт технологической жидкостью под давлением, не превышающим допустимое давления на пласт (Рп=14 МПа), т.е. под давлением 13,0 МПа.

9. Сорвали пакер 3 и оставили скважину на технологическую выдержку, после чего переобвязали устье скважины 2 и обратной круговой циркуляцией вымыли продукты реакции до появления прозрачной жидкости, например, в течение 3 ч.

10. После чего закрыли центральную задвижку 10 и произвели закачку в пласт 6 технологической жидкости через затрубье и определили действительную приемистость пласта после обработки призабойной зоны скважины, которая составила, например, 110 м3/сут при Р=11,0 МПа, что выше оптимальной приемистости, которая составила 90 м3/сут при Р=11,0 МПа, что свидетельствует об эффективной обработке призабойной зоны скважины.

Предлагаемый способ обработки призабойной зоны скважины позволяет повысить эффективность обработки призабойной зоны пласта за счет повышения проницаемости призабойной зоны пласта путем предварительной обработки призабойной зоны скважины растворителем в пульсирующем режиме с короткими по времени импульсами, а также последующей обработкой призабойной зоны скважины солянокислотным раствором и подогретым до 40-50°C глинокислотным раствором, вымыванием продуктов их реакции с породой пласта без свабирования.

Также упрощается технологический процесс осуществления способа и снижаются стоимость и продолжительность обработки пласта.

Способ обработки призабойной зоны скважины, включающий спуск колонны труб с пакером в интервал перфорации пласта, промывку скважины, оснащенной центральной и затрубной задвижками, посадку пакера выше пласта и обработку скважины закачкой раствором кислоты по колонне труб в импульсном режиме, технологическую выдержку для реагирования и извлечение продуктов реакции, отличающийся тем, что перед обработкой призабойной зоны скважины задают оптимальную приемистость пласта, затем колонну труб на устье скважины ниже пакера оснащают импульсным пульсатором жидкости, при этом между пакером и пульсатором жидкости устанавливают клапан, спускают колонну труб в скважину так, чтобы пакер размещался выше пласта, после чего при открытых центральной и затрубной задвижках промывают скважину технологической жидкостью в импульсном режиме прямой круговой циркуляцией в течение 10-20 мин, закрывают затрубную задвижку и производят закачку в пласт технологической жидкости под давлением, не превышающим допустимое давление на эксплуатационную колонну, в течение 5-10 мин, открывают затрубную задвижку и производят излив технологической жидкости из скважины, промывку и излив технологической жидкости повторяют 3-5 раз, затем в колонну труб закачивают углеводородный растворитель, сажают пакер и в импульсном режиме продавливают в пласт углеводородный растворитель технологической жидкостью под давлением, не превышающим допустимое давление на пласт, и оставляют скважину на технологическую выдержку, по окончании технологической выдержки приводят в действие клапан и отсекают импульсный пульсатор жидкости, затем срывают пакер, доспускают колонну труб так, чтобы радиальные отверстия клапана находились напротив пласта, далее промывают скважину технологической жидкостью при открытых центральной и затрубной задвижках прямой круговой циркуляцией в течение 2 ч, при этом периодически прикрывают затрубную задвижку до роста забойного давления на 3-5 МПа от начального давления с последующим открыванием затрубной задвижки до появления прозрачной жидкости, но при этом не превышают допустимое давление на эксплуатационную колонну, затем в колонну труб последовательно закачивают соляно-кислотный раствор и подогретый до температуры 40-50°C глинокислотный раствор, сажают пакер, продавливают в пласт солянокислотный и глинокислотный растворы технологической жидкостью под давлением, не превышающим допустимое давление на пласт, срывают пакер, оставляют скважину на технологическую выдержку и обратной круговой циркуляцией вымывают продукты реакции до появления прозрачной жидкости, после этого определяют действительную приемистость пласта.