Устройство для сжигания топлив и нагрева технологических сред и способ сжигания топлив

Иллюстрации

Показать всеИзобретение относится к устройствам и способам сжигания топлив в теплогенерирующих установках и может быть использовано для нагрева газовых, жидких и суспензионных технологических сред за счет сжигания газообразного или жидкого испаряющегося топлива. Устройство для сжигания топлив и нагрева технологических сред содержит каталитический материал (катализатор) для беспламенного сжигания топлива при непосредственном контакте с окислителем, подогреватель воздуха, теплообменник для нагрева технологической среды продуктами сжигания, дымосос. Устройство состоит, по меньшей мере, из двух теплообменных секций, например, спирально-радиального типа, содержащих катализатор, каждая из которых имеет цилиндрическую обечайку, кольцевой зазор, примыкающий к обечайке, для ввода окислителя, кольцевой коллектор-распределитель топлива, примыкающий к обечайке, расположенный с наружной или внутренней стороны обечайки, газоход топливной смеси, расположенный аксиально, заполненный насадкой, кольцевую смесительную камеру окислителя - с топливом, расположенную между газоходом и обечайкой, газоход продуктов окисления (сжигания), примыкающий к обечайке аппарата, а также блок каталитических теплообменных элементов, расположенный между газоходом топливной смеси и газоходом продуктов окисления, имеющий щелевые зазоры между теплообменными элементами для прохода топливной смеси и продуктов сгорания, заполненные гранулированным катализатором окисления топлива, и замкнутое внутреннее пространство теплообменных элементов для прохода нагреваемой среды, при этом блок каталитических теплообменных элементов оснащен патрубком и коллектором-распределителем подвода нагреваемой технологической среды, а также коллектором и патрубком вывода нагретой технологической среды, кроме того, устройство оснащено пусковым устройством подогрева воздуха. Технический результат - упрощение устройства, уменьшение металлоемкости, снижение энергозатрат и расширение ассортимента топлив. 2 н.п. ф-лы, 3 ил.

Реферат

Изобретение относится к устройствам и способам сжигания топлив в теплогенерирующих установках и может быть использовано для нагрева газовых, жидких и суспензионных технологических сред за счет сжигания газообразного или жидкого испаряющегося топлива в энергетике, промышленности, на транспорте и в коммунально-бытовом хозяйстве.

Наиболее близким устройством по технической сущности является установка для сжигания топлива и нагрева технологических сред [патент РФ №2444678, МПК F23C 9/00, F23H 8/00, опубл. 10.03.2012 г.], содержащая горелку, нагреватель продукта (технологической среды) дымовыми газами, вентилятор, воздухоподогреватель, дымосос, дымовую трубу и линии подвода рабочих сред, в которой нагреватель продукта и воздухоподогреватель последовательно соединены по потоку дымовых газов, поступающих из горелки, и выполнены в виде вертикальных цилиндрических рекуперативных теплообменных аппаратов, в каждом из которых установлен, по меньшей мере, один теплообменный блок радиально-спирального типа, патрубок отвода дымовых газов из воздухоподогревателя присоединен к всасывающему патрубку дымососа, напорная линия дымососа разделена на два потока, причем один поток дымовых газов соединен с дымовой трубой, а второй поток дымовых газов подсоединен к воздушной линии перед вентилятором. При этом используют горелку беспламенного типа (каталитическую), а на линии, соединяющей патрубок отвода дымовых газов из воздухоподогревателя с всасывающим патрубком дымососа, дополнительно установлены охладитель дымовых газов, снижающий их температуру до 40-50°С, и сепаратор осушки охлажденных дымовых газов с линией отвода выделенного конденсата. Установка может включать несколько теплообменников для нагрева технологических сред, которые могут быть объединены в вертикальный моноблочный аппарат, при этом все теплообменники могут быть спирально-радиальными.

Недостатком известного устройства является невысокий средний температурный напор из-за понижения температуры дымовых газов по ходу аппарата за счет передачи теплоты от нагретых дымовых газов к технологической среде, что приводит к необходимости применения аппаратов с большой теплообменной поверхностью и высокой металлоемкостью. Кроме того, предложенная вертикальная компоновка устройства не всегда оправдана и при ограниченности высотных габаритов помещения будет препятствовать размещению установки.

Наиболее близким способом по технической сущности является способ сжигания топлива [патент РФ №2347977, МПК F23C 9/00, опубл. 27.02.2009 г.] с передачей теплоты от продуктов сгорания к теплоприемнику, согласно которому часть охлажденных отходящих дымовых газов подают на смешение с воздухом, газовоздушную смесь нагревают и вместе с топливом подают на беспламенную или каталитическую горелку. Способ предусматривает также подогрев топлива отходящими дымовыми газами и конденсацию паров воды с выделением конденсата из охлажденных отходящих дымовых газов.

Однако способ сложен и энергозатратен, поскольку предусматривает рециркуляцию охлажденных отходящих дымовых газов и требует расхода электроэнергии для этой цели, используемое теплообменное оборудование характеризуется повышенной металлоемкостью из-за низкого среднего температурного напора (в результате снижения температурного напора в теплообменном устройстве при передаче тепла от дымовых газов к теплоприемнику - нагреваемой технологической среде), а также позволяет использовать только газообразное топливо.

Задача изобретения - упрощение способа и устройства, уменьшение металлоемкости устройства, снижение энергозатрат, расширение ассортимента топлив.

Технический результат, достигаемый при использовании изобретения:

- упрощение устройства за счет отсутствия рециркуляции охлажденных дымовых газов,

- уменьшение металлоемкости за счет уменьшения площади теплообменной поверхности устройства вследствие увеличения среднего температурного напора,

- снижение энергозатрат за счет отсутствия необходимости в расходе электроэнергии для рециркуляции охлажденных дымовых газов,

- расширение ассортимента топлив вследствие возможности использования жидких топлив, испаряющихся при смешении с нагретым воздухом (окислителем).

Заявленный технический результат достигается тем, что в известном устройстве для сжигания топлив и нагрева технологических сред, содержащем каталитический материал (катализатор) для беспламенного сжигания топлива при непосредственном контакте с окислителем, подогреватель воздуха, теплообменник для нагрева технологической среды продуктами сжигания, дымосос, дымовую трубу и линии подвода рабочих сред, особенность заключается в том, что устройство состоит, по меньшей мере, из двух теплообменных секций, например, спирально-радиального типа, содержащих катализатор, каждая из которых имеет цилиндрическую обечайку, кольцевой зазор, примыкающий к обечайке, для ввода окислителя, например, воздуха или иных газовых смесей, содержащих кислород, кольцевой коллектор-распределитель топлива, примыкающий к обечайке, расположенный с наружной или внутренней стороны обечайки, газоход топливной смеси, расположенный аксиально, заполненный насадкой, кольцевую смесительную камеру окислителя с топливом, расположенную между газоходом и обечайкой, заполненную насадкой, газоход продуктов окисления (сжигания), примыкающий к обечайке аппарата, а также блок каталитических теплообменных элементов, расположенный между газоходом топливной смеси и газоходом продуктов окисления, имеющий щелевые зазоры между теплообменными элементами для прохода топливной смеси и продуктов сгорания, заполненные гранулированным катализатором окисления топлива, и замкнутое внутреннее пространство теплообменных элементов для прохода нагреваемой среды, при этом блок каталитических теплообменных элементов оснащен патрубком и коллектором-распределителем подвода нагреваемой технологической среды, а также коллектором и патрубком вывода нагретой технологической среды, кроме того, устройство оснащено пусковым устройством подогрева воздуха.

Наличие в устройстве, по меньшей мере, двух каталитических теплообменных секций, например, спирально-радиального типа позволяет осуществлять порционное сжигание топлива в присутствии катализатора и контролировать количество выделяемой теплоты сгорания, что предотвращает разогревание катализатора до температуры, выше температуры его термостабильности.

Размещение кольцевого зазора и кольцевого коллектора-распределителя топлива в примыкании к цилиндрической обечайке, а газохода топливной смеси, заполненного насадкой - аксиально, и кольцевой смесительной камеры окислителя с топливом между газоходом и обечайкой, позволяет обеспечить получение гомогенной топливной смеси и ее равномерную подачу в слой катализатора.

Размещение газохода продуктов окисления (сжигания) в примыкании к обечайке аппарата, а также блока каталитических теплообменных элементов, между газоходом топливной смеси и газоходом продуктов окисления, создает благоприятные аэродинамические условия прохождения топливной смеси в слое катализатора и вывода продуктов окисления (сгорания) при минимальном аэродинамическом сопротивлении аппарата.

Размещение гранулированного катализатора окисления топлива в щелевых зазорах между теплообменными элементами и использование замкнутого внутреннего пространства теплообменных элементов для прохода нагреваемой среды позволяет осуществить эффективный нагрев технологической среды продуктами окисления (сжигания) топлива.

При использовании устройства применяется способ сжигания топлива в присутствии неподвижного катализатора, особенность которого заключается в том, что сжигание (беспламенное окисление) осуществляют в устройстве по п.1, в качестве топлива используют газообразное или жидкое топливо, стехиометрическое количество воздуха подогревают продуктами сжигания в воздухоподогревателе, смешивают с первой порцией топлива в кольцевом смесителе и аксиальном газоходе топливной смеси, полученную топливную смесь сжигают в присутствии катализатора, размещенного в щелевых зазорах между теплообменными элементами, и одновременно отводят теплоту сгорания через поверхность теплообменных элементов, нагревая технологическую среду, проходящую во внутреннем пространстве теплообменных элементов, продукты сжигания подают в следующую по ходу аппарата каталитическую теплообменную секцию, смешивают со следующей порцией топлива и повторяют цикл сжигания до полного исчерпания кислорода, при этом величину порции топлива, подаваемой в каждую из каталитических теплообменных секций, регулируют таким образом, чтобы максимальная температура слоя катализатора не превышала, во-первых, предела его температурной стабильности, а, во-вторых, не превышала температуры начала интенсивного образования окислов азота и оксида углерода, кроме того, минимальную температуру слоя катализатора поддерживают выше "температуры зажигания" топливной смеси, а воздух подогревают до температуры, не превышающей температуру самовоспламенения топливной смеси.

Осуществление заявляемого способа с применением заявляемого устройства позволяет расширить ассортимент применяемых топлив за счет возможности использования жидкого топлива, испаряемого при смешении с воздухом, нагретым в воздухоподогревателе.

Порционное сжигание топливной смеси, обогащенной кислородом (поскольку на каждой ступени сжигания, кроме последней по ходу аппарата, количество воздуха выше стехиометрического), в присутствии катализатора обеспечивает полноту сгорания и отсутствие окиси углерода в продуктах сжигания.

Сжигание топливной смеси с одновременным отводом теплоты сжигания позволяет увеличить средний температурный напор в каждой каталитической теплообменной секции и в аппарате в целом за счет непрерывного подогрева продуктов сжигания, охлаждающихся при передаче теплоты нагреваемой технологической среде, за счет теплоты, выделяющейся при сжигании.

Регулирование количества топлива, подаваемого в каждую из каталитических теплообменных секций, таким образом, чтобы максимальная температура слоя катализатора не превышала предела его температурной стабильности температуры начала интенсивного образования окислов азота и оксида углерода, обеспечивает долговечность катализатора и отсутствие в продуктах сжигания окислов азота, что снижает загрязнение атмосферы вредными веществами и гарантирует высокую экологическую безопасность заявляемого способа. Этим также достигается отсутствие перегрева теплообменных поверхностей, присущего пламенным способам сжигания топлив, минимализация возможности отложения осадков (кокса, иных загрязнений) на внутренней поверхности теплообменных поверхностей и опасности их прогара с последующим пожаром или взрывом устройства.

Поддержание минимальной температуры слоя катализатора выше "температуры зажигания" топливной смеси, а температуры подогретого воздуха ниже температуры самовоспламенения топливной смеси обеспечивает устойчивое протекание процесса сжигания и обеспечивает пожаровзрывобезопасность заявляемого способа.

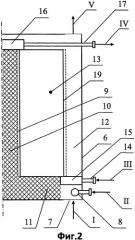

Заявляемое устройство состоит, по меньшей мере, из двух каталитических теплообменных секций (на фиг.1 показаны две секции 1 и 2), воздухонагревателя 3, дымососа 4, пускового устройства для подогрева воздуха 5, дымовой трубы (не показана) и линий подвода рабочих сред (не пронумерованы).

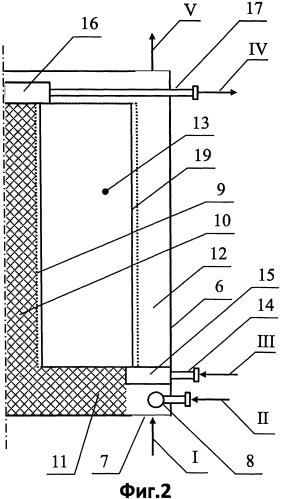

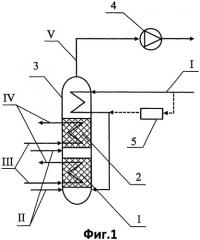

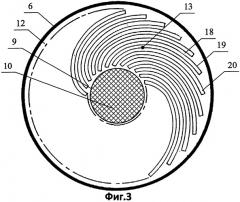

Каждая из каталитических теплообменных секций (фиг.2, 3) имеет цилиндрическую обечайку 6, кольцевой зазор, примыкающий к обечайке, для ввода окислителя 7, кольцевой коллектор-распределитель топлива 8, примыкающий к обечайке (показано расположение коллектора-распределителя с внутренней стороны обечайки), газохода топливной смеси 9, расположенного аксиально, заполненного насадкой 10, кольцевую смесительную камеру 11, расположенную между газоходом и обечайкой, заполненную насадкой, газоход продуктов окисления (сжигания) 12, примыкающий к обечайке 6, а также блок каталитических теплообменных элементов 13, расположенный между газоходом топливной смеси и газоходом продуктов окисления. Блок каталитических теплообменных элементов 13 оснащен патрубком 14 и коллектором-распределителем 15 для подвода нагреваемой технологической среды III, а также коллектором 16 и патрубком 17 для вывода нагретой технологической среды IV.

Блок каталитических теплообменных элементов 13 (поперечный разрез которого показан на фиг.3) имеет щелевые зазоры 18 между теплообменными элементами 19, заполненные гранулированным катализатором окисления топлива, и замкнутое внутреннее пространство теплообменных элементов 20 для прохода нагреваемой технологической среды.

Заявляемый способ осуществляют следующим образом: воздух I, подогретый в воздухонагревателе 3 (или в пусковом устройстве 5 при пуске), подают в стехиометрическом количестве в кольцевой зазор первой по ходу аппарата каталитической теплообменной секции 1. Через коллектор-распределитель 8 подают газообразное или испаряющееся жидкое топливо II, которое, перемешивается с воздухом в кольцевой смесительной камере 11 и в газоходе топливной смеси 9 с помощью насадки 10, образуя гомогенную топливную смесь, нагретую до температуры, выше «температуры зажигания» катализатора, но ниже температуры самовоспламенения топливной смеси.

Топливная смесь, поступает в щелевые зазоры 18 между теплообменными элементами 19 блока каталитических теплообменных элементов 13, заполненные гранулированным катализатором окисления (сжигания) топлива. При этом компоненты топлива окисляются на поверхности катализатора кислородом, содержащимся в топливной смеси, без формирования пламени, с выделением теплоты, которая непрерывно отводится через стенки теплообменных элементов 19 и расходуется на нагрев технологической среды III, проходящей замкнутое внутреннее пространство теплообменных элементов 20, которую подводят через патрубок 14 и коллектор-распределитель 15 и выводят нагретую технологическую среду IV через коллектор 16 и патрубок 17.

Продукты окисления (сжигания) V выводят по газоходу 12 и подают в следующую каталитическую теплообменную секцию по ходу аппарата или, в случае исчерпания кислорода, в воздухонагреватель 3 и далее в дымовую трубу (на схеме не показана) через дымосос 4.

В доступной патентной и научно-технической литературе не обнаружено описание устройств для сжигание топлив и нагрева технологических сред, которое состоит из нескольких каталитических теплообменных секций, включающих устройства для подачи топлива, окислителя и их смешения, а также для беспламенного окисления (сжигания) в присутствии катализатора и одновременного отвода теплоты, выделившейся при сжигании топлива. Также не обнаружен способ сжигания топлив и нагрева технологических сред, предусматривающий использование заявляемого устройства, при сжигании газообразного или жидкого топлива, с подачей стехиометрического количества воздуха, подогретого продуктами сжигания в воздухоподогревателе, последующим порционным смешением с топливом и сжиганием в присутствии катализатора при одновременном отводе теплоты, выделяющейся при сжигании через поверхность теплообменных элементов и нагреве технологической среды. Таким образом, заявляемое изобретение соответствует критерию патентоспособности «новизна».

Исследованиями авторов показано, что порционное беспламенное окисление (сжигание) в присутствии катализатора газообразного или испаряемого жидкого топлива в устройстве, состоящем по крайней мере из двух каталитических теплообменных секций, содержащих теплообменные элементы, по внутреннему пространству которых проходит нагреваемая технологическая среда, а в пространстве между теплообменными элементами размещен катализатор, позволяет с высокой технологической эффективностью, при соблюдении пожаровзрывобезопасности и экологической безопасности осуществлять сжигание топлива и нагрев технологических сред. Таким образом, заявляемое изобретение соответствует критерию патентоспособности «изобретательский уровень».

Предлагаемые устройство и способ могут быть использованы в энергетике, промышленности, на транспорте и в коммунально-бытовом хозяйстве, воспроизводимы и при использовании реализуется их назначение. Таким образом, заявляемое изобретение соответствует критерию патентоспособности «промышленная применимость».

1. Устройство для сжигания топлив и нагрева технологических сред, содержащее каталитический материал (катализатор) для беспламенного сжигания топлива при непосредственном контакте с окислителем, подогреватель воздуха, теплообменник для нагрева технологической среды продуктами сжигания, дымосос, дымовую трубу и линии подвода рабочих сред, отличающееся тем, что устройство состоит, по меньшей мере, из двух теплообменных секций, например, спирально-радиального типа, содержащих катализатор, каждая из которых имеет цилиндрическую обечайку, кольцевой зазор, примыкающий к обечайке, для ввода окислителя, например, воздуха или иных газовых смесей, содержащих кислород, кольцевой коллектор-распределитель топлива, примыкающий к обечайке, расположенный с наружной или внутренней стороны обечайки, газоход топливной смеси, расположенный аксиально, заполненный насадкой, кольцевую смесительную камеру окислителя - с топливом, расположенную между газоходом и обечайкой, газоход продуктов окисления (сжигания), примыкающий к обечайке аппарата, а также блок каталитических теплообменных элементов, расположенный между газоходом топливной смеси и газоходом продуктов окисления, имеющий щелевые зазоры между теплообменными элементами для прохода топливной смеси и продуктов сгорания, заполненные гранулированным катализатором окисления топлива, и замкнутое внутреннее пространство теплообменных элементов для прохода нагреваемой среды, при этом блок каталитических теплообменных элементов оснащен патрубком и коллектором-распределителем подвода нагреваемой технологической среды, а также коллектором и патрубком вывода нагретой технологической среды, кроме того, устройство оснащено пусковым устройством подогрева воздуха.

2. Способ сжигания топлива в присутствии неподвижного катализатора, отличающийся тем, что сжигание осуществляют в устройстве по п.1, в качестве топлива используют газообразное или жидкое топливо, стехиометрическое количество воздуха подогревают продуктами сжигания в воздухоподогревателе, смешивают с первой порцией топлива в кольцевом смесителе и аксиальном газоходе топливной смеси, полученную топливную смесь сжигают в присутствии катализатора, размещенного в щелевых зазорах между теплообменными элементами, и одновременно отводят теплоту сгорания через поверхность теплообменных элементов, нагревая технологическую среду, проходящую во внутреннем пространстве теплообменных элементов, продукты сжигания подают в следующую по ходу аппарата каталитическую теплообменную секцию, смешивают со следующей порцией топлива и повторяют цикл сжигания до полного исчерпания кислорода, при этом величину порции топлива, подаваемой в каждую из каталитических теплообменных секций, регулируют таким образом, чтобы максимальная температура слоя катализатора не превышала, во-первых, предела его температурной стабильности, а, во-вторых, не превышала температуры начала интенсивного образования окислов азота и оксида углерода, кроме того, минимальную температуру слоя катализатора поддерживают выше "температуры зажигания" топливной смеси, а воздух подогревают до температуры, не превышающей температуру самовоспламенения топливной смеси.