Датчик контроля дискретных уровней жидкости с функцией измерения температуры и контроля массового расхода жидкой среды

Иллюстрации

Показать всеИзобретение относится к приборостроению, а именно к дискретным измерителям уровня, и может быть использовано для контроля уровня и массового расхода компонентов топлива при заправке, расходовании и хранении в химической, космической и других областях промышленности. Датчик контроля дискретных уровней жидкости содержит печатную плату с отверстием, на одной стороне которой над отверстием установлен чувствительный элемент, выполненный в виде теплоизоляционной подложки с размещенным на ней пленочным резистором (терморезистором) в «точечном» исполнении для контроля уровня жидкости, и содержит пленочный резистор (терморезистор) в «точечном» исполнении для измерения температуры поверхностного слоя жидкости. Датчик также содержит дополнительный пленочный резистор (терморезистор) в «точечном» исполнении для измерения температуры поверхностного слоя жидкости, при этом чувствительный элемент для измерения температуры жидкости выполнен в виде дополнительной теплоизоляционной подложки шириной не более 2 мм, на которой размещены оба терморезистора для измерения температуры жидкости, и установлен на противоположной стороне печатной платы под отверстием симметрично чувствительному элементу для контроля уровня на расстоянии от 0,5 мм до 1,0 мм от подложки с терморезистором, используемым для контроля уровня. Техническим результатом является повышение точности измерения температуры жидкой среды, в которой контролируется изменение уровня как при погружении датчика (заправке), так и при извлечении датчика из жидкости (расходовании, сливе), и расширение функциональных возможностей устройства, позволяющих производить точное определение массового расхода жидкой среды. 6 ил.

Реферат

Изобретение относится к приборостроению, а именно к дискретным измерителям уровня, и может быть использовано для контроля уровня и массового расхода компонентов топлива при заправке, расходовании и хранении в химической, космической и других областях промышленности.

Известен датчик контроля уровня жидкости (патент RU 2295115 С2, G01F 23/00, G01F 1/68, опубликовано 10.03.2007), содержащий корпус с печатной платой и терморезистор на подложке, установленной на печатной плате. Печатная плата выполнена в виде узкой (с соотношением сторон в диапазоне 1:3…1:5) тонкой пластины, одна короткая сторона которой жестко крепится к основанию корпуса, а у края противоположной не закрепленной стороны выполнено отверстие с диаметром, в 2…4 раза большим ширины подложки с терморезистором, размещенной над отверстием и изготовленной из тонкого теплоизолирующего материала в виде пленки, при этом терморезистор выполнен в "точечном" виде с размерами (0,15…0,5) мм×(0,15…0,5) мм и толщиной не более 0,0005 мм. Терморезистор расположен у нижнего края пленки.

Недостатком датчика является ограничение его функциональных возможностей. Устройство не позволяет осуществлять контроль уровня жидкости в контрольных точках и одновременно измерять ее температуру в данных точках, определять массовый расход жидкой среды, не используя дополнительных датчиков температуры или массового расхода.

По технической сущности из известных устройств наиболее близким к заявленному устройству является датчик контроля уровня жидкости, используемый в системе контроля, обеспечивающей реализацию способа контроля дискретных уровней жидкости, учитывающего изменения температуры жидкости (патент RU 2413184 С1, G01F 23/00, опубликовано 27.02.2011). Чувствительный элемент каждого из датчиков системы выполнен в виде теплоизоляционной подложки с терморезистором для измерения уровня жидкости и содержит дополнительный терморезистор, размещенный симметрично под упомянутым терморезистором, для измерения уровня жидкости в центре подложки на расстоянии не более 2 мм. При этом терморезистор, используемый для определения уровня жидкости в контрольной точке, размещен у верхнего края подложки, а дополнительный терморезистор, используемый для определения изменения температуры верхнего слоя жидкости, расположен у нижнего края подложки. Оба терморезистора соединены с измерительным устройством.

В техническом решении, защищенном патентом RU 2413184 С1, применение терморезистора для контроля температуры, расположенного под терморезистором, предназначенным для измерения уровня, и на одной с ним подложке, позволяет контролировать изменение температуры и изменять пороговое значение переходной характеристики сигнала терморезистора уровня в зависимости от температуры верхнего слоя жидкости, используя зависимость сопротивления от температуры терморезистора и программное обеспечение управляющего устройства. Однако, при расположении данных терморезисторов на одной подложке, нагреваемый терморезистор, используемый для контроля уровня жидкости, оказывает влияние на терморезистор для измерения температуры за счет теплообмена между подложкой и терморезисторами, что значительно снижает точность измерения температуры поверхностного слоя жидкости в контрольных точках. Недостаточная точность измерения температуры не позволяет определить точный массовый расход жидкой среды.

Указанное устройство по патенту RU 2413184 С1 принимается за прототип.

Цель изобретения - повышение точности измерения температуры жидкой среды, в которой контролируется изменение уровня как при погружении датчика (заправке), так и при извлечении датчика из жидкости (расходовании, сливе), и расширение функциональных возможностей устройства, позволяющих производить точное определение массового расхода жидкой среды.

Поставленная цель достигается тем, что датчик контроля дискретных уровней жидкости, содержащий печатную плату с отверстием, на одной стороне которой над отверстием установлен чувствительный элемент, выполненный в виде теплоизоляционной подложки с размещенным на ней пленочным резистором (терморезистором) в «точечном» исполнении для контроля уровня жидкости, и пленочный резистор (терморезистор) в «точечном» исполнении для измерения температуры поверхностного слоя жидкости, содержит дополнительный пленочный резистор (терморезистор) в «точечном» исполнении для измерения температуры поверхностного слоя жидкости, при этом чувствительный элемент для измерения температуры жидкости выполнен в виде дополнительной теплоизоляционной подложки шириной не более 2 мм, на которой размещены оба терморезистора для измерения температуры жидкости, и установлен на противоположной стороне печатной платы под отверстием симметрично чувствительному элементу для контроля уровня на расстоянии от 0,5 мм до 1,0 мм от подложки с терморезистором, используемым для контроля уровня.

Повышение точности измерения температуры поверхностного слоя жидкости в точках контроля изменения уровня осуществляется за счет реализации следующих существенных признаков.

Выполнение чувствительного элемента для измерения температуры жидкости в виде отдельной дополнительной теплоизоляционной подложки, на которой размещены два терморезистора для измерения температуры, исключает их нагрев от подложки с нагреваемым терморезистором, используемым для контроля уровня жидкости.

Расположение подложки, на которой размещены два терморезистора для измерения температуры, симметрично под подложкой с терморезистором для измерения уровня обеспечивает возможность контролировать температуру среды под и над «точечным» чувствительным элементом, контролирующим уровень жидкости, на расстоянии не более 2 мм (ширина подложки чувствительного элемента для измерения температуры). Конструкция предложенного датчика позволяет производить измерение температуры среды непосредственно в области точки контроля уровня жидкости, что исключает влияние распределения температуры в слоях среды на результаты измерения.

Расстояние от 0,5 мм до 1,0 мм между подложками двух чувствительных элементов, расположенных над и под отверстием печатной платы, является оптимальным, так как при более близком расположении подложек температура нагреваемого терморезистора для измерения уровня будет влиять на повышение температуры двух терморезисторов для измерения температуры, а при более удаленном расстоянии определение температуры среды будет осуществляться не в области точки контроля уровня.

Кроме того, использование двух терморезисторов для измерения температуры повышает надежность соответствующего чувствительного элемента предлагаемого датчика.

Для криогенных жидкостей важное значение имеет точное определение массового расхода жидкой среды. Применение предложенного датчика позволяет определить не только изменение уровня (объема) как при заправке, так и при расходовании (сливе) жидкости, но и рассчитать массовый расход, так как изменение плотности жидкости является функцией температуры. Точные значения температуры жидкости в точках измерения уровня (объема) позволяют определить плотность жидкости в контрольных точках и, соответственно, массу жидкости и изменение массы (расход).

Выявленные отличительные признаки в предложенной совокупности не встречались в ранее известных технических решениях, обеспечивают достижение поставленной цели и могут быть квалифицированы как существенные отличия.

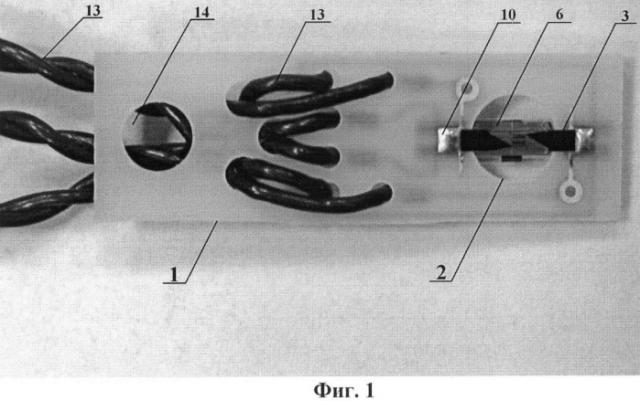

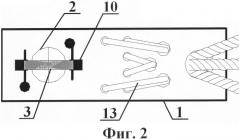

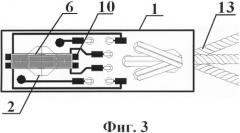

Изобретение поясняется чертежами и фотографическими материалами:

Фиг.1 - печатная плата с установленными на ней чувствительными элементами в собранном виде;

Фиг.2 - чертеж стороны печатной платы с установленным чувствительным элементом для определения уровня жидкости;

Фиг.3 - чертеж противоположной стороны печатной платы с установленным чувствительным элементом для определения температуры жидкости;

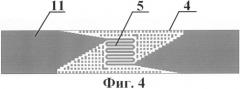

Фиг.4 - топологический чертеж чувствительного элемента для измерения уровня жидкости;

Фиг.5 - топологический чертеж чувствительного элемента для измерения температуры жидкости;

Фиг.6 - датчик контроля дискретных уровней жидкости (в корпусе).

Предлагаемый датчик контроля дискретных уровней жидкости содержит печатную плату 1 (фиг.1) с отверстием 2. Печатная плата 1 представляет собой узкую пластину, на одной стороне которой (фиг.1, фиг.2) над отверстием 2 установлен чувствительный элемент 3 (фиг.2, фиг.4), выполненный в виде тонкой теплоизоляционной подложки 4 шириной около 1 мм и толщиной 0,1 мм, на которой размещен пленочный резистор (терморезистор) 5 для контроля уровня жидкости. Терморезистор выполнен в «точечном» исполнении с размерами не более 0.3 мм×0.3 мм и толщиной не более 0,0015 мм. На противоположной стороне печатной платы 1 (фиг.1, фиг.3) под отверстием 2 симметрично чувствительному элементу для контроля уровня 3 на расстоянии от 0,5 до 1,0 мм от подложки 4 с терморезистором 5, используемым для контроля уровня, установлен чувствительный элемент 6 (фиг.3, фиг.5) для измерения температуры жидкости, выполненный в виде дополнительной тонкой теплоизоляционной подложки 7 шириной 2 мм и толщиной 0,05 мм, на которой размещены два пленочных резистора (терморезистора) 8 и 9 для измерения температуры жидкой среды в точках контроля уровня. Терморезисторы выполнены в «точечном» исполнении с общей площадью 1,5 мм×2 мм и толщиной не более 0,0015 мм. Контактные площадки 10 печатной платы 1 соединены при помощи пайки с контактными площадками 11 подложки 4 и с контактными площадками 12 подложки 7 и обеспечивают подключение чувствительных элементов 3 и 6 к измерительному устройству с помощью соединительных проводов 13 (фиг.1, фиг.2, фиг.3, фиг.4, фиг.5). Для установки собранной платы в емкость с жидкостью и защиты подложек 4 и 7 с терморезисторами 5, 8 и 9 от механических воздействий печатная плата 1 с помощью винтового соединения через отверстие для крепления 14 жестко крепится одной короткой стороной к основанию корпус 15 датчика (фиг.6).

Датчик контроля дискретных уровней жидкости с функцией измерения температуры и контроля массового расхода жидкой среды работает следующим образом.

С управляемого источника постоянного напряжения по проводам 13 на контактные площадки 10 печатной платы 1 и контактные площадки 11 подложки 4 и далее на терморезистор 5, используемый для контроля уровня жидкости, подают питающее напряжение. Под действием электрического тока (ток нагрева около 20 мА) происходит саморазогрев терморезистора 5, его сопротивление увеличивается и устанавливается тепловой баланс, при котором температура и сопротивление терморезистора 5 постоянны и определяются теплоотдачей в среду, в которую помещен датчик. В результате нагрева температура терморезистора 5 выше температуры окружающей среды (газа) на 40-50 градусов. При погружении терморезистора 5 в жидкость или извлечении его из жидкости изменяется фазовое состояние среды, тепловой баланс нарушается, температура терморезистора 5 уменьшается или увеличивается за счет изменения теплопроводности среды, что приводит к изменению сопротивления терморезистора и изменению напряжения в диагонали балансного моста схемы измерения, то есть изменению напряжения, поступающего на измерительное устройство, обеспечивающее сравнение измеренного напряжения с пороговым напряжением. Если сигнал в диагонали балансного моста меньше порогового значения, то чувствительный элемент 3 находится в жидкости. При расходовании жидкости уровень понижается, терморезистор 5 переходит границу «жидкость-газ», сигнал в диагонали балансного моста увеличивается и становится больше порогового. Таким образом, контролируя величину сопротивления терморезистора 5, определяют момент перехода терморезистором 5 границы «жидкость-газ» или «газ-жидкость» и, соответственно, высоту уровня жидкости (объем жидкости).

Одновременно в области точки контроля уровня жидкости измеряют температуру поверхностного слоя жидкости, изменяющуюся в слоях среды под воздействием различных факторов. С управляемого источника постоянного напряжения по проводам 13 на контактные площадки 10, расположенные на противоположной стороне печатной платы 1, и контактные площадки 12 подложки 7 и далее на терморезисторы 8 и 9, используемые для измерения температуры жидкости, подают питающее напряжение, величина которого недостаточна для саморазогрева терморезисторов 8 и 9 (ток нагрева не более 1 мА), но обеспечивает режим измерения температуры жидкости. Температура терморезисторов 8 и 9 и окружающей среды одинакова. При изменении температуры жидкой среды изменяются сопротивления терморезисторов 8 и 9 и, соответственно, изменяются величины сигналов в диагоналях балансных мостов. По величине сопротивлений терморезисторов 8 и 9 чувствительного элемента 6, находящегося в жидкости, определяют температуру поверхностного слоя жидкости в двух точках, межу которыми расположен терморезистор 5, и вычисляют ее среднее значение для области точки контроля уровня.

Величина начального сопротивления терморезисторов 8 и 9 при нормальной температуре окружающей среды (15-20ºС) составляет не менее 500 Ом и превышает сопротивление терморезистора 5 чувствительного элемента 3, используемого для контроля уровня, а также сопротивление терморезистора для измерения температуры по прототипу RU 2413184 С1, не менее чем в четыре раза, что дополнительно повышает точность измерения температуры жидкой среды.

Высокая точность определения температуры жидкости позволяет по полученным значениям температуры поверхностного слоя жидкости в контрольных точках измерения уровня более точно определить плотность жидкости в данных точках, которая является функцией температуры. Измеренные датчиком значения уровня (объема) жидкости и полученные значения плотности жидкости в контрольных точках дают возможность определить массу жидкости в точках контроля уровня и, соответственно, максимально точно вычислить изменение ее массы (расход) для разных уровней жидкости, что особенно важно для контроля уровня и массового расхода компонентов топлива при его заправке, расходовании и хранении.

Таким образом, предложенная конструкция устройства обеспечивает достижение поставленной цели, а именно:

- повышение точности измерения температуры жидкой среды, в которой контролируется изменение уровня как при погружении датчика (заправке), так и при извлечении датчика из жидкости (расходовании, сливе);

- расширение функциональных возможностей устройства, позволяющих производить точное определение массового расхода жидкой среды.

Совмещение функции датчика контроля дискретных уровней жидкости с функцией измерения температуры и контроля массового расхода жидкой среды в одних габаритных размерах исключает необходимость использования дополнительных датчиков для более точного измерения температуры и массового расхода жидкости при достижении указанной цели.

Датчик контроля дискретных уровней жидкости, содержащий печатную плату с отверстием, на одной стороне которой над отверстием установлен чувствительный элемент, выполненный в виде теплоизоляционной подложки с размещенным на ней пленочным резистором (терморезистором) в «точечном» исполнении для контроля уровня жидкости, и пленочный резистор (терморезистор) в «точечном» исполнении для измерения температуры поверхностного слоя жидкости, отличающийся тем, что содержит дополнительный пленочный резистор (терморезистор) в «точечном» исполнении для измерения температуры поверхностного слоя жидкости, при этом чувствительный элемент для измерения температуры жидкости выполнен в виде дополнительной теплоизоляционной подложки шириной не более 2 мм, на которой размещены оба терморезистора для измерения температуры жидкости, и установлен на противоположной стороне печатной платы под отверстием симметрично чувствительному элементу для контроля уровня на расстоянии от 0,5 мм до 1,0 мм от подложки с терморезистором, используемым для контроля уровня.