Способ управления гибкими стенками сопла аэродинамической трубы

Иллюстрации

Показать всеИзобретение относится к области экспериментальной аэродинамики, в частности к аэродинамическим трубам с регулируемыми соплами. Способ заключается в том, что управление гибкими стенками сопла осуществляют автоматическими приводными механизмами по заданной программе. Задание на изменение контура сопла в виде заданного числа М трансформируется в конечное положение ведущего ряда, а управление ведомыми рядами ведется синхронно в функции заданного на текущий момент времени положения ведущего ряда. Технический результат заключается в повышении точности установки гибких стенок сопла аэродинамической трубы, снижении потребной мощности приводов, снижении напряжений в гибкий стенках и упрощении эксплуатации сопла. 2 ил.

Реферат

Изобретение относится к области аэродинамики, в частности к автоматическим системам управления воздушным потоком в аэродинамических трубах.

При применении в аэродинамических трубах регулируемых сопл при проведении экспериментальных исследований в потоке значительную трудность представляет задание их контуров с высокой точностью для получения заданных чисел Маха (М) и требуемой равномерности рабочего потока. В случае, когда контур задается с помощью нескольких приводных рядов управления гибких стенок сопла, установка требуемого профиля сопла в функции числа М становится особенно сложной. Рассогласование ординат приводных рядов ведет к срыву эксперимента и, как следствие, к дополнительным временным и энергетическим затратам, удорожая эксперимент.

За прототип принят способ автоматического управления контуром сопла, основанный на расчете ординат приводных рядов сопла в функции числа М и синхронного перемещения приводов при изменении заданного на эксперимент числа М (Авторское свидетельство СССР №587448, МПК G01М 9/00, 1978). Реализацию способа осуществляют с помощью командного устройства, в котором на одном валу закреплены кулачки, профилированные в функции числа М. Вращаясь, вал через кулачки передает команды на перемещение приводных рядов, формирующих контур сопла.

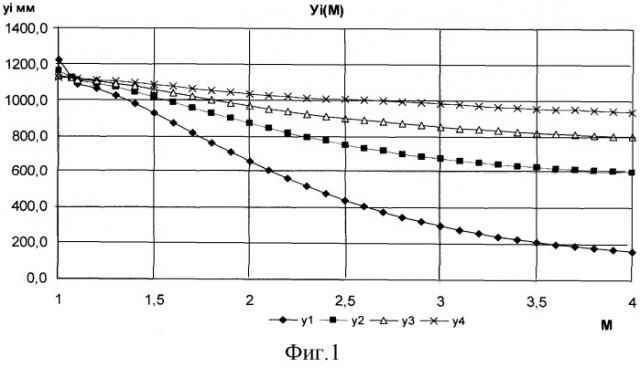

Этот способ управления имеет недостатки, влияющие на качество контура сопла. Так при заданной точности установки каждого из приводов сопла по числу М погрешность установки соседних рядов суммируется, что ведет к дополнительной деформации гибкой стенки сопла и, как следствие, дополнительным нагрузкам на приводные механизмы и искажению рабочего потока. Кроме того, нелинейность функций ординат приводных рядов от числа М (фигура 1) ограничивает скорость их перемещения на пологих участках если максимум скорости привода выбран по наиболее крутому участку. Так, например, выбор скорости привода V(M) [ед.М/с] дает наибольшее изменение ординат приводных точек сопла V(Y) [мм/с] на отрезке М=[1.5-2.0], наименьшее на отрезке М=[3.5-4.0]. Исправление недостатков способа требует дополнительных методов коррекции.

Задачей и техническим результатом изобретения является разработка способа управления гибкими стенками сопла аэродинамической трубы, позволяющего увеличить точность установки гибких стенок сопла в функции числа М без последующей коррекции и, как следствие, снизить напряжения в гибких стенках и потребную мощность приводов, а также обеспечить надежность и простоту эксплуатации сопла.

Решение поставленной задачи и технический результат достигаются тем, что в способе управления гибкими стенками сопла аэродинамической трубы, основанный на расчете ординат приводных рядов сопла, управление приводами гибких стенок осуществляют автоматические приводные механизмы по заданному числу М, отличающийся тем, что выбирают один, ведущий приводной ряд, определяющий критическое сечение сопла, причем управление ведущим приводным рядом гибкой стенки сопла ведут с постоянной скоростью от текущего положения до конечного, вычисленного в функции заданного числа М, задания на перемещения ведущего ряда гибкой стенки сопла ведущего ряда выдают квантами в равные промежутки времени, а управление ведомыми приводными рядами осуществляют в функции заданного на данный момент времени положения ведущего ряда.

На фиг.1 приведен график зависимости ординат приводных рядов сопла от числа М;

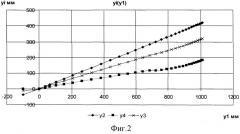

На фиг.2 приведен график зависимости ординат ведомых рядов сопла от ординаты ведущего ряда.

Способ заключается в следующем. Выбирают один, ведущий приводной ряд, определяющий критическое сечение сопла. Задание на изменение профиля сопла поступает в виде заданного на эксперимент числа М. По заданному числу М определяют конечную ординату ведущего ряда (фигура 1). Управляют ведущим рядом с постоянной скоростью, выдавая равные порции (кванты) задания на изменение его ординаты в равные промежутки времени (такты) квантования. Остальными, ведомыми рядами управляют в функции заданного на каждый такт положения ведущего ряда (фигура 2). Управление ведут синхронно всеми приводными рядами сопла до тех пор, пока значения их ординат не достигнут заданных конечных с заданной точностью. Контроль рассогласования текущих значений ординат приводных рядов от заданных ведется на каждом такте управления. В случае, когда рассогласование хотя бы одного ряда превышает допустимое значение, в следующем такте управления задание на перемещение ведущего ряда не меняется, давая отстающему ряду «догнать» остальные.

Таким образом, изменяя ординаты приводных рядов от начального числа Мн до заданного конечного Мк сопло проходит всю линейку профилей отрезка [Мн, Мк].

Положительные результаты использования способа подтверждены математическим моделированием.

Способ управления гибкими стенками сопла аэродинамической трубы, основанный на расчете ординат приводных рядов сопла, при этом управление приводами гибких стенок осуществляют автоматические приводные механизмы по заданному числу М, отличающийся тем, что выбирают один ведущий приводной ряд, определяющий критическое сечение сопла, причем управление ведущим приводным рядом гибкой стенки сопла ведут с постоянной скоростью от текущего положения до конечного, вычисленного в функции заданного числа М, задания на перемещения ведущего ряда гибкой стенки сопла выдают квантами в равные промежутки времени, а управление ведомыми приводными рядами осуществляют в функции заданного на данный момент времени положения ведущего ряда.