Способ контроля и ремонта изоляции проводов

Иллюстрации

Показать всеИзобретение относится к электроизмерительной технике и может быть использовано в кабельной промышленности для контроля и ремонта эмалевой изоляции проводов. Цель изобретения - увеличение точности контроля и протяженности дефектных участков в изоляции провода, а также создание возможности ремонта дефектных участков эмалевой изоляции проводов путем несения эмали на место обнаруженного дефекта при непрерывно перемещающемся проводе. Заявляемый способ заключается в подаче высокого напряжения на коронирующий датчик-электрод, протягивании контролируемого провода через коронирующий датчик-электрод и в формировании импульсов дефектов с коронирующего датчика-электрода, при этом дополнительно устанавливают на строго фиксированном расстоянии D от коронирующего датчика-электрода узел нанесения эмали. Затем при наличии дефекта формируют импульс протяженности дефекта, длительность которого Ti равняется времени прохождения дефекта в зоне действия коронирующего датчика-электрода. Передний фронт упомянутого импульса формируется по первому импульсу коронного разряда с дефекта, а задний фронт импульса формируется с задержкой после последнего импульса коронного разряда с дефекта на время где tз - время задержки; lк - среднеквадратическое значение длины контролируемого участка провода с момента погасания до момента зажигания коронного разряда в зонах его нестабильности горения при подходе к датчику-электроду и выходу из него дефектного участка изоляции; σ - среднеквадратичное отклонение lк от среднего значения; V - скорость движения контролируемого провода. После формирования переднего импульса дефекта через время t2=(D-VТд)/V, где Тд - время от открытия электромагнитного клапана узла нанесения эмали до попадания струи эмали из узла нанесения эмали на поверхность дефекта, расширяют импульс дефекта до величины Тр=Ti+Тд. По переднему фронту этого импульса открывают в момент времени t2 в узле нанесения эмали электромагнитный затвор и формируют электростатически заряженную струю эмали путем пропускания ее вдоль поверхности высоковольтного электрода, на который в момент времени t2 открытия электромагнитного затвора одновременно подают постоянный высоковольтный потенциал относительно заземленной жилы провода, величина которого лежит в диапазоне 2-5 кВ. Сформированную струю электростатически заряженной жидкой эмали подают на дефектный участок в течение времени Ti, затем по заднему фронту расширенного импульса отключают высоковольтный потенциал с высоковольтного электрода и закрывают электромагнитный затвор в узле нанесения эмали. После этого снимают излишки эмали, нанесенной на дефектный участок эмальизоляции, путем пропускания упомянутого участка с нанесенной на него жидкой эмалью через калибр, внутренний диаметр которого соответствует диаметру изолированного провода. После снятия с дефектного участка излишков эмали дефектный участок с нанесенной на него жидкой эмалью подвергают запечке и сушке. Заявляемый способ контроля и ремонта изоляции проводов позволяет по сравнению со способом-прототипом значительно повысить точность контроля и способен производить не только контроль, но и процесс ремонта дефектных участков эмалевой изоляции провода. 3 ил.

Реферат

Изобретение относится к электроизмерительной технике и может быть использовано в кабельной промышленности для контроля и ремонта эмалевой изоляции проводов.

Известен способ контроля дефектности изоляции проводов, описанный в [1].

В соответствии с этим способом целостность изоляции выражается числом точечных повреждений на проводе определенной длины, зафиксированных с помощью электрического испытательного устройства.

Образец провода длиной (30±1) м протягивают со скоростью (275±25) мм/с между двумя фетровыми пластинами, погруженными в электролитический раствор сернокислого натрия Na2SCO4 в воде (концентрация 30 г/л). При этом между жилой провода и раствором, соединенными в электрическую цепь, прикладывают испытательное напряжение постоянного тока (50±3) В при разомкнутой цепи. Усилие, прикладываемое к проводу, должно быть не более 0,03 H. Точечные повреждения фиксируют соответствующим реле со счетчиком. Счетчик должен срабатывать при сопротивлении изоляции провода менее 10 кОм в течение не менее 0,04 с. Счетчик не должен срабатывать при сопротивлении 15 кОм и более. Цепь для определения повреждений должна работать со скоростью срабатывания (5±1) мс, обеспечивая регистрацию с частотой (500±25) повреждений в минуту при протягивании провода без изоляции. Контроль по указанному способу осуществляют на отрезках провода длиной 30 м, отрезанных от конца провода катушек, выбранных выборочно из партии однотипных катушек. Проводят одно испытание. Фиксируют число точечных повреждений на длине провода 30 м. Если количество точечных повреждений превышает некоторую допустимую для данного типа провода величину, то партию катушек, из которых выбраны испытательные отрезки проводов, отбраковывают.

Недостаток указанного способа заключается в том, что его применяют выборочно, для отрезков проводов, отрезанных от произвольно выбранных из партии катушек провода. Это приводит к тому, что основная часть провода в каждой контролируемой катушке остается не проконтролированной, не проконтролированными оказываются и остальные катушки партии, которые не попали под выборочный контроль, что снижает достоверность контроля. Кроме того, для реализации способа необходимо, чтобы контролируемый отрезок провода протягивался под датчиком точечных повреждений с постоянной относительно низкой (275±25) мм/с скоростью провода. Это снижает точность и производительность контроля. Выбранный датчик точечных повреждений обладает низкой чувствительностью, поэтому указанный способ применяют только для проводов жилой с номинальным диаметром до 0,050 мм включительно, имеющих тонкую толщину эмальизоляции. Между тем, как показывает практика, дефекты имеются и на проводах с большим диаметром провода, где указанный способ не применим. Это ограничивает сферу применения способа. Кроме того, способ является весьма затратным, так как уходят в отходы не только 30-метровые отрезки провода, но и все отбракованные катушки партии, которые не вписываются в диапазон допустимых значений по количеству точечных повреждений в эмальизоляции проводов.

Известен также способ контроля дефектности изоляции проводов, по которому провод протягивают через датчик-электрод, на который относительно жилы провода подается высокое напряжение [2]. В момент прохождения дефекта в эмалевой изоляции через датчик-электрод зажигается коронный разряд, и с него путем интегрирования импульсов разряда с постоянной времени интегрирования формируется импульс дефекта, который регистрируется в счетчике. Качество изоляции оценивают по количеству зарегистрированных импульсов в счетчике, считая, что их количество равно количеству дефектных участков изоляции провода.

Недостатком этого способа является низкая точность контроля дефектности, обусловленная особенностями коронного разряда в датчике-электроде. Эти особенности заключаются в том, что ток коронного разряда имеет импульсную форму, и под влиянием различных факторов (поперечные колебания провода, изменение окружающей среды, наличие загрязнения на проводе и т.п.) в моменты подхода дефекта к датчику-электроду и выхода из него разряд может погасать на некоторое время.

В указанном способе для нормирования импульса дефекта интегрируются импульсы коронного разряда с постоянной времени интегрирования. Это приводит к тому, что на низких скоростях движения провода при подходе дефекта к датчику-электроду и выходе из него времена погасания коронного разряда могут превысить время интегрирования, в результате чего один дефект может быть зарегистрирован как два, три и более дефектов.

На высоких скоростях провода за время интегрирования через датчик-электрод пройдет значительный отрезок провода. Если на данном отрезке провода имеются дефекты, то они не будут зарегистрированы. Кроме того, если на проводе имеется N дефектов и время на прохождения участков провода между соседними дефектами меньше времени интегрирования, то эти N дефектов будут зарегистрированы как один дефект.

Наиболее близким является способ контроля дефектности изоляции провода, согласно которому протягивают контролируемый провод через датчик-электрод, подают на него высокое напряжение до возникновения коронного разряда, измеряют частоту импульсов тока коронного разряда [3].

Однако в известном техническом решении имеют место недостатки: не учтено влияние зоны нестабильности коронного разряда, что приводит к тому, что с двух одинаковых дефектов на поверхности контролируемого провода будет зарегистрировано различное число импульсов коронного разряда, а также то, что при изменении скорости движения провода число импульсов коронного разряда с двух идентичных дефектов в эмальизоляции изменяется еще в более широком диапазоне.

Эти причины не позволяют произвести количественную оценку наличия микротрещин (дефектов) на проводе, а дают лишь некоторую ориентировочную качественную оценку состояния провода, что значительно снижает точность и достоверность контроля. Кроме того, все приведенные выше аналоги, в том числе и способ-прототип, направлены только на повышение точности контроля дефектов в эмальизоляции проводов, но ни в одном из них не предусмотрена возможность устранения выявленных дефектов. Это приводит к тому, что провода, имеющие высокую дефектность, уходят на переработку или, что еще хуже, используются в электротехнической промышленности, например, для изготовления обмоток электродвигателей, которые из-за низкого качества эмалевой изоляции могут в любой момент привести к отказу электродвигателей и к возможным авариям. Выбраковка дефектных проводов или их использование в изделиях приводят к значительным экономическим потерям, так как при этом уходят в отходы дорогостоящие материалы (эмаль, провод, и др.), происходят затраты на переработку указанных проводов.

Техническая задача, поставленная в рамках данного изобретения, заключается в повышении точности контроля дефектности и в создании возможности устранения выявленных дефектов.

Решение поставленной технической задачи достигается тем, что в способе контроля дефектности изоляции проводов, заключающемся в протягивании контролируемого провода через датчик-электрод, в подаче на него высокого напряжения относительно жилы провода, в зажигании коронного разряда при прохождении через датчик-электрод дефектных участков изоляции провода и в формировании импульсов дефектов с коронного разряда, устанавливают на строго фиксированном расстоянии D от коронирующего датчика-электрода узел нанесения эмали, при наличии дефекта формируют импульс протяженности дефекта, длительность которого Тi равняется времени прохождения дефекта в зоне действия коронирующего датчика-электрода, передний фронт упомянутого импульса формируется в момент времени U по первому импульсу коронного разряда с дефекта, а задний фронт импульса формируется с задержкой после последнего импульса коронного разряда с дефекта на время , где t3 - время задержки; lк - среднеквадратическое значение длины контролируемого участка провода с момента погасания до момента зажигания коронного разряда в зонах его нестабильности горения при подходе к датчику-электроду и выходу из него дефектного участка изоляции; σ - среднеквадратичное отклонение lк от среднего значения; V - скорость движения контролируемого провода, затем после формирования переднего импульса дефекта через время t2=(D-VТд)/V, где Тд - время от открытия электромагнитного зватвора узла нанесения эмали до попадания струи эмали из узла нанесения эмали на поверхность дефекта, расширяют импульс дефекта до величины Тр=Ti+Тд, по переднему фронту этого импульса открывают в момент времени t2 в узле нанесения эмали электромагнитный затвор и формируют электростатически заряженную струю эмали путем пропускания ее вдоль поверхности высоковольтного электрода, на который в момент времени t2 открытия электромагнитного затвора одновременно подают постоянный высоковольтный потенциал относительно заземленной жилы провода, величина которого лежит в диапазоне 2-5 кВ. Сформированную струю электростатически заряженной жидкой эмали подают на дефектный участок в течение времени Ti. Затем, по заднему фронту расширенного импульса, отключают высоковольтный потенциал от высоковольтного электрода и закрывают электромагнитный затвор в узле нанесения эмали, снимают излишки эмали, нанесенной на дефектный участок эмальизоляции, путем пропускания упомянутого участка с нанесенной на него жидкой эмалью через калибр, внутренний диаметр которого соответствует диаметру изолированного провода, после чего дефектный участок с нанесенной на него жидкой эмалью подвергают запечке и сушке.

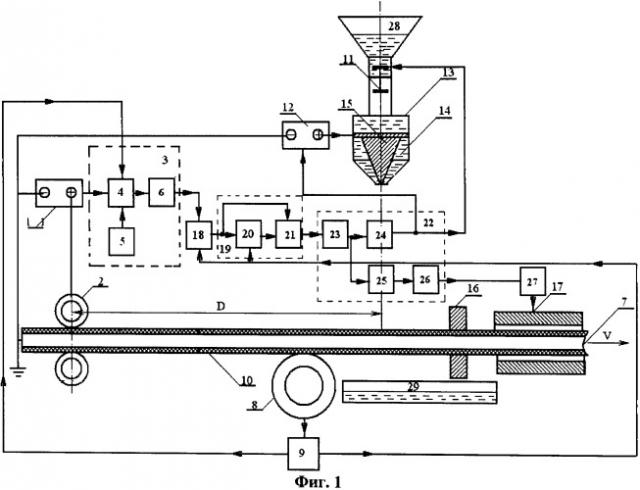

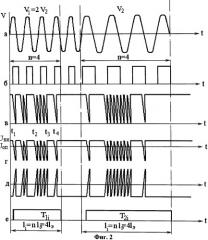

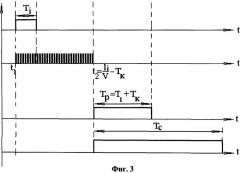

На фиг.1 изображена блок-схема устройства, реализующего заявляемый способ; на фиг.2 - эпюры напряжений, поясняющие принцип контроля и определения протяженности дефектов в эмальизоляции провода; на фиг.3 - эпюры, поясняющие принцип устранения дефектов.

На фиг.1 введены следующие обозначения: 1 - источник напряжения датчика-электрода; 2 - датчик-электрод; 3 - формирователь импульса дефекта; 4 - дифференциальный усилитель; 5 - источник опорного напряжения; 6 - формирователь переднего и заднего фронтов импульса дефекта; 7 - жила провода; 8 - датчик скорости; 9 - формирователь импульсов скорости; 10 - эмалевая изоляция провода; 11 - электромагнитный затвор; 12 - высоковольтный источник; 13 - узел нанесения эмали; 14 - эмаль; 15 - высоковольтный электрод; 16 - калибр; 17 - узел запечки и сушки; 18 - линия задержки; 19 - расширитель импульса; 20 - линия задержки расширителя импульсов; 21 - сумматор; 22 - блок управления; 23 - фильтр низких частот; 24 - исполнительный элемент дозатора; 25 - одновибратор; 26 - исполнительный элемент сушки; 27 - источник питания узла запечки и сушки; 28 - резервуар с эмалью; 29 - резервуар для сбора эмали.

Сущность способа и устройства заключается в следующем.

В исходном состоянии при отсутствии дефекта в изоляции провода источник 1 напряжения датчика-электрода (см. фиг.1) вырабатывает высокое постоянное напряжение, которое через токоограничивающее сопротивление, находящееся в источнике 1 напряжения датчика-электрода, подается на датчик-электрод 2. Напряжение на датчике-электроде 2, пониженное на делителе напряжения и находящееся в источнике 1 напряжения датчика-электрода, подается на вход формирователя 3 импульса дефекта. При движении контролируемого провода датчик 8 скорости вырабатывает импульсы скорости, частота которых пропорциональна скорости движения провода (см. фиг.2, эпюра а). На эпюре показаны импульсы скорости на двух скоростях движения провода: при V1 и V2, при V2=2V2. Эти импульсы поступают на вход формирователя 9 импульсов скорости, где происходит формирование их по напряжению и крутизне фронтов (см. фиг.2, эпюра б). Сформированные импульсы скорости поступают на управляющий вход формирователя 3 импульса дефекта с коронного разряда. При подходе передней границы дефекта к датчику-электроду 2 зажигается коронный разряд. Сигнал на датчике-электроде 2 при зажигании коронного разряда имеет вид, изображенный на эпюре в (фиг.2). Этот сигнал можно условно разбить на три зоны. Первая зона (время t1…t2) наблюдается при подходе дефекта к датчику-электроду 2. Следует отметить, что первые импульсы этой зоны могут появляться на значительном расстоянии передней границы дефекта от датчика-электрода 2, что связано с вероятностью возникновения свободных электронов вблизи датчика-электрода 2, с поверхностной проводимостью эмалевой изоляции провода 10, конечными колебаниями провода относительно датчика-электрода 2, рельефом дефекта и другими факторами. Эта зона имеет большую нестабильность горения коронного разряда. В этой зоне коронный разряд может погасать на некоторое время, спустя которое, по мере приближения передней границы дефекта к датчику-электроду 2, загорается вновь.

Вторая зона (время t2…t3) прохождения дефекта через датчик-электрод 2. Она характеризуется постоянным горением коронного разряда. Эта зона значительно стабильнее первой зоны.

Третья зона (t3…t4) - удаление дефекта от датчика-электрода 2 аналогична первой зоне. В этой зоне также нестабильно горение коронного разряда.

При формировании сигнала дефекта необходимо учитывать времена нестабильности горения коронного разряда. Время нестабильного горения коронного разряда обратно пропорционально скорости движения контролируемого провода. При высокой скорости дефект быстрее входит в зону датчика- электрода 2, уменьшая время нестабильного горения разряда. В связи с этим для устранения ошибок в определении протяженности дефекта необходимо по первому импульсу коронного разряда формировать передний фронт импульса этого дефекта. Задний фронт импульса этого дефекта формируется с задержкой после последнего импульса коронного разряда на время .

Величина lк статистически меняется по нормальному закону распределения. Поэтому отрезок lк+3σ - это максимальное значение отрезка провода, проходящего через датчик-электрод 2 с момента зажигания до момента погасания коронного разряда при подходе к датчику-электроду 2 и выходе из него дефектного участка изоляции. Оно зависит от конструкции электрода-датчика 2, уровня напряжения на нем и т.п. и определяется экспериментально в каждом конкретном случае.

При зажигании коронного разряда импульсы с делителя напряжения, находящегося в источнике 1 напряжения датчика-электрода (см. фиг.1), поступают на вход формирователя 3 импульса дефекта с коронного разряда (фиг.2, эпюра г). В нем импульсы поступают на инвертирующий вход дифференциального усилителя 4 (фиг.1). На неинвертирующий вход дифференциального усилителя 4 подается опорное напряжение с источника 5 опорного напряжения (фиг.2, эпюра д). Опорное напряжение устанавливается порядка (0,7-0,9) от напряжения, подаваемого при отсутствии дефекта в зоне датчика-электрода 2 на инвертирующий вход дифференциального усилителя 4 с источника 1 напряжения датчика-электрода. Верхнее значение этого диапазона выбрано с учетом помехозащищенности прибора, а нижнее значение - с учетом точностных характеристик. Дифференциальный усилитель 4 усиливает эти импульсы относительно опорного напряжения и инвертирует их. С выхода дифференциального усилителя 4 положительные импульсы поступают в формирователь 6 переднего и заднего фронтов импульса дефекта, на управляющий вход которого поступают импульсы скорости с формирователя 9 импульсов скорости. Период следования этих импульсов равен прохождению через датчик-электрод 2 элементарного отрезка провода lэ. По первому положительному импульсу с входа дифференциального усилителя в формирователе 6 переднего и заднего фронтов импульса дефекта формируется передний фронт импульса дефекта. Задний фронт импульса дефекта формируется только через время tз после последнего импульса коронного разряда. Время tз задается временем прихода m - количества импульсов скорости .

Таким образом, задний фронт импульса дефекта формируется в том случае, если после окончания последнего импульса на выходе дифференциального усилителя 4 (коронного разряда) на управляющий вход формирователя 6 заднего и переднего фронта импульса дефекта пришло определенное количество импульсов скорости, количество которых m определяет время задержки. Таким образом, при прохождении любого дефекта формируется импульс длительностью Ti (см. фиг.2, эпюра е), исходя из которой можно однозначно определить, независимо от скорости движения провода, протяженность дефекта. Действительно, частота импульсов скорости (см. фиг.2, эпюры а и б) изменяется пропорционально скорости провода Vпр

,

где K1 - коэффициент пропорциональности, зависящий от конструкции датчика скорости.

За время одного периода индуцированного в датчике скорости напряжения через датчик-электрод проходит участок провода длиной lэ, равный

где Tз=l/f - период колебаний индуцированного в датчике скорости напряжения.

Как следует из выражения (2), величина lэ не зависит от скорости движения провода. Приняв lэ за единицу измерения, можно определить какая длина провода прошла через датчик повреждений, если подсчитать количество импульсов скорости n, индуцированных за время Ti прохождения указанного отрезка провода через датчик-электрод 2

где li - длина отрезка провода, прошедшего через датчик;

n - количество импульсов скорости за время Ti прохождения через датчик провода участка провода протяженностью li.

Это наглядно демонстрируют эпюры на фиг.2. Так как скорость движения провода V1, взятая для примера, в 2 раза выше скорости V2, то частота импульсов скорости при этих скоростях также отличается в 2 раза (см. фиг.2, эпюры а, б). Однако и длительность импульса Tli и T2i, сформированного с дефекта одной и той же протяженности li при разных скоростях движения провода, также будет различаться в два раза, но количество элементарных участков провода 1э остается в обоих случаях одинаковым и равным n( на фиг.2 эпюры а и б, n=4).

В заявляемом способе погрешность контроля количества и протяженности дефектов, при среднестатистическом размере дефектов, составляющая в подсчете количества дефектов в способе-прототипе 300-400%, устранена, так как с одного дефекта формируется всегда только один импульс.

Кроме того, в заявляемом способе момент окончания импульса с дефекта формируется через точно определенное количество импульсов скорости, следующих после заднего фронта последнего импульса коронного разряда. Так как длительность одного импульса скорости соответствует прохождению через датчик дефектов строго фиксированной элементарной длины провода lэ, величина которой остается неизменной при изменении скорости, то непроконтролированный участок lпр провода, следующий за каждым дефектом, равен lпр=mlэ, где m - заданное количество импульсов скорости, после которых формируется задний фронт импульса с дефекта. Это повышает точность контроля количества дефектов и протяженности каждого из них. Это необходимо для удаления обнаруженных дефектов при ремонте изоляции провода.

Устранение дефектов в изоляции провода происходит следующим образом.

В исходном состоянии высоковольтный источник 12 напряжения (см. фиг.1) выключен и на высоковольтный электрод 15, введенный в узел 13 нанесения эмали, потенциал относительно провода не подается. Электромагнитный затвор 11 закрыт.Эмаль в узле нанесения эмали отсутствует. Узел 17 запечки и сушки - отключен.

При прохождении через датчик-электрод 2 повреждений дефекта в момент времени t1 (см. фиг.1) на выходе формирователя 3 импульса дефекта формируется импульс длительностью Ti (см. фиг.3). Длительность импульса Ti определяется протяженностью дефекта. Этот импульс поступает на информационный вход линии 18 задержки (см. фиг.1). На тактовый вход линии 18 задержки (см. фиг.1) поступают импульсы от датчика скорости (см. фиг.3). Таким образом, время задержки импульса с дефекта оказывается обратно пропорциональным скорости движения провода. Зная количество элементов задержки К2, можно определить расстояние между датчиком точечных повреждений и осью дозирующего устройства

,

где К2 - количество элементов линии задержки.

Однако в силу того, что на время срабатывания узла нанесения эмали требуется некоторое время коррекции Тк, которое складывается из времени включения источника высоковольтного источника 12 напряжения, времени срабатывания электромагнитного затвора 11, времени заполнения узла нанесения эмали 13 эмалью 14 из резервуара с эмалью 28, времени формирования электростатически заряженной струи эмали и времени падения этой струи из узла нанесения эмали до провода, это время определяется для каждого конкретного случая (конструкции узла нанесения, типа высоковольтного источника, типа электромагнитного затвора и др.) экспериментально. Поэтому включить источник высокого напряжения, открыть электромагнитный затвор необходимо раньше, чем под ось узла нанесения эмали подойдет передняя часть выявленного дефектного участка эмалевой изоляции. Для этой цели сформированный импульс дефекта из формирователя 3 импульса дефекта поступает на вход линии задержки 18 и задерживается этой линией на время t2=(D-VTк)/V.

После прохождения линии задержки сигнал дефекта поступает на расширитель 19 импульса (см. фиг.1) и на его выходе появляется сигнал, длительность которого равна

где Тк - время коррекции.

Расширитель 19 импульсов (см. фиг.1) обеспечивает изменение времени коррекции Тк в соответствии со скоростью движения провода. Это достигается тем, что входной сигнал, поступающий с линии 18 задержки (см. фиг.1), суммируется в сумматоре 21 с этим же сигналом, но задержанным по времени линией 20 задержки расширителя импульса, причем время задержки τз=Тк изменяется обратно пропорционально скорости протягивания провода V. Сигнал с выхода расширителя импульсов 19 поступает на вход блока 22 управления (см. фиг.1), который включает в себя фильтр низких частот 23, исполнительный элемент узла нанесения эмали 24, одновибратор 25 и исполнительный элемент сушки 26, и блок 22 управления по переднему фронту расширенного импульса дефекта включает высоковольтный источник 12 напряжения, открывает электромагнитный затвор 11 и включает источник питания узла сушки и запечки 27. На высоковольтный электрод 15 от высоковольтного источника 12 напряжения поступает высоковольтный потенциал, величина которого должна лежать в диапазоне значений от 2 до 4 кВ. Выбор этого диапазона значений обусловлен следующими причинами. Электростатическая зарядка струи эмали осуществляется индукционным методом [4], который заключается в пропускании этой эмали вдоль высоковольтного электрода. Величина электростатического заряда приобретенными частицами жидкой эмали зависит от величины потенциала на высоковольтном электроде. При этом чем выше упомянутый потенциал, тем выше приобретенный частицами эмали заряд. В свою очередь, величина заряда на частицах жидкой эмали определяет такие качественные свойства, как адгезия эмали на дефектном участки изоляции, ее равномерность, электрическую и механическую прочность и другие характеристики. При этом чем выше электростатический заряд на частицах эмали, тем лучше перечисленные выше характеристики. При потенциале на высоковольтном электроде 15 меньше 2 кВ эффективность электростатической зарядки струи эмали резко снижается. При потенциале на высоковольтном электроде 15 больше 5 кВ возникает опасность электрического пробоя по эмали.

После открытия электромагнитного затвора 11 эмаль 14 из резервуара с эмалью 28 поступает в узел 13 нанесения эмали и, проходя вдоль поверхности высоковольтного электрода 15, электростатически заряжается. Через время Тк после открытия электромагнитного затвора 11 передняя граница дефекта подходит к оси узла нанесения эмали, и на дефектный участок эмалевой изоляции провода падает электростатически заряженная струя эмали. Под дефектным участком эмалевой изоляции понимается участок, на котором эмалевая изоляция 10 повреждена до жилы провода 7. Так как жила провода заземлена и имеет противоположный знак электростатическому заряду на частицах струи эмали, который соответствует знаку потенциала высоковольтного электрода, то струя под действием электрических сил попадает на оголенный участок провода и скрывает его. Излишки эмали снимаются с провода калибром 16 и стекают в резервуар 29 сбора эмали.

Так как струя эмали заряжена электростатическим зарядом, то она существенно улучшает свойства эмалевой пленки на дефектном участке (адгезию, равномерность). Кроме того, в процессе прохождения дефектного участка эмалевой изоляции под датчиком-электродом 2 происходит очистка дефектного участка коронным разрядом от возможных органических загрязнений, что также способствует улучшению адгезионных, изоляционных и других качественных свойств наносимой на дефектный участок эмалевой пленки.

Одновременно с этим со второго выхода блока 22 управления поступает сигнал на узел сушки и включает его на время Тс (см. фиг.4). Время Тс выбирается таким образом, чтобы при прохождении дефектного участка с нанесенной на него пленкой эмали через узел сушки нанесенная эмалевая пленка отвердилась.

Пример конкретного выполнения.

По заявляемому способу производили контроль и ремонт изоляции провода ПЭТВ диаметром 0,8 мм.

В качестве источника напряжения датчика 1 был использована универсальная пробивная установка УПУ-1. Аналогичная пробивная установка была использована в качестве высоковольтного источника питания 12 для электростатической зарядки струи жидкой эмали ПЭ 939. Расстояние D от оси датчика-электрода 2 до оси узла 13 нанесения эмали составляло 2 м. Датчик-электрод 2 был выполнен в виде двух металлических роликов с проточками по образующей поверхности, между которыми в проточке протягивался контролируемый провод. На датчик-электрод 2 от источника 1 напряжения датчика был подан относительно заземленной жилы провода 7 потенциал 2 кВ. Узел 13 нанесения эмали был выполнен из капролактама, а высоковольтный электрод 15 - из нержавеющей стали.

Датчик 8 скорости представлял собой электромеханический преобразователь и включал в себя ротор, на оси которого были закреплены неподвижно зубчатое колесо и ролик. Статор представляет собой постоянный цилиндрический магнит, на торце которого было неподвижно закреплено зубчатое кольцо, имеющее выступы по внутренней окружности. Зубчатое колесо и кольцо находились в одной плоскости. На расстоянии 3 мм от указанной плоскости была расположена катушка. Датчик был размещен в металлическом корпусе.

Схема формирователя 6 переднего и заднего фронтов импульса дефекта была выполнена на микросхемах K 176 UEB и K 176 ЛА7.

Время задержки было равно .

В качестве узла запечки и сушки эмали был изготовлен индуктор. Величина lэ, принятая за единицу измерения определялась конструкцией датчика скорости и была равной 0,5 мм.

Длина L индуктора выбрана исходя из максимальной скорости протягивания провода и времени сушки лака

L=Vmax×Tc,

где Vmax - максимальная скорость протягивания провода; Тс - время сушки лака.

Реализация заявляемого способа и его сравнение со способом-прототипом была реализована следующим образом.

На отрезок контролируемого провода 50 м были нанесены 5 дефектов протяженностью 10 мм. Провод при переменной скорости, изменяющейся от 0,5 м/с до 1 м/с, был подвергнут контролю. Контроль по способу-прототипу показал, что на проводе имеется 12 дефектов протяженностью от 5 до 25 мм. Контроль по заявляемому способу показал, что на проводе имеется 5 дефектов протяженностью 9-11 мм.

Затем после контроля по заявляемому способу осуществлялся ремонт изоляции провода на установке, изображенной на фиг.1. При этом на высоковольтный электрод 15 от высоковольтного источника 12 напряжения подавался положительный потенциал величиной 3,5 кВ. Время Тк срабатывания узла нанесения эмали составляло 0,5 с. После ремонта эмалевой изоляции провода осуществлялся контроль на наличие в ней дефектов. Контроль показал, что дефекты на проводе отсутствуют.

Таким образом, заявляемый способ контроля и ремонта изоляции проводов позволяет по сравнению со способом-прототипом значительно повысить точность контроля и способен производить не только контроль, но и процесс ремонта дефектных участков эмалевой изоляции провода.

Используемые источники

1. ГОСТ Р МЭК 60851-5-2008. Провода обмоточные. Методы испытаний. Часть 5. Электрические свойства.

2. Смирнов Г.В. Прибор контроля качества эмалевой изоляции обмоточных проводов. Ж.Надежность и контроль качества, 1987, №10, с.51.

3. Авторское свидетельство СССР №364885, кл. G01N 27/00, 1971 (прототип).

4. Электротехнический справочник. В 3-х т. Т.3. Кн.2. Использование электрической энергии / Под общ. ред. профессоров МЭИ В.Г.Герасимова, П.Г.Грудинского, Л.А.Жукова и др. - 6-е изд., испр. и доп. - М.: Энергоиздат, 1982, с.228.

Способ контроля и ремонта изоляции проводов, заключающийся в подаче высокого напряжения на коронирующий датчик-электрод, протягивании контролируемого провода через коронирующий датчик-электрод и в формировании импульсов дефектов с коронирующего датчика-электрода, отличающееся тем, что устанавливают на строго фиксированном расстоянии D от коронирующего датчика-электрода узел нанесения эмали, при наличии дефекта формируют импульс протяженности дефекта, длительность которого Ti равняется времени прохождения дефекта в зоне действия коронирующего датчика-электрода, передний фронт упомянутого импульса формируется по первому импульсу коронного разряда с дефекта, а задний фронт импульса формируется с задержкой после последнего импульса коронного разряда с дефекта на время , где tз - время задержки; lк - среднеквадратическое значение длины контролируемого участка провода с момента погасания до момента зажигания коронного разряда в зонах его нестабильности горения при подходе к датчику-электроду и выходу из него дефектного участка изоляции; σ - среднеквадратичное отклонение lк от среднего значения; V - скорость движения контролируемого провода, затем после формирования переднего импульса дефекта через время t2=(D-VТд)/V, где Тд - время от открытия электромагнитного затвора узла нанесения эмали до попадания струи эмали из узла нанесения эмали на поверхность дефекта, расширяют импульс дефекта до величины Тр=Ti+Тд , по переднему фронту этого импульса открывают в момент времени t2 в узле нанесения эмали электромагнитный затвор и формируют электростатически заряженную струю эмали, путем пропускания ее вдоль поверхности высоковольтного электрода, на который в момент времени t2 открытия электромагнитного затвора одновременно подают постоянный высоковольтный потенциал относительно заземленной жилы провода, величина которого лежит в диапазоне 2-5 кВ, сформированную струю электростатически заряженной жидкой эмали подают на дефектный участок в течение времени Ti, затем по заднему фронту расширенного импульса, отключают высоковольтный потенциал с высоковольтного электрода, и закрывают электромагнитный затвор в узле нанесения эмали, снимают излишки эмали, нанесенной на дефектный участок эмальизоляции, путем пропускания упомянутого участка с нанесенной на него жидкой эмалью через калибр, внутренний диаметр которого соответствует диаметру изолированного провода, после чего дефектный участок с нанесенной на него жидкой эмалью подвергают запечке и сушке.