Выхлопная система для двигателя внутреннего сгорания, работающего на бедной смеси, содержащая катализатор на основе сплава pd-au

Иллюстрации

Показать всеИзобретение относится к устройству, которое включает в себя двигатель внутреннего сгорания, работающий на бедной смеси, как например, двигатель с воспламенением от сжатия (дизель) или бензиновый двигатель, работающий на бедной смеси, и выхлопную систему, содержащую один или несколько каталитических компонентов для доочистки. Один или несколько каталитических компонентов для доочистки имеет в своем составе каталитическую композицию, содержащую сплав, состоящий из палладия и золота, на первом металлоксидном носителе, и платину, размещенную на отдельном металлоксидном носителе, отличающемся от носителя со сплавом палладия и золота. Платина на втором металлоксидном носителе размещена в слое под верхним слоем, содержащим сплав палладия с золотом на первом металлоксидном носителе. Атомное отношение Au:Pd в каталитической композиции составляет от 9:1 до 1:9. Способ изготовления каталитической композиции включает стадии нанесения покрытия из оксида, которое содержит соль платины и металлоксидный носитель, на монолит субстрата, сушки с последующим прокаливанием монолита субстрата с нанесенным покрытием, получения покрытия из оксида, которое содержит сплав Pd:Au, который предварительно закреплен на металлоксидном носителе, и нанесения верхнего слоя покрытия из оксида, которое содержит нанесенный на носитель сплав Pd:Au, на нижележащий слой нанесенной на носитель платины. Каталитическая композиция имеет хорошую реакционную способность в отношении оксида азота и углеводородов и превосходную устойчивость к сере. 2 н. и 9 з.п. ф-лы, 4 ил., 5 табл., 9 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству, которое включает в себя двигатель внутреннего сгорания, работающий на бедной смеси, как например, двигатель с воспламенением от сжатия (дизель) или бензиновый двигатель, работающий на бедной смеси, и выхлопную систему, содержащую один или несколько каталитических компонентов для доочистки. Такое устройство можно использовать в мобильном варианте, как например, в транспортном средстве, или стационарном, как например, в установке для выработки электроэнергии.

Уровень техники

Известна очистка выхлопных газов двигателя внутреннего сгорания, работающего на бедной смеси, путем доочистки каталитическим компонентом, содержащим платину (Pt) и палладий (Pd). Смотрите, например, документ WO 2004/025096.

Предложено окислять монооксид углерода (СО) в выхлопном газе стехиометрического состава, который отличается от выхлопного газа, полученного на бедной смеси, до диоксида углерода (СO2), используя катализатор, содержащий частицы соосажденных благородных металлов и оксидов металлов, как например, Аu/СеО2 (смотрите патент ЕР 602865).

Кроме того, предложено каталитически превращать монооксид углерода, выделяемый при курении, например сигарет, в СО2, используя слоистый катализатор на основе оксидов металлов, содержащий множество слоев оксидов металлов, в котором внешний слой может содержать один или несколько благородных металлов, таких как золото, серебро, платина, палладий, родий, рутений, осмий или иридий, или их смесь (смотрите патент ЕР 0499402).

В патенте US 4048096 раскрыто использование сплавов палладий-золото, нанесенных на носитель катализатора, для получения виниловых эфиров.

В патенте GB 244412 5А для очистки выхлопных газов двигателя предложен катализатор, содержащий первый и второй нанесенные на носитель катализаторы. Первый нанесенный катализатор может быть платиновым, платина-палладиевым или платиновым катализатором, промотированным висмутом. Второй нанесенный катализатор содержит соединения палладия и золота. Первый и второй нанесенные катализаторы наносят на два различных слоя, зоны или монолита субстрата. При одном размещении внутренний слой, содержащий второй нанесенный катализатор, отделяют от внешнего слоя, содержащего первый нанесенный катализатор, буферным слоем. В документе не упоминаются сплавы Pd-Au. Кроме того, поясняется, что следует избегать образования менее активных тройных сплавов Pt-Pd-Au, с этой целью используется буферный слой для отделения Pt от Pd-Au.

В документе WO 2008/088649 раскрыт катализатор для снижения токсичности выхлопа, содержащий нанесенный на носитель катализатор на основе платины и нанесенный на носитель палладий-золотой катализатор. Эти два катализатора наносят на различные слои, зоны или монолиты субстрата, так что катализатор на основе платины контактирует с выхлопом прежде палладийзолотого катализатора. Подобно патенту GB 2444125А в документе не упоминаются сплавы Pd-Au, но поясняется, что следует избегать тройных сплавов Pt-Pd-Au.

В очистке выхлопных газов двигателя, работающего на бедной смеси, существует ряд трудностей, связанных с соответствием выхлопа существующим и будущим мировым стандартам на содержание отработавших газов, включая Евро IV, V и VI, по эффективности и рентабельности. Что касается рентабельности, следует иметь в виду, что стоимость платины в настоящее время превышает 2000 долларов США за тройскую унцию. Перечень конкретных трудностей включает соответствие стандартам на содержание отработавших газов по углеводородам в «выхлопной трубе» посредством окисления несгоревшего углеводородного топлива до СО2 и воды; и пока во всем мире существует тенденция к снижению содержания серы в топливе (ультрамалосернистое дизельное топливо (ULSD), доступное в США, содержит максимум 15 ч./млн серы, а содержание серы в европейском дизтопливе в настоящее время (с января 2009) законодательно снижается от 50 ч./млн до 10 ч./млн), отравление серой катализаторов доочистки остается проблемой, особенно при введении законодательства, основанного на бортовой диагностике.

Несмотря на то, что использование палладия в сочетании с платиной привело к снижению стоимости каталитических компонентов для доочистки, использование палладия в катализаторах окисления дизтоплива до некоторой степени ограничено вследствие его относительно низкой, по сравнению с платиной, реакционной способностью в условиях избытка окислителя (т.е. в бедных смесях). В отличие от платины, которая имеет более высокий потенциал ионизации и менее стабильный оксид, палладий существует, главным образом, как оксид с низкой удельной активностью в окислении СО и углеводородов (алкенов и алканов с длинной цепочкой). К тому же, когда требуется пассивная регенерация фильтров путем сжигания накопившихся в нем твердых частиц с образованием диоксида азота при окислении оксида азота, присутствующего в выхлопном газе (согласно процессу, описанному в патенте ЕР 0341832), палладий обладает более низкой удельной активностью при окислении NO в условиях высокой концентрации O2, типичных для выхлопных газов при работе дизеля на бедных смесях.

Кроме того, известно, что палладий способен легко вступать в реакцию с диоксидом серы (SO2) с образованием стабильного сульфата. Для разложения сульфата палладия в атмосфере бедного газа требуется температура выше 700°С или пониженная температура (например, 500°С) в богатом выхлопном газе, но при повышенном расходе топлива для создания атмосферы, обогащенной углеводородами.

Раскрытие изобретения

Авторы изобретения разработали каталитический компонент для доочистки, пригодный для очистки выхлопного газа двигателей внутреннего сгорания, работающих на бедной смеси, как например, двигатели, используемые в транспортных средствах; такой каталитический компонент обладает повышенной реакционной способностью в отношении углеводородов и оксида азота, а также более высокой устойчивостью к сере по сравнению с монометаллическим палладиевым катализатором окисления.

Таким образом, в изобретении предложено устройство, включающее двигатель внутреннего сгорания, работающий на бедной смеси, и выхлопную систему, содержащую один или несколько каталитических компонентов для доочистки, в которой один или несколько каталитических компонентов для доочистки включают каталитическую композицию, содержащую сплав, состоящий из палладия с золотом, на металлоксидном носителе. Следует принимать во внимание, что также могут присутствовать не входящие в состав сплава частицы Аu или Pd (в виде PdO).

Авторы изобретения, не опираясь ни на какую теорию, полагают, что сплавление палладия с золотом усиливает металлический характер и реакционную способность палладия. Авторы обнаружили, что реакционную способность палладия, особенно при окислении С3Н6, н-C8H18 и NO, можно значительно повысить, смешивая его с золотом.

Атомное отношение Au:Pd в каталитической композиции может быть от 9:1 до1:9, как например, от 5:1 до 1:5 или от 2:1 до 1:2. Из сопроводительных примеров можно будет понять, что, как и ожидалось, атомное отношение от 2:1 до 1:2, особенно от 2:1 до 1:1, является более благоприятным (чем более широкие соотношения) для образования в повышенных количествах предпочтительного сплава, в состав которого входят Pd, а также Au. Авторы изобретения также обнаружили, что увеличение содержания золота повышает активность Au-Pd в окислении NO.

В вариантах осуществления изобретения массовая доля благородного металла в каталитической композиции составляет от 0,5 до 10,0 масс.%, как например, от 1,0 до 5,0 масс.%.

Следует признать, что каталитическая композиция в самом широком аспекте настоящего изобретения теряет активность при воздействии диоксида серы, находящегося в подаваемом газе, несмотря на легкую регенерацию при повышенной температуре. Пытаясь решить такие проблемы, авторы изобретения рассмотрели включение платины в состав катализатора, в дополнение к палладию и золоту, так как Pt обладает относительно большей устойчивостью к сере, чем палладий, и потому что наличие платины в композиции может обеспечить в целом более эффективную регенерацию катализатора при более низких температурах после воздействия серы. Однако предварительные результаты авторов (смотрите сравнительные примеры 1 и 2) показывают, что, хотя сульфатированный катализатор с относительно высоким содержанием Pt, в котором Pt, Pd и Au сочетаются на одном и том же металлоксидном носителе (где Pt-Pd-Au могут присутствовать или отсутствовать в виде триметаллического сплава), характеризуется более низкой температурой окисления углеводородов и СО, с превращением более чем на 50%, по сравнению с аналогичным сульфатированным катализатором, в котором Pt частично заменена золотом (Au), введение Pt, очевидно, не дает какого-либо значительного преимущества (в отношении активности, например, сульфатированного катализатора 2Pt:1Pd) с учетом стоимости добавления большего количества Pt в катализатор Pt-Pd-Au на металлоксидном носителе. Несмотря на это, авторы полагают, что введение Pt, при необходимости в сочетании с Pd, например, до соотношения 2Pt:1Pd (масс.%), в такой компоновке, как описано в настоящем изобретении, может уменьшать или подавлять сульфатирование компонента, связанного со сплавом Pd-Au. Более того, без сочетания платины (и при необходимости Pd) с компонентом Pd-Au сплава каталитической композиции, авторы изобретения полагают, что Pt, между прочим, может сохранять свою известную активность в окислении углеводородов и СО.

В связи с этим, согласно одному из вариантов осуществления изобретения каталитическая композиция содержит платину, при этом платину размещают на отдельном металлоксидном носителе, отличающемся от носителя со сплавом палладия и золота. Предпочтительно платина также сочетается с палладием для повышения стойкости платины к спеканию. В одном из вариантов осуществления изобретения сплав золота и палладия находится на первом металлоксидном носителе, а платина (и при необходимости палладий) - на втором металлоксидном носителе, причем оба металла размещены в одном слое покрытия из оксида. В другом варианте изобретения платину (и при необходимости палладий) на втором металлоксидном носителе помещают в зоне монолита субстрата, которая расположена выше по ходу потока от зоны, содержащей сплав золота и палладия на первом металлоксидном носителе. В еще одном варианте изобретения платину (и при необходимости палладий) на втором металлоксидном носителе располагают в слое под верхним слоем, содержащим сплав палладия и золота на первом металлоксидном носителе.

Компоновка Pt:Pd в нижнем слое и сплава Pd:Au в верхнем слое является выгодной, особенно (хотя не всегда) в случае, когда оба слоя включают цеолитный компонент, по меньшей мере, в связи с двумя существенными причинами. Во-первых, авторы изобретения обнаружили, что такая компоновка неожиданно более активна в окислении углеводородов (Ув) и оксида углерода (СО), чем обратная, где Pd:Au находится в нижнем слое (результаты не показаны). Это неочевидно, так как можно было ожидать, что лучший катализатор окисления углеводородов (Pt:Pd), размещенный в верхнем слое, будет в целом более активным в окислении СО и Ув, поскольку верхний слой затрудняет диффузию Ув в нижний слой.

Не опираясь ни на какую теорию, авторы полагают, что имеются две возможные причины наблюдаемых результатов: (i) монооксид углерода в значительной степени ингибирует окисление углеводородов и СО в избытке О2 на Pt- или Pt:Pd-катализатopax. Следовательно, можно улучшить характеристики Pt- или Pt:Pd-катализаторов за счет удаления СО из газового потока. Сплавные Pd:Au катализаторы обладают относительно высокой активностью при повышенных концентрациях СО, поэтому верхний слой со сплавом Pd:Au является более эффективным в удалении СО из газового потока до контактирования с Pt-содержащим нижним слоем; и (ii) окисление СО является экзотермической реакцией, причем энергия, выделяемая в верхнем слое, облегчает окисление углеводородов как в слое сплава Au:Pd, так и в слое, содержащем Pt. Обратная компоновка, в которой Pt-содержащий катализатор находится в верхнем слое, не позволяет извлекать пользу непосредственно из более высокой активности сплавного Au:Pd катализатора в окислении СО.

Во-вторых, конфигурация с верхним слоем из сплава Pd:Au и нижним слоем из Pt или Pt:Pd легче обрабатывается, и поэтому является менее энергоемкой в изготовлении. Например, Pt:Pd катализатор можно приготовить, нанося покрытие из оксида, содержащее подходящие соли металлов и металлоксидные носители, на монолит субстрата, высушивая с последующим прокаливанием часть покрытия и затем покрывая нижний Pt:Pd слой верхним слоем покрытия из оксида, которое содержит сплав Pd:Au, где сплав Pd:Au в покрытии из оксида предварительно закрепляют на соответствующем металлоксидном носителе. В соответствии с химией осаждения золотосодержащего компонента сплав Pd:Au предварительно закрепляется на металлоксидном носителе в точных количествах, что понятно специалисту в этой области техники.

Однако обратная компоновка является более трудоемкой, так как компоненты предварительно закрепленного сплава Pd:Au сначала наносят на носитель, но для предохранения солей Pt от контакта со сплавным Pd:Au катализатором, что уменьшает общую активность катализатора в окислении Ув, компоненты Pt:Pd также должны быть предварительно закреплены на металлоксидном носителе в отдельной стадии, то есть нельзя применять простое нанесение покрытия из оксида, используя соли металлов Pt и Pd в сочетании с оксидом металла. Таким образом, предпочтительная компоновка менее энергоемка, так как не требуется дополнительная стадия прокалки для предварительного закрепления компонентов Pt:Pd на металлоксидном носителе.

Монолит субстрата может быть сотовым проточным монолитом, металлическим или керамическим, либо фильтром. Фильтр может быть полным, например, так называемый стеночный проточный фильтр, или частичным (не полного потока), таким, как описан в документах ЕР 1057519 или WO 01/080978.

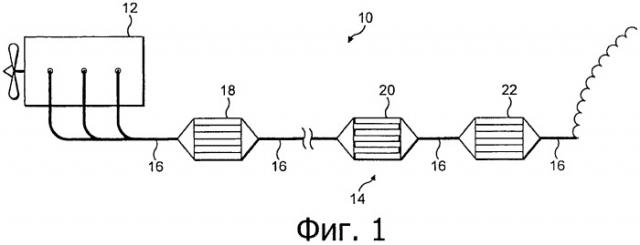

Каталитический компонент для доочистки может быть катализатором окисления, как например, дизельный катализатор окисления (ДКО) или катализатор окисления NOx в бедной смеси (с соответствующим средством подачи углеводородного восстановителя), или катализатор для устройства, где требуется окисление NO, поглотителем NOx (содержащим щелочные металлы, такие как барий, цезий или калий), каталитическим фильтром для сажи или катализатором окисления для использования в сажеуловителях с постоянной регенерацией (CRT®), как показано на фиг.1 и описано в патенте ЕР 0341832. В рамках настоящего изобретения, фильтр монолита субстрата, содержащий катализатор окисления, известен как каталитический фильтр для сажи (КФС) или CSF.

В устройстве согласно данному изобретению двигатель внутреннего сгорания, работающий на бедной смеси, может быть двигателем с воспламенением от сжатия, работающим, например, на дизельном топливе, или бензиновым двигателем, работающим на бедной смеси. Моторное топливо может содержать, по меньшей мере, такие виды топлива как: биодизельное, биоэтанол, компоненты, произведенные в процессе «газ-жидкое топливо» (GTL), сжиженный нефтяной газ (СНГ) или природный газ (ПГ).

С целью более полного понимания изобретения будут сделаны ссылки на сопровождающие фигуры, на которых:

на фиг.1 показана схема устройства согласно изобретению для мобильного варианта использования в транспортном средстве;

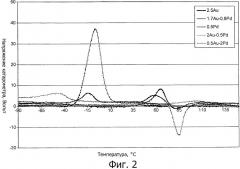

на фиг.2 графически представлены результаты температурно-программированного восстановления водородом состаренных катализаторов согласно изобретению;

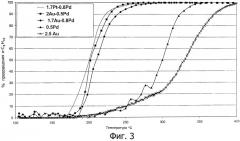

на фиг.3 приведен график зависимости конверсии алкана (H-C8H18) от температуры для ряда состаренных катализаторов согласно изобретению, для монометаллического Pd, монометаллического Аu и стандартного катализатора 1,7Pt-0,8Pd/Al2O3; и

на фиг.4 приведен график зависимости степени окисления NO (в %) от температуры для катализаторов, приведенных на фиг.3.

На фиг.1 показано устройство 10 согласно изобретению, которое включает в себя дизельный двигатель 12 и выхлопную систему 14 двигателя. Выхлопная система 14 содержит трубопровод 16, который связывает каталитические компоненты для доочистки, а именно, катализатор 2Au-0,5Pd/Al2O3, нанесенный на инертный металлический проточный субстрат 18, размещенный вблизи от выхлопного коллектора двигателя (так называемая позиция с глухим соединением). После связанного глухим соединением катализатора 18 по ходу потока последовательно находится каталитический керамический фильтр 20 с проходящим через стенки потоком, содержащий металл платиновой группы, и дополнительный катализатор 22-2Аu-0,5Рd/Аl2O3.

При использовании системы извлекают преимущество из низкотемпературной активности (при нейтрализации выхлопа) сплавного Au-Pd катализатора, расположенного в такой позиции, где он может быстро нагреться до активного состояния, сразу после включения. Более того, катализатор, расположенный там, где он подвергается воздействию относительно высокой температуры, может оставаться относительно свободным от серы, то есть, при довольно высокой температуре в коллекторе двигателя обеспечивается непрерывная регенерация осерненного катализатора 18. Катализатор 18 облегчает окисление СО и углеводородов, а также окисление NO до NO2, причем NO2 способен пассивно окислять твердые частицы, накопленные ниже по ходу потока на каталитическом фильтре 20. Следует отметить, что способ сжигания сажи, накопленной на фильтре выхлопной системы дизельного двигателя с помощью NO2, описан в патенте ЕР 0341832.

Система устроена таким образом, что нерегулярная принудительная регенерация фильтра проводится за счет впрыска дополнительного углеводородного топлива в один или несколько цилиндров двигателя, при этом топливо сжигается на катализаторе 18 и каталитическом фильтре, а выделяющееся тепло используется для сжигания любых твердых частиц на фильтре и возвращения фильтра практически в «чистое» состояние.

Углеводородное топливо, попадающее в выхлопной газ в ходе принудительной регенерации фильтра и «проскочившее» фильтр, окисляется на катализаторе 22.

Следующие примеры приведены только в качестве иллюстрации.

Примеры

Пример 1. Получение

Описаны серии катализаторов Pd-Au, полученных диспергированием на Аl2О3, при номинальном содержании металлов 2,5 масс.% и атомном соотношении Pd:Au между 0:1 и 1:0. Образцы получают следующим образом: к смеси водных растворов нитрата палладия и HAuCl4, содержащей твердые частицы носителя - оксида алюминия, добавляют основание для осуществления гидролиза и осаждают на носитель золото в виде металла -Аu°. По истечении соответствующего периода суспензию фильтруют и фильтрат промывают для удаления ионов хлора; материал сушат и затем прокаливают. Катализаторы, приготовленные этим способом, обозначаются как “свежие” катализаторы.

Катализаторы, приготовленные описанным выше способом, представлены в таблице 1.

| Таблица 1 | ||

| Катализаторы | ||

| Катализаторы | Состав, масс.% Au-Pd | Атомное отношение Au:Pd |

| Аu | 2,5-0 | 100:0 |

| Au-Pd | 2,0-0,5 | ~2:1 |

| Au-Pd | 1,7-0,8 | ~1:1 |

| Au-Pd | 1,25-1,25 | ~1:2 |

| Au-Pd | 1,0-1,5 | ~1:3 |

| Au-Pd | 0,5-2,0 | ~1:6 |

| Pd | 2,5 | 0:100 |

Сравнительный катализатор

В качестве сравнительного используют катализатор 1,7Pt-0,8Pd/Al2O3, полученный пропиткой носителя смесью водных растворов солей платины и палладия, высушенный и прокаленный, подобно катализаторам, полученным по примеру 1.

Пример 2. Состаривание

Свежие катализаторы, полученные по способу примера 1, и сравнительный катализатор Pt:Pd подвергают старению в течение 48 часов на воздухе при 650°С, 750°С или 800°С.

Пример 3. Гидротермальное старение в бедной среде

Гидротермальное старение в бедной среде (ГСБС) осуществляют в течение 48 часов при 750°С в атмосфере воздуха, содержащего 4,5% воды.

Пример 4. Условия испытаний

Катализаторы испытывают в устройстве для испытания активности синтезированных катализаторов (SCAT), используя следующую газовую смесь на входе:

1000 ч./млн СО, 900 ч./млн Ув (С3Н6 или н-C8H18 в расчете на C1), 200 ч./млн NO, 2 ч./млн SO2, 12% O2, 4,5% CO2, 4,5% H2O и остальное N2.

Пример 5. Серное состаривание

Серное состаривание состаренных катализаторов, полученных по примеру 2 или 3, осуществляют с использованием устройства SCAT из примера 4 при 300°С газовым потоком, содержащим 100-150 ч./млн SO2, до требуемого уровня от 15 до 400 мг S на 1 г катализатора (эквивалентно 2-50 г/л). Серно-состаренный катализатор регенерируют в течение 20 минут при 500°С в газовой смеси, описанной в примере 4.

Пример 6. Анализ катализаторов

Образцы состаренных катализаторов, полученные по способу примера 2, охарактеризованы методом дифракции рентгеновских лучей (ДРЛ), и результаты представлены ниже в таблице 2.

| Таблица 2 | ||||||

| Образец ДРЛ | ||||||

| Катализаторы (масс.%) | Фазы, присутствующие по данным ДРЛ | Данные ДРЛ для сплава Au:Pd | Данные анализа | |||

| Аu | Сплав Au-Pd | PdO | Размер кристаллита | Состав Au:Pd(aт.%) | Состав Au:Pd (ат.%) | |

| 2,5 Аu | да | - | - | 5 | 100:0 | |

| 2Au-0,5Pd | - | да | незначит. | 7 | 63:37 | 66:34 |

| 1,7Au-0,8Pd | - | да | незначит. | 6 | 58:42 | 50:50 |

| 1,25Au-1,25Pd | - | да | да | 6 | 58:42 | 34:66 |

| 1Au-1,5Pd | - | да | да | 8 | 80:20 | 25:75 |

| 9 | 52:48 |

Из результатов, приведенных в таблице 2, можно видеть, что полное сплавление достигается при атомном отношении Pd:Au 1:2 (2 масс.% Au и 0,5 масс.% Pd) и 1:1 (1,7 масс.% Au и 0,8 масс.% Pd). Увеличение атомного отношения Pd:Au выше значения 1:1 приводит к образованию сплава, обогащенного Au, при наличии свободного оксида палладия (PdO).

Исследование Au/Pd частиц свежего катализатора 2Au-0,5Pd на носителе Аl2О3, полученного по примеру 2, методом просвечивающей электронной микроскопии (ПЭМ)-энерго-дисперсионной рентгеновской спектроскопии (ЭДРС) показывает, что по всему сечению частицы отношение Au/Pd остается постоянным, что указывает на сплавную структуру.

Температурно-программированное восстановление (ТПВ) ряда катализаторов, полученных по примеру 1, результаты которого даны в таблице 2, показывает, что уменьшение отношения Au:Pd приводит к образованию свободного PdO, поскольку Аu усиливает способность PdO к восстановлению.

Пример 7. Испытание катализаторов

В таблице 3 представлены результаты испытаний катализаторов, которые проводили на катализаторах, полученных согласно примеру 1, состаренных согласно примеру 2 при 750°С (состаренных серой согласно примеру 5) и испытанных согласно примеру 4 (при использовании С3Н6 в качестве углеводорода). Следует понимать, что значения Т80 и Т50 представляют собой температуры, при которых катализатор окисляет СО или углеводород (Ув) с 80%- или 50%-ной конверсией, соответственно.

| Таблица 3 | ||||||

| Катализаторы Pd-Au | ||||||

| Катализаторы (масс.%) | Чистые катализаторы | Катализаторы, подвергнутые воздействию 45 мг S/г катализатора | Регенерация при 500°С в течение 20 мин | |||

| СOТ80 | УвТ50 | СOТ80 | УвТ50 | СOТ80 | УвТ50 | |

| 2,5Аu | 325 | 317 | ||||

| 2Au-0,5Pd | 160 | 156 | 263 | 229 | 182 | 178 |

| 1,7Au-0,8Pd | 166 | 161 | 258 | 227 | 185 | 184 |

| 1,25Au-1,25Pd | 159 | 159 | 251 | 224 | 194 | 193 |

| 0,5Au-2Pd | 160 | 168 | 262 | 231 | 230 | 219 |

| 2,5Pd | 177 | 191 | 254 | 242 | 262 | 254 |

После термического старения при 750°С активность при окислении возрастает в ряду Pd-Au>Pd>>Au. Монометаллический Au катализатор был значительно менее активным. Хотя Pd и Pd-Au катализаторы могут дезактивироваться до аналогичной степени в результате сульфатирования, авторы изобретения обнаружили, что степень восстановления активности после сульфатирования при 500°С зависит от состава катализатора. Также можно видеть, что из катализаторов, содержащих однородный сплав (2Au-0,5Pd и 1,7Au-0,8Pd), можно легко удалить серу путем выдержки при более высокой температуре.

Пример 8. Влияние температуры старения

В таблице 4 показаны результаты сравнения активности свежих монометаллических Pd катализаторов, приготовленных по примеру 1, и состаренных катализаторов 2Au-0,5Pd/Al2O3, полученных по примерам 2, 3 и 5. Испытание проводят согласно примеру 4 (используя в качестве углеводорода С3Н6).

Таблица 4. Влияние температуры состаривания и среды (2Au-0,5Pd, если не указано иное).

| Катализаторы | Чистые катализаторы | Катализаторы, подвергнутые воздействию 45 мг S/г катализатора | Регенерация при 500°С/20 мин | |||

| СОТ80 | УвТ50 | СОТ80 | УвТ50 | СOТ80 | УвТ50 | |

| Только Pd - 500°С/2 ч | 178 | 188 | 269 | 242 | 250 | 243 |

| Прокален 500°С/2 ч | 145 | 153 | 261 | 224 | 205 | 211 |

| Прокален 650°С/48 ч | 154 | 153 | 266 | 232 | 184 | 185 |

| Прокален 750°С/48 ч | 162 | 156 | 263 | 229 | 182 | 178 |

| ГСБС 750°С/48 ч | 164 | 160 | 273 | 244 | 183 | 181 |

| Прокален 800°С/48 ч | 167 | 162 | 265 | 233 | 185 | 182 |

Следует признать, что свежий катализатор, состаренный согласно примеру 2, проявляет свойства сплава. Из результатов таблицы 4 можно видеть, что температура и среда состаривания не влияют на дезактивацию 2Au-0,5Pd и что показатели удаления серы улучшаются после термического состаривания по сравнению со свежим катализатором.

Пример 9. Активность при окислении NO и алканов

На фиг.3 и 4 показаны результаты испытаний по примеру 4 (при использовании н-C8H18 в качестве углеводорода), проведенных на катализаторах, полученных по примеру 1, а также на сравнительном катализаторе, полученном как указано в примере получения сравнительного катализатора, и состаренных при 750°С согласно примеру 2. На фиг.3 можно видеть, что катализаторы 1,7Pt-0,8Pd, 2Au-0,5Pd и 1,7Au-0,8Pd дают близкую конверсию алкана, тогда как монометаллический Pd катализатор значительно менее активен, а монометаллический Аu катализатор еще менее активен.

На фиг.4 показано, что активность в окислении NO катализаторов 1,7Pt-0,8Pd и 2Au-0,5Pd очень близка, причем катализатор 1,7Au-0,8Pd чуть менее активен. В противоположность этому, монометаллические Pd и Аu катализаторы практически не проявляют активности в окислении NO.

Сравнительный пример 1. Получение катализаторов Pt-Pd-Au

Образец Pd-Au/Al2O3, приготовленный по примеру 1, пропитывают водным раствором нитрата платины до достижения требуемого содержания Pt. Затем полученный образец сушат и прокаливают.

Сравнительный пример 2. Испытание катализаторов Pt-Pd-Au

Катализаторы Pt-Pd-Au/Al2O3, полученные по примеру 10 (сравнительный пример 1), состаривают при 750°С согласно примеру 2 и испытывают согласно примерам 4 и 5. В таблице 5 показаны результаты, из которых можно видеть, что все исходные катализаторы имеют близкую активность. Однако после обработки серой катализаторы 0,5Pt-0,8Pd-l,2Au и 0,2Pt-0,8Pd-l,5Au теряют активность в аналогичной степени, а для образца 0,9Pt-0,8Pd-0,8Au значение температуры 80%-ной конверсии СО (СОТ80) и 50%-ной конверсии углеводорода (УвТ50) приблизительно на 20°С ниже COТ80 и примерно на 10°С ниже УвТ50 для любого из двух предыдущих катализаторов. Повышенное содержание Аu увеличивает активность катализатора, регенерированного после обработки серой, но снижает устойчивость к сере. В настоящее время неизвестно, являются ли все испытанные образцы сплавами. Однако, поскольку оказывается, что преимущества добавления больших количеств Pt к Pd-Au невелики, то такие катализаторы невыгодны с учетом показателя цена-качество.

| Таблица 5 | ||||||

| Катализаторы Pt-Pd-Au | ||||||

| Катализаторы (масс.%) | Чистые катализаторы | Катализаторы, подвергнутые воздействию 45 мг S/г катализатора | Регенерация при 500°С/20 мин | |||

| СOТ80 | УвТ50 | СOТ80 | УвТ50 | СOТ80 | УвТ50 | |

| 1,7Pt-0,8Pd-0Au | 170 | 166 | 198 | 211 | 179 | 180 |

| 0,9Pt-0,8Pd-0,8Au | 167 | 167 | 232 | 221 | 188 | 187 |

| 0,5Pt-0,8Pd-1,2Au | 166 | 166 | 253 | 231 | 186 | 184 |

| 0,2Pt-0,8Pd-1,5Au | 160 | 159 | 253 | 228 | 179 | 178 |

| 0Pt-0,8Pd-1,7Au | 166 | 161 | 258 | 227 | 185 | 184 |

Таким образом, все приведенные результаты показывают, что катализаторы с атомным отношением Pd:Au, равным 1:1 и 1:2, в которых имеет место полное сплавление, очень сильно отличаются по активным свойствам от катализаторов, содержащих свободный PdO, или только Pd, или только Аu. Катализатор обладает улучшенными свойствами при обессеривании, а также заметно более высокой активностью в окислении алканов и NO по сравнению с монометаллическим Pd катализатором. Образование этого гомогенного сплава желательно для создания преимуществ в системе Pd-Au. Также можно видеть, что системы Au-Pd проявляют активность, сходную с системами Pt-Pd, при пониженной стоимости.

Во избежание каких бы то ни было сомнений, полное содержание любого и всех цитированных здесь документов уровня техники включено в изобретение в качестве ссылки.

1. Устройство, которое включает в себя двигатель внутреннего сгорания, работающий на бедной смеси, и выхлопную систему, содержащую один или несколько каталитических компонентов для доочистки, в котором один или несколько каталитических компонентов для доочистки имеет в своем составе каталитическую композицию, содержащую сплав, состоящий из палладия и золота, на первом металлоксидном носителе, и платину, размещенную на отдельном металлоксидном носителе, отличающемся от носителя со сплавом палладия и золота, причем платина на втором металлоксидном носителе размещена в слое под верхним слоем, содержащим сплав палладия с золотом на первом металлоксидном носителе, и атомное отношение Au:Pd в каталитической композиции составляет от 9:1 до 1:9.

2. Устройство по п.1, в котором атомное отношение Au:Pd в каталитической композиции составляет от 5:1 до 1:5.

3. Устройство по п.2, в котором атомное отношение Au:Pd в каталитической композиции составляет от 2:1 до 1:2.

4. Устройство по п.1, в котором содержание благородного металла в каталитической композиции составляет от 0,5 до 10,0 масс.%.

5. Устройство по п.4, в котором содержание благородного металла в каталитической композиции составляет от 1,0 до 5,0 масс.%.

6. Устройство по п.1, в котором металлоксидный носитель, содержащий платину, дополнительно содержит палладий.

7. Устройство по п.6, в котором как слой, содержащий нанесенный на носитель сплав палладия и золота, так и слой, содержащий нанесенные на носитель платину и палладий, также содержат цеолит.

8. Устройство по п.1, в котором, по меньшей мере, один каталитический компонент для доочистки содержит катализатор окисления, катализатор окисления NOx в бедной смеси или поглотитель NOx.

9. Устройство по п.1, в котором каталитический компонент для доочистки включает фильтрующий монолит субстрата или проточный монолит субстрата.

10. Способ изготовления каталитической композиции для устройства по п.1, который включает стадии нанесения покрытия из оксида, которое содержит соль платины и металлоксидный носитель, на монолит субстрата, сушки с последующим прокаливанием монолита субстрата с нанесенным покрытием, получения покрытия из оксида, которое содержит сплав Pd:Au, который предварительно закреплен на металлоксидном носителе, и нанесения верхнего слоя покрытия из оксида, которое содержит нанесенный на носитель сплав Pd:Au, на нижележащий слой нанесенной на носитель платины.

11. Способ по п.10, в котором соль палладия объединяют с указанной солью платины в покрытии из оксида для нижележащего слоя.