Катализаторы окисления для дизельных двигателей на основе неблагородных металлов и модифицированные неблагородными металлами

Иллюстрации

Показать всеИзобретения могут быть использованы в области охраны окружающей среды. Способ получения катализатора включает введение неблагородного металла в виде гидроксида аммония или аммиачного комплекса, или в виде органического аминового комплекса, или в виде гидроксидного соединения в активный в окислительно-восстановительных реакциях кубический флюоритный CeZrOx материал при основных условиях. Катализатор окисления включает первичный каталитический активный металл из группы благородных металлов, нанесенный на носитель, а также вторичный каталитический активный компонент, который получен путем ионного обмена между поверхностью кубического флюоритного CeZrOx материала и раствором неблагородного металла и необязательно цеолита. Полученные катализаторы используют в каталитическом устройстве, располагая один из них на субстрате, вокруг которого расположен корпус. Полученные катализаторы также используют в способе обработки выхлопных газов, пропуская выхлопные газы над ними. Изобретения позволяют получить катализаторы для дизельных двигателей, обладающие устойчивостью к гидротермальной обработке и к действию ядов в условиях системы выпуска отработавших газов дизельного двигателя, а также достигнуть высокой степени превращения загрязнителей при более низких температурах. 6 н. и 20 з.п. ф-лы, 20 ил., 4 пр.

Реферат

Введение и предпосылки создания изобретения

Выброс отработавших газов моторами автомобилей представляет собой значительный источник загрязнения воздуха, он вносит основной вклад в возникновение фотохимического смога и явления, связанные с озоном, которые оказывают существенное отрицательное воздействие на здоровье человека (M.V. Twigg, Applied Catalysis В, т.70, (2007), с.2-25). Поэтому на протяжении последних тридцати лет все более жесткие ограничения накладывались, на состав выхлопных газов как бензиновых, так и дизельных двигателей внутреннего сгорания, например, протоколы Евро 5 или Евро 6 (Инструкция Европейского парламента и Совета №715/2007, принятая 20 июня 2007 г., Official Journal of the European Union L 171/1, см. также Twigg, Applied Catalysis В, т.70. с.2-25 и R.M. Heck, R.J. Farrauto Applied Catalysis А т.221, (2001), с, 443-457 и ссылки в этих источниках). Наиболее существенные газообразные выбросы автомобилей содержат такие загрязнители, как монооксид углерода (СО), оксиды азота (NO и NO2, вместе их обозначают NOx), и несгоревшие углеводороды (УВ). С целью достижения установленных законом требований по удалению загрязнителей, разработаны технологии дополнительной обработки отработавших газов как бензиновых, так и дизельных двигателей. Эти технологии включают, но не ограничиваются ими, методики регулирования/модификации двигателей, чередующиеся циклы сжигания и применение систем дополнительной обработки, например, каталитических устройств регулирования, которые удаляют содержащиеся в ОГ загрязнители путем промотирования химических реакций, направленных на превращение нежелательных соединений в более экологически безопасные молекулы. В случае дизельных двигателей /двигателей с воспламенением от сжатия такие устройства включают катализаторы окисления для дизельных двигателей (КОД), дизельные улавливатели NOx/катализаторы систем хранения NOx (КУА/СХА), а также катализатор селективного каталитического восстановления (СКВ), предназначенные для обработки выделяющихся СО, УВ (КОД) и NOx, а также каталитический дизельный сажевый фильтр (КДСФ), предназначенный для удаления и сжигания захваченных твердых веществ, которые также называют твердыми частицами или сажей.

Из перечисленных выше каталитических систем регулирования состава ОГ дизельных двигателей КОД является наиболее широко исследуемой и применяемой технологией (см., например, патенты US 5371056, 5462907, 6153160, 6274107, J.A.A. van den Tillaart, J. Leyrer, S. Eckhoffn E.S. Lox в Applied Catalysis В т.10, 1-3, с.53-68). Обычные используемые в настоящее время КОД включают термостойкий оксидный носитель, например, оксид алюминия, компонент, предназначенный для улавливания/выпуска УВ, с целью улучшения эксплуатационных характеристик при низких температурах, обычно цеолит (Applied Catalysis В, т.70, (2007), с.2-25, Applied Catalysis А т.221, (2001), с.443-457) и активный благородный металл или металлы, ранее использовали платину, а с недавних пор стали использовать комбинацию Pt/Pd, в качестве основных каталитически активных материалов, см. U. Neuhausen, K.V. Klementiev, F.-W. Schutze, G. Miehe, H. Fuess и E.S. Lox в Applied Catalysis B: Environmental, т.60, 3-4, (2005), с.191-199 и приведенные в статье ссылки. Выбор этих металлов основан на их способности обеспечивать наиболее высокие числа оборотов реакции (число реакций, протекающих в секунду) для реакций окисления СО и углеводородов до CO2 и воды при низких температурах и низких концентрациях активного компонента в составе для КОД.

Требования к КОД и их способности осуществлять прямое регулирование газовых выбросов возрастают со временем, они должны соответствовать новым проблемам, возникающим при законодательном утверждении каждого нового поколения экологических требований, например, обладать способностью эффективного сжигания введенных после двигателя УВ, необходимых для генерирования кратковременного повышения температуры, при котором инициируется регенерация ДСФ; позднее появилось требование, чтобы фильтры могли окислять NO до NO2, чтобы ускорить реакции, протекающие при низкотемпературном СКВ аммиаком. Более того, эта многофункциональность должна быть обеспечена без ущерба основной функции КОД-эффективного управления выбросами, то есть КОД должен обладать свойством низкотемпературного зажигания реакции. Таким образом, в дополнение к такой многофункциональности КОД должен обеспечить работу при низких температурах с целью снижения выбросов при холодном запуске. Это требование особенно важно при работе в области низких температур существующего и следующего поколения дизельных двигателей, для которых характерно повышение выбросов СО и УВ, поскольку в них более интенсивно применяют рециркуляцию ОГ или усовершенствованные циклы сжигания, с целью снижения содержания NOx в ОГ (патент WO/2005/031132, Способ и устройство для обеспечения высокой эффективности регулирования ОГ двигателя внутреннего сгорания с прямым впрыском, работающего на газовом топливе). Эта задача представляется еще более сложной вследствие кинетических особенностей реакции окисления СО, при которой высокие концентрации СО приводят к снижению скорости окисления (A. Bourane и D. Bianchi J. Catalysis 222 (2004) 499-510 и приведенные в статье ссылки). Еще одно и последнее требование состоит в том, что КОД должен сохранять высокую активность после воздействия неустановившихся высоких температур в присутствии пара, как это происходит в сильносвязанном катализаторе или во время активной регенерации, необходимой при работе ДСФ, поскольку в этих случаях в КОД происходит выделение тепла при сжигании углеводородов, введенных в систему дожигания после двигателя.

Чтобы достичь перечисленных выше целей, а также для того, чтобы выполнить необходимые условия для работы двигателя, срок службы которого подходит к концу, необходимо увеличить содержание благородных металлов в обычных КОД. В свою очередь, это требует использования повышенных количеств платины и палладия, что приводит к дальнейшему увеличению стоимости этих благородных металлов и также избыточным затратам, ложащимся на производителей автомобилей. Для решения этих проблем требуются альтернативные, не такие дорогие, катализаторы на основе неблагородных металлов, которые могли бы заменить благородные металлы в отношении их каталитического действия в КОД, или усилить их действие. Эти катализаторы на основе неблагородных металлов должны обладать конкурентоспособными свойствами: устойчивостью к гидротермальной обработке и к действию ядов при различных условиях, возникающих в системе выпуска отработавших газов дизельного двигателя.

Краткое изложение сущности изобретения

Настоящее изобретение обеспечивает новый класс систем КОД на основе неблагородных металлов или модифицированных неблагородными металлами, которые могут решить перечисленные проблемы. Эта улучшенная технология реализуется введением нового поколения материалов для хранения кислорода (МХК), в которые ионным обменом введен неблагородный металл, и обеспечивает значительные улучшения в эксплуатационных характеристиках в приборе для низкотемпературного каталитического окисления СО, сама по себе или в комбинации с обычными КОД, содержащими металлы платиновой группы. Конкретная комбинация катализатора окисления СО на основе модифицированного МХК с обычным катализатором на основе металлов платиновой группы (МПГ) обеспечивает синергическое действие, которое делает возможным достижение высокой степени превращения загрязнителей при более низких температурах и при увеличенной стабильности работы в гидротермальных условиях.

Эти новые активные в окислении-восстановлении материалы, описанные в заявках US 12/363310 и 12/363329, а также в статье SAE 2008-01-0481, как было найдено, дополнительно создают синергические преимущества в эксплуатационных характеристиках при окислении СО, причем дополнительное преимущество заключается в обеспечении улучшенной продолжительности работы в гидротермальных условиях КОД по отношению к температуре зажигания реакции превращения СО (температура, которая требуется для достижения 50%-ной конверсии). Модифицированные материалы для ХК в настоящем изобретении представляют собой системы на основе твердых растворов CeZrOx, содержащих по существу чистую структуру с кубической фазой типа флюорита, их получают введением неблагородных металлов, то есть металлов, не принадлежащих к группе благородных металлов, путем особого ионного обмена. Круг подходящих материалов и все подробности относительно проведения ионного обмена описаны в других источниках (патентные заявки US 12/363310 и 12/363329). Способ ионного обмена, не желая быть ограниченными определенной теорией, по существу включает введение активного металла /его катионов в твердый раствор в основных условиях, то есть в условиях высокого pH, то есть при высоком содержании ОН- /низком содержании иона гидроксония (Н3О+) или протона (Н+), Как показано в предыдущей работе, полученные материалы проявляют высокую активность и стабильность в гидротермальных условиях по сравнению с любым модифицированием, осуществляемым путем обычной пропитки кислой солью металла, например, нитратом металла, при которой обычным является образование объемных фаз оксидов в свежеприготовленных материалах и быстрое спекание таких оксидных фаз, приводящее к дезактивации. Предложенный обмен частиц Н+ на ионы металла делает возможным введение и стабилизацию конкретных одновалентных ионов, например, K+, двухвалентных, например, Cu2+, трехвалентных, например, Fe3+, и ионов более высокой валентности при высокой дисперсности внутри оксидной матрицы. Выбор вводимых таким способом неблагородных металлов основан на известных свойствах их оксидов, которые активны в реакциях, представляющих особенный интерес или важных в каталитическом отношении. Металлы, имеющие особое значение в качестве катализаторов, включают Ag, Cu, Со, Mn, Fe, щелочные металлы, щелочноземельные металлы или переходные металлы, или другие металлы или металлоиды, о которых известно, что они образуют стабильные нитраты NОхадс, которые могут претерпевать последующее разложение и восстановление N2 при условиях, которые находятся внутри обычного рабочего окна ОГ автомобиля. Под выражением «переходный металл» понимают 38 элементов групп с 3 по 12 Периодической таблицы элементов.

Материалы для хранения кислорода (МХК) представляют собой хорошо известные твердые электролиты на основе, например, твердых растворов оксидов церия-оксидов циркония (CeZrOx). Они являются неотъемлемым компонентом катализаторов дополнительной обработки ОГ бензиновых двигателей благодаря способности к буферному действию активных компонентов катализатора, предотвращающему возникновение локальных обогащенных топливом (восстановительных) или локальных обедненных топливом (окислительных) условий. Материалы для ХК обеспечивают такое действие путем выделения активного кислорода из трехмерной структуры оксида быстрым и воспроизводимым способом в условиях переходных режимов, когда газовая фаза обеднена кислородом, а потерянный оксидом при таких процессах кислород возмещается за счет адсорбции из газовой фазы в условиях, когда в системе возникает избыток кислорода. Эта окислительно-восстановительная активность (далее OB активность) обеспечивается существованием OB пары Се4+→Се3+, в которой окислительное состояние Се зависит от локального содержания кислорода. Эта высокая доступность кислорода критически важна для промотирования типичных реакций окисления/восстановления, например, химических превращений CO/NO на трехкомпонентных катализаторах для нефтяных (бензиновых) двигателей, или, что разработано позднее, для процессов прямого каталитического окисления твердых частиц (сажи) в каталитических ДСФ, см., например, US 2005/0282698 A1.

Поэтому осуществляются интенсивные исследования, направленные на изучение химии, синтеза, модификации и оптимизации материалов для хранения кислорода на основе Ce-Zr. Например, применение материалов на основе церия - циркония с добавками ионов низкой валентности в применениях, связанных с регулировкой выброса ОГ, интенсивно исследовали в US 6468941, US 6585944 и US 2005 0282698 А1. Эти исследования показали, что модифицирующие ионы низкой валентности, например, ионы редкоземельных металлов, например, Y, La, Nd, Pr и т.д., переходных металлов, например, Fe, Co, Cu и т.д., или щелочно-земельных металлов, например, Sr, Ca и Mg могут оказывать положительное воздействие на проводимость в отношении иона кислорода. Полагают, что это действие обусловлено образованием кислородных вакансий в кубической кристаллической решетке в твердом растворе, что приводит к снижению энергетического барьера для транспорта иона кислорода из объема к поверхности кристалла, и повышению способности твердого раствора к буферному действию в момент изменений режима, связанных с изменением соотношения воздуха и топлива в потоке ОГ при применении обычного трехкомпонентного катализатора для бензинового двигателя.

Дополнительно было показано (в патентах US 6468941 и US 6585944), что применение конкретных примеров описанных выше добавок может обеспечить полную стабилизацию предпочтительной кубической кристаллической решетки типа флюорита в твердых растворах оксида церия - оксида циркония, причем особенные преимущества обеспечивает присутствие иттрия. Присутствие предпочтительной кубической структуры типа флюорита, как было найдено, коррелирует с наиболее быстрым протеканием окислительно-восстановительного процесса Се4+→Се3+, как на поверхности, так и в объеме кристаллической решетки, таким образом значительно увеличивается емкость в отношении хранения и выделения кислорода, по сравнению с объемным СеО2. Это преимущество особенно ярко выражено в том случае, когда материал подвергается росту кристаллов/спеканию во время возникновения экстремальных гидротермальных условий в типичном для потока ОГ окружении. Введение добавок иттрия и в меньшей степени La и Pr, как было показано, также ограничивает или, в определенных случаях, предотвращает диспропорционирование единой кубической фазы оксида церия - оксида циркония на композит, включающий обогащенные церием кубические фазы и обогащенные цирконием тетрагональные фазы; этот процесс приводит к значительному снижению окислительно-восстановительного действия, удельной поверхности и ухудшению других характеристик твердого раствора.

Наконец, в патентах US 6468941, 6585944, 12/363 310 и 12/363329 описаны возможности применения добавок основных, то есть не относящихся к группе благородных металлов (Pt, Pd, Rh, Au и т.д.) модифицирующих металлов, при их включении в кубическую флюоритную кристаллическую решетку твердого раствора путем прямого метода синтеза (US 6468941, 6585944) или посредством ионообменной модификации после синтеза (заявки US 12/363310 и 12/363329). Модификация твердого раствора такими способами, как было показано, представляет собой альтернативный способ промотирования окислительно-восстановительных реакций церия, причем наибольший интерес вызывает применение Fe, Ni, Со, Cu, Ag, Mn, Bi и смесей этих элементов. Типичные не промотированные материалы для хранения кислорода обычно проявляют максимум окисления-восстановления при примерно 600°С (определено на основании исследования температурно-программированного восстановления водородом (ТПВ)), а включение не благородных металлов в кристаллическую решетку может привести к снижению этой температуры более чем на 200°С, при значительно меньшей стоимости по сравнению с использованием благородных металлов. Таким образом, по аналогии мы предлагаем, что такое же значительное улучшение способности к транспорту О и реакционной способности равным образом применимо к окислению СО, как это наблюдалось в случае окисления Н2. Следовательно, при включении этих активных оксидов неблагородных металлов в обычные КОД становится возможным снижение температуры, необходимой для зажигания реакции в присутствии данного катализатора.

Однако, хотя эти неблагородные металлы можно с получением выгоды ввести в кристаллическую решетку CeZrOx и такое введение может значительно усилить низкотемпературное окислительно-восстановительное действие свежих материалов, добавление этих элементов может также привести к снижению фазовой чистоты свежих и состаренных материалов, а также к значительному снижению устойчивости к гидротермальному воздействию (введение неблагородных металлов промотирует агрегацию кристаллов и уплотнение материала), то есть ухудшается поведение при состаривании по сравнению с основными композициями, не содержащими добавок неблагородного металла. Кроме того, во время обычных циклов состаривания могут протекать реакции между компонентами газовой фазы и CeZrOx материалом, которые могут приводить к экстракции этих дополнительных элементов на основе неблагородных металлов из кубической решетки типа флюорита. Это, в свою очередь, может приводить к образованию отдельной объемной фазы (фаз), обладающих присущей им низкой каталитической активностью, или, в случае осуществления наихудшего сценария, фаз, которые могут напрямую реагировать с системами хранения кислорода или другими компонентами катализатора, что приводит к прямому или непрямому отравлению катализатора. Таким образом, до недавнего времени требовались специальные предосторожности при синтезе, позволяющие ввести модифицирующие ионы низкой валентности в кубическую флюоритную структуру при сохранении как электронейтральности, так и состава фаз. Так, как показано в заявке US 12/363310, синтез материалов для ХК, содержащих конкретный модификатор - металл в низкой валентности (Ag), внедренный в кубическую флюоритную структуру, содержащую примерно 40%масс. Се, приводил к диспропорционированию фаз на участки, обогащенные Се, и участки, обедненные Се, при значительном снижении OB свойств. Напротив, в новом разработанном способе ионного обмена в основных условиях можно обеспечить эквивалентный состав с высокой активностью и гидротермальной устойчивостью для применения в катализаторах регулирования выбросов дизельных двигателей. Эта комбинация повышенной активности в окислении и стабильности в гидротермальных условиях обеспечивает, таким образом, желаемые улучшения эксплуатационных характеристик для промышленного применения.

Выгоды и особенности настоящего изобретения включают следующие факторы.

(а) обеспечение автономного КОД, включающего неблагородный металл, или компонент на основе неблагородного металла, способного действовать в синергическом режиме с обычной технологией КОД, с целью промотирования низкотемпературного оксиления СО.

(б) Улучшенные характеристики в отношении окисления СО, благодаря высокой дисперсности промотирующих центров, включающих неблагородный металл, в системе CeZrOx, что приводит к высокой доступности для газообразных реагентов активных частиц О.

(в) Обеспечение активного компонента на основе неблагородного металла, способного обеспечивать улучшенную активность при равном содержании по отношению к компоненту на основе благородного металла, или эквивалентные эксплуатационные характеристики при снижении затрат на добавление металлов платиновой группы.

(г) Улучшенную стабильность в гидротермальных условиях по сравнению с обычным составом КОД благодаря высокой устойчивости модификатора - неблагородного металла.

(д) Способность получать преимущества при предварительном получении МХК с необходимыми структурными и текстурными свойствами, например, однофазной кубической структурой, мезопористой структурой с высокими и стабильными объемом пор и удельной поверхностью, что обеспечивает в дальнейшем улучшение связанных с этими эксплуатационных достоинств при последующей модификации.

(е) Возможность более гибкой химической модификации при минимальном нарушении параметров кристаллической решетки, фазовой чистоты, плотности дефектов, поверхностной кислотности/основности и т.д.

(ж) Простой способ синтеза обеспечивает возможность последующей модификации стандартных существовавших ранее продажных материалов с получением набора материалов с необходимыми свойствами и особенностями, отрегулированными для конкретного применения.

Эта стратегия отличается от той, которую применяют при синтезе обычных систем КОД, для которых включение компонента на основе неблагородного металла, например, «объемного СеО2 в качестве каталитически активного компонента, описано для каталитического окисления жидкой части твердых частиц» (цитата из R.J. Farrauto, K.E. Voss, Applied Catalysis В, т.10, 1-3, 14 (1996), с.29-51, см. также патенты US 5462907, 6153160, 6248684, 6255249 и 7078004). Поэтому вторая новая отличительная особенность настоящего изобретения состоит во включении активного компонента для прямого окисления СО, со всеми связанными с этим фактом преимуществами, которые нетипичны для влияния добавления соединений для ХК типа CeZrOx на гидротермальную стабильность составов для КОД.

Конечно, применение меди или другого неблагородного металла (металлов) в комбинации с оксидом церия не является уникальной особенностью данного изобретения. Такие системы широко исследовали для значительного круга применений, см., например, J. Catal. т.230 (2), 2005, с.464-475 (паровой риформинг метанола на Cu/ZiO2/CeO2), Applied Cat. А, т.331, 2007, с.112-120 (модифицированный МПГ катализатор CuO-CeO2 селективного окисления СО в потоках, обогащенных Н2) или в Catalysis Comm. т.8 (12), 2007, с.2110-2114 (окисление дизельной сажи смесью NO/О2). Однако в настоящем описании будет показано, что как способ введения неблагородного металла, так и преимущества, которыми обладают полученные материалы при «реальном» применении, являются новыми.

В настоящем описании описаны катализаторы, модификаторы на основе неблагородных металлов, и способы их применения. В одном из предпочтительных вариантов катализатор окисления может включать каталитически активный материал, нанесенный на подложку. Катализатор будет дополнительно включать примерно от 10 до 50%масс.модифицированного неблагородным металлом имеющего кубическую флюоритную структуру компонента на основе смешанного оксида Ce-Zr, и от примерно 10 до примерно 50%масс.цеолита, в расчете на общую массу состава катализатора.

В одном из предпочтительных вариантов каталитическое устройство может включать корпус, расположенный вокруг субстрата, на который нанесен катализатор окисления для ОГ двигателя с воспламенением от сжатия. Также, способ обработки ОГ двигателя с воспламенением от сжатия может включать:

подачу потока ОГ дизельного двигателя на катализатор окисления с воспламенением от сжатия; и окисление компонента, содержащегося в потоке ОГ.

Каталитически активные материалы, включая модифицированный металлом МХК, можно включать в состав путем соединения оксида алюминия, или другого подходящего носителя, с другими каталитически активными материалами с получением смеси, сушки (активной или пассивной) и необязательно прокаливания. Более конкретно, суспензию можно получать путем соединения оксида алюминия, модифицированного порошка МХК и воды, и необязательно средства, регулирующего pH (например, неорганических или органических кислот и оснований) и/или других компонентов. Каталитически активные материалы (например, каталитически активные металлы, например, платину) можно добавлять в виде соли (солей) (например, неорганических солей и/или органических солей). Эту суспензию затем можно нанести в виде пористого слоя на подходящий субстрат. Содержащий пористое покрытие продукт можно сушить и подвергать тепловой обработке, с целью закрепления пористого покрытия на субстрате.

Катализатор может дополнительно содержать цеолит. Возможные цеолиты включают цеолит типа Y, цеолит бета, ZSM-5, кремнийалюмофосфат (SAPO, например, SAPO34) и подобные, а также комбинации, включающие по меньшей мере один из перечисленных цеолитов. Отношение оксида кремния к оксиду алюминия (Si:Al) в цеолите может составлять от примерно 15 до примерно 80, или, более конкретно, от примерно 35 до примерно 60. Если применяют цеолит, его можно добавлять к суспензии совместно с каталитически активным материалом (например, до прокаливания каталитически активного материала).

Эту суспензию можно сушить и подвергать тепловой обработке, например, при температурах от примерно 500 до примерно 1000°С, или более конкретно от примерно 500 до примерно 700°С, с образованием конечного каталитического состава. В качестве альтернативы, или в дополнение, суспензию можно нанести в виде пористого покрытия на субстрат и затем подвергнуть тепловой обработке, как описано выше, чтобы отрегулировать удельную поверхность и кристаллическую природу носителя. После термообработки носителя на него можно необязательно нанести каталитически активные металлы. Каталитически активные металлы, следовательно, можно добавлять после закрепления пористого покрытия на субстрате путем проведения дополнительных стадий нанесения пористого покрытия и/или путем воздействия на содержащий пористое покрытие субстрат жидкостью, содержащей каталитически активный металл.

Нанесенный катализатор может включать МПГ (Pt, Pd, Rh и т.д.), (модифицированный) оксид алюминия и цеолит, необязательно оксид кремния, к которым добавлен модифицированный металлом МХК. Количества этих компонентов в нанесенных катализаторах могут быть следующими: от примерно 0,1 до примерно 10%масс.МПГ, от примерно 50 до примерно 80% масс. (модифицированного) оксида алюминия, от примерно 10 до примерно 50%масс. модифицированного металлом МХК, и от примерно 10 до примерно 50% масс. цеолита; или, более конкретно, от примерно 1 до примерно 5% масс. МПГ, от примерно 40 до примерно 60%масс.модифицированного оксида алюминия, от примерно 25 до примерно 45% масс. модифицированного металлом МХК, и от примерно 25 до примерно 45% масс. цеолита.

Нанесенный катализатор может быть расположен на субстрате. Субстрат может включать любой материал, разработанный для применения в необходимом окружении, например, в среде, существующей в двигателе с воспламенением от сжатия (например, в дизельном двигателе). Некоторые возможные материалы включают кордиерит, карбид кремния, металл, оксиды металлов (например, оксид алюминия и подобные), стекла и тому подобное, а также смеси, включающие по меньшей мере один из перечисленных выше материалов. Эти материалы могут находится в виде плотных материалов, экструдатов, фольги, предварительно сформованных изделий, матов, волокнистых материалов, монолитов (например, с сотовой структурой или подобной), других пористых структур (например, пористых стекол, губок), пен, молекулярных сит и подобного (в зависимости от конкретного устройства), и комбинаций, включающих по меньшей мере один из перечисленных материалов и форм, например, металлической фольги, губок из оксида алюминия с открытыми порами, и пористых стекол с ультранизким расширением. Более того, эти субстраты могут быть покрытыми оксидами и/или гексаалюминатами, например, фольга из нержавеющей стали, покрытая пленкой гексаалюмината.

Хотя субстрат может иметь любой размер или геометрию, в соответствии с установленными выше пределами, размер и геометрию предпочтительно выбирают так, чтобы оптимизировать удельную поверхность для конструкционных параметров данного прибора регулирования выпуска отработавших газов. Обычно субстрат имеет сотовую геометрию, включающую сотовые проходящие насквозь каналы, имеющие сечение в форме многоугольника или круглое, причем предпочтительной является по существу квадратная, треугольная, пятиугольная, гексагональная, гептагональная или октагональная геометрия, или аналогичная, благодаря простоте производства и увеличенной удельной поверхности.

После нанесения каталитически активного материала на субстрат, субстрат можно расположить в корпусе с получением конвертора. Этот корпус может быть любой конструкции и включать любой материал, подходящий для этой цели. Подходящие материалы для корпуса могут включать металлы, сплавы и подобные материалы, например, ферритные нержавеющие стали (включая нержавеющие стали, такие, как, например, серия 400, например, SS-409, SS-439 и SS-441), и другие сплавы (например, содержащие никель, хром, алюминий, иттрий и подобные металлы, например, чтобы обеспечить повышенную устойчивость и/или коррозионную стойкость при рабочих температурах или в окислительной или восстановительной атмосфере).

Кроме того, изготовленные из материалов, аналогичных использованным для изготовления корпуса, концевой конус (конусы), концевая пластина (пластины), насадка (насадки) для трубопровода для ОГ и подобные устройства могут быть концентрическим образом расположены вокруг одного или обоих концов и обеспечивать герметичное удерживание газа в корпусе. Эти компоненты могут быть изготовлены отдельно (например, способом отливки или подобным), или их можно изготавливать как единое целое с корпусом, с применением таких способов, как формование при вращении и подобными. Подходящие устройства приведены в Nunan, US 2005/0129588 A1.

Между корпусом и субстратом может быть расположен удерживающий материал. Удерживающий материал, который может находиться в виде матов, сыпучего материала или подобного, может представлять собой вспучивающийся материал, например, материал, включающий вермикулитный компонент, то есть компонент, который расширяется при нагревании, и не вспучивающийся материал, или их комбинацию. Эти материалы могут включать керамические материалы, например, керамические волокна и другие материалы, например, органические и неорганические связующие и подобные, или комбинации, включающие по меньшей мере один из перечисленных выше материалов.

Таким образом, содержащий покрытие монолит, включающий улучшенный КОД, содержащий модифицированный металлом МХК, вводят в поток ОГ двигателя с воспламенением от сжатия. Это обеспечивает средство обработки указанного потока ОГ двигателя с воспламенением от сжатия с целью снижения концентраций экологических ядов путем пропускания указанного потока ОГ дизеля над вышеупомянутым катализатором окисления веществ, содержащихся в ОГ, в суммарно окислительных (богатых кислородом) условиях с целью ускорения каталитической конверсии / окисления в более экологически безопасные продукты.

Описанные выше катализатор и способ и другие особенности будут оценены и поняты лицами, квалифицированными в данной области техники, из приведенного подробного описания, чертежей и приложенной формулы изобретения.

Краткое описание чертежей Все составы приведены в %масс.

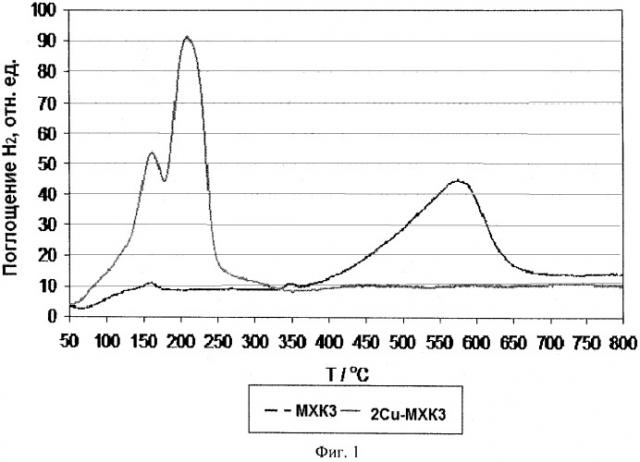

МХК 1=40% CeO2; 50% ZrO2/HfO2; 5% La2O3, 5% Pr6O11 МХК 2=31,5% CeO2; 58,5% ZrO2/HfO2; 5% La2O3; 5% Y2O3 МХК 3=44% CeO2; 42% ZrO2/HfO2; 9,5% La2O3; 4,5% Pr6O11 Фиг.1: сравнение данных ТПВ для МХК 3 и модифицированного введением 2% масс. Cu МХК 3. На фиг.1 проведено сравнение поведения при температурно-программированном восстановлении Н2 смешанного оксида CeZrLaPrO2-x (МХК 3) до и после проведенного после синтеза основного обмена с целью введения 2%масс.Cu (далее все образцы будут обозначены как ХМе-MXK"Z", например, 2Cu-МХК1). Введение меди (Cu) приводит к значительному промотированию OB свойств МХК, причем подвергнутый ионному обмену материал проявляет более сильные OB свойства при температурах ниже 300°С, по сравнению с не подвергнутым ионному обмену материалом, который проявляет максимальные OB свойства примерно при 575°С.

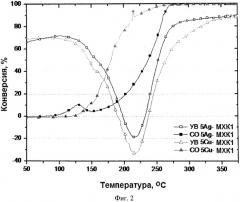

Фиг.2: Температуры зажигания реакций окисления СО и УВ в ССГ для 5Ag-MXK1 и 5Cu-МХК1 (каждый образец включал 0,5 г цеолита бета на входе и 1,5 г порошка МХК на выходе, чтобы имитировать реальную установку КОД). Условия испытаний: 1000 част./млн. СО, 600 част./млн. С1 н-октана, 180 част./млн. С1 метилбензола, 75 част./млн. С1 пропена, 75 част./млн. С1 метана, 80 част./млн. NO, 3,5% CO2, 13% 02, 3,5% H2O, остальное N2, скорость нагревания 12°С /мин и общий поток 5 л/мин.

На фиг.2 показаны данные о параметрах реакции окисления смеси, имитирующей ОГ дизельного двигателя, в реакторе для синтез-газа (ССГ).

Условия испытания выбраны так, чтобы имитировать состав ОГ выхлопных газов в соответствии со стандартом Евро 5, состав включал 1000 част./млн. СО, 600 част./млн. С1 н-октана, 180 част./млн. С1 метилбензола, 75 част./млн. С1 пропена, 75 част./млн. С1 метана, 80 част./млн. N0, 3,5% СО2, 13% О2, 3,5% Н2О, остальное N2, скорость нагревания 12°С /мин и общий поток 5 л/мин. Испытания проводили с применением 0,5 г порошка цеолита бета (отношение оксида кремния к оксиду алюминия составляло 40), расположенного на входе в реактор, и 1,5 г порошка катализатора окисления на основе неблагородного металла (свежего), расположенного на выходе, то есть после ловушки для УВ на основе цеолита. Данные подтверждают эффективность МХК1, модифицированного как медью, так и серебром, при каталитическом окислении как СО, так и УВ, причем первый из катализаторов проявляет особенно хорошие свойства в окислении СО.

Фиг.3: Температуры зажигания реакций окисления СО и УВ в ССГ для 5 Cu-MXK1 и 5Cu-MXK2 (каждый образец включал 0,5 г цеолита бета на входе и 1,5 г порошка МХК на выходе, чтобы имитировать реальную установку КОД). Условия испытаний: 1000 част./млн. СО, 600 част./млн. С1 н-октана, 180 част./млн. С1 метилбензола, 75 част./млн. С1 пропена, 75 част./млн. С1 метана, 80 част./млн. NO, 3,5% СО2, 13% О2, 3,5% Н2О, остальное n2, скорость нагревания 12°С /мин и общий поток 5 л/мин.

На фиг.3 показано влияние состава МХК на каталитические свойства в стандартном испытании в реакторе ССГ, с применением условий, описанных на фиг.2, для МХК 1 и МХК2, модифицированных введением 5% Cu. Здесь снова оба образца в свежеприготовленном виде проявляют активность в окислении СО и УВ, даже в отсутствие МПГ. В этот момент окисление СО лучше происходит на 5Cu-МХК1, что согласуется с высоким содержанием Се в этом материале и с вышеупомянутой концепцией высокой активности в OB реакциях в сочетании с реакцией окисления СО.

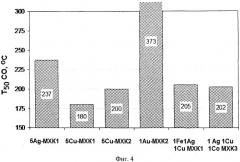

Фиг.4: гистограмма, на которой проведено сравнение температур зажигания реакции окисления СО в испытаниях на зажигание реакции в реакторе ССГ. Условия испытаний: 1000 част./млн. СО, 600 част./млн. С1 н-октана, 180 част./млн. С1 метилбензола, 75 част./млн. С1 пропена, 75 част./млн. С1 метана, 80 част./млн. NO, 3,5% СО2, 13% O2, 3,5% H2O, остальное N2, скорость нагревания 12°С /мин и общий поток 5 л/мин.

На фиг.4 приведены температуры зажигания реакции окисления СО для набора модифицированных ионным обменом материалов для ХК в испытании в ССГ, снова использованы условия, показанные на фиг.2. Все испытанные образцы проявили хорошую активность, за исключением 1Au-МХК2, который проявил активность, более характерную для обычных, то есть не модифицированных МХК. Данные также показывают, что методом ионного обмена можно ввести различные модификаторы одновременно при сохранении хорошей активности. Поэтому активность материалов 1Fe-1Ag-1Cu-MXK1 и 1Ag-1Cu-1Co-МХК3 эквивалентна активности 5Cu-МХК2, то есть сравнимые показатели активности достигаются при более низком содержании модификатора. Этот факт показывает гибкость данного подхода, а кроме того, открывает возможность получения многофункциональных оксидов, например, введения Ag с целью промотирования прямого окисления сажи, как в заявках US 12/363310 и 12/363329, и введения Cu с целью максимального промотирования окислительной активности меди.

В первоначальных испытаниях получены данные о перспективных каталитических свойствах, поэтому далее проведено сравнение активности 5Cu- МХК3 и продажного порошка КОД, содержащего только Pt (содержание Pt 70 г/фут). Условия эксперимента описаны на фиг, 2, за исключением того, что образец МХК был приготовлен на основе 0,7 г цеолита бета (слой, расположенный перед основным) и 1,3 г порошка 5Cu-МХК3, чтобы получить равное содержание цеолита. Кроме того, образцы подвергали состариванию in-situ в реакторе ССГ, и их активность исследовали при различных временах состаривания. Каждая стадия состаривания включала выдерживание образца в атмосфере реакционного газа, состав которого показан на фиг.2, при возрастающих значениях температуры, составляющих 700, 750, 800, 850 и 900°С, в течение 4 часов при каждой температуре. Во всех случаях температуру в слое катализатора отслеживали, причем было найдено, что она на примерно 10-15°С превышает температуру печи, что объясняют сжиганием топлива (СО