Катализатор переработки тяжелых нефтяных фракций

Иллюстрации

Показать всеИзобретение относится к области катализа. Описан катализатор для переработки тяжелых фракций нефти, в котором активный компонент, выбираемый из соединений никеля, или кобальта, или молибдена, или вольфрама или любой их комбинации нанесен на неорганический пористый носитель, состоящий из оксида алюминия, диоксидов кремния, титана или циркония, алюмосиликатов или железосиликатов, или любой их комбинации, отличающийся тем, что указанный катализатор содержит макропоры, образующие регулярную пространственную структуру макропор, причем доля макропор размером более 50 нм составляет не менее 30% в общем удельном объеме пор указанного катализатора. Технический результат - увеличение активности катализатора. 2 з.п. ф-лы, 3 ил., 1 табл., 7 пр.

Реферат

Изобретение относится к области нефтепереработки тяжелых нефтей и остаточных нефтяных фракций с использованием катализаторов.

Известно, что высокую каталитическую активность в реакциях гидропереработки нефтей и нефтепродуктов проявляют сульфиды никеля и кобальта в сочетании с сульфидами молибдена или вольфрама, нанесенные на пористый носитель (РФ 2107546, B01J 37/02, 27.03.1998; РФ 2087523, C10G 45/08, 20.08.1997; SU 1518972, B01J 37/02, 27.06.1996; US 4465789 B01J 23/85, 14.08.1984). В качестве носителей используют преимущественно оксид алюминия, а также алюмосиликаты, цеолиты, диоксид циркония, смешанные оксиды, углерод и различные композиции из указанных материалов (РФ 2062146, B01J37/02, 20.06.1996; US 2010224535, B01J 21/18, 03.03.2009; РФ 2181751, C10G 47/02, 27.04.2002). В ряде случаев носитель промотируют соединениями щелочных или щелочноземельных металлов, фосфора, фтора и бора (РФ 2376059, B01J 20/08, C10G 45/00, 20.12.2009; РФ 2107546, B01J 37/02, 27.03.1998).

Тяжелые нефтяные фракции особенно трудно поддаются переработки вследствие малой подвижности и низкой реакционной способности содержащихся в них макромолекул. Дополнительные проблемы возникают вследствие отравления катализаторов побочными продуктами реакции гидропереработки, включая углеродистые отложения, металлические примеси и их соединения. В данной области техники хорошо известно, что текстурные свойства носителя: размер, объем и распределение пор, удельная поверхность приобретают особое значение. В случае малого размера пор внутренняя поверхность катализатора становится недоступной для макромолекул. Кроме того, углеродистые отложения и примеси накапливаются в порах катализатора, блокируя доступ реагентов к каталитическим центрам, что приводит к быстрой дезактивации катализатора.

В ряде патентов US (US 4328127, 4572778, 5416054, 5968348) для решения указанной проблемы предлагается использование катализаторов с существенной долей крупных пор. В первую очередь усилия исследователей направлены на создание пор с размером более 50 нм, которые по существующей классификации относятся к макропорам. Развитая сеть транспортных макропор облегчает подвод реагентов к внутренней поверхности катализатора и уменьшает негативное влияние отложений побочных продуктов реакции. Существующие методы создания макропор основаны на различных методах физических или химических воздействий на готовый немакропористый материал. Например, в патенте US 4547485 получают оксид алюминия с бимодальным распределением пор по размерам. Один тип пор имеет размер в диапазоне 9-20 нм, другой тип пор - от 100 до 500 нм. Метод приготовления заключается в нагревании оксида алюминия до 1400 градусов по фаренгейту, смешении его с ненагретым оксидом алюминия и нагревании смеси до 1400 градусов по фаренгейту. Данный способ энерго- и трудоемок, а также не позволяет заранее прогнозировать размер пор, и, следовательно, каталитические свойства катализатора. В патенте US 4465789 катализаторы гидропереработки получены на носителях, имеющих ядро из оксида алюминия с преимущественной микропористостью, окруженное оболочкой другого оксида алюминия, имеющего по крайней мере 25% макропор. Недостатком этого подхода является использование дополнительных стадий для создания требуемой пористой структуры. При этом количество и связность макропор в ходе синтеза не контролируются, что не позволяет обеспечить равнодоступность внутренней поверхности катализатора.

Таким образом, в литературе не известны способы получения носителей и катализаторов для процессов гидропереработки тяжелых нефтяных фракций с контролируемым и заданным объемом транспортных макропор.

Настоящее изобретение решает эту проблему, раскрывая способ получения носителей и катализаторов со строго заданной структурой макропор, включая их размер, взаимное пространственное расположения, связность и другие характеристики. Задача решается с помощью использования материалов с регулярной пространственной структурой макропор.

Под регулярной пространственной структурой пор подразумевается строгое пространственное расположение транспортных макропор наподобие кристаллической структуры. Материалы с регулярным пространственным расположением микропор - цеолиты, уже хорошо известны и активно используются в данной области техники. Методики получения синтетических цеолитов заключаются в использовании темплатного подхода, когда для создания регулярной пористой структуры на стадии синтеза в раствор реагентов вводится структурообразующаяя добавка - темплат. Размер и свойства темплата определяют тип цеолита и, как следствие, тип его микропористой структуры. В последнее время темплатный метод синтеза был успешно использован для синтеза материалов с регулярной пространственной структурой макропор с диаметром от 50 нм до нескольких мкм. Непосредственно на стадии синтеза пористого материала в маточный материал вводится темплат, который формирует регулярную макропористую структуру образца. Затем темплат удаляется из носителя. В статье Holland, В.Т.; Blanford, С.F.; Stein, A. Synthesis of macroporous minerals with highly ordered three-dimensional arrays of spheroidal voids. Science, 1998, 281, стр.538-540 описан способ получения материалов, являющийся прототипом изобретения, с регулярной пространственной структурой макропор из неорганических оксидов с помощью темплатов - полимерных наносфер. Материалы, полученные по данной технологии, имеют узкое распределение пор по размерам и регулярную пористую структуру с размером пор от нескольких десятков нанометров до нескольких микрон.

Преимущества использования материалов с регулярной пространственной структурой макропор в области каталитической переработки тяжелых нефтей, нефтепродуктов и остаточных фракций возникают вследствие детерминированности пористой структуры. Действительно, в катализаторах с нерегулярной пористой структурой транспортные поры имеют значительно различающиеся размеры и взаимное расположение. Как следствие, возникают узкие места, при блокировке которых внутренняя часть катализатора становится недоступной для макромолекул реагентов. В катализаторах с регулярной пространственной структурой макропор все поры, их взаимное расположение и размеры соединительных каналов строго детерминированы. С одной стороны, это позволяет селективно проводить реакции с компонентами тяжелых нефтей и нефтепродуктов, выделяя требуемый компонент с помощью молекулярно-ситового эффекта. С другой стороны, это обеспечивает равнодоступность всей внутренней поверхности катализатора для молекул размером менее диаметра соединительного канала пор.

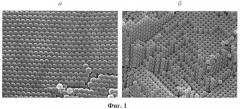

Авторы изобретения использовали методику темплатного синтеза для улучшения пористой структуры катализаторов нефтепереработки. На Фиг.1, а приведена электронная микрофотография полистирольных темплатов, образующих регулярную пространственную структуру из полистирольных наносфер с гексагональной упаковкой. Выбором условий синтеза можно также получать структуры полимерных темплатов с регулярной кубической упаковкой частиц (Фиг.1, б).

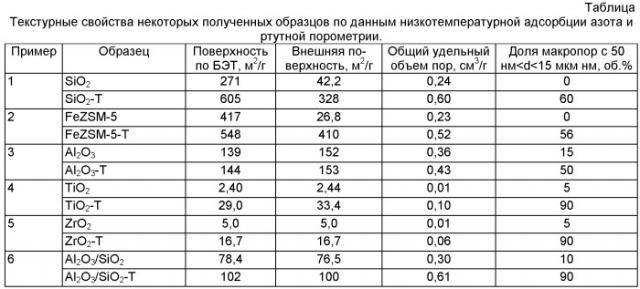

В ходе приготовления катализатора реагенты вводят либо в свободные промежутки между частицами темплата, либо готовят смесь частиц темплата с реагентами с последующим упорядочиванием структуры одним из известных методов: с помощью центрифугирования, под давлением, распылительной сушкой, осаждением и т.п. После получения полимерно-неорганического композита частицы темплата удаляют выжиганием, или растворением, получая материалы с регулярной пространственной структурой макропор. Размер наносфер темплата задает размер пор и соединительных каналов, а тип упаковки частиц темплата -решетку пор материалов с регулярной пространственной структурой макропор. Для получения катализатора можно использовать известные в данной области техники способы, включая пропитку ранее приготовленного носителя с регулярной пространственной структурой макропор соединениями-предшественниками активного компонента, либо приготовление смесей из соединений предшественников активного компонента, носителя и темплатов, а также гидротермальную обработку указанных смесей. Определение удельных величин объема и поверхности микро- и мезопор проводят с помощью метода низкотемпературной адсорбции азота; удельных величин, характеризующих мезо- и макропоры - методом ртутной порометрии, общий удельный объем пор - по удельной влагоемкости образцов. Внешнюю поверхность образцов определяют по результатам измерения низкотемпературной адсорбции азота, как разность между удельной поверхностью, измеренной по БЭТ, и удельной поверхностью микропор.

Авторами было обнаружено, что получаемые катализаторы (Фиг.2 электронно-микроскопические снимки поверхности образцов диоксида циркония (а) и диоксида титана (б), полученные с помощью полистирольных темплатов.) на основе пористых носителей, состоящих из оксида алюминия, диоксидов кремния, титана или циркония, силикатов или алюмосиликатов, имеют значительно более высокую величину удельной поверхности, доступной для высокомолекулярных реагентов, и увеличенный удельный объем макропор по сравнению с образцами аналогичного состава, полученными в отсутствие полимерных темплатов (таблица).

Как следует из предыдущего описания, пористая структура материала с наличием существенной доли макропор особенно важна при разработки катализаторов для переработки тяжелых нефтяных фракций. В соответствии с настоящим изобретением, носители и катализаторы на их основе, отличающиеся тем, что указанный катализатор содержит макропоры, образующие регулярную пространственную структуру, причем доля макропор размером более 50 нм составляет не менее 30% в общем удельном объеме пор указанного катализатора, могут быть особенно эффективны при переработке тяжелых фракций нефти. Активный компонент таких катализаторов, в соотвествии с действующим уровнем техники, выбирают из соединений никеля, кобальта, молибдена, вольфрама или любой их комбинации и наносят на указанный темплатный носитель с регулярной пространственной структурой макропор. Материал носителя, в соответствии с действующим уровнем техники, выбирают из оксида алюминия, диоксидов кремния, титана или циркония, алюмосиликатов или железосиликатов, или любой их комбинации.

Указанные катализаторы с регулярной пространственной структурой макропор получают с использованием темплатов - полимерные наносферы диаметром от 50 до 2000 нм, которые могут быть изготовлены из полистирола, метилметакрилата, этилметакрилата, бутилметакрилата, как в виде индивидуальных веществ, так и их смесей.

Содержание активного компонента в указанных катализаторах не должно превышать 20 мас.%, никеля - не более 20 мас.%, молибдена - не более 20 мас.%, вольфрама - не более 20 мас.%, т.к. более высокое содержание активного компонента приводит к увеличению цены катализатора и снижению удельной массовой активности активного компонента.

Предпочтительным при создании катализаторов с регулярной пространственной структурой макропор является использование носителей с удельной поверхностью не менее 100 м /г, долей внешней поверхности не менее 50% и удельным объемом пор не менее 0,1 см /г, на основе которых возможно получение катализаторов с теми же параметрами.

Сущность изобретения иллюстрируется следующими примерами.

В примерах 1-5 описаны способы приготовления пористых носителей для катализаторов, иллюстрирующие преимущества темплатного метода синтеза для получения регулярной макропористой структуры материала. Примеры 6-7 показывают преимущества катализаторов на основе неорганических носителей с регулярной макропористостью в применении к гидропереработке тяжелых нефтей.

Пример 1.

Полимерный темплат готовят методом эмульсионной полимеризации стирола. Для этого 1700 мл дистиллированной воды помещают в термостатируемый четырехгорлый реактор, нагревают до требуемой температуры в диапазоне от 60 до 90°C. Реактор с полезным объемом 2 л снабжают роторной мешалкой с тефлоновыми лопастями, обратным холодильником, капельной воронкой для подачи реагентов и капилляром для продувания азотом. Для удаления стабилизатора 220 мл стирола промывают 4 раза 200 мл 1 М водного раствора NaOH, затем 4 раза 200 мл дистиллированной водой. Промытый стирол приливают в реактор при перемешивании и продувании азотом и дожидаются установления требуемой температуры водной эмульсии в течение 15 мин. В отдельной колбе готовят раствор инициатора: от 0,1 до 1 г персульфата калия растворяют в 100 мл дистиллированной воды и нагревают до требуемой температуры. Инициатор по каплям добавляют в водную эмульсию стирола. Полимеризацию проводят при постоянной температуре, постоянном перемешивании при скорости вращения от 150 до 300 об/мин и продувании азотом на всем протяжении реакции, время реакции - от 2 до 24 ч. Полученную суспензию полистирольных сфер (ПС) фильтруют на бумажном фильтре (красная лента) для отделения крупных полимерных агломератов. Для получения темплатов суспензию центрифугируют в течение 2-24 ч при относительном центробежном ускорении от 100 g до 4000 g или помещают суспензию слоем 1 см в плоскодонные емкости и затем сушат на воздухе.

Диоксид кремния (образец SiO2) получают с использованием тетраэтилортосиликата (TEOS) и тетрапропиламмония гидроксида (ТРАОН) при расчетном мольном соотношении смеси 1 TEOS: 0,5 ТРАОН: 73 Н2О. Эмульсию перемешивают в течение 5-30 мин при комнатной температуре, затем помещают в автоклав с тефлоновым стаканчиком и выдерживают при температуре от 90 до 170°C в течение 24-72 ч. Свежеприготовленный образец сравнения промывают дистиллированной водой, высушивают на воздухе и прокаливают при 400-600°C в течение 2 ч. Диоксид кремния с регулярной пространственной структурой макропор (образец SiO2-T) получают по аналогичной вышеописанной методике, отличие заключается в том, что обработку проводят в присутствии ПС темплата при массовом соотношении TEOS:ПС=0,8.

Согласно текстурному анализу (таблица) удельные величины поверхности и объема пор темплатного диоксида кремния SiO2-T более чем в два раза превышают величины тех же характеристик бестемплатного диоксида кремния, причем вклад внешней поверхности для образца с регулярной пространственной структурой макропор составляет 55%, а для образца сравнения, не обладающего регулярной структурой макропор - 15%.

Пример 2.

Синтез кристаллических железосиликатов в отсутствие (образец FeZSM-5) и присутствии (образец FeZSM-5-T) ПС темплата проводят аналогично методике, описанной в примере 1, отличие заключается в том, что гидротермальный синтез проводят в присутствии источника железа, а именно Fe(NO3)3, при мольном соотношении реагентов 1 TEOS: 0,5 ТРАОН: 73 Н2О: 0,015 Fe(NO3)3.

Величина удельной внешней поверхности темплатного кристаллического железосиликата с регулярной пространственной структурой макропор в 15 раз больше, а объем пор более чем в два раза больше по сравнению с аналогичными величинами бестемплатного образца сравнения (таблица).

Пример 3.

Образцы оксида алюминия Al2O3 и Al2O3-T получают добавлением к порошку гидроксида алюминия дистиллированной воды и концентрированной HNO3, в отсутствие и в присутствии ПС темплата, соответственно. Для темплатного образца массовое содержание ПС темплата в пасте составляет 20-60%. Смешанные массы образцов подвергают экструдации с получением гранул диаметром 2,5 мм. Гранулы сушат на воздухе в течение суток и прокаливают на воздухе при 950°C в течение 5 ч.

Полученный темплатный образец оксида алюминия обладает регулярной пространственной структурой макропор со средним размером 146 нм, измеренным с помощью ртутной порометрии. В бестемплатном образце сравнения макропоры не упорядочены и составляют незначительную долю в общем объеме пор. Текстурные свойства образцов представлены в таблице, поверхности носителей показаны на Фиг.3. (Электронно-микроскопические снимки поверхности образцов оксида алюминия, полученных в отсутствие (а) и присутствии (б) ПС темплатов.)

Пример 4.

Образцы диоксида титана TiO2 и TiO2-Т получают в отсутствие и присутствии ПС темплата, соответственно. Первый образец получают сушкой 98%-го раствора пропоксида титана на воздухе. Второй - пропиткой 10 г ПС темплата 5 мл 98% пропоксида титана. Твердые продукты сушат в эксикаторе в течение суток и прокаливают на воздухе при 800°C в течение 10 ч.

Величины удельной поверхности, внешней поверхности и объема пор для образца TiO2-Т с регулярной пространственной структурой макропор более чем на порядок превышают те же величины при синтезе в образца сравнения в отсутствие ПС темплата (таблица).

Пример 5.

Образцы диоксида циркония ZrO2 и ZrO2-T получают в отсутствие и присутствии ПС темплата, соответственно. Первый образец получают сушкой 70%-ного раствора пропоксида циркония в 1-пропаноле на воздухе. Второй - пропиткой 10 г ПС темплата 70%-ного раствора пропоксида циркония в 1-пропаноле. Полученные твердые продукты сушат в эксикаторе в течение суток и прокаливают на воздухе при 600°C в течение 10 ч.

Величины удельной поверхности, внешней поверхности и объема пор для образца ZrO2-T с регулярной пространственной структурой макропор более чем в три раза превышают те же величины бестемплатного образца сравнения (таблица).

Пример 6.

Смешанный алюмосиликат получают путем приготовления пасты из водного раствора тетраэтоксисилана (тетраэтоксисилан - 140 г, дистиллированная вода - 25 г, аммиак водный - 4 г), пептизованного гидроксида алюминия (гидроксид алюминия - 93 г, азотная кислота - 4 г, дистиллированная вода - 25 г) в присутствии (100 г) или отсутствие ПС темплата. Пасту композита гранулируют, полученные гранулы сушат на воздухе в течение суток, затем отжигают темплат на воздухе при 950°C. Полученный темплатный материал обладает регулярной пространственной структурой макропор со средним диаметром 150 нм, измеренным с помощью метода ртутной порометрии. Бестемплатный образец сравнения, полученный по аналогичной методике, но без использования ПС темплата имеет незначительное количество нерегулярных макропор.

Полученные носители пропитывают раствором предшественника активного компонента. Пропитку проводят из двукратного избытка требуемого объема пропиточного раствора, рассчитанного с учетом влагоемкости носителя.

Пропиточный раствор, содержащий соединения кобальта и молибдена, готовят из (NH4)6(Мо7О24)·4Н2О и Со(NO3)2·6Н2О. Для этого навески солей помещают в водный раствор лимонной кислоты с отношением Со:Мо: лимонная кислота = 1:2:1,2. Раствор готовят при перемешивании, температуре 40-80°C и рН от 2,0 до 3,5. Пропитанный носитель высушивают при комнатной температуре 24 ч и прокаливают на воздухе при 450°C в течение 4 ч.

Полученные катализаторы представляют собой цилиндрические гранулы диаметром 2,5 мм. Общий объем пор составляет 0,61 см3/г и 0,30 при удельной поверхности 102 м2/г и 78,4 м2/г для образца с регулярной структурой макропор и для образца сравнения, соответственно. Катализатор содержит 9,0 и 4,4 мас.% кобальта; 20,0 и 10,7 мас.% молибдена для образца с регулярной структурой макропор и для образца сравнения, соответственно. Различия в количестве нанесенного металла свидетельствует об увеличенной емкости по металлам носителя, имеющего развитую регулярную структуру макропор.

Катализатор в количестве 10 г загружают в реактор Берти и испытывают в реакциях гидропереработки мазута при температуре 600°C, давлении 6 МПа. Скорость подачи мазута М-100 составляет 2 г-мазута/г-кат/ч, скорость подачи водорода 80 мг-Н2/г-кат/ч.

Кинематическая вязкость продуктов реакции, измеренная при 50°C, составляет 5 мм2/с для образца с регулярной структурой макропор и 20 мм2/с для образца сравнения при исходной вязкости необработанного мазута 84,6 мм2/с. Согласно данным ренгенофлюоресцентного анализа, в продуктах реакции содержание ванадия ниже для темплатных образцов катализатора (73 м.д.), чем для бестемплатных образцов (105 м.д.), при исходном содержании ванадия 130 м.д. Реакция гидрообессеривания также более эффективна в присутствии темплатного катализатора: содержание серы в продуктах реакции составляет 1,1 и 3,0 вес.% для темплатного и бестемплатного образцов, соответственно, при исходном весовом содержании серы 3,4%. Таким образом, катализаторы на основе носителей с регулярной структурой макропор обладают улучшенными свойствами в реакции гидропереработки мазута.

Пример 7.

Образцы катализаторов на основе носителей, приготовленных по примеру 3, получают с помощью пропитки растворами Ni(NO3)2 и Н7[Р(W2O7)6].

Массовое содержание никеля составляет 4,85% и 2,43%, вольфрама - 10,8% для образца с регулярной структурой макропор и 5,36% для образца сравнения.

Испытания катализаторов проводят аналогично примеру 6. Кинематическая вязкость продуктов реакции, измеренная при 50°C, составляет 7 и 25 мм2/с для образца с регулярной структурой макропор и образца сравнения, соответственно, при исходной вязкости необработанного мазута 84,6 мм2/с. Температура вспышки необработанного мазута составляет 165°C, в то время как продукта гидропереработки мазута - 120 и 90°C для образца с регулярной структурой макропор и образца сравнения, соответственно. В продуктах реакции содержание ванадия ниже для темплатных образцов катализатора (50 м.д.), чем для бестемплатных образцов (90 м.д.), при исходном содержании ванадия 130 м.д. Реакция гидрообессеривания также более эффективна в присутствии темплатного катализатора: содержание серы продуктах реакции составляет 0,8 и 2,9 вес.% для темплатного и бестемплатного образцов, соответственно, при исходном весовом содержании 3,4%.

1. Катализатор для переработки тяжелых фракций нефти, в котором активный компонент, выбираемый из соединений никеля, или кобальта, или молибдена, или вольфрама или любой их комбинации, нанесен на неорганический пористый носитель, состоящий из оксида алюминия, диоксидов кремния, титана или циркония, алюмосиликатов или железосиликатов, или любой их комбинации, отличающийся тем, что указанный катализатор содержит макропоры, образующие регулярную пространственную структуру макропор, причем доля макропор размером более 50 нм составляет не менее 30% в общем удельном объеме пор указанного катализатора.

2. Катализатор по п.1, отличающийся тем, что для получения регулярной пространственной структуры макропор используют темплаты - полимерные наносферы диаметром от 50 до 2000 нм из полистирола, метилметакрилата, этилметакрилата, бутилметакрилата, как в виде индивидуальных веществ, так и их смесей.

3. Катализатор по п.1, отличающийся тем, что в указанном катализаторе содержание кобальта составляет не более 20 мас.%, никеля - не более 20 мас.%, молибдена - не более 20 мас.%, вольфрама - не более 20 мас.%.