Токарный полуавтомат для многосторонней обработки деталей

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а также может быть применено в производстве трубопроводной арматуры с использованием токарных станков с ЧПУ. Токарный полуавтомат для многосторонней обработки деталей, содержащий шпиндельный узел, самоцентрирующийся поворотный патрон, набор суппортов с проводами подач, магазины неприводных и приводных инструментов, устройство ЧПУ, дополнительно снабжен автоматическим приводом поворота заготовки в патроне в любое задаваемое программой угловое положение, контролируемые круговым датчиком, размещенным в приводе поворота и соосно связанным с его выходным валом, соединяемым при повороте заготовки с цапфой поворотного патрона, несущей базирующие заготовку элементы и жестко фиксируемой в кулачке патрона по завершении поворота за ее цилиндрическую часть разжимным фиксатором, перемещающимся от привода поворотного патрона. Изобретение позволяет повысить производительность обработки многоосных деталей благодаря сокращению времени на перестановку заготовок, а также на перенастройку станка на различные углы поворота заготовки, при этом повышается надежность работы полуавтомата. 2 ил.

Реферат

Изобретение относится к области машиностроения, а также может быть применено в производстве изделий трубопроводной арматуры с использованием токарных станков с ЧПУ.

Известны современные токарные станки с ЧПУ с расширенными технологическими возможностями, обеспечивающие кроме основных токарных работ выполнение дополнительных операций: сверления нецентральных (параллельных оси детали), поперечных (радиальных) отверстий, а также фрезерования различных поверхностей и других видов обработки с использованием встречных и дополнительных инструментальных шпинделей. Для дальнейшего расширения технологических возможностей данных станков на них применяют поворотные патроны, созданные рядом фирм - «FORKARDT» (Германия), SMW AUTOBLOK (Италия), Курганский госуниверситет (Россия) - обеспечивающих многостороннюю обработку различных поверхностей как вращающихся, так и зафиксированных неподвижных деталей.

Основным недостатком известных станков, оснащенных поворотными патронами, является невозможность обработки на них за один установ поверхностей, расположенных под произвольными углами друг к другу. Вместе с тем, бесступенчатая угловая индексация (фиксирование) заготовки в патроне необходима при обработке многих многоосных деталей в машиностроении и арматуростроении. В частности, при изготовлении корпусов запорных клапанов (вентилей), имеющих наклонные проходные отверстия. Оси этих отверстий относительно продольной оси корпуса в зависимости от конструктивных особенностей клапанов располагаются под различными углами (от 10° до 30°). Традиционные средства угловой индексации заготовок типа «многогранник-клин», используемые в поворотных патронах, здесь не применимы.

По ряду существенных конструктивных признаков, таких как обеспечение самоцентрирования заготовки при ее закреплении, контроль фиксированных угловых положений при обработке, близким к предполагаемому изобретению является автоматический комплекс многосторонней обработки вращающихся деталей, содержащий самоцентрирующий поворотный патрон (пат. RU 2070502), привод зажима детали и блок управления угловым положением. Однако, в данном устройстве сохраняется принцип жесткой угловой индексации заготовки через 90° или (при смене элементов ее фиксирования) - через 120°/60°.

Более близким к предполагаемому изобретению по способу смены углового положения заготовки посредством встроенного электромеханического привода и ее индексации в патроне под углами некратными 90° или 120°/60° является изобретение а.с. №1386379. Основным недостатком станка, оснащенного данным поворотным устройством является невозможность его перенастройки на многостороннюю обработку программным способом. Для этого требуется также замена поворотной цапфы с многогранником и датчика углового положения детали, что во многих случаях недостижимо.

В данном изобретении для дальнейшего расширения технологических возможностей, повышения производительности и качества обработки многоосных деталей на токарных полуавтоматах с ЧПУ устанавливается автономный привод поворота заготовки в патроне в любое, заданное программой, угловое положение, обеспечиваемое вращением выходного вала привода, соединяемого на время поворота с цапфой поворотного звена патрона, несущей базирующие заготовку элементы и жестко фиксируемой после поворота в кулачке за ее цилиндрическую часть, разжимным фиксатором, перемещаемым от привода патрона.

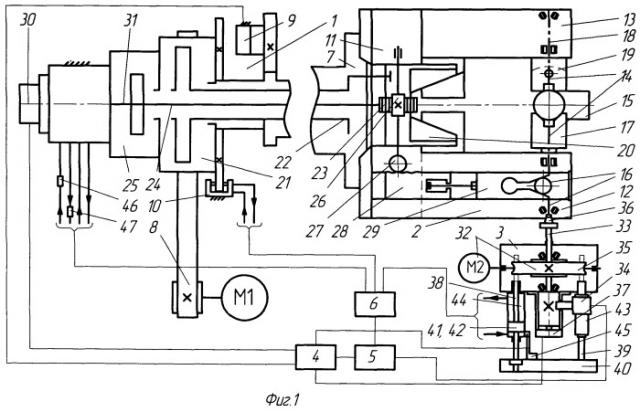

На фиг.1 изображена схема основных компонентов токарного полуавтомата для многосторонней обработки; на фиг.2 - технологическая схема обработки типовых деталей - корпусов запорных клапанов (вентилей) при их бесступенчатой индексации в поворотном патроне станка.

Полуавтомат для многосторонней обработки деталей содержит шпиндельный узел 1, поворотный патрон 2, привод поворота детали 3, устройство ЧПУ 4; электроавтоматику станка 5 и гидростанцию 6. Другие элементы, которыми снабжены современные токарные полуавтоматы, не требуют конструктивного вмешательства и в схему на фиг.1 не включены.

Шпиндельный узел 1 содержит собственно шпиндель 7; привод 8 с бесступенчатым регулированием частоты вращения и поворота шпинделя в заданные программой угловое положение от электродвигателя постоянного тока М1; датчик 9 углового фиксированного положения шпинделя 7 и согласования скоростей вращения и подачи при резьбонарезании; устройство 10 точного торможения шпинделя в заданном угловом положении.

Поворотный патрон 2, установленный на шпинделе 7, содержит корпус 11, в котором размещены радиально-подвижные кулачки 12 и 13, несущие двухкомпонентное поворотное звено 14 с заготовкой 15, содержащее ведущую цапфу 16 с базирующими элементами 17 и ведомую цапфу 18 - с прижимными элементами 19. В центральной расточке корпуса 11 патрона размещен двухклиновой ползун 20 закрепления в кулачках заготовки 15 с самоцентрированием, осуществляемым от гидроцилиндра 21 через трубчатый шток 22. В пазу ползуна 20 (паз на схеме не показан) размещена зубчатая рейка 23 привода фиксации цапфы 16, соединенная со штоком 24 гидроцилиндра 25, передающая движение посредством шестерен 26 и 27 толкателю 28 и разжимному фиксатору 29 (на схеме толкатель и фиксатор условно развернуты на угол 90°), жестко тормозящему цапфу 16 в расточке кулачка 12 в процессе обработки, а также при установке и снятии детали 15. Для контроля фиксированного и расфиксированного положений цапфы 16 используется датчик 30, действующий от гидроцилиндра 25 через шток 31.

Автоматический привод 3 поворота детали содержит механизм 32 вращения детали посредством приводного вала 33, соединяющего привод поворота 3 с поворотным патроном 2; механизм 34 постоянного торможения приводного вала 32. Механизм вращения 32, в свою очередь, содержит червячную передачу 35 с приводом от электродвигателя постоянного тока М2; червячное колесо которой жестко посажено на выходной вал 33. Последний в верхней части снабжен клином 36, соединяемым для поворота детали с ответным гнездом в ведущей цапфе 16 поворотного звена 14 патрона 2, а в нижней части посредством беззазорной муфты (на схеме не показана) - с датчиком 37 углового положения детали 15 в патроне. Механизм 34 соединяющий привод 3 с поворотным патроном 2 содержит две гидравлические штанги 38 и 39, смонтированные на основании 40, снабженные поршнями 41 и 42, соединенными с цилиндрами 43 и 44. Последние закреплены к нижней части корпуса механизма вращения приводного вала 33. Контроль соединения (подъема) и разъединения (опускания механизма вращения 32) осуществляется контактным датчиком 45. Контроль закрепления заготовки и раскрепления детали осуществляется датчиками давления 46 и 47.

Полуавтомат для многосторонней обработки деталей работает следующим образом. Установка заготовки, снятие обработанной детали, поворот детали в патроне осуществляются в определенном (исходном) угловом

положении шпинделя 7, заторможенного устройством 10 с контролем положения посредством датчика 9. При этом поворотный патрон 2 соединен с приводом поворота 3 посредством клина 36 выходного вала 33 и ответного гнезда в ведущей цапфе 16 с контролем датчиками 37 и 45. При этом цапфа 16 зафиксирована разжимным фиксатором 29 с контролем посредством датчика 30 фиксации детали в патроне.

В рассмотренном исходном положении заготовка 15 оператором или автоматическим загрузочным устройством устанавливается на базирующие элементы (призму) 17 в положение 1 (Фиг.2) и закрепляется между кулачками 12 и 13 с самоцентрированием посредством двухклинового ползуна 20, перемещаемого гидроцилиндром 21 через трубчатый шток 22. Контроль закрепления и освобождения заготовки осуществляется датчиками 46 и 47 давления жидкости соответственно в левой и правой полостях гидроцилиндра 21. После срабатывания датчика закрепления детали происходит рассоединение поворотного патрона 2 с приводом поворота 3, контролируемое датчиком 45. После замыкания нижнего (Фиг.1) контакта датчика 45 оператором запускается автоматический цикл полной обработки корпуса вентиля.

В положении 1 (Фиг.2) при вращении шпинделя 7 согласно программе осуществляется обработка всех наружных и внутренних поверхностей горловины корпуса. По окончании обработки горловины шпиндель 7 выводится в исходное угловое положение, в котором после его затормаживания устройством 10 выполнятся следующие элементы цикла: соединение патрона 2 с приводом поворота 3; расфиксация цапфы 16 (отвод разжимного фиксатора 29 влево) с контролем посредством датчика 30; поворот заготовки на 90° (в положение 2, Фиг.2); угловая фиксация цапфы 16 в кулачке патрона; рассоединение патрона с приводом поворота с контролем датчика 45; автоматический пуск станка на продолжение цикла.

В положении 2 (Фиг.2) согласно программе обработки детали производится сверление отверстия, подрезка торца, обработка наружных поверхностей. Затем повторяются все необходимые манипуляции, связанные с подготовкой поворота, поворот заготовки в патроне на угол 180° (в положение 3, Фиг.2) и пуск станка на продолжение цикла.

В положении 3 повторяются все холостые ходы и переходы, выполненные в положении 2, после чего шпиндель 7 выводится в исходное положение и после выполнения подготовительных манипуляций осуществляется поворот заготовки в патроне на угол α0 (в положение 4, Фиг.2) с контролем датчиком 37.

В положении 4 (Фиг.2) шпиндель 7 остается заторможенным. Цапфа 16 в кулачке патрона зафиксирована и соединена с приводом 3 посредством клина 36 выходного вала 33 привода поворота. В этом положении производится сверление отверстия, расположенного под углом α0 к продольной оси корпуса, вращающимся инструментом, установленном в приводном гнезде револьверной головки или в аналогичном устройстве на суппорте станка. По завершении сверления в положении 4 наклонного отверстия производится расфиксация цапфы 16 и поворот заготовки в патроне на 180° (в положение 5, Фиг.2).

В положении 5 (Фиг.2) повторяются все подготовительные действия, выполненные в положении 4 и сверление наклонного отверстия с противоположной стороны корпуса. По завершении обработки в положении 5 производится расфиксация цапфы 16 и осуществляется поворот обработанной детали на угол (270°-α°), в положение 1 (Фиг.2). Далее производится фиксация цапфы 16, разжим и снятие готовой детали. Цикл программной обработки на этом завершается.

Токарный полуавтомат для многосторонней обработки деталей, содержащий шпиндельный узел, самоцентрирующийся поворотный патрон, набор суппортов с приводами подач, магазины неприводных и приводных инструментов, устройство числового программного управления, отличающийся тем, что он снабжен автоматическим приводом поворота заготовки в патроне в любое заданное программой угловое положение, круговым датчиком углового положения заготовки, размещенным непосредственно в приводе поворота и соосно связанным с его выходным валом, цапфой поворотного звена патрона с установленными на ней базирующими заготовку элементами, разжимным фиксатором, выполненным с возможностью перемещения от привода поворотного патрона через две кинематически связанные реечные передачи и соединенный с ними толкатель, при этом привод поворота выполнен с возможностью соединения его выходного вала на время поворота заготовки с цапфой поворотного звена патрона, которая выполнена с возможностью жесткой фиксации после завершения поворота в кулачке патрона за ее цилиндрическую часть разжимным фиксатором.