Изготовление конических зубчатых колес

Иллюстрации

Показать всеСпособ изготовления конической шестерни осуществляют с помощью рабочего инструмента, выполненного с возможностью приведения во взаимодействие с заготовкой и с возможностью вращения вокруг оси инструмента металлорежущего станка, имеющего множество осей станка, причем указанный станок выполнен в виде металлорежущего станка с ЧПУ для изготовления конических шестерен свободной формы или фрезерного станка с ЧПУ для обработки по пяти осям. Определяют положения настроек станка для изготовления шестерни и положение центра инструмента, затем изменяют положение инструмента из положения центра инструмента в смещенное положение инструмента, так что ось инструмента совмещена с центральной линией исходного профиля изготавливаемой впадины зуба или расположена под углом к этой линии. Вращают инструмент и вводят его в контакт с заготовкой, затем выполняют относительное перемещение между инструментом и заготовкой для перемещения инструмента по ширине поверхности заготовки посредством множества проходов для последовательного формирования впадины зуба, при этом инструмент следует по дуге окружности при каждом проходе. Технический результат: расширение технологических возможностей за счет возможности изготовления большой конической шестерни на относительно небольшом станке с высокой точностью. 12 з.п. ф-лы, 14 ил.

Реферат

Настоящее изобретение относится к способу изготовления конических шестерен и, в частности, к способу изготовления конических зубчатых шестерен с помощью конического инструмента.

Конические шестерни со спиральными зубьями и гипоидные шестерни могут изготавливаться несколькими способами. Среди прочих способов общеизвестны следующие способы:

1. Зубофрезерование цилиндрической торцевой фрезой, которая вращается, в то время как заготовка также вращается (непрерывное деление).

2. Зубофрезерование конической червячной фрезой (периферийная фреза), которая вращается, в то время как заготовка также вращается (непрерывное деление).

3. Способ формообразования с помощью одного или двух инструментов, которые перемещаются поступательно, в то время как заготовка вращается (непрерывное или простое деление).

4. Торцевое фрезерование цилиндрической торцевой фрезой, которая вращается, в то время как заготовка не вращается (без обката), или которая вращается, в то время как заготовка только выполняет движение (обкат), не без непрерывного деления (простое деление).

5. Универсальное фрезерование по 5 осям концевой фрезой в форме карандаша (изготовление отдельной впадины).

В процессах торцевого фрезерования (периодическое или простое деление) впадины зубьев образуются индивидуально за счет последовательной подачи вращающегося инструмента в заготовку на заданную глубину, отвода инструмента и делительным перемещением заготовки в другое (как правило, следующее) положение для получения впадины зубьев. Эти операции, подачи, отвода и делительного перемещения повторяются до тех пор, пока не будут образованы все впадины зубьев. Этот тип процесса торцевого фрезерования известен как безобкатный процесс. Форма профиля зуба на заготовке образуется непосредственно по форме профиля на инструменте.

В качестве альтернативы безобкатному торцевому фрезерованию может быть выполнен процесс обкатного фрезерования, в котором сразу же после подачи инструмента на заданную глубину инструмент и заготовка совершают совместное заданное относительное движение, известное как движение обката, как если бы заготовка вращалась в зацеплении с теоретической формообразующей шестерней; зубья теоретической формообразующей шестерни представлены в виде поверхностей инструмента, выполняющих удаление металла. Форма профиля зуба образуется за счет относительного перемещения инструмента и заготовки во время движения обката. Операции, подачи, проката, отвода и делительного перемещения повторяются для каждой впадины зубьев до тех пор, пока не будут образованы все впадины зубьев.

В процессах (безобкатном и обкатном) зубофрезерования (непрерывное деление) инструмент и заготовка вращаются во временной взаимосвязи, и инструмент подается на некоторую глубину, образуя все впадины зубьев во время отдельного врезания инструмента. После достижения полной глубины может быть выполнено движение обката.

Вышеуказанные способы 1-4 хорошо известны и применяются более 50 лет. Способ 5 может применяться в результате ввода данных о сложных поверхностях произвольной формы в компьютерное управление универсальными фрезерными станками для обработки по 5 осям. Несмотря на то, что продолжительность изготовления изделий по последнему способу, как правило, превышает в 100-1000 раз продолжительность изготовления изделий по вышеуказанным процессам 1-4, и точность изготовления, в общем, уступает, точности изготовления на оборудовании, используемом в способах 1-4, преимуществом механической обработки конических шестерней по 5 осям на универсальном фрезерном станке является гибкость процесса. Не требуется никакого специального режущего инструмента, и размер конической шестерни ограничивается только размерами имеющихся в наличии фрезерных станков для обработки по 5 осям.

На универсальных фрезерных станках для получения боковых поверхностей зубьев используется сферическая или цилиндрическая фреза. Для расчета траекторий резания при последующей обработке данных используются точки боковой поверхности и, в некоторых случаях, нормальные векторы. Траектории резания должны быть достаточно точными с целью обеспечения траекторий огибания, которые приблизительно соответствуют заданной поверхности с приемлемой точностью. Для сведения к минимуму времени резания и отклонения от заданных боковых поверхностей ориентация траекторий (плоскостей) огибания связана только с принципами резания.

Настоящее изобретение относится к способу изготовления конических шестерен с помощью конического инструмента, в котором коническая фреза расположена в положении, смещенном от центрального положения стандартной торцевой фрезы, и коническая фреза во время резания следует по траектории дуги окружности.

Изобретение поясняется чертежами, на которых представлено следующее:

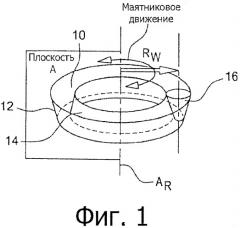

фиг.1 - профиль резания или шлифования, образованный стандартной торцевой фрезой или шлифовальным кругом;

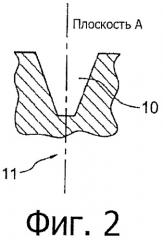

фиг.2 - сечение профиля по фиг.1;

фиг.3 - коническая фреза;

фиг.4 - схема настройки станка для стандартной торцевой фрезы и конической фрезы согласно настоящему изобретению;

фиг.5 - коническая фреза, имитирующая торцевую фрезу в фактическом положении обката;

фиг.6 - взаимосвязь между секциями формообразующей поверхности инструмента и формообразующими поверхностями на боковой поверхности зуба;

фиг.7 - наклонный фрезерный инструмент, имеющий неравные внутренний и наружный углы режущей кромки аналогичной торцевой фрезы;

фиг.8 - ассиметричный профиль резания, сформированный с помощью наклонного режущего инструмента по фиг.7;

фиг.9 - ненаклонное и наклонное положения конусного фрезерного инструмента;

фиг.10 - положения векторов оси инструмента для стандартной торцевой фрезы и конусного фрезерного инструмента, согласно настоящему изобретению;

фиг.11 - цилиндрический фрезерный инструмент для выполнения резания боковой поверхности зубьев, согласно заявленному способу;

фиг.12 - влияние диаметра инструмента и радиуса кривизны инструмента касательно искажения боковой поверхности зуба;

фиг.13 - увеличенный диаметр зуба по фиг.12 с целью устранения искажения боковой поверхности зуба;

фиг.14 - различные углы наклона фрезерного инструмента.

Настоящее изобретение будет описано со ссылкой на предпочтительные варианты выполнения и чертежи, которые представляют изобретение только в качестве примера. В контексте настоящего изобретения подразумевается, что термин «конические» шестерни имеет достаточный объем и включает в себя шестерни, известные как конические шестерни, «гипоидные» шестерни, а также шестерни, известные как «корончатые» или «плоские» шестерни.

При осуществлении способа, согласно изобретению, образуют боковые поверхности зубьев в зависимости от базовых настроек станка для обката теоретической шестерни, которые определяют относительное положение головки торцевой фрезы, оси формообразующей шестерни и оси заготовки, а также кинематическую взаимосвязь между этими тремя компонентами.

Взаимосвязь между заготовкой и формообразующей шестерней может быть определена с помощью группы параметров, известных как базовые настройки станка. Эти базовые настройки устанавливают связь между определением размера и пропорцией в отношении формообразующей шестерни и заготовки и обеспечивают общую исходную точку для проектирования шестерни, тем самым, унифицируя процедуры проектирования для многих моделей станков. Базовые настройки полностью описывают относительное позиционирование инструмента и заготовки в любой момент.

Базовые настройки станка для образования шестерен известны в этой области техники и могут быть идентифицированы следующим образом:

1 - радиус, S - расстояние между осью люльки и осью инструмента;

2 - угол наклона, Pi - угол между осью люльки и осью инструмента;

3 - угол поворота, Pj - ориентация оси инструмента относительно фиксированной базы на люльке;

4 - угол установки люльки, q - угловое положение инструмента относительно оси люльки;

5 - угол конуса впадин, Σ - устанавливает ориентацию опоры заготовки относительно оси люльки;

6 - скользящая база, Xb - расстояние от центра станка до мнимого пересечения осей заготовки и люльки;

7 - настройка головки, Xp - расстояние по оси заготовки от мнимого пересечения осей заготовки и люльки до точки, расположенной на фиксированном расстоянии от заготовки;

8 - смещение заготовки, Em - расстояние между осью заготовки и осью люльки;

9 - передаточное число цепи обката, Ra - отношение вращения заготовки к вращению люльки (используется в процессах обката);

10 - угловое положение заготовки, Wg, и угловое положение инструмента, Wt (используется для зубофрезерования).

Стандартная торцевая фреза огибает наружный конус и внутренний конус, которые совместно образуют кольцевой профиль. Можно предполагать, что впадина зубьев шестерни, в общем, имеет заданную длину кольцевого профиля. Чашеобразные шлифовальные круги имеют размеры, позволяющие копировать профиль резания для одной конкретной конструкции шестерни (с учетом припуска).

Типовой профиль резания или шлифования показан на фиг.1 и в сечении на фиг.2, где показана центральная линия исходного контура.

В частности, для больших (например, наружным диаметром более 800 мм) пар спиральных конических шестерен обычно используются углы зацепления 20° для каждой вогнутой и выпуклой поверхности. В таком случае наружный контур 12 и внутренний контур 14 профиля резания являются конусами, которые имеют углы +20° и -20° относительно оси вращения AR.

Конусный фрезерный инструмент 16 (фиг.3) с углом конусности 20° и диаметром наконечника со значением ширины Pw носика, сопоставимым со значением для головки торцевой фрезы, будет вставлен в профиль 10 резания. Благодаря наличию у фрезерного инструмента 16 соответствующего радиуса режущей кромки и прямого или криволинейного профиля, сечение фрезерного инструмента 16 будет копировать сечение канала 10 резания. В инструменте также могут быть учтены дополнительные отличительные характеристики, например, выступ.

Такой фрезерный инструмент может быть расположен в инструментальном шпинделе металлорежущего или шлифовального станка для изготовления конических шестерен свободной формы, например, как описано в документах US 4981402; US 6669415 и US 6712566, описания которых включены сюда в качестве ссылки. Оси металлорежущего или шлифовального станка могут выполнять цикл перемещений, включая кинематическую взаимосвязь заготовки и инструмента, таким же способом (или почти таким же), который используется для обката конической шестерни в обычном процессе, использующем известную торцевую фрезу или шлифовальный круг.

Однако конусный фрезерный инструмент, согласно настоящему изобретению расположен в таком же положении, что и центр торцевой фрезы в обычном способе. Для копирования действия, образующего боковую поверхность (резание или обкат), необходимо сделать два дополнения к стандартной настройке и циклу резания с целью установки конусного режущего инструмента. Во-первых, требуется, чтобы фрезерный инструмент был перемещен в смещенное положение («а» на фиг.4). Вектор смещения идентичен вектору среднего радиуса точки фрезы и может быть расположен в центре ширины поверхности зуба (точка «а» на фиг.4). Во-вторых, фрезерный инструмент должен следовать дуге окружности в плоскости торцевой фрезы. Фиг.4 показывает случай, когда плоскость вращения торцевой фрезы идентична плоскости X-Z.

При настройке обычного металлорежущего станка центр фрезы помещается в положение конца вектора Ex (фиг.4). Для выполнения резки с помощью конусной фрезы согласно настоящему изобретению центр инструментального шпинделя расположен вдоль траектории дуги b-а-с на фиг.4 и перемещается между положениями b-а-с (и назад), в то время как металлорежущий станок находится в положении выполнения обката. В следующем положении обката движение по а-b-с должно повторяться. Также имеется возможность использовать непрерывное медленное перемещение обката, в то время как оси станка выполняют быстрое маятниковое движение центра инструмента между b-а-c. Следует учесть, что для безобкатных процессов (т.е. без обката) при резке впадины зубьев используется только отдельное положение обката.

При осуществлении способа, согласно изобретению может использоваться стандартный металлорежущий станок для изготовления деталей свободной формы со стандартным циклом резки. Программа механической обработки деталей включает в себя дополнительное условие, как показано в следующих формулах, для местоположений b и с фрезы:

| Местоположение фрезы | Центр стандартной торцевой фрезы | Дополнительное условие |

| b: | E → X + R W × { s i n ( − q 0 + α 0 + A F 2 ) 0 c o s ( − q 0 + α 0 + A F 2 ) } ( 1 ) | |

| а: | E → X + R W × { sin ( − q 0 + α 0 ) 0 cos ( − q 0 + α 0 ) } (2) | |

| с: | E → X + R W × { sin ( − q 0 + α 0 − A F 2 ) 0 cos ( − q 0 + α 0 − A F 2 ) } (3) |

Для обката профиля зуба теоретическая формообразующая шестерня должна вращаться. Это вращение идентично вращению вектора Ex на фиг.4 относительно оси Y (перпендикулярно плоскости чертежа).

Процесс согласно изобретению может выполняться на металлорежущем станке для изготовления конических шестерен свободной формы или металлорежущем станке с модифицируемыми перемещениями для изготовления конических шестерен. Модифицируемые перемещения позволяют изготавливать очень большие конические шестерни на относительно небольших станках.

Также имеется возможность осуществлять процесс на фрезерном станке для обработки по 5 осям. Однако для изготовления с помощью резания конических шестерен желательно обеспечить инфраструктуру и уровень точности станка для изготовления конических шестерен свободной формы.

Первым преимуществом заявленного способа является то, что он позволяет получать геометрию конических шестерен, идентичную геометрии, получаемой с помощью стандартных торцевых фрез. Вплоть до того, что формообразующие плоскости имеют такие же характеристики и угловую ориентацию в заявленном способе и способе с использованием торцевой фрезы. Фиг.5 показывает пространственное изображение конусного фрезерного инструмента 16, когда он имитирует торцевую фрезу в фактическом положении 18 обката. Поскольку торцевая фреза будет формировать в этом положении обката одну формообразующую плоскость на боковой поверхности (показано на наружном контуре на фиг.5), конический фрезерный инструмент будет формировать идентичную плоскость. По мере того, как движение обката будет продолжаться, будут образовываться другие плоскости. На фиг.6 показано, как участки формообразующих плоскостей на контуре инструмента соответствуют фактическим формообразующим плоскостям на боковой поверхности.

Ориентация рабочей плоскости универсального станка для обработки по 5 осям (вышеуказанный способ №5 по существующему уровню техники) отличается от ориентации плоскости по способу с использованием торцевой фрезы. Способ с использованием универсального станка для обработки по 5 осям во многих случаях будет обеспечивать получение других поверхностных структур, что приведет к неблагоприятным условиям обката.

Вторым преимуществом патентоспособного способа является то, что могут применяться стандартные циклы (накладываемые на маятниковое движение), например, для медленного резания, что приводит к тому, что продолжительность изготовления изделий примерно в 10-100 раз превышает продолжительность изготовления изделий по вышеуказанным процессам 1-4, которая в большинстве случаев составляет примерно только 10% от продолжительности изготовления изделий на универсальном фрезерном станке для обработки по 5 осям с использованием концевой фрезы согласно известному способу 5. В то же время точность изготовления шестерни согласно заявленному способу сравнима с точностью изготовления по обычным процессам 1 и 4 за счет использования концепции применения зубообрабатывающего станка по сравнению с универсальным фрезерным центром с ЧПУ для обработки по 5 осям.

Третьим преимуществом заявленного способа является совместимость с резанием и шлифованием с использованием торцевых фрез. Могут быть использованы все существующие компьютерные программы проектирования и оптимизации. Кроме того, могут использоваться расчеты данных, корректирующие матрицы и утвержденное и надлежащим образом проверенное программное обеспечение для выполнения корректировки (например, программное обеспечение G-AGE™ для корректировки шестерен, компания The Gleason Works, Рочестер, Нью-Йорк).

Даже в случае неравных внутреннего и наружного углов режущей кромки в процессах с применением аналогичной торцевой фрезы, может быть использована конусная фреза с половиной включенных углов (αIB+αOB)/2 режущей кромки в качестве угла конусности, если фрезерный инструмент будет наклонен под углом κmill_tool=-(αIB+αOB)/2.

Расчет положения конусной фрезы в общем случае может быть выполнен на основе геометрических соотношений, показанных на фиг.7, 8 и 9:

Вводимые данные:

- Наклон фрезы = Wx

- Поворот фрезы = Wy

- Средний радиус фрезы = Rw

- Базовое значение фазового угла фрезы = αo

- Фазовый угол фрезы = αx

- Положение обката = q

- Базовая высота режущей кромки = HR

- Средний размер конуса = Rm

- Положение скользящей базы = XB

- Дополнительный наклон фрезерного инструмента = κMill_Tool

- Радиальная настройка = S

- Вектор радиуса фрезы в исходном положении = Rw(α0)

- Торцевой угол шестерни = AF

где

Y → C u t = { T K a p ( 2,1 ) T K a p ( 2,2 ) T K a p ( 2,3 ) } (5)

E → X = { − sin ( q i ) × S X B cos ( q i ) × S } (6)

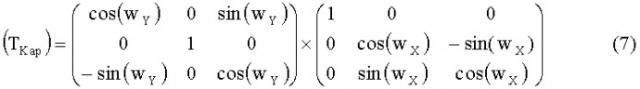

( T K a p ) = ( cos ( w Y ) 0 sin ( w Y ) 0 1 0 − sin ( w Y ) 0 cos ( w Y ) ) × ( 1 0 0 0 cos ( w X ) − sin ( w X ) 0 sin ( w X ) cos ( w X ) ) (7)

WX = угол наклона

WY = угол поворота - qi

Расчет вектора Y → C u t mill оси фрезерного инструмента из обычного вектора Y → C u t , оси фрезы приведен в следующих формулах, а также показан на фиг.10.

Y → C u t mill ( α i ) = ( T φ y ) × ( T φ x ) × ( κ m i l l tool ) × ( T φ x ) T × ( T φ y ) T × Y → C u t (8)

где

( T φ y ) = ( cos ( φ y ) 0 sin ( φ y ) 0 1 0 − sin ( φ y ) 0 cos ( φ y ) ) (9)

( T φ x ) = ( 1 0 0 0 cos ( φ x ) − sin ( φ x ) 0 sin ( φ x ) cos ( φ x ) ) (10)

( κ m i l l tool ) = ( cos ( κ m i l l tool ) − sin ( κ m i l l tool ) 0 sin ( κ m i l l tool ) cos ( κ m i l l tool ) 0 0 0 1 ) (11)

φ y = − a r c tan ( z R o t 0 ,x z R o t 0 ,z ) (12)

φ x = − a r c tan ( z R o t 1 ,y z R o t 1 ,z ) (13)

Z → R o t 0 = R → W ( α i ) × Y → C u t (14)

Z → R o t 1 = ( T φ y ) × Z → R o t 0 (15)

R → W ( α i ) = ( T δ z ) × ( T δ x ) × ( Δ α ) × ( T δ x ) T × ( T δ z ) T × R W ( α 0 ) (16)

где:

( T δ z ) = ( cos ( δ z ) − sin ( δ z ) 0 sin ( δ z ) cos ( δ x ) 0 0 0 1 ) (17)

( T δ x ) = ( 1 0 0 0 cos ( δ x ) − sin ( δ x ) 0 sin ( δ x ) cos ( δ x ) ) (18)

δ z = a r c tan ( Y C ut ,x Y C ut ,y ) (19)

δ x = − a r c tan ( Y C ut 1 ,z Y C ut 1 ,y ) (20)

Y → C u t 1 = ( T δ z ) × Y → C u t (21)

Δα = отличие фазового угла фрезы от α0

α i = α 0 + Δ α (22)

Δ α = A F N (23)

где N = количество угловых приращений фрезы

( Δ α ) = ( cos ( Δ α ) 0 sin ( Δ α ) 0 1 0 − sin ( Δ α ) 0 cos ( Δ α ) ) (24)

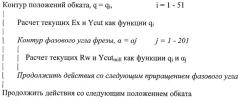

После выполнения преобразований обычной базовой настройки в настройки конусного фрезерного инструмента могут быть выполнены следующие этапы для подготовки всех данных для станка с ЧПУ для обработки по 5 осям:

- выбор количества приращений положений обката для диапазона от qstart до qend (например, 50 приращений). Т.е. q1, q2, q3 … q51

где q 1 = q s t a r t ;

q 2 = q s t a r t + Δ q ;

q 3 = q s t a r t + 2 Δ q ;

q 51 = q s t a r t + 50 Δ q

и Δ q ⇒ Δ q = ( q e n d − q s t a r t ) / 50

- использование для каждого положения обката формул для положения инструмента (например, для 200 приращений положения инструмента). Т.е. α1, α2, α3, … α201

где α 1 = α 0 − A F / 2 ;

α 2 = α 1 + Δ α ;

α 3 = α 1 + 2 Δ α ;

α 201 = α 1 + 200 Δ α

и Δ α = A F / 200

Описанный способ был предназначен для процесса простого деления. Он также может применяться для процесса непрерывного деления. Вращение фрезы ω во временном соотношении с вращением заготовки накладывается на движение обката по заготовке (в непрерывном режиме) или используется в раздельных положениях обката подобно предыдущим пояснениям, где выполнялось наблюдение за обкатом или углом вращения фрезы (равное положение конусной фрезы) при отдельных приращениях (что реально отражает ситуацию в отношении функции станка для обработки по 5 или 6 осям):

ω w o r k = Ω C r a d l e / R a + ω C u t t e r ( Z t o o l / Z w o r k ) (25)

где ωwork = угловая скорость заготовки

ΩCradle = угловая скорость люльки

Ra = передаточное число цепи обката

ωCutter = угловая скорость фрезы

Ztool = количество пусков инструмента

Zwork = количество зубьев заготовки

или

δ w o r