Формирование тонких однородных покрытий на кромках бритвенных лезвий с использованием изостатического прессования

Иллюстрации

Показать всеНастоящее изобретение относится области металлургии, а именно к способу формирования тонких, однородных покрытий на кромках бритвенных лезвий. Способ формирования кромки бритвенного лезвия содержит стадию, на которой изостатически прессуют (IP), по меньшей мере, одну кромку лезвия, покрытую полимерным материалом. Изостатическое прессование может быть горячим изостатическим прессованием (HIP) или холодным изостатическим прессованием (CIP). Изостатически прессованное покрытие имеет толщину в диапазоне от приблизительно 10 нм до приблизительно 100 нм, имеет, по существу, однородную морфологию поверхности, и имеет, по существу, нулевую пористость. 3 н. и 18 з.п. ф-лы, 13 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к бритвенным лезвиям, и более конкретно к покрытиям режущих кромок бритвенных лезвий и их изготовлению.

Уровень техники

Из уровня техники общеизвестно, что бритва для влажного бритья в сборке с покрытыми фторполимером лезвиями превосходит бритву, собранную без покрытых фторполимером лезвий. Одним из наиболее распространенных фторполимеров, которые используют для покрытий бритвенных лезвий, является политетрафторэтилен или PTFE (или форма Teflon®). Добавление PTFE (например, теломерного) покрытия к режущей кромке лезвия значительно уменьшает режущие силы для волос бороды или других типов волосяных волокон. Уменьшенная режущая сила желательна, поскольку значительно улучшает характеристики бритья, включая безопасность, сомкнутость и комфорт. Такие известные PTFE-покрытые кромки лезвий описаны в патенте США №3071856.

Существует множество типов процессов покрытия, которые могут быть применены для получения покрытых полимером (например, PTFE) кромок лезвий. Некоторые процессы включают водную дисперсию PTFE, а некоторые включают органическую дисперсию PTFE. Водные дисперсионные процессы могут включать распыление, покрытие центрифугированием и погружение в расплав. PTFE может быть также осажден на кромки лезвий при помощи вакуумных процессов, таких, как металлизация напылением или термическое химическое осаждение из паровой среды (CVD). Однако, при учете качества, стоимости и проблем окружающей среды, распыление водной дисперсии PTFE типично является желаемым. Дисперсия PTFE в органическом растворителе является также известным процессом в данной области техники. Такой тип дисперсии может включать, например, Dupont's Vydax 100 в изопропаноле, как описано в патенте США №5477756.

Независимо от того, используют ли водную или органическую дисперсию, если процесс распыления используют наряду с последующим процессом спекания, неоднородная морфология поверхности, в микроскопической шкале, образуется на кромках лезвий и в области, проксимальной к конечным кончикам лезвия, как показано на ФИГ.1. Это может быть вызвано дисперсией размеров частиц на частицы PTFE и увлажнением и динамикой распространения дисперсии. Типично средняя толщина покрытия PTFE, полученного при помощи процесса распыления составляет от приблизительно 0,2 мкм до приблизительно 0,5 мкм.

Необходимо отметить, что чем тоньше становится покрытие PTFE на кромках лезвий, тем меньше режущая сила (предполагая при этом однородность покрытия). В то время как это, в общем, желательно, как указано выше, слишком тонкие покрытия PTFE на кромках лезвий могут привести к плохому охвату и низкой износостойкости из-за внутренних свойств материала PTFE. Альтернативно, слишком толстое покрытие PTFE может приводить к образованию слишком высоких изначальных режущих сил, что, в общем, может приводить к большим затяжкам, протягиваниям и рывкам, в итоге теряя эффективность резания и соответственно комфорт при бритье. Таким образом, существует техническая проблема равновесия характеристик полимерного материала с получением наиболее тонкого покрытия, способного обеспечить улучшенные характеристики бритья.

Это вызывает в данной области техники потребность в формировании тонкого, плотного и однородного покрытия PTFE с чрезвычайно низким коэффициентом трения на кромке лезвия.

Предыдущие попытки достигнуть данной цели, такие, как выбор различных дисперсий PTFE, модификация поверхностно-ативного вещества, которое используют в дисперсии и/или оптимизация условий распыления и спекания, были малоэффективными.

Некоторые известные решения истончения PTFE на кромках лезвий включают (1) механическое истирание, полировку, износ или оттягивание назад; (2) высокоэнергетический луч (электрон, гамма-излучение или рентгеновское излучение, синхротрон) или травление плазмой; и (3) применение технологии Flutec® или олигомеров Perfluoper-гидрофенантрен (РР11).

Недостатком первого решения механического истирания является то, что его тяжело контролировать, оно может привести к неоднородному истончению и также может вызвать повреждение кромки. Недостатком применения высокоэнергетических лучей для утончения PTFE является возможность изменения перекрестного связывания и молекулярной массы PTFE, таким образом повышая трение и следовательно режущую силу.

Одним из относительно успешных подходов было применение технологии Flutec® как описано в патенте США №5,985,459, которая способна уменьшить толщину (например, или истончить) относительно толстое покрытие PTFE, полученное процессом распыления и спекания. Такой процесс, описанный в уровне техники, как показано на ФИГ. 1, отображает поток 10, где лезвие 12, имеющее распыленные частицы PTFE 11, нанесенные на и вокруг его кончика 13 спекают, как показано на стадии 14, в среде аргона при давлении приблизительно 1 атмосфера (1 атм) и температуре от приблизительно 330 градусов Цельсия (°C) до приблизительно 370°C с получением прокаленного покрытия PTFE 16. Типично, средняя толщина покрытия PTFE, полученного процессом распыления, составляет от приблизительно 0,2 мкм до приблизительно 0,5 мкм. Flutec®

Технологию Flutec®, как показано на стадии 17, затем помещают на покрытие 16 для получения истонченного покрытия PTFE 18. Это типично включает просачивание покрытых PTFE лезвий 16 в растворителях при повышенных температурах от приблизительно 270°C до приблизительно 370°C и давлении от приблизительно 3 атм до приблизительно 6 атм. В общем, растворители, которые используют в процессе Flutec® включают растворители, такие, как перфторалканы, перфторциклоалканы или перфторполиэфиры.

При подходе Flutec® более однородное покрытие PTFE 18 толщиной от приблизительно 10 нм до приблизительно 20 нм может быть достигнуто с последующим уменьшением первой режущей силы кромок лезвий на волокнах шерстяного фетра на приблизительно 40% по сравнению со многими подходами, которые использовали перед тем, как узнать обработку Flutec®. Однако, основным недостатком процесса Flutec® является то, что даже несмотря на то, что большинство использованных растворителей можно утилизировать, некоторые должны быть переданы в отходы.

Другим недостатком технологии Flutec® является то, что химический растворитель, используемый в процессе Flutec®, типично удаляет большую часть материалов PTFE из прокаленного покрытия 18, которое, как указано выше, обеспечивает улучшенные характеристики бритья.

Другим недостатком технологии Flutec® является то, что в общем полученные в результате покрытия Flutec® все еще проявляют пористость, поскольку молекулы покрытия не упакованы плотно. Из-за этого, тяжело получить покрытие с желаемой высокой молекулярной массой.

Таким образом, существует необходимость в альтернативном устройстве и способе получения тонких, однородных и плотных покрытий на кромках лезвий.

Сущность изобретения

Настоящее изобретение обеспечивает способ формирования бритвенного лезвия, включающий изостатическое прессование (IP), по меньшей мере, одной кромки лезвия покрытой, по меньшей мере, одним полимерным материалом.

Полимерный материал в соответствии с настоящим изобретением содержит фторполимер, такой, как PTFE. Изостатическое прессование может быть горячим изостатическим прессованием (HIP) или холодным изостатическим прессованием (CIP). Полученное в результате изостатически прессованное покрытие имеет толщину в диапазоне от приблизительно 10 нм до приблизительно 100 нм, имеет, по существу, однородную морфологию поверхности, и имеет, по существу, нулевую пористость.

В определенных осуществлениях, условия изостатического прессования включают температуру в диапазоне от приблизительно 300°C до приблизительно 380°C, давление в диапазоне от приблизительно 10 МПа до приблизительно 550 МПа, инертную атмосферу аргона или азота, где условия изостатического прессования могут быть применимы в течение времени в диапазоне от приблизительно 10 минут до приблизительно 10 часов.

Условия изостатического прессования могут быть применены к полимерному покрытию на кромке лезвия после спекания полимерного покрытия или применения Flutec®.

В одном аспекте в соответствии с настоящим изобретением, полимерный материал состоит из не-фторполимера.

В еще одном аспекте настоящего изобретения, подложка бритвенного лезвия может содержать лезвия, которые являются стальными, с или без верхнего слоя покрытия из хрома (Cr), алмазоподобного углерода (DLC), аморфного алмаза или хрома/платины (Cr/Pt).

В еще одном аспекте настоящего изобретения, кромка лезвия в соответствии с настоящим изобретением может быть изначально покрыта полимерным материалом при помощи погружения в расплав, покрытия центрифугированием, металлизации напылением или термического химического осаждения из паровой среды (CVD).

Если не указано иное, все технические и научные термины, использованные в данной заявке, будут иметь те же значения, как традиционно подразумеваемые специалистом в данной области техники, к которой относится настоящее изобретение. Хотя на практике и при тестировании в соответствии с настоящим изобретением могут быть использованы способы и материалы, которые аналогичны или эквиваленты способам и материалам, описанным в данной заявке, приемлемые способы и материалы описаны в данной заявке ниже. Все публикации, патентные заявки, патенты и другие ссылки, указанные в данной заявке, включены в нее полностью путем ссылок. В случае конфликта, данная заявка, включая определения, будет превалировать. Дополнительно, материалы, способы и примеры являются только иллюстративными и не предназначены для ограничения.

Другие признаки и преимущества настоящего изобретения будут очевидны из приведенного в данной заявке подробного описания и формулы изобретения.

Краткое описание чертежей

В то время, как описание настоящего изобретения заканчивается формулой настоящего изобретения, где конкретно описан и четко заявлен объект настоящего изобретения, который рассматривают как образующий настоящее изобретение, считают, что настоящее изобретение будет лучше понятно из приведенного ниже описания, которые рассматривают вместе в чертежами, которые прилагаются, в которых аналогичные обозначения используют для обозначения по существу идентичных элементов, и в которых:

ФИГ.1 представляет собой блок-схему, отображающую процесс истончения уровня техники с использованием технологии Flutec®.

ФИГ.2 является схематическим изображением изостатического прессования в соответствии с настоящим изобретением.

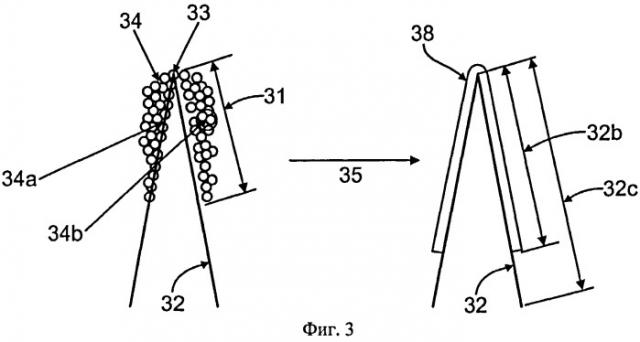

ФИГ.3 представляет собой блок-схему в соответствии с осуществлением настоящего изобретения с использованием процесса горячего изостатического прессования.

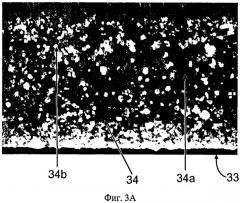

ФИГ.3а показывает фотографию оптического микроскопа областей скоса лезвия ФИГ.3 перед применением процесса горячего изостатического прессования.

ФИГ.3b показывает фотографию оптического микроскопа областей скоса лезвия ФИГ.3 после применения процесса горячего изостатического прессования.

ФИГ.4 представляет собой блок-схему в соответствии с другим осуществлением настоящего изобретения с применением процесса горячего изостатического прессования.

ФИГ.4а показывает фотографии оптического микроскопа областей скоса лезвия ФИГ.4 перед применением процесса горячего изостатического прессования.

ФИГ.4b показывает фотографии оптического микроскопа областей скоса лезвия ФИГ.4а после процесса спекания.

ФИГ.4c показывает фотографии оптического микроскопа областей скоса лезвия ФИГ.4b после применения процесса горячего изостатического прессования.

ФИГ.5а, 5b и 5c являются схематическими изображениями различных профилей толщины в соответствии с настоящим изобретением.

ФИГ.6 представляет собой график распределений толщин ФИГ.5а, 5b и 5c.

Подробное описание изобретения

Настоящее изобретение относится к режущим кромкам бритвенных лезвий, сформированным таким образом, что они проявляют улучшенные характеристики бритья при первых нескольких сбриваниях. Один основной аспект настоящего изобретения направлен на формирование тонкого, плотного и однородного покрытия на кромке лезвия, которое имеет низкую режущую силу и низкое трение. Термин «тонкий» относится к толщине покрытия в соответствии с настоящим изобретением. В общем, чем тоньше покрытие кромок лезвий, тем меньше режущая сила и тем лучше характеристики бритья. Термин «плотный», как используют в данной заявке, подчеркивает отсутствие или существенное устранение пористости, проявляемой в покрытии в соответствии с настоящим изобретением. Плотность является желаемой, поскольку обеспечивает более низкое трение и режущие силы, более однородное сбривание, дополнительно более низкие скорости износа (например, более длительный срок годности лезвия). Термин «однородный», как используют в данной заявке, относится к морфологии поверхности (например, гладкости), проявляемой покрытием в соответствии с настоящим изобретением. Аналогично, чем более однородна поверхность покрытия, тем более комфортным будет бритье и низкой скорость износа, среди прочего. Как указано выше, традиционно используемым материалом для покрытия кромки лезвия является тип фторполимера, а именно PTFE. Как таковой, PTFE будет указан по всему данному описанию настоящего изобретения, но не исключая другие материалы (указанные в данной заявке ниже), которые могут быть замещены, по существу, эквивалентно.

Кромки бритвенных лезвий, полученные в соответствии с настоящим изобретением, как будет описано ниже в данной заявке, проявляют меньшие изначальные режущие силы, что коррелирует с более комфортными первыми несколькими сбриваниями, чем кромки бритвенных лезвий, полученные традиционными технологиями распыления и спекания.

Настоящее изобретение описывает новое применение известного процесса или технологии, которая имеет название изостатического прессования, которое может включать горячее изостатическое прессование (HIP), холодное изостатическое прессование (CIP), другие родственные CIP процессы или другие изостатические процессы. В общем, известно, что изостатические прессования используют для сжатия материалов, таких, как керамика, сплавы металлов и другие неорганические материалы. Некоторые примеры применений процесса HIP включают керамические лопасти турбин, жаропрочные турбины на основе никеля, алюминиевые отливки и материалы, требующие низкой пористости. В то время как процессы изостатического прессования представляют собой относительно зрелую технологию, их, в общем, не использовали в полимерной промышленности.

Как показано на ФИГ.2, устройство 20 процесса HIP типично подвергает компоненты как повышенной температуре в камере нагрева 23, так и повышенному изостатическому давлению газа в каамере высокого давления 24. В настоящем изобретении, компоненты, которые помещают в устройство 20, представляют собой бритвенные лезвия, вставленные, например, в форму цапфы лопасти 22. Вакуум 25 прокачивает воздух в камеру 24. Сжимающим газом, который наиболее часто используют в процессе HIP при помощи компрессора 27, является аргон (Ar), представляющий собой инертный газ. Могут быть использованы другие газы, например, азот. Такой инертный газ применяют для уменьшения повреждения лезвий и полимерного материала. Камеру HIP 20 нагревают, повышая давление внутри камеры высокого давления 24 и газ, давление и температуру контролируют при помощи блока управления 28. В общем, изостатические процессы, такие, как HIP, могут быть применимы в течение времени в диапазоне от приблизительно 10 минут до приблизительно 10 часов, желательно от приблизительно 20 до 30 минут.

Во всех типах изостатических процессов, давление применяют к компоненту во всех направлениях; отсюда термин «изостатический».

Хотя это и не показано на ФИГ.2, процесс CIP достаточно аналогичен процессу HIP, за исключением того, что он функционирует при комнатной температуре и может включать жидкую среду (часто смесь масло-вода) в качестве механизма сжатия, нагнетают и сжимают со всех сторон с получением однородного продукта и может во многих случаях требовать дополнительной обработки (например, спеканием) с обеспечением соответствующего готового продукта. В общем, CIP включает применение высокого изостатического давления выше приблизительно 98 МПа (1000 кг ф/см2) до приблизительно 550 МПа. CIP является очень эффективным процессом сжатия порошков. Два хорошо известных способа CIP включают процесс влажного пакета, в котором порошковую субстанцию заключают в резиновый пакет, непосредственно погруженный в среду высокого давления, и процесс сухого пакета, в котором прессование производят посредством резиновых форм, встроенных в камеру давления.

Для целей настоящего изобретения, охвачено, что любые из известных процессов изостатического прессования могут быть использованы, по существу, взаимозаменяемо для получения в результате желаемых продуктов с приемлемыми некоторыми модификациями температуры, давления или добавочных обработок. Поэтому, в то время как осуществление горячего изостатического прессования в соответствии с настоящим изобретением более подробно описано ниже, принцип использования любого из других типов изостатического прессования (дополнительно или вместо), охвачен настоящим изобретением.

В желаемом осуществлении в соответствии с настоящим изобретением, горячее изостатическое прессование используют для кромок лезвий или покрытых полимером (например PTFE-покрытых) кромок лезвий с получением тонких, плотных и однородных кромок лезвий. Одним основным преимуществом использования процесса изостатического прессования, такого как процесс HIP по сравнению с процессом Flutec® уровня техники является то, что изостатические процессы (например, HIP) типично не включают использование каких-либо органических растворителей, таким образом обеспечивая безопасное для окружающей среды и простое решение.

Горячее изостатическое прессование (HIP) при воздействии на покрытие PTFE на кромках лезвий в настоящем изобретении приводит к спеканию и расползанию (аналогичного плавлению) покрытия PTFE на кромках лезвий, как будет описано ниже в данной заявке. Спекание нагревает и формирует когерентную массу частиц PTFE. Расползание будет постепенно и постоянно деформировать покрытие частиц PTFE после продолжительного применения тепла или давления. Таким образом, приводя к спеканию и расползанию (аналогично плавлению) материала, процесс HIP способен формировать плотное тонкое однородное покрытие PTFE на кромке лезвия.

В одном аспекте, новое применение процесса горячего изостатического прессования (HIP) в настоящем изобретении для обработки PTFE покрытых кромок лезвий (например, традиционного распыления или распыления со спекания) может приводить к получению чрезвычайно тонких, плотных и однородных покрытий PTFE. Как указано выше, известно, что толщина покрытия PTFE и его морфология на кромке лезвия являются очень критичными и важными в терминах понижения режущей силы и получения лучшего сбривания.

Таким образом, процесс HIP, применимый к кромкам лезвий, обеспечивает новое применение условий HIP, которые могут эффективно регулировать толщину полимерного покрытия, как описано в данной заявке ниже. В одном осуществлении в соответствии с настоящим изобретением, приведенном на ФИГ.3, горячее изостатическое прессование используют на покрытых кромках лезвий для получения тонких, плотных и однородных покрытых кромок лезвий.

Обращаясь теперь к ФИГ.3, по меньшей мере, одно лезвие 32, которое содержит, по меньшей мере, одно полимерное покрытие, такое как частицы PTFE 34 (например, распыленные ранее) на и вокруг кончика лезвия 33 на стадии 35 подвергают условиям HIP, как описано в связи с ФИГ.2, для обеспечения тонкого однородного покрытия PTFE 38 на лезвии 32 в соответствии с осуществлением настоящего изобретения.

Условия HIP на стадии 35 в настоящем изобретении могут включать температуру в диапазоне от приблизительно 300°C до приблизительно 380°C или температуру, составляющую приблизительно температуру плавления PTFE, которая составляет приблизительно 327°C. Желаемая температура в настоящем изобретении может составлять от приблизительно 330°C до приблизительно 370°C. Дополнительно, в настоящем изобретении условия HIP на стадии 35 могут включать давление в диапазоне от приблизительно 100 МПа до приблизительно 550 МПа. Обычно HIP осуществляют при от приблизительно 100 МПа до приблизительно 350 МПа и желательно при приблизительно 220 МПа. Как указано выше, условия HIP на стадии 35 в настоящем изобретении могут обязательно включать инертную атмосферу, желательно, в аргоне или азоте.

За счет довольно высокой температуры HIP, покрытие PTFE размягчается, как указано выше, таким образом повышая деформацию или «расползание» или текучесть материала PTFE (например, аналогично плавлению) по поверхности кромки лезвия. При течении материала PTFE, он расползается в отверстия 34а, изображенные на ФИГ.3 в пределах поверхности кромки лезвия. Устранение большей части отверстий обеспечивает плотное покрытие с, по существу, нулевой пористостью. Дополнительно к данному механизму расползания во время процесса HIP, высокое давление HIP одновременно проталкивает существующее толстое покрытие PTFE, которое находится ближе к кончиками лезвия, от кончика таким образом, чтобы сформировалось очень тонкое, плотное и однородное покрытие на кромке кончика лезвия 33, как показано на ФИГ.3 на покрытии 38. Толщина полученного в результате покрытия PTFE 38, изображенного на ФИГ.3, находится в диапазоне от приблизительно 10 нм до приблизительно 100 им и желательно составляет приблизительно 20 нм. Толщина 38а покрытия 38, по существу, однородна по всем областям покрытия с потенциалом для нескольких слегка несущественно или слегка более толстых областей (например, на кончике лезвия). Морфология поверхности покрытия 38 является гладкой, не имея практически агломераций частиц PTFE (например, областей неоднородности толщины или выступающих частиц PTFE), таким образом, обеспечивая оптимальное трение и режущую силу. В некоторых случаях, площадь поверхности 32b, покрытая покрытием 38 (например, после HIP) может превышать площадь поверхности 31, покрытую покрытием 34. Площадь поверхности или длина 37 желательно превышают 150 мкм, так как это приблизительно площадь бритвенного лезвия, которая будет касаться кожи пользователя. Поскольку условия HIP в общем обеспечены с возможностью хорошего контроля качества, желаемый размер покрытия 150 мкм, в общем легко достижим.

Характеристики покрытия 38 в соответствии с настоящим изобретением гораздо более улучшены по сравнению с покрытием 34. Один из способов доказать это основан на оценках интерференции цвета покрытия PTFE 38. Например, как показано на фотографиях ФИГ.3а и ФИГ.3b, применение оптического микроскопа с поляризованным светом является одним способом оценки характеристик (например, однородности, морфологии поверхности, плотности и т.д.) покрытых PTFE кромок лезвий. На ФИГ.3а, показано не прокаленное покрытие PTFE (например, покрытие 34, изображенное на Фиг.3), сделанное до применения процесса HIP, где применяли 2,50 мас.% дисперсии Dupont's LW1200 PTFE со средней молекулярной массой приблизительно 45000 Дальтон. ФИГ.3а соответствует фотографии области скоса 32b или одной стороне кромки лезвия, изображенной на ФИГ.3, где кромка лезвия 32с имеет общую длину приблизительно 250 мкм. Кончик 33 обозначен внизу фотографий на ФИГ.3а и 3b.

После применения процесса HIP (например, на стадии 35, изображенной на ФИГ.3) при или при приблизительно 370°C и при или при приблизительно 250 МПа, полученное в результате покрытие 38 покрывает поверхность кромки лезвия таким образом, что эффективно «охватывает» контуры поверхности и сползает полимер в отверстия 34а, приведенные на ФИГ.3 в пределах поверхности кромки лезвия. Это также может сглаживать группы кластеров частиц PTFE 34b. Такие пятна 34b указывают области неоднородности в морфологии поверхности покрытой кромки лезвия, в которых они могут добавлять толщину в данных областях; такая толщина не желательна (например, на кончике 33 лезвия), поскольку может влиять на трение и режущую силу. Покрытие 38 обозначено на фотографии ФИГ.3b. Невооруженным глазом можно легко заметить различия в морфологии поверхности покрытия между фотографией «перед HIP» (показанной на Фиг.3а) и фотографией «после HIP» (показана на ФИГ.3b). Другое видимое различие включает существенное устранение на фотографии ФИГ.3b's пор 34а и агломератов частиц PTFE 34b.

В общем, охват покрытия PTFE на подложке кромки лезвия и поверхностные (или биологические) свойства покрытия будут улучшены после процессов HIP. В частности, одной улучшенной характеристикой является толщина покрытия PTFE вокруг близких кончиков кромок лезвий может быть по существу истонченной и однородной, желательный результат значительно понижает режущую силу лезвий (например, режущая сила для волокон шерстяного фетра или волокон волос значительно уменьшена). Например, первая сила для волокон шерстяного фетра (или режущая сила) может иметь процентное уменьшение силы после обработки HIP от приблизительно 15% до приблизительно 65% или первая сила для волокон шерстяного фетра (или режущая сила) будет уменьшена в диапазоне от приблизительно 1,10 фтс до приблизительно 1,70 фтс после обработки HIP.

Такая последовательность процесса HIP (например, уменьшение первой режущей силы кромки лезвия, по существу, по сравнению с традиционными процессами спекания) обеспечивает кромки лезвий с меньшей первой режущей силой, что приводит к более комфортным и прилегающим сбриваниям. Было показано, что улучшенные характеристики бритья, такие как прилегание и комфорт, были достигнуты для обработанных HIP покрытых PTFE лезвий для систем влажного бритья.

Поскольку новая технология HIP, примененная к кромкам лезвий, обеспечивает нехимический метод истончения покрытия PTFE на кромках лезвий, это также преимущество по отношению к известным химическим процессам (например, технологией Flutec®) поскольку отсутствует потеря материала PTFE. Вследствие этого, в оптимизированных условиях, такой новый метод, описанный в данной заявке, может быть альтернативным подходом к известным процессам истончения, (например, приведенным на ФИГ.1, где показано спекание и распыление и технология Flutec®) и как таковой, может быть применен ввиду всех данных процессов.

ФИГ.3, 3а и 3b выше описывают процесс HIP, применимый непосредственно для обработки покрытых полимером лезвий, которые не подвергали любым другим обработкам (например, спеканию) для истончения покрытого полимера и достижения низкой режущей силы кромок лезвий, упрощения процесса покрытия полимерами в целом.

Обращаясь теперь к ФИГ.4, в другом осуществлении в соответствии с настоящим изобретением, процесс HIP может быть применен после обработки спеканием покрытых PTFE кромок лезвий. Как проиллюстрировано на ФИГ. 4, лезвие 42, содержащее покрытие частицами PTFE 44 (например, распыленными) на и вокруг кончика лезвия 43 подвергают спеканию на стадии 45. Стадия спекания включает подвергание лезвия 42 при или при приблизительно 1 атм и от приблизительно 330°С до приблизительно 370°С. После стадии спекания, может быть значительное уменьшение отверстий 44а в покрытии 46. Это обеспечивает покрытие 46 с немного повышенной плотностью. Группы частиц PTFE 44b отображают агломерации и указывают на области неоднородности покрытия 44 и могут также, после спекания, быть уменьшены, хотя могут оставаться в покрытии 46, как показано на ФИГ. 4 на пятнах 46а. Как показано на ФИГ.4, частицы PTFE 46 после спекания являются более гладкими, чем исходные частицы PTFE 44. Толщина частиц PTFE 46 может составлять от приблизительно 0,2 мкм до приблизительно 1 мкм. Подвергая лезвие 42 с частицами 46 условиям HIP, как показано на стадии 47, обеспечивают более тонкое однородное покрытие PTFE 48 на лезвии 42 в соответствии с другим осуществлением настоящего изобретения. Толщина PTFE частиц 48 составляет от приблизительно 10 нм до приблизительно 100 нм, или желательно приблизительно 20 нм. Условия HIP на стадии 47 ФИГ.4 аналогичны условиям HIP, описанным в данной заявке выше в связи с ФИГ.3.

Снова, при более высокой температуре HIP, покрытие PTFE 46 размягчается, таким образом, повышая деформацию или «расползание» или текучесть материала PTFE по поверхности кромки лезвия. При течении материала PTFE, он далее сползает в любые оставшиеся отверстия или поры 44а на ФИГ.4 в границах поверхности кромки лезвия. Устранение отверстий 44а обеспечивает желаемое плотное покрытие с, по существу, нулевой пористостью, которая обеспечивает однородное сбривание, более низкое трение и улучшенные скорости износа. Группы частиц PTFE 44b отображают агломерации и указывают на области неоднородности и также по существу сглажены и уменьшены далее во время стадии HIP 47. Пятна 46а на ФИГ.4 в покрытии 46 также отображают оставшиеся агломерации частиц PTFE. Такие пятна 46а указывают на области неоднородности в морфологии поверхности покрытой кромки лезвия в том, что путем выступов они могут добавлять толщину в таких областях, и что, в общем, нежелательно, поскольку может негативно влиять на трение и режущую силу. Такие пятна 46а могут быть по существу удалены в полученном в результате покрытии 48. Таким образом, пористость в полученном в результате покрытии 48 по существу отсутствует, имея немного, если присутствуют, отверстий 44а и других агломераций 44b, где полученная в результате морфология поверхности по существу однородная, гладкая, и несколько, если присутствуют, частиц PTFE 46а.

Дополнительно к указанному механизму расползания в течение процесса HIP, повышенное давление HIP одновременно выталкивает существующее толстое покрытие PTFE рядом с кончиками лезвий назад и от кончиков таким образом, что формируется очень тонкое и однородное покрытие PTFE 48 на кромке кончика лезвия 43, как показано на ФИГ.4. Толщина полученного в результате покрытия PTFE 48, показанного на ФИГ.4, как указано выше в отношении ФИГ.3, составляет от приблизительно 10 нм до приблизительно 100 нм, и желательно приблизительно 20 нм.

Обращаясь теперь к ФИГ.4а, 4b и 4с, улучшение характеристик покрытия в трех стадиях, описанных в связи с ФИГ.4, показаны при помощи фотографий оптического микроскопа. Такие фотографии, как указано выше, способствуют изображению интерференции цвета покрытия PTFE путем использования поляризованного света как способа оценки характеристик (например, однородности, морфологии поверхности и плотности) покрытых PTFE кромок лезвий. Каждая фотография на ФИГ.4а, 4b и 4с соответственно соответствует каждой области скоса 42b на ФИГ.4, где кромка лезвия может иметь общую длину 42 с приблизительно 250 нм. Кончик 43 обозначен как находящийся внизу фотографий на ФИГ. 4а, 4b и 4с соответственно. Такие фотографии были произведены для пробы кромки лезвия, покрытой 2,50 мас.% PTFE (Dupont Te-3667N дисперсия) на разных стадиях. Средняя молекулярная масса составляет приблизительно 110000 Дальтон. Диапазон молекулярных масс покрытий в соответствии с настоящим изобретением составляет от приблизительно 3000 до 1 миллиона Дальтон, и желательно находится в диапазоне от приблизительно 40000 Дальтон до приблизительно 200000 Дальтон.

На ФИГ.4а, покрытие 44 на ФИГ.4 показано нанесенным на лезвие 42 перед стадией спекания 45 на фотографии оптического микроскопа А. Традиционно прокаленное покрытие PTFE (например, покрытие 46, изображенное на Фиг.4) показано на ФИГ. 4b, произведено при 343°С в атмосфере аргона и при 1 атм перед применением процесса HIP. После применения процесса HIP (например, на стадии 47, изображенной на ФИГ.4) при или при приблизительно 343°С в атмосфере аргона и при приблизительно 2040 атм, полученное в результате покрытие 48 соответствует поверхности кромки лезвия в том, что оно эффективно «охватывает» контуры поверхности и сдвигает полимер в отверстия 44а, изображенные на ФИГ.4, в границах поверхности кромки лезвия. Полученное в результате покрытие 48 отображено на фотографии, приведенной на ФИГ.4с.

Невооруженным глазом можно легко заметить различия в морфологии поверхности покрытия между фотографией «перед спеканием» (показана на ФИГ.4a), фотографией «после спекания» (показана на ФИГ.4b) и фотографией «после HIP» (показана на ФИГ.4с). Одно из видимых отличий включает устранение на фотографиях на ФИГ.4b и 4с многих агломераций частиц PTFE 46а и отверстий (или пор) 44а. Частицы 46а указывают области неоднородности морфологии поверхности покрытой кромки лезвия в том, что выступая, они могут добавлять толщину в данных областях.

Обращаясь теперь к ФИГ.5а, 5b, и 5с, приведена иллюстрация профилей неоднородной и однородной толщины, все они показаны в виде графика на ФИГ.6. Покрытие 52 является неоднородным покрытием PTFE на кромке лезвия, показанного на Фиг.5а, где покрытие 52 визуально толще на кромках лезвий или сторонах, обозначенных при 52а, чем на кончике лезвия, показанном на 52b. Покрытие 54 является неоднородным покрытием PTFE на кромке лезвия, показанного на Фиг.5b, где покрытие 54 визуально толще на кончике лезвия, показанного на 54b, чем на сторонах 54a лезвия. В соответствии с настоящим изобретением, покрытие 56 показано как имеющее, по существу, однородную толщину на сторонах лезвия 56a и кончике лезвия 56b лезвия, показанного на Фиг.5с. В некоторых случаях, толщина на кончике лезвия 56b может быть слегка больше (не показано), чем толщина на сторонах лезвия 56а. Диапазон размеров для 52a, 52b и 54a, 54b составляет от приблизительно 0,2 мкм до приблизительно 1 мкм и уменьшены на 56b от приблизительно 20 нм до приблизительно 100 нм.

Толщины покрытий 52a, 52b, 54a, 54b, 56a и 56b лезвий, показанных на ФИГ.5a, 5b и 5с, в отношении расстояния от кончика лезвия, также показаны в виде графика на ФИГ.6 где ось х представляет собой значения толщин покрытия и ось у представляет собой значения расстояний от кончика лезвия. Как показано на ФИГ.6, лезвие на ФИГ.5с с покрытием 56 имеет однородную толщину (например, прямая линия 66 на графике) независимо от расстояния от кончика лезвия, в то время как лезвие, изображенное на ФИГ.5b с толщинами покрытия 54a и 54b показано в виде кривой 64, демонстрирующей, что толщина покрытия наиболее высока на кончике, но уменьшается по мере удаления от кончика лезвия и где лезвие на ФИГ.5a с толщинами покрытия 52a и 52b показано в виде кривой 62, демонстрирующей, что покрытие имеет наибольшую толщину на середине расстояния от скоса кромки лезвия и относительно низкую на кончике лезвия.

Необходимо отметить, что HIP менее чувствителен к тому, каким образом получают предварительно сформированное покрытие PTFE в терминах толщины, однородности, молекулярной массы, размеров частиц, и т.д., и таким образом, следствием этого является то, что любой способ изначального покрытия PTFE может быть применен в соответствии с настоящим изобретением, включая, но, не ограничиваясь приведенным, погружение в расплав, покрытие центрифугированием, металлизацию напылением и термическое химическое осаждение из паровой среды (CVD). Таким образом, не имеет значения, каким образом сформировано неоднородное или плохое изначальное полимерное покрытие, процесс HIP посредством повторного распределения материала PTFE в покрытии может привести к получению более гладкого, плотного, более однородного покрытия с более полным охватом. Таким образом, преимущественно охвачено, что простой процесс погружения в расплав может заменить процесс распыления для получения начального полимерного (например, PTFE) покрытия, несмотря на то, что предыдущий процесс имеет менее однородные результаты, чем более поздний процесс.

Дополнительно охвачено (не показано) что настоящее изобретение может включать технологию Flutec® уровня техники ФИГ.1 для изостатических процессов (например, HIP процесс), которая описана в данной заявке для применения для покрытия лезвия перед или после процесса Flutec®.

Дополнительно, различные дисперсии или другие формы сырья от различных производителей могут быть легко использованы для достижения тонких и однородных покрытий.

Таким образом, преимуществ, полученных при подходе изостатического прессования на покрытые PTFE лезвия, достигают независимо от способа, примененного для изначального покрытия PTFE на кромке лезвия и как таковой, данный подход не ограничен конкретным типом покрытия (например, процесс распыления).

Это указывает, что IP технология может, в общем, быть более робастной в терминах качества кромк