Топливный бак летательного аппарата

Иллюстрации

Показать всеИзобретение относится к ракетной и авиационной технике, более конкретно к топливному баку летательного аппарата. Топливный бак летательного аппарата содержит корпус с устройствами ввода газа наддува и забора топлива к двигателю. В баке с зазором относительно корпуса установлена дополнительная оболочка, в оболочке выполнены прорези напротив устройства забора топлива к двигателю и устройства ввода газа наддува, при этом заполняемый топливом зазор между оболочкой и корпусом бака выбран из соотношения:

0,002·D≤δ≤0,145·D,

где δ - зазор между внутренней поверхностью корпуса бака и оболочкой;

D - внутренний диаметр корпуса бака.

Технический результат заключается в снижении массы топливного бака и увеличении предоставляемого под топливо объема при одновременном снижении нагрева топлива, подаваемого из топливного бака в двигательную установку. 1 з.п. ф-лы, 2 ил.

Реферат

Предлагаемое техническое решение относится к ракетной и авиационной технике и может быть использовано при конструировании топливных баков сверхзвуковых летательных аппаратов (самолетов и крылатых ракет).

При полете летательного аппарата (ЛА) в атмосфере со сверхзвуковой скоростью его конструкция и размещаемое на борту оборудование, в том числе и топливо, нагревается под тепловым воздействием заторможенного на поверхности аппарата потока воздуха.

Допустимая температура углеводородных топлив, использующихся в топливных системах ЛА, ограничена требованием недопустимости кавитации в топливных насосах. При существенном нагреве и недостаточной теплоинерционности топлива его необходимо защищать от аэродинамического нагрева.

Известны топливные баки, имеющие теплоизоляцию для снижения нагрева топлива в полете (патент США №3951190, патент Великобритании №2094739, патент РФ №2238225, 2003, B64D 37/00).

Недостатком известных устройств является сложность конструкции, увеличенная масса, а главное занимаемый теплоизоляцией объем на единицу заправляемого в бак топлива.

Целью предложенного технического решения является устранение указанных недостатков при одновременном снижении нагрева топлива, подаваемого из топливного бака в двигательную установку.

Поставленная цель достигается тем, что в баке, содержащем корпус с устройствами ввода газа наддува и забора топлива к двигателю, с зазором относительно корпуса установлена дополнительная оболочка, в оболочке выполнены прорези напротив отверстий в корпусе, а зазор выбран из соотношения:

0 ,002 ⋅ D ≤ δ ≤ 0 ,145 ⋅ D , ( 1 )

где δ - зазор между внутренней поверхностью корпуса бака и оболочкой;

D - внутренний диаметр корпуса бака.

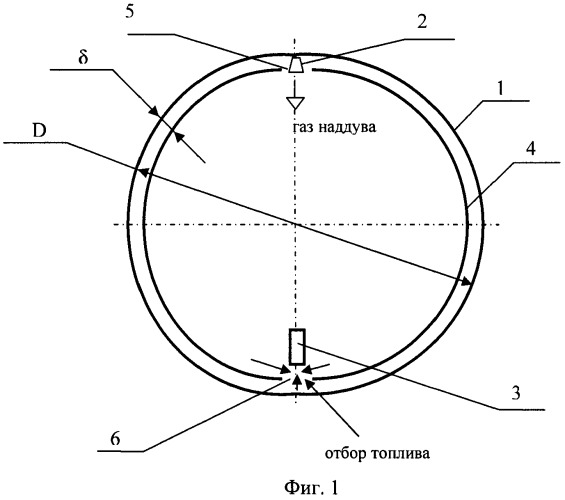

Сущность предложенного технического решения состоит в том, что при установке дополнительной тонкостенной оболочки на определенном расстоянии от внутренней поверхности бака (фиг.1) между оболочкой и корпусом бака образуется прослойка топлива, играющая роль не только теплоизолятора для основной массы топлива, размещенной внутри оболочки, но и существенно снижающая теплообмен между корпусом бака и основной массой топлива за счет конвективного переноса тепла в прослойке.

Наибольший эффект от предлагаемого технического решения возникает при установке оболочки на расстоянии, определяемом по соотношению (1).

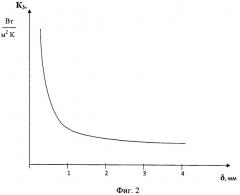

Величина нагрева основной массы топлива зависит от величины зазора между оболочкой и корпусом бака: при уменьшении зазора увеличивается его теплопроводимость (коэффициент теплопередачи) и, соответственно, возрастает нагрев основной массы топлива.

Для практически применяемых баков с диаметром корпуса 0,5-3,0 м условие δ<0,002D соответствует значению зазора δ<1 мм (для используемых углеводородных топлив будет выполняться условие GrPr<103, где Gr, Pr - соответственно критерии Грасгофа и Прандтля для топлива). При этом перенос тепла в зазоре осуществляется теплопроводностью и коэффициент теплопередачи K3, равный

K 3 = λ δ , ( 2 )

где λ - коэффициент теплопроводности топлива,

достаточно велик, т.к. зазор δ мал.

При выполнении условия δ≥0,002·D, соответствующего значению δ≥1 мм, перенос тепла в зазоре осуществляется конвекцией и коэффициент теплопередачи равен:

K 3 = ε к λ δ , ( 3 )

где εк - степень конвекции.

Таким образом, коэффициент теплопередачи K3, рассчитанный по уравнению (3), меньше, чем по уравнению (2), т.к. εк увеличивается медленнее, чем растет δ (εк=f(δ)0,75).

На фиг.2 представлен характер изменения коэффициента теплопередачи K3. Из представленного графика видно, что для снижения коэффициента теплопередачи и, соответственно, уменьшения нагрева основной массы топлива, величину зазора между корпусом и оболочкой целесообразно выбирать больше 1 мм, что согласуется с приведенным в соотношении (1) минимальным значением зазора δ≥0,002·D.

Что касается максимальной величины зазора δ, то оболочку необходимо устанавливать таким образом, чтобы масса топлива в зазоре не превосходила основную массу топлива, что и выполняется при условии δ≤0,145·D.

На фиг.1 приведена схема предложенного устройства, работа которого происходит следующим образом.

В бак, состоящий из корпуса 1 с устройствами ввода газа наддува 2 и забора топлива 3 и установленной внутри его оболочки 4 с прорезями 5 и 6, подается газ наддува, который выдавливает топливо из полости бака. Выработка топлива из зазора происходит с той же скоростью, что и основной массы топлива, с которой оно сообщается через прорези в оболочке.

Дополнительно, оболочка 4 может быть выполнена в виде нескольких фрагментов, установленных на внутренней поверхности корпуса 1 таким образом, чтобы были образованы зазоры (эквивалентные прорезям 5 и 6) в местах напротив устройства забора топлива к двигателю и устройства ввода газа наддува.

Фрагменты оболочки выполняют таким образом, чтобы по форме они были эквидистантны корпусу топливного бака, т.е., например, для цилиндрического бака фрагменты оболочки изготавливают в виде цилиндрических поверхностей, для сферического бака - в виде сферических поверхностей и т.п.

Фрагментация дополнительной оболочки улучшает технологичность ее изготовления и монтажа в топливном баке при сохранении положительного эффекта, получаемого при ее установке.

Приведенная конструкция достаточно проста, позволяет использовать под топливо практически весь предоставляемый объем бака (т.к. оболочка не является силовым элементом и ее толщина незначительна по сравнению с толщиной корпуса) и эффективна.

В зависимости от условий эксплуатации, конструкции и технологии изготовления корпуса бака оболочка может быть выполнена из различных металлов, композиционных материалов, резины и пленки, совместимых с топливом.

Проведенные на предприятии-заявителе расчеты показывают, что при установке тонкостенной металлической оболочки на расстоянии δ=5 мм от корпуса бака эффект уменьшения нагрева топлива получается таким же, как и при установке теплоизоляции толщиной 5 мм с коэффициентом теплопроводности λ, равным ≈0,2 Вт/(м К). Так как оболочка имеет незначительную толщину (менее 0,5-0,8 мм), то объем бака, предоставляемый под топливо, уменьшится незначительно (доли процента), по сравнению с вариантом использования теплоизоляции.

1. Топливный бак летательного аппарата, содержащий корпус с устройствами ввода газа наддува и забора топлива к двигателю, отличающийся тем, что внутри бака с зазором относительно корпуса установлена дополнительная оболочка, в оболочке выполнены прорези напротив устройства забора топлива к двигателю и устройства ввода газа наддува, при этом заполняемый топливом зазор между оболочкой и корпусом бака выбран из соотношения:0,002·D≤δ≤0,145·D,где δ - зазор между внутренней поверхностью корпуса бака и оболочкой;D - внутренний диаметр корпуса бака.

2. Топливный бак по п.1, отличающийся тем, что дополнительная оболочка выполнена в виде фрагментов, эквидистантных по форме корпусу топливного бака.