Шашка-детонатор

Иллюстрации

Показать всеИзобретение относится к промышленным средствам взрывания, а именно шашке-детонатору, предназначенной для инициирования скважинных зарядов при буровзрывных работах на горнодобывающих предприятиях. Шашка-детонатор для промышленного взрывания состоит из заряда взрывчатого вещества в пластиковой оболочке, снабженного каналом и одним или двумя гнездами и изготавливаемого из литьевой смеси тротила с пентаэритрита тетранитратом (тэном), при этом смесь содержит 45-55% тэна с удельной поверхностью от 1100 до 2400 см2/г или 56-100% масс. порошкообразного пентолита, изготовленного на таком тэне, от общей массы заряда. Тэн произведен непосредственно в технологическом процессе или получен смешением продукта с удельной поверхностью, большей 2400 см2/г и меньшей 1100 см2/г, а порошкообразный пентолит содержит от 45 до 55% масс. или от 88 до 92% масс. тэна, тротил - остальное. Изобретение обеспечивает получение заряда более высокого качества по однородности, более технологичного в изготовлении и более надежного в эксплуатации. 2 ил.

Реферат

Изобретение относится к области средств промышленного взрывания. Заявляется шашка-детонатор из литьевой смеси тротила с пентаэритрита тетранитратом (тэном), предназначена для инициирования скважинных зарядов промышленных взрывчатых веществ (ВВ) при буровзрывных работах на горнодобывающих предприятиях.

Промышленные шашки-детонаторы (ШД) из литьевой смеси тротила с тэном (пентолита) широко применяются за рубежом, например, шведские шашки НДР-150, НДР-400, НДР-450 по техническим данным фирмы Nitro-Nobel. АВ. Известны и отечественные пентолитовые ШД, например, полезная модель по свидетельству №12236 от 03.06.99, полезная модель по патенту №36506 от 10.11.03, изобретение по патенту РФ №2177927 от 10.01.02. Все они имеют сквозной канал и гнездо для монтажа ее средствами инициирования (детонирующим шнуром или неэлектрической системой инициирования - НСИ) и снабжены картонной или пластмассовой оболочкой. Некоторые из отечественных ШД имеют дополнительное гнездо для размещения капсюля дублирующей НСИ с целью повышения надежности срабатывания, например, патент РФ на изобретение №2389969, патент РФ на полезную модель №52165.

Шашки НДР-150, НДР-400 и НДР-450 вряд ли можно отнести к прямым аналогам заявляемой ШД, поскольку они существенно отличаются от отечественных конструктивно. Гнездо у них фактически является сквозным ступенчатым каналом, а внутри заряда между каналами размещается пластиковый сосуд с насыпным тэном. Они рассчитаны на использование весьма слабых средств инициирования и таких схем монтажа (обвязки), которые в России не применяются. Трудоемкость изготовления таких шашек значительно выше, чем отечественных.

Наиболее близким аналогом (прототипом) заявляемой ШД авторами выбрана ШД по полезной модели №36506, представляющая собой заряд пентолита 50/50 (50% тэна) с гнездом и каналом в термоусадочной поливинилхлоридной оболочке. (Здесь необходимо отметить, что с учетом технологических допусков пентолит - это композиция, в которой содержание тэна может составлять от 45 до 55% масс.).

Основной недостаток прототипа, как и прочих аналогов, обусловлен низкой седиментационной стабильностью пентолита, которая осложняет технологию изготовления ШД и отрицательно влияет на их качество. Приготовленный пентолит требует непрерывного перемешивания до заливки его в изложницу или корпус, а в процессе формования ШД происходит перераспределение тэна по высоте, вследствие чего нижняя часть заряда ШД переобогащается тэном, а верхняя обедняется им. В результате, разница в содержании тэна в верхней и нижней частях заряда может достигать 10% и более. Увеличивается и вероятность образования литейных дефектов в верхней части заряда. Это ведет к тому, что разные части заряда могут значительно различаться по плотности, монолитности, мощности и восприимчивости, особенно на ШД больших типоразмеров. Вследствие этого возникает возможность отказов срабатывания ШД, а также снижения инициирующего воздействия на колонку низкочувствительного промышленного ВВ скважинного заряда.

Технической задачей изобретения является создание ШД с зарядом более высокого качества по однородности ВВ, более технологичным в изготовлении, а также более надежным в эксплуатации.

Технический результат, согласно заявляемому решению, достигается использованием в составе ВВ тэна определенной дисперсности (удельной поверхности) или порошкообразного пентолита, изготовленного на таком тэне, взятых в заданном соотношении.

Известно, что седиментационная устойчивость суспензии находится в непосредственной связи с дисперсностью наполнителя (твердой фазы). Устойчивость системы тротил-тэн (50/50) можно было бы повысить добавкой высокодисперсного тэна (с удельной поверхностью 4000-6000 см2/г) взамен штатного (с удельной поверхностью 450-700 см2/г). Однако такой тэн может быть получен лишь по специальной технологии, делающей продукт весьма дорогостоящим, что не может не отразиться на себестоимости ИТД, а, значит, на ее конкурентоспособности.

Авторы выбрали для исследования тэн с удельной поверхностью 1100-2400 см2/г, который может быть получен в обычном процессе регулировкой параметров режима кристаллизации и поэтому практически не отличается от штатного тэна по себестоимости. Параллельно, как вариант повышенной производственной безопасности, прорабатывалось и приготовление литьевого пентолита с использованием порошкообразного пентолита-продукта, в котором частицы тэна покрыты тротилом, а соотношение тэн/тротил может меняться в широких пределах. Были выбраны «шнуровой» пентолит 90/10 (88-92% тэна), применяемый для детонирующих шнуров, а также пентолит 50/50. Тэн для порошкообразного пентолита использовался той же выбранной дисперсности (1100-2400 см2/г).

При приготовлении литьевого пентолита 50/50 из порошкообразного пентолита 90/10 к 56% порошкообразного пентолита добалялось 44% тротила. При использовании 100% порошкообразного пентолита 50/50 продукт просто расплавлялся при перемешивании. Оказалось, что расплавленный пентолит полностью идентичен смеси, изготовленной из отдельных компонентов.

У литьевого пентолита определялись вязкость и седиментационная устойчивость (расслаиваемость) как два показателя, характеризующих технологичность расплавленной смеси.

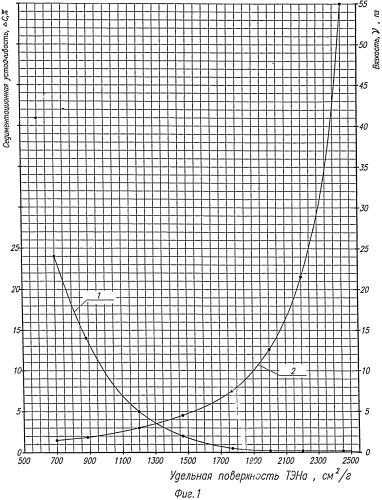

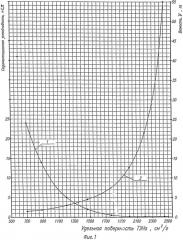

Результаты исследований представлены на графике фиг.1. Кривая 1 показывает зависимость отклонения содержания тэна от номинала (ΔС, %) от его удельной поверхности за 15 минут выдержки, а кривая 2 представляет собой зависимость вязкости (ν, Пз) расплава от удельной поверхности тэна.

Анализ представленных зависимостей показывает, что вязкость пентолита во всем интервале выбранных значений удельной поверхности остается пригодной как для ручной (до 40 пуаз), так и для механизированной заливки (до 25 пуаз).

Одновременно такая удельная поверхность обеспечивает и достаточную седиментационную устойчивость пентолита: отклонение содержания тэна от номинала за 15 минут находится в пределах от нескольких процентов до десятых долей процента при допуске на рецептуру ±5%. Оптимальной можно считать область от 1200 до 2300 см2/г, где обеспечиваются как высокая седиментационная стабильность, так и низкая вязкость пентолита. Однако, исследования в условиях конкретной технологии формования шашек, когда значительная часть ВВ кристаллизуется в первые минуты заливки, а через 5 минут изложница переворачивается дном кверху и седиментация меняет направление, показали, что заряд ВВ остается в пределах допуска и при использовании тэна с удельной поверхностью 1100 см2/г.

Необходимо отметить, что тэн заданного интервала дисперсности (удельной поверхности) может быть получен смешением продукта удельной поверхности менее 1100 см2/г с продуктом удельной поверхности более 2400 см2/г. Так, смешение 60% тэна удельной поверхности 2455 см2/г и 40% тэна удельной поверхности 700 см2/г дает продукт с удельной поверхностью 1770 см2/г.

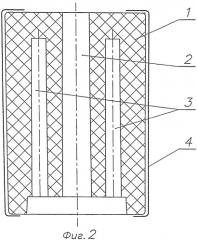

Конструкция ШД показана на фиг.2, где 1 - ВВ, 2 - канал, 3 - гнезда, 4 - оболочка.

Возможна конструкция ШД с одним гнездом и каналом.

Шашка-детонатор для промышленного взрывания, состоящая из заряда взрывчатого вещества в пластиковой оболочке, снабженного каналом и одним или двумя гнездами и изготавливаемого из литьевой смеси тротила с пентаэритрита тетранитратом (тэном), отличающаяся тем, что смесь содержит 45-55% тэна с удельной поверхностью от 1100 до 2400 см2/г или 56-100 мас.% порошкообразного пентолита, изготовленного на таком тэне, от общей массы заряда, при этом тэн произведен непосредственно в технологическом процессе или получен смешением продукта с удельной поверхностью большей 2400 см2/г и меньшей 1100 см2/г, а порошкообразный пентолит содержит от 45 до 55 мас.% или от 88 до 92 мас.% тэна, тротил - остальное.