Брикет на основе спрессованного лигноцеллюлозного тела, пропитанного жидким топливом

Иллюстрации

Показать всеНастоящее изобретение относится к брикету, способу изготовления такого брикета и к применению такого брикета в горелках для выработки тепла. Брикет состоит из спрессованного лигноцеллюлозного тела, содержащего: (а) от 60 до 90 вес.% обрезков травяных стеблей и (b) от 10 до 40 вес.% трепаного лигноцеллюлозного связующего со степенью трепания от 38 до 75°RS (градусы Шоппера-Риглера), предпочтительно от 45 до 70°RS (указанные проценты выражены в сухом весе относительно сухого веса суммы (а) и (b)) и из жидкого при комнатной температуре топлива, имеющего температуру вспышки от 30 до 150°С, пропитывающего спрессованное лигноцеллюлозное тело, причем указанный брикет имеет по существу цилиндрическую форму и имеет центральный дымоотвод со звездообразным поперечным сечением. Способ изготовления брикетов включает стадии: (1) смешение водной суспензии лигноцеллюлозного связующего (b) с обрезками травяного стебля (а) в таких пропорциях, что отношение (на сухой вес) лигноцеллюлозного связующего (b) к обрезкам травяного стебля (а) лежит от 10/90 до 40/60; (2) формование смеси, полученной в подходящем агрегате типа форма (охватывающая часть) - противоформа (охватываемая часть) при температуре от 40 до 120°С под давлением от 3 до 12 бар, прилагаемом в течение времени от 5 до 120 с; (3) извлечение из пресс-формы полученного спрессованного тела; и (4) пропитывание извлеченного из пресс-формы спрессованного тела жидким при комнатной температуре топливом, имеющим температуру вспышки от 30 до 150°С. Технический результат - получение твердого топливного брикета с малым весом и геометрией, обеспечивающей множество точек зажигания, укрытых внутри центрального дымоотвода. 3 н. и 12 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к брикету на основе спрессованного лигноцеллюлозного материала, пропитанного жидким топливом растительного или животного происхождения, а также к способу изготовления такого брикета и применению такого брикета в качестве топлива в переносных или непереносных горелках.

Топливо для горелок, наиболее предпочтительно для переносных горелок, удобных для носки детьми или лицами посреди скопления людей, должны отвечать большому числу требований, из которых могут быть упомянуты следующие:

- высокая компактность и малый вес,

- ровное горение с постоянным по интенсивности пламенем в течение горения,

- легкость зажигания,

- низкое выделение дыма,

- низкое образование летучей золы,

- высокая безопасность в работе, наиболее предпочтительно благодаря отсутствию сжатых газообразных топлив.

Разумеется, как и во многих других областях, было бы желательно иметь возможность обладать топливом, которое бы не только соответствовало всем указанным выше критериям, но при этом происходило из возобновляемых источников, т.е. не из ископаемых источников.

Заявителю после длительных исследований удалось разработать топливный брикет, который при малом весе является твердым и благодаря новой комбинации твердого лигноцеллюлозного топлива и жидкого топлива, а также благодаря геометрии, которая обеспечивает множество точек зажигания, укрытых внутри центрального дымоотвода, сочетает в себе все указанные выше преимущества.

Этот брикет в основном состоит из спрессованного тела растительного происхождения, пропитанного жидким топливом растительного или животного происхождения. Спрессованное тело имеет структуру, которая является жесткой и одновременно легкой и достаточно плотной для обеспечения механической прочности брикета во время его горения с образованием очень ограниченного количества золы и при этом позволяющей существование достаточного пространства, благодаря которому распространение горения происходит постепенно и ровно.

С учетом сказанного одной из целей настоящего изобретения является брикет, состоящий в основном

- из спрессованного лигноцеллюлозного тела, содержащего:

(a) от 60 до 90 вес. % обрезков травяных стеблей и

(b) от 10 до 40 вес. % трепаного лигноцеллюлозного связующего со степенью трепания от 38 до 75°RS (градусы Шоппера-Риглера), предпочтительно от 45 до 70°RS,

где указанные проценты выражены в сухом весе относительно сухого веса суммы (а) и (b), и

- из жидкого при комнатной температуре топлива, имеющего температуру вспышки от 30 до 150°С, пропитывающего спрессованное лигноцеллюлозное тело,

причем указанный брикет имеет по существу цилиндрическую форму и имеет центральный дымоотвод со звездообразным поперечным сечением.

Таким образом, брикет согласно изобретению состоит из двух основных компонентов: спрессованного тела растительного происхождения и жидкого топлива.

Спрессованное тело, в свою очередь, содержит по меньшей мере две составляющие:

- главную составляющую (а), образуемую крупными обрезками травяных стеблей и

- минорную составляющую (b), образуемую сильно трепаным лигноцеллюлозным связующим.

Составляющая (а) может быть получена сухим размолом или дроблением травяных стеблей, называемых также далее «соломой», в подходящей для этого мельнице или дробилке. Предпочтительно используют молотковую мельницу. Фрагменты, или частицы, образующие указанный первый компонент (а) являются относительно крупными с неровным размером. Большая их часть имеют длину в несколько миллиметров или даже в несколько сантиметров.

Наиболее предпочтительно, обрезки травяных стеблей состоят предпочтительно на более чем 60 вес. %, предпочтительно на более чем 75 вес. % и, наиболее предпочтительно, более чем на 90 вес. % из фрагментов, величина которых такова, что их больший размер составляет от 3 до 20 мм, предпочтительно от 5 до 15 мм. Это, разумеется, не исключает присутствия более мелких, даже очень мелких частиц, также как и присутствия намного больших фрагментов или волокон.

В спрессованном теле настоящего изобретения эти крупные фрагменты соломы соединены между собой с помощью лигноцеллюлозных волокон «связующего», или «лигноцеллюлозного связующего».

Лигноцеллюлоза представляет собой смесь трех типов природных водонерастворимых полимеров, наиболее предпочтительно целлюлозы, гемицеллюлозы и лигнина, присутствующих в разных пропорциях в зависимости от происхождения лигноцеллюлозы. Лигноцеллюлоза имеет волокнистое строение.

Используемое в настоящем изобретении лигноцеллюлозное связующее получают трепанием лигноцеллюлозных материалов. Трепание представляет собой механическую обработку лигноцеллюлозного материала в присутствии воды с целью гидратации, фибрилляции или резки образующих этот материал волокон. Трепание всегда используется при производстве бумажной пульпы.

Способом, обычно используемым для оценки объема трепания или степени трепания лигноцеллюлозного материала, является тест Шоппера-Риглера (стандарт ISO 5267/1). Он позволяет измерять дренирующую способность материала, подвергнутого операции трепания. Чем в большей степени растрепан материал, тем в большей степени образующие его волокна индивидуализированы, гидратированы и укорочены, и тем в большей степени материал будет удерживать воду. Сильно трепаный материал, соответственно, обладает низкой дренирующей способностью и высокой степенью трепания по Шопперу-Риглеру.

Используемое в настоящем изобретении лигноцеллюлозное связующее должно иметь число Шоппера-Риглера по меньшей мере 38°SR, предпочтительно 42°SR и, в идеальном случае, 45°SR.

Используемое в настоящем изобретении лигноцеллюлозное связующее можно получать в принципе из любого одеревеневшего растительного материала, пригодных для использования лигноцеллюлозных материалов, включая, естественно (но не только), травяные стебли, используемые для компонента (а). Наряду с этими травяными стеблями можно использовать, например, древесные стружки, коноплю, а также бумажную макулатуру.

Процесс трепания, который позволяет получать лигноцеллюлозное связующее (b), детально описан в патенте ЕР 0877646. В конце этого процесса трепаное лигноцеллюлозное связующее (b) приобретает форму пульпы с содержанием воды приблизительно от 40 до 70% или, иными словами, с содержанием твердого вещества от 30 до 60 вес. %, предпочтительно от 35 до 55 вес. %.

Обрезками травяной соломы, образующими компонент (а), могут быть в принципе обрезки любых трав, имеющих одеревеневшие стебли. В качестве примеров таких трав можно упомянуть сахарный тростник, злаковые, такие как маис, рис, пшеница, ячмень, овес, рожь и просо, бамбук и мискантус.

Особо предпочтительным для настоящего изобретения растением является Miscanthus giganteus - гибридный вид, полученный скрещиванием Miscanthus sinensis и Miscanthus sacchariflorus. Конкретнее, это растение отличается своей продуктивностью, высоким содержанием лигноцеллюлозы и слабым воздействием на окружающую среду благодаря, наиболее предпочтительно, низкой потребности этого растения в воде и отсутствию истощения почв, на которых оно растет, что, как правило, делает ненужным использование удобрения.

Miscanthus giganteus можно использовать в качестве источника обрезков травяных стеблей компонента (а) или в качестве источника лигноцеллюлозного связующего (b), или в качестве обоих одновременно.

В одном из особо предпочтительных вариантов осуществления компонент (а) и лигноцеллюлозное связующее (b) получают частично, и предпочтительно целиком, из стеблей Miscanthus giganteus.

Перед их смешением компоненты (а) и (b) или по крайней мере один из них переводят вначале в суспензию в воде. Количество добавляемой воды предпочтительно составляет от 40 до 90% и предпочтительно от 50 до 80% от суммарного сухого веса (а) и (b).

В одном из предпочтительных вариантов осуществления к компоненту (а) перед его смешением с компонентом (b) добавляют от 40 до 80 вес. % воды.

В одном из предпочтительных вариантов осуществления спрессованное тело наряду с компонентами (а) и (b) растительного происхождения содержит минеральный компонент (с), содержащий щелочной металл, основная роль которого состоит в усилении силы связывания компонента (b). Им, например, может быть оксид кальция (СаО), называемый также негашеной известью, гидроксид натрия, гидроксид калия или карбонат натрия. Особенно предпочтителен оксид кальция.

В случае его использования указанный компонент (с) содержится предпочтительно в пропорции от 2 до 15 вес. %, наиболее предпочтительно в пропорции от 3 до 8 вес. % от суммарного сухого веса компонентов (а) и (b). Оксид кальция может добавляться либо к одному, либо к обоим компонентам (а) и (b) перед смешением, или же к водной смеси компонентов (а) и (b) перед операцией формования. Предпочтительно его добавляют к компоненту (b).

После этого водную суспензию компонентов (а) и (b) и, возможно, (с) формуют при высокой температуре под давлением согласно способу, подробно описанному ниже.

Полученное спрессованное тело, потерявшее большую часть своего содержания воды, пропитывают затем жидким при комнатной температуре топливом. Пропитывание спрессованного тела не требует полной предварительной осушки. Во время пропитывания это спрессованное тело может содержать воду в количестве от 5 до 20 вес. %.

Топливо не должно быть слишком летучим, что имеет место в случае жидкостей с температурой вспышки выше 30°С.

Температура вспышки жидкого топлива предпочтительно составляет от 40 до 120°С, наиболее предпочтительно от 50 до 70°С.

Жидким топливом может быть растительное масло такое как масло микроводорослей, масло Pongamia pinnata (или масло каранджи), льняное масло, масло ятрофы, пальмовое масло, подсолнечное масло, рапсовое масло, миндальное масло, арахисовое масло, кокосовое масло, маисовое масло, оливковое масло или касторовое масло, животное масло такое как китовый жир, спермацетовый жир, жир тресковой печени, говяжье сало или говяжий жир, лярд или свиной жир, сложный алкиловый эфир такого растительного или животного масла, или смеси этих веществ.

В одном из предпочтительных вариантов осуществления жидким топливом является сложный алкиловый эфир, предпочтительно сложный метиловый эфир какого-либо растительного масла, наиболее предпочтительно сложный эфир кокосового масла.

Спрессованное лигноцеллюлозное тело, полученное с помощью горячего прессования, имеет плотность предпочтительно от 0,20 до 0,85 г/см3, наиболее предпочтительно от 0,30 до 0,70 г/см3.

Это спрессованное тело можно пропитывать жидким топливом с помощью различных известных способов, таких как нанесение покрытия погружением, нанесение покрытия погружением в вакууме или распыление. В зависимости от используемого способа пропитывания могут оказаться необходимыми операция проникания топлива и/или дренирования с целью удаления избытка жидкости и обеспечения равномерного распределения жидкого топлива в объеме спрессованного тела.

Количество вводимого в спрессованное тело топлива можно регулировать, меняя, например, время погружения спрессованного тела в ванне с топливом или температуру погружной ванны и при этом проникание топлива в сердцевину спрессованного тела осуществляется еще легче, если его вязкость невысока. Можно также заставлять топливо проникать в спрессованное тело под давлением.

Заявителем было обнаружено, что спрессованное тело способно, как правило, поглощать топливо в количестве до его собственного веса. Однако в некоторых случаях может оказаться выгодным не насыщать спрессованное тело жидким топливом и оставаться значительно ниже полной пропитки. Заявителем получены хорошие результаты в том, что касается эффективности горения при весовом отношении жидкого топлива к спрессованному лигноцеллюлозному телу от 3/10 до 10/10, предпочтительно от 5/10 до 9/10 и, наиболее предпочтительно, от 6/10 до 9/10.

Еще одной целью настоящего изобретения является способ изготовления брикета, охарактеризованного в настоящем описании. Этот способ включает следующие последовательные стадии:

(1) смешение водной суспензии лигноцеллюлозного связующего (b) с обрезками травяного стебля (а) в такой пропорции, что отношение (на сухой вес) лигноцеллюлозного связующего (b) к обрезкам травяного стебля (а) лежит от 10/90 до 40/60;

(2) формование смеси, полученной в подходящем агрегате типа форма (охватывающая часть) - противоформа (охватываемая часть) при температуре от 40 до 120°С под давлением от 3 до 12 бар, прилагаемом в течение времени от 5 до 120 с;

(3) извлечение из пресс-формы полученного спрессованного тела; и

(4) пропитывание извлеченного из пресс-формы спрессованного тела жидким при комнатной температуре топливом, имеющим температуру вспышки от 30 до 150°С.

Стадия (1) смешения двух компонентов (а) и (b) предпочтительно проводится в смесителе с сигма-образными лопастями до получения гомогенной суспензии, в которой фрагменты соломы равномерно покрыты связующим. Получение гомогенной композиции обычно занимает от 5 до 30 минут.

Эта композиция может безусловно также содержать минеральный компонент, содержащий щелочной металл, (необязательный компонент (с)), добавляемый до или после смешения компонентов (а) и (b).

Готовая к формованию композиция является волокнистой и мягкой. Она требует ручного или автоматизированного заполнения пресс-формы через воронку или через систему вакуумного заполнения.

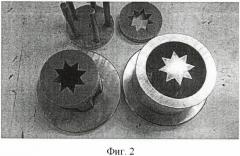

Пресс-форма состоит из охватываемой части и охватывающей части. Помещаемая на дно охватывающая часть представляет собой полый цилиндр, по центру которого помещается сплошная секция, имеющая звездообразное поперечное сечение. Охватываемая часть имеет форму, комплементарную к охватывающей части или, иными словами, она представляет собой сплошной цилиндр с выемкой по его центру, соответствующей звездообразной секции охватывающего шаблона. Фиг.2 представляет фотографию, на которой показана комплементарность между охватываемой частью (слева) и охватывающей частью (справа).

Предназначенная для формования композиция вводится в охватывающую часть в пространство, ограниченное внутренней стенкой цилиндра и секцией. После заполнения охватывающей части в охватывающий шаблон с помощью термопресса постепенно вводится охватываемый шаблон.

Температура пресс-форма в целом (охватываемая и охватывающая части) доводится до температуры формования с помощью термопресса. Эта температура, предпочтительно в пределах от 60 до 100°С, наиболее предпочтительно от 65 до 95°С, а также развиваемое давление позволяют активировать связывающую силу компонента (b) в композиции. В конце операции горячего прессования с помощью поршней поднимают охватываемый шаблон, высвобождая тем самым в процессе двойного перемещения образовавшийся брикет. Брикет оставляют на время от 1 до 30 мин на открытом воздухе с целью самопроизвольного испарения большой части воды.

После этой стадии сушки спрессованное тело может быть непосредственно пропитано жидким топливом.

Геометрия сплошного цилиндра охватывающей части, как это легко понять, непосредственно определяет геометрию центрального дымоотвода. Согласно одному из предпочтительных вариантов осуществления, последний имеет форму звезды, имеющей по меньшей мере три луча, предпочтительно от 4 до 20 лучей и, наиболее предпочтительно, от 5 до 10 лучей. Выражение «звездообразный» охватывает также варианты, в которых кончики и/или полости лучей звезды являются закругленными. Закругленная форма кончиков звезды оказалась особенно выгодна по причине легкости извлечения из пресс-формы при ограничении отслойки волокон во время подъема брикета вдоль охватывающей части.

Пустоты между лучами звезды предпочтительно не закруглены. Действительно, эти пустоты образуют после извлечения из пресс-формы кончики элементов, которые выступают от стенки в направлении центра дымоотвода брикета. Эти кончики образуют множество точек зажигания и легко понять, что зажигание брикетов осуществляется еще легче, когда кончики выступающих элементов являются узкими и заостренными.

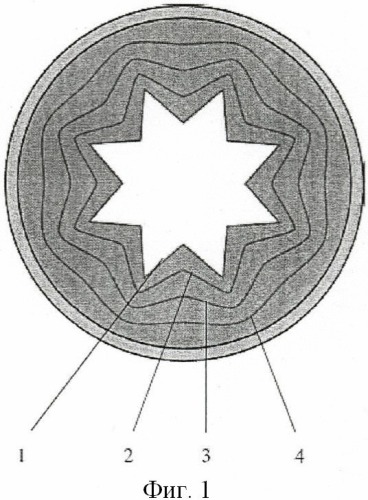

Преимущество формы звезды центрального дымоотвода является тройным. Во-первых, как уже отмечалось выше, кончики элементов, которые выступают внутрь центрального дымоотвода брикета и обеспечивают очень легкое зажигание. Второе преимущество, которое непосредственно вытекает из первого, состоит в том, что поверхность горения расположена внутри брикета и занимает, таким образом, укрытое положение, защищенное самим брикетом. Наконец, форма звезды создает поверхность горения, которая остается в большой степени постоянной в процессе горения, так как постепенное уменьшение поверхности горения из-за расхода выступающих элементов компенсируется постепенным увеличением диаметра внутреннего дымоотвода по мере протекания горения. Это изменение иллюстрируется на фиг.1, которая дает схематическое представление поперечного сечения брикета согласно изобретению. Разные линии 1, 2, 3 и 4 показывают поверхность горения на последовательных стадиях сгорания.

Размер брикетов можно свободно выбирать в зависимости от предполагаемых применений. Высота брикета может составлять, например, от 5 до 50 см, а его внешний диаметр от 3 до 20 см. В случае применения в качестве твердого топлива для переносных горелок высота брикетов составляет, как правило, от 8 до 20 см, а внешний диаметр от 4 до 10 см.

Отношение высоты цилиндрического брикета к его внешнему диаметру составляет предпочтительно от 0,5 до 5, предпочтительно от 1 до 4 и, наиболее предпочтительно, от 1,5 до 3.

На фиг. 3(а) показано спрессованное тело перед пропиткой и на фиг. 3(b) - партия пропитанных брикетов согласно настоящему изобретению, у которых отношение высоты к внешнему диаметру составляет приблизительно 2.

Пропитывание спрессованного тела жидким топливом предпочтительно происходит при полном погружении спрессованного тела в жидкое топливо на время от 2 до 60 с, предпочтительно от 10 до 40 с. После этого погружения, как правило, следует стадия дренирования. Времени дренирования от 15 с до 5 мин обычно достаточно для удаления всего избытка жидкого топлива.

В случае применения в качестве топлива для горелок брикеты помещают в жесткий футляр, стойкий к высоким температурам. Этот футляр облегчает обращение с брикетами и их транспортировку, защищая их от механических ударов, которые могут их повредить. Футляр также предотвращает во время горения приближение поверхности горения к внешней цилиндрической стенке брикета.

Чтобы предотвратить испарение жидкого топлива или перенос его на поверхности, которые находятся в контакте с пропитанным брикетом, брикеты предпочтительно упаковывают в непротекающие мешки или контейнеры.

Наконец, еще одной целью изобретения является применение этого брикета в качестве топлива в горелках, служащих для растопки или для выработки тепла, предпочтительно для приготовления или подогрева пищи.

1. Брикет, состоящий из спрессованного лигноцеллюлозного тела, содержащего: (а) от 60 до 90 вес.% обрезков травяных стеблей и (b) от 10 до 40 вес.% трепаного лигноцеллюлозного связующего со степенью трепания от 38 до 75°RS (градусы Шоппера-Риглера), предпочтительно от 45 до 70°RS, (указанные проценты выражены в сухом весе относительно сухого веса суммы (а) и (b)) и из жидкого при комнатной температуре топлива, имеющего температуру вспышки от 30 до 150°С, пропитывающего спрессованное лигноцеллюлозное тело, причем указанный брикет имеет, по существу, цилиндрическую форму и имеет центральный дымоотвод со звездообразным поперечным сечением.

2. Брикет по п.1, в котором обрезки травяных стеблей состоят на более 60 вес.%, предпочтительно более 75 вес.% и, наиболее предпочтительно, более 90 вес.% из фрагментов, величина которых такова, что их больший размер составляет от 3 до 20 мм, предпочтительно от 5 до 15 мм.

3. Брикет по п.1, в котором травяными стеблями являются стебли Miscanthus giganteus.

4. Брикет по п.1, в котором спрессованное тело дополнительно содержит от 2 до 15 вес.%, предпочтительно от 3 до 8 вес.% в расчете на сухой вес (а) и (b) минерального компонента, содержащего щелочной металл, (компонента (с)), предпочтительно оксида кальция.

5. Брикет по п.1, в котором центральный дымоотвод имеет звездообразное поперечное сечение, где звезда имеет по меньшей мере 3 луча, предпочтительно от 4 до 20 лучей и, наиболее предпочтительно, от 5 до 10 лучей.

6. Брикет по п.1, в котором жидкое топливо имеет температуру вспышки от 40 до 120°С, наиболее предпочтительно от 50 до 70°С.

7. Брикет по п.1, в котором жидким топливом является масло растительного или животного происхождения, сложный алкиловый эфир масла растительного или животного происхождения или их смесь.

8. Брикет по п.1, в котором жидким топливом является сложный алкиловый эфир кокосового масла.

9. Брикет по п.1, в котором обрезками (а) травяных стеблей являются обрезки стеблей зерновых культур или мискантуса, предпочтительно обрезки стеблей Miscanthus giganteus.

10. Брикет по п.1, в котором плотность одного спрессованного тела составляет от 0,20 до 0,85 г/см3.

11. Брикет по п.1, в котором весовое отношение жидкого топлива к спрессованному телу лежит от 3/10 до 10/10, предпочтительно от 5/10 до 9/10 и, наиболее предпочтительно, от 6/10 до 9/10.

12. Брикет по п.1, в котором отношение высоты цилиндрического брикета к его диаметру составляет от 0,5 до 5, предпочтительно от 1 до 4 и, наиболее предпочтительно, от 1,5 до 3.

13. Способ изготовления брикетов по п.1, включающий следующие последовательные стадии: (1) смешение водной суспензии лигноцеллюлозного связующего (b) с обрезками травяного стебля (а) в таких пропорциях, что отношение (на сухой вес) лигноцеллюлозного связующего (b) к обрезкам травяного стебля (а) лежит от 10/90 до 40/60; (2) формование смеси, полученной в подходящем агрегате типа форма (охватывающая часть) - противоформа (охватываемая часть) при температуре от 40 до 120°С под давлением от 3 до 12 бар, прилагаемом в течение времени от 5 до 120 с; (3) извлечение из пресс-формы полученного спрессованного тела; и (4) пропитывание извлеченного из пресс-формы спрессованного тела жидким при комнатной температуре топливом, имеющим температуру вспышки от 30 до 150°С.

14. Способ по п.13, в котором пропитывание спрессованного тела жидким топливом проводится путем полного погружения спрессованного тела в жидкое топливо на время от 2 до 60 с, после чего следует стадия дренирования.

15. Применение брикета по любому из пп.1-12 в качестве топлива в горелках, служащих для растопки или для выработки тепла, предпочтительно для приготовления или подогрева пищи.