Защитное покрытие, покрытый элемент, имеющий защитное покрытие, а также способ получения защитного покрытия

Иллюстрации

Показать всеНастоящее изобретение относится к покрытому элементу, защитному покрытию, а также к способу получения этого покрытия и может быть использовано при изготовлении режущего инструмента, частей двигателей и газовых турбин. Указанное покрытие имеет химический состав CaSibBdNeOgHlMem, где Me представляет собой по меньшей мере один металл группы, состоящей из Al, Ti, V, Cr, Zr, Nb, Mo, Hf, Та, W, Y, Sc, La, Ce, Nd, Pm, Sm, Pr, Mg, Co, Ni, Fe, Mn, причем (a+b+d+e+g+l+m)=1, где 0,45≤a≤0,98, 0,01≤b≤0,40, 0,01≤d≤0,30, 0≤e≤0,35, 0≤g≤0,20, 0≤1≤0,35, 0≤m≤0,20. Защитное покрытие обладает улучшенной стойкостью к высокотемпературному окислению и повышенным сопротивлением истиранию. 4 н. и 45 з.п. ф-лы, 6 ил., 3 табл., 1 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к защитному покрытию для элемента, имеющего превосходную характеристику скольжения и улучшенную теплостойкость, что получается при формовании жесткой пленки на элементе, который должен иметь сопротивление истиранию и достаточную стойкость к высокотемпературному окислению, к покрытому элементу, имеющему защитное покрытие, такому как режущие инструментальные средства, формы, формующие инструментальные средства, части двигателей, газовые турбины и т.п., а также к способу получения защитного покрытия, в частности, многослойной пленки для элемента.

Предпосылки создания изобретения

Скользящие элементы часто покрывают нитридными покрытиями, подобными CrN или TiN, однако, все более также применяется алмазоподобный углерод ((АПУ)(DLC)). Он в значительной степени используется для покрытия скользящих элементов, т.к. легко обеспечивает гладкую поверхность и превосходные фрикционные характеристики. Например, патентная ссылка 1 рассматривает технологию формования АПУ-пленки типа а-С:Н на металлической подложке. Патентная ссылка 2 описывает модификацию а-С:Н покрытий введением различных металлов. Покрытия имеют термин «покрытия а-С:Н:Ме». Патентная ссылка 3 реализует улучшенную теплостойкость и повышенную жесткость АПУ-пленки при определении содержания водорода в пленке на низком уровне приблизительно 5% ат. Патентная ссылка 4 и патентная ссылка 5 рассматривают АПУ-пленку, содержащую Si в углеродной пленке.

Патентная ссылка 6 показывает модификацию оптических свойств а-С:Н покрытий введением кремния или бора.

Однако, поскольку покрытия, указанные в патентных ссылках 1-6, являются покрытиями на основе углерода с некоторыми элементами сплава, подобными водороду и/или металлу, или кремнию или бору, улучшение их теплостойкости ограничивается приблизительно до 300-400°C в фазе стабильности и до приблизительно 400-500°C относительно окисления в воздушной среде.

В противоположность указанному заявитель настоящего изобретения предлагает Si(BCNO)-содержащую пленку, как в патентной ссылке 7, для улучшения ее теплостойкости и дополнительного увеличения ее жесткости. Соответственно, сопротивление истиранию и теплостойкость пленки для использования для режущих инструментальных средств и стойких к истиранию элементов сильно улучшается. По сравнению с патентной ссылкой 7 настоящее изобретение улучшает не только сопротивление истиранию и теплостойкость, но также характеристики скольжения пленки.

Ссылки на прототипы

Патентные ссылки

Патентная ссылка 1 - DD 258341.

Патентная ссылка 2 - DE 3246361A1.

Патентная ссылка 3 - EP-A-1266879.

Патентная ссылка 4 - EP-A-1783349.

Патентная ссылка 5 - WO 97/12075.

Патентная ссылка 6 - WO 00/56127.

Патентная ссылка 7 - EP-1783245.

Краткое описание изобретения

Решаемые проблемы

Для автомобильных применений выделения СО2 должны быть снижены. Одним путем достижения этого является снижение потерь на трение в двигателе и трансмиссии. Это достигается нанесением покрытия на такие части, как, например, пальцы, детали системы впрыска и поршневые кольца или втулки.

Однако, традиционные АПУ-покрытия имеют некоторые ограничения в теплостойкости.

Другой пример требования улучшения свойств классических АПУ-покрытий находится в области технологии резания. Современная тенденция относится к кратковременной работе в высокоэффективных рабочих условиях для сокращения производственного времени. Соответственно, скорость резания ускоряется, и степень подачи увеличивается для более передовой эффективной работы, чем обычно. Например, ускорение скорости резания может увеличить рабочий нагрев, и инструменты могут легче повреждаться благодаря нагреву. С другой стороны, когда степень подачи увеличивается, давление на поверхности раздела между инструментом и обрабатываемым объектом увеличивается, поэтому вызывая истирание на ранней стадии при увеличенном давлении на поверхности раздела. Помимо этого одной важной целью современного производства является также снижение количества смазки. Таким образом, должно быть снижено трение, особенно, в области транспортирования стружки.

Хотя могут быть некоторые различия, в любом случае влияние рабочего нагрева является больше, чем в обычных рабочих условиях, и необходимо улучшать теплостойкость и стойкость к окислению инструментов и пленок для покрытия поверхности инструментов. Кроме того, также необходимыми являются физические свойства высокой твердости и высокой смазывающей способности с тем, чтобы замедлить истирание, имеющее место при высоком давлении на поверхности раздела. Соответственно, целью настоящего изобретения является также создание покрытого многослойной пленкой элемента, который покрыт жесткой пленкой, имеющей характеристики смазывания на уровне, подобном уровню традиционной АПУ-пленки, и имеющей достаточно высокую твердость и достаточно высокую теплостойкость, и создание способа ее получения.

Средство решения проблем

Настоящее изобретение относится к покрытому элементу, который покрыт жесткой пленкой, содержащей углерод, кремний и бор в качестве главных ингредиентов.

Таким образом, предусматривается защитное покрытие, имеющее химический состав CaSibBdNeOgHlMem, где Ме представляет собой, по меньшей мере, один металл группы, состоящей из Al, Ti, V, Cr, Zr, Nb, Mo, Hf, Ta, W, Y, Sc, La, Ce, Nd, Pm, Sm, Pr, Mg, Co, Ni, Fe, Mn, причем (a+b+d+e+g+l+m)=1. Согласно изобретению удовлетворяются следующие условия: 0,45≤a≤0,98, 0,01≤b≤0,40, 0,01≤d≤0,30, 0≤e≤0,35, 0≤g≤0,20, 0≤l≤0,35, 0≤m≤0,20.

Как ясно показано вышеуказанной формулой, в пленке могут содержаться дополнительные модифицирующие элементы, такие как азот и кислород. Как далее рассмотрено в настоящем описании изобретения, также могут быть включены некоторые металлические элементы, особенно если они необходимы для получения мишеней достаточно высокого качества для осаждения пленки. В покрытия наиболее часто вводится некоторое количество водорода, что обусловлено способом осаждения. При изготовлении мишеней также могут быть введены другие примеси (например, In). Если для нанесения покрытия используется способ напыления, также может быть введен остаточный напыляющий газ (например, Ar).

Поскольку пленка содержит кремний и бор, она становится более стабильной по теплостойкости, чем углеродсодержащие покрытия, имеющие только кремний или только бор, или только металл, соответственно. Т.е., теплостойкость резко улучшается, и пленка может показывать достаточную теплостойкость даже в условиях эксплуатации, которые являются более тяжелыми. Кроме того, поскольку пленка содержит подходящий аморфный углерод, ее характеристики смазывания являются превосходными.

Важным является существование свободного аморфного углерода в покрытии, что означает существование углерода, который не связан химически с кремнием или бором. Атомы углерода связаны друг с другом, образуя в пленке собственную фазу. Для определения этого в качестве подходящего метода предусмотрена спектроскопия комбинационного рассеяния. Пик, определяемый между 1300 и 1600 см-1 в спектроскопии комбинационного рассеяния, обусловлен присутствием аморфного углерода. Простым способом увеличения содержания углерода в покрытии является напыление, по меньшей мере, кремний- и борсодержащей мишени. В процессе формования пленки определенный водородсодержащий газ может быть использован для регулирования С-содержания формованной пленки, в которой поэтому С-элементы связаны друг с другом, не связываясь ни с каким-либо другим элементом (исключая водород), если достигается достаточно высокое содержание углерода, в частности, некоторое количество углерода не связывается с кремнием и бором, образуя, таким образом, С-С-связь. Это подтверждается спектроскопией комбинационного рассеяния, где обнаруживается С-С-связь.

Если между подложкой и жесткой пленкой элемент имеет дополнительную жесткую пленку, содержащую, по меньшей мере, два ингредиента металла, выбранного из Al, Ti, Cr, Nb, W, V, Zr, Hf, Ta, Mo, Mg, Y, La, Sc, La и лантанидов, подобных Ce, Pr, Nd, Pm, Sm, и, по меньшей мере, один неметаллический ингредиент, выбранный из N, C, O, Si, B и S, и дополнительная жесткая пленка образует многослойную структуру вместе с вышеуказанной жесткой пленкой А, соответственно, адгезия жесткой пленки А к подложке улучшается, и жесткая пленка А может полностью показывать свои свойства.

Кроме того, адгезия покрытий может быть создана также при нанесении металлического слоя (например, Cr или TiSi) на поверхность подложки перед нанесением жесткой пленки А.

В покрытом многослойной пленкой элементе изобретения, т.к. он покрыт жесткими пленками, пленка имеет значительно улучшенные смазывающую способность и теплостойкость. Изобретение предусматривает не только жесткую пленку А в качестве только одного покрытия функциональной поверхности, но также покрытый многослойной пленкой элемент, покрытый жесткой пленкой А, и способ его получения.

Специальные варианты покрытий согласно настоящему изобретению показаны на фигуре 1а и фигуре 2. На фигуре 1 жесткая пленка А и жесткая пленка В представляют собой одинарные слои, и покрытый элемент имеет двухслойную структуру. Жесткая пленка А расположена на самой наружной стороне поверхности элемента. На фигуре 2 жесткая пленка А и жесткая пленка В обе имеют многослойную структуру. Жесткая пленка А расположена на самой наружной стороне поверхности элемента.

Способ получения покрытого многослойной пленкой элемента изобретения представляет собой способ, подходящий для покрытия элементов пленкой, имеющей вышеуказанные характеристики.

Краткое описание чертежей

На фигуре 1 показан типичный вариант настоящего изобретения, имеющий однослойную структуру.

На фигуре 1а показана типичная слоистая структура покрытого пленкой элемента двухслойной структуры.

На фигуре 2 показана типичная слоистая структура покрытого пленкой элемента многослойной структуры.

На фигуре 3 показан один пример устройства, используемого для формования покрытого пленкой элемента изобретения.

На фигуре 4 представлена микрофотография, полученная сканирующим электронным микроскопом, поперечного сечения покрытого элемента после термообработки в примере 1 изобретения.

На фигуре 5 представлена микрофотография, полученная сканирующим электронным микроскопом, поперечного сечения покрытого элемента после термообработки традиционного примера 38, показанного в прототипе.

На фигуре 6 представлены данные спектроскопии комбинационного рассеяния в примере 1 изобретения.

На фигуре 1 показан типичный вариант настоящего изобретения, имеющий однослойную структуру, где одинарным слоем является слой CSiBNOHMe. В частном варианте покрытие согласно фиг.1 может иметь состав C0,65Si0,20B0,08N0,05O0,02. Покрытие толщиной 600 нм имеет, например, нанотвердость 2100±100. В соответствии с рентгеновским анализом покрытие является аморфным, например, не обнаруживается пик преломления для материала покрытия. Напряжение, определенное методом изгиба подложки (цементированный карбид), составляет 1,2 ГПа.

Далее приводится более подробное рассмотрение измерения для показа содержания свободного углерода. Что касается, например, спектроскопии комбинационного рассеяния, Ix показывает пик, определяемый присутствием аморфного углерода. Известно, что интенсивность пика варьируется в зависимости от толщины пленки, и поэтому невозможно определить существующее абсолютное количество аморфного углерода в пленке по интенсивности пика. Что касается пленок, имеющих одинаковое количество аморфного углерода, существующего в них, но имеющих различную толщину, более толстая пленка имеет тенденцию дать более высокую интенсивность пика. Следовательно, должен использоваться метод, который пытается исключить зависимость интенсивности пика от толщины. Для этого используется максимальная интенсивность Iy в фоне в спектрометрии, и существующее количество аморфного углерода определяется относительно отношения интенсивности пиковой интенсивности аморфного углерода при Ix к максимальной интенсивности Iy в фоне. Iy представляет собой максимальную интенсивность в фоне, и подобно Ix ее интенсивность варьируется в зависимости от толщины пленки. Более толстая пленка дает более высокие Ix и Iy, и считается, что отношение Ix/Iy определяет существующее количество аморфного углерода относительно нее.

В пределах ограничения описанного способа было установлено следующее. По меньшей мере, удовлетворяя 3,2≤Ix/Iy, пленка имеет эффект характеристик смазывающей способности. Когда Ix/Iy<3,2, тогда относительное существующее количество аморфного углерода в пленке является небольшим, и поэтому пленка не может иметь низкий смазывающий эффект. Когда Ix/Iy>8,0, тогда относительное существующее количество аморфного углерода в пленке является большим, и поэтому теплостойкость пленки является низкой с тем результатом, что использование пленки является более ограниченным, однако, смазывающие характеристики и теплостойкость являются улучшенными по сравнению с обычными АПУ-пленками. Поскольку для нанесения пленок примеров углеводородсодержащий газ используется в формовании пленки, подтверждается, что в пленке также обнаруживается С-Н-связь. На фигуре 6 показан пример данных спектроскопии комбинационного рассеяния.

Для проведения спектроскопии комбинационного рассеяния используют микролазерный спектрометр комбинационного рассеяния фирмы Seki Technotron. Условия испытаний являются следующими:

Условия испытаний

Длина волны твердого лазера для возбуждения: 532 нм.

Детектор: охлаждаемый многоканальный CCD.

Спектрометр: Imaging Spectrograph Chromex 250.

Время прогона: 60 с.

Условия образца: комнатная температура, воздушная среда.

В варианте жесткой пленки А, содержащей кислород, концентрация кислорода в пленке, предпочтительно, регулируется так, чтобы быть самой высокой в зоне вблизи поверхностного слоя, снижаясь от самого наружного поверхностного слоя в пределах самое большое 500 нм в направлении толщины пленки, с точки зрения смазывающей способности и стойкости к окислению пленки в условиях истирания. Предпочтительно, кислород присутствует в пленке как оксиды с кремнием или бором. В том случае, когда кислород присутствует в пленке как ее твердый раствор, тогда он может образовывать оксид кремния и оксид бора, например, в процессе работы, дающей высокие температуры в зоне контакта изнашивающейся пары. В таком случае ингредиенты, составляющие элемент ответной трущейся части, могут диффундировать внутрь пленки, поэтому часто вызывая плавление и ухудшение механических свойств пленки. Поэтому желательно, чтобы кислород присутствовал в пленке в форме оксидов.

Если напыление осуществляется из кремний- и борсодержащей мишени (например, смесей SiC/BN), тогда для регулирования отношения поверхностного слоя отношение скорости потока Fy реакционного газа, углеводородсодержащего газа, к скорости потока Fx технологического газа аргона в формовании пленки Fe/Fx регулируется, например, до 0,007≤Fe/Fx≤0,50. Предпочтительно, давление формования пленки на стадии регулируется в интервале приблизительно от 0,01 Па до 3,0 Па. Когда Fe/Fx<0,007, тогда скорость потока углеводородсодержащего газа является низкой, поэтому давая Ix/Iy<3,2. Как результат существующее количество аморфного углерода в пленке снижается, и пленка не может иметь достаточные характеристики смазывающей способности. С другой стороны, когда Fe/Fx>0,50, тогда Ix/Iy>8,0 с тем результатом, что использование пленки является более ограниченным низкотемпературным использованием, однако, пленка еще имеет улучшенную теплостойкость. Соответственно, отношение Fe/Fx, предпочтительно, регулируется до 0,007≤Fe/Fx≤0,50.

В качестве углеводородсодержащего газа используемыми здесь являются метан, ацетилен, бензол или метилбензол, и ацетилен является предпочтительным.

Главная роль жесткой пленки В в двухслойной структуре изобретения состоит в объединении свойств жесткой пленки А со свойствами жесткой пленки В. Жесткая пленка А и жесткая пленка В каждая может иметь многослойную структуру, показанную на фигуре 2. Например, жесткая пленка А представляет собой CSiB, и она может иметь многослойную структуру, в которой содержание С увеличивается в зоне ее поверхностного слоя. Жесткая пленка В может также иметь многослойную структуру, например, (TiAl)N/(TiSi)N. В данной структуре (TiSi)N наносят между жесткой пленкой А и (TiAl)N, увеличивая поэтому сопротивление истиранию и адгезионную способность многослойной пленки. В зависимости от обстоятельств пропорция жесткой пленки А ко всей многослойной пленке не может быть увеличена, т.к. жесткая пленка А может увеличить остаточное напряжение сжатия многослойной пленки; и в таком случае жесткая пленка В является утолщенной. Что касается отношения жесткой пленки А к жесткой пленке В, пропорция жесткой пленки А, предпочтительно, составляет от 2 до 50% относительно всей многослойной пленки, взятой как 100%. Для того, чтобы сделать так, чтобы жесткая пленка А показывала достаточно свои характеристики, жесткая пленка В должна иметь превосходную адгезионную прочность к поверхности подложки.

В изобретении жесткая пленка А может быть формована способом напыления с использованием ВЧ. В данном случае предпочтительно используемой является композитная мишень из карбида кремния и нитрида бора, однако, карбид кремния и нитрид бора могут быть расположены в различных источниках покрытия, и оба могут быть напылены в одно и то же время с формованием жесткой пленки А.

Используются не только ограниченные последующим способом конденсации из паровой фазы (PVD-способ), но и другие способы магнетронного напыления, например, прямоточного (DC) напыления или импульсного напыления, включая импульсное магнетронное напыление высокой мощности из композитных мишеней, подобных углеродным мишеням с вставками, выполненными из SiC, B4C, и с реакционными газами, содержащими азот.

Также возможными являются способы испарения в дуге при легировании углеродных катодов кремнием и бором или использовании соответствующих реакционных газов, содержащих бор или кремний, для нанесения покрытия согласно настоящему изобретению.

Другим простым способом нанесения таких покрытий являются способы химического осаждения из паровой фазы (CVD) и плазменного-химического осаждения из паровой фазы (РЕ-CVD) при использовании соответствующих предшественников, содержащих, по меньшей мере, углерод, кремний и бор.

В одном предпочтительном способе формования многослойной пленки жесткую пленку А формуют способом напыления, а жесткую пленку В формуют способом ионного осаждения в дуге ((ИОД)(AIP)-способ) и/или способом напыления. Например, на фигуре 1а важно, что пленка 3 жесткой пленки В имеет улучшенную адгезионную прочность к подложке 2, и поэтому ИОД-способ является предпочтительным для зоны раздела между подложкой 2 и пленкой 3. В соответствии со способом напыления может быть образована иная, чем зона раздела, для дополнительного улучшения сопротивления истиранию формованной пленки. Способ может быть объединен с ИОД-способом. Жесткую пленку А пленки 4 наносят способом напыления. Что касается источников покрытия и энергии смещения в способе напыления и энергии смещения в ИОД-способе в формовании пленки покрытия, могут применяться энергия высокой частоты или энергия прямого тока, но с точки зрения стабильности способа нанесения покрытия для энергии напыления используется энергия высокой частоты. В качестве энергии смещения более предпочтительной является высокочастотная энергия смещения, принимая во внимание электропроводность жесткой пленки и механические свойства жесткой пленки.

На фигуре 3 схематически показана конструкция устройства для нанесения покрытия 13 для покрытия подложки изобретения. Устройство для нанесения покрытия 13 содержит вакуумную камеру 10, четыре источника покрытия 5, 6, 7 и 8 и их затворы 14, 15, 16 и 17. Здесь 5 и 7 каждый представляет собой источник ВЧ-нанесения покрытия, а 6 и 8 каждый представляет собой источник дуги. Каждый источник покрытия имеет свой затвор, который отдельно закрывает источник покрытия. Затворы приводятся в действие независимо друг от друга, поэтому являются способными отдельно закрывать соответствующие источники покрытия. Соответственно, в процессе нанесения покрытия не требуется временно останавливать источник покрытия. Технологический газ аргон и реакционный газ N2, O2 или С2Н2 подают в вакуумную камеру 10, которая имеет впускное окно паров 12, снабженное переключающим механизмом. Держатель подложки 11, снабженный поворотным механизмом, соединен с источником прямоточной ((ПТ)(DC) энергии смещения или высокочастотной ((ВЧ)(RF)) энергии смещения 9. Что касается способа нанесения пленок, ниже описан один предпочтительный вариант перемещающего механизма устройства для нанесения покрытия 13 и способа нанесения покрытия.

(1) Очистка

После закрепления на держателе подложки 11 подложку 2 нагревают при 250-800°C. В процессе этого все затворы источников выдерживаются закрытыми. Подложку очищают ионами при подведении к ней импульсного напряжения смещения от источника энергии смещения 9.

(2) Нанесение жесткой пленки В

После указанной очистки подложки затворы 15 и 17 для источников дуги 6 и 8 открывают, и подложку покрывают жесткой пленкой В. Жесткая пленка В может быть формована способом прямоточного напыления или ПТ-ИОД-способом. ПТ-напряжение смещения, подаваемое для формования пленки, составляет, предпочтительно, от примерно 10 В до 400 В. В зависимости от обстоятельств также может использоваться биполярное импульсное напряжение смещения. Частота на данной стадии находится, предпочтительно, в интервале от 0,1 кГц до 300 кГц, и положительное напряжение смещения находится, предпочтительно, в интервале от 3 В до 100 В. Отношение импульс/пауза может быть в интервале от 0,1 до 0,95. В процессе формования жесткой пленки В источники ВЧ-покрытия 5 и 7 приводят в действие, когда затворы 14 и 16 выдерживаются закрытыми. Это делается в целях удаления таких примесей, как оксиды, с поверхности мишени. После формования жесткой пленки В затворы 14 и 16 открывают, и источники ВЧ-покрытия 5 и 7 одновременно приводят в действие для начала формования следующей пленки.

(3) Нанесение жесткой пленки А

Жесткая пленка А, состоящая, по меньшей мере, из CSiB, формуется из ВЧ магнетронных источников 5 и 7. В частности, ВЧ магнетронные источники 5 и 7 представляют собой, предпочтительно, композитный материал мишени из карбида кремния и нитрида кремния. Сторона поверхности жесткой пленки А может содержать большое количество углерода при подаче технологического газа ацетилена или подобного в вакуумную камеру 10 через впускное окно паров 12. Предпочтительно, содержание углерода в жесткой пленке А является выше в зоне ближе к стороне поверхности, что вносит вклад в улучшение характеристик скольжения пленки.

Покрытия обычно показывают твердость 1500-3500 и внутренние макроскопические напряжения, определяемые испытанием на изгиб на цементированном карбиде: от -0,5 до -3,5 ГПа (толщина покрытия примерно 1,5 мкм).

Все покрытия являются аморфными при рентгеновском анализе.

Если однослойная пленка А наносится непосредственно на подложки, тогда осуществляется подобная методика нанесения, исключая нанесение пленки В. Другим примером является нанесение вместо нитридных покрытий металлических промежуточных слоев перед нанесением пленки А.

Также могут быть нанесены множественные слои в количестве более двух слоев промежуточным нанесением пленки В и пленки В. Если источники традиционных жестких покрытий, подобных AlTiN, например, ИОД, и источники для пленки А, например, источники напыления, задействуются в это время, тогда множественные нанослои образуются при перемещении подложек от источника типа для пленки В к источнику типа для пленки А.

Далее изобретение описывается со ссылкой на примеры.

Пример 1

Для оценки физических свойств жесткой пленки А изобретения подложку покрывают жесткой пленкой с использованием твердого металла, имеющего содержание Со 3% мас. или более и менее 12% мас., в соответствии со способом нанесения покрытия, указанным ниже. В большинстве случаев для исследования сначала наносят пленку В. Это делается для показа прямого влияния такой пленки А на защиту подложки (здесь жесткой пленки В).

Способ нанесения покрытия содержит первую стадию нагревания оснастки при 500°C; вторую стадию ионной очистки оснастки в течение примерно 30 мин при приложении к ней импульсного напряжения смещения, имеющего отрицательное напряжение 200 В, положительное напряжение 30 В, частоту 20 кГц и соотношение импульс/пауза 4; третью стадию покрытия оснастки (AlTi)N от дугового источника; четвертую стадию очистки поверхности мишени при выгрузке напыленной мишени, когда затворы закрываются, и когда оснастка выдерживается покрытой (AlTi)N от дугового источника; пятую стадию нанесения жесткой пленки А ВЧ-напылением от ВЧ магнетронного источника с использованием мишени BN/SiC в мольном соотношении смешения 1/3; и шестую стадию нанесения жесткой пленки А (ВЧ+ПТ)-способом при приложении ПТ-смещения, имеющего отрицательное напряжение 50 В, к образцу в дополнение к ВЧ-смещению. Согласно вышеуказанному способу от первой до шестой стадии оснастка покрывается. На шестой стадии ацетилен в качестве реакционного газа вводят в камеру вместе с технологическим газом Ar в виде смешанного газа Ar+C2H2, и соотношение регулируют при Fy/Fx=0,05. Окончательно слоистая структура состоит из (AlTi)N и жесткой пленки А, наслоенных друг на друга, и толщина пленки составляет примерно 3 мкм. Образец, покрытый согласно первому способу нанесения покрытия, представляет собой пример 1 изобретения. Состав жесткой пленки 2 в примере 1 изменяют различным образом, получая в результате образцы от примера 2 до примера 36 изобретения. Соотношение Fy/Fx смешанного газа Ar+C2H2, вводимого в камеру, изменяют различным образом, получая в результате образцы от примера 2 до примеров 7 и 35-36 изобретения.

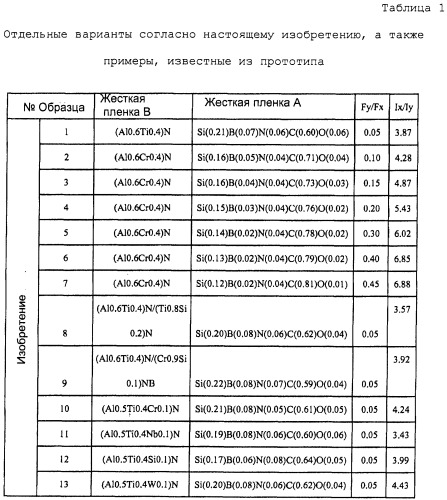

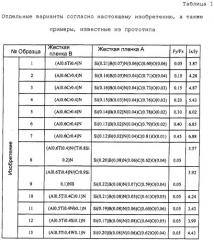

Подробности указанных примеров показаны в таблице 1.

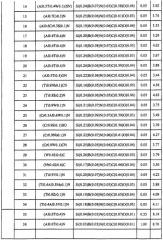

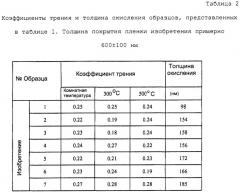

В таблице 2 показаны соответствующие коэффициенты трения и толщина окисления образцов, представленных в таблице 1.

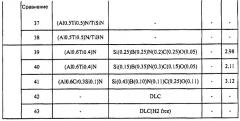

В дополнение к отдельным вариантам согласно настоящему изобретению, представленным в таблице 1, были исследованы также свойства одинарных покрытий ряда нанесенных пленок согласно настоящему изобретению, результаты исследования которых показаны в таблице 3 под вариантами I-V.

В примерах 1-7 изобретения жесткой пленки А регулируют соотношение Fy/Fx, изменяя, таким образом, содержание аморфного углерода и как результат изменяя поэтому Ix/Iy. С другой стороны, в примере 35 и примере 36 Fy/Fx выбрано с получением высокого содержания углерода, что дает в результате высокое Ix/Iy. В сравнительных примерах 39-41 углеводородсодержащий газ в формовании пленки не используется. Низкое содержание углерода является результатом непосредственно напыления смешанной мишени (SiC/BN).

Для оценки характеристик скольжения пленки А изобретения покрытые элементы в примерах изобретения и сравнительных примерах исследуют на коэффициент трения при использовании фрикционного испытания типа «шар-по-диску». Что касается значения коэффициента трения, данные от начала скольжения до его конца усредняют с получением коэффициента трения испытываемого образца.

В испытании используют ø 6 шаровой материал SUJ2, диск, полученный покрытием цементированной карбидной вставки ISO модель № SNMN120408, соответствующей К10, с пленкой А изобретения, главным образом, нанесенной на пленку В. Необходимо отметить, что характеристики трения определяют по пленке А, поскольку пленка А никогда полностью не изнашивается в процессе испытания на трение.

Условия испытаний

Скорость скольжения: 100 мм/с

Радиус скольжения: 3,0 мм

Нагрузка: 2 Н

Расстояние скольжения: 50 м

Температура испытания: комнатная температура, 300°C, 500°C

Атмосфера испытания: воздушная среда, без смазки

Результаты испытания образцов показаны в таблице 2.

Полученные данные по коэффициенту трения, представленные в таблице 2 и таблице 3, подтверждают, что пленка А и обусловленные также тем, что образцы элемента, покрытого многослойной пленкой, изобретения все имеют коэффициент трения μ<0,3 при комнатной температуре, при 300°C и при 500°C, поэтому имеют превосходные фрикционные характеристики. Это обусловлено эффектом смазывающей способности жесткой пленки А в указанных примерах. Из результатов понятно, что покрытый пленкой элемент изобретения имеет коэффициент трения μ≤0,3 в температурном интервале от комнатной температуры до 500°C. С другой стороны, в сравнительных примерах коэффициент трения всех образцов не может быть μ≤0,3. Например, в сравнительном примере 38 коэффициент трения в высокотемпературном интервале составляет μ<0,3, но коэффициент трения при комнатной температуре составляет μ=0,7 и является высоким. Это обусловлено тем, что в высокотемпературном интервале дополнительный элемент бор показывает свой смазывающий эффект, но при комнатной температуре элемент не показывает эффект. В сравнительных примерах 42 и 43 коэффициент трения составляет μ<0,1 и является чрезвычайно низким при окружающей комнатной температуре, но в высокотемпературном интервале коэффициент трения является нестабильным к графитизации и окислению пленки. Благодаря высоким колебаниям при высоких температурах (500°C) было трудно получить определенные значения коэффициента трения.

Образцы примеров 35 и 36 с самым высоким содержанием углерода показывают значения трения, подобные стандартным АПУ-покрытиям при 500°C.

Однако, покрытия еще показывают некоторые преимущества над стандартными АПУ-покрытиями, как показано далее.

Образцы примеров изобретения и сравнительных примеров термообрабатывают и испытывают на их стойкость к окислению. В качестве подложки в испытаниях используют ультратонкие частицы сплава цементированного карбида, имеющего Со-содержание 8% мас. Образцы выдерживают в течение 2 ч в воздушной среде при 1000°C и 58% влажности и затем охлаждают холодным воздушным потоком. После термообработки поперечное сечение жесткой пленки анализируют сканирующим электронным микроскопом (далее указываемым как СЭМ), определяя в результате толщину оксидного слоя. Толщина оксидного слоя представлена в таблице 2 и таблице 3. Должно быть указано, что в сравнительных примерах 42 и 43 жесткое углеродное покрытие без бора и кремния не способно выдерживать высокую температуру окисления. Примеры 35 и 36 с высоким содержанием углерода еще показывают хорошую стойкость к окислению.

Превосходная термостойкость пленки А показана на фигуре 4 и фигуре 5 на СЭМ-микрофотографиях образцов после термообработки. На фигуре 4 представлена СЭМ-микрофотография образца примера 1 изобретения, на фигуре 5 представлена СЭМ-микрофотография образца сравнительного примера 38. Образец сравнительного примера 38, представляющий собой жесткое покрытие с TiSiN-покрытием наверху, имеет в группе традиционных жестких покрытий превосходную стойкость к окислению в высокотемпературных условиях. Как на фигуре 4, так и на фигуре 5 окисляется только пленка, а подложка не окисляется. В образце примера 1 изобретения на фигуре 4 окисляется только поверхностный слой пленки А, и толщина оксидного слоя составляет 100 нм, т.е. оксидный слой является чрезвычайно тонким. С другой стороны, в образце сравнительного примера 38 изобретения на фигуре 5 толщина оксидного слоя составляет 900 нм.

Результаты подтверждают, что пленка изобретения имеет превосходную стойкость к окислению в высокотемпературных условиях.

Промышленная применимость

В общем плане изобретение представляет решение в области жесткого защитного покрытия с превосходными характеристиками стойкости к окислению и смазывающей способности и поэтому является применимым к элементам, которые требуют хорошего сопротивления истиранию и хорошей стойкости к высокотемпературному окислению, таким как режущие инструментальные средства, формы, формующие инструментальные средства, части двигателей, газовые турбины и т.п., а также к элементам, которые требуют хороших характеристик скольжения, таким как части автомобильных двигателей и т.п.

Кроме однослойной пленки, состоящей, по меньшей мере, из элементов CSiB, и двухслойных пленок, состоящих из традиционного жесткого покрытия плюс пленка, состоящая, по меньшей мере, из элементов CSiB, могут быть также нанесены многослойные пленки с более одного одинарного слоя каждого типа. Толщина каждого одинарного слоя может быть в нанометрическом интервале как пленки, состоящей, по меньшей мере, из элементов CSiB, так и традиционных жестких покрытий (например, AlTiN или AlCrMgSiN).

Описание ссылочных номеров

1 - Покрытый многослойной пленкой элемент

2 - Подложка

3 - Жесткая пленка В

4 - Жесткая пленка А

5 - ВЧ источник покрытия

6 - Дуговой источник

7 - ВЧ источник покрытия

8 - Дуговой источник

9 - ПТ энергия смещения или высокочастотная (ВЧ) энергия смещения

10 - Вакуумная камера

11 - Держатель подложки

12 - Окно впуска паров или окно выпуска паров

13 - Устройство для нанесения покрытия

14 - Затвор

15 - Затвор

16 - Затвор

17 - Затвор

1. Защитное от истирания и высокотемпературного окисления покрытие, имеющее химический состав CaSibBdNeOgHlMem, где Me представляет собой по меньшей мере один металл группы, состоящей из Al, Ti, V, Cr, Zr, Nb, Mo, Hf, Та, W, Y, Sc, La, Се, Nd, Pm, Sm, Pr, Mg, Co, Ni, Fe, Mn, причем (a+b+d+e+g+l+m)=1, отличающееся тем, что0,45≤a≤0,98,0,01≤b≤0,40,0,01≤d≤0,30,0≤e≤0,35,0≤g≤0,20,0≤l≤0,35,0≤m≤0,20.

2. Защитное покрытие по п.1, в котором, кроме примесей, е=0, g=0 и l=0, и m=0.

3. Защитное покрытие по п.1, в котором 0,56≤а≤0,81.

4. Защитное покрытие по п.1, в котором 0,12≤b≤0,26.

5. Защитное покрытие по п.1, в котором 0,02≤d≤0,10.

6. Защитное покрытие по п.1, в котором 0,03≤е≤0,08.

7. Защитное покрытие по п.1, в котором 0,01≤g≤0,06.

8. Защитное покрытие по п.1, в котором 0,03≤l≤0,10.

9. Защитное покрытие по п.1, в котором 0,05≤m≤0,10.

10. Защитное покрытие по любому из пп.1-9, в котором в жестком покрытии присутствует связь свободного углерода С-С.

11. Защитное покрытие по любому из пп.1-9, в котором в жестком покрытии присутствует связь С-Н.

12. Защитное покрытие по п.1, в котором жесткое покрытие имеет твердость по Виккерсу по меньшей мере 1000-4000 Hv.

13. Защитное покрытие по п.12, в котором жесткое покрытие имеет твердость по меньшей мере 1500-3500.

14. Защитное покрытие по п.1, в котором остаточное напряжение жесткого покрытия составляет от -0,5 до -3,5 ГПа.

15. Защитное покрытие по п.1, в котором покрытие имеет по меньшей мере 2 слоя с элементами CaSibBbNeOgHlMem, чередующихся с по меньшей мере одним жестким слоем, содержащим по меньшей мере два ингредиента металла, выбранного из Al, Ti, Cr, Nb, W, Si, V, Zr и Мо, Mg, Co, Ni, Се, Y, La, Sc, Pr и по меньшей мере один неметаллический ингредиент, выбранный из N, В, С, О и S.

16. Покрытый элемент, имеющий защитное от истирания и высокотемпературного окисления покрытие по любому из пп.1-15.

17. Покрытый элемент по п.16, в котором наносят по меньшей мере одну жесткую пленку (В), содержащую по меньшей мере два ингредиента металла, выбранного из Al, Ti, Cr, Nb, W, Si, V, Zr и Мо, Mg, Со, Ni, Се, Y, La, Sc, Pr и по меньшей мере один неметаллический ингредиент, выбранный из N, В, С, О и S, и по меньшей мере одно защитное покрытие в виде углеродсодержащей жесткой пленки (А), нанесенной в качестве наружного слоя.

18. Покрытый элемент по п.17, в котором предусмотрен дополнительный слой, состав которого представлен формулой SibBdCa