Электролизер для получения водорода и озон-кислородной смеси

Иллюстрации

Показать всеИзобретение относится к технологии электрохимических производств, в частности к конструкции электролизеров для получения водорода и озон-кислородной смеси, и может найти применение для нужд энергетики (охлаждение водородных генераторов на ТЭЦ, ГРЭС и АЭС), электроники (очистка поверхности полупроводниковых пластин). Электролизер для получения водорода и озон-кислородной смеси содержит анод и катод цилиндрической формы, расположенные коаксиально и скрепленные сверху и снизу фторопластовыми деталями, обеспечивающими подачу электролита и отвод электролита и газа, при этом корпусом служит катод, а анод расположен внутри катода. Анод выполнен в виде электропроводящей никелевой трубы со стеклоуглеродным покрытием, катод изготовлен из нержавеющей стали с никелевым покрытием или никеля, в качестве охлаждающей жидкости используют электролит, при этом электролизер связан с насосом, рефрижератором, емкостью с рабочим электролитом, дозирующим насосом, емкостью с концентратом электролита и деионизированной водой, а также с блоком анализа качества электролита.

Технический результат - упрощение конструкции электролизера, увеличение удельной производительности, снижение материалоемкости, обеспечение надежности, простоты монтажа и эксплуатации. 2 ил.

Реферат

Изобретение относится к технологии электрохимических производств, в частности к конструкции электролизеров для получения водорода и озон-кислородной смеси, и может найти широкое применение для нужд энергетики (охлаждение водородных генераторов на ТЭЦ, ГРЭС и АЭС), электроники (очистки поверхности полупроводниковых пластин и удаления фоторезиста) и других отраслей (металлургия, нефтехимия, стекольная и пищевая промышленности, а также медицина).

Известен [1. Foller Peter С. / Patent US №4541989] электролизер, содержащий корпус, в который помещены несколько анодных и катодных камер и электролит, раствор борфтористоводородной кислоты. Анодная камера - охлаждаемый изнутри анод цилиндрической формы, расположенный внутри цилиндрической катодной камеры. Во внутреннюю часть катодной камеры подается воздух отдельно от электролита. Преимущество использования катода с воздушной деполяризацией заключается в понижении напряжения на электролизере (и, следовательно, понижении расхода электроэнергии, а также в элиминировании выделения взрывоопасного водорода). Кроме того, образующаяся вода устраняет необходимость периодической допитки водой анолита. Катоды с воздушной деполяризацией для работы при температуре окружающей среды модифицированы, используя максимально высокое содержание платины в катализаторе. Основа катода должна быть металлической для хорошей проводимости и инертной к коррозии в электролите. Материал катода - благородным металл. В качестве анодного материала используются: платина, β - диоксид свинца

В данной конструкции электролизера сведены к минимуму возможности утечки электролита, не требуется механического перемешивания электролита, так как циркуляция обеспечивается естественной конвекцией, охлаждающая вода используется для увлажнения питающего воздуха, что позволяет подавить испарение электролита.

Существенные недостатки данной конструкции электролизера - сложность конструкции, высокая стоимость изготовления конструкционных материалов, токсичность используемых растворов борфтористоводородной кислоты.

Известен [2. Патент РФ 2091506, МПК7 C25B 1/13, C01B 13/10] электролизер, содержащий из ПВХ или фторопласта, прижимную крышку со штуцерами, электроды в виде усеченных полых конусов из стелоуглерода, кольцевую перегородку с жестко закрепленной в ней диафрагмой, дополнительные перегородки с центральными отверстиями и отверстиями по периметру, каплеулавливателями, токоподводы из медных пластин. Анод и катод в виде усеченных полых конусов размещены горизонтально меньшими основаниями друг к другу. При этом меньшие основания электродов устанавливаются в центральных отверстиях дополнительной перегородки. Функция дополнительных перегородок, как полагают авторы изобретения, заключается в надежном изолировании боковой поверхности электродов от протекания электролиза из-за очень малой плотности тока на этой поверхности. Подаваемый ток реализуется в межэлектродном зазоре, увеличивая плотность тока до 1,6-1,8 А/см2 на рабочей поверхности, а это в свою очередь приводит к образованию озона высокой концентрации до 42 мас.% при температуре 15°C. Наличие по периметру наружной окружности дополнительных перегородок диаметром 4-6 мм, по мнению авторов, служит для подвода электролита к поверхности электрода и отвода газообразных продуктов.

Недостатками конструкции электролизера являются сложность конструкции, высокая материалоемкость, высокие эксплуатационные и технологические характеристики.

1. Не обоснована форма анода и катода в виде усеченных полых конусов.

2. Работающей поверхностью являются только основания усеченных конусов, что приводит к значительным непроизводительным закладкам дорогостоящего стеклоуглерода и значительному расходу реагентов и охлаждающей электроды воды.

3. Неудовлетворительны технико-технологические характеристики электролизера. Реализуемые высокие плотности тока 1,6-1,8 А/см2 приводят к росту скорости растворения стеклоуглерода и повышению напряжения на электролизере. Таким образом, конструкция имеет низкий ресурс работы и значительный расход электроэнергии.

4. Нерационально применение в конструкции дополнительных фторопластовых перегородок, «экранирующих» боковые поверхности электродов, предопределяющих неравномерное токораспределение по поверхности и обуславливающих хаотичное образование крупных газовых пузырей, которые могут частично изолировать электрод от электролита, нарушая процесс электролиза.

В качестве прототипа принимаем электролизер [3. Патент РФ №2285061, МПК7 C25B 1/13], содержащий генератор озона, состоящий из монополярных анода и катода цилиндрической формы, расположенных коаксиально и скрепленных сверху и снизу кольцевыми фторопластовыми деталями, обеспечивающими подачу и отвод газа, при этом корпусом служит катод, а анод расположен внутри катода. Материал анода и катода - стеклоуглерод. Токоподвод к катоду выполнен в виде полой камеры, являющейся одновременно рубашкой для охлаждающей катод воды. Конструкция дополнительно содержит абсорбционную колонну, обеспечивающую очистку озон-кислородной смеси от паров и капель электролита.

Существенными недостатками конструкции прототипа являются:

- использование в качестве материала анода и катода хрупкого и трудно обрабатываемого стеклоуглерода;

- для определения параметров электролита требуется остановка работы электролизера и слив электролита.

Техническая задача изобретения - упрощение конструкции электролизера, увеличение удельной производительности, снижение материалоемкости, обеспечение надежности, простоты монтажа и эксплуатации.

Технический результат изобретения состоит в том, что разработанная конструкция обеспечивает новые отличительные признаки, определенные формулой изобретения. Электролизер для получения водорода и озон-кислородной смеси, содержащий анод и катод цилиндрической формы, расположенные коаксиально и скрепленные сверху и снизу фторопластовыми деталями, обеспечивающими подачу электролита и отвод электролита и газа, при этом корпусом служит катод, а анод расположен внутри катода, отличающийся тем, что анод выполнен в виде электропроводящей никелевой трубы со стеклоуглеродным покрытием, катод изготовлен из нержавеющей стали с никелевым покрытием или никеля, в качестве охлаждающей жидкости используют электролит, при этом электролизер связан с насосом, рефрижератором, емкостью с рабочим электролитом, дозирующим насосом, емкостью с концентратом электролита и деионизированной водой, а также с блоком анализа качества электролита.

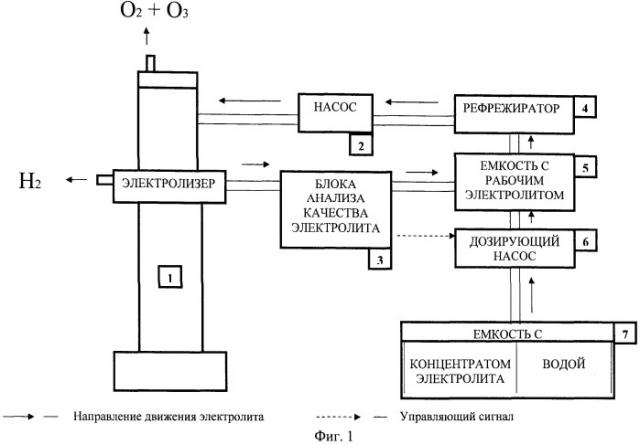

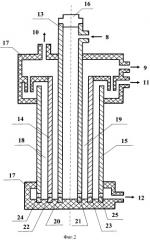

Предлагаемая конструкция электролизера изображена на фиг.1 и 2. На фиг.1 дана блок схема обеспечения работы электролизера, где 1 - электролизер, 2 - насос, 3 - блок анализа качества электролита, 4 - рефрижератор, 5 - емкость с рабочим электролитом, 6 - дозирующий насос, 7 - емкость с концентратом электролита, деионизированной водой. На фиг.2 представлен разрез электролизера разработанной конструкции. Электролизер состоит из монополярных электродов (катод - 15, анод - 13), механически скрепленных сверху и снизу с помощью фторопластовых деталей 17. Монополярные электроды (анод 13 и катод 15) представляют собой полые цилиндры. Материал катода - нержавеющая сталь с никелевым покрытием, никель или нержавеющая сталь. Материал анода - электропроводящая никелевая труба со стеклоуглеродным покрытием. Монополярные электроды устанавливаются вертикально: анод расположен внутри катода на расстоянии не более 10 мм, т.к. коаксиальное расположение электродов обеспечивает работу всей поверхности электрода и равномерное распределение плотности тока по поверхности, что снижает напряжение на электролизере. Монополярные электроды (анод и катод) разделяются между собой фильтрующей или ионообменной мембраной, закрепленной на фторопластовом каркасе 14, перфорированном прорезями.

Технологическая обвязка монополярных электродов состоит из фторопластовых деталей 17, имеющих верхние штуцера через которые подводится электролит и отводятся электролит и газы. Штуцера: 8 - подача электролита в электролизер, 9 - выход электролита, 10 - выход озон-кислородной смеси (О3+О2), 11 - выход водорода, 12 - выход электролита после окончания работы электролизера (при работе электролизера закрыт). Переход электролита в анодную камеру 19 осуществляется через клапаны 20 и 21, а в катодную камеру 18 через клапаны 22 и 23. Выход электролита после окончания работы электролизера для очистки устройства осуществляется клапанами (20, 21, 22, 23, 24, 25) через штуцер - 12. Для удаления газов при заполнении электролизера электролитом предусмотрен клапан Маевского - 16. Отличительным признаком предлагаемой конструкции является применение в качестве материала анода электропроводящей никелевой трубы со стеклоуглеродным покрытием, что повышает надежность и прочностные свойства анода, а также удобство в изготовлении и эксплуатации.

В заявляемой конструкции, в отличие от прототипа, по-новому решена проблема системы охлаждения электролизера. В качестве охлаждающей жидкости используется сам электролит.Такое решение системы охлаждения позволяет равномерно охлаждать анод и катод по всему объему и тем самым уменьшить напряжение на электролизере и повысить эффективность работы установки.

В предлагаемой конструкции электролизера осуществляется постоянная замена и движение электролита с установленной скоростью в направлении выхода водорода и озон-кислородной смеси. Постоянная замена электролита с установленной скоростью позволяет контролировать и поддерживать (качественные) параметры электролита: плотность, окислительно-восстановительный потенциал (Redox) и рабочую температуру электролита. Восстановление плотности и окислительно-восстановительного потенциала электролита достигается путем дозированного добавления аммония фтористого кислого или деионизированной воды, а охлаждении электролита до рабочей температуры (до +10°C) осуществляется за счет прохождения электролита через рефрижератор - 4, как показано на фиг.1.

Кроме того, принудительное движение электролита в направлении выхода производимых газов приводит к уменьшению времени их нахождения в ионизированной деструктивной среде (электролите) и, следовательно, повышает выход водорода и озон-кислородной смеси.

Описанная конструкция электролизера опробована в условиях промышленного производства для получения озона (для очистки полупроводниковых пластин) и водорода.

Электролизер для получения водорода и озон-кислородной смеси, содержащий анод и катод цилиндрической формы, расположенные коаксиально и скрепленные сверху и снизу фторопластовыми деталями, обеспечивающими подачу электролита и отвод электролита и газа, при этом корпусом служит катод, а анод расположен внутри катода, отличающийся тем, что анод выполнен в виде электропроводящей никелевой трубы со стеклоуглеродным покрытием, катод изготовлен из нержавеющей стали с никелевым покрытием или никеля, в качестве охлаждающей жидкости используют электролит, при этом электролизер связан с насосом, рефрижератором, емкостью с рабочим электролитом, дозирующим насосом, емкостью с концентратом электролита и деионизированной водой, а также с блоком анализа качества электролита.