Многослойная ткань и способ ее изготовления

Иллюстрации

Показать всеИзобретением предложены способ и машина для изготовления промышленной ткани с использованием так называемой технологии «складывания». Изобретение относится к слоистой ткани, изготавливаемой с помощью этой технологии. Способ содержит этапы формирования основы, ширина которой больше ширины готовой ткани, прикрепления по меньшей мере одного слоя подбивки из штапельного волокна по меньшей мере на одну сторону основы, складывания основы в поперечном направлении по меньшей мере один раз для формирования многослойной конструкции и скрепления ее слоев для формирования слоистой тканевой конструкции. 4 н. и 34 з.п. ф-лы, 5 ил.

Реферат

1. Область техники

Настоящее изобретение относится в целом к промышленным тканям, таким как, например, одежда бумагоделательной машины, используемая в бумагоделательной промышленности, которые изготавливаются по так называемой технологии «складывания ».

2. Уровень техники

Настоящее изобретение в целом относится к одежде бумагоделательной машины, к основам для технологических лент, таких как ленты для башмачного пресса, каландровальные ленты, транспортные ленты, и к другим промышленным технологическим отделочным тканям/лентам, таким как дубильные рукава. Настоящее изобретение, в частности, но не исключительно, может быть применено для прессовых тканей или лент, используемых в прессовой части бумагоделательной машины, но может также найти применение в формовочной и сушильной частях бумагоделательной машины. В то время как существует много областей применения промышленных тканей, настоящее изобретение раскрыто на примере тканей для бумажного производства.

При изготовлении бумаги волокнистое целлюлозное полотно формируют осаждением волокнистой пульпы, т.е. водно-дисперсионного раствора целлюлозных волокон, на движущуюся формующую ткань в формовочной части бумагоделательной машины. Через эту ткань из пульпы отводят большое количество воды, оставляя на поверхности ткани волокнистое целлюлозное полотно.

Сформованное таким образом полотно поступает из формовочной части в прессовую, в которой рядами расположены прессовые валы. Волокнистое целлюлозное полотно, поддерживаемое прессовой тканью или, как это часто имеет место, расположенное между двумя такими прессовыми тканями, проходит через прессовые валы. В этих валах указанное полотно подвергают сжатию, которое приводит к удалению из него воды и вызывает слипание целлюлозных волокон, в результате которого оно превращается в бумажный лист. Прессовая ткань или ткани принимают в себя воду, которая в идеальном случае не поступает обратно в бумажный лист.

На последнем этапе бумажный лист направляют в сушильную часть, которая содержит по меньшей мере один ряд вращаемых сушильных барабанов или цилиндров, нагретых изнутри паром. Сформованный бумажный лист, плотно прижимаемый сушильной тканью к поверхности барабанов, последовательно перемещается по волнообразной траектории вокруг каждого барабана в ряду. Нагретые барабаны уменьшают содержание воды в бумажном листе в результате испарения.

Следует отметить, что используемые в бумагоделательной машине формовочные, прессовые и сушильные ткани имеют форму бесконечной петли и работают по принципу конвейера. Следует также отметить, что изготовление бумаги является непрерывным процессом, который протекает со значительной скоростью, т.е. в то время как в формовочной части волокнистую пульпу непрерывно осаждают на формующую ткань, только что изготовленный бумажный лист непрерывно скручивают в рулоны на выходе из сушильной части.

Прессовые ткани обычно изготовлены из нитей, сотканных в виде поддерживающей основы, являются бесконечными в машинном направлении (т.е. в направлении движения прессовой ткани в бумагоделательной машине) и содержат по меньшей мере один слой волокнистого материала, который расположен на поддерживающей основе. В описании настоящей заявки термин «волокнистый материал» включает в себя все типы штапельных волокон и т.п., которые могут быть использованы в прессовой ткани или ленте.

Прессовые ткани играют важную роль в процессе производства бумаги. Как указано выше, их главной функцией является впитывание воды, выжимаемой из бумажного листа на прессовых валах. К числу дополнительных функций прессовой ткани относятся: поддержка бумажного листа на прессовых валах для предотвращения его смятия; обеспечение равномерного распределения давления на бумажный лист в прессовых валах; обеспечение требуемого качества поверхности бумажного листа; уравнивание распределения давления между впадинами и выпуклостями прессового вала для предотвращения или уменьшения переноса на бумагу рельефа рифленого или отсасывающего прессового вала; перенос бумажного листа с одной позиции на другую; и выполнение функции приводного ремня, передающего движение на все не имеющие привода валы в прессовой части.

В настоящее время существует большое разнообразие тканей для различных бумагоделательных машин и для различных уровней качества бумаги. Обычно они содержат вытканную из нитей основу, к которой способом иглопробивания прикреплена подбивка из нетканого волокнистого материала. Основа может быть изготовлена из мононити, скрученной мононити, комплексной нити или скрученной комплексной нити и может быть однослойной, многослойной или слоистой. При этом обычно используют нити, полученные экструзией из любой синтетической полимерной смолы, например, полиамидной, используемой для этих целей специалистами среднего уровня в области одежды бумагоделательных машин.

Текстильные ткани могут иметь различную форму. Например, они могут быть вытканы в виде бесконечного полотна или в виде плоского полотна с последующим соединением в бесконечное полотно швом. Они также могут быть изготовлены по технологии, которая известна как модифицированное бесконечное тканье, в которой на поперечных краях основы из ориентированных в машинном направлении нитей формируют сшивные петли. В этом процессе ориентированные в машинном направлении нити непрерывно плетут вперед и назад между поперечными краями ткани, разворачивая на каждом краю в обратную сторону и формируя, таким образом, сшивную петлю. Основе, получаемой таким способом, придают бесконечную форму во время установки на бумагоделательную машину и по этой причине ее называют сшиваемой после установки на машину тканью. Чтобы придать такой ткани бесконечную форму, два ее поперечных края сшивают, для чего сшивные петли этих краев переплетают встречно-гребенчатым способом и через размещенные таким образом петли пропускают так называемую шпильку.

Кроме того, тканые основы могут быть изготовлены слоистыми, для чего одну основу помещают внутрь бесконечной петли, сформированной из другой основы, и - в случае с прессовой тканью - выполняют иглопробивание штапельного волокна сквозь обе основы для их соединения, как раскрыто в патенте US 5,360,656 Рексфелта и др. (далее -«патент ′656»), ссылка на который означает его включение в описание настоящей заявки. По меньшей мере одна из двух тканых основ может представлять собой сшиваемую после установки на машину ткань. Добавление волокнистого слоя на верхнюю часть основы и его последующее иглопробивание выполняют с использованием стандартного процесса иглопробивания, для которого основу с волокнистым слоем необходимо перенести на иглопробивной станок, где игольная плита выполняет иглопробивание штапельного волокна сквозь основную ткань, обеспечивая, таким образом, спутывание этого волокна с основой. Однако этот процесс не только продолжителен и трудоемок, но еще и дорог.

Патенты US 4,911,683 и US 5,466,339 раскрывают прессовое сукно, состоящее из основы и волокнистого подбивочного материала, который прикреплен по меньшей мере к одной из поверхностей этой основы с помощью стандартного процесса иглопробивания либо приклеиванием с использованием подходящих клеящих веществ или смол. Патент ′683 также раскрывает присоединение подбивки к основе пришиванием или стеганием. Однако эти технологии имеют ряд серьезных недостатков, например, расслоение и разделение слоев в местах, где нет прошивки.

В настоящее время большую часть поддерживающих основ для прессовых тканей изготавливают, главным образом, с использованием технологии трубчатого, или бесконечного, тканья, которая известна специалистам. При использовании этой технологии поддерживающую основу изготавливают в форме бесконечной петли, где уточные нити, которые образуют ориентированные в машинном направлении нити, поочередно пропущены через верхний слой основных нитей (верхнее переплетение) и нижний слой основных нитей (нижнее переплетение), которые образуют ориентированные поперек движения ткани в машине нити поддерживающей основы. Протяженность такой «трубы» в поперечном направлении ткацкого станка, таким образом, соответствует половине длины готовой основы. Ширина поддерживающей основы определена длиной тканья. Эти известные технологии, однако, имеют следующие недостатки.

Во-первых, длина основной ткани, вытканной в форме трубы, определена шириной берда в ткацком станке. Изготовленная таким образом основная ткань имеет заданную длину, которая не может быть существенно изменена в дальнейшем, и которая, следовательно, должна быть выткана точно под позицию, которую будет занимать прессовая ткань. В связи с этим поддерживающая основа, а, значит, и прессовая ткань не может быть изготовлена в стандартных размерах и храниться на складе, а должна изготавливаться отдельно для каждого индивидуального заказа. Это увеличивает сроки поставки и приводит к снижению коэффициента использования ткацкого оборудования.

Во-вторых, при настройке ткацкого станка на более длинную основу необходимо вставить внутрь берда новые основные нити, что требует времени. Кроме того, время требуется еще и для регулировки ткацкого станка с целью обеспечения равномерного натяжения этих основных нитей.

В-третьих, для возможности изготовления всех существующих сегодня длин поддерживающих основ требуется ткацкий станок существенной ширины - до 33 метров. Таким образом, ткацкие станки велики и дороги.

В-четвертых, изготовление коротких поддерживающих основ на широких ткацких станках приводит к непроизводственному расходу основных нитей, поскольку в процессе тканья не все основные нити используются, но при этом они все должны подаваться сквозь ткацкий станок.

Таким образом, имеется необходимость в решении перечисленных проблем уровня техники. Настоящее изобретение устраняет недостатки стандартных технологий, описанные выше, и, следовательно, является усовершенствованием существующего уровня техники.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Следовательно, задачей настоящего изобретения является создание машины и способа, которые обеспечивают чрезвычайно высокие скорости изготовления тканей, по сравнению с уровнем техники.

Еще одной задачей настоящего изобретения является создание многослойной конструкции, такой как прессовая ткань, изготовленной с использованием технологии складывания, согласно одному варианту реализации настоящего изобретения.

Еще одной задачей настоящего изобретения является создание ориентированной в машинном направлении прессовой ткани, в которой для формирования поддерживающей основы использованы массивы ориентированных в машинном направлении нитей.

Еще одной задачей настоящего изобретения является полное или почти полное устранение процесса иглопробивания, который в известных способах и машинах необходим для прикрепления штапельного волокна при изготовлении подобных тканей.

Еще одной задачей настоящего изобретения является создание машины и способа, которые позволяют прикреплять к поддерживающей основе непосредственно в процессе ее изготовления нетканые волокнистые слои, в частности, слои штапельного волокна.

Еще одной задачей настоящего изобретения является создание гибкого производственного процесса, для которого требуется меньшее количество персонала и оборудования.

Эти и другие задачи решены, а преимущества обеспечены настоящим изобретением. В частности, один вариант реализации настоящего изобретения направлен на машину и способ для изготовления, например, прессовой ткани. Согласно предлагаемому способу, изготавливают поддерживающую основу, которая имеет большую ширину, чем готовая промышленная ткань. Например, изготавливают бесконечным тканьем однослойную тканую конструкцию. После этого по меньшей мере к одной стороне поддерживающей основы прикрепляют по меньшей мере один слой подбивки из штапельного волокна. После того как слой подбивки из штапельного волокна прикреплен, эту основу складывают в поперечном направлении по меньшей мере один раз с получением многослойной конструкции. На последнем этапе слои этой многослойной конструкции могут быть соединены друг с другом посредством связующего известными способами, например путем иглопробивания для установки дополнительного слоя штапельного волокна на этой многослойной конструкции и/или путем использования тепла и давления либо других средств, подходящих для данной цели, с формированием в результате слоистой прессовой ткани.

Еще один вариант реализации настоящего изобретения относится к способу изготовления промышленной ткани. Согласно этому способу полосу из нитей, такую как массив ориентированных в машинном направлении нитей, где нити ориентированы по существу в машинном направлении ткани, спирально навивают на два по существу параллельных вала для получения поддерживающей основы. Поддерживающая основа может быть также получена путем навивки без осевого смещения системы нитей, подаваемой с катушки требуемой ширины, для получения бесконечной петли. Поддерживающая основа имеет большую ширину, чем готовая ткань, и имеет по меньшей мере один дополнительный слой подбивки из штапельного волокна, прикрепленный по меньшей мере к одной ее стороне. Следует отметить, что указанный дополнительный слой, в зависимости от решаемых задач, может быть из тканого материала либо из нетканого материала, например, полученного аэродинамическим холстоформированием, фильерным способом из расплава, или даже может представлять собой полимерную пленку или вспененный слой. Когда указанный слой прикреплен, поддерживающую основу складывают в поперечном направлении по меньшей мере один раз для получения многослойной конструкции. На последнем этапе слои этой многослойной конструкции соединяют друг с другом посредством связующего указанными выше способами с получением слоистой тканевой конструкции, длина и ширина которой соответствуют ее предполагаемому применению.

Важно отметить, что, если готовая ткань должна иметь ширину X, то первоначальная поддерживающая основа в случае, когда предполагаются две линии сгиба, должна иметь ширину 3Х. При этом, однако, по меньшей мере один дополнительный слой может иметь ширину 1X, 2Х или 3Х, в зависимости от требуемых параметров готовой ткани.

Признаки новизны настоящего изобретения указаны в пунктах формулы, которая приложена к настоящему описанию и является его частью. Для лучшего уяснения сущности изобретения его преимуществ и задач, решаемых при его использовании, нижеследующее подробное описание приведено со ссылками на прилагаемые чертежи, где показаны предпочтительные варианты реализации, а соответствующие компоненты имеют одинаковые числовые обозначения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже со ссылками на прилагаемые чертежи приведено подробное описание некоторых аспектов настоящего изобретения. Однако следует понимать, что принципы изобретения могут быть применены не только так, как в описанных аспектах, но и множеством других способов, т.е. изобретение включает в себя массу других аспектов и их эквивалентов. Также из нижеследующего описания станут понятны преимущества и признаки новизны настоящего изобретения, не упоминавшиеся выше. Описание приведено на примере конкретных вариантов реализации, которые не ограничивают настоящее изобретение, и со ссылками на прилагаемые чертежи, которые облегчают уяснение сущности изобретения, и среди которых:

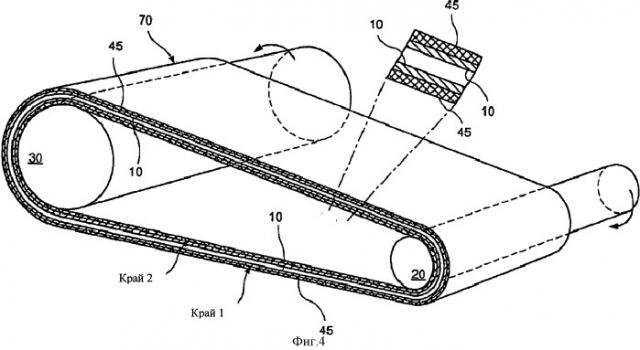

Фиг.1 иллюстрирует вид сверху производственной машины согласно одному варианту реализации изобретения;

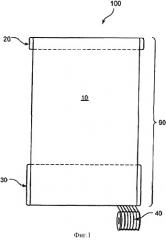

Фиг.2 иллюстрирует вид сверху производственной машины, в состав которой входит инфракрасный нагреватель, согласно одному варианту реализации настоящего изобретения;

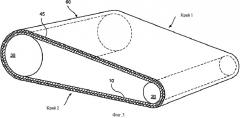

Фиг.3 иллюстрирует внешние очертания производственной машины согласно еще одному варианту реализации настоящего изобретения;

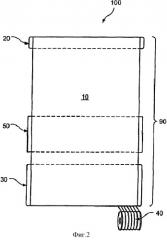

Фиг.4 иллюстрирует технологию складывания согласно одному варианту реализации настоящего изобретения; и

Фиг.5 иллюстрирует технологию складывания согласно одному варианту реализации настоящего изобретения с добавлением дополнительного промежуточного слоя между складываемыми слоями ткани.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Следует отметить, что в настоящем описании и, в частности, в его разделах и/или формуле, термин «содержит» следует трактовать согласно патентному законодательству США, т.е. как «включает, помимо прочего». Иными словами, термин «содержит» может подразумевать наличие элементов, которые не были явным образом названы. Термин «состоит по существу из» тоже следует трактовать согласно патентному законодательству США, т.е. этот термин подразумевает наличие элементов, которые не были явным образом названы, но исключает наличие элементов, которые найдены в уровне техники, или элементов, которые нарушают основные признаки или признаки новизны изобретения. Настоящее изобретение включает в себя все варианты реализации, которые явным образом раскрыты в нижеследующем описании или логически вытекают из него.

Изобретение согласно одному из его вариантов реализации представляет собой способ и машину, подробное описание которых приведено ниже, для изготовления многослойных бесконечных тканей по технологии многократного складывания.

Машина 100 согласно одному варианту реализации изобретения содержит раму 90 с двумя по существу параллельными валами 20, 30, расстояние между которыми может быть настроено для изготовления тканей разной длины. Валы 20, 30 могут быть подогреваемыми или не подогреваемыми. В системе валов 20, 30 вал 30 является главным, а вал 20 является натяжным, при этом валы 20 и 30 находятся на расстоянии друг от друга, которое приблизительно равно рабочей длине готовой ткани, причем эта длина приблизительно одинакова, независимо от того, получена поддерживающая основа бесконечным тканьем или она получена спиральной навивкой вокруг валов 20, 30 полос материала, как описано в патенте ' 656, либо системы ориентированных в машинном направлении нитей. Рама 90 может иметь существенно большую ширину, чем стандартные используемые в промышленности сушильные рамы, ширина которых не больше 15 м. Гораздо большая ширина позволяет изготавливать очень широкие ткани по технологии складывания, которая более подробно описана ниже. Например, для изготовления ткани, которая в готовом виде имеет ширину 10 метров, при одном складывании требуется рама шириной 20 метров, при двух складываниях - рама шириной 30 метров и т.д.

Натяжной вал этой машины может быть изготовлен таким образом, чтобы обеспечить возможность сегментации вала и натяжного механизма. Такая сегментация позволяет использовать машину для одновременного изготовления нескольких изделий, даже если эти изделия имеют разную длину. Благодаря этому чрезвычайно повышается эффективность производства и коэффициент использования оборудования, по сравнению со стандартными рамами, которые могут одновременно производить только ткани одинаковой длины.

Согласно еще одному варианту реализации настоящего изобретения, предлагается основа 10 для ткани, которая может быть использована в бумагоделательной машине или любой другой машине в качестве обезвоживающей, транспортной либо отделочной ткани или ленты, и которая может быть изготовлена на описанной выше машине.

Как показано на фиг.1, поддерживающая ткань 10, ширина которой больше требуемой ширины готовой ткани или ленты в целое число раз, может быть вытканапо стандартной технологии с образованием бесконечной тканой конструкции. Поддерживающая ткань 10 может также быть изготовлена путем подачи на валы 20, 30 системы нитей, например, массива ориентированных в машинном направлении нитей, текстильной полосы, трикотажной полосы, нетканой полосы, полученной, например, фильерным способом из расплава, полосы из вспененного материала, полосы из массива ориентированных поперек движения ткани в машине нитей или полосы из пленки. Подачу указанных полос с целью формирования бесконечной петли могут осуществлять либо с катушки 40 (для нитей), либо с гладкого валика заданной ширины (для текстильного, трикотажного, нетканого, вспененного или пленочного материалов). Бесконечную петлю также могут получать способом спиральной навивки, подобным тому, что раскрыт в патенте '656. Поддерживающая ткань 10 может также быть изготовлена слоистой, для чего одну бесконечную петлю помещают внутрь другой бесконечной петли с их соединением посредством связующего, при этом, например, верхний слой может быть бесконечной тканой конструкцией, а по меньшей мере один нижний слой может быть изготовлен спиральной навивкой или навивкой без осевого смещения массива ориентированных в машинном направлении нитей, массива ориентированных поперек движения ткани в машине нитей, текстильной полосы, трикотажной полосы, нетканой полосы, полосы из вспененного материала, полосы из пленки, или наоборот. Поддерживающая ткань 10 могут также быть выполнена слоистой путем наслоения одного на другой по меньшей мере двух слоев, полученных спиральной навивкой или навивкой без осевого смещения массива ориентированных в машинном направлении нитей, массива ориентированных поперек движения ткани в машине нитей, текстильной полосы, трикотажной полосы, нетканой полосы, полосы из вспененного материала, полосы из пленки. Ткань 10 может быть изготовлена из нитей, имеющих на поверхности или внутри легкоплавкий компонент, например, из двухкомпонентных нитей с оболочкой и сердцевиной, наружный материал в которых имеет более низкую температуру плавления, чем внутренний материал. К одному краю основы в направлении поперек движения ткани в машине прикрепляют вспомогательные шнуры, которые в уровне техники обычно называют «захватами», и которые используют при складывании, как описано в настоящем варианте реализации. Когда поддерживающая ткань изготовлена, на ее наружной и/или внутренней стороне может быть уложен дополнительный слой 45 подбивки из штапельного волокна, тканого или нетканого материала, как сказано выше, который может содержать плавкий или клейкий компонент, а затем этот слой может быть присоединен к ткани 10 посредством связующего согласно одному варианту реализации настоящего изобретения.

Способ согласно одному варианту реализации настоящего изобретения, когда используется массив ориентированных в машинном направлении нитей, может содержать нанесение слоя волокнистой подбивки или другого нетканого слоя для поддержания ориентации нитей и расстояния между ними до их навивки на валы 20, 30 рамы машины. Слой 45 может быть уложен на наружную и/или внутреннюю сторону поддерживающей ткани 10 и присоединен к ней посредством связующего. Процесс навивки могут выполнять путем непрерывного пропускания системы нитей над и/или под валами 20, 30, согласно одному варианту реализации настоящего изобретения.

Как показано на фиг.2, согласно одному варианту реализации настоящего изобретения, в одном способе изготовления ткани 10 используется инфракрасный нагреватель 50 с прессовым валом (не показан), расположенный между двумя находящимися на расстоянии друг от друга валами 20, 30 и предназначенный для приклеивания или присоединения посредством связующего к ткани 10 дополнительного слоя 45, например, тканого материала, нетканого материала, подбивки из штапельного волокна или другого материала. Присоединение слоя 45 могут также осуществлять с использованием клеящих веществ, таких как поливинилалкоголь, либо с использованием легкоплавких волокон и теплового источника, например, подогревателя вала 30, нагнетателя горячего воздуха, инфракрасного нагревателя, подогреваемого вала, либо с использованием любых других средств, применяемых для этих целей специалистами в данной области. В этом процессе также могут использовать систему с игольным валом или игольной лентой или игольную плиту, установленную на раму машины, которые способны обеспечить запутывание волокна или другого нетканого материала в достаточной степени для обеспечения процесса фиксации для надежного присоединения посредством связующего. Таким образом, с помощью описанного способа весь процесс изготовления заготовки слоистой поддерживающей основы 60, показанной на фиг.3, выполняется на однорамной машине. Благодаря этому прикрепление волокнистых слоев к сторонам ткани осуществляют без переноса последней на иглопробивную машину, которая обычно используется при изготовлении одежды бумагоделательной машины. Как видно из фиг.3, указанная заготовка имеет форму бесконечной петли, проходящей вокруг валов 30 и 20.

Поддерживающая основа 60, изготовленная согласно настоящему изобретению, по меньшей мере в два раза шире готовой ткани и имеет края 1 и 2, как показано на фиг.3. Основа 60 может также быть в три, четыре и большее целое число раз шире готовой ткани, в зависимости от требуемых свойств последней, таких как масса, объем пустот, прочность, толщина и т.д. После присоединения слоя 45 к поддерживающей тканевой конструкции 10 посредством связующего готовую основу 60 складывают в направлении стрелок, показанных на фиг.4, для получения ткани 70, которая содержит по меньшей мере два отдельных слоя, и в которой прослойки из материала 10 и слоя 45 размещены в заданном порядке и на заданных сторонах (т.е. на контактирующей с бумажным листом стороне и на контактирующей с валами, или обратной, стороне). Указанное складывание выполняют путем опрокидывания одной стороны ткани 60 на другую сторону, для чего, например, тянут упоминавшиеся выше захваты ко второму краю, складывая, таким образом, ткань 60 саму на себя.

Согласно еще одному аспекту настоящего изобретения, на поддерживающую основу 60 может быть помещен дополнительный промежуточный слой материала, такой как отдельный слой 80 штапельного волокна, пленки, вспененного материала или массива ориентированных поперек движения ткани в машине нитей, как показано на фиг.5, так чтобы этот слой был расположен внутри ткани 70 для обеспечения ее требуемой толщины, объема пустот, проницаемости, прочности и/или других требуемых свойств. Ширина слоя 80, например, равна половине ширины поддерживающей основы 60, если готовая ткань получена складыванием вдвое, одной трети ширины основы 60, если готовая ткань получена складыванием втрое, и т.д. Слой 80 могут укладывать вдоль одного из двух краев 1, 2 поддерживающей основы 60 перед ее складыванием. Однако ширина слоя 80 может также быть равна ширине поддерживающей основы 60, если требуется дополнительная толщина или плотность. Слои готовой многослойной конструкции могут быть соединены друг с другом посредством связующего известным способом, например с использованием нагрева, давления и/или клеящих веществ с образованием таким образом слоистой ткани. Следует отметить, что, хотя на чертежах это явным образом не показано, слой 80 тоже имеет форму петли, длина которой равна требуемой длине готовой ткани, и которая проходит вокруг валов 20, 30.

Еще в одном варианте реализации к поддерживающей основе 60 может быть прикреплен слой 45 из плавкого волокна, а затем поддерживающая основа 60 может быть обработана с помощью указанного выше игольного вала, системы игольных лент, игольной плиты или другого игольного устройства, установленного на раму машины. При этом внутрь основы 60 проникнет достаточное количество волокон слоя 45, так что последующая тепловая обработка обеспечит достаточно надежное соединение посредством связующего для того, чтобы части конструкции были связаны вместе. Слой 45 может даже состоять из смеси первых и вторых волокон, которые плавятся при разных температурах, и в этом случае волокнистую массу и основу скрепляют в два этапа: на первом этапе - с помощью первых волокон, а на втором этапе, который проходит при более высокой температуре, - с помощью вторых волокон для того, чтобы части конструкции были связаны вместе. Например, для этой цели могут использовать волокна с температурами плавления 115°С и 140°С, соответственно. Для этой цели также могут использовать двухкомпонентные волокна, т.е. такие, которые имеют оболочку и сердцевину, или такие, компоненты которых скреплены боковыми поверхностями. Готовая тканевая конструкция 70 может также быть скреплена клеящими веществами, такими как поливинилалкоголь, либо, если слои содержат плавкий материал, такой как легкоплавкое волокно, путем иглопробивания слоев с последующей тепловой обработкой. Кроме того, как сказано выше, на наружный слой ткани 70 стандартным способом может быть установлен по меньшей мере один слой подбивки из штапельного волокна.

Таким образом, раскрытый способ является более предпочтительным по сравнению с аналогами по меньшей мере по следующим причинам. Раскрытый способ обеспечивает более высокие, по сравнению с аналогами, скорости изготовления многослойных тканевых конструкций. Предлагаемый способ также сводит к минимуму или полностью устраняет необходимость использования стандартного процесса иглопробивания на иглопробивной машине для нанесения волокнистых слоев, скрепления и удержания слоистой конструкции вместе. В предлагаемом способе по меньшей мере один слой штапельного волокна могут укладывать во время процесса спиральной навивки и присоединять его посредством связующего сплавлением или приклеиванием, а не механическим соединением, для которого необходимо иглопробивание и, как сказано выше, обычно необходим перенос ткани на другую машину.

В варианте реализации изобретения, где использованы массивы ориентированных в машинном направлении непереплетенных нитей, готовая ткань содержит по меньшей мере два слоя таких массивов, что повышает сжимаемость этой ткани, поскольку указанное отсутствие переплетения снижает сопротивляемость ткани сжимающим усилиям. Повышенная сжимаемость ускоряет ввод ткани в эксплуатацию на бумагоделательной машине и обычно обеспечивает очень быстрое обезвоживание. Ткань, изготовленная предлагаемым способом, благодаря «каналам», которые образованы слоями ориентированных в машинном направлении нитей, будет очень легко пропускать жидкость.

Еще одним преимуществом при использовании любого сочетания описанных выше слоев, которые не бесконечно вытканы, является полное отсутствие получаемых при тканье кромок, ориентированных поперек движения ткани в машине соединительных швов или других ориентированных поперек движения ткани в машине нарушений непрерывности, которые возникают при использовании других производственных технологий, благодаря чему на листе остается меньше меток, а ткань имеет более однородные характеристики, например, однородную на всей ее площади водоотводяшую способность. Кроме того, способ согласно настоящему изобретению также обеспечивает гибкий производственный процесс, который требует минимального количества персонала и оборудования.

Выше в качестве примера были описаны варианты реализации настоящего изобретения со ссылками на прилагаемые чертежи, однако необходимо понимать, что изобретение не ограничено этими конкретными вариантами реализации, и специалистами в данной области могут быть внесены различные изменения и модификации без выхода за рамки сущности и объема изобретения, определенного прилагаемой формулой.

1. Способ изготовления промышленной ткани, содержащий этапы:(a) изготовления поддерживающей основы, длина которой приблизительно равна длине готовой ткани, а ширина в целое число раз больше ширины промышленной ткани,(b) складывания поддерживающей основы в поперечном направлении, по меньшей мере, два раза для получения многослойной конструкции,(c) соединения слоев многослойной конструкции посредством связующего с образованием слоистой тканевой конструкции.

2. Способ по п.1, в котором в качестве поддерживающей основы используют стандартную бесконечно вытканную основу.

3. Способ по п.1, в котором поддерживающую основу получают спиральной навивкой полосы материала вокруг, по меньшей мере, двух, по существу, параллельных валов.

4. Способ по п.3, в котором в указанную полосу материала включают нити, при работе ориентированные, по существу, в машинном направлении ткани.

5. Способ по п.3, в котором полосу материала выполняют из текстильного материала, нетканого материала, трикотажного материала, вспененного материала, массива ориентированных поперек движения ткани в машине нитей или пленки.

6. Способ по п.1, в котором поддерживающую основу выполняют слоистой и содержащей верхний бесконечно вытканный слой и, по меньшей мере, один нижний слой, который получен из массива нитей, ориентированных в машинном направлении или поперек движения ткани в машине, текстильного материала, спирально навитого или полученного навивкой без осевого смещения, трикотажного материала, нетканого материала, вспененного материала или пленки, либо наоборот, причем указанные верхний слой и нижний слой соединяют друг с другом посредством связующего.

7. Способ по п.1, в котором поддерживающую основу выполняют слоистой и содержащей, по меньшей мере, два бесконечных слоя, полученных из массива нитей, ориентированных в машинном направлении или поперек движения ткани в машине, текстильного материала, спирально навитого или полученного навивкой без осевого смещения, трикотажного материала, нетканого материала, вспененного материала или пленки в бесконечной форме, причем указанные, по меньшей мере, два слоя соединяют друг с другом посредством связующего.

8. Способ по пп.1, 6 или 7, в котором поддерживающую основу изготавливают из нитей, на поверхности или внутри которых имеется плавкий компонент.

9. Способ по п.8, в котором в число указанных нитей входят двухкомпонентные нити.

10. Способ по пп.1, 6 или 7, дополнительно содержащий этап прикрепления, по меньшей мере, одного слоя штапельного волокна, по меньшей мере, к одной стороне поддерживающей основы.

11. Способ по п.10, в котором в состав указанного штапельного волокна входят штапельные волокна, имеющие разную температуру плавления.

12. Способ по п.10, в котором в состав указанного штапельного волокна входят двухкомпонентные волокна.

13. Способ по п.10, в котором указанное прикрепление выполняют с использованием инфракрасного нагревателя, клеящих веществ, подогреваемого вала, нагнетателя горячего воздуха, игольного вала, игольной ленты или игольной плиты, установленных на раму машины.

14. Способ по п.13, в котором указанное клеящее вещество представляет собой поливинилалкоголь.

15. Способ по п.10, дополнительно содержащий этап введения между складываемыми поверхностями поддерживающей основы слоя штапельного волокна, пленки, вспененного материала, массива ориентированных поперек движения ткани в машине нитей или другого слоя.

16. Способ по п.15, в котором слой штапельного волокна, пленки, вспененного материала, массива ориентированных поперек движения ткани в машине нитей или другой слой имеет ширину, равную ширине основы, ее половине или одной трети.

17. Способ по п.1 или 15, дополнительно содержащий этап соединения посредством связующего слоев многослойной ткани с использованием тепла, давления, иглопробивания и/или клеящих веществ.

18. Способ по п.17, дополнительно содержащий этап прикрепления дополнительного слоя подбивки из штапельного волокна на наружный слой слоистой тканевой конструкции.

19. Промышленная ткань, содержащая:(a) поддерживающую основу, длина которой приблизительно равна длине готовой ткани, а ширина в целое число раз больше ширины промышленной ткани, причем поддерживающая основа сложена в поперечном направлении, по меньшей мере, два раза для формирования многослойной конструкции, а слои этой конструкции соединены посредством связующего с образованием слоистой тканевой конструкции.

20. Ткань по п.19, в которой в качестве основы использована стандартная бесконечно вытканная основа.

21. Ткань по п.19, в которой поддерживающая основа получена спиральной навивкой полосы материала вокруг, по меньшей мере, двух, по существу, параллельных валов.

22. Ткань по п.21, в которой указанная полоса материала содержит нит