Панель среднего слоя и способ ее получения

Иллюстрации

Показать всеИзобретение относится к многослойным композиционным материалам и касается панели среднего слоя и способа ее изготовления. Способ включает: обеспечение элементов, выполненных из вспененного полимерного материала, имеющих трапециевидное поперечное сечение под углом 75° и скос с обеих сторон в продольном сечении под углом 45°, помещение каждого элемента в отдельный чехол из армирующего материала, укладку элементов в матрицу для формования закрытым методом, подачу в оснастку полимерного связующего и выдержку для отверждения полимерного связующего с получением готовой панели среднего слоя. Изобретение обеспечивает создание панели среднего слоя, обладающей улучшенными физико-механическими характеристиками, коррозионной и огнестойкостью, а также конструкцией, облегчающей и ускоряющей процесс изготовления многослойных полимерных композиционных материалов. 2 н. и 11 з.п. ф-лы, 6 ил., 2 табл., 2 пр.

Реферат

Область техники

Настоящее изобретение относится к панели среднего слоя для многослойных конструкционных материалов для авиа- и судостроения, машиностроения, промышленного и гражданского строительства и к способу ее получения. В частности, изобретение относится к панели среднего слоя, подходящей для применения в качестве среднего слоя многослойных конструкционных материалов, в частности сэндвич-структур, получаемых методом закрытого формования.

Уровень техники

В настоящее время композиционные материалы находят все более широкое применение в различных отраслях техники и промышленности, в частности в таких высокотехнологичных отраслях, как авиа- и судостроение. Широкое распространение таких материалов обусловлено их свойствами, выгодно отличающими их от традиционных материалов. Кроме того, при получении композиционных материалов возможно регулирование эксплуатационных и технологических свойств в соответствии с требованиями конкретной отрасли. Одним из основных требований, предъявляемых сегодня как к средним слоям, так и к композиционным материалам, выполненным из них, является возможность получения изделий больших размеров, различной формы и постоянного качества. Композиционные материалы, содержащие средний слой, как правило, представляют собой многослойные, в частности трехслойные, структуры, содержащие два армирующих слоя и средний слой из легкого прочного материала, обеспечивающий совместную работу несущих слоев.

Основной задачей среднего слоя в многослойных композиционных материалах является повышение жесткости при изгибе при одновременном снижении веса всего материала. Соответственно, композиционный материал будет тем прочнее, чем выше максимальная разрушающая нагрузка при изгибе у среднего слоя. В уровне техники известны решения, направленные на улучшение прочностных характеристик средних слоев. Как правило, такие решения заключаются в получении панелей среднего слоя путем армирования пенопластов, традиционно применяемых в качестве средних слоев, соответствующим материалом, в частности стекловолокном, с получением единой панели среднего слоя. Наиболее широкое распространение в судостроении получила панель среднего слоя, состоящая из множества элементов, скрепляемых в единый конструкционный элемент с помощью армирующего материала, образующего «гофру» в местах стыков указанных элементов, и полимерного связующего с применением подходящего метода формования.

Так, например, известен способ изготовления среднего слоя трехслойных панелей из композиционного материала с полимерным связующим (патент РФ №2381132), включающий укладывание на поверхность формы слоев пропитанной стеклоткани, на которые укладывают заполнитель, сверху которого также укладывают слои пропитанной стеклоткани, затем предварительно спрессовывают полученный материал и производят формование с нагревом, при этом заполнитель выполняют из выложенных параллельно друг другу брусков пенопласта, имеющих в поперечном сечении трапециевидную форму, которые укладывают соответственно в нижний и верхний ряды, при этом перед установкой верхнего ряда на соприкасающиеся поверхности брусков пенопласта нижнего ряда укладывают слои пропитанной стеклоткани, производят предварительное прессование и нагрев с помощью индукционного нагрева. Основными недостатками данного способа является сравнительно невысокая прочность полученной панели, а также необходимость предварительного прессования при давлении 0.25 МПа и нагреве в высокочастотном магнитном поле от 20 до 25 МГц при 95-105°С, что накладывает серьезные ограничения на размер получаемого среднего слоя и, вследствие высокой температуры, на применяемые компоненты.

Еще один способ получения панелей среднего слоя предложен в патенте РФ 2333131. В частности, в данном патенте предложен способ получения трехслойной конструкции из полимерных композиционных материалов путем предварительного получения панели среднего слоя с последующей наформовкой на него несущих слоев. Как и в упомянутом выше источнике, средний слой представляет собой гофрированный элемент, заполненный пенопластом трапециевидной или П-образной формы, причем предложенный средний слой получают путем соединения пенопласта с помощью укладки предварительно пропитанного стекломата. Данный способ также обладает существенными недостатками, выраженными в длительном и сложном процессе изготовления вследствие многостадийности, из-за необходимости поочередного наформовывания как второго слоя пенопласта, так и второго несущего слоя, что ко всему прочему приводит к увеличению времени всего процесса и к ограничениям применимых материалов.

Известен способ изготовления трехслойных панелей (заявка на патент РФ 2006131614), который включает формование наружных несущих слоев, приформовку к нему среднего слоя, представляющего собой гофрированный элемент, заполненный пенополиуретаном (ППУ) путем заливки под давлением предварительно подогретого гофрированного элемента, выдержку для полимеризации ППУ, затем заполнение ППУ другой стороны гофрированного элемента с его полимеризацией и наформовку на готовую панель среднего слоя несущих слоев. Недостатки указанного способа очевидны и включают многостадийность, сложное аппаратное оформление, ограничения по масштабируемости и, как следствие, низкую производительность.

Кроме того, известен способ изготовления трехслойных панелей из полимерного композиционного материала со средним слоем из пенопласта (см. патент РФ 2429155). Данный способ включает предварительное получение панели среднего слоя в виде гофрированного элемента, заполненного брусками поливинилхлоридного пенопласта, причем панель получают за один процесс, путем формовки на матрице с жестким пуансоном с применением вакуума. Для улучшения распределения смолы по поверхности панели в каждом пенопластовом бруске выполнены продольные распределительные каналы. Данный способ обладает рядом технологических трудностей, таких как необходимость делать распределительные канавки во всех элементах панели, что приводит к увеличению времени изготовления, а также негативно влияет на прочностные свойства получаемой панели среднего слоя.

В качестве ближайшего аналога настоящего изобретения можно рассматривать способ изготовления среднего слоя трехслойной панели, известный из патента РФ 2445228, и панель среднего слоя, полученную согласно данному способу. В данном способе также описывается получение среднего слоя из брусков вспененного полимерного заполнителя с образованием между ними гофры из стеклоткани путем применения закрытого формования, в частности вакуумной инфузии с гибким пуансоном. Несмотря на преимущества данного способа, заключающиеся в ускорении процесса изготовления среднего слоя, получаемый средний слой обладает невысокой прочностью и низкой коррозионной стойкостью.

Таким образом, в настоящее время существует потребность в создании среднего слоя для многослойных конструкционных материалов, подходящего для применения в методах закрытого формования, который обладал бы повышенной прочностью, коррозионной стойкостью, пониженной горючестью, низкой эмиссией легколетучих веществ (например, легколетучих растворителей, таких как стирол). При этом необходимо обеспечить возможность быстрого и экологически чистого получения такого материала с помощью различных методов закрытого формования, таких как инжекция смолы под давлением (RTM), инжекция смолы под давлением с применением вакуума (light RTM), вакуумная инфузия (VARTM), и других методов формования. Кроме того, желательно обеспечить такой способ получения, который позволял бы применять различные типы армирующих материалов, полимерных связующих и полимерных заполнителей. Соответственно, задачей настоящего изобретения является создание способа получения панели среднего слоя, подходящей для изготовления многослойных полимерных композиционных материалов (ПКM) методом закрытого формования, обладающей улучшенными физико-механическими характеристиками, коррозионной и огнестойкостью, а также конструкцией, облегчающей и ускоряющей процесс изготовления многослойных полимерных композиционных материалов.

В настоящем изобретении указанная задача решена с помощью предложенного способа получения среднего слоя, включающего обеспечение элементов из вспененного полимерного материала, помещение указанных элементов в чехол из армирующего материала, укладку полученных элементов в оснастку для закрытого формования и осуществление закрытого формования.

Краткое описание изобретения

В настоящем изобретении предложен способ получения панели среднего слоя, включающий обеспечение элементов, выполненных из вспененного полимерного материала, имеющих трапециевидное поперечное сечение, помещение каждого элемента, выполненного из вспененного полимерного материала, в отдельный чехол из армирующего материала, укладку элементов, выполненных из вспененного полимерного материала, помещенных в чехлы из армирующего материала в оснастку для формования закрытым методом, подачу полимерного связующего с получением панели среднего слоя и выдержку панели среднего слоя до отверждения полимерного связующего.

Указанный способ дополнительно может включать стадию выдержки панели среднего слоя под прессом во время или после стадии отверждения.

Предложенный способ позволяет получить панель среднего слоя, имеющую повышенную прочность, характеризующуюся высоким значением прочности на изгиб по сравнению с известными панелями среднего слоя, что подтверждено приведенными экспериментальными данными по максимальной разрушающей нагрузке. Указанный технический результат достигается за счет помещения каждого элемента из вспененного полимерного материала в отдельный чехол из армирующего материала.

В настоящем изобретении также предложена панель среднего слоя, содержащая множество элементов из вспененного полимерного материала, имеющих трапециевидное поперечное сечение, объединенных между собой с помощью полимерного связующего, причем каждый указанный элемент помещен в индивидуальный чехол из армирующего материала.

Согласно одному из вариантов реализации чехол из армирующего материала охватывает элемент из вспененного полимерного материала со всех сторон. Это обеспечивает более полную защищенность вспененного полимерного материала от воздействий внешней среды, в частности осмоса воды, что, в свою очередь, препятствует его преждевременной коррозии и увеличивает срок службы. Согласно еще одному варианту реализации нити основы армирующего материала направлены вдоль длинной стороны указанных элементов.

Согласно одному из предпочтительных вариантов реализации метод закрытого формования представляет собой инжекцию смолы под давлением с применением вакуума. Применение данного метода с вакуумированием позволяет обеспечить равномерное распределение полимерного связующего по всему объему панели среднего слоя. Кроме того, данный метод позволяет контролировать процесс на всех его стадиях, в частности позволяет достичь оптимального соотношения армирующего материала и полимерного связующего.

Согласно одному из вариантов реализации элементы из вспененного полимерного материала выполнены в форме с заданным поперечным сечением. Возможность применения элементов различной формы позволят варьировать свойства получаемой панели в широком диапазоне.

В изобретении также предложена панель среднего слоя, полученная согласно указанному способу, содержащая элементы, выполненные из вспененного полимерного материала, и армирующий материал, объединенные в единую панель с помощью полимерного связующего, причем каждый элемент, выполненный из вспененного полимерного материала, помещен в чехол из армирующего материала.

Краткое описание чертежей

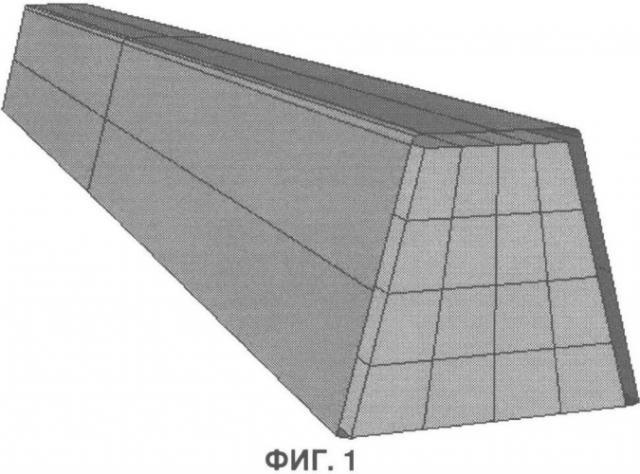

На Фиг.1 приведено схематичное изображение элемента из вспененного полимерного материала помещенного в чехол из армирующего материала.

На Фиг.2 изображено поперечное сечение панели среднего слоя.

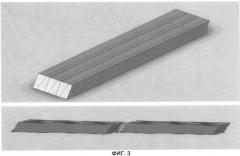

На Фиг.3 изображена панель среднего слоя согласно настоящему изобретению, содержащая узел стыковки на торце (поперек элементов из вспененного полимерного материала), выполненный в виде скоса под углом 45°.

На Фиг.4 изображен вид сверху и разрез узла стыковки панелей среднего слоя согласно способу, известному из уровня техники.

На Фиг.5 представлена фотография одного из вариантов исполнения панели среднего слоя согласно изобретению.

На Фиг.6 изображено поперечное сечение панели среднего слоя, полученного по способу, известному из уровня техники.

Подробное описание изобретения

Согласно одному из аспектов настоящего изобретения предложен способ получения панели среднего слоя, включающий обеспечение элементов, выполненных из вспененного полимерного материала, заданного поперечного сечения и формы, помещение каждого элемента, выполненного из вспененного полимерного материала в отдельный чехол из армирующего материала, укладку элементов, выполненных из вспененного полимерного материала, помещенных в чехлы из армирующего материала, в оснастку для формования закрытым методом, подачу в оснастку полимерного связующего и выдержку панели среднего слоя до отверждения полимерного связующего с получением панели среднего слоя.

В настоящем описании термин «многослойный конструкционный материал» относится к многослойной (содержащей более двух слоев) структуре, содержащей два несущих слоя и по меньшей мере один средний слой, обеспечивающий совместную работу несущих слоев. В настоящем описании под термином «средний слой» понимают любой слой, расположенный между несущими слоями, независимо от конкретного расположения такого слоя относительно оси симметрии, проходящей в продольном направлении. В настоящем описании под термином «оснастка» понимают устройства, необходимые для осуществления метода закрытого формования, в частности, такие устройства включают матрицу, на которую укладывают материал и пуансон, с помощью которого накрывают и герметизируют матрицу.

В настоящем описании вспененный полимерный материал может представлять собой любой легкий полимерный жесткий материал, имеющий адгезию к используемому полимерному связующему. Согласно одному из вариантов реализации изобретения вспененный полимерный материал представляет собой пенополивинилхлорид, пенополиуретан, полиэтилентерефталат, пенополистирол или комбинацию указанных материалов.

Согласно одному из предпочтительных вариантов реализации изобретения вспененный полимерный материал представляет собой пенополивинилхлорид или полиэтилентерефталат. Согласно наиболее предпочтительному варианту реализации изобретения вспененный полимерный материал представляет собой пенополивинилхлорид.

В настоящем описании армирующий материал может представлять собой стеклоткань, стекломат, углеродную ткань, полиамидную ткань, полиимидную ткань и гибридные армирующие материалы. Согласно одному из вариантов реализации изобретения армирующий материал представляет собой стеклоткань, стекломат или углеродную ткань.

Согласно наиболее предпочтительному варианту реализации изобретения армирующий материал представляет собой стеклоткань.

В настоящем описании полимерное связующее может представлять собой любое полимерное связующее, подходящее для осуществления метода закрытого формования. Согласно одному из вариантов реализации изобретения, полимерное связующее представляет собой термореактивную полимерное связующее, такую как эпоксидная, эпоксивинилэфирная, винилэфирная или полиэфирная смола. В одном из вариантов реализации изобретения связующее представляет собой термореактивное полимерное связующее, выбранное из группы, включающей полиэфирную смолу, полиимидную смолу, винилэфирную смолу, эпоксидную смолу, эпоксивинилэфирную смолу или комбинации указанных смол.

Согласно наиболее предпочтительному варианту реализации изобретения полимерное связующее представляет собой эпоксивинилэфирную смолу или полиэфирную смолу.

Согласно одному из вариантов реализации, обеспечение элементов, выполненных из вспененного полимерного материала заданного поперечного сечения и формы, осуществляют с помощью распиловочной машины.

Согласно одному из вариантов реализации поперечное сечение элементов из вспененного полимерного материала представляет собой трапециевидное, прямоугольное или треугольное сечение.

Согласно наиболее предпочтительному варианту реализации изобретения поперечное сечение элементов из вспененного полимерного материала представляет собой трапециевидное сечение.

Согласно одному из вариантов реализации поперечное сечение элементов из вспененного полимерного материала представляет собой трапециевидное сечение с углом наклона боковых сторон к основанию, составляющему от примерно 20 до примерно 90°.

Согласно наиболее предпочтительному варианту реализации изобретения поперечное сечение элементов из вспененного полимерного материала представляет собой трапециевидное сечение с углом наклона боковых сторон к основанию, составляющему примерно 75°.

Согласно одному из вариантов реализации плотность вспененного полимерного материала составляет от примерно 10 до примерно 250 кг/см3, более предпочтительно от примерно 25 до примерно 200 кг/см3. Согласно одному из предпочтительных вариантов реализации изобретения плотность вспененного полимерного материала составляет примерно 38 или 200 кг/см3.

Согласно настоящему изобретению каждый элемент из вспененного полимерного материала помещают в чехол из армирующего материала. В настоящем описании чехол из армирующего материала представляет собой армирующий материал, раскроенный в соответствие с заданными размерами элементов из вспененного полимерного материала, причем указанный чехол плотно прилегает ко всем стенкам указанного элемента. Фиксацию чехла на стенках указанного элемента осуществляют с применением клея. Клей для фиксации чехла может представлять собой любой традиционный клей, применяемый для временной фиксации армирующих материалов на различных плоскостях. Предпочтительно для фиксации чехла из армированного материала на элементах из вспененного полимерного материала используют аэрозольный резиновый клей.

Согласно одному из вариантов реализации перед укладкой в матрицу элементов из вспененного полимерного материала поверхность матрицы обрабатывают разделительным составом. Указанный разделительный состав позволяет облегчить разделение готовой панели среднего слоя и матрицы после завершения формования.

Согласно еще одному варианту реализации перед укладкой в матрицу элементов из вспененного полимерного материала на поверхность матрицы наносят разделительный материал инертный к полимерному связующему.

Согласно одному из вариантов реализации каждый элемент из вспененного полимерного материала, помещенный в чехол из армирующего материала, с обеих сторон в продольном сечении имеет скос под углом примерно 45°. Данный скос позволяет сократить трудоемкость и материалозатраты для дальнейшей состыковки панелей между собой при получении секций многослойного композиционного материала со средним слоем, состоящим из нескольких панелей. В настоящем описании термин «секция» означает по меньшей мере две объединенные панели среднего слоя. Кроме того, узел стыковки панелей, содержащий скос и выполненный с помощью по меньшей мере одного слоя, пропитанного полимерным связующим стекломата, обладает повышенной прочностью относительно известных способов стыковки панелей среднего слоя В частности, в судостроении широко применяется способ стыковки панелей среднего слоя в продольном сечении, который включает стадии:

- фиксации панели среднего слоя на сборочном стенде с помощью острых металлических штырей (гвозди и т.п.), плотно прижимая панели среднего слоя друг к другу до образования секции необходимого размера;

- удаления пенопласта в местах стыковки панелей среднего слоя и установку с помощью микросферной пасты заранее подготовленных закладных брусков из пенопласта большей плотности, имеющих необходимую длину.

Согласно одному из вариантов реализации элементы из вспененного полимерного материала помещают в чехол из армирующего материала, который охватывает элемент из вспененного полимерного материала со всех сторон.

Согласно еще одному варианту реализации нити основы армирующего материала направлены вдоль длинной стороны указанных элементов из вспененного полимерного материала.

Согласно предпочтительному варианту реализации элементы из вспененного полимерного материала с трапециевидным поперечным сечением укладывают в матрицу встык поочередно, широким основанием вверх/вниз.

В настоящем описании метод закрытого формования представляет собой формование в закрытой форме, состоящей из матрицы и пуансона. Указанный пуансон может представлять собой жесткий или полужесткий пуансон. Метод закрытого формования осуществляют путем укладки элементов из вспененного полимерного материала, помещенных в чехлы из армирующего материала, в матрицу соответствующей формы и размера, накрывания матрицы пуансоном и его фиксацией с помощью зажимов, расположенных на матрице, подсоединения вакуумного насоса и вакуумной ловушки и установки для подачи связующего с помощью соответствующих трубок, далее подачи вакуума и после установления заданного вакуума подачи полимерного связующего в систему.

Согласно одному из вариантов реализации подачу связующего в матрицу осуществляют под давлением, составляющем от примерно 0,5 бар (50 кПа) до примерно 3 бар (300 кПа), более предпочтительно от примерно 1,0 бар (100 кПа) до примерно 2,0 бар (200 кПа), более предпочтительно 1,5 бар (150 кПа).

Согласно одному из вариантов реализации метод закрытого формования осуществляют под вакуумом, составляющем от примерно -0,1 бар (-10 кПа) до примерно -1 бар (-100 кПа), предпочтительно от примерно -0,3 бар (-30 кПа) до примерно -1 бар (-100 кПа), более предпочтительно примерно -0,6 бар (-60 кПа).

Согласно одному из вариантов реализации после окончания подачи полимерного производят выдержку панелей среднего слоя в закрытой матрице с пуансоном до отверждения полимерного связующего.

Согласно еще одному из вариантов реализации изобретения оснастка для метода закрытого формования может иметь возможность предварительного подогрева помещенных в нее материалов. Указанный подогрев позволяет ускорить полимеризацию полимерного связующего, тем самым увеличивая производительность способа. Предпочтительно температура подогрева составляет от 10 до 70°С, более предпочтительно 40°С, и время нагрева составляет от 1 до 180 мин, предпочтительно 60 мин.

Согласно еще одному из вариантов реализации стадия выдержки панели среднего слоя дополнительно включат выдержку указанной панели среднего слоя под прессом. Согласно еще одному из вариантов реализации давление пресса составляет от примерно 10 кг/м3 до примерно 1000 кг/м3, предпочтительно от примерно 50 кг/м3 до примерно 200 кг/м3. Согласно предпочтительному варианту реализации давление пресса составляет примерно 100 кг/м3. Согласно одному из вариантов реализации время выдержки под прессом составляет от 3 до 12 часов. В настоящем изобретений стадию выдержки под прессом проводят для предотвращения возникновения возможной деформации панели среднего слоя при окончательном процессе отверждения полимерного связующего.

Ниже приведены иллюстративные примеры, поясняющие настоящее изобретение. Приведенные примеры никоим образом не ограничивают настоящее изобретение, а лишь иллюстрируют некоторые предпочтительные варианты реализации изобретения.

Пример 1

В качестве вспененного полимерного материала использовали пенополивинилхлорид марки Divinycell H35 фирмы DIAB (плотность 38 кг/м3). Толщина листа пенопласта составляла 40 мм. С помощью распиловочного станка Robland E-300 раскраивали листы пенопласта на заготовки трапециевидной формы с углом наклона боковых сторон 75°. На торцах заготовок выполнен скос путем среза пенопласта под углом 45° с элементов трапециевидной формы. Длина заготовок трапециевидной формы составляла 2500 мм.

С помощью установки Gerber раскраивали стеклоткань на полоски необходимой ширины марок с/т 9677-125-100 R3-290.

Из раскроенной стеклоткани на поверхности трапециевидного пенопласта формировали чехол с помощью аэрозольного клея Airtec 2.

После заготовки трапециевидной формы с нанесенный чехлом укладывали в матрицу размером 3000×900 мм (с выемкой для формирования панели среднего слоя 2600×461 мм) для панелей среднего слоя толщиной 40 мм, предварительно обработанную разделительным составом, поочередно широким основанием вверх/вниз.

Далее накрывали матрицу пуансоном таким образом, чтобы нити стеклоткани не попали под внутренний герметизирующий профиль пуансона. Фиксировали пуансон с помощью зажимов, расположенных на матрице.

Далее соединяли вакуумную ловушку и полость прижимного фланца пуансона с вакуумным насосом. Подавали вакуум в вакуумную ловушку (-0,6 бар) (-60кПа). Далее включали установку для подачи полимерного связующего (установка Spartan II) и подавали полимерное связующее с отвердителем (Смола марки DION FR9300) под давлением 1,5 бар (150 кПа).

После окончания подачи связующего отключали RTM установку, включали нагрев матрицы спустя примерно 60 мин после окончания процесса полимеризации, снимали пуансон, вытаскивали панель среднего слоя и выдерживали ее под прессом в опрессовочном устройстве с давлением 100 кг/м3 в течение 18 часов.

Пример 2

В качестве вспененного полимерного материала использовали пенополивинилхлорид марки Airex C70 фирмы Airex Baltec (плотностью 38 кг/м3). Толщина листа пенопласта составляла 40 мм. С помощью распиловочного станка Robland E-300 раскраивали листы пенопласта на заготовки трапециевидной формы с углом наклона боковых сторон 75°.

На торцах заготовок выполнен скос путем среза пенопласта под углом 45° с элементов трапециевидной формы. Длина заготовок трапециевидной формы составляла 2500 мм.

С помощью установки Gerber раскраивали стеклоткань на полоски необходимой ширины марок Т-11-ГВС-9.

Из раскроенной стеклоткани на поверхности трапециевидного пенопласта формировали чехол с помощью аэрозольного клея Airtec 2.

После заготовки трапециевидной формы с нанесенный чехлом укладывали в матрицу размером 3000×900 мм (с выемкой для формирования панели среднего слоя 2600×461 мм) для панелей среднего слоя толщиной 40 мм, предварительно обработанную разделительным составом, поочередно широким основанием вверх/вниз.

Далее накрывали матрицу пуансоном таким образом, чтобы нити стеклоткани не попали под внутренний герметизирующий профиль пуансона. Фиксировали пуансон с помощью зажимов, расположенных на матрице.

Далее соединяли вакуумную ловушку и полость прижимного фланца пуансона с вакуумным насосом. Подавали вакуум в вакуумную ловушку (-0,6 бар) (0,6 кПа). Далее включали установку для подачи полимерного связующего (установка Spartan II) и подавали полимерное связующее с отвердителем (Смола марки смола марки ПН-609-21M) под давлением 1,5 бар (150 кПа).

После окончания подачи связующего отключали RTM установку, включали нагрев матрицы, спустя примерно 60 мин после окончания процесса полимеризации снимали пуансон, вытаскивали панель среднего слоя и выдерживали ее под прессом в опрессовочном устройстве с давлением 100 кг/м° в течение 18 часов.

Сравнительный пример 1а

Получали панель среднего слоя с использованием тех же материалов, что и в примере 1, но вместо способа согласно настоящему изобретению осуществляли способ получения, описанный в прототипе, то есть не формировали чехол на каждом элементе из пенопласта, а формировали только гофрированный слой из стеклоткани между верхним и нижним слоем трапециевидных элементов. Процесс формования осуществляли по существу так же, как в примере 1. Схема поперечного сечения полученной панели представлена на Фиг.6.

Сравнительный пример 2а

Получали панель среднего слоя с использованием тех же материалов, что и в примере 2, но вместо способа согласно настоящему изобретению осуществляли способ получения, описанный в прототипе, то есть не формировали чехол на каждом элементе из пенопласта, а формировали только гофрированный слой из стеклоткани между верхним и нижним слоем трапециевидных элементов. Процесс формования осуществляли по существу так же, как в примере 2. Схема поперечного сечения полученной панели представлена на Фиг.6.

В Таблице 1 представлены сравнительные данные по разрушающей нагрузке на изгиб для панелей среднего слоя, полученных в Примерах 1, 2 и Сравнительных примерах 1а, 2а. Методика измерения разрушающей нагрузки описана ниже.

| Таблица 1 | |||

| Сводные сравнительные данные по методам изготовления ПСС | |||

| Вид образца | Тип армирования | Материал | Разрушающая нагрузка, Н |

| ПСС, полученная методом, известным из уровня техники | Гофрированный слой армирующего материала между верхним и нижним слоями элементов из пенопласта трапециевидного поперечного сечения | с/т 9677-125-100 R3-290; смола DION FR 9300; заполнитель Divinycell H 35 | 510 |

| ПСС, полученная методом, известным из уровня техники | Гофрированный слой армирующего материала между верхним и нижним слоями элементов из пенопласта трапециевидного поперечного сечения | с/т Т-11-ГВС-9; смола ПН-609-21 М; заполнитель Airex С70.40 | 351 |

| ПСС, полученная методом согласно настоящему изобретению | Каждый элемент из пенопласта трапециевидного поперечного сечения помещен в чехол из армирующего материала | с/т 9677-125-100 R3-290; смола DION FR 9300; заполнитель Divinycell H 35 | 956 |

| ПСС - полученная методом согласно настоящему изобретению | Каждый элемент из пенопласта трапециевидного поперечного сечения помещен в чехол из армирующего материала | с/т Т-11-ГВС-9; смола ПН-609-21M; заполнитель Airex С70.40 | 493 |

Как видно из данных испытаний, приведенных в Таблице 1, применение способа согласно настоящему изобретению позволило получить панель среднего слоя, обладающую прочностными характеристиками, почти в 1,5-2 раза превосходящими аналогичные характеристики известных панелей среднего слоя с традиционной компоновкой.

В Таблице 2 представлены сравнительные данные по разрушающей нагрузке на четырехточечный изгиб для узлов стыковки панелей среднего слоя, полученных в Примере 1 и Примере сравнения 1а. Для определения разрушающей нагрузки на узел стыка применяли испытания на 4-точечный изгиб с узлом стыка в середине образца.

| Таблица 2 | ||

| Сводные сравнительные данные по разрушающей нагрузке на четырехточечный изгиб для узлов стыковки панелей среднего слоя | ||

| Вид образца | Тип узла стыковки | Разрушающая нагрузка, Н |

| ПСС с узлом стыковки, выполненным по способу, известному из уровня техники | Сращивание панелей выполнили путем жесткой фиксации панелей, удаления пенопласта в местах стыков панелей среднего слоя и установки с помощью микросферной пасты заранее подготовленных необходимой длины закладных брусков из пенопласта большей плотности (Airex C70.200;) | 24100 |

| ПСС с узлом стыковки, выполненным по способу согласно настоящему изобретению | Скос на торце под углом 45° Сращивание панелей осуществили путем соединения соответствующих скосов с помощью стекломата М601-450-125, предварительно пропитанного смолой DION FR 9300. | 24400 |

Как видно из данных испытаний, приведенных в Таблице 2, применение способа согласно настоящему изобретению позволило получить узел стыковки панелей среднего слоя, обладающий прочностными характеристиками, превосходящими аналогичные характеристики известного узла стыковки панелей среднего слоя с традиционной компоновкой, при одновременном уменьшении трудоемкости и рациональном использовании материальных ресурсов.

Методика испытания образцов ПСС

Испытания образцов, вырезанных из панелей среднего слоя, проводили по методике ФГУП «ЦНИИ им. акад. А.Н.Крылова» ИМЯН 32-319-04МИ.

Метод испытаний представляет собой схему трехточечного нагружения, согласно которой образец устанавливается на двух опорах. Он имеет форму бруска прямоугольного поперечного сечения. Нагрузка прикладывается строго посередине между опорами. Максимальная деформация создается в волокне непосредственно под наконечником, через который нагрузка передается на образец.

1. Способ получения панели среднего слоя, включающий следующие стадии;- обеспечение элементов из вспененного полимерного материала, имеющих трапециевидное поперечное сечение:- помещение каждого указанного элемента из вспененного полимерного материала в индивидуальный чехол из армирующего материала;- укладку указанных элементов в чехлах в оснастку для формования закрытым методом:- подачу в оснастку полимерного связующего;- выдержку для отверждения полимерного связующего с получением готовой панели среднего слоя.

2. Способ по п.1, отличающийся тем, что элементы из вспененного полимерного материала с трапециевидным поперечным сечением укладывают в матрицу встык поочередно широким основанием вверх/вниз.

3. Способ по п.1, отличающийся тем, что каждый элемент из вспененного полимерного материала с обеих сторон в продольном сечении имеет скос под углом примерно 45°.

4. Способ по п.1, отличающийся тем, что указанный закрытый метод формования представляет собой инжекцию полимерного связующего под давлением с применением вакуума.

5. Способ по любому из пп.1-4, отличающийся тем, что указанный армирующий материал выбран из группы, включающей стеклоткань, стекломат, углеродную ткань, полиамидную ткань, полиимидную ткань и гибридные армирующие материалы.

6. Способ по любому из пп.1-4, отличающийся тем, что указанное полимерное связующее выбрано из группы, включающей полиэфирные, винилэфирные, эпоксидные и эпоксивинилэфирные смолы.

7. Способ по любому из пп.1-4, отличающийся тем, что указанный вспененный полимерный материал выбран из группы, включающей пенополивинилхлорид, пенополиуретан, полиэтилентерефталат и пенополистирол.

8. Способ по любому из пп.1-4, отличающийся тем, что стадия выдержки дополнительно включает выдержку под прессом.

9. Способ по любому из пп.1-4, отличающийся тем, что стадия выдержки дополнительно включает выдержку с нагревом.

10. Панель среднего слоя, содержащая множество элементов из вспененного полимерного материала, имеющих трапециевидное поперечное сечение, объединенных между собой с помощью полимерного связующего, причем каждый указанный элемент помещен в индивидуальный чехол из армирующего материала.

11. Панель среднего слоя по п.10, отличающаяся тем, что армирующий материал выбран из группы, включающей стеклоткань, стекломат, углеродную ткань, полиамидную ткань, полиимидную ткань и гибридные армирующие материалы.

12. Панель среднего слоя по п.10, отличающаяся тем, что полимерное связующее выбрано из группы, включающей полиэфирные, винилэфирные, эпоксидные и эпоксивинилэфирные смолы.

13. Панель среднего слоя по п.10, отличающаяся тем, что вспененный полимер выбран из группы, включающей пенополивинилхлорид, пенополиуретан и пенополистирол.