Способ определения эксплуатационных параметров при квазилинейной закономерности их изменения в ленточно-колодочных тормозах буровых лебедок

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано в ленточно-колодочных тормозах буровых лебедок. Способ заключается в том, что при квазилинейном законе изменения частоты вращения тормозного шкива от установившегося значения до нуля при спуске загруженного элеватора определение эксплуатационных параметров, сведенных в первую группу, ленточно-колодочного тормоза выполняют в следующей последовательности: оценивают режим вращения тормозного шкива, затем определяют время торможения, натяжение набегающей ветви тормозной ленты, максимальные и минимальные удельные нагрузки в парах трения, тормозной момент, развиваемый фрикционными узлами; коэффициент запаса тормозного момента, энергоемкость фрикционных узлов, усилия, прикладываемые бурильщиком к рычагу управления тормозом; коэффициент полезного действия тормоза. Затем последовательно производят определение эксплуатационных параметров, сведенных во вторую, третью и четвертую группы применительно к ленточно-колодочному тормозу буровой лебедки. Достигается возможность определения эксплуатационных параметров при квазилинейной закономерности их изменения в ленточно-колодочных тормозах с взаимосвязанными силовыми, тепловыми и износо-фрикционными свойствами их пар трения и лимитирующими допустимыми ограничениями скоростного, динамического и теплового режимов, обеспечивающих работоспособное состояние тормозной системы буровой лебедки. 3 з.п. ф-лы, 34 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано в ленточно-колодочных тормозах буровых лебедок.

Известен способ определения эксплуатационных параметров серийных ленточно-колодочных тормозов буровых лебедок, в которых фрикционные накладки прикреплены к тормозной ленте. К эксплутационным параметрам отнесены: усилие натяжения набегающей ветви тормозной ленты; максимальные и минимальные удельные нагрузки, возникающие в парах трения; тормозной момент, развиваемый парами трения; энергоемкость пар трения; общая деформация элементов тормозной системы; усилия, прикладываемые бурильщиком к рычагу управления тормозом; продолжительность цикла торможения и др. [1, 2, аналог]. Однако данные способы определения эксплуатационных параметров не подчинены линейному закону изменения частоты вращения тормозного шкива от установившегося значения до нуля.

Известен способ нагревания, естественного и вынужденного охлаждения тормозных шкивов ленточно-колодочных тормозов буровых лебедок для определения количества теплоты, которое генерируется, аккумулируется и рассеивается в окружающую среду от матовых и полированных поверхностей тормозных шкивов [2, прототип]. Однако в данных способах не указываются закономерности, согласно которым аккумулируется теплота в теле тормозного шкива и рассеивается от его поверхностей.

Задача изобретения - разработка способа определения эксплуатационных параметров при квазилинейной закономерности их изменения в ленточно-колодочных тормозах с взаимосвязанными силовыми, тепловыми и износо-фрикционными свойствами их пар трения и лимитирующими допустимыми ограничениями скоростного, динамического и теплового режимов, обеспечивающих работоспособное состояние тормозной системы буровой лебедки.

По сравнению с аналогом и прототипом предложенные способы определения эксплуатационных параметров при квазилинейной закономерности их изменения в ленточно-колодочных тормозах буровых лебедок имеют следующие преимущества:

- позволяет последовательно переходить от первой до четвертой группы эксплуатационных параметров ленточно-колодочных тормозов с учетом их пар трения, фрикционных узлов и конструктивных особенностей при ряде ограничений;

- наличие ограничений, касающихся не только силовой и тепловой нагруженности фрикционных узлов тормоза, но я ограничений применительно к целой тормозной системе;

- позволяет устанавливать взаимосвязь между эксплуатационными параметрами ленточно-колодочного тормоза, которые оценивают скоростной, динамический и тепловой режимы как по основных элементам, так и целой тормозной системы;

- позволяет прослеживать влияние предыдущего эксплуатационного параметра на последующей, особенно это касается износо-фрикционных свойств пар трения тормоза.

Поставленная цель достигается тем, что в ленточно-колодочном тормозе при квазилинейном законе изменения частоты вращения тормозного шкива от установившегося значения до нуля при спуске загруженного элеватора определение эксплуатационных параметров, сведенных в первую группу применительно к ленточно-колодочному тормозу буровой лебедки выполняют в следующей последовательности: оценивают режим вращения тормозного шкива; определяют: время торможения; натяжение набегающей ветви тормозной ленты; максимальные и минимальные удельные нагрузки в парах трения; тормозной момент, развиваемый фрикционными узлами; коэффициент запаса тормозного момента; энергоемкость фрикционных узлов; усилия, прикладываемые бурильщиком к рычагу управления тормозом; коэффициент полезного действия тормоза. Определение эксплуатационных параметров, сведенных во вторую группу применительно к ленточно-колодочному тормозу буровой лебедки выполняют в следующей последовательности: коэффициент запаса прочности для поперечного сечения тормозной ленты; деформации тормозной ленты при расположении на дуге ее обхвата фрикционных накладок с переменным и постоянным шагом; радиальные деформации фрикционной накладки; оценивают общую деформацию элементов тормозной системы.

Определение эксплуатационных параметров, сведенных в третью группу применительно к ленточно-колодочному тормозу буровой лебедки выполняют в следующей последовательности: теплота, температуры и их распределение по толщине обода шкива при квазилинейной закономерности изменения удельных нагрузок во фрикционных узлах тормоза; интенсивность тепловыделения от поверхностей тормозного шкива; коэффициент распределения тепловых потоков между элементами тормозного шкива и фрикционной накладки. При квазилинейных законах изменения: частоты вращения тормозного шкива от установившегося значения до нуля; деформаций тормозной ленты и количества генерируемой, аккумулируемой и рассеиваемой теплоты от фрикционных узлов при спуске элеватора закономерность износа рабочих поверхностей фрикционных накладок (четвертая группа) уподоблена закономерности изменения удельных нагрузок в парах трения тормоза и при этом превалирующее влияние на величину износа накладок оказывает тепловое состояние фрикционных узлов тормоза.

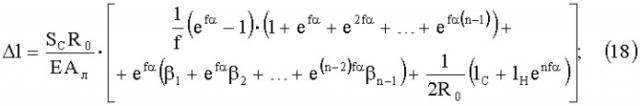

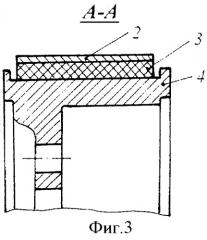

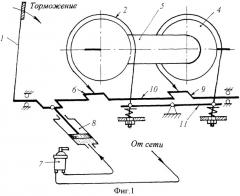

На фиг.1 показана кинематическая схема буровой лебедки; на фиг.2 изображена кинематическая схема ленточно-колодочного тормоза буровой лебедки; на фиг.3 разрез по A-A фиг.2 - поперечный разрез фрикционного узла тормоза; на фиг.4 и 5 показана схема расположения фрикционных накладок на тормозной ленте с постоянным и переменным шагом; на фиг.6 проиллюстрирована закономерность изменения угловой скорости тормозного шкива (ω) при его торможении от времени (τ); на фиг.7 и 8 приведена закономерность изменения среднего значения коэффициента трения (f) и его неравномерности распределения (Δf) по ширине фрикционных накладок (n) вдоль ленты в ленточно-колодочном тормозе БУ-2500 ЭП; на фиг.9 показана закономерность изменения усилий натяжения ленты (5) по длине ленты при постоянном (1) и переменном (2) коэффициенте трения во фрикционных узлах тормоза БУ-2500 ЭП; на фиг.10 представлены закономерности изменения величин отношения S H S C = e f α от угла обхвата (α) накладками рабочей поверхности тормозного шкива (1 - 9,48°; 2 - 37,5°; 3 - 50°; 4 - 75°; 5 - 90°; 6 - 135°; 7 - 180°; 8 - 225°; 9 - 270°) и коэффициента трения между ними в серийных ленточно-колодочных тормозах буровых лебедок; на фиг.11 показаны закономерности изменения средних значений удельных нагрузок (р) при постоянном (1) и переменном (2) коэффициенте трения при взаимодействии поверхностей накладок с поверхностью шкива по длине тормозной ленты в ленточно-колодочном тормозе БУ-2500 ЭП; на фиг.12 и 13 проиллюстрированы динамика изменения удельных нагрузок (p) и их неравномерности (Δp) по ширине накладок (n) вдоль тормозной ленты в ленточно-колодочном тормозе БУ-2500 ЭП; на фиг.14 и 15 показаны закономерности распределения долевых тормозных моментов, создаваемых каждой фрикционной накладкой, при постоянном ( M f c ) и переменном ( M f v ) коэффициентах трения и динамика распределения их разности (ΔM) по длине ленты ленточно-колодочного тормоза БУ-2500 ЭП; на фиг.16 проиллюстрирована закономерность изменения работы трения (А), создаваемой фрикционными узлами тормоза, от скорости замедления (ε) его тормозного шкива (при условии построения кривых 1, 2 и 3, что ε1>ε2, а ε2<ε3); на фиг.17 представлена номограмма для выбора усилия (Fp), прикладываемого бурильщиком к рукоятке рычага управления тормозом, в зависимости от количества свечей (N), скорости спуска инструмента (ω) и энергоемкости ( P r Ш ) , которая реализуется фрикционными узлами тормоза буровой лебедки У2-5-5; на фиг.18, 19, 20 показаны схемы сил, действующие: в узле «накладка-лента»; на участке ленты над i-ой накладкой; при определении деформаций участков ленты; на фиг.18, 19 и 20 использованы следующие буквенные и цифровые обозначения: dN, Ni - приращение нормального усилия и его i-oe значение; dFi, Fi - приращение силы трения и ее i-ое значение; 2 - тормозная лента; 3 - фрикционная накладка; на фиг.21 представлены закономерности изменения относительных деформаций (ε1) участков тормозной ленты при расположении по дуге ее обхвата фрикционных накладок с постоянным (1, 1') и переменным (2, 2') шагом: расчетные (1, 2) и экспериментальные (1', 2') данные: 1-8 и - нумерация зазоров между накладками; на фиг.22, 23 и 24 показаны: уточненная схема ленточно-колодочного тормоза; расчетная схема тормоза и положение кривошипа в тормозе; на фиг.25 проиллюстрирована закономерность перемещения сбегающих концов тормозных лент в зависимости от угла поворота рычага управления тормоза; на фиг.26 приведена номограмма для определения угла поворота кривошипа (β) в зависимости от усилия натяжения сбегающей ветви тормозной ленты (прямые 7, 11; 8, 12; 9, 13 и 10, 14-40, 30, 20 и 10 кН), угла ее обхвата (α) и удельной нагрузки (кривые 1, 4; 2, 5 и 3, 6-1,0; 2,5 и 3,6 МПа) при постоянном (4-10) и переменном (1-3, 11-14) коэффициентах трения во взаимодействующих парах трения ленточно-колодочного тормоза БУ-2500 ЭП; на фиг.27 и 28 показаны закономерности изменения скорости скольжения (υ) на фрикционном контакте, поверхностной температуры (t) и температурного градиента (grad t) в металлическом фрикционном элементе при единичном торможении по времени (τТ) на четырех периодах процесса в случае, когда температура поверхности трения не превышает и превышает допустимую для материала фрикционной накладки; на фиг.29 представлена диаграмма роста поверхностной температуры правого (кривая 1) и левого (кривая 2) тормозного шкива при спуске колонны бурильных труб (5, 10, 20…70 - количество свечей, имеющих диаметр 141 мм и длину 25 м - обозначено ступенчатой волнистой кривой) до глубины 1800 м в зависимости от времени спуска и их остывания (кривая 3); на фиг.30 показан перепад температур по толщине обода тормозного шкива для случаев: 1 - внутренняя поверхность обода шкива покрыта теплоизоляцией; изготовления обода тормозного шкива из материалов: 2 - стали 35ХНМ; 3 - стали 35; 4 - меди; на фиг.31 представлена зависимость коэффициента линейного расширения стали от температуры; на фиг.32 проиллюстрирована закономерность увеличения диаметра шкива ленточно-колодочного тормоза буровой лебедки У2-5-5 в результате теплового расширения; на фиг.32 проиллюстрирована закономерность изменения коэффициента трения серийного углеродного фрикционного композиционного материала (УФКМ) типа «Тармар» в зависимости от удельных нагрузок и температуры на поверхности трения, полученные на машине трения 2168УМТ «Унитриб»; на фиг.34 проиллюстрирована закономерность изменения линейного износа серийных УФКМ типа «Тармар» в зависимости от удельных нагрузок и температуры на поверхности трения, полученные на машине трения 2168УМТ «Унитриб».

Согласно фиг.1, 2, 3 и 22 ленточно-колодочный тормоз содержит тормозные ленты 2, на которые могут быть установлены фрикционные накладки 3 с переменным (фиг.4) и постоянным (фиг.5) шагом. Тормозные ленты 2 имеют набегающую (I) и сбегающую (II) ветви, которые подвержены натяжениям SH и SC. Со стороны сбегающей ветви (II) тормозные ленты 2 через тяги 13 и 14 прикреплены к балансиру 11, а со стороны набегающих их ветвей (I) к шатунным шейкам 6 коленчатого вала 10. Последний имеет также кривошипы 9 и 12 с радиусом r. С коленчатым валом 10 связан рычаг управления 1 тормоза, к которому прикладывается усилие Fp бурильщиком к одной из шатунных шеек 6 коленчатого вала 10 присоединен шток пневматического цилиндра 8, который через кран 7 подключен к сети сжатого воздуха. Тормозные ленты 2 с накладками 3 при работе тормоза взаимодействуют со шкивами 4, которые установлены на тормоза взаимодействуют со шкивами 4, которые установлены на барабане 5. На последний наматывается канат (на фиг.1 не показан), входящий в талевую систему спуско-подъемного комплекса буровой установки.

Серийные ленточно-колодочные тормоза буровой лебедки работают следующим образом. Перемещением рукоятки 1 осуществляется поворот коленчатого вала 10, в результате которого бурильщик затягивает тормозные ленты 2 с фрикционными накладками 3 и они садятся на тормозные шкивы 4. Процесс торможения ленточно-колодочным тормозом характеризуется следующими стадиями: начальной (первой), промежуточной (второй) и заключительной (третьей). Остановимся на каждой из стадий в отдельности.

На начальной стадии торможения фрикционные накладки 3, размещенные в средней части тормозной ленты 2, взаимодействуют с рабочей поверхностью тормозного шкива 4. Фронт взаимодействия расширяется в сторону фрикционных накладок 3 набегающей ветви (I) тормозной ленты 2.

Промежуточная стадия торможения характеризуется дальнейшим распространением фронта взаимодействия в сторону фрикционных накладок 3 сбегающей ветви (II) тормозной ленты 2.

Конечная стадия торможения характеризуется тем, что почти все неподвижные накладки 3 тормозной ленты 2 взаимодействуют с рабочей поверхностью вращающегося шкива 4. Во время притормаживаний последовательность вхождения поверхностей трения в контакт повторяется. Полный цикл торможения завершается остановкой тормозных шкивов 4 с барабаном 5. Управление тормозом буровой лебедки осуществляют также подачей сжатого воздуха через кран 7 бурильщика в пневматический цилиндр 8, шток которого соединен с одной из шатунных шеек коленчатого вала 10 тормоза. Величину давления сжатого воздуха в пневмоцилиндре 8 регулируют поворотом крана 7 бурильщика.

При неравномерном изнашивании фрикционных накладок 3, установленных на лентах 2, балансир 11 в момент торможения несколько отклоняется от горизонтального положения и выравнивает нагрузки на сбегающей ветви (II) тормозных лент 2, обеспечивая при этом равномерный и одновременный обхват ими тормозных шкивов 4. Благодаря шаровым шарнирам передача нагрузок от тормозных лент 2 к балансиру 11 при этом не изменяется.

Известно, что наибольшие нагрузки испытывают фрикционные узлы тормоза и канат талевой системы спуско-подъемного комплекса буровой установки при спуске колонны бурильных труб в скважину.

Меняя вес колонны бурильных труб, спускаемой в скважину в буровой установке, а вместе с ним скоростной, динамический и тепловой режимы фрикционных узлов и узлов механического привода, и как следствие, износо-фрикционные свойства их пар трения.

Покажем наличие существенной связи процессов трения при взаимодействии рабочих поверхностей накладок с рабочей поверхностью тормозного шкива с параметрами механической системы ленточно-колодочного тормоза буровой лебедки, обеспечивающих их работоспособность.

Уравнение динамического равновесия при спуске загруженного элеватора имеет вид

M с т − М Т − М = I б . в . d ω d t , ( 1 )

где Mст - статический момент на барабанном валу лебедки от веса бурильной колонны; МТ, М - тормозные моменты, развиваемые гидродинамическим и ленточно-колодочным тормозами; Iб.в. - момент инерции барабанного вала лебедки и приведенных к нему масс; d ω d t - угловое ускорение (замедление) барабанного вала лебедки.

Анализ уравнения (1) показывает, что в процессе оперативного управления бурильщик может влиять на характер протекания процесса только за счет изменения MТ и M. Однако если бурение ведется до 1500-1700 м, то спуск колонны бурильных труб ведется бурильщиком без использования гидродинамического тормоза. Форма тахограммы процесса изменяется только за счет изменения М, т.е. имеет место закон снижения скорости системы от установившегося значения до нуля.

Многообразие режимов спуска загруженного элеватора показало, что использование ленточно-колодочного тормоза может быть сведено к трем типам режимов: квазилинейному, квазикосинусоидальному и квазипараболическому законам снижения скорости на участке замедления.

Форма тахограммы на участке замедления определяется в конечном счете действующим значением тормозного момента, развиваемого ленточно-колодочным тормозом, который в соответствии с уравнением (1), имеет вид

M = M с т − I б . в . d ω d t . ( 2 )

Остановимся на квазилинейном законе снижения скорости тормозного шкива на участке замедления при спуске загруженного элеватора и установим его влияние на эксплуатационные параметры ленточно-колодочного тормоза лебедки (без учета тормозного момента, развиваемого гидродинамическим тормозом). При этом эксплуатационные параметры тормозной системы погруппируем следующим образом:

первая группа:

- режим вращения тормозного шкива;

- время торможения;

- натяжение ветвей тормозной ленты;

- закономерности изменения удельных нагрузок в парах трения;

- закономерности изменения тормозных моментов в парах трения;

- коэффициент запаса тормозного момента;

- закономерности изменения работы трения фрикционных узлов;

- энергоемкость фрикционных узлов;

- усилие, прикладываемое к рычагу управления тормозом;

- коэффициент полезного действия;

вторая группа:

- коэффициент запаса прочности поперечного сечения тормозной ленты;

- деформация тормозной ленты;

- деформация фрикционной накладки;

- общей деформации элементов тормозной системы;

третья группа:

- теплота, температуры и их распределение по толщине обода тормозного шкива;

- интенсивность теплообмена;

- коэффициент распределения тепловых потоков во фрикционных узлах тормоза;

- тепловых деформаций обода тормозного шкива и фрикционной накладки;

четвертая группа:

- износ рабочих поверхностей фрикционных накладок от механического и теплового фактора.

Рассмотрим первую группу эксплуатационных параметров ленточно-колодочного тормоза при условии, что при спуске загруженного элеватора имеет место квазилинейный закон снижения скорости шкива на участке замедления.

ПЕРВАЯ ГРУППА ЭКСПЛУАТАЦИОННЫХ ПАРАМЕТРОВ

Режим вращения тормозного шкива

Изменение коэффициента трения, сил трения, удельных нагрузок и тормозного момента зависит от формы тахограммы, т.е. от закономерностей изменения угловой скорости тормозного шкива (от установившейся ω0 в начале процесса торможения до нуля). Из существующего разнообразия режимов нагружения фрикционных узлов ленточно-колодочного тормоза наиболее часто встречающимся в условиях эксплуатации является квазилинейный закон, тахограмма которого описывается зависимостью вида

ω 1 = ω 0 ( 1 − t t К ) , ( 3 )

где ω1, ω0 и t - текущее и начальное значение угловой скорости тормозного шкива и время реализации первого; ω0=εmtк, εm - замедление тормозного шкива; tк - продолжительность процесса торможения.

На фиг.6 проиллюстрирована закономерность изменения угловой скорости шкива при его торможении во времени.

Время торможения

Время торможения ленточно-колодочным тормозом зависит от текущего веса спускаемой колонны бурильных труб (G), типа лебедки (Iб.в. - момента инерции барабанного вала лебедки и приведенных к нему масс; R - расчетного радиуса барабанного вала лебедки) и износо-фрикционных свойств пар трения тормоза, коэффициента полезного действия тормоза (ηЛ.Т.), кратности талевой системы (i) и ее коэффициента полезного действия (ηТ.С.), типа скважины. Время торможения ленточно-колодочным тормозом определяется, в основном, экспериментальным путем. Приближенно, аналитическим путем время торможения определяется по зависимости вида

t к = 2 l υ c , ( 4 )

где l - длина одной свечи; υc - линейная скорость спуска свечи.

Натяжение ветвей тормозной ленты

Одним из основных эксплуатационных параметров ленточно-колодочных тормозов является натяжение набегающей (SH) и сбегающей (SC) ветвей тормозной ленты, разность которых является силой трения (FT). Последняя определяется аналогичным образом и для участков тормозной ленты над каждой накладкой представляющих собой узел отдельного тормозного устройства. При этом одно из натяжений тормозной ленты задается определенной величиной, а второе определяется. В основном, определяется натяжение набегающей ветви тормозной ленты по известной зависимости Эйлера

S H = S C e f α , ( 5 )

где е - основание натурального логарифма; α - угол обхвата накладками шкива; f - коэффициент трения скольжения в паре «фрикционная накладка-тормозной шкив».

Известно, что при расчетах эксплуатационных параметров ленточно-колодочных тормозов буровых лебедок используют средние значения коэффициента трения из определенного интервала для заданной пары трения, Так, например, для материалов ФК-24А - сталь 35ХНЛ он составляет 0,3-0,4. Произведенные расчеты при значениях коэффициента трения 0,3; 0,35 и 0,4 (расхождение между верхним и нижним значениями коэффициента трения составляет 25%), не дают достоверной информации о динамической нагруженности пар трения тормоза. Поэтому для сравнения результатов расчетов по оценке тормозного момента, развиваемого каждой фрикционной накладкой, находящейся на дуге обхвата тормозной ленты, при взаимодействии с рабочей поверхностью тормозного шкива, необходимо иметь значения некоторого среднего коэффициента трения для всех пар «шкив-накладка», а также переменного коэффициента трения, представляющего собой функциональную зависимость коэффициента трения от удельной нагрузки, поверхностной температуры, скорости скольжения и других дестабилизирующих факторов и охватывает определенный интервал изменения коэффициента трения. Определяется коэффициент трения по известным методикам Крагельского И.В., Чичинадзе А.В., Мирзаджанова Д.Б., Джанахметова А.Х. и др. ученых.

На фиг.7 показано изменение среднего значения коэффициента трения и его неравномерности распределения (фиг.8) по ширине фрикционных накладок вдоль тормозной ленты в ленточно-колодочном тормозе БУ-2500 ЭП. Здесь и далее с первого по десятый номер - фрикционные накладки сбегающей ветви тормозной ленты, а с 11-ой до 20-ой - набегающей. Из фиг.7 следует, что коэффициент трения составляет 0,345 под первой накладкой в паре трения и плавно падает до 0,25 на двадцатой накладке. Что касается неравномерности изменения коэффициента трения по ширине накладок вдоль тормозной ленты (фиг.8), то здесь имела место следующая картина. На сбегающей ветви ленты всплески неравномерности изменения коэффициента трения были следующими; максимальные - на 2-ой и 3-ей накладках; средние - на 4, 5, 9 и 10-ой накладках и минимальные - на 1, 6, 7 и 8-ой накладках. На сбегающей ветви ленты наблюдалось следующее: максимальные отклонения коэффициента трения - на 12, 13, 14 и 18-ой накладках, средние - на 16 и 19-ой накладках; минимальные - на 11, 15, 17 и 20-ой накладках.

На фиг.9 представлены результаты натяжений тормозной ленты над каждой накладкой тормоза при постоянном (1) и переменным (2) значениях коэффициента трения. Из данных кривых следует, что кривая 2 проходит несколько выше и положе кривых 1, т.е. при переменном коэффициенте трения в парах «накладка-шкив» реализуется большие натяжения тормозной ленты. Здесь же видно, что изменение натяжений по длине ленты над 5-ой и до 16-ой накладки почти постоянно и равно максимальному значению, а к концам ветвей ленты над 1-ой до 4-ой и над 16-ой до 20-ой имеет минимальные значения.

Покажем влияние угла обхвата накладкой (α) рабочей поверхности шкива и коэффициента трения между ними на величину отношения SH/SC. На фиг.10 представлена зависимость величины отношения SH/SC=efα от угла обхвата фрикционными накладками рабочей поверхности тормозного шкива и коэффициента трения. Из данной графической зависимости следует, что с увеличением α и f величина отношения резко увеличивается, что ведет к значительному перепаду удельных нагрузок между парами трения набегающей и сбегающей ветви тормозной ленты, несмотря на то, что с увеличением угла обхвата каждой накладкой шкива перепад удельных нагрузок между набегающей и сбегающей поверхностями фрикционных накладок уменьшается.

Удельные нагрузки в парах трения

В ленточно-колодочном тормозе с фрикционными накладками, расположенными на тормозной ленте максимальные удельные нагрузки возникают в парах трения «накладка-шкив» определяются по зависимости вида

p max = 2 S H R ш b 1 ≤ [ p ] , ( 6 )

где Rш - радиус рабочей поверхности тормозного шкива; b1 - ширина фрикционной накладки; [p] - допустимое значение удельной нагрузки для материала накладки.

Минимальные удельные нагрузки, возникающие в парах трения тормоза определяются по зависимости вида

p m i x = 2 S C R ш b 1 . ( 7 )

Закономерности изменения средних значений удельных нагрузок при постоянном (1) и переменном (2) коэффициенте трения при взаимодействии поверхностей накладок с поверхностью шкива по длине тормозной ленты приведены на фиг.11. Из графических зависимостей следует, что различие между удельными нагрузками под накладками, расположенными на концах тормозной ленты (1-5-ой и 19-20-ой) незначительное, а под остальными накладками оно изменяется почти на постоянную величину.

На фиг.12 проиллюстрирована динамика изменения удельных нагрузок под каждой фрикционной накладкой, разделенной на пять зон по длине тормозной ленты, а неравномерность их изменения показана на фиг.13. Максимальные удельные нагрузки, изменяющиеся от 1,65 до 1,75 МПа, действуют на 20-ую накладку, а минимальные - от 0,4 до 0,435 МПа - на первую. Что касается неравномерности изменения удельных нагрузок по длине ленты, то наибольшая неравномерность наблюдается под набегающей ветвью ленты: максимальные значения - на 13, 16, 18 и 19-ой накладках; средние значения - на 12, 14, 15 и 20-ой накладках и минимальные - на 11 и 17-ой накладках. Накладки сбегающей ветви ленты таких больших всплесков неравномерности изменения удельных нагрузок не имеют, кроме 10-ой накладки. Сравнения значения неравномерности изменения удельных нагрузок наблюдаются на 2, 3, 4, 5, 6, 7 и 9-ой накладках, а минимальные - только на 1-ой и 8-ой накладках.

Тормозной момент

Оценка нагруженности ветвей тормозной ленты с накладками, а также рассмотрение каждой накладки с участком тормозной ленты над ней позволяет утверждать, что последнее представляет собой отдельное тормозное устройство, которое в зависимости от его геометрического положения развивает разный тормозной момент.

На фиг.14 проиллюстрированы распределения долевых тормозных моментов, создаваемых каждой фрикционной накладкой, при постоянном ( M f c ) и переменном ( M f v ) коэффициентах трения по длине тормозной ленты. Если изобразить в виде графических зависимостей М=f(α) при постоянном и переменном коэффициенте трения, то с математической точки зрения построенные кривые будут представлять собой продифференцированную по углу обхвата шкива лентой с накладками зависимость тормозного момента, а площадь под соответствующей кривой будет равна суммарному тормозному моменту, создаваемого ленточно-колодочным тормозом.

Из анализа распределения долевых тормозных моментов видно, что каждая накладка, расположенная на сбегающей ветви тормозной ленты, при переменном коэффициенте трения имеет больший тормозной момент, чем при постоянном. Это объясняется тем, что на сбегающей ветви ленты удельные нагрузки в парах трения минимальные, поэтому коэффициент трения f=0,345-0,31 (фиг.7) больше по значению средней величины f=0,308. По мере возрастания удельных нагрузок в парах трения от набегающей к сбегающей ветви ленты коэффициент трения уменьшается и становится ниже среднего значения (f=0,307-0,253), однако тормозной момент до 14-ой накладки при постоянном коэффициенте трения остается большим тормозного момента при переменном его значении. На 14-ой накладке тормозные моменты равны, а дальше наблюдается увеличение тормозного момента при переменном коэффициенте трения. Из эпюры распределения тормозных моментов по накладкам ленты следует, что суммарный тормозной момент при переменном f равен 67,55 кНм, а при постоянном коэффициенте трения - 67,672 кНм, т.е. их разность составляет - 0,122 кНм.

На фиг.15 показана динамика распределения разности тормозных моментов ( Δ M = M f v − M f c ) при переменном и постоянном коэффициентах трения, создаваемых каждой парой трения тормоза.

Проанализируем разность ΔM, которая имеет место на накладках сбегающей ветви ленты. Разность тормозных моментов положительная и достигает максимальной величины на 10-ой накладке. На набегающей ветви ленты разность тормозных моментов уменьшается и на 14-ой накладке равна нулю и далее до 20-ой накладки она отрицательна, поскольку как уже отмечалось выше, тормозной момент, развиваемый накладками набегающей ветви ленты, меньше при переменном, чем при постоянном коэффициенте трения.

Тормозной момент, развиваемый фрикционными узлами ленточно-колодочного тормоза определяется по зависимости вида

∑ n i = 1 M T = ∑ n i = 1 F T ⋅ R ш , ( 8 )

где FT - сила трения, возникающая на поверхностях взаимодействия фрикционных узлов тормоза.

Развиваемый тормозной момент парами трения, должен сравниться с наибольшим тормозным моментом, определяем из условия прикладывания к талевому канату разрывного усилия

M T max = F T к [ k к ] [ r b + a 1 ( z 1 − 1 ) ] ; ( 9 ) M T max > > M , ( 10 )

где F T к - разрывная нагрузка талевого каната; [kк] - коэффициент запаса прочности каната; rb - радиус навивки каната на барабан лебедки; a 1 - расстояние между центрами сечений канатов в смежных слоях их навивки; z1 - количество слоев навивки каната на барабан лебедки.

Коэффициент запаса тормозного момента

Коэффициент запаса тормозного момента (βм) определяется с помощью зависимости вида

β м = M T M с т ≤ [ β м ] , ( 11 )

где Mст - статический момент на барабанном валу лебедки от веса бурильной колонны; [βм] - допустимая величина коэффициента запаса тормозного момента.

Величина возможных динамических нагрузок в элементах спуско-подъемного механизма в значительной степени зависит от коэффициента запаса тормозного момента, вводимого в расчет при проектировании тормозных систем. Чем больше этот коэффициент, тем с большим замедлением будет осуществляться торможение, а следовательно, большие удельные нагрузки в парах трения и большее количество теплоты будет генерироваться на их поверхностях, а также большие динамические нагрузки могут возникать в канате. Коэффициент запаса тормозного момента принимается равным k=1,5-2,0. Однако строгого обоснования значения данного коэффициента в литературе не приводится, поэтому величину его выбирают из соображений безопасности ведения спуско-подъемных операций.

Коэффициент запаса тормозного момента ленточно-колодочного тормоза, в основном, зависит от приведенной к крюку массы барабана лебедки. Значительная часть избыточного тормозного момента расходуется на гашение кинетической энергии вращающегося барабана лебедки, а не спускаемой колонны бурильных труб. При определении коэффициента запаса тормозного момента следует исходить из оптимального значения замедления, обеспечиваемого ленточно-колодочным тормозом, как с точки зрения возникающих динамических нагрузок, так и затрат времени на операцию торможения.

Если уменьшить приведенную массу барабана лебедки на 35-45%, то коэффициент запаса тормозного момента будет составлять k=2,0-2,1, а ленточно-колодочные тормоза в этом случае будут обеспечивать максимальное замедление загруженного крюка ε=1,5 м/с2.

Работа трения

Работа трения в процессе торможения тормозного шкива описывается уравнением

A = ∫ 0 t к M ω d t , ( 12 )

где M и ω - текущее значения тормозного момента и угловой скорости шкива.

Зависимость работы трения при торможении тормозного шкива от его замедления представлена на фиг.16.

Энергоемкость фрикционных узлов тормоза

Энергоемкость фрикци