Предохранительный разрывной диск с полученной механической обработкой линией разрыва

Иллюстрации

Показать всеГруппа изобретений относится к арматуростроению и предназначена для использования в предохранительных устройствах для защиты систем высокого давления. Имеются предохранительный разрывной диск обратного действия и способы его образования. Как правило, предохранительный разрывной диск содержит выгнутую часть и ограничивающую фланцевую зону, окружающую выгнутую часть. Выгнутая часть включает в себя образованное механическим способом углубление, представляющее собой линию разрыва и содержащее единственный паз. В некоторых вариантах осуществления в механическом процессе, посредством которого образуют углубление, используется фреза для скоростного фрезерования, которая удаляет часть металла из выгнутой части диска без разрушения по существу однородной зернистой структуры металла рядом с пазом. Группа изобретений направлена па повышение надежности и точности срабатывания предохранительного разрывного диска обратного действия. 3 н. и 36 з.п. ф-лы, 30 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится в общем к предохранительным разрывным дискам, в частности к дискам обратного действия, имеющим полученную механической обработкой линию разрыва, образованную в них. Линия разрыва имеет вид углубления и образована станочной операцией фрезерования, в результате которой металл удаляется из выгнутой части диска без изменения или разрушения по существу однородной зернистой структуры металла рядом с углублением.

Уровень техники

В течение длительного времени известно выполнение выгнутых предохранительных разрывных дисков обратного действия, имеющих углубление, представляющее собой линию ослабления, или линию разрыва на одной наружной поверхности выгнутости диска. Линии ослабления или линии разрыва, как правило, представляли собой перекрещивающиеся надрезы или окружное углубление, представляющее собой линию ослабления, на вогнутой поверхности диска, где углубление, представляющее собой линию ослабления, или линия разрыва определяет границы зоны диска, которая разрывается при реверсе. Без углубления, представляющего собой линию ослабления и образующего сквозное отверстие в диске при разрыве диска вдоль углубления, представляющего собой линию ослабления, выгнутый диск будет выгибаться в обратном направлении, но необязательно будет полностью разрываться. В случае продолжающегося в направлении вдоль окружности углубления, представляющего собой линию ослабления, линия ослабления обычно не является непрерывной линией, в результате чего образуется поворачивающаяся зона, которая предотвращает разделение центральной зоны диска на части при реверсе и разрыве. Диск с перекрещивающимися надрезами образует четыре лепестка, которые выгибаются наружу при реверсе диска, в результате чего также предотвращается разделение лепестков на части. Окружные линии надреза или линии ослабления предпочтительны в случаях применения при низком давлении вследствие большего отверстия, образующегося при разрыве диска вдоль дугообразной линии надреза, по сравнению с диском с перекрещивающимися надрезами.

До настоящего времени линии ослабления образовывали в предохранительных разрывных дисках обратного действия посредством штампа для образования надрезов на металле, применения лазера, который образует канавку на диске, или посредством химического травления или электролитического полирования для удаления металла из диска вдоль заданной линии. Все из этих ранее известных дисков обратного действия вызывали затруднения и проблемы при изготовлении, которые не были решены, или проблемы при эксплуатации в разных случаях применения.

Штампы для образования надрезов на металле вызывают деформационное упрочнение металлического материала, в результате чего изменяется зернистая структура и плотность металла по линии надреза. Материал, окружающий линию надреза, образованную посредством штампа для образования надрезов на металле, подвергается деформационному упрочнению во время технологического процесса образования надрезов, в результате чего увеличивается хрупкость металла и образуются зоны напряжений. Хрупкость и зоны увеличенных напряжений металла ограничивают срок службы предохранительного разрывного диска в результате усталостного растрескивания и коррозии под напряжением. Глубина надрезов на металле, требуемая для удовлетворительного функционирования, вызывает сильное изменение исходной прочности выгнутого купола, что затрудняет прогнозирование давления, необходимого в конечном счете для реверса предохранительного разрывного диска, во время исходной операции выгибания диска перед образованием надрезов. Следовательно, очень трудно изготовить выгнутый предохранительный разрывной диск обратного действия, имеющий линию надреза, образованную посредством штампа для образования надрезов, который будет как надежным образом разрываться, так и выдерживать многочисленные последовательные циклы изменения давления.

Также было предложено образовывать линию надреза в предохранительном разрывном диске обратного действия посредством использования лазерного луча. Данные предложения оказались неудовлетворительными с точки зрения их промышленного применения по ряду причин. Отражательная способность металла затрудняет регулирование проникновения луча в толщину металла и, следовательно, образование гладкой канавки одинаковой глубины вдоль длины намеченного углубления, представляющего собой линию ослабления. Кроме того, лазеры вызывают значительный нагрев и выжигание диска, окисление материала и изменение металлургических характеристик металла. Было установлено, что диски, имеющие линии ослабления, образованные посредством выжигания лазером, при использовании являются неудовлетворительными не только с точки зрения ненадежного разрывания при требуемых величинах сброса давления, но и в связи с тем, что они имеют нежелательную долговечность при циклическом нагружении.

Химическое травление предохранительного разрывного диска, имеющего сегментированный резистивный слой, образующий линию ослабления, также было предложено в документах согласно предшествующему уровню техники, как, например, показано и описано в патентах США №№ 4,122,595, 4,597,505, 4,669,626 и 4,803,136. Патентообладатель по патенту '595 предлагает нанесение резистивного материала путем трафаретной печати на плоский предохранительный разрывной диск, при этом трафарет имеет отверстия, образующие конфигурацию заданной линии ослабления. После выгибания диска раствор кислоты распыляют на диск для вытравливания линии ослабления, совпадающей с зоной диска, не защищенной резистивным материалом. Металлическая поверхность материала диска несколько неровная и не является идеально гладкой, поскольку отдельные расположенные рядом друг с другом зерна имеют выступы, при этом между зернами имеются впадины. Следовательно, когда кислотный травитель наносят на поверхность металла, он не воздействует равномерно на всю поверхность металла. Вместо этого травитель является более агрессивным во впадинах между зернами, чем при травлении более высоких выступов поверхности зерен металла. Полагают, что травитель, удерживаемый в полостях впадин, не только обеспечивает более быстрое разъедание металла в зоне впадин по сравнению с окружающими зонами выступов зерен, но также делает это более эффективно. Сопутствующим результатом процесса травления является чрезмерное увеличение шероховатости поверхности металла, при этом степень неровности поверхности увеличивается при увеличении времени подвергания металла воздействию травителя. Предохранительные разрывные диски изготавливают из материалов, которые по своей природе являются коррозионно-стойкими, таких как нержавеющая сталь, Инконель, Хастеллой-С и Монель. Вследствие этого подвергание данных, по своей природе коррозионно-стойких материалов воздействию травильной кислоты требует того, чтобы травитель оставался в контакте с поверхностью металла в течение увеличенных промежутков времени для вытравливания канавки, глубина которой, как правило, составляет не менее 70-90% толщины металла. Например, если материал имеет толщину 0,004 дюйма, не менее 0,0036 дюйма должно быть удалено во время процесса травления.

Кроме того, для выполнения достаточно эффективного разъедания данных коррозионно-стойких материалов выбранный травитель должен представлять собой травитель, подобранный специально для конкретного типа металла. Таким образом, для каждого из различных металлов требуется отличный от других кислотный травитель. Определенный материал, используемый для изготовления определенного предохранительного разрывного диска, должен быть выбран так, чтобы он отвечал техническим условиям применения. Разные применения дисков требуют использования разных типов металлов. Следовательно, в случае использования процесса травления для образования линии ослабления в коррозионно-стойком материала диска производитель должен будет иметь в наличии травитель, который является наиболее эффективным для разъедания данного определенного коррозионно-стойкого материала.

В заявке на патент США 2006/0237457 раскрыто образование линии ослабления, границы которой заданы лазером и которая образована электролитическим полированием, в предохранительном разрывном диске обратного действия. Сначала заготовку предохранительного разрывного диска подвергают предварительному выгибанию и окончательному выгибанию, а затем наносят на нее слой резистивного материала. Лазер используют для удаления по меньшей мере части слоя резистивного материала, соответствующей заданному углублению, представляющему собой линию ослабления, на вогнутой поверхности выгнутого предохранительного разрывного диска. Затем диск подвергают операции электролитического полирования для удаления металла из обработанной лазером зоны предохранительного разрывного диска, в результате чего в диске образуется блестящее отполированное углубление, представляющее собой линию ослабления. Данная технология дает приемлемые результаты при использовании ее для сравнительно тонких дисков малого диаметра. Однако по мере увеличения толщины и диаметра диска технология электролитического полирования может стать менее привлекательным средством образования углублений, представляющих собой линии ослабления. Диски, образованные из более толстых материалов, обычно требуют более продолжительного времени электролитического полирования для получения углубления, имеющего заданную глубину. Большая продолжительность электролитического полирования также приводит к увеличению ширины углубления. Если углубление становится слишком широким, углубление может начать влиять на давление разрыва диска, что приводит к потере контроля над характеристиками разрыва диска.

Раскрытие изобретения

В одном варианте осуществления настоящего изобретения предложен металлический предохранительный разрывной диск обратного действия, содержащий выгнутую часть, имеющую противоположные вогнутую и выпуклую поверхности, и ограничивающую фланцевую зону, окружающую выгнутую часть. Выгнутая часть обычно включает в себя по меньшей мере одно образованное механическим способом углубление, представляющее собой линию разрыва. Углубление, представляющее собой линию разрыва, содержит единственный паз и имеет глубину, которая продолжается от одной из вогнутой и выпуклой поверхностей внутрь к другой из вогнутой и выпуклой поверхностей. Выгнутая часть предохранительного разрывного диска рядом с пазом имеет по существу однородную зернистую структуру металла.

В другом варианте осуществления настоящего изобретения предложен металлический предохранительный разрывной диск обратного действия, содержащий выгнутую часть, имеющую противоположные вогнутую и выпуклую поверхности, и ограничивающую фланцевую зону, окружающую выгнутую часть. Выгнутая часть дополнительно содержит зону разрыва, имеющую по меньшей мере одно образованное механическим способом углубление, представляющее собой линию разрыва. Зона разрыва по существу имеет по существу однородную зернистую структуру металла на всем протяжении. Углубление, представляющее собой линию разрыва, содержит удлиненный паз, образованный парой разнесенных краев, пересекающихся с одной из вогнутой и выпуклой поверхностей, и боковыми краевыми зонами, продолжающимися непрерывно с наклоном от краев к одной, самой глубокой точке паза. Углубление, представляющее собой линию разрыва, образовано посредством удаления металла механическим способом из зоны разрыва без разрушения по существу однородной зернистой структуры металла оставшейся части зоны разрыва.

В еще одном варианте осуществления настоящего изобретения предложен способ образования углубления, представляющего собой линию разрыва, в металлическом устройстве сброса давления. Способ по существу включает обеспечение предшественника сброса давления, имеющего часть для сброса давления, выполненную с возможностью разрушения и разрыва при подвергании воздействию заданного избыточного давления, и ограничивающего фланцевую зону, окружающую часть для сброса давления. Часть для сброса давления имеет зону разрыва, в которой образуют углубление, представляющее собой линию разрыва. Зона разрыва имеет по существу однородную зернистую структуру металла на всем протяжении. Кроме того, способ включает удаление механическим способом части металла из зоны разрыва для образования углубления, представляющего собой линию разрыва. Часть металла удаляют без разрушения по существу однородной зернистой структуры металла в остающемся металле зоны разрыва.

Краткое описание чертежей

Фиг.1 представляет собой схематичное изображение куска листового металлического материала, используемого для изготовления предохранительных разрывных дисков обратного действия в соответствии с настоящим изобретением;

Фиг.2 представляет собой частичный вид в плане металлического листа по фиг.1, на котором пунктирными линиями показан контур заготовок предохранительных разрывных дисков, которые должны быть образованы из металлического листового материала по фиг.1;

Фиг.3 представляет собой схематичный вид в плане заготовки диска, образованной из листового материала по фиг.2;

Фиг.4 представляет собой схематичное изображение сечения устройства для предварительного выгибания заготовки предохранительного разрывного диска, которое включает в себя изгибающий стержень для образования вдавленной части на одной поверхности заготовки;

Фиг.5 представляет собой горизонтальное сечение, выполненное по существу по линии 5-5 на фиг.4, если смотреть вниз в направлении стрелок;

Фиг.6 представляет собой выполненное в сечении, схематичное изображение этапа предварительного выгибания, на котором используют приспособление, показанное на фиг.4, и в результате которого получают сегментную зону заготовки предохранительного разрывного диска, выгнутую относительно основного тела заготовки;

Фиг.7 представляет собой увеличенное частичное схематичное изображение предварительно выгнутого диска, имеющего сегментную зону с вдавленной частью на частично выгнутой выпуклой поверхности заготовки диска, образованную изгибающим стержнем, которая была образована изгибающим стержнем;

Фиг.8 представляет собой горизонтальное сечение, выполненное по линии 8-8 на фиг.6, если смотреть вниз в направлении стрелок;

Фиг.9 представляет собой выполненное в сечении, схематичное изображение приспособления, подобного показанному на фиг.4, и иллюстрирует способ приложения давления к вогнутой поверхности предварительно выгнутого предохранительного разрывного диска для выполнения окончательного выгибания предохранительного разрывного диска;

Фиг.10 представляет собой выполненное в сечении, схематичное изображение приспособления, подобного показанному на фиг.6, с удаленным стержнем, и иллюстрирует способ приложения достаточного давления к вогнутой поверхности предварительно выгнутого предохранительного разрывного диска для выполнения окончательного выгибания предохранительного разрывного диска и осуществления возврата сегментной зоны с ранее выполненной вдавленной частью, образованной в выгнутой секции, в ее исходное положение до образования вдавленной части в ней во время предварительного выгибания центральной секции диска;

Фиг.11 представляет собой схематичное сечение окончательно выгнутого диска, в котором первоначальная вдавленная часть в центральной секции диска была выровнена во время окончательного выгибания заготовки диска;

Фиг.12 представляет собой вид в плане выгнутого диска, подобного показанному на фиг.11, с выровненным сегментом диска, в котором вначале была образована вдавленная часть и который показан круговыми пунктирными линиями;

Фиг.13 представляет собой увеличенное изображение сечения части выпуклой секции предохранительного разрывного диска, которое схематично иллюстрирует измененную зернистую структуру сегментной зоны выгнутой секции диска, в которой сначала была образована вдавленная часть и которая была возвращена в ее исходное положение, в сравнении с металлом остальной части выгнутой секции;

Фиг.14 представляет собой фотографию сечения углубления, представляющего собой линию ослабления и образованного в устройстве сброса давления посредством использования технологии образования надрезов согласно предшествующему уровню техники;

Фиг.15 представляет собой фотографию сечения углубления, представляющего собой линию ослабления и образованного в устройстве сброса давления посредством использования способа электролитического полирования согласно предшествующему уровню техники;

Фиг.16 представляет собой фотографию сечения углубления, представляющего собой линию разрыва и образованного в устройстве сброса давления в соответствии с настоящим изобретением;

Фиг.17 представляет собой частичное сечение, иллюстрирующее первый проход механической фрезы во время образования углубления, представляющего собой линию разрыва, в выгнутой части предохранительного разрывного диска обратного действия в соответствии с настоящим изобретением;

Фиг.18 представляет собой частичное сечение, иллюстрирующее второй проход механической фрезы во время образования углубления, представляющего собой линию разрыва, в выгнутой части предохранительного разрывного диска обратного действия в соответствии с настоящим изобретением;

Фиг.19 представляет собой частичное сечение, иллюстрирующее третий проход механической фрезы во время образования углубления, представляющего собой линию разрыва, в выгнутой части предохранительного разрывного диска обратного действия в соответствии с настоящим изобретением;

Фиг.20 представляет собой частичное сечение предохранительного разрывного диска обратного действия, имеющего углубление, представляющее собой линию разрыва и образованное на вогнутой поверхности выгнутой части диска, при этом углубление, представляющее собой линию разрыва, имеет по существу U-образное поперечное сечение;

Фиг.21 представляет собой частичное сечение предохранительного разрывного диска обратного действия, имеющего углубление, представляющее собой линию разрыва и образованное на вогнутой поверхности выгнутой части диска, при этом углубление, представляющее собой линию разрыва, имеет по существу V-образное поперечное сечение;

Фиг.22 представляет собой вид в плане другого варианта осуществления предохранительного разрывного диска в соответствии с настоящим изобретением, имеющего образованное механической обработкой углубление, представляющее собой линию разрыва, в его выгнутой части, при этом углубление, представляющее собой линию разрыва, имеет по существу С-образную конфигурацию;

Фиг.23 представляет собой вид в плане еще одного варианта осуществления предохранительного разрывного диска в соответствии с настоящим изобретением, имеющего образованные механической обработкой углубления, представляющие собой линии разрыва, пересекающиеся крестообразно, в его выгнутой части;

Фиг.24 представляет собой частичное сечение варианта осуществления предохранительного разрывного диска в соответствии с настоящим изобретением, имеющего полученное механической обработкой углубление, представляющее собой линию разрыва, образованное на выпуклой поверхности выгнутой части диска;

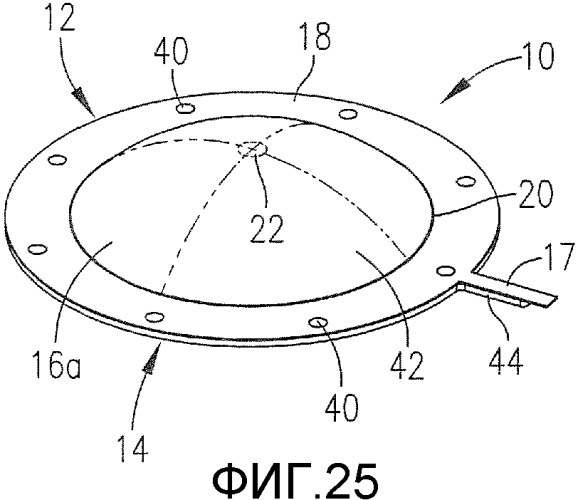

Фиг.25 представляет собой вид в перспективе узла с предохранительным разрывным диском, выгибающимся в обратном направлении, в соответствии с данным изобретением;

Фиг.26 представляет собой выполненный с пространственным разнесением элементов вид в перспективе элементов, образующих узел с предохранительным разрывным диском, выгибающимся в обратном направлении;

Фиг.27 представляет собой выполненный с пространственным разнесением элементов вид в перспективе снизу элементов, образующих узел с предохранительным разрывным диском, выгибающимся в обратном направлении, по фиг.26 с четко видимой линией разрыва;

Фиг.28 представляет собой вид в плане еще одного варианта осуществления предохранительного разрывного диска в соответствии с настоящим изобретением, имеющего образованное механической обработкой углубление, представляющее собой линию разрыва, в его выгнутой части, при этом углубление, представляющее собой линию разрыва, выполнено с такой конфигурацией, что диск имеет две поворачивающиеся части и при разрыве образует две лепестковые секции;

Фиг.29 представляет собой вид в плане еще одного варианта осуществления предохранительного разрывного диска в соответствии с настоящим изобретением, имеющего образованные механической обработкой углубления, представляющие собой линии разрыва, образующие форму креста, в его выгнутой части, при этом углубления не пересекаются; и

Фиг.30 представляет собой графическое изображение, показывающее максимальную ширину полирования линии ослабления, которая может быть образована посредством использования технологии электролитического полирования согласно предшествующему уровню техники без отрицательного воздействия на характеристики разрыва предохранительного разрывного диска обратного действия, в зависимости от диаметра куполообразной или выгнутой части диска.

Подробное описание предпочтительного варианта осуществления изобретения

Узел 10 с предохранительным разрывным диском, выгибающимся в обратном направлении, в котором используются предпочтительные идеи данного изобретения, проиллюстрирован на фиг.25. Узел 10 с диском включает в себя предохранительный разрывной диск 12 и опорное кольцо 14, прикрепленное к нему. Элементы узла 10 с предохранительным разрывным диском предпочтительно выполнены из коррозионно-стойкого металлического материала, такого как любой из ряда обычных коррозионно-стойких металлов, таких как нержавеющая сталь, Хастеллой-С, Монель, Инконель и никель. Предохранительный разрывной диск 12 имеет центральную выгнутую секцию 16 и кольцевую фланцевую часть 18, которая окружает выгнутую секцию 16. Переходная зона 20 соединяет внутреннюю периферию фланцевой части 18 с наружной круговой краевой зоной выгнутой секции 16.

Выгнутая секция 16 предохранительного разрывного диска 12 имеет сравнительно малую зону 22, которая расположена центрально в выгнутой секции 16 и сцентрирована в частности в вершине выгнутой секции 16. Тем не менее, в пределах объема настоящего изобретения предусмотрено то, что зона 22 может быть смещена от центральной оси выгнутой секции 16, как показано, например, на фиг.23. Металл зоны 22 имеет измененную зернистую структуру и имеет более высокий предел прочности при растяжении по сравнению с остальной частью выгнутой секции 16, и данная структура была образована посредством образования вдавленной части на выпуклой поверхности 16а и последующего возврата вдавленной части в ее исходное положение, так что выпуклая поверхность 16а выгнутой секции 16 является гладкой без каких-либо существенных разрывов. Следует понимать, что в пределах объема настоящего изобретения предусмотрено выполнение выгнутой секции 16 без данной зоны с измененной зернистой структурой в зависимости от конкретного применения, для которого предназначен диск.

Выгнутая секция 16 предохранительного разрывного диска 12 выполнена с полукруглым углублением 24, представляющим собой линию разрыва, которое имеется в выгнутой секции 16 диска внутри переходной зоны 20 и по существу сопряжено с переходной зоной 20, как проиллюстрировано на фиг.27.

Опорное кольцо 14 имеет основную кольцевую часть 30, выполненную с конфигурацией, обеспечивающей возможность ее размещения под фланцевой частью 18 предохранительного разрывного диска 12. Из фиг.26 видно, что внутренний край кольцевой основной части 30 имеет зубец 32, выступающий внутрь и немного вверх к выгнутой секции 16. Язычок 36 образован за одно целое с основной частью 30 и продолжается внутрь и вверх к выгнутой секции 16.

В его собранном состоянии кольцевая основная часть опорного кольца 30 прикреплена к фланцу 18 диска 12 крепежными средствами 40, которые могут представлять собой винты, прихваточные сварные швы, клей или другие эквивалентные крепежные средства. Язычок 36 опорного кольца 14 предпочтительно расположен между концами 26 и 28 углубления 24, представляющего собой линию разрыва, и служит в качестве опоры для поворачивающейся зоны 42 выгнутой секции 16 предохранительного разрывного диска 12, границы которой определяются углублением 24, представляющим собой линию разрыва. Вершина зубца 32 выполнена с конфигурацией, обеспечивающей возможность ее размещения непосредственно под углублением 24, представляющим собой линию разрыва, и контактирования с углублением 24, что способствует разрыву выгнутой секции 16 при реверсе диска 12. Кольцевая прокладка (не показана) может быть предусмотрена во взаимодействии с фланцевой частью и опорным кольцом узла с диском.

Предохранительный разрывной диск 12 выполнен из листа 13 коррозионно-стойкого материала (фиг.1), как описано выше, который может быть раскатан из большого рулона выбранного металла или может поставляться в виде тонколистового проката. Заготовку 15 диска получают штамповкой, лазерной резкой или вырезают посредством использования вырезания на электроэрозионном станке (EDM) из листа 13. Предпочтительно, если заготовка 15 диска имеет периферийную составляющую одно целое с ней лапку 17 для выравнивания. Предохранительный разрывной диск 12 предпочтительно изготавливают в два этапа. Первый этап включает предварительное выгибание диска так, чтобы образовать вдавленную часть на выпуклой поверхности заготовки 15 диска. Второй этап включает окончательное выгибание диска при таких условиях, что вдавленная часть на выпуклой поверхности выгнутой секции диска устраняется посредством возврата сегментной зоны с вдавленной частью, образованной в выгнутой секции, в ее исходное положение.

Приспособление 46, предназначенное для образования вдавленной части заданной конфигурации в заготовке металлического предохранительного разрывного диска, схематично показано на фиг.4. В этой связи следует понимать, что схематичное изображение приспособления 46 приведено только в иллюстративных целях и не предназначено для изображения приспособления определенного типа, предназначенного для достижения намеченного результата. Нижнее кольцевое основание 48 приспособления 46, которое в его предпочтительном виде имеет цилиндрическую конфигурацию, имеет центральное отверстие 50. Цилиндрическое зажимное кольцо 52 приспособления 46 имеет центральное проходное отверстие 54, выровненное относительно отверстия 50 и имеющее такую же форму и площадь поперечного сечения, как отверстие 50. Закрывающий элемент 56 закрывает открытый верхний конец проходного отверстия 54 зажимного кольца 52. Сквозное отверстие 58 в боковой стенке зажимного кольца 52 служит для обеспечения возможности выхода газа, такого как воздух, из внутренней части зажимного кольца 52. Хотя это не показано, следует понимать, что кольцевое основание 48 и/или зажимное кольцо 52 имеют канавку(-и) для приема лапки 17 соответствующей заготовки 15 диска с обеспечением сопряжения с лапкой 17, так что все заготовки 15 одна за другой размещаются в приспособлении 46 в одном и том же положении.

Удлиненный изгибающий стержень 60 расположен в проходном отверстии 54 и предпочтительно присоединен к опорному элементу 62, прилегающему к нижней поверхности закрывающего элемента 56. После размещения заготовки 15 металлического диска на опорном кольцевом основании 48 диск 15 зажимают в заданном положении посредством кольца 52 и кольцевого основания 48, расположенных, как показано, при этом диск 15 перекрывает проходное отверстие 54. Несмотря на то, что в предпочтительном варианте осуществления наружная крайняя концевая часть стержня 60 является полусферической, как показано на фиг.5, конец стержня 60 может быть квадратным, иметь форму звезды в поперечном сечении или любую другую заданную конфигурацию. Стержень 60 имеет такую длину, что конец 64 опирается на поверхность 66 заготовки 15 диска.

Воздух под давлением для предварительного выгибания вводят в приспособление 46 через центральное отверстие 50 для выполнения предварительного выгибания заготовки 15 диска, что заставляет сегментную зону 68 диска 15 отклоняться от основной части предварительно выгибаемой секции 16b в направлении вниз, как показано на фиг.6. Глубина сегментной зоны 68 с вдавленной частью и конфигурация и протяженность такой вдавленной части зависят от диаметра стержня 60, формы и радиуса полусферического конца 64 стержня 60 и давления, поданного к поверхности 70 заготовки 15 диска. В случае стержня 60, имеющего полусферический конец 64, сегментная зона 68 с вдавленной частью будет иметь по существу полусферическую часть 68а и сужающуюся в некоторой степени, коническую поверхность 68b, ведущую к основной части 16b и заканчивающуюся в основной части 16b выгнутой секции 16. При рассмотрении фиг.7 видно, что центральная, по существу полусферическая сегментная зона 68а с вдавленной частью окружена вдавленной частью 68b по существу круглой или овальной формы, расходящейся наружу от сегментной зоны 68а с вдавленной частью. Во время подачи давления к заготовке 15 диска для предварительного выгибания заготовки диска воздух, находящийся внутри полости, ограниченной проходным отверстием 54 и закрывающим элементом 56, может выходить из проходного отверстия 54 через отверстие 58 в зажимном кольце 52.

После завершения этапа предварительного выгибания закрывающий элемент 56 и взаимодействующий с ним, изгибающий стержень 60 снимают с зажимного кольца 52. Давление подают к вогнутой поверхности 16с заготовки 15 диска в достаточной степени для завершения окончательного выгибания выгнутой секции 16 предохранительного разрывного диска, как показано на фиг.9. Величина давления, поданного во время окончательного выгибания предохранительного разрывного диска 12, должна быть достаточной не только для окончательного выгибания диска 12 с образованием выгнутой секции 16, но также для возврата сегментной зоны 68 с вдавленной частью в ее исходное положение, как показано на фиг.10. Таким образом, как показано на фиг.11 и 12, выпуклая поверхность 16а выгнутой секции 16 является гладкой и не имеет разрывов на всей ее площади, включая сегментную зону 68, определяющую границы зоны 22. Образование вдавленной части в сегментной зоне 68 с последующим возвратом такой вдавленной части в ее исходное положение приводит к тому, что металл зоны 22 будет иметь измененную зернистую структуру, подобную схематично показанной на фиг.13.

Было установлено, что за счет образования вдавленной части 68 в заготовке 15 диска во время предварительного выгибания диска, при котором происходит пластическое деформирование металла в одном направлении, а затем пластическое деформирование металла происходит в противоположном направлении во время окончательного выгибания заготовки 15 диска, в результате чего происходит возврат металла в его исходное положение так, что противоположные вогнутая и выпуклая поверхности зоны 68 по кривизне будут соответствовать кривизне противоположных вогнутой и выпуклой поверхностей выгнутой секции 16, реверс выгнутой секции при заданном и заранее выбранном давлении будет начинаться в зоне 68. Данное начало реверса в стратегически важном месте зоны 68 может быть обусловлено состоянием зоны 68, в которой дважды создано предварительное напряжение, и не обусловлено геометрическими характеристиками выгнутой секции 16. Поскольку зернистая структура металла в зоне 68 была изменена в результате выгибания данной зоны в одном направлении и последующего выгибания той же самой зоны в противоположном направлении, происходящие в результате этого изменения в зернистой структуре металла обеспечивают то, что зона 68 начнет реверс прежде, чем остальная часть поверхностной зоны выгнутой секции 16. Более надежный реверс и полный разрыв выгнутой зоны 16 вдоль углубления 24, представляющего собой линию разрыва, обеспечиваются за счет нагружения металла при деформировании его в двух направлениях в зоне 68.

Опорное кольцо 14 прикрепляют к фланцу 18 выгнутого предохранительного разрывного диска 12 посредством использования соответствующих крепежных средств, при этом обеспечивают опору для выгнутой секции 16. Язычок 36 по существу выровнен относительно поворачивающейся зоны 42 выгнутой секции 16 и лапки 17 предохранительного разрывного диска 12

Узел 10 с предохранительным разрывным диском выполнен с возможностью установки его между фланцевыми соединениями/муфтами такого типа, как проиллюстрированные на фиг.6-9 патента США № 6,318,576, при этом выпуклая поверхность 16а предохранительного разрывного диска 12 обращена к технологической части оборудования, подлежащего защите. Лапка 44 на кольце 30 предоставляет для специалиста, устанавливающего узел 10 с диском, информацию в отношении надлежащей ориентации узла между фланцевыми соединениями/муфтами во время монтажа для гарантирования того, что выпуклая поверхность 16а предохранительного разрывного диска 12 будет обращена к технологической части оборудования. Лапка 44 также представляет собой длительно существующий визуальный индикатор того, что установленный диск имеет надлежащую ориентацию.

В том случае если в технологической камере/аппарате или трубопроводе, защищаемом с помощью узла 10 с предохранительным разрывным диском, возникнет состояние избыточного давления, которое достаточно для осуществления реверса выгнутой секции 16, выгнутая секция 16 будет разрываться вдоль углубления 24, представляющего собой линию разрыва, и при этом она будет удерживаться поворачивающейся частью 42. Разрыв в обратном направлении начинается в сегменте 68, определяющем границы зоны 22, вследствие более высоко напряженной, измененной зернистой структуры сегментной зоны 68. Полагают, что вследствие наличия более высоко напряженной зоны 22 в выгнутой секции 16, избыточное давление, действующее на выпуклую поверхность 16а выгнутой секции 16, будет инициировать реверс выгнутой секции 16 и в конечном счете осуществление разрыва выгнутой секции 16 вдоль длины углубления 24, представляющего собой линию разрыва.

Неожиданно было установлено, что вследствие деформирования сегмента того, что станет выгнутой секцией 16 диска, как подробно описано выше, и последующего возврата данного сегмента в его исходное положение для получения гладкой выпуклой поверхности без разрывов, реверс диска будет зависеть от неоднородности зернистой структуры в сегментной зоне 68. Это имеет место в противоположность к простому выполнению вмятины в диске, как проиллюстрировано и описано в патенте США № 6,494,074, в котором разрыв инициируется в результате измененных геометрических характеристик нагружения и являющегося результатом этого распределения напряжений на модифицированной выпуклой поверхности.

Приведенный в качестве примера диск 12, подготовленный в соответствии с предпочтительным технологическим процессом по данному изобретению и показанный на фиг.10, предпочтительно выполнен из нержавеющей стали 316 с толщиной 16 мил и имеет наибольший наружный диаметр, составляющий приблизительно 6 дюймов. Предварительное выгибание диска 12, подобное схематично проиллюстрированному на фиг.6, выполняют под манометрическим давлением, составляющим приблизительно 80 фунтов на кв. дюйм, для образования вдавленной части 68 в заготовке 44 диска, как показано на фиг.6. Окончательное выгибание диска, подобное схематично показанному на фиг.9 и 10, выполняют под манометрическим давлением, составляющим приблизительно 550 фунтов на кв. дюйм, с получением выгнутого диска, в котором высота куполообразной части составляет приблизительно 1,125 дюйма. Окончательно выгнутый диск затем подвергают термообработке при температуре, составляющей приблизительно 600ºF, в течение 10 минут для дополнительного снятия каких-либо остаточных напряжений в диске. Наружная граница 91 (фиг.12) сегментной зоны 68 металла выгнутой секции диска, которая бы