Способ производства землеройно-укладочных работ при прокладке подводных трубопроводов и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области строительства подводных трубопроводов. Трубопровод монтируют на палубе судна-трубоукладчика и укладывают на дно водоема. Вдоль трубопровода движется колонна из двух машин: трубозаглубителя и траншеезасыпателя на технологически обоснованном друг от друга расстоянии, но не более 100 метров. Трубозаглубитель отрывает непосредственно под трубопроводом траншею и выкладывает разработанный грунт в аккуратно сформированные отвалы по обеим сторонам, трубопровод опускается в траншею под действием собственного веса. Траншеезасыпатель сдвигает образованные отвалы в траншею и засыпает уложенный трубопровод раннее извлеченным из-под него грунтом. Машины работают в автоматическом режиме, дистанционно управляются и обеспечиваются энергией по вывешенным на поплавках кабелям с подводного или надводного базового судна. Трубозаглубитель выполнен в виде двух зеркально расположенных друг другу рабочих органов типа «обратная лопата», каждый из которых выполнен с возможностью поворота в горизонтальной плоскости и бокового наклона при помощи горизонтальных и наклонных шарниров. Реактивные усилия рабочих органов замыкаются на общей раме и не передаются на ходовой механизм. Технический результат: повышение эффективности и снижение затрат при производстве работ. 2 н. и 10 з.п. ф-лы, 11 ил.

Реферат

Изобретение относится к области строительства подводных трубопроводных систем при освоении нефтегазовых богатств шельфовой зоны мирового океана, а также при прокладке магистральных трубопроводов по дну других водоемов.

Известен способ прокладки трубопроводов по дну водоемов, заключающийся в разработке подводной траншеи земснарядом с последующей укладкой в нее трубопровода при помощи судна-трубоукладчика и засыпкой его привозным грунтом (В.И. Минаев «Машины для строительства магистральных трубопроводов» изд. «Недра» М. 1973 г. стр.372-377; стр.412-414). При этом размеры отрываемой земснарядом траншеи весьма значительны, что обусловлено гарантией попадания в нее трубопровода при опуске с трубоукладочного судна и противостоянием замыву траншеи подводным течением во временном интервале от момента ее отрытия до момента укладки трубопровода на ее дно. Значительные размеры поперечного сечения траншеи требуют также значительных объемов привозного грунта для ее засыпки, что существенно повышает общую стоимость работ, даже если не принимать во внимание применение весьма дорогостоящего оборудования.

Известен также способ прокладки трубопровода по дну водоема, при котором судно-трубоукладчик монтирует на своей палубе трубопровод из отдельных труб и, плавно опуская, выкладывает его на дно водоема, а потом подводный трубозаглубитель, двигаясь вдоль него, отрывает непосредственно под трубопроводом траншею, в которую тот опускается под действием собственного веса (В.И.Минаев «Машины для строительства магистральных трубопроводов» изд. «Недра» М. 1973 г. стр.399-403).

Применение такой технологии позволяет повысить темпы производства работ и гарантирует точную укладку трубопровода в траншею.

При заглублении трубопровода одной и той же длины и диаметра на одну и ту же глубину при прочих равных условиях трубозаглубитель должен вынуть грунта в несколько раз меньше, чем земснаряд. К тому же он может работать на больших глубинах.

Известны различные конструкции подводных трубозаглубителей, реализующих этот способ. Все они получают энергию от базового судна, находящегося на поверхности. Получили распространение трубозаглубители с землесосными и гидромониторными рабочими органами и их комбинацией, а в случае прочных грунтов, оснащенные еще фрезерными и цепными рыхлителями (В.И. Минаев «Машины для строительства магистральных трубопроводов» изд. «Недра» М. 1973 г. стр.399-403). Во всех известных трубозаглубителях применяется гидроэвакуация разрабатываемого грунта при помощи землесосных или гидроэлеваторных устройств со сбросом его по течению или отсасыванием в трюмы специальных барж, чтобы затем вывезти его в специально отведенные места или использовать потом для обратной засыпки подводной траншеи (В.И. Минаев «Машины для строительства магистральных трубопроводов» изд. «Недра» М. 1973 г. стр.377-396). Но основная масса разрабатываемого грунта все равно безвозвратно теряется. Все эти операции значительно увеличивают стоимость работ и требуют привоза дополнительных объемов грунта для обратной засыпки траншеи после укладки в нее трубопровода.

Для того, чтобы устранить недостатки известных способов землеройно-укладочных работ, повысив тем самым их эффективность, и обеспечить возможность производства работ на больших глубинах с наименьшими затратами предлагается новый способ их осуществления.

Заявленный способ производства землеройно-укладочных работ при прокладке подводных трубопроводов направлен на создание такой технологии, при которой не будет необходимости в привозном грунте для обратной засыпки подводной траншеи за счет того, что в нем подводный трубозаглубитель, используя только механический способ разработки траншеи без создания мощных локальных завихрительных течений, создаваемых землесосными и гидромониторными рабочими органами вышеперечисленных трубозаглубителей, аккуратно выкладывает извлекаемый из-под трубопровода грунт в два отвала по обеим сторонам подводной траншеи, а движущийся за ним на технологически обоснованном расстоянии подводный трубозасыпатель также аккуратно сдвигает эти отвалы обратно в траншею, засыпая уже опустившийся на дно траншеи трубопровод. Замыкая возникающие при этом реактивные усилия на своей раме и не передавая их таким образом на свой ходовой механизм, чтобы не потерять проходимость в условиях заиленной донной поверхности. При этом обе подводные машины управляются и обеспечиваются энергией по кабелям с базового судна надводного типа при открытий воде или подводного типа в условиях сплошного ледяного покрова.

Поставленная задача решена за счет того, что в способе производства землеройно-укладочных работ при прокладке подводных трубопроводов, согласно которому трубопровод монтируют на палубе судна-трубоукладчика и укладывают на дно водоема, отрывают траншею непосредственно под трубопроводом и опускают трубопровод в образованную траншею под действием собственного веса, отрывку траншеи осуществляют перемещением колонны из двух подводных машин: подводного трубозаглубителя и подводного трубозасыпателя, которые работают в автоматическом режиме, дистанционно управляются и обеспечиваются энергией по вывешенным на поплавках кабелям с базового судна, находящего в подводном или надводном положении, при этом подводный трубозаглубитель отрывает под трубопроводом траншею и выкладывает разработанный грунт в аккуратно сформированные отвалы по обеим ее сторонам, а подводный трубозасыпатель перемещается на технологически обоснованном расстоянии за подводным трубозаглубителем, но не более 100 метров, причем подводный трубозасыпатель сдвигает образованные подводным трубозаглубителем отвалы в траншею и засыпает уложенный трубопровод раннее извлеченным из-под него грунтом.

Кроме того, поставленная задача решена за счет того, что корпус базового судна снабжен воздушным колоколом и для периодической замены режущего инструмента рабочих органов подводного трубозаглубителя осуществляют перемещение его рабочих органов в вертикальное положение и размещение их во внутреннем пространстве воздушного колокола базового судна, при этом осуществляют спуск базового судна для зависания его над подводным трубозаглубителем или подъем последнего к базовому судну, причем базовое судно размещают над подводным трубозаглубителем на глубине, гарантирующей безопасную работу обслуживающего персонала базового судна внутри его воздушного колокола. При работах на небольших глубинах подъем подводного трубозаглубителя может быть осуществлен с выходом его рабочих органов на поверхность.

Кроме того, поставленная задача решена за счет того, что периодически осуществляют подпитку энергией базового судна от подводной лодки для подзарядки его аккумуляторов с помощью дистанционно управляемых и автоматически соединяемых друг с другом стыковочных приспособлений, при этом одно из стыковочных приспособлений является приемным и его поднимают с базового судна совместно с кабель-тросом, а другое стыковочное приспособление является питающим, его спускают с подводной лодки совместно с кабель-троссом навстречу приемному стыковочному приспособлению.

Кроме того, поставленная задача решена за счет того, что обе подводные машины при своей работе используют укладываемый трубопровод в качестве основного программирующего элемента и непосредственно контактируют с ним с помощью ограничительных и направляющих устройств с датчиками для фиксации пространственного положения трубопровода и рабочих органов подводных машин относительно него.

Поставленная задача решена за счет того, что подводный трубозаглубитель, который включает корпус, ходовую часть и рабочие органы для разработки грунта, отличающийся тем, что рабочие органы для разработки грунта выполнены в виде двух зеркально расположенных друг к другу рабочих органов универсального одноковшового экскаватора типа «обратная лопата», каждый из которых расположен на корпусе и установлен с возможностью отдельного друг от друга поворота в горизонтальной плоскости при помощи вертикального шарнира, установленного на корпусе, и с возможностью бокового наклона в вертикальной плоскости, при помощи дополнительного шарнира на поворачивающейся части вертикального шарнира, ось которых расположена в плоскости движения основных механизмов рабочего органа «обратная лопата».

Кроме того, поставленная задача решена за счет того, что каждый рабочий орган установлен с возможностью наклона во вращающейся плоскости относительно оси вертикального шарнира и расположен наклонно к ней.

Кроме того, поставленная задача решена за счет того, что подводный трубозаглубитель снабжен прицепным подборным щитом волокушного типа, выполненным в виде фигурного бульдозерного отвала с обечайкой для защиты нижней и боковой поверхностей трубопровода от случайных соприкосновений с рабочими органами.

Кроме того, поставленная задача решена за счет того, что прицепной подборный щит соединен с корпусом подводного трубозаглубителя посредством жесткой тяги с шарнирными соединениями, которые установлены с возможностью поворота в двух взаимно перпендикулярных плоскостях для исключения заваливания подборного щита набок.

Кроме того, поставленная задача решена за счет того, что обечайка прицепного подборного щита выполнена с опорными роликами, оснащенными эластичными шинами для взаимодействия с верхней и нижней частями поверхности укладываемого трубопровода.

Кроме того, поставленная задача решена за счет того, что опорные ролики прицепного подборного щита шарнирно закреплены на корпусе обечайки посредством балансирных коромысел.

Кроме того, поставленная задача решена за счет того, что корпус подводного трубозаглубителя соединен с жесткой тягой прицепного подборного щита посредством дистанционно управляемого разъемного устройства.

Кроме того, поставленная задача решена за счет того, что корпус выполнен с двумя балластными цистернами, которые расположены по его боковым сторонам и имеют приспособление для продувки их сжатым воздухом.

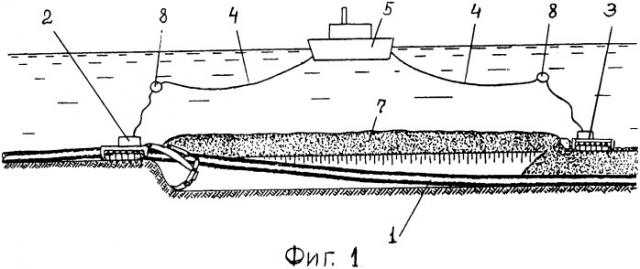

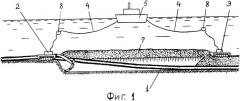

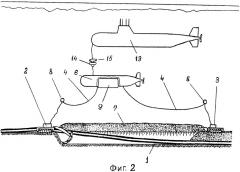

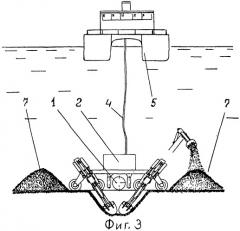

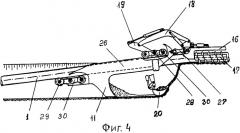

Сущность изобретения поясняется чертежами, где на фиг.1 изображена схема производства землеройно-укладочных работ с использованием базового судна, находящегося в надводном положении; на фиг.2 - схема производства землеройно-укладочных работ с использованием базового судна, находящегося в подводном положении; на фиг.3 - схема отрывки траншеи под трубопроводом (вид спереди); на фиг.4 - схема опускания трубопровода в траншею (вид сбоку); на фиг.5 - узел соединения корпуса подводного трубозаглубителя с подборным щитом; на фиг.6 - разрез по А-А на фиг.5; на фиг.7 - схема засыпки грунтом трубопровода; на фиг.8 - схема замены режущего инструмента рабочих органов подводного трубозаглубителя при спуске базового судна; на фиг.9 - то же самое при подъеме подводного трубозаглубителя; на фиг.10 - один из вариантов конструктивного выполнения узла соединения рабочего органа с трубозаглубителем и на фиг.11 - другой вариант конструктивного выполнения узла соединения рабочего органа с подводным трубозаглубителем.

В соответствии со способом производства землеройно-укладочных работ при прокладке подводных трубопроводов на палубе судна-трубоукладчика монтируют трубопровод 1 и с помощью, например, грузоподъемного механизма (на чертежах не показан), расположенного на судне-трубоукладчике, укладывают его на дно водоема по проектной оси. Затем отрывают траншею непосредственно под трубопроводом 1, в которую опускают трубопровод 1 под действием собственного веса. Отрывку траншеи под трубопроводом 1 осуществляют перемещением по дну водоема колонны из двух подводных машин: подводного трубозаглубителя 2 и подводного трубозасыпателя 3 соответственно для отрывки траншеи и укладки трубопровода 1 и для засыпки уложенного в траншею трубопровода 1 грунтом, которые работают в автоматическом режиме. Подводные машины 2 и 3 дистанционно управляются и обеспечиваются энергией по кабелям 4 с базового судна. В качестве базового судна может быть использовано надводное судно 5 (фиг.1) или подводное судно 6 (фиг.2). Подводные машины 2 и 3 обладают повышенной проходимостью и маневренностью в условиях заиленных донных отложений, что обеспечивается выполнением их механизма перемещения, например, в виде роторно-винтового (шнекового) движителя. Подводный трубозаглубитель 2 отрывает под трубопроводом 1 траншею переменного сечения и необходимой глубины, копируя продольный профиль трубопровода 1, независимо от рельефа дна водоема. При этом подводный трубозаглубитель 2 одновременно выкладывает разработанный грунт в аккуратно сформированные отвалы 7, расположенные по обеим сторонам траншеи (фиг.3). Подрытый с помощью подводного трубозаглубителя 2 трубопровод 1 плавно опускается в траншею под действием собственного веса. Подводный трубозасыпатель 3 сдвигает образованные подводным трубозаглубителем 2 отвалы 7 в траншею и засыпает уложенный трубопровод 1 ранее извлеченным из под него грунтом. Подводный трубозасыпатель 3 перемещается на технологически обоснованном расстоянии за подводным трубозаглубителем 2. При этом расстояние между обеими подводными машинами 2 и 3 выбирают в зависимости от жесткостной характеристики укладываемого трубопровода 1 и глубины траншеи. При этом следует отметить, что во всех случаях указанное расстояние не превышает 100 метров, что дает возможность обеспечить управление обеими подводными машинами 2 и 3 с одного базового судна 5 или 6. При этом дистанционное управление и обеспечение энергией подводных машин 2 и 3 осуществляется за счет вывешивания соответственно управляющих и силовых кабелей 4 на поплавках 8, что исключает их случайное попадание в зону действия рабочих органов подводных машин 2 и 3 и под укладываемый трубопровод 1 (фиг.1).

Базовое судно 5 или 6, при помощи которого обеспечивается энергоснабжение, координация и дистанционное управление подводными машинами 2 и 3, может быть оснащено грузоподъемным механизмом для подъема на поверхность и опускания на дно водоема подводных машин 2 и 3 (на фиг. не показано) для периодической замены режущего инструмента их рабочих органов. В случаях, когда прокладка трубопровода 1 производится на больших глубинах или в условиях сплошного ледяного покрова, в качестве базового судна предпочтительно использование самоходного подводного судна 6 катамаранного типа, которое оснащено воздушным колоколом 9. Воздушный колокол 9 выполнен таким образом, чтобы во внутрь его частично могли войти рабочие органы подводного трубозаглубителя 2 для периодической замены оснащающего их режущего инструмента по мере его износа. Для выполнения указанной операции подводный трубозаглубитель 2 останавливают и прекращают работы по отрывке траншеи. Затем перемещают рабочие органы подводного трубозаглубителя 2 вверх в вертикальное положение. При этом осуществляют маневрирование и спуск базового судна 6 для зависания его над подводным трубозаглубителем 2. Следует отметить, что спуск и подъем базового судна 6 может быть осуществлен, например, путем нагнетания воды или соответственно воздуха в его балластные цистерны 10 для изменения его плавучести. Затем осуществляют дальнейший спуск базового судна 6 и размещают рабочие органы подводного трубозаглубителя 2 во внутреннем пространстве воздушного колокола 9 базового судна 6 (фиг.8). Частичное вхождение рабочих органов подводного трубозаглубителя 2 в воздушный колокол 9 базового судна 6 позволяет обслуживающему персоналу базового судна 6 осуществить замену изношенного режущего инструмента на новый. После выполнения указанной замены базовое судно 6 за счет продувки сжатым воздухом балластных цистерн 10 перемещают в технологически обоснованное положение. В тех случаях, когда работа подводного трубозаглубителя 2 осуществляется на больших глубинах, на которые опускание базового судна 6 небезопасно для работы в воздушном колоколе 9 обслуживающего персонала, базовое судно 6 размещают над подводным трубозаглубителем 2 на безопасной глубине. При этом подводный трубозаглубитель 2 отсоединяют от подборного щита 11 и поднимают к базовому судну 6 путем продувки ее балластных цистерн 12 сжатым воздухом (фиг.9). После выполнения работ по замене изношенного режущего инструмента рабочих органов подводного трубозаглубителя 2 в ее балластные цистерны 12 впускают воду и изменяют тем самым его плавучесть. При этом под действием силы тяжести подводный трубозаглубитель 2 опускается на трубопровод 1, где его соединяют с подборным щитом 11, и продолжают работы по отрытию траншеи под трубопроводом 1. По одному из вариантов реализации технологии подъем подводного трубозаглубителя 2 к базовому судну 6 и обратный спуск его на трубопровод 1 может быть осуществлен с помощью грузоподъемных механизмов, размещенных на базовом судне (на чертежах не изображено).

Согласно предложенной технологии возможны два варианта конструктивного выполнения базового судна 6. В одном из них базовое судно 6 имеет свой автономный источник выработки энергии, например, атомный реактор. Второй вариант предусматривает выполнение базового судна 6 с аккумуляторными батареями, которые в процессе работы периодически подзаряжают от энергетической установки подводной лодки 13 с помощью двух управляемых стыковочных приспособлений. Одно из стыковочных приспособлений является приемным 14 и его поднимают на кабель-троссе с базового судна 6. Второе стыковочное приспособление является питающим 15 и его спускают на кабель-троссе с подводной лодки 13 навстречу приемному стыковочному приспособлению 14 (фиг.2). Приемное стыковочное приспособление 14 может быть выполнено, например, в виде буя с системой ориентации, сигнализации и оснащено контактной шлюзовой камерой для герметичного соединения с питающим стыковочным приспособлением 15. Питающее стыковочное приспособление 15 дистанционно управляется с подводной лодки 13 по кабелю 4 и может быть оснащено ходовыми винтами, элеронами и балластными цистернами, продуваемыми воздухом по шлангам с подводной лодки. Питающее стыковочное приспособление 15 может быть оснащено телевизионными камерами, прожекторами и приемником, воспринимающем сигналы генератора, размещенного на приемном стыковочном устройстве. На питающем стыковочном приспособлении 15 может быть размещено захватное приспособление, которое установлено с возможностью взаимодействия с соответствующим замковым приспособлением, которое размещено на приемном стыковочном приспособлении 14.

Обе подводные машины 2 и 3 перемещают вдоль трубопровода 1 и используют при своей работе укладываемый трубопровод 1 в качестве основного программирующего элемента. Подводный трубозаглубитель 2 и подводный трубозасыпатель 3 непосредственно контактируют с укладываемым трубопроводом 1 с помощью ограничительных и направляющих приспособлений, которые снабжены датчиками для фиксации пространственного положения трубопровода 1 и рабочих органов подводных машин 2 и 3 относительно укладываемого трубопровода 1. Сигналы указанных датчиков преобразуются в программных системах машин в командные сигналы, которые передаются на управляющие элементы гидравлических систем подводных машин 2 и 3. С помощью командных сигналов осуществляется соответствующая корректировка траектории и скорости перемещения подводных машин 2 и 3 относительно укладываемого трубопровода 1, а также глубина разрабатываемой траншеи и ширина захвата грунтовых отвалов.

Подводный трубозаглубитель 2 содержит корпус 16, который установлен на ходовой части 17. Ходовая часть 17 может быть выполнена, например, в виде гусеничных тележек или колес. Наиболее предпочтительным является вариант конструктивного выполнения ходовой части 17 в виде четырех параллельно расположенных роторно-винтовых движителей, направление навивки винтовых грунтозацепов каждого из которых противоположно направлению навивки рядом расположенных. Такая конструкция ходового механизма 17 обеспечивает надежное перемещение подводного трубозаглубителя по заиленной поверхности дна водоема, а также свободу маневра и высокие тяговые усилия. На корпусе 16 подводного трубозаглубителя расположены рабочие органы для разработки грунта, которые выполнены в виде двух зеркально расположенных друг к другу рабочих органов универсального одноковшового экскаватора типа «обратная лопата». Каждый рабочий орган содержит шарнирно соединенные между собой стрелу 18,, рукоять 19, и ковш 20, а также силовые цилиндры для поворота их друг относительно друга. Силовой цилиндр может быть выполнен, например, в виде гидроцилиндра. Каждый рабочий орган установлен на корпусе 16 с возможностью отдельного друг от друга (независимого) поворота в горизонтальной плоскости. Для этого стрела 18 каждого рабочего органа посредством вертикального шарнира 21 соединена с корпусом 16 и имеет силовой цилиндр 22 для поворота соответствующего рабочего органа в указанной плоскости. Каждый рабочий орган установлен с возможностью бокового наклона в вертикальной плоскости. Для обеспечения указанного перемещения стрела 18 каждого рабочего органа установлена на поворачивающейся части 23 вертикального шарнира 21 и имеет силовой цилиндр 24 для перемещения соответствующего рабочего органа в указанной плоскости. При этом поворачивающаяся часть 23 соединена с вертикальным шарниром 21 посредством дополнительного шарнира 25. Следует отметить, что оси горизонтального шарнира 25 и вертикального шарнира 21 расположены в плоскости движения основных механизмов рабочего органа «обратная лопата», то есть в плоскости, образованной шарнирным соединением стрелы 18, рукояти 19, и ковша 20 (фиг.10).

Один из вариантов конструктивного выполнения предусматривает, что каждый рабочий орган может быть установлен с возможностью наклона во вращающейся плоскости относительно оси вертикального шарнира 21 и расположен наклонно к ней (фиг.11). То есть каждый рабочий орган подводного трубозаглубителя установлен с возможностью поворота в плоскости, образованной шарнирным соединением стрелы 18, рукояти 19, и ковша 20, а продольная ось дополнительного шарнира 25 расположена под острым углом к продольной оси вертикального шарнира 21. Конструктивное выполнение рабочих органов подводного трубозаглубителя позволяет легко изменять геометрические параметры траншеи, а также использовать его в широком диапазоне разрабатываемых грунтов.

Подводный трубозаглубитель снабжен прицепным подборным щитом 11 волокушного типа, который выполнен в виде фигурного бульдозерного отвала с обечайкой 26, которая предназначена для зашиты нижней и боковой поверхностей трубопровода 1 от случайных соприкосновений с рабочими органами. Подборный щит 11 предназначен для подбора со дна траншеи грунта, оставшегося после работы рабочих органов, а также для поддержки укладываемого в образованную траншею трубопровода 1 в определенном положении, исключающем его недопустимый изгиб.

Подборный щит 11 соединен с корпусом 16 подводного трубозаглубителя посредством жесткой тяги 27. Тяга 27 соединена с корпусом 16 подводного трубозаглубителя с помощью шарнирных соединений 28, которые обеспечивают возможность поворота подборного щита 11 относительно корпуса 16 в двух взаимно перпендикулярных плоскостях для исключения заваливания подборного щита 11 набок.

Обечайка 26 прицепного подборного щита 11 может быть выполнена с опорными роликами 29, оснащенными эластичными шинами (на чертежах не изображены) для взаимодействия с верхней и нижней частями поверхности укладываемого трубопровода 1.

Опорные ролики 29 прицепного подборного щита 11 могут быть шарнирно закреплены на корпусе обечайки 26 посредством балансирных коромысел 30. Таксой вариант конструктивного выполнения подводного трубозаглубителя обеспечивает равномерное распределение нагрузок на укладываемый трубопровод 1 от контакта его поверхности с опорными роликами 29.

Корпус 16 подводного трубозаглубителя может быть соединен с тягой 27 прицепного подборного щита 11 при помощи дистанционно управляемого разъемного устройства, которое может быть выполнено, например, в виде траверсы 31 Т-образной формы. Траверса 31 установлена с возможностью взаимодействия с крюковым захватом 32. Для приведения в действие крюкового захвата 32 на кронштейне 33 корпуса 16 подводного трубозаглубителя расположен силовой цилиндр 34 (фиг.6).

Корпус 16 подводного трубозаглубителя может быть выполнен с двумя балластными цистернами 12, которые расположены по его боковым сторонам и имеют приспособление для продувки их сжатым воздухом (на чертежах не изображено).

Подводный трубозаглубитель работает следующим образом.

Предварительно с помощью ковшей 20 рабочих органов подводного трубозаглубителя отрывают рабочий приямок, в котором размещают подборный щит 11. Подборный щит 11 с помощью тяги 27 соединяют с корпусом 16 подводного трубозаглубителя. При этом корпус 16 подводного трубозаглубителя ориентируют по продольной оси уложенного на поверхности трубопровода 1, то есть таким образом, чтобы продольная ось симметрии корпуса 16 совпадала с продольной осью симметрии трубопровода 1. При этом корпус 16 подводного трубозаглубителя размещают над трубопроводом 1, а ходовую часть 17 располагают симметрично относительно продольной оси трубопровода 1. С помощью ковшей 20 рабочих органов осуществляют выемку грунта непосредственно под трубопроводом 1 с двух сторон для образования под трубопроводом 1 траншеи. Каждый рабочий орган подводного трубозаглубителя осуществляет перемещение своего ковша 20 путем изменения взаимного расположения в пространстве соответствующей стрелы 18 и рукояти 19, то есть по традиционной схеме перемещения рабочего органа универсального одноковшового экскаватора типа «обратная лопата». Дополнительное перемещение стрелы 18 каждого рабочего органа подводного трубозаглубителя в необходимом направлении осуществляется с помощь соответствующего силового цилиндра 22 для поворота стрелы 18 и соответствующего силового цилиндра 24 для поворота поворачивающейся части 23 относительно дополнительного шарнира 25. Вынутый грунт перемещают в ковше 20 соответствующего рабочего органа устройства в соответствующий отвал 7, то есть при образовании траншеи под трубопроводом 1 по ее сторонам образуются два симметрично расположенных отвала 7. По мере формирования под трубопроводом 1 траншеи заданного профиля подводный трубозаглубитель с помощью ходовой части 17 перемещают вдоль продольной оси трубопровода 1. Вместе с корпусом 16 подводного трубозаглубителя вдоль трубопровода 1 перемещается и соединенный с ним подборный щит 11. При перемещении подводного трубозаглубителя подборный щит 11 зачищает дно образованной траншеи от грунта, который просыпался из ковшей 20 рабочих органов. Подборный щит 11 накапливает просыпавшийся грунт в отвал и перемещает его обратно в зону действия рабочих органов, которые захватывают и удаляют грунт с перемещаемого отвала по мере его накопления. Обечайка 26 подборного щита 11 защищает наружную поверхность укладываемого трубопровода 1 от случайного соприкосновения с ковшами 20 рабочих органов подводного трубозаглубителя. При перемещении подводного трубозаглубителя вдоль трубопровода 1 под последним образуется траншея, в которую под действием собственного веса опускается трубопровод 1. Следует отметить, что при опускании в траншею трубопровод дополнительно поддерживают с помощью подборного щита 11, который препятствует появлению в трубопроводе 1 дополнительных напряжений от его изгиба. Опорные ролики 29 взаимодействуют при перемещении подборного щита 11 с наружной поверхностью трубопровода и тем самым снижают вероятность повреждения изоляции трубопровода.

При необходимости замены режущего инструмента ковшей 20 рабочих органов последние перемещают в вертикальное положение (поднимают вверх) и с помощью гидроцилиндра 34 отцепляют крюковой захват 32, тем самым разъединяя корпус 16 подводного трубозаглубителя и подборный щит 11. Затем в балластные цистерны 12 подводного трубозаглубителя подают воздух, вытесняя тем самым из них жидкость и обеспечивая положительную плавучесть подводного трубозаглубителя. Подводный трубозаглубитель поднимается вверх до тех пор пока ковши 20 рабочих органов не окажутся в воздушном колоколе 9. В воздушном колоколе 9 осуществляют замену режущих инструментов ковшей 20 рабочих органов. После выполнения указанных работ из балластных цистерн 12 выпускают воздух, обеспечивая отрицательную плавучесть подводного трубозаглубителя. Под действием силы тяжести подводный трубозаглубитель опускается вниз, где с помощью гидроцилиндра 34 возвращают крюковой захват 32 в исходное положение и тем самым соединяют корпус 16 подводного трубозаглубителя с подборным щитом 11. Затем продолжают работу по отрывке траншеи и укладке в нее трубопровода описанным выше образом.

1. Способ производства землеройно-укладочных работ при прокладке подводных трубопроводов, согласно которому трубопровод монтируют на палубе судна-трубоукладчика и укладывают на дно водоема, отрывают траншею непосредственно под трубопроводом и опускают трубопровод в образованную траншею под действием собственного веса, отличающийся тем, что отрывку траншеи осуществляют перемещением колонны из двух подводных машин: подводного трубозаглубителя и подводного траншеезасыпателя, которые работают в автоматическом режиме, дистанционно управляются и обеспечиваются энергией по вывешенным на поплавках кабелям с базового судна, находящего в подводном или надводном положении, при этом подводный трубозаглубитель отрывает под трубопроводом траншею и выкладывает разработанный грунт в аккуратно сформированные отвалы по обеим ее сторонам, а подводный траншеезасыпатель перемещается на технологически обоснованном расстоянии за подводным трубозаглубителем, но не более 100 м, причем подводный траншеезасыпатель сдвигает образованные подводным трубозаглубителем отвалы в траншею и засыпает уложенный трубопровод раннее извлеченным из-под него грунтом.

2. Способ по п.1, отличающийся тем, что для периодической замены режущего инструмента рабочих органов подводного трубозаглубителя осуществляют перемещение рабочих органов в вертикальное положение и размещение их во внутреннем пространстве воздушного колокола базового судна, при этом осуществляют спуск базового судна для зависания его над подводным трубозаглубителем или подъем подводного трубозаглубителя к базовому судну, причем базовое судно размещают над подводным трубозаглубителем на глубине, гарантирующей безопасную работу обслуживающего персонала базового судна внутри его воздушного колокола.

3. Способ по п.1, отличающийся тем, что периодически осуществляют подпитку энергией базового судна от подводной лодки для подзарядки его аккумуляторов с помощью дистанционно управляемых и автоматически соединяемых друг с другом стыковочных приспособлений, при этом одно из стыковочных приспособлений является приемным и его поднимают с базового судна совместно с кабель-тросом, а другое стыковочное приспособление является питающим, его спускают с подводной лодки совместно с кабель-троссом навстречу приемному стыковочному приспособлению.

4. Способ по п.1, отличающийся тем, что обе подводные машины: подводный трубозаглубитель и подводный траншеезасыпатель при своей работе используют укладываемый трубопровод в качестве основного программирующего элемента и непосредственно контактируют с ним с помощью ограничительных и направляющих приспособлений с датчиками для фиксации пространственного положения трубопровода и рабочих органов подводных машин относительно него.

5. Подводный трубозаглубитель для осуществления способа по п.1, включающий корпус, ходовую часть и рабочие органы для разработки грунта, отличающийся тем, что рабочие органы для разработки грунта выполнены в виде двух зеркально расположенных друг к другу рабочих органов универсального одноковшового экскаватора типа «обратная лопата», каждый из которых расположен на корпусе подводного трубозаглубителя и установлен с возможностью отдельного друг от друга поворота в горизонтальной плоскости при помощи вертикального шарнира, установленного на корпусе подводного трубозаглубителя, и с возможностью бокового наклона в вертикальной плоскости, при помощи дополнительного шарнира на поворачивающейся части вертикального шарнира, ось которых расположена в плоскости движения основных механизмов рабочего органа «обратная лопата».

6. Подводный трубозаглубитель по п.5, отличающийся тем, что каждый его рабочий орган установлен с возможностью наклона во вращающейся плоскости относительно оси вертикального шарнира и расположен наклонно к ней.

7. Подводный трубозаглубитель по п.5, отличающийся тем, что он снабжен прицепным подборным щитом волокушного типа, выполненным в виде фигурного бульдозерного отвала с обечайкой для защиты нижней и боковой поверхностей трубопровода от случайных соприкосновений с рабочими органами.

8. Подводный трубозаглубитель по п.7, отличающийся тем, что прицепной подборный щит соединен с корпусом посредством жесткой тяги с шарнирными соединениями, которые установлены с возможностью поворота в двух взаимно перпендикулярных плоскостях для исключения заваливания подборного щита набок.

9. Подводный трубозаглубитель по п.7, отличающийся тем, что обечайка прицепного подборного щита выполнена с опорными роликами, оснащенными эластичными шинами для взаимодействия с верхней и нижней частями поверхности укладываемого трубопровода.

10. Подводный трубозаглубитель по п.9, отличающийся тем, что опорные ролики прицепного подборного щита шарнирно закреплены на корпусе обечайки посредством балансирных коромысел.

11. Подводный трубозаглубитель по п.7, отличающийся тем, что его корпус соединен с жесткой тягой прицепного подборного щита посредством дистанционно управляемого разъемного устройства.

12. Подводный трубозаглубитель по п.5, отличающийся тем, что его корпус выполнен с двумя балластными цистернами, которые расположены по его боковым сторонам и имеют приспособление для продувки их сжатым воздухом.