Паровой котел

Иллюстрации

Показать всеИзобретение относится к энергетике и может быть использовано в котлах с псевдоожиженным слоем. Паровой котел содержит днище и крышу, а также стенки, проходящие вертикально между днищем и крышей, таким образом образуя реакционную камеру парового котла, стенки реакционной камеры включают в себя конструкцию, содержащую трубы парового котла, причем паровой котел содержит в своей нижней части, по меньшей мере, одну секцию стенки, сужающуюся к днищу. Первая группа паровых труб в упомянутой сужающейся секции стенки выполнена с возможностью прохождения от плоскости (Y-Z) стенки в реакционную камеру и прохождения от плоскости (Y-Z) стенки к дну парового котла на стороне реакционной камеры, образуя стенку в реакционной камере, и вторая группа паровых труб выполнена с возможностью прохождения к днищу вдоль плоскости (Y-Z) стенки. Такое выполнение позволяет обеспечить достаточно равномерный теплообмен с каждой паровой трубой в зоне реакционной камеры. 11 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к паровому котлу в соответствии с ограничительной частью по п.1.

Реакционная камера прямоточного парового котла с циркулирующим псевдоожиженным слоем обычно содержит внутреннюю часть, которая имеет прямоугольное горизонтальное поперечное сечение и образована при помощи четырех боковых стенок, днища и крыши, в которой русловый материал внутренней части, содержащий твердые частицы и, например, топливо, псевдоожижается за счет газа для псевдоожижения, обычно за счет подводимого через днище кислородсодержащего первичного газа, необходимого в экзотермических реакциях, происходящих в реакционной камере. Внутренняя часть, т.е. реакционная камера, обычно называется топочной камерой, и котел называется котлом с псевдоожиженным слоем, когда процесс горения осуществляется в прямоточном паровом котле с псевдоожиженным слоем. Обычно боковые стенки топочной камеры также содержат трубы для подачи, по меньшей мере, топлива и вторичного воздуха.

Боковые стенки топочной камеры обычно выполнены таким образом, чтобы они содержали панели, состоящие из труб и пластин между ними, в результате чего энергия, выделенная в результате химических реакций топлива, используется для испарения воды, проходящей в трубах. Поверхности перегрева часто применяются в прямоточном паровом котле с циркулирующим псевдоожиженным слоем для дополнительного увеличения содержания энергии в паре.

Когда целью является изготовление котла большой мощности, например, котла с тепловой мощностью в несколько сотен мегаватт, требуются большой объем реакционной смеси и много испарения, а также поверхность перегрева. Из предшествующего уровня техники известно расположение поверхностей теплообмена на боковых стенках котла, проходящих в топочную камеру для увеличения испарения и зоны перегрева. Например, в US 4442796 раскрыты такие поверхности теплообмена, которые расположены в топочной камере. Также в EP 0653588 B1 раскрыты стенки теплообмена, расположенные совместно с боковыми стенками котла и проходящие в топочную камеру.

Панель теплообмена, проходящая от стенки топочной камеры в топочную камеру, известна из US 2009/0084293 A1, причем панель содержит пару стенок, где две стенки содержат испарительные трубки, обращенные друг к другу. Здесь только одна сторона каждой стенки непосредственно подвергнута действию топочной камеры.

Площадь днища котла определяется на основании требуемого объема и скорости газа для псевдоожижения, прямо пропорциональных мощности котла. Обычно поперечное сечение реакционной камеры является прямоугольным. Ее нижняя часть выполнена с возможностью сужения к решетке, так что один набор боковых стенок реакционной камеры наклонен, а другой набор боковых стенок является прямым и проходит к решетке. Здесь прямые боковые стенки, проходящие к решетке, также называются концевыми стенками в данном контексте, сужаются подобно клину к решетке, так что их кромки пересекаются с участками наклонных боковых стенок. Это используется в реакционных камерах с прямоугольным сечением. Реакционные камеры в котле с формами поперечного сечения, отличными от прямоугольных форм, также известны из предшествующего уровня техники, и такие реакционные камеры действительно часто, однако, имеют такие плоские стенки, нижние части которых сужаются к решетке.

Расположение труб парового котла на плоскости стенки на сужающейся секции стенки, вероятно, является проблемой, если сужение является достаточно большим. Важно для надежной работы прямоточного парового котла с циркулирующим псевдоожиженным слоем, чтобы теплообмен, происходящий на поверхностях парового котла в трубах, был достаточно равномерным в различных частях стенок топочной камеры. Это означает фактически, что для работы прямоточного парового котла неблагоприятно, если поверхности теплопередачи в различных частях топочной камеры подвергнуты разному влиянию псевдоожижженого слоя и теплообмену соответственно, в зависимости от конструкций нижней части решетки и топочной камеры и от управления процессом. Обычно в известных решениях длины труб в сужающейся секции или, по меньшей мере, в секциях труб, остающихся внутри топочной камеры, могут отличаться друг от друга в различных частях стены.

В US 7516719 B2 раскрыта конструкция нижней секции концевых стенок в прямоточном паровом котле, и целью данной конструкции является уменьшение меняющегося теплообмена труб парового котла в сужающейся нижней секции и, таким образом, обеспечения насколько возможно равномерного и сравнимого теплообмена в каждой из параллельных труб. Данный документ предлагает уменьшение диаметра трубы и пластину между трубами в сужающейся секции вместо изменения длины трубы. Кроме того, в соответствии с данным документом различные трубы выполнены с одинаковой достаточной длиной, что выравнивает теплообмен, которому они подвергаются.

Данный способ изменения размера трубы и ширины пластины в области стены требует много сварочных работ, что увеличивает количество этапов работы и риск протечки.

Одной задачей настоящего изобретения является, таким образом, создание парового котла, конструкция нижней части которого делает возможным создание котла большой мощности и большого размера, который лучше прежнего.

Особой задачей настоящего изобретения является создание парового котла с циркулирующим псевдоожиженным слоем, конструкция нижней части которого делает возможным создание котла большой мощности и большого размера, который лучше прежнего.

Задачи настоящего изобретения достигнуты при помощи парового котла, содержащего днище и крышу и потолок, а также стенки, проходящие вертикально между днищем и крышей, таким образом образуя реакционную камеру парового котла; стенки реакционной камеры включают в себя конструкцию, содержащую трубы парогенератора, и парогенератор содержит в своей нижней части, по меньшей мере, одну секцию стенки, сужающуюся к днищу. В основном настоящее изобретение отличается тем, что первая группа паровых труб в упомянутой сужающейся секции стенки выполнена с возможностью прохождения от плоскости стенки к реакционной камере и прохождения от плоскости стенки к днищу парового котла на стороне реакционной камеры, образуя стенку в реакционной камере, и вторая группа паровых труб выполнена с возможностью прохождения к днищу вдоль плоскости стенки.

При помощи данного способа решения обеспечен паровой котел, конструкция концевой стенки которого, содержащая паровые трубы, сужается к днищу, причем конструкция является преимущественной с точки зрения производства пара. В частности, при помощи данного способа решения обеспечен прямоточный паровой котел, конструкция концевой стенки которого, содержащая паровые трубы, сужается к днищу, таким образом, обеспечивая достаточно равномерный теплообмен с каждой паровой трубой в конструкции, причем конструкция является преимущественной с точки зрения работы прямоточного парового котла.

Упомянутая секция стенки содержит в соответствии с одним вариантом осуществления настоящего изобретения секцию стенки, которая сужается симметрично к днищу относительно средней оси секции стенки, в этой секции стенки первая группа паровых труб содержит паровые трубы на обеих сторонах средней оси.

В соответствии с одним предпочтительным вариантом осуществления настоящего изобретения паровые трубы упомянутой первой группы проходят в двух разных подгруппах на расстоянии друг от друга, так что они, по существу, обращены друг к другу на одной стороне. Следовательно, одна сторона упомянутой первой группы паровых труб, содержащихся в стенке, является, по существу, свободной от теплового потока реакционной камеры, в результате чего их состояние соответствует, по существу, состоянию второй группы паровых труб. Это является особенно преимущественным в отношении прямоточного парового котла.

В соответствии с одним вариантом осуществления, упомянутые разные подгруппы первой группы паровых труб проходят в стенке в разных плоскостях, которые расположены на расстоянии друг от друга, к днищу парового котла. Кроме того, другим преимуществом является то, что расстояние между первой подгруппой и второй подгруппой является таким, что между ними образовано пространство, причем пространство также газонепроницаемо изолировано от реакционной камеры.

В соответствии с одним вариантом осуществления элементы подачи среды расположены в упомянутом пространстве для подачи среды в реакционную камеру через пространство, и/или упомянутое пространство содержит один или несколько измерительных датчиков для определения условий, существующих в реакционной камере. Элементы подачи предпочтительно расположены, чтобы подавать кислородсодержащий газ.

Предпочтительно паровые трубы первой группы и второй группы расположены, чтобы, соответственно, принимать, по существу, одинаковый тепловой поток из реакционной камеры. Кроме того, паровым котлом предпочтительно является прямоточный паровой котел.

В соответствии с одним вариантом осуществления паровые трубы первой группы и второй группы имеют, соответственно, одинаковую длину, в результате чего размер стенки от плоскости концевой стенки предпочтительно определен количеством труб в первой группе.

В соответствии с одним предпочтительным вариантом осуществления первая группа паровых труб проходит от плоскости концевой стенки к днищу парового котла на одной стороне реакционной камеры, проходящей, по меньшей мере, часть расстоянии под углом, отклоненным от прямого угла относительно плоскости, и образует стенку, верхняя поверхность которой наклонена в реакционной камере.

В соответствии с одним вариантом осуществления первая и вторая группы паровых труб соединены с общим распределительным устройством вещества, который необходимо испарить.

Паровым котлом в соответствии с настоящим изобретением предпочтительно является прямоточный паровой котел с циркулирующим псевдоожиженным слоем, выполненный с возможностью осуществлять экзотермическую реакцию в циркулирующем псевдоожиженном слое, поддерживаемым в своей реакционной камере. Стенки реакционной камеры прямоточного парового котла с циркулирующим псевдоожиженным слоем содержат паровые трубы.

Кроме того, по меньшей мере, стенки нижней части реакционной камеры и особенно упомянутая, по меньшей мере, одна секция стенки, нижняя часть которой сужается к днищу, а также стенка, образованная в ней, предпочтительно покрыты огнеупорным материалом на их стороне, обращенной к реакционной камере.

Другие дополнительные отличительные признаки настоящего изобретения раскрыты в прилагаемой формуле изобретения и нижеследующем описании вариантов осуществления, изображенных на чертежах.

Ниже будут объяснены настоящее изобретение и его работа со ссылкой на прилагаемые схематичные чертежи, на которых

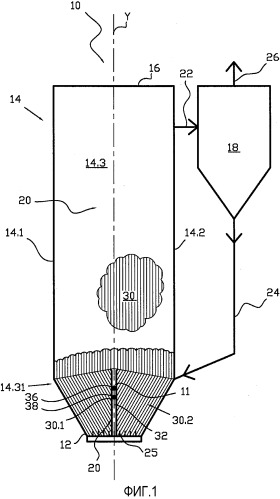

фиг.1 схематично показывает один вариант осуществления прямоточного парового котла с циркулирующим псевдоожиженным слоем в соответствии с настоящим изобретением, и

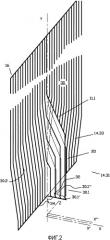

фиг.2 изображает конструкцию труб нижней секции концевой стенки прямоточного парового котла с циркулирующим псевдоожиженным слоем на фиг.1.

Фиг.1 схематично изображает один вариант осуществления парового котла 10 в соответствии с настоящим изобретением; типом этого котла является прямоточный паровой котел с циркулирующим псевдоожиженным слоем. Паровой котел 10 содержит днище 12 и крышу 16, а также стенки 14, проходящие между ними. Кроме того, понятно, что прямоточный паровой котел с циркулирующим псевдоожиженным слоем содержит ряд таких частей и элементов, которые не показаны в данном документе для ясности. Днище, крыша и стенки 14 образуют реакционную камеру 20, которая в случае котла является топочной камерой. Днище 12 также включает в себя решетку 25, через которую, например, газ для псевдоожижения подводится в реакционную камеру. Кроме того, реакционная камера с псевдоожиженным слоем содержит отделитель 18 твердых частиц, который обычно является циклонным разделителем. Отделитель 18 твердых частиц соединен с реакционной камерой в своей верхней части в окрестности секции крыши при помощи соединительного канала 22, через который может проходить смесь химически активного газа и твердых частиц в отделитель 18 твердых частиц. В отделителе твердых частиц твердые частицы отделяются от газа и возвращаются в реакционную камеру 20, т.е. в топочную камеру после необязательной обработки, такой как охлаждение. Для этой цели отделитель твердых частиц соединен с нижней частью реакционной камеры 20 при помощи канала 24 возврата. Газ, от которого были отделены твердые частицы, выводится из системы для дополнительной обработки через отверстие 26 для выпуска газа.

Две противоположные боковые стенки 14.1, 14.2 реакционной камеры 20 расположены, чтобы быть наклонными в нижней части прямоточного парового котла с циркулирующим псевдоожиженным слоем, так что боковые стенки приближаются друг к другу при прохождении ближе к днищу 12. Здесь реакционная камера 20 имеет прямоугольное поперечное сечение, в результате чего она помимо боковых стенок образована концевыми стенками, из которых только одна 14.3 показана в данном документе. Нижние секции 14.31 концевых стенок сужаются при приближении к днищу 12. Концевые стенки содержат трубы 30 парового котла, которые предпочтительно расположены так, что тепловая нагрузка реакционной камеры, которой они все подвержены, является, по существу, одинаковой соответственно. Фиг.2 схематично показывает нижнюю секцию 14.31 концевой стенки, что касается конструкции труб парового котла. Следует отметить, что трубы на чертеже для упрощения изображены при помощи линий, и пластины, которые фактически соединяют трубы, обозначены при помощи расстояний между линиями.

Нижние секции 14.31 концевых стенок содержат сужающуюся секцию 14.33, с которой соединена наклонная секция боковых стенок. Паровые трубы первой группы 30.1 (фиг.2) в сужающейся секции 14.31 стенки расположены, чтобы проходить от сужающейся секции стенки к реакционной камере 20 и прохождения от плоскости Y-Z стенки (фиг.2) к днищу 12 парового котла на стороне реакционной камеры 20, образуя стенку 11 в реакционной камере 20, и паровые трубы второй группы 30.2 расположены, чтобы проходить к днищу вдоль плоскости Y-Z стенки (фиг.2). Таким образом, по существу, все трубы парового котла сужающейся секции 14.33 подвержены реакции, происходящей в реакционной камере 20. Таким образом, например, образование сужающейся секции не требует ни уменьшения размера труб, ни существенного уменьшения расстояния между трубами.

Над нижней секцией концевая стенка 14.3 имеет одинаковую ширину, по существу, на всем расстоянии до крыши 16, т.е. ее ширина существенно не изменяется, в результате чего количество труб 30 парового котла и их расстояние друг от друга являются более или менее постоянными за исключением специальных мест, таких как отверстия. Трубы проходят в стенке, по существу, параллельно продольной оси Y стенки. Трубы в сужающейся секции, проходящей в плоскости Y-Z стенки, расположены, чтобы проходить, по меньшей мере, частично под углом относительно продольной оси Y к стенке 11, на сужающейся секции 14.33 концевой стенки. Паровые трубы 30.1 первой группы согнуты наружу от плоскости Y-Z стенки к реакционной камере и дополнительно к днищу 12. Паровые трубы второй группы 30.2 в сужающейся секции концевой стенки проходят в плоскости стенки все расстояние до днища 12 или все расстояние под вышеупомянутом углом относительно продольной оси Y или так что трубы повторно согнуты, чтобы быть параллельными продольной оси Y на конце, обращенном к днищу.

На фиг.1 сужающаяся секция 14.41 стенки симметрично сужается относительно своей средней оси Y к днищу 12. Кроме того, стенка 11 образована, по существу, в середине концевой стенки.

Каждая из упомянутых труб 30.1 парового котла первой группы образует предпочтительно, по существу, проточный канал одинаковой длины, что и трубы 30.2 парового котла второй группы. В этой связи необходимо иметь в виду, что некоторое незначительное изменение может быть также допустимо в прямоточном паровом котле. Это оказывает влияние на температуру каждой параллельной трубы/каждой трубы, расположенной в одной и той же вертикальной плоскости, и, таким образом, на напряжения, возникающие в стенке труб. Фактически возможная разность длин определена на этапе проектирования в соответствии с рассчитанной разностью температур (например, температура определенной трубы, отличающаяся от средней температуры) между трубами, причем разность температур определена конкретным максимальным значением. Максимальное значение зависит, например, от допустимых напряжений в конструкции стенки.

Стенка 11 предпочтительно содержит паровые трубы 30.1, которые согнуты на обеих сторонах продольной оси Y стенки. Кроме того, паровые трубы 30.1, согнутые на обеих сторонах, т.е. первая группа паровых труб 30.1, проходят в двух разных подгруппах 30.1', 30.1” (фиг.2) на расстоянии X'-X” друг от друга. Здесь трубы обеих подгрупп и стенки, образованные ими, находятся в соединении с реакционной камерой 20 на одной стороне, и соединение отсутствует на другой стороне. Предпочтительно первая группа и вторая группа паровых труб обращена друг к другу на одной стороне. Фактически первая группа и вторая группа паровых труб образуют газонепроницаемые стенки или панели. Следовательно, также первая группа паровых труб 30.1, проходящая через стенку 11, подвергнута влиянию подобного теплового потока, что и вторая группа паровых труб 30.2, которая проходит в плоскости Y-Z концевой стенки реакционной камеры. Предпочтительно паровым котлом в соответствии с настоящим изобретением является прямоточный паровой котел с циркулирующим псевдоожиженным слоем, в результате чего работа прямоточного котла с циркулирующим псевдоожиженным слоем вследствие вышеописанного признака лучше, чем раньше.

Расстояние X-X” между трубами первой группы 30.1' и трубами второй группы 30.1” предпочтительно является таким, что пространство 32, отделенное от реакционной камеры 20, расположено между ними. Пространство дает возможность расположить элементы 36 подачи среды совместно со стенкой 11, в результате чего подача среды через пространство в реакционную камеру может заканчиваться ближе к центру реакционной камеры 20. Расстояние X'-X” может изменяться в определенных пределах. Если в одном варианте осуществления, особенно расстояние X'-X” больше диаметра двух паровых труб и ширины пластины между ними, крыша пространства 32 образована из, по меньшей мере, одной из паровых труб в первой группе. При выборе расстояния, которое должно все еще быть длиннее, крыша может быть образована из более чем одной параллельной паровой трубы.

Кроме того, один или несколько измерительных датчиков 38 могут быть расположены в пространстве 32 для измерения условий, существующих в реакционной камере. Таким образом, измеренные величины получены ближе к центру реакционной камеры 20, что часто дает более реальную картину процесса.

Предпочтительно паровые трубы 30.1 первой группы образуют в стенке две параллельные плоские конструкции в разных плоскостях Y-X'; Y-X” (фиг.2). Стенка является предпочтительно вертикальной в плоскости Y-X, в результате чего абразивное действие потока твердых частиц в реакционной камере с циркулирующим псевдоожиженным слоем уменьшено.

Трубы в стенке соединены вместе предпочтительно при помощи пластинчатой конструкции. Кроме того, стенка 11 предпочтительно покрыта огнеупорным материалом на поверхности, обращенной к реакционной камере 20 способом, известным, по сути.

Стенка 11 предпочтительно перпендикулярна относительно плоскости Y-Z концевой стенки 14.3 и параллельна продольной оси Y концевой стенки.

Фиг.2 дополнительно показывает, что трубы на верхней поверхности стенки наклонены. Предпочтительно также действительная верхняя поверхность 11.1 покрытой стенки наклонена. Наклонная верхняя поверхность уменьшает, например, абразивное действие твердых частиц, перемещающихся в реакционной камере 20 во время ее работы (прямоточного парового котла с циркулирующим псевдоожиженным слоем). Наклонная верхняя поверхность также содержит материал для покрытий. В стенке 11 паровые трубы первой группы 30.1 проходят от плоскости Y-Z стенки в реакционную камеру 20 и дальше к днищу 12 парового котла, проходя, по меньшей мере, часть расстояния под углом, отклоненным от прямого угла относительно плоскости Y-Z, образуя стенку 11, верхняя поверхность 11.1 которой наклонена в реакционной камере 20.

Паровое соединение может быть осуществлено, например, таким образом, что первая группа 30.1 и вторая 30.2 паровых труб соединены с общим распределительным устройством 34 для испарения вещества.

Следует отметить, что только несколько наиболее преимущественных вариантов осуществления настоящего изобретения описаны выше. Например, форма поперечного сечения котла также может быть другой в отличие от прямоугольной. Таким образом, понятно, что настоящее изобретение не ограничивается вышеописанными вариантами осуществления и может быть применено многими способами. Признаки, описанные совместно с разными вариантами осуществления, могут быть использованы в отношении других вариантов осуществления, а также и/или различные сочетания описанных признаков могут быть выполнены в рамках основной идеи настоящего изобретения, по желанию, и если для этого существует техническая возможность.

1. Паровой котел (10), содержащий днище (12) и крышу (16), а также стенки (14), проходящие вертикально между днищем и крышей, таким образом образуя реакционную камеру (20) парового котла, стенки (14) реакционной камеры включают в себя конструкцию, содержащую трубы (30) парового котла, и причем паровой котел (10) содержит в своей нижней части, по меньшей мере, одну сужающуюся секцию (14.31) стенки, сужающуюся к днищу (12), отличающийся тем, что первая группа (30.1) паровых труб в упомянутой сужающейся секции (14.31) стенки выполнена проходящей от плоскости (Y-Z) стенки в реакционную камеру (20) и проходящей от плоскости (Y-Z) стенки к днищу (12) парового котла на стороне реакционной камеры (20), образуя стенку (11) в реакционной камере (20), и вторая группа (30.2) паровых труб выполнена проходящей к днищу вдоль плоскости (Y-Z) стенки.

2. Паровой котел по п.1, отличающийся тем, что сужающаяся секция (14.31) стенки содержит секцию стенки, которая симметрично сужается к днищу относительно своей средней оси (Y), и первая группа паровых труб содержит паровые трубы на обеих сторонах средней оси.

3. Паровой котел по любому из пп.1 или 2, отличающийся тем, что паровые трубы (30.1) первой группы проходят в двух разных подгруппах (30.1'; 30.1'') на расстоянии друг от друга, так что они, по существу, обращены друг к другу на одной стороне.

4. Паровой котел по п.3, отличающийся тем, что паровые трубы (30.1) первой группы проходят в разных плоскостях (Y-X'; Y-X'') на расстоянии друг от друга к днищу (12) парового котла.

5. Паровой котел по п.3, отличающийся тем, что расстояние между первой подгруппой (30.1') и второй подгруппой (30.1'') является таким, что пространство (32), отделенное от реакционной камеры (20), расположено между ними.

6. Паровой котел по п.1, отличающийся тем, что паровые трубы первой группы (30.1) и второй группы (30.2) расположены, чтобы получать, по существу, одинаковый тепловой поток, соответственно, из реакционной камеры (20).

7. Паровой котел по п.6, отличающийся тем, что, соответственно, паровые трубы первой группы (30.1) и второй группы (30.2) имеют, по существу, одинаковую длину.

8. Паровой котел по п.5, отличающийся тем, что элементы (36) подачи среды расположены в упомянутом пространстве (32) для подачи среды в реакционную камеру через пространство.

9. Паровой котел по п.5, отличающийся тем, что один или несколько измерительных датчиков (38) расположены в упомянутом пространстве (32) для измерения условий, существующих в реакционной камере.

10. Паровой котел по п.1, отличающийся тем, что первая группа (30.1) и вторая группа (30.2) паровых труб соединены с общим распределительным устройством (34) для испарения вещества.

11. Паровой котел по п.1, отличающийся тем, что первая группа (30.1) паровых труб проходит от плоскости (Y-Z) стенки к днищу (12) парового котла на стороне реакционной камеры (20), проходя, по меньшей мере, часть расстояния под углом, отклоненным от прямого угла относительно плоскости (Y-Z), образуя стенку (11), верхняя поверхность (11.1) которой наклонена, в реакционной камере (20).

12. Паровой котел по п.1, отличающийся тем, что паровым котлом является прямоточный паровой котел с циркулирующим псевдоожиженным слоем.