Каталитический электрод для спиртовых топливных элементов

Иллюстрации

Показать всеИзобретение относится к каталитическому электроду для мембранно-электродных блоков спиртовых (использующих в качестве топлива метанол или этанол) топливных элементов, где в качестве электрокаталитического материала используется электропроводный диоксид титана, легированный оксидом рутения в соотношении рутения к титану от 4 до 7 мол.%, с нанесенными на поверхности сферических частиц оксида титана, легированного рутением, наночастицами платины размером 3-5 нм. Технический результат изобретения заключается в разработке способа конструкции электрода с целью наиболее эффективного использования площади поверхности электрода и уменьшения загрузки платины или каталитического сплава. 2 ил., 2 пр.

Реферат

Настоящее изобретение относится к области химических источников тока, а именно к составу электрокатализатора и конструкции каталитического электрода - элемента мембранно-электродного блока спиртовых топливных элементов.

Предлагаемая конструкция каталитического электрода представляет собой слой наноструктуры толщиной не менее 2 мкм и не более 10 мкм, состоящей из сферических кристаллических частиц допированного рутением диоксида титана, со средним диаметром около 20 нм и узким распределением частиц по размеру, на которые химически нанесены наночастицы каталитического металла платиновой группы со средним размером 3 нм. Промежутки между частицами оксида заполнены иономером сульфированного фторполимера (Nafion и подобные полимеры) с хаотическим распределением заполненных участков. Объемная доля иономера составляет 12%.

Предлагаемый электрод предназначен для использования в составе МЭБ, для чего подготовленная дисперсия оксидных частиц с нанесенной платиной и сульфированного фторполимера в указанном соотношении наносится на поверхность ионообменной полимерной мембраны любым способом: кистью, воздушно-капельным или ультразвуковым распылением, трафаретной печатью. МЭБ с нанесенными электродами предназначен для работы в твердополимерных электрохимических устройствах, в первую очередь в составе спиртовых топливных элементов.

Наиболее эффективными электрокатализаторами для катода и анода низкотемпературных топливных элементов являются каталитические системы на основе высокодисперсной платины или ее сплавов. Для стабилизации нанокластеров катализатора используют электропроводящие носители с высокой площадью поверхности. Чаще всего применяют материалы на основе аморфного или наноструктурированного углерода (сажи, нановолокон, нанотрубок). Однако углеродные катализаторы подвержены деградации при длительной работе в составе топливного элемента, состоящей в окислении материала носителя, приводящей агломерации платиновых частиц [1-3]. Кроме того, в спиртовых топливных элементах происходит отравление поверхности платинового металла продуктами электроокисления спиртов (СО, формальдегид и др.), «являющимися каталитическими ядами» [4-6].

Для решения обоих этих проблем известны научно-технические решения, основанные на применении композитных платиновых катализаторов, нанесенных на оксидные носители, обладающие большей устойчивостью к коррозии. Помимо высокой, по сравнению с углеродными материалами, коррозионной устойчивости в окислительной среде они также могут оказывать промотирующее действие в реакциях окисления СО и органических ядов, в результате чего применение оксидных носителей платинового катализатора приводит к повышению толерантности к каталитическим ядам [7-13], [14, 15].

Известно также техническое решение по использованию легированного диоксида титана в качестве носителя для электрокатализатора ТЭ [предыдущая заявка]. Известно, что диоксид титана обладает высокой каталитической и фотокаталитической активностью, поскольку он может активировать электрохимическое окисление ряда органических топлив платиной и металлами платиновой группы. Кроме того, он может катализировать реакцию окисления монооксида углерода, обеспечивая высокую толерантность катализатора к отравлению продуктами окисления органических топлив [18].

Известно также применение допированного ниобием диоксида титана для создания каталитического электрода спиртового (метанольного) топливного элемента [19-20]. Авторами [19-22] был приготовлен нанокристаллический допированный диоксид титана со средним размером кристаллитов 10-20 нм, на поверхность которого наносилась платина со средним размером частиц 3 нм. Высокая дисперсность платины, а также взаимодействие металл-носитель в полученном материале, по мнению авторов, являются факторами, ответственными за более высокую каталитическую активность по сравнению с платиной на углеродной саже. Платино-рутениевый катализатор на носителе из нанокристаллического Ti0.9Nb0.1O2 также показывает большую каталитическую активность по сравнению с коммерческим PtRu/C фирмы Е-ТЕК [19]. Топливный элемент, собранный с использованием PtRuTi0.9Nb0.1O2, дает ток на 46% больше, чем эквивалентный мембранно-электродный блок на основе Е-ТЕК Pt-Ru/C.

Наиболее близким к заявляемому изобретению является техническое решение [Патент US 8,187,769, Choi, et al., Supported catalyst for fuel cell, method of preparing the same, electrode for fuel cell including the supported catalyst, membrane electrode assembly including the electrode, and fuel cell including the membrane electrode assembly. May 29, 2012], согласно которому конструкция электрода представляет собой слоистую наноструктуру, состояющую из 3-х слоев: углеродной подложки, слоя оксида металла (титана или аналогичных) и слоя каталитического металла (платины или сплавов металлов платиновой группы), нанесенного на второй слой. При этом оксидные наночастицы, составляющие второй слой, хаотически распределены по поверхности углеродной подложки.

Недостатком этого технического решения является то, что реакция идет в очень тонком (рентгеноаморфном) слое оксидных частиц и потому площадь поверности раздела электрод/мембрана используется крайне неэффективно. Описанное техническое решение выбрано за прототип.

Задачей предлагаемого изобретения является разработка способа организации (конструкции) электрода с целью наиболее эффективного использования площади поверхности электрода и уменьшения загрузки платины или каталитического сплава.

Для более эффективного использования площади электрода необходима организация в его объеме трехфазных границ, однако все известные технические решения по конструкции объемных электродов для топливных элементов, использующих оксидные носители катализаторов, используют те же конструкции, что и для каталитических электродов на основе углеродных наноструктур. Однако в силу гораздо меньшей электронной проводимости легированных полупроводниковых оксидов, эффективно работающим оказывается более тонкий слой наноструктурированного электрокаталитического материала. Как показано в [23], в силу более высоких электронных сопротивлений оксидного носителя эффективно работает только слой толщиной 2-15 мкм, прилегающий к токосъемной (биполярной) пластине.

Поэтому поставленная задача решается за счет того, что с целью более эффективного использования драгоценного каталитического металла в предлагаемой конструкции электрода используется более тонкий слой электрокаталитического материала со средней толщиной 5-10 мкм и не менее 2 мкм и не более 10 мкм, с заполнением промежутков между частицами иномером в объемном соотношении 0,12:0,88. При этом с целью повышения толерантности к каталитическим ядам и с целью уменьшения деградации электрода вследствие окисления в качестве электрокаталитического материала используется электропроводный диоксид титана, легированный оксидом рутения в соотношении рутения к титану от 4 до 10 мол.%, с нанесенными на поверхности сферических частиц оксида титана наночастицами платины размером 3-5 нм

Пример 1.

Наноструктурированный оксидный каталитический электрод с пониженным содержанием платины, нанесенный на оксидный носитель - диоксид титана, допированный рутением (7% мол.). Оксидный носитель обладает рутилоподобной структурой и имеет сферическую форму частиц со средним диаметром около 15-25 нм и узким распределением частиц по размеру. Электронная проводимость носителя 0.08 См/см. Содержание платины на носителе составляет около 10% мас., средний диаметр частиц платины - 3 нм.

Толщина электрода составляет 10 мкм.

Электрокатализатор получен по стандартной методике нанесения платины:

К оксидному носителю (2 г) приливали 500 мл этиленгликоля и диспергировали в ультразвуке. Затем в полученную взвесь добавляли NaOH°кр (до рН ~13) и перемешивали до полного растворения гидроксида натрия. Затем добавляли прекурсор платины с расчетом 10% мас. платины по отношению к массе носителя. Полученную смесь при постоянном перемешивании выдерживали при температуре 130°С в инертной атмосфере, затем сушили в вакуумном шкафу при температуре 100°С в течение 12 часов.

Электрод получен нанесением электрокаталитического материала из водно-спиртовой дисперсии с иономером, содержание иономера равно 12% об. на поверхности ионообменной мембраны Nafion-112. Электрод нанесен методом воздушно-капельного распыления с помощью аэрографа в виде дисперсии, поддерживаемой в гомогенном состоянии в поле ультразвука.

Полученный электрод обладает высокой устойчивостью к отравлению СО и высокой активностью в электроокислении метанола, сравнимой со свойствами электродов, приготовленных на основе коммерческих Pt,Ru-катализаторов на углеродных носителях. Использование этого электрода на аноде этанольного топливного элемента приводит к увеличению мощности ТЭ по сравнению с аналогом на основе традиционных PtRu-катализаторов на углеродных носителях (выбран в качестве аналога).

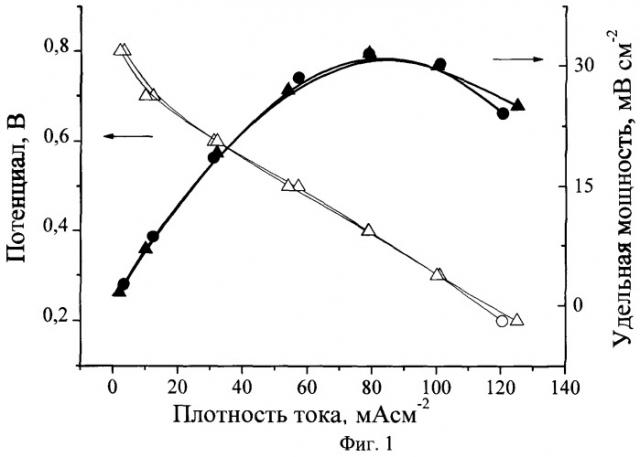

Рис.1. Поляризационные кривые и удельная мощность метанольного и этанольного топливного элемента с заявляемым катализатором Pt/Ru-допированный TiO2 (Ru 7 мол.%) в сравнении с ячейками с катализатором PtRu/C. Температура ячейки: 25°С. Анод - загрузка Pt: 0.5 мг/см2. Кружки: Pt/Ru-допированный ТЮз (Ru 7 мол.%); квадраты: PtRu/C. Незаштрихованные символы: напряжение ТЭ; заштрифованные символы: удельная мощность. Топливо: 0.5 М раствор метанола (серые символы), 0.5 М раствор этанола (черные символы). Температура 25°С.

Литература

1. Kulesza P.J., Miecznikowski K., Baranowska В., et al. // Electrochemistry Communications. 2006, Vol.8, Issue 5, P.904-90

2. Maass S., Finsterwalder F., Frank G., Hartmann R., Merten C. Carbon support oxidation in PEM fuel cell cathodes // Journal of Power Sources 2008, Vol.176, P.444-451,

3. Kotaro S., Minhua S., Adzic R. Polymer Electrolyte Fuel Cell Durability. New York: Springer, 2009

4. Ota К, Nakagawa Y, Takahashi М. Reaction products of anodic oxidation of methanol in sulfuric acid solution // J Electroanal Chem. 1984. Vol.179. P.179-86

5. Lamy С, Lima A, LeRhun V, Delime F, Coutanceau C, Luger JM. Recent advances in the development of direct alcohol fuel cells (DAFC) // J Power Sources. 2002. Vol.105. P.283

6. Wu J., Yuan X.Z., Wang H., Blanco M., et al. Durability of PEM fuel cells. Presented at: Hydrogen and Fuel Cells 2007 International Conference and Trade Show; 2007 Apr 29-May 3; Vancouver, Canada

7. P.Justin, G.Ranga Rao. International Journal of Hydrogen Energy, 36 (2011) 5875

8. J.W.Long, R.M.Stroud, K.E.Swider-Lyons, D.R.Rolison, J.Phys. Chem. В 104 (2000) 9772.

9. Q. Lu, В.Yang, L.Zhuang. J. Lu, J.Phys. Chem. В 109 (2005) 1715

10. L.Jang, G.Sun, S.Sun, J.Liu, S.Tang, H.Li, B.Zhou, Q.Xin. Electrochim. Acta 50 (2005)5384

11. L.Jang, L.Colmenares, Z.Jusys, G.Q.Sun, R.J.Behm, Electrochim.Acta 53 (2007) 377

12. K.-W.Park, K.-S.Ahn, Y.-C.Nah, J.-H.Choi, Y.-E.Sung, J.Phys. Chem. В 107 (2003) 4352

13. Grigorieva A.V., Goodilin E.A., Derlyukova L.E., Anufrieva T.A., Tarasov A.B., Dobrovolskii Yu.A., Tretyakov Yu.D. Titania nanotubes supported platinum catalyst in CO oxidation process // Applied Catalysis A: General. N.I-2, V.362 (2009) 20-25.

14. N.Rajalakshmi, N.Lakshmi, K.S.Dhathathreyan. International journal of hydrogen energy 33 (2008) 7521 - 7526

15. Sheng-Yang Huang, Prabhu Ganesan, Branko N. Popov. Applied Catalysis B: Environmental 102 (2011) 71-77

16. Пат. Китай № CN 101559386(A) (GM Global tech operation inc. (US), Carbon-titanium oxide electro-catalyst carrier applied to hydrogen reduction in a pern fuel cell. (Publ. 2009-10-21, Pri.US20070938864P, 2007-05-18)

17. Пат. РФ №RU2379380 (С2)

18. Garcia B.L., Fuentes R., Weidner J.W. Low-Temperature Synthesis of a PtRu/Nb0.1Ti0.9O2 Electrocatalyst for Methanol Oxidation // Electrochemical and Solid-State Letters. 2007, Vol.10, No.7 P.B108-B110.

19. Guoying С., Bare S.R., Mallouk Т.Е. Development of Supported Bifunctional Electrocatalysts for Unitized Regenerative Fuel Cells // J. Electrochem. Soc., Vol.149, Issue8, P.A1092-A1099.

20. Park K., Seol K. Nb-TiO2 supported Pt cathode catalyst for polymer electrolyte membrane fuel cells // Electrochemistry communications. 2007, Vol.9, No.9, P.2256-2260.

21. S.Lj.Gojkovic, B.M.Babic, V.R.Radmilovic, N.V.Krstajic. Nb-doped TiO2 as a support of Pt and Pt-Ru anode catalyst for PEMFCs. Journal of Electroanalytical Chemistry 639 (2010) 161-166

22. G.Y.Chen, S.R.Bare, Т.Е.Mallouk, J.Electrochem. Soc. 149 (2002) A 1092.

23. А.Е.Укше, Л.А.Фролова/ Влияние соотношения электронной и ионной проводимости каталитических материалов на эффективность работы каталитических электродов, Физические проблемы водородной энергетики, СПб, 2009

1. Каталитический электрод для мембранно-электродных блоков спиртовых (использующих в качестве топлива метанол или этанол) топливных элементов, отличающийся тем, что в качестве электрокаталитического материала используется электропроводный диоксид титана, легированный оксидом рутения в соотношении рутения к титану от 4 до 7 мол.%, с нанесенными на поверхности сферических частиц оксида титана, легированного рутением, наночастицами платины размером 3-5 нм.

2. Каталитический электрод для мембранно-электродных блоков спиртовых топливных элементов по п.1, представляющий собой наноструктурированный слой толщиной, с целью экономии платины, не менее 2 мкм и не более 10 мкм, с заполнением промежутков между частицами диоксида титана, легированного оксидом рутения, иономером сульфированного фторполимера "Nafion" в объемном соотношении 0,12:0,88.