Способ изготовления инструмента для горячей деформации

Иллюстрации

Показать всеИзобретение предназначено для увеличения срока службы инструмента для горячей деформации, в частности дорна или оправки для изготовления бесшовных труб, или кузнечной оправки для горячей ковки трубчатых деталей из металла. Инструмент имеет основное тело (2) инструмента, по меньшей мере в одной рабочей зоне (3) снабженное покрытием (4). Улучшение соединения покрытия (4) с основным телом инструмента обеспечивается за счет того, что на основном теле (2) инструмента выполняют профилирование (5) поверхности (стадия а) способа) и на профилирование (5) поверхности наносят покрытие (4) (стадия b)). Профилирование (5) поверхности имеет множество возвышений (6) и углублений (7), создаваемых посредством механической обработки, в частности обточки. После стадии а) с помощью термохимического способа обработки из части материала основного тела (2) вдоль структурированной поверхности сначала создают первичный защитный слой из преобразованного материала (8) и на преобразованный таким образом первичный слой (8) материала наносят наружный защитный слой (4), заполняющий оставшиеся между возвышениями (6) выемки. 2 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к способу изготовления инструмента для горячей деформации, в частности дорна или оправки для изготовления бесшовных труб, или кузнечной оправки для горячей ковки трубчатых деталей из металла, который включает стадии:

а) изготовления основного тела инструмента, причем изготовление основного тела инструмента предусматривает создание профилирования поверхности с множеством возвышений и углублений на поверхности основного тела инструмента, причем эти возвышения выполнены, в частности, в виде имеющих в радиальном сечении форму перегородок, предпочтительно прямоугольных выступов, которые проходят по заданной длине в направлении продольной оси инструмента и которые возвышаются на заданную высоту над углублениями, причем создание профилирования поверхности предпочтительно осуществляется посредством механической обработки, в частности обточки;

b) нанесения покрытия на основное тело инструмента.

Из US 5031434 А известна оправка для прокатки бесшовных труб, которая имеет снабженное таким профилированием поверхности основное тело с нанесенным на него затем отдельно покрытием.

Дорн для прошивки круглых прутков указанного вида известен из DE 102008056988 А1 и дополнительно, например, из JP 54-017363 А и JP 63-192504 А. Рабочая зона дорна снабжена здесь слоем, уменьшающим во время прошивки отвод тепла в тело оправки и прочно сцепленным с телом оправки. Для функции инструмента существенно, что слой имеет прочное сцепление.

Кроме того, в целом известно, что в инструментах для горячей деформации или аналогичных конструктивных элементах для увеличения срока службы перед нанесением покрытия - при этом в большинстве случаев речь идет о термохимических способах покрытия - например, рабочую зону подвергают пескоструйной обработке для придания ей шероховатости, с целью улучшения сцепления наносимого затем покрытия.

Однако было установлено, что шероховатая поверхность часто не обеспечивает достаточного сцепления, и во многих случаях во время процесса нанесения покрытия или использования пропадает. Когда затем между основным телом и покрытием действуют термические и механические напряжения, то защитный слой отслаивается.

Поэтому в основу изобретения положена задача создания способа изготовления инструмента для горячей деформации указанного в начале вида, с помощью которого обеспечивается улучшенное соединение между основным телом инструмента и покрытием. В соответствии с этим инструмент для горячей деформации должен иметь увеличенный срок службы и тем самым обеспечивать более экономичное изготовление, в частности, бесшовных труб.

Эта задача решена согласно изобретению тем, что после стадии а) с помощью термохимического способа обработки из части материала основного тела вдоль структурированной поверхности сначала создают первичный защитный слой из преобразованного материала, при этом уменьшаются ширина возвышений и глубина углублений, и при этом термохимическое преобразование включает, в частности, образование оксида железа, в частности окалины, и что на преобразованный таким образом первичный слой материала наносят наружный защитный слой, заполняющий оставшиеся между возвышениями выемки.

Профилирование поверхности предпочтительно образует в осевом направлении инструмента по меньшей мере один поднутренный паз, при этом профилирование поверхности имеет, в частности, множество возвышений и углублений на поверхности основного тела инструмента.

Основное тело инструмента выполнено предпочтительно из стали.

Покрытие может быть защитным слоем для защиты от термических и механических нагрузок. Оно может быть нанесено с помощью термохимического способа нанесения покрытия.

Нанесение покрытия в соответствии с указанной выше стадией b) можно осуществлять также, например, посредством газопламенного напыления или плазменного напыления.

В соответствии с этим, улучшение соединения между основным телом инструмента и покрытием достигается за счет того, что поверхность металлического несущего материала гладко обрабатывают, а затем снабжают заданной структурой, состоящей из перегородок и отделяющих их друг от друга выемок, предпочтительно выполненных посредством механической обработки, в частности посредством обточки.

Затем с помощью целенаправленного термохимического способа нанесения покрытия вдоль структурированного таким образом контура поверхности несущего материала преобразуют часть этого несущего материала в защитный слой.

При этом соответственно уменьшаются ширина, а также высота перегородок и глубина выемок. На этот созданный посредством преобразования первичный защитный слой затем наносят с помощью термохимического способа дополнительный наружный защитный слой, который одновременно заполняет, соответственно, закрывает оставшиеся между перегородками выемки, соответственно, углубления.

За счет заранее оптимированного в зависимости от условий использования инструмента структурирования перехода между несущим материалом (основным телом) и нанесенным слоем значительно улучшается сцепление получаемой структуры слоев и предотвращается полное отслаивание слоя.

Наряду с улучшенным переходом между прокатываемым изделием и оксидным слоем улучшаются также характеристики сцепления между прокатываемым изделием и инструментом.

Предлагаемый способ, соответственно, поясненное выполнение пригодно в целом для инструментов и конструктивных элементов, которые должны защищаться с помощью покрытия, с целью лучшего выдерживания термической и механической нагрузки.

Ниже приводится более подробное описание изобретения на основе примеров выполнения со ссылками на прилагаемые чертежи, на которых схематично изображено:

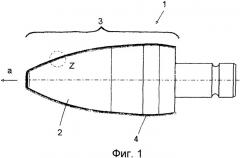

фиг.1 - инструмент для горячей деформации в виде оправки, вид сбоку;

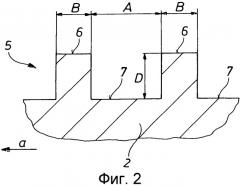

фиг.2 - фрагмент Z из фиг.1 для еще не покрытого основного тела инструмента, в увеличенном масштабе;

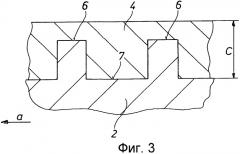

фиг.3 - фрагмент Z из фиг.1 для уже покрытого основного тела инструмента, в увеличенном масштабе;

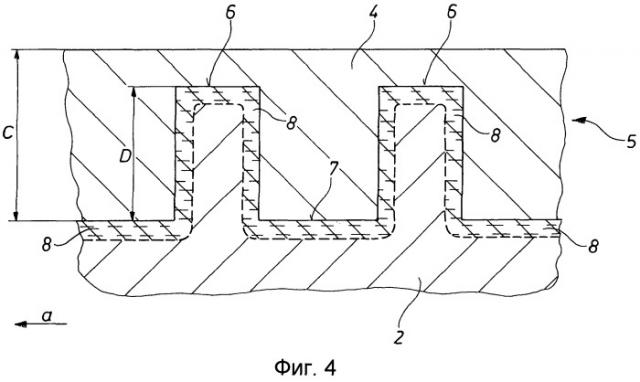

фиг.4 - фрагмент Z из фиг.1 для другого варианта выполнения покрытого основного тела инструмента, в увеличенном масштабе;

фиг.5 - первая микрофотография шлифа для фрагмента Z из фиг.1 инструмента для горячей деформации; и

фиг.6 - вторая микрофотография шлифа для фрагмента Z из фиг.1 инструмента для горячей деформации.

На фиг.1 показан инструмент 1 для горячей деформации в виде оправки для изготовления бесшовной трубы. Инструмент 1 имеет основное тело 2 инструмента, которое имеет рабочую зону 3, которая проходит по определенной длине в направлении оси а. В рабочей зоне 3 инструмент 1 снабжен покрытием 4, которое защищает инструмент 1 от термической, соответственно, механической нагрузки.

Точное выполнение инструмента показано в виде фрагмента Z из фиг.1, т.е. в виде части основного тела 2 инструмента на фиг.2 и 3. Можно видеть, что лежащая радиально снаружи поверхность основного тела 2 инструмента имеет профилирование 5 поверхности, которое состоит из множества радиально выступающих возвышений 6, которые расположены между возникающими тем самым углублениями 7. Возвышения 6 проходят в осевом направлении а на величину В, которая предпочтительно лежит в диапазоне примерно 250-4000 мкм. Высота D возвышений 6 относительно углублений 7 лежит в диапазоне примерно 500-5000 мкм. Расстояние А между двумя возвышениями предпочтительно лежит в диапазоне примерно 200-2000 мкм.

При этом профилирование 5 выполнено на поверхности основного тела 2 так, что оно сначала гладко обрабатывается, а затем посредством механической обработки, в частности обточки, создаются имеющие в радиальном сечении форму перегородок, соответственно, прямоугольные выемки 7.

После этой предварительной обработки поверхность основного тела 2 инструмента снабжают покрытием 4, как показано на фиг.3. При этом общая толщина С покрытия 4 заполняет углубления 7 и превышает высоту возвышений 6.

Таким образом, если смотреть в осевом направлении а для материала покрытия 4 вследствие профилирования 5 поверхности образуется поднутренный паз, так что покрытие 4 при использовании инструмента 1 очень прочно сцепляется с основным телом 2.

На фиг.4 показано предпочтительное выполнение, соответственно, решение. Предварительная обработка основного тела 2 инструмента осуществляется аналогично решению согласно фиг.2 и 3, т.е. сначала выполняют профилирование 5 поверхности в гладко обработанном основном теле 2 инструмента. Прохождение профилирования соответствует прохождению согласно фиг.2.

Однако затем перед нанесением покрытия 4 сначала преобразовывают с использованием термохимического способа обработки часть материала основного тела 2 в защитный слой. Преобразованный материал 8 проходит эквидистантно относительно профилирования 5 и изображен штриховыми линиями. При этом уменьшается, соответственно, ширина возвышений (перегородок) 6 и глубина снова прямоугольных в поперечном сечении выемок, как показано на фиг.4.

На преобразованный так слой 8 материала, т.е. на образованный за счет преобразования несущего материала первичный, соответственно, внутренний защитный слой наносят во время преобразования или затем покрытие 4 в виде второго, наружного слоя, как показано на фиг.4, для готового инструмента. Это осуществляется снова с помощью термохимического способа или, например, с помощью газопламенного напыления или плазменного напыления.

Таким образом, в соответствии с показанным на фиг.4 решением между несущим материалом (основным телом) 2 и слоем 4 создают перед нанесением или во время нанесения, соответственно, создания слоя 4 на несущем материале 2 структуру, которая представляет преобразованный материал 8.

На фиг.5 и 6 показаны примеры конкретных покрытий. Можно отчетливо видеть созданный за счет преобразования перегородок (возвышений) 6 и заполнения выемок (углублений) 7 внутренний, более пористый слой 8 и нанесенный на него второй наружный слой 4. Внутренний слой 8 (преобразованный материал) состоит в данном случае из оксидов железа и вырастает из поверхности основного тела, соответственно, профилирования. Выемки между перегородками (возвышениями) заполнены наружным слоем 4.

В примере выполнения согласно фиг.5, соответственно, фиг.6 несущий материал (основное тело инструмента) покрыт оксидами железа, соответственно, материал основного тела преобразован в оксид железа. Несущим материалом в данном случае является сталь. Максимальная толщина покрытия на основном теле составляет в этом примере примерно 1000 мкм.

Структурированный переход между несущим материалом и покрытием можно оптимировать в соответствии с применением, так что предотвращается полное отслаивание слоя во время использования. За счет этого может быть, в частности, существенно увеличен срок службы инструмента 1.

Поверхности снабженных покрытием инструментов можно перед или во время использования сглаживать с помощью механической обработки, например шлифования и полирования (перед использованием), или прокатки (во время использования).

Сглаживание поверхности уменьшает трение между инструментом и деталью (прокатываемым изделием).

Перечень ссылочных позиций

1. Инструмент для горячей деформации

2. Основное тело инструмента

3. Рабочая зона

4. Покрытие

5. Профилирование поверхности

6. Возвышение

7. Углубление

8. Преобразованный материал

а. Осевое направление

В. Длина

D. Высота

А. Расстояние

С. Общая толщина слоя

1. Способ изготовления инструмента (1) для горячей деформации, в частности дорна или оправки для изготовления бесшовных труб, или кузнечной оправки для горячей ковки трубчатых деталей из металла, включающий стадии:а) изготовления основного тела (2) инструмента, причем это изготовление основного тела (2) инструмента предусматривает создание профилирования (5) поверхности с множеством возвышений (6) и углублений (7) на поверхности основного тела (2) инструмента, причем эти возвышения (6) выполнены, в частности, в виде имеющих в радиальном сечении форму перегородок, предпочтительно прямоугольных выступов, которые проходят на заданную длину (В) в направлении продольной оси (а) инструмента (1) и которые возвышаются на заданную высоту над углублениями (7), причем создание профилирования (5) поверхности предпочтительно осуществляется посредством механической обработки, в частности обточки иb) нанесения покрытия (4) на основное тело (2) инструмента,отличающийся тем, что после стадии а) путем термохимической обработки из части материала основного тела (2) вдоль структурированной поверхности сначала создают первичный защитный слой из преобразованного материала (8), при этом уменьшают ширину возвышений (6) и глубину углублений (7), причем термохимическое преобразование включает, в частности, образование оксида железа, особенно предпочтительно окалины, и на преобразованный таким образом первичный слой (8) материала наносят наружный защитный слой (4), заполняющий оставшиеся между возвышениями (6) выемки (7).

2. Способ по п.1, отличающийся тем, что углубления (7) при нанесении покрытия (4) в соответствии со стадией b) заполняют по меньшей мере до высоты возвышений (6) покрытием (4), при этом поверхность покрытия (4) предпочтительно превышает высоту возвышений (6).

3. Способ по п.1 или 2, отличающийся тем, что нанесение покрытия (4) в соответствии со стадией b) выполняют посредством газопламенного напыления, плазменного напыления или термохимическим путем.