Буровое долото и другие изделия, содержащие цементированный карбид

Иллюстрации

Показать всеИзобретение относится к способу изготовления изделий для бурения, содержащих спеченный цементированный карбид, в частности, бурового долота и его деталей, таких как корпус долота и конические шарошки. Буровое изделие содержит по меньшей мере одну деталь из цементированного карбида, соединительную фазу, содержащую неорганические частицы и матричный металл и/или сплав металла, и деталь из нецементированного карбида. Общий объем деталей из цементированного карбида составляет по меньшей мере 5% от общего объема изделия. Температура плавления неорганических частиц превышает температуру плавления матричного материала. Деталь из нецементированного карбида содержит металлическую деталь, включающую в себя зерна по меньшей мере одного из вольфрама, сплава вольфрама, тантала, сплава тантала, молибдена, сплава молибдена, ниобия и сплава ниобия, диспергированных в непрерывной матрице металла или металлического сплава. Способ включает заполнение пространства между неорганическими частицами и деталью из цементированного карбида расплавленным металлом или металлическим сплавом с последующим отверждением металла или металлического сплава для формирования изделия. Полученное изделие обладает заданной комбинацией таких свойств как прочность, износостойкость и твердость. 9 н. и 86 з.п. ф-лы, 13 ил., 3 пр.

Реферат

Уровень техники

Область техники, к которой относится изобретение

Настоящее изобретение относится к изделиям для бурения земли и другим изделиям, включающим спеченный цементированный карбид, и к способам их изготовления. Примеры изделий для бурения земли, охватываемых настоящим изобретением, включают, например, буровое долото и их детали, такие как, например, корпус бурового долота с неподвижными резцами и конические шарошки для бурового долота с вращающимися шарошками. Настоящее изобретение также относится к корпусу бурового долота, конической шарошке и другим изделиям, изготавливаемым предложенными способами.

Описание уровня техники

Цементированные карбиды представляют собой композиционные материалы из дискретной твердометаллической карбидной фазы, диспергированной в непрерывной, относительно мягкой связующей фазе. Диспергированная фаза обычно включает зерна карбида, содержащего один или более переходных металлов, выбранных, например, из титана, ванадия, хрома, циркония, гафния, молибдена, ниобия, тантала и вольфрама. Связующая фаза обычно включает, по меньшей мере, один из таких металлических материалов, как кобальт, сплав кобальта, никель, сплав никеля, железо и сплав железа. Легирующие элементы, такие как, например, хром, молибден, рутений, бор, вольфрам, тантал, титан и ниобий, могут быть добавлены к связующему для усиления некоторых свойств композиционного материала. Связующая фаза связывает или “цементирует” участки карбида металла, благодаря чему композиционный материал приобретает выгодную комбинацию физических свойств дискретной и непрерывной фаз.

Многочисленные виды или “сорта” цементированного карбида получают, варьируя параметры, которые могут включать состав материалов в диспергированной и/или непрерывной фазах, размер зерен диспергированной фазы и объем фракций фаз. Цементированные карбиды, включающие диспергированную фазу карбида вольфрама и фазу кобальтового связующего, являются наиболее коммерчески важными из обычно доступных сортов цементированного карбида. Различные сорта доступны в виде порошковых смесей (называемых здесь “порошком цементированного карбида”), которые могут быть обработаны с использованием традиционных методов прессования и спекания для получения композиционных материалов из цементированного карбида.

Сорта цементированного карбида, включающие дискретную фазу карбида вольфрама и непрерывную фазу кобальтового связующего, обладают выгодным сочетанием прочности, вязкости разрушения и износостойкости. Как известно в данной области техники, “прочность” представляет собой напряжение, при котором материал растрескивается или разрушается. “Вязкость разрушения” представляет собой способность материала абсорбировать энергию и пластически деформироваться перед разрушением. “Вязкость” пропорциональна площади под кривой напряжения-деформации от возникновения до точки разрушения. См. McGraw-Hill Dictionary of Scientific and Technical Terms (5th ed. 1994). “Износостойкость” представляет собой способность материала выдерживать повреждение его поверхности. Износ обычно включает постепенную потерю материала из-за относительного движения между материалом и контактирующей поверхностью или веществом. См. Metals Handbook Desk Edition (2d ed. 1998). Цементированные карбиды находят широкое применение в случаях, требующих существенной прочности, вязкости и высокой износостойкости, таких как, например, резка и формирование металлов, бурение земли и выемка породы, а также в качестве изнашиваемых деталей в различных механизмах.

Прочность, вязкость и износостойкость цементированного карбида связаны со средним размером зерен диспергированной твердой фазы и объемной (или массовой) фракции связующей фазы, присутствующей в композиционном материале. Обычно повышение среднего размера зерен карбидных частиц и/или повышение объемной фракции связующего в традиционном сорте порошка цементированного карбида повышает вязкость разрушения сформированного композиционного материала. Однако такое повышение вязкости обычно сопровождается снижением износостойкости. Поэтому металлурги, формулирующие цементированные карбиды, постоянно вынуждены разрабатывать сорта карбидов, обладающие как высокой износостойкостью, так и высокой вязкостью разрушения, способные удовлетворить выдвигаемым требованиям.

Как правило, детали из цементированных карбидов изготавливают в виде отдельных деталей, используя традиционные методы прессования и спекания порошковой металлургии. Процесс получения обычно включает уплотнение или прессование части порошка цементированного карбида в пресс-форме для получения неспеченной или “сырой” прессовки определенного профиля и размера. При необходимости получения в детали из цементированного карбида дополнительных элементов профиля, которые не могут быть легко получены прессованием либо иным уплотнением порошка, после операции уплотнения или прессования осуществляют механическую обработку сырой прессовки, также называемую “сырым профилированием”. В том случае, если для процесса сырого профилирования требуется дополнительная прочность прессовки, сырая прессовка может быть подвергнута предварительному спеканию перед предварительным профилированием. Предварительное спекание осуществляют при температуре, ниже конечной температуры спекания, получая “бурую” прессовку. После операции по сырому профилированию осуществляют операцию высокотемпературной обработки, обычно называемую “спеканием”. Спекание уплотняет материал до почти теоретической полной плотности, обеспечивая получение композиционного материала из цементированного карбида и оптимизацию прочности и твердости материала.

Существенное ограничение использования методов прессования и спекания заключается в том, что набор возможных профилей из компактного материала довольно ограничен, поэтому данные методы не могут быть эффективно использованы для получения профилей со сложными деталями. Прессование или уплотнение порошков обычно осуществляют, используя механические или гидравлические прессы и жесткие инструменты либо, в качестве альтернативы, изостатическое прессование. При осуществлении изостатического прессования профилирующие силы могут быть приложены к гибкой пресс-форме с различных направлений. Согласно методике изостатического прессования с использованием “влажного мешка” используют переносную пресс-форму, помещенную в среде под давлением. Методика изостатического прессования с использованием “сухого мешка” включает использование пресс-формы, имеющей симметрию в радиальном направлении. Однако независимо от того, используют жесткий инструмент или гибкий инструмент, уплотненная прессовка должна быть извлечена из него, и данное ограничение ограничивает возможности профилирования форм прессовок. Кроме того, прессовки, диаметр которых составляет более приблизительно от 4 до 6 дюймов, а длина - приблизительно от 4 до 6 дюймов, должны подвергаться уплотнению в изостатических прессах. Однако поскольку в изостатических прессах используют гибкие инструменты, прессованные прессовки с точными формами не могут быть получены.

Как упомянуто выше, дополнительные элементы профиля могут быть приданы прессовке для детали из цементированного карбида посредством сырого профилирования бурой прессовки после предварительного спекания. Однако спектр профилей, которые могут быть получены в результате сырого профилирования, ограничен. Возможные профили ограничены доступностью и возможностями металлорежущих инструментов. Металлорежущие инструменты, которые могут быть использованы для сырой механической обработки, должны обладать высокой износостойкостью и обычно являются дорогостоящими. Кроме того, сырая механическая обработка прессовок, используемая для формирования деталей из цементированного карбида, вызывает образование высокоабразивной пыли. Кроме того, необходимо принимать во внимание дизайн компонента, учитывая тот факт, что элементы профиля, формируемые на прессовках, не могут пересекать путь режущего инструмента. Части цементированного карбида, имеющие сложные профили, могут быть получены в результате соединения двух или более деталей из цементированного карбида с использованием традиционных методов металлургического соединения, таких как, например, пайка, сварка и диффузионное сцепление, или с использованием традиционных методов механического прикрепления, таких как, например, горячая посадка, прессовая посадка или использование механических креплений. Однако как металлургические, так и механические методы соединения являются недостаточными из-за собственных свойств цементированного карбида и/или механических свойств соединения. Поскольку уровень прочности обычных сплавов для пайки или сварки намного ниже прочности цементированных карбидов, вероятно, что паяные и сварные соединения, окажутся намного слабее соединенных частей из цементированного карбида. Поскольку наплавленные пайкой и сваркой металлы не включают карбиды, нитриды, силициды, оксиды, бориды или другие твердые фазы, паяное или сварное соединение имеет намного меньшую стойкость к истиранию, чем материалы из цементированного карбида. Использование методов механического крепления обычно требует наличия таких приспособлений, как шпоночные пазы, прорези, отверстия или резьба на соединяемых деталях. Наличие таких приспособлений на деталях из цементированного карбида приводит к образованию участков, на которых концентрируется напряжение. Поскольку цементированные карбиды представляют собой относительно хрупкие материалы, они чрезвычайно чувствительны к нарезам, поэтому концентрация напряжений, связанных с приспособлениями для механического соединения, могут легко привести к преждевременному повреждению цементированного карбида.

Наиболее желательной является разработка способа получения деталей из цементированного карбида, имеющих сложные профили, например, буровое долото и корпус для бурового долота, обладающих соответствующей прочностью, износостойкостью и вязкостью разрушения для нуждающихся в них видов использования и не имеющих недостатков деталей, полученных описанными выше традиционными способами.

Кроме того, подобным образом, наиболее желательной является разработка способа получения деталей из цементированного карбида, включающих участки из нецементированного карбидного материала, такого как легко обрабатываемый металлический (т.е. содержащий металл) сплав, без существенного ухудшения прочности, износостойкости или вязкости разрушения связующего участка или детали в целом. Конкретным примером детали, выигрывающей от получения таким способом, является буровое долото с неподвижными резцами на основе цементированного карбида. Буровое долото с неподвижными резцами обычно включают несколько вставных режущих пластин, прикрепленных к корпусу в заданных позициях для оптимизации резки. Вставные режущие пластины обычно включают слой синтетических алмазов, спеченных на подложке из цементированного карбида. Такие пластины обычно называют поликристаллическими алмазными прессовками.

Традиционные корпуса буровых долот с неподвижными резцами изготавливают посредством вытачивания сложных элементов наконечников из стали либо инфильтрации слоя твердых частиц карбида со сплавом связующего, таким как, например, сплав на основе меди. В последнее время появились публикации о том, что корпуса наконечников с неподвижными резцами могут быть получены из цементированных карбидов с использованием стандартных способов порошковой металлургии (уплотнение порошка с последующим профилированием или механической обработкой сырой или предварительно спеченной порошковой прессовкой, и высокотемпературное спекание). В одновременно рассматриваемых заявках на патенты США №№ 10/848437 и 11/116752, описано использование композиционных материалов из цементированного карбида в корпусе бурового долота, при этом каждая такая заявка выполнена в данном описании путем ссылки. Корпус бурового долота на основе цементированных карбидов обеспечивает существенные преимущества перед обработанной на станке сталью или инфильтрованным карбидным корпусом бурового долота, поскольку цементированные карбиды обладают особенно выгодным сочетанием высокой прочности, вязкости, а также абразионной и эрозионной стойкости по сравнению с обработанной на станке сталью или инфильтрованными карбидами.

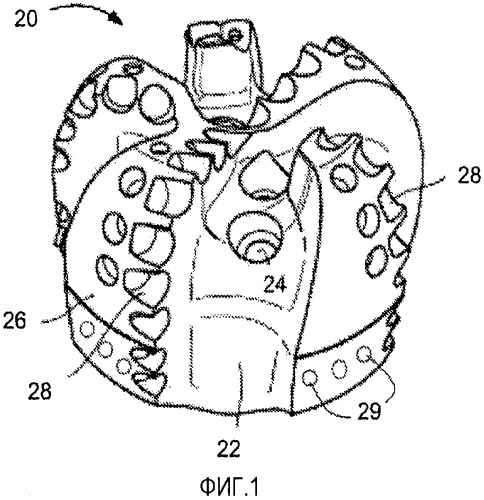

Фиг.1 представляет собой схематическую иллюстрацию корпуса бурового долота с неподвижными резцами, в которые могут быть вставлены режущие пластины из поликристаллического алмазного композита. Как показано на фиг.1, корпус 20 бурового долота включает центральную часть 22 с отверстиями 24, через которые закачивают буровой раствор, и кронштейны или лезвия 26, включающие карманы 28, в которые вставляют резцы из поликристаллического алмазного композита. Корпус 20 может также включать калиброванные прокладки 29 из твердого, износостойкого материала. Калиброванные прокладки 29 предназначены для предотвращения износа бурового долота, уменьшающего эффективный диаметр бурового долота до неприемлемой степени. Корпус 20 может состоять из цементированного карбида, полученного методами порошковой металлургии или инфильтрацией твердых частиц карбида расплавленным металлом или металлическим сплавом. Процесс порошковой металлургии включает заполнение полости пресс-формы смесью связующего металла и карбидных порошков, а затем прессование порошков для получения сырой прессовки. Из-за высокой прочности и твердости спеченных цементированных карбидов, затрудняющих механическую обработку материала, сырую прессовку обычно обрабатывают на станке, придавая ей форму корпуса бурового долота, после чего обработанную на станке прессовку спекают. Процесс инфильтрации включает заполнение полости пресс-формы твердыми частицами, такими как частицы карбида вольфрама, и инфильтрацию твердых частиц в пресс-форме расплавленным металлом или металлическим сплавом, таким как медный сплав. В некоторых корпусах, полученных инфильтрацией, небольшие кусочки спеченного цементированного карбида размещают вокруг одной или более калиброванных прокладок с целью дальнейшего ингибирования износа бурового долота. В таких случаях общий объем кусочков спеченного цементированного карбида составляет менее 1% от общего объема корпуса бурового долота.

Общая долговечность и срок службы буровых долот с неподвижными резцами зависит не только от долговечности режущих элементов, но также от долговечности корпусов долот. Поэтому буровые долота, включающие цельные корпуса из цементированного карбида, могут иметь существенно более длительный срок службы, чем буровые долота, изготовленные из обработанной на станке стали, или их корпуса, включающие инфильтрованные твердые частицы. Однако цельные буровые долота из цементированного карбида все еще имеют некоторые ограничения. Например, трудной задачей может оказаться правильное и точное размещение отдельных резцов из поликлисталлического алмазного композита на цельных корпусах из цементированного карбида, поскольку во время высокотемпературного процесса спекания корпуса подвергаются некоторой деформации размера и формы. В том случае, если резцы из поликристаллического алмазного композита не располагаются точно на заданных позициях на лезвиях корпуса бурового долота, буровое долото может неудовлетворительно выполнять свои функции, например, из-за преждевременной поломки резцов и/или лезвий, излишней вибрации и/или некруглых (овальных) отверстий для бурения.

Также из-за того, что цельные, неразъемные корпуса из цементированного карбида имеют комплексную конфигурацию, сырые прессовки обычно подвергают механической обработке, используя сложные металлорежущие станки, такие как контролируемые компьютером в пяти позициях фрезерные станки. Однако, как упоминалось выше, даже самые сложные металлорежущие станки способны обеспечить всего лишь ограниченный спектр профилей и дизайнов. Например, количество и форма режущих лезвий и позиции для установки указанных резцов, которые могут подвергаться механической обработке, ограничены, поскольку элементы профиля не могут пересекаться с путем режущего инструмента во время процесса механической обработки.

Таким образом, существует потребность в разработке усовершенствованных способов получения корпусов буровых долот на основе цементированного карбида и других изделий, не имеющих ограничений известных способов получения, включая описанные выше способы.

Раскрытие изобретения

Один аспект настоящего изобретения касается изделия, содержащего, по меньшей мере, одну деталь из цементированного карбида, при этом общий объем деталей из цементированного карбида составляет, по меньшей мере, 5% от общего объема изделия, и соединительную фазу, связывающую, по меньшей мере, одну деталь из цементированного карбида в изделие. Соединительная фаза включает неорганические частицы, а материал матрицы включает, по меньшей мере, металл или металлический сплав. Температура плавления неорганических частиц выше температуры плавления материала матрицы.

Другой аспект настоящего изобретения касается представляющего собой изделие для бурения земли. Изделие для бурения земли включает, по меньшей мере, одну деталь из цементированного карбида. Объем цементированного карбида в детали из цементированного карбида составляет, по меньшей мере, 5% от общего объема изделия для бурения земли. Композиционный материал металлической матрицы связывает деталь из цементированного карбида в изделие для бурения земли. Композиционный материал металлической матрицы включает твердые частицы, диспергированные в матрице, содержащей металл или металлический сплав.

Еще один аспект настоящего изобретения касается способа изготовления изделия, включающего участок с цементированным карбидом, содержащего размещение, по меньшей мере, одной детали из цементированного карбида и, выборочно, детали из нецементированного карбида в полости пресс-формы в заданных позициях для частичного заполнения полости и определения незанятого пространства в полости. Объем, по меньшей мере, одной детали из цементированного карбида составляет, по меньшей мере, 5% от общего объема изделия. Для частичного заполнения незанятого пространства добавляют множество неорганических частиц. Пространство между неорганическими частицами представляет собой остаточное пространство. Деталь из цементированного карбида, деталь из нецементированного карбида, при наличии таковой, и множество твердых частиц нагревают. Расплавленный металл или сплав расплавленного металла подают в остаточное пространство. Температура плавления расплавленного металла или сплава расплавленного металла меньше температуры плавления множества неорганических частиц. Расплавленный металл или сплав расплавленного металла в остаточном пространстве охлаждают, при этом отвержденный расплавленный металл или сплав расплавленного металла связывает деталь из цементированного карбида, деталь из нецементированного карбида, при наличии таковой, и неорганические частицы, образуя изделие.

Дополнительный аспект настоящего изобретения касается способа изготовления бурового долота с неподвижными резцами, включающего размещение, по меньшей мере, одной детали из цементированного карбида и, выборочно, детали из нецементированного карбида в полости пресс-формы, определяя незанятую часть полости. Общий объем деталей из цементированного карбида, размещенных в полости пресс-формы, составляет, по меньшей мере, 5% от общего объема бурового долота. В полости размещают твердые частицы для заполнения части незанятого пространства и определения незанятого остаточного участка в полости пресс-формы. Пресс-форму нагревают до температуры литья, и в нее заливают расплавленный металлический литейный материал. Температура плавления расплавленного металлического литейного материала меньше температуры плавления неорганических частиц. Расплавленный металлический литейный материал подают в остаточную часть в пресс-форме. Пресс-форму охлаждают с целью отверждения расплавленного металлического литейного материала и связывания, по меньшей мере, одной детали из спеченного цементированного карбида и, при ее наличии, по меньшей мере, одной детали из нецементированного карбида и твердых частиц в буровое долото. Деталь из цементированного карбида размещают в полости таким образом, чтобы сформировать, по меньшей мере, часть участка лезвия бурового долота, а деталь из нецементированного карбида, при ее наличии, формирует, по меньшей мере, часть участка для прикрепления бурового долота.

Согласно еще одному аспекту настоящего изобретения изделие включает, по меньшей мере, одну деталь из цементированного карбида, а соединительную фазу, связывающую, по меньшей мере, одну деталь из цементированного карбида в изделие, и состоящую из материала эвтактического сплава.

Еще один аспект настоящего изобретения касается способа изготовления изделия, имеющего участок из цементированного карбида, включающего размещение детали из цементированного карбида рядом с по меньшей мере, одной смежной деталью. Деталь из спеченного цементированного карбида и смежная деталь определяют пространство для наполнения. Пространство для наполнения заполняют смешанным порошком, состоящим из эвтактического состава металлического сплава. Деталь из цементированного карбида, смежную деталь и порошок нагревают до, по меньшей мере, точки плавления эвтектического состава металлического сплава. Деталь из цементированного карбида, смежную деталь и эвтактический состав металлического сплава охлаждают, и затвердевший эвтактический материал металлического сплава соединяет компонент из цементированного карбида и смежный компонент.

Краткое описание чертежей

Признаки и преимущества описанных здесь способов и изделий станут более понятными благодаря ссылкам на прилагаемые чертежи, на которых показано следующее:

фиг.1 представляет собой схематический вид в перспективе корпуса бурового долота с неподвижными резцами, изготовленного из цельного цементированного карбида или инфильтрованных твердых частиц;

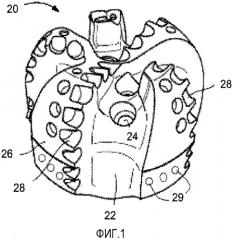

фиг.2 представляет собой схематический вид сбоку одного неограничивающего варианта выполнения изделия, включающего цементированный карбид согласно настоящему изобретению;

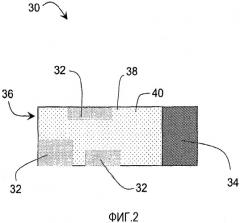

фиг.3 представляет собой схематический вид в перспективе неограничивающего варианта выполнения корпуса бурового долота с неподвижными резцами согласно настоящему изобретению;

фиг.4 представляет собой технологическую схему одного неограничивающего варианта осуществления способа изготовления сложных изделий, включающих цементированный карбид согласно настоящему изобретению;

фиг.5 представляет собой фотографию участка изделия, включающего цементированный карбид, полученный в результате осуществления способа согласно настоящему изобретению;

фиг.6А и 6В представляют собой микрофотографии с небольшим увеличением и сильным увеличением соответственно участка между границами детали из спеченного цементированного карбида и матрицей из композиционного материала, включающего частицы карбида из литого вольфрама, вкрапленные в непрерывную бронзовую фазу в готовом изделии, полученном в соответствии с вариантом осуществления способа согласно настоящему изобретению;

фиг.7 представляет собой фотографию варианта выполнения изделия, включающего детали из цементированного карбида, соединенные вместе эвтактическим сплавом никеля и карбида вольфрама согласно настоящему изобретению;

фиг.8 представляет собой фотографию варианта выполнения бурового долота с неподвижными резцами согласно настоящему изобретению;

фиг.9 представляет собой фотографию деталей лезвий из спеченного цементированного карбида, вставленных в буровое долото, показанное на фиг.8;

фиг.10 представляет собой фотографию графитовой пресс-формы и деталей пресс-формы, используемых для получения бурового долота, показанного на фиг.8, с использованием деталей лезвий из цементированного карбида, показанных на фиг.10, и графитовых распорок, показанных на фиг.11;

фиг.11 представляет собой фотографию графитовых распорок, используемых для изготовления бурового долота, изображенного на фиг.8;

фиг.12 представляет собой фотографию, показывающую вид сверху собранного комплекта пресс-формы, используемой для изготовления бурового долота, изображенного на фиг.8; и

фиг.13 представляет собой микрофотографию пограничного участка между деталью лезвия из цементированного карбида и пригодного для механической обработки нецементированного карбида, при этом металлическая деталь вставлена в буровое долото, показанное на фиг.8.

Ниже приведено подробное описание некоторых неограничивающих вариантов осуществления настоящего изобретения.

Подробное описание некоторых неограничивающих вариантов осуществления

В приведенном описании неограничивающих вариантов осуществления, отличных от рабочих примеров, или при наличии иных указаний, подразумевается, что все цифры, выражающие количества или характеристики, во всех случаях сопровождаются словом “около” или “приблизительно”. Соответственно, при отсутствии противоположных указаний, все цифровые параметры, указанные в следующей части описания, являются приблизительными и могут варьироваться в зависимости от свойств, желаемых для получения в результате осуществления описываемых способов и в изделиях согласно настоящему изобретению. В крайнем случае, а не в качестве попытки ограничить приложение доктрины элементов к объему формулы изобретения, каждый такой цифровой параметр должен рассматриваться, по меньшей мере, в свете числа приведенного цифрового обозначения с применением обычной методики округления.

Любая патентная публикация или иной соответствующий материал, частично или полностью упоминаемый здесь в качестве ссылки, процитирован здесь только до той степени, при которой упоминаемый материал не противоречит определениям, положениям или другим материалам, изложенным в данном описании. Как таковое и до нужной степени приведенное здесь описание заменяет любые противоречивые материалы, приведенные здесь в качестве ссылки. Любой материал или его часть, упоминаемый здесь в качестве ссылки, но противоречащий определениям, положениям или другим материалам, изложенным в данном описании, процитирован здесь только до той степени, при которой не возникает конфликта между цитируемым материалом и изложенным описанием.

Согласно одному аспекту настоящего изобретения изделие, такое как, например, но не ограничиваясь им, корпус бурового долота, включает, по меньшей мере, одну деталь из цементированного карбида и соединительную фазу, связывающую деталь из цементированного карбида в изделие. Деталь из цементированного карбида состоит из спеченного материала и образует часть готового изделия. Соединительная фаза может включать неорганические частицы и непрерывную металлическую матрицу, включающую, по меньшей мере, металл или металлический сплав. В данном описании подразумевается, что при отсутствии в дальнейшем иных указаний, термины “цементированный карбид”, “материал из цементированного карбида” и “композиционный материал из цементированного карбида” относятся к спеченному цементированному карбиду. Также при отсутствии в дальнейшем иных указаний, используемый здесь термин “нецементированный карбид”, относится к материалу либо не включающему материал из цементированного карбида, либо, согласно другим вариантам осуществления, включающему менее 2% об. материала из цементированного карбида.

Фиг.2 представляет собой схематический вид сбоку одного неограничивающего варианта выполнения сложного, содержащего цементированный карбид изделия 30 согласно настоящему изобретению. Изделие 30 включает три детали 32 из спеченного цементированного карбида, расположенные в заданных позициях в изделии 30. Согласно некоторым неограничивающим вариантам осуществления общий объем одной или более деталей из спеченного цементированного карбида в изделии согласно настоящему изобретению составляет, по меньшей мере, 5% от общего объема изделия, или согласно другим вариантам осуществления такой объем может составлять, по меньшей мере, 10% от общего объема изделия. Согласно возможному дальнейшему аспекту настоящего изобретения изделие 30 также включает деталь 34 из нецементированного карбида, расположенную в заданной позиции в изделии 30. Детали 32 из цементированного карбида и деталь 34 из нецементированного карбида связаны в изделие 30 соединительной фазой 36, включающей множество неорганических частиц 38 в непрерывной металлической матрице 40, включающей, по меньшей мере, металл или металлический сплав. Несмотря на то, что на фиг.1 изображены три детали 32 из цементированного карбида и одна деталь 34 из нецементированного карбида, связанные в изделие 30 соединительной фазой 36, любое количество деталей из цементированного карбида и, при наличии таковых, деталей из нецементированного карбида могут быть включены в изделия согласно настоящему изобретению. Также подразумевается, что в некоторых неограничивающих изделиях согласно настоящему изобретению детали из нецементированного карбида могут отсутствовать.

Не в качестве ограничения, в соответствии с некоторыми вариантами выполнения одна или более деталей из цементированного карбида, включенных в изделия согласно настоящему изобретению, могут быть изготовлены традиционными способами, используемыми для получения цементированного карбида. Как в целом описано выше, один из таких традиционных способов включает прессование порошков-предшественников для формирования прессовок с последующим спеканием для уплотнения прессовок и металлургического связывания компонентов порошка. Подробности методов прессования и спекания, относящиеся к получению цементированных карбидов, хорошо известны рядовым специалистам в данной области техники, поэтому нет необходимости приводить здесь дальнейшее описание таких подробностей.

В некоторых неограничивающих вариантах выполнения изделий, включающих цементированный карбид согласно настоящему изобретению, одна или более деталей из цементированного карбида, связанных в изделие соединительной фазой, включают дискретную, диспергированную фазу, по меньшей мере, из одного карбида металла, выбранного из групп IVB, группы VB или группы VIB периодической таблицы элементов Менделеева, и непрерывную связующую фазу, включающую один или более таких металлических материалов, как кобальт, сплав кобальта, никель, сплав никеля, железо и сплав железа. В следующих неограничивающих вариантах осуществления связующая фаза детали из цементированного карбида включает, по меньшей мере, одну добавку, выбранную из хрома, кремния, бора, алюминия, меди, рутения и марганца. В некоторых неограничивающих вариантах осуществления связующая фаза детали из цементированного карбида может включать 20%, в других вариантах до 15% вес., до 10% вес. или до 5% вес. добавок.

Все или некоторые детали из нецементированного карбида в некоторых неограничивающих вариантах выполнения изделий согласно настоящему изобретению могут иметь одинаковый состав или содержать цементированный карбид одного и того же сорта. Такие сорта включают, например, сорта цементированного карбида, содержащие дискретную фазу из карбида вольфрама и кобальтсодержащую непрерывную связующую фазу. Различные коммерчески доступные смеси порошков, используемые для получения различных сортов цементированного карбида, хорошо известны рядовым специалистам в данной области техники. Различные сорта цементированного карбида обычно отличаются составом одной или более частиц карбида, размером зерен частиц карбида, объемной фракцией связующей фазы и составом связующей фазы, и такие колебания влияют на конечные свойства композиционного материала. Согласно некоторым вариантам осуществления сорт цементированного карбида, из которого изготовлены две или более включенные в изделие детали, варьируется. Сорта цементированного карбида в деталях из цементированного карбида, включенных в изделия согласно настоящему изобретению, в одном и том же изделии могут варьироваться, обеспечивая желаемую комбинацию свойств, таких как, например, вязкость, твердость и износостойкость, на различных участках изделия. Размер и форма деталей из цементированного карбида и, при их наличии, деталей из нецементированного карбида, включенных в изделия согласно настоящему изобретению, могут также варьироваться желательным образом в зависимости от свойств, желательных на различных участках изделия. Кроме того, общий объем деталей из цементированного карбида и, при наличии таковых, деталей из нецементированного карбида может варьироваться, обеспечивая желательные свойства изделия, несмотря на то, что общий объем деталей из цементированного карбида составляет, по меньшей мере, 5%, либо в других случаях, по меньшей мере, 10% от общего объема изделия.

В неограничивающих вариантах выполнения изделия одна или более деталей из цементированного карбида, включенных в изделие, состоит из гибридного цементированного карбида. Как известно специалистам, цементированный карбид представляет собой композиционный материал, обычно включающий дискретную фазу из твердых частиц карбида металла, диспергированных и вкрапленных в непрерывную металлическую связующую фазу. Как также известно специалистам, гибридный цементированный карбид включает дискретную фазу из твердых частиц первого цементированного карбида, диспергированную и вкрапленную в непрерывную связующую фазу второго сорта цементированного карбида. Гибридный цементированный карбид может рассматриваться как композиционный материал различных цементированных карбидов.

Твердая дискретная фаза каждого цементированного карбида, включенного в гибридный цементированный карбид, обычно содержит карбид, по меньшей мере, одного переходного металла, являющегося элементом групп IVB, группы VB или группы VIB периодической таблицы элементов Менделеева. Карбиды переходных металлов, обычно включаемые в гибридные цементированные карбиды, включают карбиды титана, ванадия, хрома, циркония, гафния, молибдена, ниобия, тантала и вольфрама. Непрерывную связующую фазу, связывающую или “цементирующую” зерна карбида металла, обычно выбирают из кобальта, сплава кобальта, никеля, сплава никеля, железа и сплава железа. Кроме того, один или более легирующих элементов, таких как, например, вольфрам, титан, тантал, ниобий, алюминий, хром, медь, марганец, молибден, бор, углерод, кремний и рутений, могут быть включены в непрерывную фазу для усиления некоторых свойств композиционных материалов. В одном неограничивающем варианте выполнения изделия согласно настоящему изобретению изделие включает одну или более деталей из цементированного карбида, в которых концентрация связующего диспергированной фазы в гибридном цементированном карбиде составляет от 2 до 15% вес. от массы диспергированной фазы, а концентрация связующего непрерывной связующей фазы в гибридном цементированном карбиде составляет от 6 до 30% вес. от массы непрерывной связующей фазы. Такое изделие необязательно также включает одну или более деталей из традиционного цементированного карбидного материала и одну или более деталей из нецементированного карбидного материала. Одна или более деталей из гибридного цементированного карбида, наряду с любыми деталями из традиционного цементированного карбида и деталями из нецементированного карбида, контактируют и связываются в изделии непрерывной соединительной фазой, включающей, по меньшей мере, металл или металлический сплав. Каждую конкретную деталь из такого материала, как цементированный карбид или нецементированный карбид, которая может иметь определенные размер и форму, размещают в желаемой заданной позиции, для того ч