Устройство крепления емкостей для сбора твердых фрагментов, выполненное с возможностью поворота на конце подвижного кронштейна, в частности, устройство крепления шарнирных черпаков ковша для снятия корки

Иллюстрации

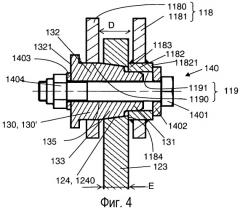

Показать всеИзобретение касается производства алюминия и предназначено для сбора твердых фрагментов. Устройство крепления, предназначенное для крепления сборной емкости (120), содержит по меньшей мере один поворотный орган (115), поворачивающийся вокруг оси (500) на подвижном кронштейне и содержащий по меньшей мере первый поперечный кронштейн, оборудованный первым средством (117) крепления, и по меньшей мере второй поперечный кронштейн (118), оборудованный осевыми отверстиями (119), по меньшей мере два крепления, закрепленные на упомянутой сборной емкости. Первое крепление (121), оборудованное вторым средством (122) крепления, взаимодействует с упомянутым первым средством крепления, второе крепление (123) оборудовано осевыми отверстиями (124), шпиндель (130) предназначен для введения и перемещения скольжением в упомянутых осевых отверстиях, когда они находятся на одной линии. Одно отверстие группы, называемое «центральным отверстием» (1240), является конусным и окружено двумя отверстиями другой группы, называемыми «периферическими отверстиями» (1190, 1191), которые являются цилиндрическими. Упомянутый шпиндель (130) содержит конусный заплечик, соответствующий по форме центральному отверстию. Достигается обеспечение лучшей готовности к работе обслуживающей машины, сокращение времени ремонта ковша для снятия корки. 7 н. и 13 з.п. ф-лы, 7 ил.

Реферат

Настоящее изобретение касается производства алюминия огневым электролизом по методу Холла-Эру. В частности, оно касается устройства, предназначенного для сбора твердых фрагментов, погруженных или плавающих в электролитической ванне и жидком металле, в частности шлама, появляющегося в электролизной ванне и накапливающегося на дне электролизера, а также остатков углерода и кусков корки, появляющихся при различных операциях, осуществляемых до и после удаления изношенных анодов. В частности, оно касается устройства, содержащего ковш с шарнирными черпаками и оборудованного средствами, обеспечивающими быструю замену упомянутого ковша с шарнирными черпаками.

В промышленности металлический алюминий производят путем огневого электролиза при помощи хорошо известного способа Холла-Эру. Заводы содержат большое количество электролизеров, расположенных в линию в зданиях, называемых электролизными цехами, и последовательно соединенных электрически при помощи соединительных проводников таким образом, чтобы оптимизировать занятые под производство площади заводов. Как правило, электролизеры располагают таким образом, чтобы образовать два или несколько параллельных рядов, которые электрически соединены между собой концевыми проводниками. В каждом электролизере электролитическая ванна и жидкий металл содержатся в емкости, называемой «электролизным баком», содержащим стальную камеру, покрытую изнутри огнеупорными и/или изоляционными материалами, и катодное устройство, расположенное на дне бака. Аноды, обычно выполненные из углеродосодержащего материала, частично погружают в электролитическую ванну.

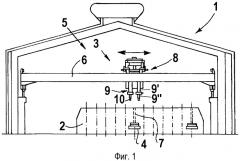

Во время работы электролизный завод требует осуществления операций обслуживания на электролизерах, среди которых можно указать, в частности, замену изношенных анодов новыми анодами, отбор жидкого металла из электролизера и отбор или добавление электролита. Для осуществления этих операций самые современные заводы оборудованы одной или несколькими обслуживающими установками, содержащими мостовой кран, который может поступательно перемещаться над электролизерами и вдоль рядов электролизеров, и одну или несколько обслуживающих машин, каждая из которых содержит тележку, которая выполнена с возможностью перемещения на мостовом кране, и обслуживающий модуль, оборудованный погрузочно-разгрузочными и обслуживающими органами, такими как ковши и тали, часто называемыми «инструментами». Эти обслуживающие установки часто называют «машинами обслуживания электролиза» или «M.S.E» («PTA» или «Pot Tending Assembly» или «PTM» или «Pot Tending Machine» на английском языке). Как правило, обслуживающий модуль содержит турель-держатель инструментов, при этом каждый инструмент либо крепят на конце троса, которым управляют при помощи лебедки, закрепленной на упомянутой турели-держателе инструментов, либо крепят на одном конце подвижного кронштейна, как правило, телескопического или шарнирного, другой конец которого закреплен на упомянутой турели-держателе инструментов.

Одной из необходимых операций обслуживания во время замены анодов является очистка части жидкой среды, образованной ванной и жидким металлом, которая была покрыта изношенным анодом и которая должна быть покрыта новым анодом. В ходе электролиза на верхней поверхности ванны образуется твердая корка из фторсодержащего криолита и глинозема. Эта корка сохраняет тепло внутри ванны и образует, таким образом, эффективную теплоизоляционную оболочку. Однако она является чрезвычайно твердой и пристает к стенке анодного блока, поэтому ее необходимо разбивать вокруг изношенного анода для обеспечения его извлечения. Обычно разбивание корки осуществляют при помощи инструментов, таких как пробойники, называемых «пробойниками для разбивания корки». Во время извлечения изношенного анода в корке образуется отверстие, которое остается свободным до установки нового анода и которое в дальнейшем будет называться «анодным отверстием». При разбивании корки и при перемещениях изношенного анодного блока неизбежно образуются куски или твердые части, которые всплывают или остаются погруженными в жидкой среде, образованной электролитической ванной и жидким металлом, или же падают на дно бака. Эти твердые части необходимо собирать при помощи сборного инструмента, обычно называемого «ковшом для снятия корки». С другой стороны, на дно, то есть на катод, постепенно осаждается шлам, образуя все более толстый слой, что приводит к повышению сопротивления и, следовательно, к снижению производительности упомянутого электролизера. Поэтому ковш для снятия корки вводят также в анодное отверстие для сбора этого шлама, скапливающегося на дне бака.

В европейской патентной заявке ЕР-А-0440488 описан пример ковша для снятия корки, соединенного с устройством, отдельным от обслуживающей машины. В европейской патентной заявке ЕР-А-0618313 очень поверхностно описан пример обслуживающей машины, оборудованной устройством, выполненным с возможностью разбивания корки вблизи изношенного анода, а также с возможностью очистки анодного отверстия. Независимо от того, установлен ковш для корки на отдельном устройстве или на обслуживающей машине, его обычно используют в виде зажима, состоящего из двух черпаков, расположенных по существу симметрично относительно по существу вертикальной плоскости и установленных при помощи шарниров с возможностью поворота вокруг по существу горизонтальных осей, которые могут совпадать. Каждый черпак содержит переднюю кромку, называемую также «лезвием», напротив передней кромки другого черпака. Для сбора фрагментов ковш для корки погружают в открытом положении в ванну, затем переводят ковш из открытого положения в закрытое положение, используя по меньшей мере один привод, который действует непосредственно на один черпак либо через кривошипно-шатунный механизм, выполненный для приведения черпаков во вращательное движение по существу симметрично относительно друг друга, при этом твердые фрагменты, находящиеся между двумя черпаками, оказываются захваченными, тогда как жидкая среда, то есть смесь электролитической ванны и расплавленного металла, может протекать, в частности, через отверстия, выполненные в стенках черпаков. В патентной заявке ЕР 1178004 описан такой черпаковый ковш со специальной раздельной рамой.

Условия использования ковша, в частности черпаков, предназначенных для погружения в жидкую среду, состоящую из жидкой ванны над жидким металлом, являются очень сложными одновременно с термической и с механической точки зрения, что вынуждает часто производить обслуживание упомянутого черпакового ковша. Как правило, это обслуживание требует замены черпаков, что занимает несколько часов и заставляет останавливать все устройство полностью, то есть установку или обслуживающую машину, оборудованную набором инструментов.

Поэтому заявитель, имея целью обеспечение лучшей готовности к работе обслуживающей машины, которая должна выполнять многие другие функции на электролизере, поставил перед собой задачу сокращения времени ремонта ковша для снятия корки. Разрабатывая новое устройство крепления черпаков, которое позволяет выполнить эту задачу, заявитель установил, что его можно также применять для устройств сбора, отличных от ковшей снятия корки, используемых в рамках производства алюминия огневым электролизом, и которое можно применять для любой шарнирно установленной емкости сбора, поворачивающейся вокруг оси на конце подвижного кронштейна.

Объектом настоящего изобретения является устройство крепления, предназначенное для крепления сборной емкости, поворачивающейся вокруг оси на конце подвижного кронштейна, при этом упомянутая сборная емкость, как правило, черпак, содержит проем, позволяющий собирать во время упомянутого поворота твердые фрагменты, содержащее:

a) по меньшей мере один поворотный орган, поворачивающийся вокруг упомянутой оси на упомянутом конце подвижного кронштейна и содержащий:

- по меньшей мере первый поперечный кронштейн, оборудованный первым средством крепления, и

- по меньшей мере второй поперечный кронштейн, оборудованный первой группой из m отверстий, ориентированных в направлении, параллельном оси;

b) по меньшей мере два крепления, закрепленные на упомянутой емкости:

- при этом первое крепление оборудовано вторым средством крепления, взаимодействующим с упомянутым первым средством крепления упомянутого поворотного органа таким образом, чтобы когда они входят в контакт друг с другом, оно служило направляющей, а затем упором для упомянутого первого средства крепления, когда упомянутый поворотный орган поворачивается вокруг своей оси в данном направлении вращения;

- второе крепление оборудовано второй группой из n отверстий, ориентированных в направлении, параллельном оси, и установлено таким образом, чтобы когда упомянутый поворотный орган поворачивается в упомянутом направлении вращения, пока упомянутое первое средство крепления не придет в положение упора в упомянутое второе средство крепления, m отверстий упомянутой первой группы отверстий и n отверстий упомянутой второй группы отверстий оказались по существу на одной линии в общем осевом направлении;

c) шпиндель, предназначенный для введения и перемещения скольжением в линии упомянутых (m+n) отверстий, обеспечивая крепление упомянутой сборной емкости на упомянутом конце подвижного кронштейна;

отличающееся тем, что:

d) целые числа m и n превышают или равны 1, при этом произведение m×n строго превышает 1;

е) когда (m+n) отверстий находятся на одной линии, существует по меньшей мере одно отверстие группы, называемое «центральным», которое является конусным и которое окружено двумя отверстиями другой группы, называемыми «периферическими», которые являются цилиндрическими и имеют разные диаметры;

f) упомянутый шпиндель является двойным цилиндрическим валом с конусным заплечиком, содержащим:

f1) две цилиндрические части, при этом каждая цилиндрическая часть имеет диаметр, по существу равный, слегка меньший диаметра периферического отверстия, в котором она должна перемещаться скольжением,

f2) и промежуточную конусную часть, наклон которой близок к наклону упомянутого центрального отверстия.

Согласно изобретению устройство крепления содержит поворотный орган, неподвижно соединенный с подвижным кронштейном и оборудованный поперечными кронштейнами. Последние могут содержать один или несколько фланцев, выполненных по существу в радиальном направлении. Устройство крепления оборудовано также средствами, расположенными, с одной стороны, на поперечных кронштейнах упомянутого поворотного органа и, с другой стороны, на креплениях, установленных на сборной емкости. Эти средства являются дополнительными средствами крепления и блокировки. Дополнительными средствами блокировки являются шпиндель и отверстия, которые, оказываясь на одной линии, взаимодействуют с упомянутым шпинделем для обеспечения блокировки соединения между упомянутой емкостью и упомянутым подвижным кронштейном. Поворотный орган может быть неподвижно соединен со сборной емкостью, и крепления могут быть неподвижно соединены с подвижным кронштейном, однако такая конфигурация является не совсем желательной, поскольку перемещение и вращение поворотного органа легче контролировать, когда он соединен с подвижным кронштейном.

Второй поперечный кронштейн и второе крепление оборудованы соответственно m и n отверстиями, ориентированными в направлении, параллельном поворотной оси поворотного органа. Числа m и n являются целыми числами, равными или превышающими 1. Согласно изобретению произведение (m×n) должно быть строго больше 1, то есть, если m равно 1, n обязательно превышает 1, и наоборот, чтобы в группе было по меньшей мере два отверстия, окружающих отверстие другой группы. Когда m или n превышают два, отверстия соответствующей группы не только ориентированы, но и находятся на одной линии в данном направлении, параллельном поворотной оси.

Для улучшения блокировки предпочтительно упомянутое устройство дополняют дополнительными средствами осевого стопорения упомянутого шпинделя, например средствами, использующими конструкцию упомянутого шпинделя, в частности, его промежуточную конусную часть, чтобы зажимать упомянутый шпиндель в виде тисков, опираясь с противоположных сторон, с одной стороны, на поперечную сторону упомянутого шпинделя, находящуюся со стороны цилиндрической части большого диаметра, и, с другой стороны, на стенку, содержащую периферическое отверстие малого диаметра, на поперечной стороне, находящейся со стороны, противоположной периферическому отверстию большого диаметра.

Согласно изобретению существует по меньшей мере одно отверстие группы, называемое «центральным отверстием», которое является конусным и которое окружено двумя отверстиями другой группы, называемыми «периферическими отверстиями». Это значит, что если упомянутые периферические отверстия выполнены на втором поперечном валу поворотного органа, упомянутый второй поперечный вал содержит два параллельных между собой фланца, каждый из которых содержит периферическое отверстие и которые отстоят друг от друга на расстояние, превышающее толщину второго крепления, содержащего упомянутое центральное отверстие. Если же упомянутые периферические отверстия выполнены во втором креплении сборной емкости, упомянутое второе крепление разделено и содержит две стенки, которые условно мы будем тоже называть фланцами, параллельные между собой и отстоящие друг от друга на расстояние, превышающее толщину второго поперечного кронштейна, который содержит упомянутое центральное отверстие.

Соединение между сборной емкостью и подвижным кронштейном обеспечивают при помощи средств блокировки, в данном случае отверстий, которые после выравнивания в линию взаимодействуют со шпинделем, отличающимся тем, что содержит две цилиндрические части разного диаметра, при этом каждая часть имеет диаметр, слегка меньший диаметра периферического отверстия, внутри которого она должна перемещаться скольжением, разделенные промежуточной конусной частью, наклон которой близок к наклону центрального отверстия. Первым преимуществом сочетания этих отверстий и этого шпинделя является то, что оно облегчает монтаж сборной емкости на подвижном кронштейне. Согласно предпочтительным вариантам изобретения оно позволяет также центровать сборную емкость по отношению к ее держателю и позволяет свести к минимуму и даже исключить радиальные и осевые зазоры между шпинделем и отверстиями.

Сочетание этих отверстий и шпинделя в соответствии с настоящим изобретением облегчает монтаж: позиционирование конца подвижного кронштейна относительно сборной емкости является сложной операцией, в частности, поскольку визуальный доступ к концу подвижного кронштейна из поста управления часто ограничен. По этой причине практически никогда центральное отверстие и периферические отверстия не являются идеально коаксиальными. Преимуществом специальной формы шпинделя является то, что она облегчает введение шпинделя в находящиеся на одной линии отверстия: сначала вводят цилиндрическую часть малого диаметра, пропуская ее через периферическое отверстие большого диаметра, затем через конусное отверстие и, наконец, через периферическое отверстие малого диаметра. Во время этого движения происходит конусное соединение в паз, которое, если оси не совпадают, приводит к относительному радиальному перемещению стенки (поперечный кронштейн или крепление), содержащей центральное отверстие, относительно фланцев, которые содержат периферические отверстия.

Согласно предпочтительному признаку изобретения сочетание этих отверстий и шпинделя позволяет также центровать сборную емкость по отношению к ее держателю: фланец с периферическим отверстием малого диаметра оборудован муфтой, образующей выступ в направлении другого фланца, отверстие которого образует периферическое отверстие малого диаметра и выступающий конец которого служит осевым упором для стенки, которая содержит центральное отверстие. Осевую высоту этой выступающей части муфты можно определить в зависимости от предусмотренного осевого смещения. Таким образом, для идеальной центровки сборной емкости относительно ее держателя значение, предусмотренное для осевой высоты этого выступа относительно фланца с периферическим отверстием малого диаметра, соответствует половине разности между расстоянием между находящимися против друг друга сторонами фланцев, содержащих упомянутые периферические отверстия, и толщиной стенки, содержащей упомянутое центральное отверстие. Во время введения шпинделя в линию отверстий конусное соединение в паз позволяет, если стенка, содержащая центральное отверстие, не идеально центрована относительно фланцев, содержащих периферические отверстия, переместить стенку, которая содержит центральное отверстие, пока она не войдет в положение упора в конец муфты, выступающей относительно фланца, содержащего периферическое отверстие малого диаметра, при этом осевая высота этого выступа обеспечивает идеальную центровку упомянутой стенки относительно упомянутых фланцев.

Для улучшения блокировки предпочтительно упомянутое устройство дополняют средствами, зажимающими упомянутый шпиндель наподобие тисков, на поперечной стороне, находящейся со стороны цилиндрической части большого диаметра, и стенке, содержащей периферическое отверстие малого диаметра, на поперечной стороне, находящейся со стороны, противоположной периферическому отверстию большого диаметра. Эти средства могут содержать, например, винт и гайку, при этом тело винта вводят внутрь упомянутого осевого отверстия, при этом головка винта и гайка опираются непосредственно или через шайбы, с одной стороны, на конец упомянутого шпинделя, близкий к цилиндрической части большого диаметра, и, с другой стороны, на поперечную сторону, неподвижно соединенную с упомянутым фланцем и находящуюся со стороны, противоположной периферическому отверстию большого диаметра. Разумеется, упомянутая сторона может быть другим концом выступающей муфты или наружной стенкой упомянутого фланца.

Предпочтительно упомянутое первое средство крепления и упомянутое второе средство крепления являются шипом, ориентированным параллельно упомянутой поворотной оси, и по меньшей мере одним пазом, предназначенным для введения и направления упомянутого шипа, пока он не придет в положение упора в дно упомянутого паза. Разумеется, каждое из этих средств может быть выполнено на подвижном кронштейне или на сборной емкости. Эти средства взаимодействуют между собой следующим образом: когда за счет движения подвижного кронштейна упомянутый шип входит в контакт с первой стенкой по краю упомянутого паза, поворотный орган поворачивают в данном направлении вращения, выбираемом таким образом, чтобы шип отошел от этого первого края и переместился, проходя через упомянутый паз и дойдя до стенки, образующей другой край упомянутого паза. Вращение поворотного органа продолжают, и шип направляется этим вторым краем, пока не придет в положение упора в дно упомянутого паза. Разумеется, края паза имеют неравную длину: длина второго края меньше, чтобы пропускать шип перед своим концом, пока он не войдет в контакт с первым краем, но является достаточной, чтобы удерживать паз, когда он «поднимается», перемещаясь за счет вращения поворотного органа.

Второе крепление, которое содержит вторую группу отверстий, расположено на сборной емкости на расстоянии от первого крепления таким образом, чтобы во время взаимодействия между упомянутыми первым средством крепления и вторым средством крепления упомянутый поворотный орган находился в положении, при котором отверстия первой группы отверстий и отверстия второй группы отверстий находятся по существу на одной линии в общем осевом направлении. Иначе говоря, межосевое расстояние между первым средством крепления и отверстиями первой группы отверстий по существу равно межосевому расстоянию между вторым средством крепления и отверстиями второй группы отверстий. Однако межосевое расстояние между вторым средством крепления и отверстиями второй группы отверстий зависит от износостойкости креплений сборной емкости, которая работает в сложных условиях, при которых существует риск ударов, которые могут привести к изменению упомянутого межосевого расстояния.

В результате может появиться такой зазор, при котором под действием усилий сборная емкость перемещается относительно своего держателя и за счет своей инерции деформирует средства крепления, отверстия и/или шпиндель. В частности, когда сборная емкость является черпаком ковша для снятия корки, такого зазора следует избегать, так как он может быстро увеличиться в результате специфического воздействия на упомянутый ковш для корки, называемого «захлопыванием» (см. ниже). Предпочтительно, чтобы свести к минимуму и даже исключить зазоры между емкостью и ее держателем на подвижном кронштейне, межосевое расстояние между упомянутым первым средством крепления и отверстиями упомянутой первой группы отверстий слегка превышает, как правило, на несколько десятых миллиметра, приблизительно на 0,4-1,6 мм при межосевом расстоянии в 350 мм, межосевое расстояние между упомянутым вторым средством крепления и отверстиями упомянутой второй группы отверстий. Шпиндель устройства в соответствии с настоящим изобретением, содержащий конусный заплечик, позволяет выбирать эти зазоры и удерживать сборную емкость в ее держателе.

Предпочтительно, чтобы облегчить манипулирование во время отсоединения старой сборной емкости и крепления новой сборной емкости, устройство крепления содержит лишь ограниченное число шпинделей (один или два), и число (n+m) отверстий, соответствующих каждому шпинделю, является минимальным и предпочтительно равно трем. Кроме того, чтобы устройство крепления обладало наилучшим сопротивлением моменту, ориентированному перпендикулярно к поворотной оси, предпочтительно дублируют, либо упомянутые средства крепления, либо группы отверстий, соответствующие шпинделю, либо все эти средства крепления и помещают их на каждом осевом конце упомянутой сборной емкости.

Согласно предпочтительному признаку изобретения упомянутая сборная емкость является черпаком, ограниченным осевой стенкой, то есть регулируемой поверхностью, образованной образующей, параллельной поворотной оси, и опирающейся на открытую направляющую кривую, и двумя поперечными стенками, и в которой:

- упомянутый поворотный орган содержит вблизи каждого из своих концов первый поперечный кронштейн с шипом, ориентированным в осевом направлении, и вблизи своего центра второй поперечный кронштейн, содержащий первый фланец с отверстием большого диаметра и второй фланец, расположенный параллельно первому фланцу и содержащий отверстие малого диаметра,

- при этом упомянутая осевая стенка упомянутого черпака содержит:

• два первых крепления, каждое из которых оборудовано пазом, расположенные в осевом направлении и отстоящие друг от друга на расстояние, как правило, близкое к длине упомянутого шипа, при этом каждый паз каждого первого крепления предназначен для введения и направления упомянутого шипа, пока он не придет в положение упора в днища упомянутых шипов;

• второе крепление, оборудованное конусным отверстием, расположенное таким образом, чтобы расстояние между осью конусного отверстия и прямой, соединяющей центры кривизны упомянутых днищ упомянутых пазов, было слегка меньше, как правило, на несколько десятых миллиметра, предпочтительно на 0,4-1,6 мм при межосевом расстоянии примерно в 350 мм, расстояния между осью упомянутого шипа и общим направлением отверстий большого диаметра и малого диаметра.

Предпочтительно упомянутый поворотный орган приводят в действие, по меньшей мере, при помощи одного привода, который используют также для приведения в действие упомянутой сборной емкости и который неподвижно устанавливают на упомянутом подвижном кронштейне. Иначе говоря, для крепления сборной емкости или черпака на подвижном кронштейне используют привод или приводы, которые используют также для закрывания и открывания упомянутой сборной емкости или черпака. Предпочтительно упомянутым приводом является силовой цилиндр, и упомянутый поворотный орган содержит, по меньшей мере, поперечный кронштейн, оборудованный шарнирной осью, на которой можно с возможностью поворота установить шатун, соединенный с упомянутым силовым цилиндром. Разумеется, в зависимости от пространственной конфигурации и от габаритов упомянутый первый поперечный кронштейн, упомянутый второй поперечный кронштейн или третий поперечный кронштейн могут выполнять эту роль опоры для поворотного соединения с упомянутым шатуном.

Предпочтительно устройство крепления выполняют таким образом, чтобы крепление происходило во время движения поворотного органа, соответствующего закрыванию упомянутой сборной емкости, то есть движению, производимому для сбора твердых фрагментов. Иначе говоря, «данное направление вращения», во время которого средства крепления взаимодействуют, предпочтительно является движением вращения, соответствующим закрыванию сборной емкости. Для этого упомянутое первое крепление располагают возле проема упомянутой емкости и оборудуют пазом, открытым в сторону, противоположную упомянутому проему. Таким образом, когда шип входит в контакт с первым краем паза, упомянутый поворотный орган совершает движение вращения в направлении закрывания сборной емкости, чтобы шип переместился к другому краю паза, который служит направляющей для шипа, пока он не достигнет дна упомянутого паза.

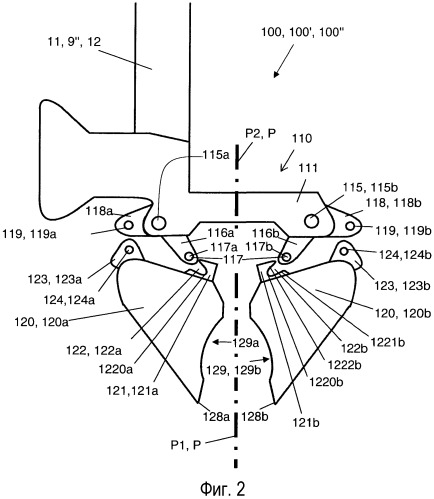

Еще одним объектом изобретения является устройство крепления, предназначенное для одновременного крепления двух черпаков, расположенных против друг друга по существу симметрично относительно плоскости Р1, отличающееся тем, что содержит описанное выше устройство крепления, связанное с каждым черпаком, расположенное по существу симметрично относительно плоскости Р2, при этом подвижный кронштейн приводится в действие первым приводом таким образом, чтобы для крепления плоскость Р1 могла совпадать с плоскостью Р2, при этом поворотный орган первого черпака и поворотный орган второго черпака содержат, каждый, по меньшей мере один поперечный кронштейн, имеющий поворотную связь с общим шатуном, называемым «соединительным шатуном», соединенным по меньшей мере со вторым приводом, неподвижно соединенным с упомянутым подвижным кронштейном. Как правило, поворотную связь можно обеспечить при помощи шарнирной оси, на которой с возможностью поворота устанавливают упомянутый шатун. Шарнирные оси располагают относительно их поворотных органов таким образом, чтобы относительное перемещение упомянутого соединительного шатуна для каждого черпака приводило к движению вращения по существу симметрично относительно упомянутой плоскости Р1. Как было указано выше, если позволяет пространственная конфигурация, упомянутый поперечный кронштейн, оборудованный поворотной связью с упомянутым соединительным шатуном, может быть упомянутым первым поперечным кронштейном, упомянутым вторым поперечным кронштейном или третьим поперечным кронштейном.

Предпочтительно крепление черпаков соответствует движению закрывания черпаков и, наоборот, отсоединение старых черпаков происходит при движении открывания. Предпочтительно между отсоединением старых черпаков и присоединением новых черпаков второй привод стопорят, чтобы заблокировать вращение поворотных органов таким образом, чтобы во время крепления новых черпаков первые средства крепления сразу оказались в нормальном положении в момент контакта со вторыми средствами крепления.

Предпочтительно в целях обеспечения доступа при установке на место шпинделей первые средства крепления находятся ближе к плоскости симметрии Р2, чем первая группа отверстий, и вторые средства крепления находятся ближе к плоскости симметрии Р1, чем вторая группа отверстий.

Еще одним объектом настоящего изобретения является сборная установка, содержащая подвижный кронштейн, по меньшей мере одну сборную емкость, приводимую в действие по меньшей мере одним приводом, неподвижно соединенным с подвижным кронштейном, и по меньшей мере одно описанное устройство крепления, связанное с упомянутой сборной емкостью.

Еще одним объектом изобретения является сборная установка, содержащая подвижный кронштейн, два черпака, расположенные против друг друга, приводимые в действие одновременно, как правило, через соединительный шатун по меньшей мере одним приводом, неподвижно соединенным с упомянутым подвижным кронштейном, и устройство крепления упомянутых черпаков, отличающаяся тем, что упомянутое устройство крепления является описанным выше устройством крепления, обеспечивающим одновременное крепление упомянутых черпаков, при этом крепление осуществляют, когда упомянутые черпаки предварительно располагают по существу симметрично относительно упомянутой плоскости Р1.

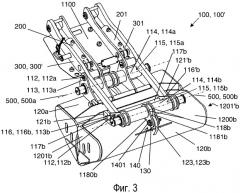

Частный вариант выполнения упомянутой сборной установки содержит:

а) подвижный кронштейн;

b) раму, закрепленную на упомянутом подвижном кронштейне;

с) два черпака, при этом каждый черпак содержит осевую стенку и две поперечные стенки и установлен шарнирно с возможностью поворота вокруг направления, параллельного оси, при этом упомянутые черпаки располагают по существу симметрично относительно по существу вертикальной плоскости Р, при этом каждый черпак содержит переднюю кромку напротив передней кромки другого черпака таким образом, чтобы твердые фрагменты, находящиеся между двумя проемами упомянутых черпаков, оказались захваченными упомянутыми черпаками. Упомянутая сборная установка содержит также связанные с каждым из упомянутых черпаков и расположенные по существу симметрично относительно упомянутой по существу вертикальной плоскости устройства крепления, каждое из которых содержит:

- поворотный орган, установленный с возможностью поворота на упомянутой раме, содержащий по меньшей мере один поперечный кронштейн, оборудованный первым средством крепления, и по меньшей мере один второй поперечный кронштейн, оборудованный первой группой из m отверстий, ориентированных в направлении, параллельном упомянутой оси;

- по меньшей мере два крепления, закрепленные на каждом черпаке, при этом первое крепление оборудовано вторым средством крепления, взаимодействующим с упомянутым первым средством крепления упомянутого поворотного органа, и второе крепление оборудовано второй группой из n отверстий, ориентированных в направлении, параллельном упомянутой оси, и расположено таким образом, чтобы во время взаимодействия упомянутых первого средства крепления и второго средства крепления упомянутый поворотный орган поворачивался до положения, в котором отверстия упомянутой первой группы отверстий и упомянутой второй группы отверстий оказываются по существу на одной линии в общем осевом направлении;

- шпиндель, предназначенный для введения и перемещения скольжением в линии упомянутых первой группы отверстий и второй группы отверстий, чтобы обеспечить крепление упомянутых черпаков на упомянутой раме;

- при этом отверстия упомянутой первой группы отверстий и упомянутой второй группы отверстий выполнены таким образом, чтобы когда все они оказываются по существу на одной линии в общем осевом направлении, существовало по меньшей мере одно отверстие группы, называемой «центральным отверстием», которое является конусным и которое окружено двумя отверстиями другой группы, называемыми «периферическими отверстиями», которые являются цилиндрическими и имеют разные диаметры;

- при этом упомянутый шпиндель является валом, содержащим две цилиндрические части, при этом каждая цилиндрическая часть имеет диаметр, по существу равный, слегка меньший диаметра периферического отверстия, в котором он должен перемещаться скольжением, и промежуточную конусную часть, наклон которой близок к наклону упомянутого центрального отверстия.

Предпочтительно каждый поворотный орган содержит вблизи каждого из своих концов первый поперечный кронштейн, служащий опорой для шипа, ориентированного в осевом направлении, и вблизи своего центра - второй поперечный кронштейн, содержащий первый фланец с отверстием большого диаметра и второй фланец, расположенный параллельно первому фланцу и содержащий отверстие малого диаметра. Осевая стенка каждого черпака содержит два первых крепления, каждое из которых оборудовано пазом, открытым в сторону, противоположную проему упомянутого черпака, и которые расположены в осевом направлении вблизи упомянутого проема и отстоят друг от друга на расстояние, как правило, близкое к длине упомянутого шипа, при этом каждый паз каждого первого крепления предназначен для введения и направления упомянутого шипа, пока он не придет в положение упора в днища упомянутых пазов, и второе крепление, оборудованное конусным отверстием, расположено таким образом, чтобы расстояние между осью конусного отверстия и прямой, соединяющей центры кривизны упомянутых днищ, было по существу равно и предпочтительно было слегка меньшим, как правило, на несколько десятых миллиметра, расстояния между осью упомянутого шипа и общим направлением отверстий большого диаметра и малого диаметра.

Предпочтительно упомянутый подвижный кронштейн является подвижной вертикальной стойкой, приводимой в действие первым приводом, который перемещает упомянутую подвижную вертикальную стойку вдоль ее вертикальной оси, и поворотные органы, связанные с первым черпаком и со вторым черпаком, содержат, каждый, по меньшей мере один поперечный кронштейн, содержащий поворотную связь с соединительным шатуном, соединенным по меньшей мере с одним вторым приводом, неподвижно соединенным с упомянутым подвижным кронштейном, при этом упомянутые поворотные связи располагают на каждом поперечном кронштейне таким образом, чтобы относительное перемещение упомянутого соединительного шатуна приводило для каждого из упомянутых поворотных органов к движению вращения по существу симметрично относительно упомянутой плоскости Р2, которая является по существу вертикальной. Для осуществления крепления черпаков вертикальную подвижную стойку, как правило, установленную на тележке мостового крана, располагают над всеми черпаками, расположенными по существу симметрично относительно по существу вертикальной плоскости Р1, затем опускают при помощи первого привода, пока первые средства крепления не войдут в контакт со вторыми средствами крепления. Затем приводят в действие второй привод для перемещения соединительного шатуна и одновременного приведения во вращение черпаков, предпочтительно в направлении закрывания.

Еще одним объектом изобретения является ковш для снятия корки, предназначенный для сбора твердых фрагментов и шлама, находящихся в жидких средах электролизера для производства алюминия (электролитическая ванна и металл), в частности, для очистки анодных отверстий, отличающийся тем, что является описанной выше сборной установкой. Предпочтительно подвижная вертикальная стойка, называемая в данном случае «стволом ковша», является подвижной частью телескопической стойки, соединенной с турелью-держателем инструментов подвижной тележки обслуживающей электролизной машины. Предпочтительно межосевое расстояние между первым средством крепления и отверстиями первой группы отверстий слегка превышает межосевое расстояние между вторым средством крепления и отверстиями второй группы отверстий, что позволяет обеспечить крепление черпаков без зазора. Как было указано выше, отсутствие зазора особенно необходимо, когда речь идет о черпаках ковша для снятия корки. Действительно, часть жидкой среды, образованной электролитической ванной и жидким алюминием, который является очень вязким, пристает к стенке ч