Способ производства текстурированной магнитной листовой стали

Иллюстрации

Показать всеИзобретение относится к области металлургии. Для обеспечения высокой плотности магнитного потока в стали осуществляют горячую прокатку материала из кремнистой стали, содержащей, мас.%: от 0,8 до 7 Si, от 0,01 до 0,065 растворимого в кислоте Аl, от 0,004 до 0,012 N, от 0,05 до 1 Мn и от 0,0005 до 0,0080 В, С 0,085 или менее, Ti 0,004 или менее, по меньшей мере один элемент, выбранный из группы, состоящей из S и Se, составляющих в сумме от 0,003 до 0,015 мас.%, Fe и неизбежные примеси остальное, отжиг горячекатаной стальной полосы, однократную или многократную холодную прокатку, обезуглероживающий отжиг для первичной перекристаллизации, нанесение разделителя для отжига, содержащего MgO в качестве своего основного компонента и окончательный отжиг для вторичной перекристаллизации, при этом между началом обезуглероживающего отжига (стадия S4) и появлением кристаллов вторичной нерекристаллизации при окончательном обезуглероживании (стадия S5) проводят азотирующую обработку (стадия S6) для увеличения содержания N в обезуглероженной отожженной стальной полосе, а при горячей прокатке (стадия S1) материал из кремнистой стали выдерживают при температуре от 1000 до 800°С в течение 300 секунд или дольше, а затем осуществляют чистовую прокатку. 8 з.п. ф-лы, 11 ил., 16 табл., 19 пр.

Реферат

Область техники

[0001] Настоящее изобретение относится к способу производства текстурированной магнитной листовой стали, подходящей для железных сердечников или подобных электротехнических устройств.

Уровень техники

[0002] Текстурированная электротехническая листовая сталь представляет собой магнитно-мягкий материал, и используется для железных сердечников или подобных электротехнических устройств, таких как трансформаторы. Содержание Si в текстурированной электротехнической листовой стали составляет приблизительно 7 мас.% или менее. Кристаллические зерна текстурированной электротехнической листовой стали являются сильно интегрированными в ориентации {110} <001> по индексам Миллера. Ориентацию кристаллических зерен регулируют, используя явление катастрофического роста зерен, называемое термином «вторичная перекристаллизация».

[0003] Для регулирования вторичной перекристаллизации важно регулировать структуру (структуру первичной перекристаллизации), полученную путем первичной перекристаллизации перед вторичной перекристаллизацией, и регулировать мелкозернистые выделения, называемые «ингибитором» или «сегрегирующимся по границам зерен элементом». Функция ингибитора заключается в том, что он способствует предпочтительному росту кристаллических зерен с ориентацией {110} <001> в структуре первичной перекристаллизации и подавляет рост других кристаллических зерен.

[0004] Таким образом, традиционно были сделаны разнообразные предложения в целях эффективного выделения ингибитора.

[0005] Однако при традиционных технологиях было трудно обеспечить стабильное промышленное производство текстурированной электротехнической листовой стали, имеющей высокую плотность магнитного потока (магнитную индукцию).

Список цитированной литературы

[0006] Патентная литература

Патентная литература 1: публикация японской рассмотренной патентной заявки № 30-003651

Патентная литература 2: публикация японской рассмотренной патентной заявки № 33-004710

Патентная литература 3: публикация японской рассмотренной патентной заявки № 51-013469

Патентная литература 4: публикация японской рассмотренной патентной заявки № 62-045285

Патентная литература 5: японская выложенная патентная публикация № 03-002324

Патентная литература 6: патент США № 3905842

Патентная литература 7: патент США № 3905843

Патентная литература 8: японская выложенная патентная публикация № 01-230721

Патентная литература 9: японская выложенная патентная публикация № 01-283324

Патентная литература 10: японская выложенная патентная публикация № 10-140243

Патентная литература 11: японская выложенная патентная публикация № 2000-129352

Патентная литература 12: японская выложенная патентная публикация № 11-050153

Патентная литература 13: японская выложенная патентная публикация № 2001-152250

Патентная литература 14: японская выложенная патентная публикация № 2000-282142

Патентная литература 15: японская выложенная патентная публикация № 11-335736

[0007] Непатентная литература

Непатентная литература 1: Trans. Met. Soc. AIME, т. 212, с. 769/781, 1958

Непатентная литература 2: J. Japan Inst. Metals, т. 27, с. 186, 1963

Непатентная литература 3: Tetsu-to-Hagane (Iron and Steel), т. 53, с. 1007-1023, 1967

Непатентная литература 4: J. Japan Inst. Metals, т. 43, с. 175-181, 1979; и J. Japan Inst. Metals, т. 44, с. 419/424, 1980

Непатентная литература 5: Materials Science Forum, т. 204-206, с. 593-598, 1996

Непатентная литература 6: IEEE Trans. Mag., т. MAG-13, с. 1427

Сущность изобретения

Техническая проблема

[0008] Задача настоящего изобретения заключается в том, чтобы предложить способ производства текстурированной магнитной листовой стали (с ориентированной зерненной структурой), который обеспечивает стабильное промышленное производство текстурированной магнитной листовой стали, имеющей высокую плотность магнитного потока.

Решение проблемы

[0009] Способ производства текстурированной электротехнической листовой стали согласно первому аспекту настоящего изобретения включает в себя: горячую прокатку материала из кремнистой стали для получения горячекатаной стальной полосы, причем материал из кремнистой стали содержит от 0,8 мас.% до 7 мас.% Si, от 0,01 мас.% до 0,065 мас.% растворимого в кислоте Al, от 0,004 мас.% до 0,012 мас.% N, от 0,05 мас.% до 1 мас.% Mn и от 0,0005 мас.% до 0,0080 мас.% B, материал из кремнистой стали дополнительно содержит по меньшей мере один элемент, выбранный из группы, состоящей из S и Se, составляющих в сумме от 0,003 мас.% до 0,015 мас.%, содержание C составляет 0,085 мас.% или менее, а остальное состоит из Fe и неизбежных примесей; отжиг горячекатаной стальной полосы для получения отожженной стальной полосы; однократную или многократную холодную прокатку отожженной стальной полосы для получения холоднокатаной стальной полосы; обезуглероживающий отжиг холоднокатаной стальной полосы для получения обезуглероженной отожженной стальной полосы, в которой вызвана первичная перекристаллизация; нанесение разделителя для отжига, содержащего MgO в качестве своего основного компонента, на обезуглероженную отожженную стальную полосу; и вызывание вторичной перекристаллизации окончательным отжигом обезуглероженной отожженной стальной полосы, причем способ дополнительно включает проведение азотирующей обработки, при которой увеличивается содержание N в обезуглероженной отожженной стальной полосе, между началом обезуглероживающего отжига и возникновением вторичной перекристаллизации при окончательном отжиге, горячая прокатка включает: выдерживание материала из кремнистой стали в интервале температур между 1000°C и 800°C в течение 300 секунд или дольше; и затем проведение чистовой прокатки.

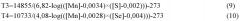

[0010] Способ производства текстурированной электротехнической листовой стали согласно второму аспекту настоящего изобретения представляет собой способ согласно первому аспекту, дополнительно включающий перед горячей прокаткой нагревание материала из кремнистой стали при заданной температуре, которая представляет собой температуру T1 (°C) или меньшую, в том случае, когда в материале из кремнистой стали не содержится Se, причем температура T1 выражается приведенным ниже уравнением (1).

T1 = 14855/(6 ,82-log([Mn] × [S]))-273 (1)

Здесь [Mn] представляет содержание Mn (мас.%) в материале из кремнистой стали, а [S] представляет содержание S (мас.%) в материале из кремнистой стали.

[0011] Способ производства текстурированной электротехнической листовой стали согласно третьему аспекту настоящего изобретения представляет собой способ согласно первому аспекту, дополнительно включающий перед горячей прокаткой нагревание материала из кремнистой стали при заданной температуре, которая представляет собой температуру T2 (°C) или меньшую, в том случае, когда в материале из кремнистой стали не содержится S, причем температура T2 выражается приведенным ниже уравнением (2).

T2 = 10733/(4 ,08-log([Mn] × [Se]))-273 (2)

Здесь [Mn] представляет содержание Mn (мас.%) в материале из кремнистой стали, а [Se] представляет содержание Se (мас.%) в материале из кремнистой стали.

[0012] Способ производства текстурированной электротехнической листовой стали согласно четвертому аспекту настоящего изобретения представляет собой способ согласно первому аспекту, дополнительно включающий перед горячей прокаткой нагревание материала из кремнистой стали при заданной температуре, которая представляет собой температуру T1 (°C) или меньшую и температуру T2 (°C) или меньшую, в том случае, когда в материале из кремнистой стали содержатся S и Se, причем температура T1 выражается уравнением (1), а температура T2 выражается уравнением (2).

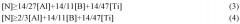

[0013] Способ производства текстурированной электротехнической листовой стали согласно пятому аспекту настоящего изобретения представляет собой способ согласно любому из аспектов с первого по четвертый, в котором азотирующую обработку проводят при том условии, что содержание N [N] в стальной полосе, полученной после азотирующей обработки, удовлетворяет приведенному ниже неравенству (3).

[N] ≥ 14/27[Al] + 14/11[B] + 14/47[Ti] (3)

Здесь [N] представляет содержание N (мас.%) в стальной полосе, полученной после азотирующей обработки, [Al] представляет содержание растворимого в кислоте Al (мас.%) в стальной полосе, полученной после азотирующей обработки, [B] представляет содержание B (мас.%) в стальной полосе, полученной после азотирующей обработки, а [Ti] представляет содержание Ti (мас.%) в стальной полосе, полученной после азотирующей обработки.

[0014] Способ производства текстурированной электротехнической листовой стали согласно шестому аспекту настоящего изобретения представляет собой способ согласно любому из аспектов с первого по четвертый, в котором азотирующую обработку проводят при том условии, что содержание N [N] в стальной полосе, полученной после азотирующей обработки, удовлетворяет приведенному ниже неравенству (4).

[N] ≥ 2/3[Al] + 14/11[B] + 14/47[Ti] (4)

Здесь [N] представляет содержание N (мас.%) в стальной полосе, полученной после азотирующей обработки, [Al] представляет содержание растворимого в кислоте Al (мас.%) в стальной полосе, полученной после азотирующей обработки, [B] представляет содержание B (мас.%) в стальной полосе, полученной после азотирующей обработки, а [Ti] представляет содержание Ti (мас.%) в стальной полосе, полученной после азотирующей обработки.

Полезные эффекты изобретения

[0015] Согласно настоящему изобретению можно обеспечивать надлежащее выделение BN композитно на MnS и/или MnSe и формировать соответствующие ингибиторы, так что возможно достижение высокой плотности магнитного потока. Кроме того, данные процессы можно стабильно осуществлять в промышленных условиях.

Краткое описание чертежей

[0016] Фиг.1 представляет собой блок-схему, изображающую способ производства текстурированной электротехнической листовой стали;

фиг.2 представляет собой изображение результатов первого эксперимента (соотношение между выделениями в горячекатаной стальной полосе и магнитным свойством после окончательного отжига);

фиг.3 представляет собой изображение результатов первого эксперимента (соотношение между количеством B, не выделившегося в виде BN, и магнитным свойством после окончательного отжига);

фиг.4 представляет собой изображение результатов первого эксперимента (соотношение между условиями горячей прокатки и магнитным свойством после окончательного отжига);

фиг.5 представляет собой изображение результатов второго эксперимента (соотношение между выделениями в горячекатаной стальной полосе и магнитным свойством после окончательного отжига);

фиг.6 представляет собой изображение результатов второго эксперимента (соотношение между количеством B, не выделившегося в виде BN, и магнитным свойством после окончательного отжига);

фиг.7 представляет собой изображение результатов второго эксперимента (соотношение между условиями горячей прокатки и магнитным свойством после окончательного отжига);

фиг.8 представляет собой изображение результатов третьего эксперимента (соотношение между выделениями в горячекатаной стальной полосе и магнитным свойством после окончательного отжига);

фиг.9 представляет собой изображение результатов третьего эксперимента (соотношение между количеством B, не выделившегося в виде BN, и магнитным свойством после окончательного отжига);

фиг.10 представляет собой изображение результатов третьего эксперимента (соотношение между условиями горячей прокатки и магнитным свойством после окончательного отжига);

фиг.11 представляет собой соотношение между выделившимся количеством BN, температурой выдержки и временем выдержки.

Описание вариантов осуществления

[0017] Авторы настоящего изобретения считали, что в случае производства текстурированной электротехнической листовой стали из материала кремнистой стали, имеющего заданный состав, содержащий B, выделившаяся форма B может повлиять на поведение вторичной перекристаллизации, и, таким образом, проводили разнообразные эксперименты. Здесь будет кратко описан способ производства текстурированной электротехнической листовой стали. Фиг.1 представляет блок-схему, изображающую способ производства текстурированной электротехнической листовой стали.

[0018] Сначала, как представлено на фиг.1, на стадии S1 материал из кремнистой стали (сляб) с заданным составом, содержащим B, подвергают горячей прокатке. Путем горячей прокатки получают горячекатаную стальную полосу. Затем на стадии S2 проводят отжиг горячекатаной стальной полосы, чтобы нормализовать (упорядочить) структуру в горячекатаной стальной полосе и отрегулировать выделение ингибиторов. Путем отжига получают отожженную стальную полосу. После этого на стадии S3 проводят холодную прокатку отожженной стальной полосы. Холодную прокатку можно проводить лишь однократно, или же можно также проводить ее множество раз, осуществляя между прокатками промежуточный отжиг. Путем холодной прокатки получают холоднокатаную стальную полосу. При этом, в случае проведения промежуточного отжига, можно также пропускать отжиг горячекатаной стальной полосы перед холодной прокаткой, проводя отжиг (стадию S2) при промежуточном отжиге. То есть отжиг (стадию S2) можно проводить на горячекатаной стальной полосе, или же можно также проводить отжиг на стальной полосе, полученной после однократной холодной прокатки и перед окончательной холодной прокаткой.

[0019] После холодной прокатки на стадии S4 проводят обезуглероживающий отжиг холоднокатаной стальной полосы. В процессе обезуглероживающего отжига происходит первичная перекристаллизация. Кроме того, путем обезуглероживающего отжига получают обезуглероженную отожженную стальную полосу. Далее на стадии S5 на поверхность обезуглероженной отожженной стальной полосы наносят разделитель для отжига, содержащий MgO (оксид магния) в качестве своего основного компонента, и проводят окончательный отжиг. При окончательном отжиге происходит вторичная перекристаллизация, и на поверхности стальной полосы образуется и очищается стеклянная пленка, содержащая форстерит в качестве своего основного компонента. В результате вторичной перекристаллизации получают вторично перекристаллизованную структуру, имеющую текстуру Госса. Путем окончательного отжига получают готовую отожженную стальную полосу. Кроме того, между началом обезуглероживающего отжига и возникновением вторичной перекристаллизации при окончательном отжиге проводят азотирующую обработку (стадию S6), при которой увеличивается количество азота в стальной полосе.

[0020] Таким способом может быть получена текстурированная электротехническая листовая сталь.

[0021] Кроме того, хотя подробности будут описаны позже, но в качестве материала из кремнистой стали использовали материал, содержащий от 0,8 мас.% до 7 мас.% Si, от 0,01 мас.% до 0,065 мас.% растворимого в кислоте Al, от 0,004 мас.% до 0,012 мас.% N и от 0,05 мас.% до 1 мас.% Mn и дополнительно содержащие заданные количества S и/или Se, и B, причем содержание C составляет 0,085 мас.% или менее, а остальное состоит из Fe и неизбежных примесей.

[0022] Затем в результате разнообразных экспериментов авторы настоящего изобретения обнаружили, что важно регулировать условия горячей прокатки (стадия S1), чтобы тем самым генерировать в горячекатаной стальной полосе выделения в эффективной в качестве ингибиторов форме. В частности, авторы настоящего изобретения обнаружили, что, когда B в материале из кремнистой стали выделяется главным образом в виде выделений BN композитно на MnS и/или MnSe при регулировании условий горячей прокатки, ингибиторы термически стабилизируются и точно ориентируются зерна зернистой структуры первичной перекристаллизации. Затем авторы настоящего изобретения получили сведения, обеспечивающие возможность стабильного производства текстурированной электротехнической листовой стали, имеющей хорошее магнитное свойство, и завершили настоящее изобретение.

[0023] Далее будут разъяснены эксперименты, проведенные авторами настоящего изобретения.

Первый эксперимент

[0024] В первом эксперименте сначала получали различные слябы из кремнистой стали, содержащей 3,3 мас.% Si, 0,06 мас.% C, 0,027 мас.% растворимого в кислоте Al, 0,008 мас.% N, от 0,05 мас.% до 0,19 мас.% Mn, 0,007 мас.% S и от 0,0010 мас.% до 0,0035 мас.% B, а остальное состояло из Fe и неизбежных примесей. Далее слябы из кремнистой стали нагревали при температуре от 1100°C до 1250°C, и подвергали горячей прокатке. В ходе горячей прокатки проводили черновую прокатку при 1050°C, а затем проводили чистовую прокатку при 1000°C, получая в результате горячекатаные стальные полосы, толщина каждой из которых составляла 2,3 мм. После этого на горячекатаные стальные полосы направляли струи охлаждающей воды, в результате чего горячекатаные стальные полосы охлаждались до 550°C, а после этого горячекатаные стальные полосы охлаждались в атмосфере. После этого проводили отжиг горячекатаных стальных полос. Далее проводили холодную прокатку, получая в результате холоднокатаные стальные полосы, толщина каждой из которых составляла 0,22 мм. Затем холоднокатаные стальные полосы нагревали со скоростью 15°C/с, и подвергали обезуглероживающему отжигу при температуре 840°C, получая в результате обезуглероженные отожженные стальные полосы. После этого обезуглероженные отожженные стальные полосы отжигали в содержащей аммиак атмосфере, чтобы увеличить содержание азота в стальных полосах до 0,022 мас.%. Далее на стальные полосы наносили разделитель для отжига, содержащий MgO в качестве своего основного компонента, и проводили окончательный отжиг. Таким способом получали различные образцы.

[0025] После этого исследовали соотношение между выделениями в горячекатаной стальной полосе и магнитным свойством после окончательного отжига. Результаты исследования представлены на фиг. 2. На фиг. 2 горизонтальная ось показывает значения (мас.%), полученные пересчетом выделившегося количества MnS в количество S, а вертикальная ось показывает значения (мас.%), полученные пересчетом выделившегося количества BN в B. Горизонтальная ось соответствует тому количеству S, которая выделилась в виде MnS (мас.%). Кроме того, каждый из белых кружков указывает, что плотность магнитного потока B8 составляла 1,88 Тл или более, а каждый из черных квадратов указывает, что плотность магнитного потока B8 составляла менее чем 1,88 Тл. Как представлено на фиг. 2, в каждом из образцов, содержащих выделившееся количество каждого из MnS и BN, составляющее менее чем определенное значение, плотность магнитного потока B8 была низкой. Это свидетельствует, что вторичная перекристаллизация была нестабильной.

[0026] Кроме того, исследовали соотношение между количеством B, который не выделился в виде BN, и магнитным свойством после окончательного отжига. Результаты исследования представлены на фиг. 3. На фиг. 3 горизонтальная ось показывает содержание B (мас.%), а вертикальная ось показывает значения (мас.%), полученные пересчетом выделившегося количества BN в B. Кроме того, каждый из белых кружков указывает, что плотность магнитного потока B8 составляла 1,88 Тл или более, а каждый из черных квадратов указывает, что плотность магнитного потока B8 составляла менее чем 1,88 Тл. Как представлено на фиг. 3, в каждом из образцов, содержащих количество B, не выделившегося в виде BN, составляющее определенное значение или более, плотность магнитного потока B8 была низкой. Это свидетельствует, что вторичная перекристаллизация была нестабильной.

[0027] Кроме того, в результате исследования формы выделений в каждом из образцов, имеющих хорошее магнитное свойство, оказалось, что MnS становится центром кристаллизации (зародышем), а BN выделяется композитно на MnS. Такие композитные выделения являются эффективными в качестве ингибиторов, которые стабилизируют вторичную перекристаллизацию.

[0028] Кроме того, исследовали соотношение между условиями горячей прокатки и магнитным свойством после окончательного отжига. Результаты исследования представлены на фиг. 4. На фиг. 4 горизонтальная ось показывает содержание Mn (мас.%), а вертикальная ось показывает температуру (°C) нагревания сляба во время горячей прокатки. Кроме того, каждый из белых кружков указывает, что плотность магнитного потока B8 составляла 1,88 Тл или более, а каждый из черных квадратов указывает, что плотность магнитного потока B8 составляла менее чем 1,88 Тл. Кроме того, кривая на фиг. 4 показывает температуру T1 (°C) растворения MnS, выраженную приведенным ниже уравнением (1). Как представлено на фиг. 4, оказалось, что в образцах, в которых нагревание полосы проводят при определенной согласно содержанию Mn температуре или ниже, получают высокую плотность магнитного потока B8. Кроме того, также оказалось, что эта температура приблизительно соответствует температуре T1 растворения MnS. То есть было обнаружено, что можно эффективно проводить нагревание сляба в той температурной зоне, где MnS не полностью переходит в твердый раствор.

T1 = 14855/(6 ,82-log([Mn] × [S]))-273 (1)

Здесь [Mn] представляет содержание Mn (мас.%), [S] представляет содержание S (мас.%).

[0029] Кроме того, в результате исследования поведения при выделении MnS и BN оказалось, что, если существует MnS, то BN композитно выделялся преимущественно с MnS, служащим в качестве центра кристаллизации, и температурная зона выделения BN составляет от 800°C до 1000°C.

[0030] Кроме того, авторы настоящего изобретения исследовали условия, эффективные для выделения BN. В данном исследовании сначала получали различные слябы с толщиной 40 мм из кремнистой стали, содержащей 3,3 мас.% Si, 0,06 мас.% C, 0,027 мас.% растворимого в кислоте Al, 0,006 мас.% N, 0,1 мас.% Mn, 0,007 мас.% S и 0,0014 мас.% B, а остальное состояло из Fe и неизбежных примесей. Далее слябы из кремнистой стали нагревали при температуре 1200°C, и подвергали черновой прокатке при 1100°C, чтобы получить толщину 15 мм. После этого полученные слябы из кремнистой стали выдерживали в печи при температуре от 1050°C до 800°C в течение заданного периода времени. Затем проводили чистовую прокатку, получая в результате горячекатаные стальные полосы, толщина каждой из которых составляла 2,3 мм. После этого горячекатаные стальные полосы охлаждали водой до комнатной температуры, и исследовали выделения. В результате оказалось, что если сляб из кремнистой стали выдерживают в интервале температур между 1000°C и 800°C в течение 300 секунд или дольше между черновой прокаткой и чистовой прокаткой, образуется превосходное композитное выделение.

Второй эксперимент

[0031] Во втором эксперименте сначала получали различные слябы из кремнистой стали, содержащей 3,3 мас.% Si, 0,06 мас.% C, 0,028 мас.% растворимого в кислоте Al, 0,007 мас.% N, от 0,05 мас.% до 0,20 мас.% Mn, 0,007 мас.% Se и от 0,0010 мас.% до 0,0035 мас.% B, а остальное состояло из Fe и неизбежных примесей. Далее слябы из кремнистой стали нагревали при температуре от 1100°C до 1250°C, и подвергали горячей прокатке. В ходе горячей прокатки проводили черновую прокатку при 1050°C, а затем проводили чистовую прокатку при 1000°C, получая в результате горячекатаные стальные полосы, толщина каждой из которых составляла 2,3 мм. После этого на горячекатаные стальные полосы направляли струи охлаждающей воды, в результате чего горячекатаные стальные полосы охлаждались до 550°C, а затем горячекатаные стальные полосы охлаждались в атмосфере. После этого проводили отжиг горячекатаных стальных полос. Далее проводили холодную прокатку, получая в результате холоднокатаные стальные полосы, толщина каждой из которых составляла 0,22 мм. Затем холоднокатаные стальные полосы нагревали со скоростью 15°C/с, и подвергали обезуглероживающему отжигу при температуре 840°C, получая в результате обезуглероженные отожженные стальные полосы. После этого обезуглероженные отожженные стальные полосы отжигали в содержащей аммиак атмосфере, чтобы увеличить содержание азота в стальных полосах до 0,022 мас.%. Далее на стальные полосы наносили разделитель для отжига, содержащий MgO в качестве своего основного компонента, и проводили окончательный отжиг. Таким способом получали различные образцы.

[0032] После этого исследовали соотношение между выделениями в горячекатаной стальной полосе и магнитным свойством после окончательного отжига. Результаты исследования представлены на фиг.5. На фиг.5 горизонтальная ось показывает значения (мас.%), полученные пересчетом выделившегося количества MnSe в количество Se, а вертикальная ось показывает значения (мас.%), полученные пересчетом выделившегося количества BN в B. Горизонтальная ось соответствует количеству Se, который выделился в виде MnSe (мас.%). Кроме того, каждый из белых кружков указывает, что плотность магнитного потока B8 составляла 1,88 Тл или более, а каждый из черных квадратов указывает, что плотность магнитного потока B8 составляла менее чем 1,88 Тл. Как представлено на фиг.5, в каждом из образцов, содержащих выделившееся количество каждого из MnSe и BN, составляющее менее чем определенное значение, плотность магнитного потока B8 была низкой. Это свидетельствует, что вторичная перекристаллизация была нестабильной.

[0033] Кроме того, исследовали соотношение между количеством B, не выделившегося в виде BN, и магнитным свойством после окончательного отжига. Результаты исследования представлены на фиг.6. На фиг.6 горизонтальная ось показывает содержание B (мас.%), а вертикальная ось показывает значения (мас.%), полученные пересчетом выделившегося количества BN в B. Кроме того, каждый из белых кружков указывает, что плотность магнитного потока B8 составляла 1,88 Тл или более, а каждый из черных квадратов указывает, что плотность магнитного потока B8 составляла менее чем 1,88 Тл. Как представлено на фиг.6, в каждом из образцов, содержащих количество B, не выделившегося в виде BN, составляющее определенное значение или более, плотность магнитного потока B8 была низкой. Это свидетельствует, что вторичная перекристаллизация была нестабильной.

[0034] Кроме того, в результате исследования формы выделений в каждом из образцов, имеющих хорошее магнитное свойство, оказалось, что MnSe становится центром кристаллизации, а BN выделяется композитно на MnSe. Такие композитные выделения являются эффективными в качестве ингибиторов, которые стабилизируют вторичную перекристаллизацию.

[0035] Кроме того, исследовали соотношение между условиями горячей прокатки и магнитным свойством после окончательного отжига. Результаты исследования представлены на фиг.7. На фиг.7 горизонтальная ось показывает содержание Mn (мас.%), а вертикальная ось показывает температуру (°C) нагревания сляба во время горячей прокатки. Кроме того, каждый из белых кружков указывает, что плотность магнитного потока B8 составляла 1,88 Тл или более, а каждый из черных квадратов показывает, что плотность магнитного потока B8 составляла менее чем 1,88 Тл. Кроме того, кривая на фиг. 7 показывает температуру T2 (°C) растворения MnSe, выраженную приведенным ниже уравнением (2). Как представлено на фиг. 7, оказалось, что в образцах, в которых нагревание сляба проводили при определенной согласно содержанию Mn температуре или ниже, получают высокую плотность магнитного потока B8. Кроме того, также оказалось, что эта температура приблизительно соответствует температуре T2 растворения MnSe. То есть оказалось, что можно эффективно проводить нагревание сляба в той температурной зоне, где MnSe не полностью переходит в твердый раствор.

T2 = 10733/(4 ,08-log([Mn] × [Se]))-273 (2)

Здесь [Se] представляет содержание Se (мас.%).

[0036] Кроме того, в результате исследования поведения при выделении MnSe и BN оказалось, что, если существует MnSe, то BN композитно выделяется преимущественно с MnSe, служащим в качестве центра кристаллизации, и температурная зона выделения BN составляет от 800°C до 1000°C.

[0037] Кроме того, авторы настоящего изобретения исследовали условия, эффективные для выделения BN. В данном исследовании сначала получали различные слябы с толщиной 40 мм из кремнистой стали, содержащей 3,3 мас.% Si, 0,06 мас.% C, 0,028 мас.% растворимого в кислоте Al, 0,007 мас.% N, 0,1 мас.% Mn, 0,007 мас.% Se и 0,0014 мас.% B, а остальное состояло из Fe и неизбежных примесей. Далее слябы из кремнистой стали нагревали при температуре 1200°C, и подвергали черновой прокатке при 1100°C, чтобы получить толщину 15 мм. После этого полученные слябы из кремнистой стали выдерживали в печи при температуре от 1050°C до 800°C в течение заданного периода времени. Затем проводили чистовую прокатку, получая в результате горячекатаные стальные полосы, толщина каждой из которых составляла 2,3 мм. После этого горячекатаные стальные полосы охлаждали водой до комнатной температуры, и исследовали выделения. В результате оказалось, что, если сляб из кремнистой стали выдерживают в интервале температур между 1000°C и 800°C в течение 300 секунд или дольше между черновой прокаткой и чистовой прокаткой, образуется превосходное композитное выделение.

Третий эксперимент

[0038] В третьем эксперименте сначала получали различные слябы из кремнистой стали, содержащей 3,3 мас.% Si, 0,06 мас.% C, 0,026 мас.% растворимого в кислоте Al, 0,009 мас.% N, от 0,05 мас.% до 0,20 мас.% Mn, 0,005 мас.% S, 0,007 мас.% Se и от 0,0010 мас.% до 0,0035 мас.% B, а остальное состояло из Fe и неизбежных примесей. Далее слябы из кремнистой стали нагревали при температуре от 1100°C до 1250°C, и подвергали горячей прокатке. В ходе горячей прокатки проводили черновую прокатку при 1050°C, а затем проводили чистовую прокатку при 1000°C, получая в результате горячекатаные стальные полосы, толщина каждой из которых составляла 2,3 мм. После этого на горячекатаные стальные полосы направляли струи охлаждающей воды, в результате чего горячекатаные стальные полосы охлаждались до 550°C, а затем горячекатаные стальные полосы охлаждались в атмосфере. После этого проводили отжиг горячекатаных стальных полос. Далее проводили холодную прокатку, получая в результате холоднокатаные стальные полосы, толщина каждой из которых составляла 0,22 мм. Затем холоднокатаные стальные полосы нагревали со скоростью 15°C/с, и подвергали обезуглероживающему отжигу при температуре 840°C, получая в результате обезуглероженные отожженные стальные полосы. После этого обезуглероженные отожженные стальные полосы отжигали в содержащей аммиак атмосфере, чтобы увеличить содержание азота в стальных полосах до 0,022 мас.%. Далее на стальные полосы наносили разделитель для отжига, содержащий MgO в качестве своего основного компонента, и проводили окончательный отжиг. Таким способом получали различные образцы.

[0039] После этого исследовали соотношение между выделениями в горячекатаной стальной полосе и магнитным свойством после окончательного отжига. Результаты исследования представлены на фиг. 8. На фиг. 8 горизонтальная ось показывает сумму (мас.%) значения, полученного пересчетом выделившегося количества MnS в количество S, и значения, полученного умножением значения, полученного пересчетом выделившегося количества MnSe в количество Se, на 0,5, а вертикальная ось показывает значения (мас.%), полученные пересчетом выделившегося количества BN в B. Кроме того, каждый из белых кружков указывает, что плотность магнитного потока B8 составляла 1,88 Тл или более, а каждый из черных квадратов указывает, что плотность магнитного потока B8 составляла менее чем 1,88 Тл. Как представлено на фиг. 8, в каждом из образцов, содержащих выделившееся количество каждого из MnS, MnSe и BN, составляющее менее чем определенное значение, плотность магнитного потока B8 была низкой. Это свидетельствует, что вторичная перекристаллизация была нестабильной.

[0040] Кроме того, исследовали соотношение между количеством B, не выделившегося в виде BN, и магнитным свойством после окончательного отжига. Результаты исследования представлены на фиг. 9. На фиг. 9 горизонтальная ось показывает содержание B (мас.%), а вертикальная ось показывает значения (мас.%), полученные пересчетом выделившегося количества BN в B. Кроме того, каждый из белых кружков указывает, что плотность магнитного потока B8 составляла 1,88 Тл или более, а каждый из черных квадратов указывает, что плотность магнитного потока B8 составляла менее чем 1,88 Тл. Как представлено на фиг. 9, в каждом из образцов, содержащих количество B, не выделившегося в виде BN, составляющее определенное значение или более, плотность магнитного потока B8 была низкой. Это свидетельствует, что вторичная перекристаллизация была нестабильной.

[0041] Кроме того, в результате исследования формы выделений в каждом из образцов, имеющих хорошее магнитное свойство, оказалось, что MnS или MnSe становится центром кристаллизации, а BN выделяется композитно на MnS или MnSe. Такие композитные выделения являются эффективными в качестве ингибиторов, которые стабилизируют вторичную перекристаллизацию.

[0042] Кроме того, исследовали соотношение между условиями горячей прокатки и магнитным свойством после окончательного отжига. Результаты исследования представлены на фиг. 10. На фиг. 10 горизонтальная ось показывает содержание Mn (мас.%), а вертикальная ось показывает температуру (°C) нагревания сляба во время горячей прокатки. На фиг. 10 горизонтальная ось показывает содержание B (мас.%), а вертикальная ось показывает температуру (°C) нагревания сляба во время горячей прокатки. Кроме того, каждый из белых кружков указывает, что плотность магнитного потока B8 составляла 1,88 Тл или более, а каждый из черных квадратов указывает, что плотность магнитного потока B8 составляла менее чем 1,88 Тл. Кроме того, две кривые на фиг. 10 показывают температуру T1 (°C) растворения MnS, выраженную уравнением (1), и температуру T2 (°C) растворения MnSe, выраженную уравнением (2). Как представлено на фиг. 10, оказалось, что в образцах, в которых нагревание сляба проводят при определенной согласно содержанию Mn температуре или ниже, получают высокую плотность магнитного потока B8. Кроме того, также оказалось, что эта температура приблизительно соответствует температуре T1 растворения MnS и температуре T2 растворения MnSe. То есть оказалось, что можно эффективно проводить нагревание сляба в той температурной зоне, где MnS и MnSe не полностью переходят в твердый раствор.

[0043] Кроме того, в результате исследования поведения при выделении MnS, MnSe и BN оказалось, что, если существуют MnS и MnSe, то BN композитно выделялся преимущественно с MnS и MnSe, служащими в качестве центра кристаллизации, и температурная зона выделения BN составляет от 800°C до 1000°C.

[0044] Кроме того, авторы настоящего изобретения исследовали условия, эффективные для выделения BN. В данном исследовании сначала получали различные слябы с толщиной 40 мм из кремнистой стали, содержащей 3,3 мас.% Si, 0,06 мас.% C, 0,027 мас.% растворимого в кислоте Al, 0,007 мас.% N, 0,1 мас.% Mn, 0,006 мас.% S, 0,008 мас.% Se и 0,0017 мас.% B, а остальное состояло из Fe и неизбежных примесей. Далее слябы из кремнистой стали нагревали при температуре 1200°C, и подвергали черновой прокатке при 1100°C, чтобы получить толщину 15 мм. После этого полученные слябы из кремнистой стали выдерживали в печи при температуре от 1050°C до 800°C в течение заданного периода времени. Затем проводили чистовую прокатку, получая в результате горячекатаные стальные полосы, толщина каждой из которых составляла 2,3 мм. После этого горячекатаные стальные полосы охлаждали водой до комнатной температуры, и исследовали выделения. В результате оказалось, что, если сляб из кремнистой стали выдерживают в интервале температур между 1000°C и 800°C в течение 300 секунд или дольше между черновой прокаткой и чистовой прокаткой, образуется превосходное композитное выделение.

[0045] Согласно этим результатам первого-третьего экспериментов обнаружено, что регулирование выделившейся формы BN делает возможным стабильное улу