Орган управления расходом текучей среды, предназначенный для применения в трубопроводной арматуре

Иллюстрации

Показать всеГруппа изобретений относится к трубопроводной арматуре, в частности к органу управления расходом текучей среды, и предназначена для выравнивания давления текучей среды между резервуаром, содержащим текучую среду, и другим резервуаром, шлангом, трубопроводом и т.п. Тарельчатый затвор для применения с внутренним клапаном содержит противолежащие первую и вторую седловые поверхности для управления прохождением текучей среды через подпружиненный внутренний клапан, отверстие для приема штока внутреннего клапана и тарелку, прикрепленную к тарельчатому затвору. В тарелке выполнено отверстие, размер которого подобран с целью ограничения расхода текучей среды через тарельчатый затвор, когда связанное со штоком гнездо пружины внутреннего клапана расположено вплотную к этому отверстию. Имеются конструктивные варианты выполнения тарельчатого затвора и внутреннего клапана. Группа изобретений направлена на повышение быстродействия и надежности функционирования органа управления текучей среды. 3 н. и 17 з.п. ф-лы, 13 ил.

Реферат

Родственные заявки

Настоящая заявка представляет собой частичное продолжение заявки на патент США №12/202876, включенной сюда полностью путем ссылки.

Область техники

Настоящее изобретение в целом относится к органам управления расходом текучей среды и, в частности, к органам управления расходом текучей среды, предназначенным для применения в трубопроводной арматуре.

Уровень техники

Внутренние клапаны нашли широкое применение в коммерческой деятельности и в промышленности, выполняя функцию управления расходом текучей среды между резервуаром, содержащим текучую среду, и другим резервуаром, шлангом, трубопроводом и т.п.В типичном случае внутренние клапаны снабжены компенсатором, предназначенным для того, чтобы выравнивать давление текучей среды в клапане перед полным открыванием клапана. Скорость выравнивания давления по клапану зависит от размера клапана и от скорости прохождения текучей среды через компенсатор.

Для выравнивания давления по известным внутренним клапанам эти клапаны снабжены штоком с вырезом или канавкой, которая варьирует скорость прохождения текучей среды через такой компенсатор в зависимости от положения этого выреза или канавки по отношению к проходному отверстию, соединяющему по текучей среде клапан с резервуаром, шлангом, трубопроводом и т.п.Конкретно, если вырез или канавка совмещается с проходным отверстием, то размер канала для прохождения текучей среды будет относительно большим, и наоборот, если вырез или канавка располагается вдали от проходного отверстия, то размер канала для прохождения текучей среды будет относительно малым.

Различные внутренние клапаны имеют проходные отверстия различного диаметра, а также штоки различного диаметра. Соответственно, диаметр проходного отверстия ограничен размером клапана, а количество материала, который можно удалить из штока, создавая вырез или канавку, ограничено размером штока. В общем случае, вырезание материала из объекта снижает его структурную целостность, а поэтому, количество материала, который можно вырезать из штока, ограничено таким количеством, которое позволяет сохранить структурную целостность штока, образующего канал прохождения текучей среды для выравнивания давления вдоль клапана. В результате, скорость, с которой могут открываться известные внутренние клапаны, ограничивается количеством материала, который можно удалить из штока.

Кроме того, вырез или канавка на штоке образует участок нецилиндрической поверхности штока. Вследствие существующих допусков при операциях обработки, шток в процессе своего движения может тереться о стенки проходного отверстия. В отличие от гладких цилиндрических поверхностей, нецилиндрическая поверхность имеет кромки, которые могут вырезать канавку(и) в стенках проходного отверстия, что снижает срок службы такого клапана. Кроме того, в некоторых случаях сцепление таких кромок со стенками проходного отверстия может привести к ненадлежащему функционированию клапана.

Раскрытие изобретения

Приведенный в качестве примера вариант тарельчатого затвора для внутренних клапанов, включает первую и вторую запорные поверхности, расположенные друг напротив друга и предназначенные для управления прохождением текучей среды через внутренний клапан. Кроме того, вариант тарельчатого затвора включает отверстие, в которое входит шток внутреннего клапана, а также тарелку, связанную с тарельчатым затвором. Эта тарелка имеет отверстие, размер которого ограничивает расход текучей среды через тарельчатый затвор, когда гнездо пружины, связанное со штоком, примыкает к этому отверстию.

Другой вариант тарельчатого затвора для внутренних клапанов включает первый корпус, имеющий первую запорную поверхность, герметично прижимающуюся ко второму корпусу клапана. Кроме того, первый корпус включает вторую запорную поверхность, противоположную первой запорной поверхности и герметично прижимающуюся к пробке клапана. Далее, вариант тарельчатого затвора включает отверстие, в которое входит шток клапана, а также канал, коаксиальный с этим отверстием. Размер канала ограничивает расход, текучей среды через данный тарельчатый затвор в том случае, когда гнездо пружины, связанное со штоком, примыкает к этому каналу.

Краткое описание чертежей

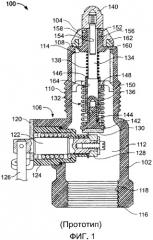

На Фиг.1 представлен известный внутренний клапан.

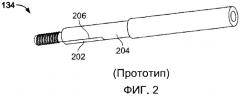

На Фиг.2 представлен шток, применяемый в конструкции известного внутреннего клапана по Фиг.1.

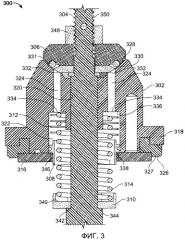

На Фиг.3 представлена часть варианта образца тарельчатого затвора, собранного с клапаном избыточного расхода, в закрытом положении.

На Фиг.4 представлена часть варианта тарельчатого затвора, собранного с клапаном избыточного расхода по Фиг.3, в открытом положении.

На Фиг.5 представлен альтернативный вариант каретки, которая может применяться в исполнении тарельчатого затвора и клапана избыточного расхода по Фиг.3.

На Фиг.6 представлен вариант тарельчатого затвора, который может применяться в исполнении тарельчатого затвора и клапана избыточного расхода по Фиг.3.

Фиг.7 - вид сверху варианта тарельчатого затвора по Фиг 6. 6.

Фиг.8 - вид снизу варианта тарельчатого затвора по Фиг.6.

На Фиг.9А представлен вариант альтернативной конфигурации, которая может быть использована в варианте исполнения тарельчатого затвора и клапана избыточного расхода по Фиг.3.

На Фиг.9 В представлен другой вариант альтернативной конфигурации, подобный варианту, представленному на Фиг.9А, применимый для варианта исполнения тарельчатого затвора и клапана избыточного расхода по Фиг.3.

На Фиг.10 представлен еще один вариант альтернативной конфигурации, применимый для варианта исполнения тарельчатого затвора и клапана избыточного расхода по Фиг.3.

На Фиг.11 представлен вариант гнезда пружины, применимый для варианта исполнения тарельчатого затвора и клапана избыточного расхода по Фиг.3.

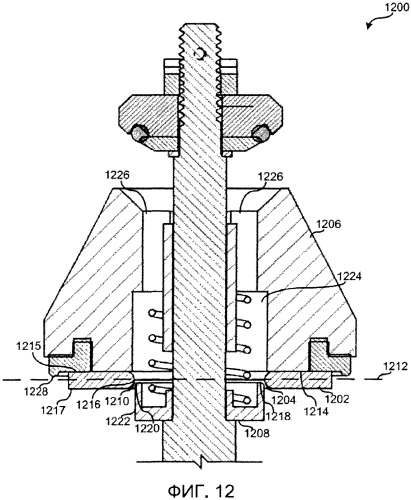

На Фиг.12 представлена часть другого варианта тарельчатого затвора, собранного с клапаном избыточного расхода.

На Фиг.13 представлена часть еще одного варианта тарельчатого затвора, собранного с клапаном избыточного расхода.

Осуществление изобретения

Ниже описаны некоторые варианты, показанные на вышеупомянутых фигурах. При описании этих вариантов для идентификации одинаковых или подобных элементов применяются одинаковые или подобные цифровые условные обозначения. Изображения на фигурах не обязательно выдержаны в масштабе, а некоторые виды на фигурах могут быть показаны в увеличенном виде или схематично для большей ясности и/или краткости. Кроме того, в настоящей спецификации описано несколько вариантов исполнения изобретения. Какие-либо особенности из любого варианта могут быть использованы в других вариантах, как в качестве замены, так и в комбинации с другими их особенностями.

Описанный здесь вариант устройства из тарельчатого затвора и клапана избыточного расхода повышает скорость, с которой, например, внутренний клапан может полностью открыться. В частности, вариант устройства (например, тарельчатый затвор) имеет множество проходных каналов, которые соединяют по текучей среде камеру клапана с другой камерой, шлангом, трубопроводом и т.п.В частности, это множество проходных каналов может иметь площадь поперечного сечения, приблизительно в шестнадцать раз превышающую площадь поперечного сечения проходного канала известных внутренних клапанов. В результате, когда затвор варианта устройства отделяется от запорной поверхности, текучая среда может с большой скоростью проходить через множество проходных каналов, быстро выравнивая давление вдоль клапана. Как только давление выровняется, клапан может полностью открываться. Кроме того, описанное здесь вариант устройства позволяет выполнить клапан с практически цилиндрическим штоком, что предотвращает возникновение проблем, присущих известным штокам (например, штокам, имеющим вырезы или канавки), применяющимся в конструкциях известных внутренних клапанов.

Кроме того, данный вариант устройства может включать гнездо пружины, которое прижимается к поверхности, например, тарельчатого затвора, при полностью открытом клапане, предотвращая прохождение текучей среды через проходные каналы, тем самым обеспечивая надлежащее функционирование клапана избыточного расхода, связанного с этим тарельчатым затвором. В некоторых вариантах такой поверхностью является поверхность каретки, подпружиненной и находящейся в канале тарельчатого затвора. Если шток клапана выдвигается дальше, в то время, как гнездо пружины прижато к этой поверхности, каретка выполняет скользящее перемещение внутри канала, позволяя, например, кулачку выполнить поворот между 50° и 70°, что полностью открывает клапан. Как только гнездо пружины отделится от этой поверхности, расположенный внутри канала смещающий элемент возвращает каретку в положение покоя.

Согласно этому описанию данный вариант устройства может включать дисковый ограничитель, образующий отверстие, размер которого ограничивает расход текучей среды через тарельчатый затвор в том случае, когда гнездо пружины, связанное со штоком клапана, расположено вплотную к этому отверстию и/или примыкает к нему. В таких вариантах дисковый ограничитель может иметь симметричную изогнутую поверхность, окружающую указанное отверстие, направляя гнездо пружины по отношению к отверстию, а также снижая ошибки при сборке (т.е., не допуская установки дискового ограничителя в перевернутом положении). В дополнение или в качестве альтернативы, описанный здесь вариант устройства может иметь канал, коаксиальный с отверстием, в котором расположен шток клапана. Размер этого канала может ограничивать расход текучей среды через тарельчатый затвор в том случае, когда гнездо пружины, связанное со штоком клапана, расположено вплотную к этому каналу и/или примыкает к нему.

На Фиг.1 представлен известный внутренний клапан 100, имеющий корпус 102, тарельчатый затвор 104 и головку клапана 106. Головка клапана 106 связана с корпусом 102, а тарельчатый затвор 104 герметично прижимается к поверхности 108 корпуса 102, управляя прохождением текучей среды через внутренний клапан 100.

Корпус 102 содержит наружную резьбу 110 для подключения к отверстию (не показано) камеры или резервуара (не показано), например, насосной станции, стационарного резервуара, транспортной цистерны и т.п.Кроме того, в корпусе 102 образован канал 112, имеющий первое отверстие 114 и второе отверстие 116 и предназначенный для соединения по текучей среде камеры или резервуара с другой камерой, шлангом, трубопроводом и т.п. Конкретно, в канале 112 имеется внутренняя резьба 118 для подключения резьбовым соединением к другому объекту (не показано), например, соединение со шлангом LPG.

Головка клапана 106 прикреплена к корпусу 102 посредством фланца 120. Головка клапана 106 включает вал 122, частично расположенный внутри корпуса головки 124 и связанный с ним с возможностью вращения. Вал 122 включает наружный рычаг 126, предназначенный для вращения вала 122 по отношению к корпусу головки 124 и корпусу клапана 102. Кулачок 128 прикреплен к валу 122 напротив наружного рычага 126 и размещается внутри канала 112. По мере вращения вала 122 кулачок 128 воздействует на поверхность 130 с целью перемещения блока штока 132 внутри канала 112.

Блок штока 132 включает шток 134, первую пружину 136, вторую пружину 138 и пробку 140. Гнездо первой пружины 142 связано с концом 144 штока 134 и расположено напротив гнезда второй пружины 146, которое окружает шток 134. Поверхность 148 гнезда второй пружины 146 прижимается к направляющей скобе 150, которая направляет шток 134 по отношению к корпусу 102. Первая пружина 136 располагается между гнездом первой пружины 142 и гнездом второй пружины 146, а вторая пружина 138 расположена между гнездом второй пружины 146 и тарельчатым затвором 104. Пробка 140 прикреплена к штоку 134 напротив первого гнезда пружины 142 и прижимается к запорной поверхности 152, образованной тарельчатым затвором 104. Кроме того, часть штока 134 расположена внутри отверстия 154, образованного в тарельчатом затворе 104 вплотную к запорной поверхности 152.

В процессе работы, для выравнивания давления в камере или резервуаре, где установлен внутренний клапан 100, и другой камерой, шлангом, трубопроводом и т.п., подключенным ко второму отверстию 116, наружный рычаг 126 поворачивают с целью расположения кулачка 128 в промежуточной точке (например, поворотом на 70°), что перемещает блок штока 132 с целью отделения пробки 140 от запорной поверхности 152 и устанавливает вырез или канавку 202 (Фиг.2) штока 134 в положение совмещения с отверстием 154. Как указывалось выше, совмещение выреза или канавки 202 (Фиг.2) с отверстием 154 увеличивает размер проходного канала 156 между штоком 134 и поверхностью 158 отверстия 154, что позволяет относительно большому количеству текучей среды проходить между камерой или резервуаром и другой камерой, шлангом, трубопроводом и т.п., выравнивая давление вдоль внутреннего клапана 100.

Как только давление текучей среды выровняется, внутренний клапан 100 может полностью открываться. Конкретно, наружный рычаг 126 можно поворачивать до установки кулачка 128 в верхнюю точку, в результате чего блок штока 132 перемещается, позволяя запорной поверхности 160 тарельчатого затвора 104 отделиться от поверхности 108, давая возможность текучей среде проходить из другой камеры, резервуара и т.п., где установлен внутренний клапан 100, через первое отверстие 114. Однако, если расход текучей среды увеличивается до значения, превышающего предварительно заданное (например, до значения избыточного расхода), то сила воздействия потока текучей среды на наружную поверхность 162 тарельчатого клапана 104 превзойдет силу, прикладываемую второй пружиной 138, и вынудит запорную поверхность 160 тарельчатого затвора 104 вновь прижаться к поверхности 108, несмотря на то, что кулачок 128 расположен в верхней точке. В этом положении, хотя запорная поверхность 160 тарельчатого затвора 104 прижата к поверхности 108, пробка 140 отделена некоторым расстоянием от запорной поверхности 152, а цилиндрическая часть 204 (Фиг.2) штока 134 совмещена с отверстием 154. Как указывалось выше, совмещение цилиндрической части 204 (Фиг.2) с отверстием 154 уменьшает размер проходного канала 156 между штоком 134 и поверхностью 158 отверстия 154, что позволяет относительно небольшому количеству текучей среды просачиваться между камерой или резервуаром и вторым отверстием 116.

На Фиг.3 представлена часть варианта исполнения сборки тарельчатого затвора и клапана избыточного расхода 300, которая может применяться с внутренними клапанами, например, с внутренним клапаном 100. Конкретнее, как будет подробнее описано ниже, узел 300 может заменить тарельчатый затвор 104, блок штока 132 и пробку 140 по Фиг.1. Узел из тарельчатого затвора и клапана избыточного расхода 300 включает элемент управления расходом текучей среды или тарельчатый затвор 302, шток 304 и пробку 306. Кроме того, узел 300 включает каретку 308, гнездо пружины 310, первый смещающий элемент 312, второй, смещающий элемент 314 и тарелку 316, связанную с корпусом 318 тарельчатого затвора 302.

В корпусе 318 имеется проходное отверстие 320, куда входит шток 304, канал 322, коаксиальный с отверстием 320, и множество проходных каналов для текучей среды 324, которые могут располагаться коаксиально с отверстием 320. Множество проходных каналов 324 соединяют по текучей среде камеру или сосуд (не показано) с другой камерой или сосудом, например, с насосной станцией, стационарным резервуаром, транспортной цистерной или с любой другой соответствующей камерой и т.п. В отличие от проходного канала 156 по Фиг.1 множество проходных каналов 324 не оказывают значительного воздействия на структурную целостность штока 304 или тарельчатого затвора 302 и не нарушают ее. В результате, площадь поперечного сечения множества проходных каналов 324 может, по меньшей мере, приблизительно в шестнадцать раз превышать площадь поперечного сечения проходного канала 156. В других вариантах исполнения площадь поперечного сечения множества проходных каналов 324 может варьироваться в зависимости от применения и/или от размера клапана, в котором применяется данный тарельчатый затвор 302. Как будет подробнее описано ниже, получение относительно большей площади прохождения текучей среды позволяет значительно увеличить расход текучей среды во время открывания клапана, что также повышает скорость выравнивания давления вдоль клапана, а в результате - скорость, с которой клапан может полностью открываться.

Кроме того, тарельчатый затвор 302 имеет первую запорную поверхность 326 и вторую запорную поверхность 328, противоположную первой запорной поверхности 326. Первая запорная поверхность 326 окружает канал 322 и включает уплотнение, прокладку или кольцевое уплотнение 327, расположенное между корпусом 318 и тарелкой 316. В некоторых вариантах исполнения первая запорная поверхность 326 должна герметично прижиматься к поверхности 108 (Фиг.1) для управления расходом текучей среды через внутренний клапан 100 (Фиг.1). Аналогично, вторая запорная поверхность 328 должна герметично прижиматься к затвору 330 пробки 306, имеющему уплотнение, прокладку или кольцевое уплотнение 331. Взаимодействие между затвором 330 и второй запорной поверхностью 328 управляет прохождением текучей среды через множество проходных каналов 324.

В этом варианте исполнения множество проходных каналов 324 расположено практически коаксиально с отверстием 320. Кроме того, каждый из множества проходных каналов 324 имеет первое отверстие 332 и противоположное ему второе отверстие 334. Первое отверстие 332 расположено между отверстием 320 и второй запорной поверхностью 328, а второе отверстие 334 примыкает к поверхности 336 канала 322.

Первый смещающий элемент 312 (например, пружина) расположен внутри канала 322 между поверхностью 336 и кареткой 308 и толкает каретку 308 в направлении от корпуса 318. Конкретно, первый смещающий элемент 312 толкает поверхность 338 каретки 308 к тарелке 316. Второй смещающий элемент 314 (например, пружина) частично расположен в канале 322 между поверхностью 336 и первой поверхностью 340 гнезда пружины 310. Второй смещающий элемент 314 толкает гнездо пружины 310 от корпуса 318, а затвор 330 пробки 306 - в сторону второй запорной поверхности 328. Для соединения гнезда пружины 310 со штоком 304 в штоке 304 имеется ступенчатый участок 342. Гнездо пружины 310 окружает шток 304, а вторая поверхность 344 гнезда пружины 310 прижимается к ступенчатому участку 342.

В некоторых вариантах для того, чтобы выровнять давление вдоль клапана, в котором установлен узел 300 (например, в клапане, подобном внутреннему клапану 100 по Фиг.1), наружный рычаг 126 (Фиг.1) поворачивают до установки кулачка 128 (Фиг.1) в промежуточную точку (например, поворотом на 70°), в результате чего шток 304 перемещается и отодвигает затвор 330 от второй запорной поверхности 328. Размер отверстия 320 практически соответствует размеру штока 304, поэтому оно служит направляющим для движения штока 304 по отношению к тарельчатому затвору 302. Согласно Фиг.4, как только затвор 330 отойдет от второй запорной поверхности 328, текучая среда с большой скоростью начнет проходить через множество проходных каналов 324 в направлении, в целом показанном стрелками 402. По мере прохождения текучей среды через множество каналов 324 давление вдоль клапана выравнивается. Однако, в других вариантах направление прохождения текучей среды может быть практически противоположным показанному стрелками 402, например, в случае обратного потока.

Обратившись к Фиг.2, следует отметить, что, как указывалось выше, вследствие допусков при изготовлении шток 134 известного внутреннего клапана 100 может тереться о поверхность отверстия 154 (Фиг.1) в процессе движения штока 134 и/или тарельчатого затвора 104 (Фиг.1) с целью управления прохождением текучей среды через внутренний клапан 100 (Фиг.1). Например, на вырезе или канавке 202 имеются кромки 206, которые могут протереть канавку(и) на поверхности отверстия 154 (Фиг.1), что сокращает срок службы тарельчатого затвора 104 (Фиг.1) и/или приводит к необходимости более частого выполнения операций по обслуживанию внутреннего клапана 100 (Фиг.1). Кроме того, контакт между кромками 206 и отверстием 154 (Фиг.1) может привести к заклиниванию пробки 140 (Фиг.1) и/или тарельчатого затвора 104 (Фиг.1) в открытом положении, позволяющем текучей среде продолжать прохождение через внутренний клапан 100 (Фиг.1). Напротив, наличие множества проходных каналов 324 в тарельчатом затворе 302 позволяет штоку 304 иметь цилиндрическую поверхность, что устраняет рассмотренные выше проблемы, присущие известному внутреннему клапану 100 (Фиг.1).

Как только выровняется давление текучей среды вдоль внутреннего клапана 100 и/или между другой камерой (например, шлангом, трубопроводом, резервуаром и т.п., подключенным ко второму отверстию 116) и камерой самого клапана, внутренний клапан 100 можно полностью открывать. Конкретно, наружный рычаг 126 (Фиг.1) можно поворачивать до установки кулачка 128 (Фиг.1) в верхнюю точку, в результате чего шток 304 переместится и отодвинет первую запорную поверхность 326 от корпуса клапана, позволяя текучей среде проходить из другой камеры, шланга, трубопровода и т.п., например, через первое отверстие 114 по Фиг.1.

Теперь, обратившись к Фиг.4, следует отметить, что если расход текучей среды повышается до величины, превышающей заранее заданное значение (т.е., до величины избыточного расхода), то сила воздействия потока текучей среды на наружную поверхность 404 тарельчатого затвора 302, превысит силу второго смещающего элемента 314 и вынудит первую запорную поверхность 326 вновь прижаться к корпусу клапана, несмотря на то, что кулачок 128 (Фиг.1) находится в верхней точке. В этом положении, в то время, как первая запорная поверхность 326 тарельчатого затвора 302 прижата к корпусу клапана, пробка 306 находится на некотором расстоянии от второй запорной поверхности 328, и поверхность 406 гнезда пружины 310 прижимается к поверхности 408 каретки 308, чтобы управлять прохождением текучей среды через клапан. Конкретно, контакт поверхности 406 гнезда пружины 310 с поверхностью 408 каретки 308 ограничивает расход текучей среды через множество проходных каналов 324 до или ниже значения утечки, например, через отверстие, эффективный диаметр которого соответствует диаметру, просверленному сверлом номер 60. Однако, для каждого конкретного применения могут применяться другие значения утечки и/или размеры отверстия.

Каретка 308 имеет наружную поверхность 410, способную выполнять скользящее перемещение, герметично прижимаясь к поверхности 412 канала 322. Если после прижатия поверхности 406 гнезда пружины 310 к поверхности 408 каретки 308 шток 304 выдвигается дальше, то каретка 308 движется вместе со штоком 304 и гнездом пружины 310 внутри канала 322. По мере втягивания штока 304 и удаления поверхности 406 гнезда пружины 310 от корпуса 318 первый смещающий элемент 312 отдаляет каретку 308 от корпуса 318 в направлении тарелки 316.

Для того, чтобы установить вариант узла 300 на известный внутренний клапан 100 (Фиг.1) (т.е., модифицировать его), сначала снижают давление текучей среды (например, спусканием) в камере или резервуаре, затем внутренний клапан 100 (Фиг.1) выкручивают из камеры или резервуара. Затем из внутреннего клапана 100 извлекают головку клапана 106 (Фиг.1), а пробку 140 скручивают со штока 134 (Фиг.1) для снятия тарельчатого затвора 104 (Фиг.1). Затем блок штока 132 извлекают из внутреннего клапана 100 (Фиг.1).

Для того, чтобы установить вариант узла 300 на внутренний клапан 100, гнездо первой пружины 142 (Фиг.1) накручивают по резьбе на шток 304, а первую пружину 136 (Фиг.1) и гнездо второй пружины 146 (Фиг.1) одевают на шток 304. Затем шток 304 пропускают через отверстие 164 (Фиг.1) направляющей скобы 150 (Фиг.1), а гнездо пружины 310 располагают на штоке 304 вплотную к ступенчатому участку 342. Далее, второй смещающий элемент 314 располагают вокруг штока 304 вплотную к первой поверхности 340, а затем шток 304 пропускают через отверстие 320, где расположен первый смещающий элемент 312, а каретку 308 устанавливают в канале 322 у тарелки 316 (например, у кромки 346 тарелки 316). Затем пробку 306 одевают на шток 304, а на резьбу конца 350 штока 304 накручивают гайку 348, в результате чего пробка 306 располагается между гайкой 348 и корпусом 318. Затем головку клапана 106 (Фиг.1) можно вновь установить на внутренний клапан 100 (Фиг.1) На Фиг.5 представлен вариант симметричной каретки 500, которая может быть использована для варианта исполнения узла 300 по Фиг.3. Эта симметричная каретка 500 подобна каретке 308 по Фиг.3. Симметричная каретка 500 имеет наружную поверхность 502, способную выполнять скользящее перемещение, герметично прижимаясь к поверхности 412 (Фиг.4) канала 322 (Фиг.4). Кроме того, симметричная каретка 500 имеет первую часть 504 и вторую часть 506. Первая часть 504 располагается на противоположной стороне наружной поверхности 502 по отношению ко второй части 506. Размер первой части 504 практически такой же, как и второй части 506. То, что первая часть 504 и вторая часть 506 имеют практически одинаковые размеры, облегчает изготовление каретки 500. Кроме того, равенство размеров первой части 504 и второй части 506 уменьшает вероятность неправильного размещения каретки 500 (например, в перевернутом положении) в канале 322 тарельчатого затвора 302 в процессе сборки.

На Фиг.6 представлен вариант элемента управления расходом текучей среды или тарельчатый затвор 600, который можно применять для варианта исполнения узла 300 по Фиг.3. Тарельчатый затвор 600 подобен тарельчатому затвору 302 по Фиг.3. Тарельчатый затвор 600 имеет корпус 602 с отверстием 604, каналом 606, коаксиальным отверстию 604, множеством проходных каналов 608, первой запорной поверхностью 610 и второй запорной поверхностью 612, противоположной первой запорной поверхности 610. Кроме того, в корпусе 602 имеется множество отверстий, углублений или щелей 614, наличие которых уменьшает количество материала, используемого в процессе литья, делая общий вес тарельчатого затвора 600 практически таким же, как и вес известного тарельчатого затвора 104 по Фиг.1.

Хотя исполнение тарельчатого затвора 302 (Фиг.3) показано в связи с узлом 300 (Фиг.3) для применения с внутренним клапаном, в других вариантах исполнений тарельчатые затворы 302 или 600 или любой другой описанный здесь вариант исполнения устройства могут применяться с любым другим подходящим устройством управления текучей средой, например, с аварийными отсечными клапанами.

На Фиг.7 показана наружная поверхность 702 (например, конусообразная наружная поверхность) варианта тарельчатого клапана 600, вторая запорная поверхность 612 и множество проходных каналов 608. Хотя для варианта тарельчатого затвора 600 показаны два проходных канала 608, можно использовать любое другое количество проходных каналов (например, 1, 2, 3, 4 и т.д.) любой приемлемой формы (например, круглой, овальной, треугольной, прямоугольной и т.п.) или размера. Наружная поверхность 702 имеет множество практически плоских ступенчатых поверхностей 704, которые могут быть полезными для того, чтобы зажимать тарельчатый затвор 600, например, в слесарных тисках или в любом другом захватном устройстве.

В процессе работы тарельчатый затвор 600 может подвергаться воздействию веществ и/или химикатов, приводящему к коррозии, например, прокладки или уплотнительного кольца 327 (Фиг.3) первой запорной поверхности 610, что не позволяет создать герметичное уплотнение между первой запорной поверхностью 610 и корпусом клапана. Для замены прокладки или уплотнительного кольца 327 (Фиг.3) тарельчатый затвор 600 отделяют от клапана, как было описано выше, а затем тарелку 316 (Фиг.3) можно отделить от корпуса 602. К сожалению, в процессе отделения тарелки 316 (Фиг.3) множество крепежных деталей (не показаны) (например, винтов), прикрепляющих тарелку 316 (Фиг.3) к корпусу 602, вследствие воздействия указанных веществ и/или химикатов могут сломаться в корпусе 602. Для удаления поврежденной крепежной детали(ей) вспомогательное отверстие (не показано) высверливается в такой детали, конец (не показан) извлекающего инструмента (не показано) вставляется в это вспомогательное отверстие, а затем извлекающий инструмент поворачивают (например, против часовой стрелки) для извлечения поврежденной крепежной детали. Если техник попытается зажать известный тарельчатый затвор 104 по Фиг.1 в тиски, то из-за круглого поперечного сечения наружной поверхности 162 тарельчатого затвора 104 (Фиг.1) каждая из губок тисков будет контактировать только с одной точкой поверхности затвора 104 (Фиг.1), вследствие чего во время извлечения поврежденного крепежа из тарельчатого затвора 104 (Фиг.1) и/или замены прокладки или кольцевого уплотнения 327 (Фиг.3) тарельчатый затвор 104 (Фиг.1) может двигаться или выскальзывать. В отличие от этого, плоские поверхности 704 тарельчатого затвора 600 практически параллельны друг другу. Параллельное расположение плоских поверхностей 704 позволяет губкам тисков иметь множество точек контакта с плоскими поверхностями 704, а следовательно, надежно закреплять тарельчатый затвор 600 в тисках во время извлечения поврежденного крепежа, замены прокладки или уплотнительного кольца 327 и/или любой другой процедуры, выполняемой при зажатом в тиски тарельчатом затворе 600. После отделения тарелки 316 (Фиг.3) от корпуса 602 прокладку или уплотнительное кольцо 327 заменяют, и тарелку 316 можно вновь прикрепить к корпусу 602.

На Фиг.8 показано множество резьбовых отверстий 802, в каждое из которых входит одна из множества крепежных деталей, прикрепляющих тарелку 316 (Фиг.3) к корпусу 602. Кроме того, на Фиг.8 показано множество проходных каналов 608, множество отверстий, углублений или щелей 614 и отверстие 604, размер которого выбран таким, чтобы направлять шток 304 (Фиг.3) по отношению к тарельчатому затвору 600.

На Фиг.9А показан альтернативный вариант конфигурации 900, в которой уплотнение 902 (например, прокладка или уплотнительное кольцо) располагается внутри канала или канавки 904 между тарелкой 906 и тарельчатым затвором 908. Тарелка 906 крепится к затвору 908 множеством крепежных деталей (не показано). В процессе работы, как отмечалось выше, если расход текучей среды возрастает до величины, превышающей заранее заданное значение (например, до значения избыточного расхода), то сила воздействия текучей среды на наружную поверхность 910 тарельчатого затвора 908 будет превосходить силу, создаваемую вторым смещающим элементом 314, и вынудит первую запорную поверхность 912 вновь. прижаться к корпусу клапана, несмотря на то, что кулачок 128 (Фиг.1) находится в верхней точке. В этом положении, когда первая запорная поверхность 912 тарельчатого затвора прижата к корпусу клапана, пробка 306 находится на некотором расстоянии от второй запорной поверхности 914, а поверхность 406 гнезда пружины 310 прижимается к поверхности 916 уплотнения 902 с целью управления расходом текучей среды через клапан. Конкретно, плотный контакт между поверхностью 406 гнезда пружины 310 и поверхностью 916 уплотнения 902 ограничивает расход текучей среды через множество проходных каналов 918 до значения утечки например через отверстие, эффективный диаметр которого соответствует диаметру отверстия, просверленного сверлом номер 60.

На Фиг.9 В показан альтернативный вариант конфигурации 950, в которой уплотнение 952 (например, прокладка или кольцевое уплотнение) располагается между тарелкой 954 и тарельчатым затвором 600. Тарелку 954 крепят к тарельчатому затвору 600 посредством множества крепежных деталей 956. Работа варианта конфигурации 950 практически подобна работе варианта конфигурации 900, а поэтому работа варианта конфигурации 950 не будет здесь повторно рассматриваться.

На Фиг.10 показан альтернативный вариант конфигурации 1000, в которой уплотнение 1002 (например, прокладка или уплотнительное кольцо) прикреплено к тарелке 1004 и/или запрессовано в нее. В процессе работы если расход текучей среды возрастает до величины, превышающей заранее заданное значение (например, до значения избыточного расхода), то сила воздействия текучей среды на наружную поверхность 702 тарельчатого затвора 600 будет превосходить силу, создаваемую вторым смещающим элементом 314 (Фиг.3), и вынудит первую запорную поверхность 610 вновь прижаться к корпусу клапана, несмотря на то, что кулачок 128 (Фиг.1) находится в верхней точке. В этом положении, когда первая запорная поверхность 610 тарельчатого затвора 600 прижата к корпусу клапана, пробка 306 (Фиг.3) находится на некотором расстоянии от второй запорной поверхности 612, а поверхность 406 (Фиг.4) гнезда пружины 310 (Фиг.3) прижимается к поверхности 1006 уплотнения 1002 с целью управления расходом текучей среды через клапан. Конкретно, плотный контакт между поверхностью 406 (Фиг.4) гнезда пружины 310 (Фиг.3) и поверхностью 1006 уплотнения 1002 ограничивает расход текучей среды через множество проходных каналов 608 до или ниже значения утечки через отверстие, эффективный диаметр которого, например, соответствует диаметру отверстия, просверленного сверлом номер 60.

На Фиг.11 показан вариант гнезда пружины 1100, включающий уплотнение 1102, предназначенное для контакта с поверхностью и/или кромкой 346 (Фиг.3) тарелки 316 (Фиг.3). Гнездо пружины 1100 имеет корпус 1104 с каналом 1106 и отверстием 1108. Диаметр отверстия 1108 практически соответствует диаметру штока 304 (Фиг.3).

В процессе работы если расход текучей среды возрастает до величины, превышающей заранее заданное значение (например, до значения избыточного расхода), то сила воздействия текучей среды на наружную поверхность 404 (Фиг.4) тарельчатого затвора 302 (Фиг.3) будет превосходить силу, создаваемую вторым смещающим элементом 314 (Фиг.3), и вынудит первую запорную поверхность 326 вновь прижаться к корпусу клапана, несмотря на то, что кулачок 128 (Фиг.1) находится в верхней точке. В этом положении, когда первая запорная поверхность 326 тарельчатого затвора 302 (Фиг.3) прижата к корпусу клапана, пробка 306 (Фиг.3) находится на некотором расстоянии от второй запорной поверхности 328 (Фиг.3), а поверхность 1110 уплотнения 1102 прижимается к поверхности и/или кромке тарелки 316 (Фиг.3) с целью управления расходом текучей среды через клапан. Конкретно, плотный контакт между поверхностью 1110 уплотнения 1102 и поверхностью и/или кромкой 346 (Фиг.3) ограничивает расход текучей среды через множество проходных каналов 324 (Фиг.3) до или ниже значения утечки через отверстие, эффективный диаметр которого соответствует, например, диаметру отверстия, просверленного сверлом номер 60.

На Фиг.12 показана часть варианта узла 1200 из тарельчатого затвора и клапана избыточного расхода, подобного описанным выше варианту узла 300 (Фиг.3 и 4) из тарельчатого затвора и клапана избыточного расхода, варианту тарельчатого затвора 600 (Фиг.6-8), а также вариантам конфигураций 900, 950 и 1000 (Фиг.9A, 9B и 10). Однако, в отличие от описанных выше вариантов, вариант сборного узла 1200 тарельчатого затвора и клапана избыточного расхода включает тарелку 1202 (например, главный дисковый ограничитель), имеющую отверстие 1204, размер которой существенно ограничивает расход текучей среды через тарельчатый затвор 1206, когда гнездо пружины 1208 расположено вплотную и/или рядом с отверстием 1204. Кроме того, тарелка 1202 включает изогнутую поверхность 1210, окружающую отверстие 1204 для установки гнезда пружины 1208 в правильное положение по отношению к отверстию 1204. В некоторых вариантах изогнутая поверхность 1210 может быть симметричной относительно поперечной оси 1212 тарелки 1202, что уменьшает вероятность неправильной установки тарелки 1202 (например, в перевернутом положении) по отношению к поверхности 1214 тарельчатого затвора 1206. Конкретно, тарелка 1202 может крепиться к тарельчатому затвору 1206 таким образом, что первая поверхность 1215 тарелки 1202 примыкает к поверхности 1214, или вторая поверхность 1217 тарелки 1202 примыкает к поверхности 1214 тарельчатого затвора 1206. В дополнение или в качестве альтернативы в некоторых вариантах конец 1218 гнезда пружины 1208 может включать изогнутую поверхность 1220, дополнительно способствующую правильной установке гнезда пружины 1208 по отношению к отверстию 1204.

Размер отверстия 1204 может быть выбран таким, чтобы между наиболее внутренней частью 1216 изогнутой поверхности 1210 и наружной поверхностью 1222 гнезда пружины 1208 был зазор менее, чем приблизительно 0,2 миллиметра или приблизительно 0,09 миллиметра, когда гнездо пружины 1208 частично расположено в канале 1224 тарельчатого затвора 1206. В целом, по мере продвижения гнезда пружины 1208 к отверстию 1204 и/или сквозь него, расход текучей среды через